第二章砂型铸造工艺过程

砂型铸造 工艺流程

砂型铸造工艺流程砂型铸造是一种常见的铸造方法,它通过使用砂质材料制作铸件的模具,然后将熔化的金属倒入模具中进行铸造。

这种工艺具有成本低、适用性广、生产效率高等优点,因此在工业制造中被广泛应用。

砂型铸造的工艺流程大致分为以下几个步骤:首先,根据铸件的形状和尺寸,设计出相应的模具。

模具分为一次性模和永久模两种,一次性模多使用砂质材料制成,用于较小批量的生产;永久模多使用金属材料制成,用于大批量生产。

在设计模具时,要考虑到铸件的结构特点、缩孔缩松问题以及方便脱模等因素。

接下来,根据模具的设计,准备砂质材料。

砂质材料的主要组成是砂和粘结剂。

砂是砂型铸造中最常用的填充材料,它能够填充模具的空间和形成铸件的形状。

粘结剂则用于粘结砂颗粒,使其能够保持形状并具有一定的强度。

在使用砂质材料之前,需要将砂颗粒进行筛分和清洗,以去除其中的杂质。

然后,将准备好的砂质材料填充到模具中。

填充过程需要注意,要使填充的砂层分布均匀且紧密,以确保铸件的质量。

填充完毕后,将模具震动或轻敲,以排除可能存在的气泡和浮土。

模具填充完成后,需要制作浇口和喷口。

浇口是用来倒入熔化金属的入口口,而喷口则用于排出模具中的燃气和烟尘等废气。

浇口和喷口的位置和形状对铸件的质量和结构起着重要的影响,需要根据具体情况进行设计和制作。

接下来,将模具进行干燥处理。

干燥处理用于去除模具中的水分,防止熔化金属与水分接触产生气化反应和爆裂现象。

干燥处理的时间和温度根据具体的砂质材料和模具尺寸等因素进行调控。

最后,进行铸造操作。

将熔化好的金属倒入模具中,待金属冷却凝固后,取出铸件。

在铸造过程中,需要控制金属的倒注速度、温度和冷却时间等参数,以确保铸件完整无缺,并尽量减少缺陷的产生。

综上所述,砂型铸造工艺流程包括模具设计、砂质材料准备、模具填充、浇口喷口制作、干燥处理以及铸造操作等步骤。

每一步骤都需要严格控制和精细操作,以保证铸件的质量和生产的效率。

砂型铸造工艺的应用范围广泛,可用于制造各种尺寸和形状的铸件,是现代工业制造中不可或缺的一种铸造方法。

砂型铸造工艺流程

砂型铸造工艺流程砂型铸造是一种常见的金属铸造工艺,它广泛应用于汽车、机械、航空航天等领域。

下面我们将介绍砂型铸造的工艺流程。

首先,准备模具。

砂型铸造的模具通常由砂型和型壳组成。

砂型是用于成型的材料,型壳则是用于支撑和固定砂型的结构。

在准备模具的过程中,需要根据铸件的形状和尺寸选择合适的模具材料,并按照铸件的结构特点设计模具的结构。

接下来,制作砂型。

制作砂型是砂型铸造工艺的关键步骤。

首先,在模具中填充砂料,并用振动或压实等方法使砂型达到一定的密实度。

然后,根据铸件的形状和尺寸,在砂型中挖掘出铸件的腔型。

在挖掘腔型的过程中,需要考虑到浇口、浇道、通气道等构件的设置,以保证铸件的成型质量。

然后,组装模具。

在制作好砂型后,需要将型壳和砂型组装起来,形成完整的模具结构。

组装模具的过程中,需要注意模具的密封性和稳定性,以防止砂型在浇铸过程中发生变形或破裂。

接着,进行浇注。

在模具组装完成后,可以进行浇注了。

首先,将金属材料加热至熔化温度,然后倒入模具中。

在浇注的过程中,需要控制浇注速度和温度,以确保金属材料充分填充模具腔型,并避免产生气孔和夹渣等缺陷。

最后,冷却固化。

在金属材料充分填充模具腔型后,需要等待一定时间,让金属材料冷却固化。

冷却固化的时间根据铸件的材料和厚度而定,通常需要数小时甚至数天。

在冷却固化完成后,可以拆除模具,取出成型的铸件。

总的来说,砂型铸造工艺流程包括模具准备、砂型制作、模具组装、浇注和冷却固化等步骤。

这一工艺流程简单易行,成本低廉,适用于各种形状和尺寸的铸件。

同时,砂型铸造还可以实现批量生产,具有很高的经济效益。

因此,砂型铸造在工业生产中具有重要的地位和作用。

砂型铸造自动生产线工艺流程

砂型铸造自动生产线工艺流程一、概述砂型铸造是一种常见的金属铸造方法,通过在砂模中浇铸熔化的金属,然后砂模在冷却后拆除,形成金属零件的工艺。

砂型铸造自动生产线是将传统的人工操作改为自动化操作,以提高生产效率、降低成本、保证产品质量。

二、生产线全过程1.原材料准备原材料主要包括金属、砂料、粘结剂等,在自动生产线中,通过自动送料和搅拌设备将原材料进行混合。

2.砂型制备(1)模具设计根据产品的形状和尺寸,设计出相应的分型模,以保证砂型的准确度和稳定性。

(2)模具制作自动生产线中,采用数控机床将模具进行加工,以保证模具的精度和质量。

(3)模具成型通过自动成型设备,将砂料填充至模具中,然后振动压实,形成砂型。

3.浇注(1)熔炼金属将金属原料,例如铁、铝等,加入熔炼炉中进行熔化。

(2)浇注通过自动浇注设备将熔化的金属注入到砂型中,形成金属零件。

4.冷却待金属在砂型中冷却凝固后,进行脱模。

5.后处理(1)清理清理金属零件表面的残余砂料和铸造产物。

(2)热处理根据产品需要进行热处理,以改善零件的组织结构和性能。

(3)表面处理对零件表面进行喷砂、打磨等处理,以提高表面质量。

6.质量检验对成品进行尺寸、结构、材质等方面的检验,以确保产品质量符合要求。

7.包装将成品进行包装,以保护产品,方便运输和存放。

8.成品入库符合质量标准的产品,进行入库存放。

三、自动生产线设备1.自动线上的搅拌设备自动搅拌设备用于混合砂料和粘结剂,确保砂型的均匀度和质量。

2.自动成型设备自动成型设备采用数控技术,通过设定程序实现砂型的快速成型,提高生产效率。

3.自动浇注设备自动浇注设备以机械臂设备进行金属浇注,精确控制浇注温度和速度,提高产品质量。

4.自动清理设备用于清理金属零件表面的残余砂料和铸造产物。

5.质检设备用于对产品进行尺寸、结构、材质等方面的检验,以确保产品质量符合要求。

6.包装设备自动包装设备用于将成品进行包装,以保护产品,方便运输和存放。

砂型铸造工艺流程(砂型铸造的8个基本步骤)

砂型铸造工艺流程(砂型铸造的8个基本步骤)砂型铸造工艺是以砂为主要造型材料制备铸型的一种铸造方法。

砂型铸造是最传统的铸造方法。

由于砂型铸造的自身特点(不受零件形状、大小、复杂程度及合金种类的限制,生产周期短,成本低),因此砂型铸造依旧是铸造生产中应用最广泛的铸造方法,尤其是单件或小批量铸件!传统砂型铸造工艺的基本流程有以下几步:配砂、制模、造芯、造型、浇注、落砂、打磨加工、检验等步骤砂型铸造工艺流程图砂型铸造工艺示意图1,混砂阶段,制备型砂和芯砂,供造型所用,一般使用混砂机放入旧图和适量黏土就行搅拌。

混砂机2,制模阶段,根据零件图纸制作模具和芯盒,一般单件可以用木模、批量生产可制作塑料模具或金属模(俗称铁模或钢模),大批量铸件可以制作型板。

现在模具基本都是用雕刻机所以制作周期大大缩短,制模一般需要2~10天不等。

铸造木模型板3,造型(制芯)阶段:包括了造型(用型砂形成铸件的形腔)、制芯(形成铸件的内部形状)、配模(把坭芯放入型腔里面,把上下砂箱合好)。

造型是铸造中的关键环节。

制芯造型4,熔炼阶段:按照所需要的金属成份配好化学成份,选择合适的熔化炉熔化合金材料,形成合格的液态金属液(包括成份合格,温度合格)。

熔炼一般采用冲天炉或者电炉(由于环保要求,冲天炉现在基本取缔,基本使用电炉)。

电炉熔炼铁水5,浇注阶段:用铁水包把电炉里融化的铁水注入造好的型里。

浇注铁水需要注意浇注的速度,让铁水注满整个型腔。

另外浇注铁水比较危险需要注意安全!铁水浇注6,清理阶段:浇注后等融熔金属凝固后,拿锤子去掉浇口并震掉铸件的砂子,然后使用喷砂机进行喷砂,这样铸件表面会显得很干净!对要求不严格的铸件毛坯经过检查基本就可以出厂了。

浇口去除机处理铸件喷砂机喷砂后的铸件7,铸件加工,对于一些有特别要求的铸件或一些铸造无法达到要求的铸件,可能需要简单加工。

一般使用砂轮或磨光机进行加工打磨,去掉毛刺,让铸件更光洁。

铸件简单打磨加工8,铸件检验,铸件检验一般在清理或加工阶段过程中,不合格的一般就已经发现挑出来了。

砂型铸造

f)应使合箱位置、浇注位置和铸件冷却位置一致 )应使合箱位置、

2、分型面的选择 分型面为铸型组元间的接合面,选择分型面应考虑以下原则: 分型面为铸型组元间的接合面,选择分型面应考虑以下原则: 分型面应尽量采用平面分型,避免曲面分型, a)分型面应尽量采用平面分型,避免曲面分型,并应尽量选在最 大截面上,以简化模具制造和造型工艺。见图9 大截面上,以简化模具制造和造型工艺。见图9-4。

b) 高压紧实

震击紧实主要依靠震击 力坚实砂型。 力坚实砂型。该方法机 器结构简单, 器结构简单,制造成本 但噪声大、 低,但噪声大、生产率 要求厂房基础好。 低、要求厂房基础好。 砂型坚实度沿砂箱高度 方向愈往下愈大。 方向愈往下愈大。主要 适用于需成批生产的中, 适用于需成批生产的中, 小型铸件。 小型铸件。

二、砂型铸造工艺设计 铸造工艺图: 铸造工艺图:在零件图中用各种工艺符号表示出铸造工 艺方案的图形,铸造工艺图是表示铸型分型面、浇冒口系统、 艺方案的图形,铸造工艺图是表示铸型分型面、浇冒口系统、浇

注位置、型芯结构尺寸、控制凝固措施(冷铁、保温衬板) 注位置、型芯结构尺寸、控制凝固措施(冷铁、保温衬板)等的图 图中应表示出:铸件的浇注位置、分型面、型芯的数量、形状、 样。图中应表示出:铸件的浇注位置、分型面、型芯的数量、形状、 尺寸及固定方法、加工余量、起模斜度、浇口、冒口、 尺寸及固定方法、加工余量、起模斜度、浇口、冒口、冷铁的尺寸 和位置。 和位置。 1、浇注位置的选择 浇注位置的选择应考虑以下原则: 浇注位置的选择应考虑以下原则: 体积收缩大的合金及壁厚差较大的铸件,应按定向凝固的原则 a)体积收缩大的合金及壁厚差较大的铸件,应按定向凝固的原则, 将壁厚较大的部位和铸件的热节部置于上部或侧部, 将壁厚较大的部位和铸件的热节部置于上部或侧部,以便设置冒口 进行补缩。 进行补缩。

第2章1砂型铸造的造型工艺

②强度 型砂抵抗外力破坏的能力称为强度。型砂

必须具备足够高的强度才能在造型、搬运、合箱过程中 不引起塌陷,浇注时也不会破坏铸型表面。型砂的强度 也不宜过高,否则会因透气性、退让性的下降使铸件产 生缺陷。

③耐火性 指型砂抵抗高温热作用的能力。耐火 性差,铸件易产生粘砂。型砂中SiO2含量越多,型砂 颗粒就越大,耐火性越好。

(五)模样和芯盒的制造 模样是铸造生产中必要的工艺装备。对具

有内腔的铸件,铸造时内腔由砂芯形成,因此还 要制备造砂芯用的芯盒。制造模样和芯盒常用的 材料有木材、金属和塑料。

在单件、小批量生产时广泛采用木质模样

和芯盒,在大批量生产时多采用金属或塑料模样、 芯盒。金属模样与芯盒的使用寿命长达10万~30 万次,塑料的使用寿命最多几万次,而木质的仅 1000次左右。

有应用;二千五百年前,铸铁工具已经相当普遍。泥型、 金属型和失蜡型是我国创造的三大铸造技术。

第一节 砂型铸造的造型工艺

铸造可分为砂型铸造和特种铸造。砂型 铸造的应用最为广泛,其基本工序是:模样和 芯盒制作、配制型(芯)砂、造型造芯、合型、 熔炼合金、挠注、落砂清理和检验。

铸造生产常规工艺流程

第二节砂型铸造及工艺方案选择

6. 活块造型 特点:将模样上阻碍起模的局部,做成可活动的活快, 便于起模。造型和制作模样都很麻烦,生产率低。 应用范围:单件小批生产带有突起局部的铸件。 7. 刮板造型1、2 用刮板代替实体模样造型,可降低模样本钱,节约木材, 缩短生产周期。但生产率低,工人技术水平要求高。

四〕铸铁的熔炼及浇注

1、铸铁的熔炼设备有冲天炉和感应炉等。其原料有金属料、燃料 和熔剂。

2、浇注系统:引导金属液进入铸型型的通道。它包括浇口杯、 直浇道、横浇道和内浇道四个局部组成。

1、落砂:

五〕落砂、清理和检验

将浇注成形后的铸件从型砂和砂箱中别离出来的工序,它分为出 箱和清砂两个过程。有手工落砂和机械落砂两种方法。

上

上

下

下

a)不利于补缩

b)有利于补缩

收缩大的铸钢件浇注位置选择

三〕 铸型分型面的选择原那么 分型面---指砂箱间的接触外表,指两半铸型相互接 触的外表。 分型面选择的合理可以简化造型操作,提高劳动生产 率和降低本钱。 应尽量使铸件的重要加工面或大局部加工面和加工 基准面位于同一砂型中。

尽量采用平直分型面,以简化操作及模型制造。为 便于起模,故分型面应选择在铸件最大截面处(手工造 型时,局部阻碍起模的凸起可做活块)。

尽量避开易拉裂部位;不影响自由收缩. 尽量放在需加工部位,便于清理.

(2)冒口大小,依合金收缩性质及具体铸件凝固条件查手册.

2) 冷铁应用: (1) 分类:

外冷铁:只和铸件外外表接触而起激冷作用,与型砂一 起清出,可重复使用. 内冷铁:浇注后冷铁被金属液包围与铸件熔合在一起. 有气密性要求的局部不能用.

第2章 砂型铸造讲解

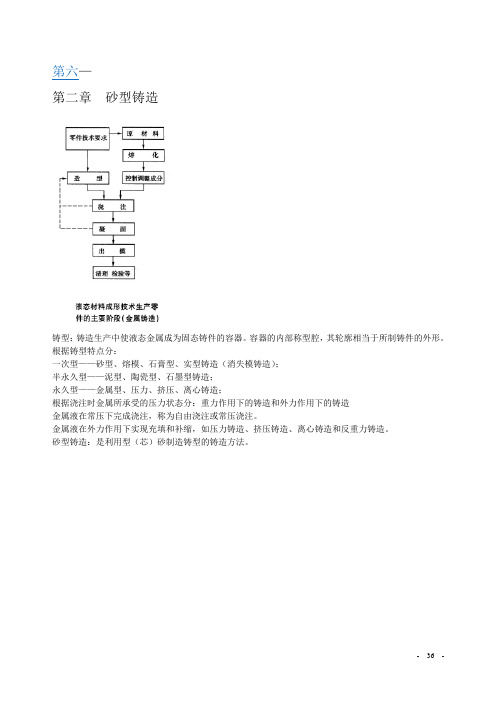

第六—第二章砂型铸造铸型:铸造生产中使液态金属成为固态铸件的容器。

容器的内部称型腔,其轮廓相当于所制铸件的外形。

根据铸型特点分:一次型——砂型、熔模、石膏型、实型铸造(消失模铸造);半永久型——泥型、陶瓷型、石墨型铸造;永久型——金属型、压力、挤压、离心铸造;根据浇注时金属所承受的压力状态分:重力作用下的铸造和外力作用下的铸造金属液在常压下完成浇注,称为自由浇注或常压浇注。

金属液在外力作用下实现充填和补缩,如压力铸造、挤压铸造、离心铸造和反重力铸造。

砂型铸造:是利用型(芯)砂制造铸型的铸造方法。

整模造型分模造型一、概述1 缺点、优点:砂型铸造是铸造生产中最广泛的一种方法,世界各国用砂型铸造生产的铸件占总产量的80-90%。

型砂:将原砂或再生砂+粘结剂+其它附加物所混制成的混合物。

砂型(芯):型(芯)砂在外力作用下成形并达到一定的紧实度或密度成为砂型(芯)。

2 砂型的种类湿型:由原砂、粘土、附加物及水按一定比例混碾而成湿型砂;用湿型砂春实,浇注前不烘干的砂型。

干型:经过烘干表面干型:表面仅有一层很薄(15-20mm)的型砂被干燥,其余部分仍然是湿的。

化学自硬砂型:砂型靠型砂自身的化学反应而硬化。

造型:制造砂型的工艺过程。

造芯:制造砂芯的工艺过程。

选择合适的造型(芯)方法和正确的造型(芯)工艺操作,对提高铸件质量、降低成本、提高生产率有极重要的意义。

1 按型(芯)砂粘(固)结机理分类机械粘结造型(芯)、化学粘结造型(芯)、物理固结造型(芯)2 按造型(芯)的机械化程度分类(1)手工造型(芯)手工造型(芯)是最基本的方法,这种方法适应范围广,不需要复杂设备,而且造型质量一般能够满足工艺要求,所以到目前为止,在单件、小批量生产的铸造车间中,手工造型(芯)仍占很大比重,在航空、航天、航海领域应用广泛。

缺点:劳动强度大、生产率低、铸件质量不易稳定。

模样造型、刮板造型、地坑造型,各种造型方法有不同的特点和应用范围。