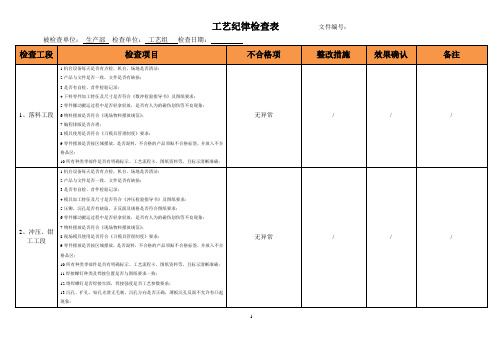

工艺纪律检查记录表

《工艺纪律检查表》

被检查单位:生产部检查单位:工艺组检查日期:

检查工段

检查项目

不合格项

整改措施

效果确认

备注

1、落料工段

1.机台设备每天是否有点检,机台、场地是否清洁;

2.产品与文件是否一致,文件是否有缺损;

3.是否有自检、首件检验记录;

4.下料零件加工特征及尺寸是否符合《数冲检验指导书》及图纸要求;

5.零件挪动搬运过程中是否轻拿轻放,是否有人为的碰伤划伤等不良现象;

6.物料摆放是否符合《现场物料摆放规范》;

7.编程排版是否合理;

8.模具使用是否符合《刀模具管理制度》要求;

9.零件摆放是否按区域摆放,是否混料,不合格的产品须贴不合格标签,并放入不合格品区;

10.所有种类零部件是否有明确标示、工艺流程卡、图纸资料等,且标示清晰准确;

7.物料摆放是否符合《现场物料摆放规范》;

8.现场模具使用是否符合《刀模具管理制度》要求;

9.零件摆放是否按区域摆放,是否混料,不合格的产品须贴不合格标签,并放入不合格品区;

10.所有种类零部件是否有明确标示、工艺流程卡、图纸资料等,且标示清晰准确;

11.焊接螺钉种类及焊接位置是否与图纸要求一致;

12.熔焊螺钉是否焊接牢固,焊接强度是否工艺参数要求;

无异常

/

/

/

6、装配工段

1.流水线设备及工具每天是否有点检,机台、场地是否清洁。

2.生产产品与文件是否一致,文件是否有缺损,且技术资料是否为最新版本。

3.是否有自检、首件检验记录。

4.是否有区域规划,零件摆放是否按区域摆放,零件是否有保护,物料摆放是否有标识,标识是否准确。

5.电镀产品是否戴手套操作。

现场及工艺纪律检查表

5)工序之间建立交接记录•检査时不能提供交接记录的,扣50元:不如实登记交接记录的.每发现一项扣10元:

6)I:序质检员必须保存每天抽査或巡査的质虽记录,包括样件和巡检记录。检査不能提供质址统il•记录.或质址记录未反应爭实的.每次扣款20元:生产过

3)不准在设备上摆放任何与工作无关的物品,每发现1处次.对责任人罚款20元。

1)车间内无与生产产甜无关的物品存放,检査每发现一次有无关物品扣款50元。

八、生产管理

1)每个过程操作者必须及时完成午间调度要求的品种和数虽生产任务,每有一个品种或数虽完不成.扣操作者10元。

பைடு நூலகம்九、综合管理

公司不定期组织检査,对千间未按要求分配匸序任务.或未按规定组织对各丄序进行检査,或不能提供检査记录的.每次对乍间负责人及有关管理人员罚款100元。

二、工艺管理

1)过程技术文件必须摆放到位,放宜在操作者易于看到的地方,保持技术文件的淸洁.完整。技术文件摆放不到位.或残缺不全的.每发现一处次.扣责任

人5元。

2)过程操作者必须了解木过程的生产工艺方法.操作者的回答与工艺要求不符时,每人次扣责任人10元。

3)过程操作者必须严格按规定的匸艺方法(规程)/作业捋导书的要求规范操作,违犯工艺规程的操作人员,每发现一次扣款50元。

现场及工艺纪律检查表(总

页)

-CAL-FENGHAL-(YICAI)-Company One1

■CAL■本页仅作为文档封面,使用请直接删除

现场及工艺纪律检查表

项目

扣项

一、劳动纪律

1)按公司规定时间准时上.下班.不准迟到.早退.或旷匚迟到或早退在30分钟内.每人次扣款20元.超过30分钟按旷匸处理。旷工每人次每天扣款

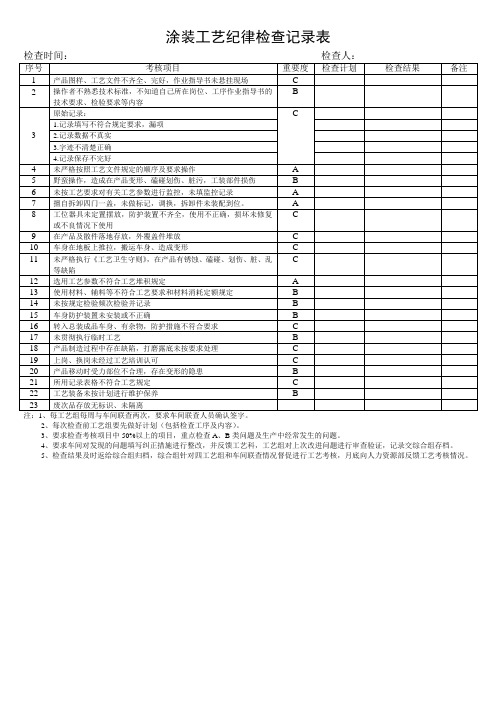

涂装工艺纪律检查记录表

9

在产品及散件落地存放,外覆盖件堆放

C

10

车身在地板上推拉,搬运车身、造成变形

C

11

未严格执行《工艺卫生守则》,在产品有锈蚀、磕碰、划伤、脏、乱等缺陷

C

12

选用工艺参数不符合工艺堆积规定

A

13

使用材料、辅料等不符合工艺要求和材料消耗定额规定

B

14

未按规定检验频次检验并记录

B

15

车身防护装置未安装或不正确

涂装工艺纪律检查记录表

检查时间:检查人:

序号

考核项目

重要度

检查计划

检查结果备注1来自产品图样、工艺文件不齐全、完好,作业指导书未悬挂现场

C

2

操作者不熟悉技术标准,不知道自己所在岗位、工序作业指导书的技术要求、检验要求等内容

B

3

原始记录:

C

1.记录填写不符合规定要求,漏项

2.记录数据不真实

3.字迹不清楚正确

注:1、每工艺组每周与车间联查两次,要求车间联查人员确认签字。

2、每次检查前工艺组要先做好计划(包括检查工序及内容)。

3、要求检查考核项目中50%以上的项目,重点检查A、B类问题及生产中经常发生的问题。

4、要求车间对发现的问题填写纠正措施进行整改,并反馈工艺科,工艺组对上次改进问题进行审查验证,记录交综合组存档。

4.记录保存不完好

4

未严格按照工艺文件规定的顺序及要求操作

A

5

野蛮操作,造成在产品变形、磕碰划伤、脏污,工装部件损伤

B

6

未按工艺要求对有关工艺参数进行监控,未填监控记录

A

7

擅自拆卸四门一盖,未做标记,调换,拆卸件未装配到位。

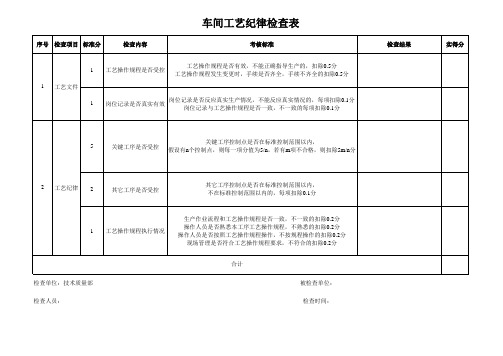

工艺纪律检查表

工艺操作规程执行情况

操作人员是否熟悉本工序工艺操作规程,不熟悉的扣除0.2分 操作人员是否按照工艺操作规程操作,不按规程操作的扣除0.2分

现场管理是否符合工艺操作规程要求,不符合的扣除0.2分

检查单位:技术质量部 检查人员:

合计

被检查单位: 检查时间:

检查结果

实得分

车间工艺纪律检查表

序号 检查项目 标准分

检查内容

考核标准

1

工艺操作规程是否受控

工艺操作规程是否有效,不能正确指导生产的,扣除0.5分 工艺操作规程发生变更时,手续是否齐全,手续不齐全的扣除0.5分

1 工艺文件

1

岗位记录是否真实有效

岗位记录是否反应真实生产情况,不能反应真实情况的,每项扣除0.1分 岗位记录与工艺操作规程是否一致,不一致的每项扣除0.1分来自5关键工序是否受控

关键工序控制点是否在标准控制范围以内, 假设有n个控制点,则每一项分值为5/n,若有m项不合格,则扣除5m/n分

2 工艺纪律 2

其它工序是否受控

其它工序控制点是否在标准控制范围以内, 不在标准控制范围以内的,每项扣除0.1分

生产作业流程和工艺操作规程是否一致,不一致的扣除0.2分

1

JN.LY W-GY-04-JL01 冲压制造部工艺纪律检查表

一项次不合格扣2分。

2.操作者应掌握本岗位工艺参数、工艺要求

一项次不合格扣1分。

3. 按生产工艺要求程序进行操作。未按生产工艺要求程序进行操作

一项次不合格扣2分。

4. 未严格按照工艺规定的检验频次进行检验并记录的

一次扣2分。

5. 钣件按要求定位准确,

一次1分。

一处不合格扣1分。

8.当日冲压件有无首验、巡检、末检检验,并按照工艺规定的检验频次进行检验且记录做出检验数据报告。首末件是否按规定检查存放

一项不合格扣2分。

9.装架作业协同检验有无执行

发现一次扣2分。

10.有无卡废料、检知异常现象发生。协同检验有无执行(特别是装架作业)

发现一处扣2分。

四、操作者必须按工艺标准进行操作

路径(部门级):各制造部→各制造部(归档保存) 记录保存期限:3年

一处不合格扣2分。

六、安全

1.自动线门关闭后生产线内是否有人,人员进入模腔时有无放置安全栓,天车吊物下是否有人。

发现一处扣5分。

2.操作工需穿戴劳保用品上岗。

发现一处扣5分。

3.自动线及模修设备区安全防护装置(如围栏等)损坏后未做出安全警示标志,未及时上报维修。

不上报维修扣2分,不做安全警示标志扣5分

一项次不合格扣2分。

五、设施设备保养及物料存放

1. 要求检具、模具定期保养,检具型面清洁、无破损,模具油漆无脱落,金属裸露部分无生锈。按工艺规程和计划对模具进行定期维护保养清洗,维护实施情况符合工艺要求,记录完全。

发现一处扣2分

2.模具安装前未按规定对模具上、下模板及工作台面进行清理或者清理不干净;压件前及压件过程中未按规程对模具进行检查清理和润滑;压件后模具清理不彻底。

绞线工序工艺纪律检查记录表

3

产品外观工艺要求.

1、绞合导体不均匀紧密扣1分

2、绞合导体表面有缺股、松股、跳股等扣5分

3、绞合线表面有机械损伤扣2分

4

绞合过程工艺要求

1、绞合导体结构不符合要求扣1分

2、绞合导体节距不符合要求扣1分

3、绞合导体各层绞向不符合要求扣1分

4、不按要求更换并线模扣1分

5

操作记录是否齐全

操作记录一项不全扣1分

操作人员:

合计得分:

检查人员: 陪同人员:

绞线工序工艺纪律检查记录表

检查日期: 生产机台: 生产人: 产容

检查扣分标准

检查情况记录

单项扣分

1

现场工艺卡的要求

1、工艺卡随意涂改扣3分

2、使用无效工艺卡扣3分。

2

单丝及绞线工艺要求。

1、单丝外径不在工艺内扣2分,

2、单丝有油污、毛刺等扣2分

3、单丝焊接不符合工艺要求扣1分

工艺纪律检查记录表

冲压工艺纪律检查记录表检查时间检查时间 : 检查人:检查人: 序号序号考核项目考核项目分值分值 被检查者被检查者 得分得分 备注备注1 产品图样、工艺文件不齐全完好,作业指导书未悬挂现场2 2操作者不熟悉技术标准,不知道自已所在岗位、工序作业指导书的技术要求、检验要求等内容技术要求、检验要求等内容 33原始记录原始记录: :51. 记录填写不符合规定要求记录填写不符合规定要求,,漏项漏项2. 记录数据不真实记录数据不真实3. 字迹不清楚正确字迹不清楚正确4. 记录保存不完好记录保存不完好5. 无模具使用记录无模具使用记录4 是否严格按照设备维护保养规定进行设备的保养维护工作并如实填写记录填写记录35 是否严格按照工艺规定的检验频次进行检验并记录3 6 模具安装前未按规定对模具上、下模板及工作台面进行清理;压件前及压件过程中未按规程对模具进行检查清理和润滑;前及压件过程中未按规程对模具进行检查清理和润滑;压件后模具压件后模具清理不彻底,润滑不良,末件丢失。

2 7 野蛮操作,不注意保护冲件及模具,造成冲压件变形、磕碰划伤、脏污,模具部件损伤脏污,模具部件损伤5 8 在模具使用过程中出现的模具损坏情况,生产线没有事故记录,不及时将损坏情况上报及时将损坏情况上报3 9 模具出现严重磨损、定位不准、工件误差,带病运转,不及时上报 3 10 工位器具未定置摆放,产品件摆放超出,地面有产品件等不良情况 2 11 板材、毛坯料、冲压件有锈蚀、磕碰、脏、划伤、坑包或其它缺陷未修复转下序未修复转下序3 12 不认真执行首件、末件检验,未按有关程序交检。

2 13 首件首件//末件放置是否合适并有标识末件放置是否合适并有标识2 14 检验员对首件质量判定不及时有错检/错判错判//误判的情况误判的情况3 15 每批生产工序结束后操作者是否主动交检验员检查产品件 3 16 巡检员对转序件进行确认合格后是否在《产品追溯记录卡》上加盖自己的检验章,自己的检验章,2 17 压件时双料叠压,二次冲压,模具内压入异物等情况发生 5 18 检验过程中的抽检比例,检验方法是否符合要求5 19 生产过程发现质量异常应是否立即处理,并填写《产品异常通知单》,追查原因,并矫正及作成记录防止再发。

工艺纪律检查表

通道是否畅通?

7

安全 1. 是否穿戴好安全防护用品? 生产 2. 是否知道设备安全操作规程?安全防

护设备是否正在使用?

重点问 题描述

文件编号:

改善对策

工序及责任 改善情况

人

验证

整改措 施及完 成情况

1. 检具是否齐全,有效?

2. 产品是否有明确的检验状态?

5பைடு நூலகம்

检验

3. 是否有关键数据?是否进行了关键参 数监控?是否对异常点进行了分析?

5.不良品是否有效隔离,报废品是否每 班清理

4. 质量记录是否规范、正确、及时填写

1. 产品放置是否整齐和按规定摆放?

6

区域 2. 工作场地是否清洁无油、无水、无垃 5S 圾?

2

设备 和工

装

2. 工位器具是否按要求配备以及存放状 态?

3.工装夹具是否定期保养?

1. 是否按要求进行自检,检验方法是否 正确?

2.是否进行了首检? 3 生产

3. 出现不合格时的流程是否熟悉,是否 会调整程序或夹具?

4.操作员工是否按照工艺文件操作,操 作是否规范?

4

物流

1. 产品标识是否清楚,产品区域是否清 楚不易混料?

工艺纪律检查表

检查日期:

检查人员:

序 检查 号 项目

检查内容

检查结果

1. 工艺文件是否齐全、破损、看不清,

易于得到 是否理解和被执行?

1

文件 和资

2. 工艺文件是否符合现场加工,是否有 指导性?

料 3. 作业流程是否清楚?

4. 生产记录单是否记录规范,正确?

1. 设备是否按规定进行定期维护,是否

正确填写记录?

工艺纪律检查表

査手工造型工序在做2901211D61Z0时型腔硬 度实测为75,与要求>80不符,且未查到记 录;

造亦线上造型时间要求3-5秒,实际记录显 示为10秒,与要求不符;

现场线1:3502211AA6T其中一箱局部硬度在75-79,与要求>80不符,但记录显示全部为 合格。

铸工车间2017年9月24日序号检查项目主要内容抽查方式及扣分办法应得分扣分备注1工艺技术文件工艺文件在现场是否能方便的获取现场文件是不是最新状态现场工艺文件是否齐备

工艺纪律检查表

部门:铸工车间2017年9月24日

序 号

主要内容

抽查方式及扣分办法

应得 分

扣 分

备注

1

工艺

技术

文件

a.工艺文件在现场是否能方便 的获取,现场乍间山芯机€./模温度「-艺卡雯求230°C±15°C,设备显示温度为20亍C,与工 艺要求不符。

b.1】!1、量具等放置整齐

C.工装模具、压力机、其它生产 设备应经常保持精度和良好 的技术状态,满足生产技术需 要。

d.计量器具、检测装置应坚持周 期检定,保持精度合格、标识 清晰。

e.设备应按要求进行定期检查、 保养和保持记录。

f.

5

工作 现场 管理

a.生产、作业环境良好,具备便 利、安全和整洁的操作平台和 空间。

b.技术文件和工作场所整齐、整 洁、道路畅通。

C.不合格品或待处理品应隔离 放置,不得随意摆放、混淆摆 放,并应有明显的标识。

d.材料、半成品流转过程的标识 明确,对特殊材质产品保护到 位。

每条不符合扣1分。发现使用不 合格的材料、不合格产品无标识 或混放者本项记0分。

b.是否严格按工艺规程操作,记 录是否真实并符合工艺要求。

现场工艺纪律检查表

序号内容分类检查内容及情况检查结果备注1垃圾废料是否按指定地点存放,及时清理2道路是否畅通3车辆是否按指定地点停放4车间内纵横通道是否畅通5车间地面是否整洁无杂物,屑物是否定时清扫并集中存放6工装模具保养是否良好,是否定期上油,是否定置摆放7叉车是否定置摆放,产品搬运是否按照《搬运作业指导书》使用8流动工位器具是否由专人使用和保管9工具箱内物品摆放是否整齐10车间在制品、半成品,成品和辅助材料,包装物以及废品,回用品是否遵照定置管理要求按区摆放,标识明确,及时转序入库或处理11加工过程是否按图纸,工艺标准加工;是否定人定机定工种加工12检验员是否按首检,巡检,终检的要求进行检验13工艺卡片是否摆放在指定位置14设备是否按规定防护,润滑油路是否畅通15备用、封存设备是否有专人定期保养,无积灰锈蚀16操作者是否遵守纪律,设备使用完毕后是否进行检查并保养17所用量检具是否有合格证18操作人员是否按规定着装19仓库物品帐、卡、物是否相符,物品是否分类摆放,标识是否明显20是否有防火防盗设施,位置清晰,标志醒目21不合格品是否分区摆放22办公桌椅是否摆放整齐,桌面是否干净整洁23室内地面是否干净24食堂是否干净整洁25厨房,餐具是否干净卫生26工作人员衣着是否干净整洁,是否定期检查身体27厕所是否有专人管理28厕所是否及时冲洗,打扫厕所管理本次检查过程中,对现场改进提出的意见:1、仓库产品标识卡未及时更新,地面基本干净,但也有少量屑物;2、灭火器数量太少,且存放位置隐蔽厂区环境管理车间现场管理仓库管理办公室管理食堂管理。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

不合格品或半成品分类存放,并有明显标识

13

现场管线、设备标识清晰、准确;就地仪表按要求标识控制范围

14

培训管理

操作人员应经过培训、考核合格后取得上岗证才可上岗作业

15

操作人员应熟知操作规程、作业指导书等工艺文件要求,熟悉操作规范

16

否决项

总计:

实际得分: 检查人: 日期:

9

工艺执行

生产过程应按工艺规程操作,对技术文件的参数、要求应严格执行并做好记录;对工艺异常及时登记、定期总结分析;工艺月报按照时间节点提交,内容符合要求

10

工艺检查

各生产部门应每天对工艺执行情况进行检查,对园区工艺检查的问题应当制定整改计划并按时完成整改

11

现场管理

生产现场、DCS控制室干净、整洁、安全、便利

工艺纪律检查表编号:

序号

项目

主要内容

检查结果

1

工艺术文件管理

工艺技术文件齐全、正确,内容符合要求,操作人员易于获得

2

工艺技术文件必须按规定程序审批后方可执行,不得随意修改

3

巡检管理

各部门应建立本部门的巡回检查制度,内容符合要求,同时根据巡检项目内容编制巡回检查记录表

4

巡检人员及时巡检并记录,记录表不得随意涂改

5

交接班管理

遵照“十交”,“五不交”严格进行交接班,交接班记录内容齐全、清晰

6

每轮班召开班后会并形成记录,班后会内容包含安全、生产等内容

7

变更管理

一般变更项目应经园区分管领导审批后报技术部备案,变更实施、验收过程填写“一般变更记录表”

8

重大变更项目所在部门填写“变更实施方案”,项目实施过程如有调整应填写“变更调整单”