焊接过程记录与检查表

三板钢筋焊接质量检查表

施工单位: 单 位 工 程 单 元 工 程 起 止 桩 号 施 工 依 据 项次 1 2 3 5 6 7 8 9 10 测点总数 施工单位意见: 根据资料(所有验收资料) 合格率(%) 同前 检 查 检 测 项 目 脱焊、漏焊、咬边和夹碴和气孔 焊接表面裂缝、焊碴 焊缝长度、宽度、高度 表面夹渣 咬边 未焊满 表面气孔 质量标准 在规范允许以内 无 -0.5 质量情况 合同编号: 分 部 工 程 工 程 部 位 高 程 NO:

评定等级: 监理单位意见:

施工单位:

年

月

日

评定等级: 备 注

监理单位: 1、表中有“△”符号的为主要检查项目;

年

月

日

2、凡主要检查项目符合标准的前提下,其它检查项目基本符合上述标准,

已同意验收的即评为合格;凡其它检查项目全部符合上述标准

焊接工艺纪律检查表

针对这次焊接工艺纪律检查 的情况,要求施工单位采取的 措施为: 说明:每周五抽查一次

4

5ห้องสมุดไป่ตู้

焊接/热处理设备必须具备正常的工作状 态

6

焊后焊口附近有明显的焊缝、 焊工标识信 息,焊后热处理曲线。

7 8

焊缝外观的质量检查 (气孔、 加渣、 咬边、 焊缝外观成型 焊瘤、母材电弧擦伤等) 超标准要求的缺陷 做好焊后的现场管理和多余的焊材的合 理保管需要回收的回收, 不乱扔乱放、 严 禁混放。 现场焊条存放 混放现象 焊材型号/规格与回收记录相符性

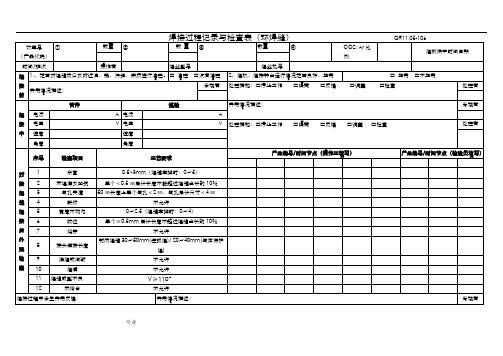

焊接工艺纪律检查表

焊接件名称 检查项目及相关内容 1 2 3 产品的图纸落实到现场施工班组 焊接工艺卡、焊接技术交底落实到位 检查结果

焊 区 日期

接 域

检查人 施工现场使用图纸 。 焊接工艺卡张贴 ,焊接技术交底记录 。

对焊接工艺中指定的焊接参数进行检查: 抽查正在作业焊工; 1).焊工持证检查, 焊工操作规程执行情况 焊材型号/规格: 2). 焊接方法和焊材的使用与工艺要求是 所用焊材与领用记录 否相符(牌号、规格,当日领用与焊材库 焊接电流: 电压: 是否对应) 预热温度: 层间温度: 与工艺要求的符合性 。 焊条保温筒使用是否合理 保温桶加热线连接 保温桶扣盖 保温桶内温度 焊机、热处理温控仪经现场安全检查合格 设备的仪表显示清晰、准确 设备接地(接零)良好 施工场地是否有禁止存放的易燃易爆物品 抽查焊缝号: 焊工号: 焊接日期: 对应热处理曲线:

焊接工程外观质量观感检查表

焊接工程外观质量观感检查表(实用版)目录1.焊接工程外观质量观感检查表的概述2.检查表的内容和要求3.焊接工程外观质量观感检查表的填写方法4.注意事项和常见问题正文一、焊接工程外观质量观感检查表的概述焊接工程外观质量观感检查表是用于评估焊接工程外观质量的一种检查工具,通过对焊接接头的观感质量进行检查,以确保焊接质量达到标准要求。

外观质量观感检查表通常包括焊接接头的形状、表面粗糙度、焊缝成形、焊缝宽度、焊缝高度、焊缝凹陷、焊缝错边、焊缝磨痕等方面的检查。

二、检查表的内容和要求焊接工程外观质量观感检查表通常包括以下内容和要求:1.焊接接头形状:检查焊接接头是否呈圆滑、对称的形状,无明显凹凸、翘曲、变形等缺陷。

2.表面粗糙度:检查焊接表面是否平整、光滑,无明显砂粒、气孔、焊瘤等缺陷。

3.焊缝成形:检查焊缝是否整齐、均匀,无明显宽窄不一、高低不平的现象。

4.焊缝宽度:检查焊缝宽度是否符合设计要求,无明显宽窄不一的现象。

5.焊缝高度:检查焊缝高度是否符合设计要求,无明显高低不一的现象。

6.焊缝凹陷:检查焊缝凹陷是否符合设计要求,无明显凹陷、塌陷的现象。

7.焊缝错边:检查焊缝错边是否符合设计要求,无明显错边、歪斜的现象。

8.焊缝磨痕:检查焊缝磨痕是否平整、光滑,无明显砂粒、气孔等缺陷。

三、焊接工程外观质量观感检查表的填写方法在填写焊接工程外观质量观感检查表时,应按照以下步骤进行:1.首先,根据焊接工程的具体情况,确定检查表的填写内容和要求。

2.其次,按照检查表的要求,对焊接接头的外观质量进行观感检查,记录检查结果。

3.最后,根据检查结果,填写检查表,并签署检查结论。

四、注意事项和常见问题在填写焊接工程外观质量观感检查表时,应注意以下事项:1.检查表的填写应由具备相关资质的人员进行。

2.检查表的填写应按照实际情况进行,不得随意捏造数据。

3.检查表的填写应完整、清晰,便于查阅和理解。

4.对于检查中发现的问题,应及时进行整改,并重新进行检查。

焊接过程记录与检查表

. . .. . .

焊接过程记录与检查表(环焊缝)

.. .专业. .

说明:1―记录频率:每隔2小时/次。

2―检验人员检查操作者是否按操作者自检记录表容执行

.. .专业. .

. . .. . .

焊接过程记录与检查表(角焊缝)

.. .专业. .

说明:1――记录频率:每隔2小时/次。

2――检验人员检查操作者是否按操作者自检记录表容执行

.. .专业. .

说明:1――记录频率:每隔2小时/次。

2――检验人员检查操作者是否按操作者自检记录表容执行.. .专业. .

. . .. . .

焊接过程记录与检查表(闪光对接焊)

.. .专业. .

说明:1――记录频率:每隔2小时/次。

2――检验人员检查操作者是否按操作者自检记录表容执行.. .专业. .

. . .. . .

焊接过程记录与检查表(电阻对接焊)

.. .专业. .

说明:1――记录频率:每隔2小时/次。

2――检验人员检查操作者是否按操作者自检记录表容执行.. .专业. .。

焊接工程外观质量观感检查表

焊接工程外观质量观感检查表【原创版】目录1.焊接工程外观质量观感检查表的作用和重要性2.检查表的内容和填写要求3.如何正确填写焊接工程外观质量观感检查表4.注意事项和常见问题正文焊接工程外观质量观感检查表是保证钢结构焊接质量的重要手段,用于对钢结构焊接外观质量进行全面检查和评估。

正确的填写焊接工程外观质量观感检查表,对于确保工程质量、提高工程效率具有重要作用。

一、焊接工程外观质量观感检查表的作用和重要性焊接工程外观质量观感检查表主要用于检查钢结构焊接的外观质量,包括焊缝成形、表面缺陷、焊渣清理等方面。

通过检查表的填写,可以及时发现和改正焊接质量问题,确保钢结构焊接质量达到相关标准和要求。

二、检查表的内容和填写要求焊接工程外观质量观感检查表通常包括以下内容:1.工程名称、验收编号、检查日期等基本信息;2.焊接方法、焊接材料、焊接电流等焊接参数;3.焊缝名称、焊缝长度、焊缝数量等焊缝信息;4.焊缝成形、表面缺陷、焊渣清理等方面的检查内容和要求;5.检查结果和检查人员签名等。

在填写焊接工程外观质量观感检查表时,应按照以下要求进行:1.准确填写基本信息,确保信息完整、无误;2.详细记录焊接参数,以便后续质量追溯;3.按照焊缝信息填写焊缝成形、表面缺陷、焊渣清理等方面的检查结果;4.对检查结果进行客观评价,如实反映焊接质量;5.检查人员应签名,对检查结果负责。

三、如何正确填写焊接工程外观质量观感检查表在填写焊接工程外观质量观感检查表时,应注意以下几点:1.仔细阅读验收规范和检查标准,了解焊缝成形、表面缺陷、焊渣清理等方面的要求;2.逐项检查焊缝,记录检查结果,对不符合要求的地方进行整改;3.在检查表中详细记录检查结果,确保数据准确、完整;4.对检查结果进行汇总,评估焊接质量是否达到验收标准;5.如遇疑难问题,应请教专业人员,确保问题得到及时、正确解决。

四、注意事项和常见问题在填写焊接工程外观质量观感检查表过程中,应注意以下几点:1.保持检查表的整洁、无损,避免污渍、破损等情况;2.确保检查表的填写内容准确、完整,避免错填、漏填等情况;3.对检查结果进行客观评价,避免人为干扰;4.及时整理检查表,确保数据不丢失、不混乱。

焊接工程外观质量观感检查表

焊接工程外观质量观感检查表摘要:一、焊接工程外观质量观感检查表的概述1.焊接工程外观质量观感检查表的作用2.焊接工程外观质量观感检查表的内容二、焊接工程外观质量观感检查的具体内容1.焊缝的尺寸和形状2.焊缝的表面质量3.焊接接头的几何形状和尺寸4.焊接变形和残余应力三、焊接工程外观质量观感检查表的应用1.焊接工程质量控制2.焊接工艺优化3.焊接质量问题分析与处理四、焊接工程外观质量观感检查表的注意事项1.检查表的使用者需具备相关知识和技能2.检查表的制定需符合相关标准和规范3.检查表的更新和维护正文:焊接工程外观质量观感检查表是评价焊接工程质量的重要工具,通过对焊缝外观质量的检查,可以有效评估焊接工程的质量水平。

焊接工程外观质量观感检查表的内容主要包括焊缝的尺寸和形状、焊缝的表面质量、焊接接头的几何形状和尺寸、焊接变形和残余应力等方面。

焊缝的尺寸和形状是焊接工程外观质量观感检查的重点,包括焊缝的宽度、高度、长度等尺寸,以及焊缝的形状是否符合要求。

焊缝的表面质量直接影响焊接接头的强度和耐腐蚀性能,因此检查焊缝的表面是否光滑、无裂纹、气孔等缺陷至关重要。

焊接接头的几何形状和尺寸也是焊接工程外观质量观感检查的重要内容。

焊接接头的几何形状和尺寸应符合设计要求,以保证焊接接头的强度和稳定性。

焊接变形和残余应力会影响焊接接头的使用性能,因此需要对焊接变形和残余应力进行检查。

焊接工程外观质量观感检查表在焊接工程质量控制、焊接工艺优化和焊接质量问题分析与处理等方面具有广泛的应用。

使用检查表可以有效地评估焊接工程的质量,为焊接工艺的优化提供依据,以及及时发现和处理焊接质量问题。

焊接现场安全检查表

4、焊接电缆在车辆通行处应采取保护措施严禁与电缆共同敷设

5、焊接接线桩极板和接线端应有完好的隔离防护措施

6、电焊机接地线及电焊工作回线不准放在易燃易爆的物品上不准搭接在与焊接无关的管道和设备上

4

高处焊接作业

1、有监护人

2、使用的焊条工具等应装在工具袋内不得上下投掷

6

其它

焊接现场安全检查表

焊接作业现场安全检查表

检查时间

检查地点

工程名称

项目负责人

检查单位/人

被检查单位

序号

检查项目

检查内容

检查结果

1

作业票证

现场悬挂操作证

2、焊接时正确穿戴和使用合格手套、面罩严禁戴潮湿手套

3

焊接设备及场地

1、焊接点5米内无易燃物

2、安装漏电保护器有良好的接地

3、焊把电缆等不得缠在身上进行焊接作业

4、接近高压线、裸体导线或距离低压线小于2,5m时,应停止作业

5

安全措施

1、焊工在容器管道内焊接时应有专人监护

2、焊修各种机器设备必须停机运行

3、禁止对盛装过可燃物的容器位置换就进行焊接

4、下雨天不准露天施焊

5、在潮湿地带作业时,要站在铺有绝缘物品的地方并穿好绝缘鞋

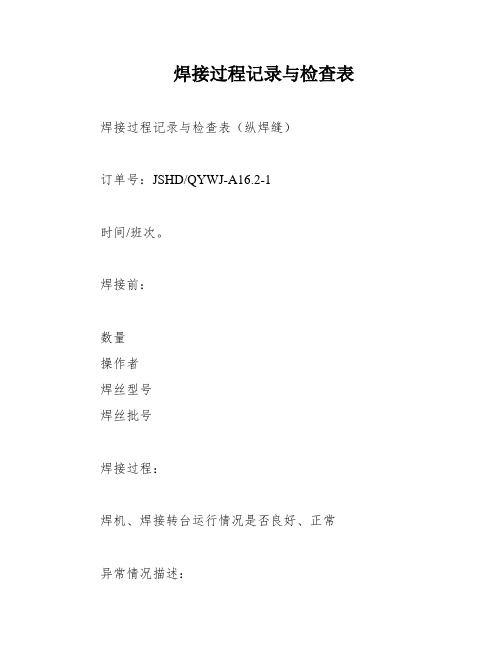

焊接过程记录与检查表

焊接过程记录与检查表焊接过程记录与检查表(纵焊缝)订单号:JSHD/QYWJ-A16.2-1时间/班次。

焊接前:数量操作者焊丝型号焊丝批号焊接过程:焊机、焊接转台运行情况是否良好、正常异常情况描述:A:正常/不正常处理者发现者处理者相对湿度1.是否对焊缝坡口及附近油、锈、污垢、杂质进行清理。

清理/没有清理异常情况描述:首件巡检:序号检查项目工艺要求检查结果异常情况描述1 外焊 0.5~2.5mm,内焊0.5~1.5mm2 余高任意300mm内余高相差不超过0.5mm3 未焊满及凹坑不允许4 气孔夹渣不允许5 裂纹任意300mm内宽度相差不大于1.56 宽度不均匀任意300mm内长度不大于50mm,深度不大于0.3mm7 咬边不允许8 烧穿<10㎜9 接头搭接长度不允许10 漏焊或间断任意300mm内误差不超过2mm11 焊瘤不允许12 直线度异常情况描述发现者处理措施:停止工作/隔离/反馈/调整/检查焊接中电流电压速度角度产品编号/时间节点(操作工填写)产品编号/时间节点(检验员填写)发现者对焊缝焊接后外观检查:序号检查结果123456789101112焊接过程记录与检查表(环焊缝)订单号:JSHD/QYWJ-A16.2-2时间/班次。

焊接前:数量操作者焊丝型号焊丝批号焊接过程:焊机、焊接转台运行情况是否良好、正常异常情况描述:A:正常/不正常处理者发现者处理者相对湿度1.是否对焊缝坡口及附近油、锈、污垢、杂质进行清理。

清理/没有清理异常情况描述:首件巡检:序号检查项目工艺要求检查结果异常情况描述1 外焊 0.5~2.5mm,内焊0.5~1.5mm2 余高任意300mm内余高相差不超过0.5mm3 未焊满及凹坑不允许4 气孔夹渣不允许5 裂纹任意300mm内宽度相差不大于1.56 宽度不均匀任意300mm内长度不大于50mm,深度不大于0.3mm7 咬边不允许8 烧穿<10㎜9 接头搭接长度不允许10 漏焊或间断任意300mm内误差不超过2mm11 焊瘤不允许12 直线度异常情况描述发现者处理措施:停止工作/隔离/反馈/调整/检查焊接中电流电压速度角度产品编号/时间节点(操作工填写)产品编号/时间节点(检验员填写)发现者对焊缝焊接后外观检查:序号检查结果123456789101112在焊接过程中,要求任意300mm内宽度相差不大于 1.5,长度不大于50mm,深度不大于0.3mm。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

订单号数量

(产品代

码)焊接过程记录与检查表(环焊缝)

数量

QR11.05-106

C02: Ar比例焊剂烘干时间日期

焊接前1.、是否对焊缝坡口及附近油、锈、污垢、杂质进行清理。

口清理□没有清理2、焊机、焊接转台运行情况是否良好、正常□正常□不正常

异常情况描述:

发现者处理措施:□停止工作□隔离□反馈□调整□检查处理者

焊接中

首件巡检异常情况描述:发现者电流A电流A

电压V电压V处理措施:□停止工作□隔离□反馈□调整□检查处理者速度速度

角度角度

对接焊缝焊接后外观检查序号检查项目工艺要求

产品编号/时间节点(操作工填写)产品编号/时间节点(检验员填写)1余高0.5〜3m m (焊缝车掉时:0〜5)

2未焊满及凹坑单个V 0.5 mm累计长度不能超过焊缝全长的10%

3气孔夹渣50 mm长度上单个气孔V 2 mm,气孔累计尺寸V 4 mm

4裂纹不允许

5宽度不均匀0〜2.5 (焊缝车掉时:0〜4)

6咬边单个w 0.5mm累计长度不超过焊缝全长的10%

7烧穿不允许

8接头搭接长度封闭焊缝30〜50mm埋弧焊” 20〜40mm气体保护焊)

9漏焊或间断不允许

10焊瘤不允许

11焊缝成型不良V> 110 °

12未熔合不允许

操作者焊丝型号焊丝批号

时间/班次

焊接过程中发生异常反馈: 异常情况描述:

1 •:八报告

S上

•报吿

指示港示

-3 L

.1

解决方益:•••.fl

发现者

问题处理措施:□停止工作□隔离□反馈□调整□检查处理者

说明:1—记录频率:每隔2小时/次。

2 —检验人员检查操作者是否按操作者自检记录表内容执行,并将不符合内容记录在QR\QC看板。

3—检验员按<焊接作业指导书>进行首巡末检查

订单号数量

(产品代

码)焊接过程记录与检查表(角焊缝)

数量

QR11.05-107

C02: Ar比例焊剂烘干时间日期

焊接前1.、是否对焊缝坡口及附近油、锈、污垢、杂质进行清理。

口清理□没有清理2、焊机、焊接转台运行情况是否良好、正常口正常□不正常

异常情况描述:

发现者处理措施:□停止工作□隔离□反馈□调整□检查处理者

焊接中

首件巡检异常情况描述:发现者电流A电流A

电压V电压V处理措施:□停止工作□隔离□反馈□调整□检查处理者速度速度

角度角度

对接焊缝焊接后外观检查序号检查项目工艺要求

产品编号/时间节点(操作工填写)产品编号/时间节点(检验员填写)1焊角尺寸K1按照作业指导书要求

2焊角尺寸K2按照作业指导书要求

3焊缝焊透深度a=0.7K1或a=0.7K2,按照作业指导书要求

4裂纹不允许

5宽度不均匀0〜2.5 (焊缝车掉时:0〜4)

6咬边单个w 0.5mm累计长度不超过焊缝全长的10%

7气孔夹渣50 mm长度上单个气孔v 2 mm,气孔累计尺寸v 4 mm

8接头搭接长度封闭焊缝30〜50mm埋弧焊” 20〜40mm气体保护焊)

9漏焊或间断不允许

10焊瘤不允许

11焊缝成型不良V> 110 °

12未熔合不允许

操作者焊丝型号焊丝批号焊丝直径

时间/班次

焊接过程中发生异常反馈: 异常情况描述:

1 •:八报告

S上

•报吿

指示港示

-3 L

.1

解决方益:•••.fl

发现者

问题处理措施:□停止工作□隔离□反馈□调整□检查处理者

QR11.05-108

订单号(产品代码)①数量②数量③数量

焊条型号

时间/班次操作者焊丝型号焊条烘干时间日期焊剂烘干时间日期说明:1 记录频率:每隔2小时/次。

2 检验人员检查操作者是否按操作者自检记录表内容执行,并将不符合内容记录在QR\QC看板。

3—检验员按<焊接作业指导书>进行首巡末检查.

焊接过程中发生异常反馈: 异常情况描述: 发现者

说明:1――记录频率:每隔2小时/次。

2――检验人员检查操作者是否按操作者自检记录表内容执行,并将不符合内容记录在QR\QC看板。

3—检验员按<焊接作业指导书>进行首巡末检查

订单号 (产品代码)

数量 焊接过程记录与检查表(闪光 对接焊)

数量 数量

QR11.05-109

1.、是否对焊缝坡口及附近油、锈、污垢、杂质进行清理。

口清理 □没有清理

2、焊机、焊接转台运行情况是否良好、正常

□正常 □不正常

异常情况描述: 发现者

处理措施:□停止工作

□隔离

□反馈

□调整

□检查

处理者

首件

巡检

异常情况描述: 发现者

频率1 HZ 频率1 HZ

频率2 HZ 频率2 HZ 处理措施:□停止工作

□隔离 □反馈 □调整 □检查

处理者

电压档位

电压档位

钳口距离

钳口距离

序号 检查项目

工艺要求

产品编号/时间节点(操作工填写)

产品编号/时间节点(检验员填写)

1 余高 0〜0.15mm

2 未焊满及凹坑

不允许

3 气孔夹渣 不允许

4 裂纹 不允许

5 宽度不均匀

0〜3

6 咬边 不允许

7 烧穿

不允许

8

筒体两端面长度

0 〜0.5mm

9 漏焊或间断

不允许

10

焊瘤 不允许

11 未熔合 不允许

12 未焊透 不允许

前 焊 中 焊

缝 检

焊接过程中发生异常反馈: 异常情况描述:

外 观

后 焊 接

焊 接 接 接 查

1 •:八

报告 •报吿

指示 港示 -3 L

.1

解决方益

:•

••.fl

发现者

问题处理措施:□停止工作 □隔离 □反馈 □调整 □检查 处理者

说明:1――记录频率:每隔2小时/次。

2――检验人员检查操作者是否按操作者自检记录表内容执行并将不符合内容记录在QR\QC看板。

3—检验员按<焊接作业指导书>进行首巡末检查

订单号 (产品代码)

数量 焊接过程记录与检查表(电阻对接焊)

数量 数量

QR11.05-110

数量

1.、是否对焊缝坡口及附近油、锈、污垢、杂质进行清理。

口清理 □没有清理

2、焊机、焊接转台运行情况是否良好、正常

□正常 □不正常

异常情况描述: 发现者

处理措施:□停止工作

□隔离

□反馈

□调整

□检查

处理者

首件

巡检

异常情况描述: 发现者

焊接电流 A 焊接电流 A

焊接电压 V 焊接电压 V 处理措施:□停止工作

□隔离 □反馈 □调整 □检查

处理者

焊接热量

焊接热量

通电时间

通电时间

序号

检查项目 工艺要求

产品编号/时间节点(操作工填写)

产品编号/时间节点(检验员填写)

1 余高 0〜0.15mm

2 未焊满及凹坑 不允许

3 气孔夹渣 不允许

4 裂纹 不允许

5 宽度不均匀

0〜3

6 咬边 不允许

7 烧穿

不允许

8

筒体两端面长度 0~ 0.5mm

9 漏焊或间断

不允许

10

焊瘤 不允许

11 未熔合 不允许

12 未焊透 不允许

前 焊 中 焊 缝 检

焊接过程中发生异常反馈: 异常情况描述:

外 观

后 焊 接

焊 接 接 接 查

报告 1 •:八

指示

报吿— 指示 发现者

问题处理措施:□停止工作 □隔离 □反馈 □调整 □检查 处理者

说明:1――记录频率:每隔2小时/次。

2――检验人员检查操作者是否按操作者自检记录表内容执行并将不符合内容记录在QR\QC看板。

3—检验员按<焊接作业指导书>进行首巡末检查

欢迎您的下载,

资料仅供参考!

致力为企业和个人提供合同协议,策划案计划书,学习资料等等

打造全网一站式需求。