焊接工艺参数检验记录表

焊接工艺评定报告

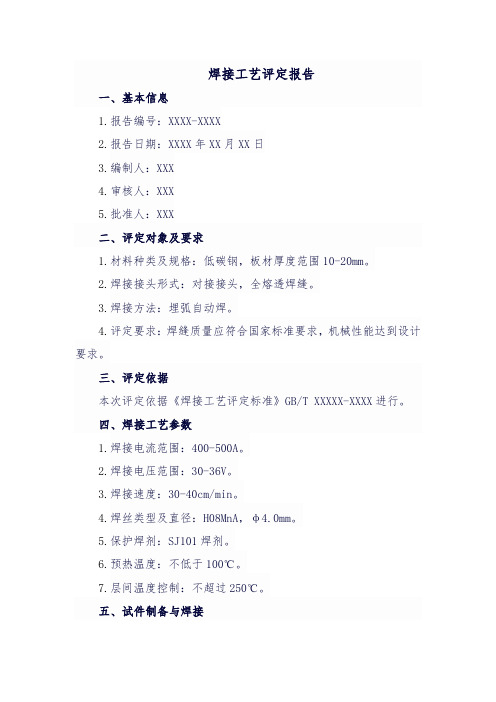

焊接工艺评定报告一、基本信息1.报告编号:XXXX-XXXX2.报告日期:XXXX年XX月XX日3.编制人:XXX4.审核人:XXX5.批准人:XXX二、评定对象及要求1.材料种类及规格:低碳钢,板材厚度范围10-20mm。

2.焊接接头形式:对接接头,全熔透焊缝。

3.焊接方法:埋弧自动焊。

4.评定要求:焊缝质量应符合国家标准要求,机械性能达到设计要求。

三、评定依据本次评定依据《焊接工艺评定标准》GB/T XXXXX-XXXX进行。

四、焊接工艺参数1.焊接电流范围:400-500A。

2.焊接电压范围:30-36V。

3.焊接速度:30-40cm/min。

4.焊丝类型及直径:H08MnA,φ4.0mm。

5.保护焊剂:SJ101焊剂。

6.预热温度:不低于100℃。

7.层间温度控制:不超过250℃。

五、试件制备与焊接1.试件尺寸及坡口形式:试件长度500mm,宽度200mm,厚度15mm;坡口形式为V型坡口,角度60°,根部间隙2mm。

2.试件预处理:试件表面进行打磨、除锈处理,确保无油污、水分等杂质。

3.焊接设备:选用埋弧自动焊机,确保设备性能稳定可靠。

4.焊接过程描述:采用多层多道焊,每层焊道厚度控制在3-4mm,确保焊缝成形良好,无未熔合、夹渣等缺陷。

焊接过程中严格控制层间温度,避免过高或过低的温度对焊缝质量造成影响。

六、检验与试验1.外观检查:焊缝表面平整,无裂纹、咬边、夹渣等明显缺陷。

2.无损检测:采用X射线对焊缝进行100%检测,未发现未熔合、未焊透等内部缺陷。

3.机械性能测试:1.拉伸试验:按照GB/T 2651-2008进行,试样取自焊缝中心部位,拉伸强度达到母材的95%以上,满足要求。

2.弯曲试验:按照GB/T 2653-2008进行,试样经180°弯曲后,无裂纹产生,满足要求。

3.冲击试验:按照GB/T 229-2007进行,焊缝及热影响区的冲击韧性值均高于母材,满足设计要求。

焊接工艺评定报告(422焊条)

预热温度(℃)

--

层间温度(℃)

--

后热温度(℃)及时间(min)

--

焊后热处理

--

评定结论:本评定按《建筑钢结构焊接技术规程》(JGJ 81)规定,根据工程情况编制工艺评定指导书、焊接试件、制取并检验试样、测定性能,确认试验记录正确,评定结果为:合格。焊接条件及工艺参数围按本评定指导书执行。

评定

3

SMAW

--

--

--

--

105±5

--

11-13

--

--

--

--

--

--

--

--

--

--

--

--

--

焊前清理

机械清理

层间清理

机械清理

背面清根

碳弧气刨

技术措施

其他:

焊前清理干净焊道两侧20㎜围的油污、铁锈、毛刺及其杂质污物。

编制

****

日期

2012年*月25日

审核

****

日期

2012年*月28日

WPS111021SMAW

δb

(MPa)

δ5

(%)

φ

(℃)

Akv

(J)

标准

≦0.20

≦1.40

≦0.35

≦0.045

≦0.045

--

--

≧235

370-500

≧26

﹢20

≧27

合格证

0.08

0.64

0.19

0.008

0.020

--

--

345

445

36

20

--

复验

--

--

焊接缝尺寸检验记录

焊接缝尺寸检验记录引言焊接是一种常见的金属连接工艺,广泛应用于制造业、建筑业和其他领域。

焊接的质量控制对于确保连接的强度和可靠性至关重要。

其中,焊接缝尺寸的检验记录是评估焊接质量的关键环节。

本文将深入探讨焊接缝尺寸的检验记录,包括其背后的原理、常用的方法和标准,以及为何它对各种行业如此重要。

焊接缝尺寸的意义焊接是将两个或多个金属部件通过熔化金属来连接的工艺。

焊接质量直接影响到连接的强度和可靠性。

焊接缝尺寸是焊接质量的一个关键指标,它表示焊接缝的宽度、高度和长度。

正确的焊接缝尺寸是确保焊接强度和连接质量的关键因素。

焊接缝尺寸的三个重要维度1.宽度:焊接缝的宽度是指焊接缝的横向尺寸,通常以毫米或英寸表示。

它直接影响焊接的强度,太宽或太窄的焊接缝都会降低焊接的质量。

2.高度:焊接缝的高度是指焊接缝的垂直尺寸,也通常以毫米或英寸表示。

高度的不一致性可能导致焊接强度不均匀。

3.长度:焊接缝的长度是指焊接缝的整体尺寸,通常以毫米或英寸表示。

长度的合适性与焊接的可靠性和寿命密切相关。

焊接缝尺寸的检验方法为了确保焊接质量,焊接缝尺寸的检验是必不可少的。

以下是几种常见的检验方法:1. 直尺和卡尺测量这是一种基本的检验方法,使用直尺或卡尺来测量焊接缝的宽度和高度。

这种方法简单易行,但可能受到操作员技能的影响。

精确的测量需要训练有素的人员,而且可能不适用于大型或难以访问的焊接缝。

2. 声波测厚仪声波测厚仪是一种非接触的测量工具,通过发送声波来测量焊接缝的厚度。

这种方法适用于不同类型的材料,可以快速、准确地测量焊接缝的尺寸,同时减少了人为误差。

3. 焊缝剖面测量对于对焊接质量要求非常高的应用,可以进行焊缝剖面测量。

这涉及将焊接部件切割并对焊缝进行详细分析,以确保其符合规格要求。

虽然这是一种耗时的方法,但对于一些特定的应用非常关键。

相关标准和规范为了确保焊接缝尺寸的检验能够得到准确和可重复的结果,有一些国际标准和规范,如美国焊接学会(AWS)和欧洲焊接协会(EWF)等,提供了详细的指导和标准程序。

ASME-焊接工艺评定记录 (PQR)

Groove Design of Test Coupon

母材BASE METALS

材料标准号Material Spec.EN10025

型号和等级Type or GradeST52-3 +ST52-3

P—NO.1与to P—NO.1相焊接

试件厚度Thickness of Test Coupon12mm

层间温度Inter pass Temp.220-280℃

其它Other

焊后热处理POST-WELD HEAT TREATMENT

温度TemperatureNone时间TimeNone

其它Other

气体GAS

百分组成Percent Composition

气体Gas(es)混合剂(Mixture)流量Flow rate

试件直径Diameter of Test CouponNA

其它Other

填充金属FILLER METALS

SFA NO.SpecialAWS NO.Special:ANSI/AWS A5.18:ER70S-6上海中钢焊材有限公司

F—NO.NAA—NO.NA

焊条(丝)直径Size of Filler Metalφ1.2mm

厚

Thickness

面积

Area

极限载荷

Ultimate Total Load

抗拉强度MPa

Ultimate Unit Stress

破坏性质及位置

Type of Failure & Location

PQR-07-L1

25

12

300

Ductile fracture, HAZ

PQR-07-L2

25

全套焊接工艺评定表格

1件

目检

6.4.1.2

无裂纹

无损检测

射线

1件

JB4730.2-2005

6.4.1.2

无裂纹

超声

/

/

渗透

/

/

磁粉

/

/

拉伸试验

■常温

2个

GB/T228-2002

6.4.1.5

Rm≥510MPa

□高温

/

弯曲试验

■面弯

2个

GB/T2653-2008

6.4.1.6

弯曲外表面和侧面不得有大于3mm长的缺欠

预焊接工艺规程编号:PWPS02日期:2011.12.18焊接工艺评定报告编号:PQR02

焊接方法:SMAW机械化程度(手工、半自功、自动):手工

焊接接头:

坡口形式:V

衬垫(材料及规格)/

其他1:焊前应将坡口表面及两则20㎜

内的水、锈等有害杂质清除干净。

2:焊条,接规定进行烘烤。

3:坡口面为焊接正面

V

热影响区

23

35

02-11

5×10×55

V

热影响区

23

35

02-12

5×10×55

V

热影响区

23

35

/

焊接工艺评定报告

表码号:Q/CKD/D027-2009共3页第3页

金相检验(角焊缝):

根部(焊透、未焊透):/焊缝(熔合、未熔合):/

焊缝、热影响(有裂纹、无裂纹):/

检验截面

I

II

II

IV

V

焊脚差(mm)

表面裂痕

无

单面焊根部未焊透

无

表面气孔

无

关键过程质量检验记录

2

焊接质量

检查

1、漏焊、焊穿、虚焊、裂纹、夹渣等焊接缺陷不得多于3处。

2、测量转盘支架与吊耳接触处、各板簧支架与车架的焊角高度必须达到8mm。

3、贯穿横梁在贯穿处,其上下翼板与纵梁接触处不得施焊。

3

主要尺寸参数检查

1、车架长度12990±10

2、车架宽度2490±4

油漆表面不同颜色的油漆边界宽度不超过2毫米。

2

厚度

底漆层15~25微米

面漆层30~40微米

漆层总厚度45~60微米

结论:

作业负责人

质检员

检验日期

工序名称

行走机构安装

序号

检验内容

技术要求

检验结果

备注

1

外观检查

四轮胎牌号相同,花纹一致

左、右气室推杆自由行程差不大于2mm。

车轮转动灵活,无松旷,无擦碰,无异响。目测不得有明显的偏摆现象。

关键过程质量检验记录

车辆制造有限公司

质检部

关键过程质量检验记录

编号:TD/JL03-8.1-03 序号:01

产品型号

TDZ9401

流转单号

作业负责人

质检员

检验日期

工序名称

纵梁焊接

序号

检验内容

技术要求

检验结果

备注

1

外观检查

1、焊缝应平整均匀

2、焊渣清除干净,尖角及焊缝不平整处应打磨,遗漏处不得多于1处。

产品型号

TDZ9401

流转单号

作业负责人

质检员

检验日期

工序名称

喷漆

序号

检验内容

技术要求

检验结果

焊接工艺评定报告-全套

年 月 日

评定单位: (签章)

年 月 日

审核

年 月 日

技术负责

年 月 日

表B-3焊接工艺评定指导书

共 页第 页

工程名称

指导书编号

母材钢号

规格

供货状态

生产厂

焊接材料

生产厂

牌号

类型

烘干制度(℃×h)

备注

焊条

焊丝

焊剂或气体

焊接方法

焊接位置

焊接设备型号

电源及极性

预热温度(℃)

层间温度

后热温度(℃)及时间(min)

建筑钢结构焊接工艺评定报告

编 号:

编 制:

焊接责任

技术人员:

批 准:

单 位:

日 期:年月日

表B-1焊接工艺评定报告目录

序号

报 告 名 称

报告编号

页数

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

表B-2焊接工艺评定报告

共 页第 页

工程(产品)名称

评定报告编号

委托单位

工艺指导书编号

项目负责人

焊后处理

接头及坡口尺寸图

焊接顺序图

焊接工艺参数

道次

焊接方法

焊条或焊丝

焊剂或保护气

保护气流量(1/min)

电流(A)

电压(V)

焊接速度(cm/min)

热输入(kl/cm)

备注

牌号

Φ(㎜)

焊前清理

层间清理

背面清根

技术措施

焊接过程检验记录表

序 号

工位名称

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15

工位名称

异 常 记 录

过程检验记录表

生产日期:

焊前准 焊丝规

焊接参数

试板

备

格

预压 时间

加压 时间

空气 压力

焊接 电流

焊接 时间

其他

试验

关键尺寸

首件 检验

自检

QC确认

表单编号:G15001-0526/A0

过程巡检(OK/NG) 8:00 9:00 10:00 11:00 13:30 14:30 15:30 16:30

0526/A0 备注

QC复检

请在异常记录中 、如工艺卡上没有 检,针对首件、自

备注

时间

问题描述

原因分析

处理方法/结果

QC复检

表单填写标准: 1.各项目必须完整填写,检查到哪个项目即在那一栏划“√”,无问题填Ok,有问题填NG,填写内容需清晰明了;2.产品如有关键尺寸需控制,则必须在尺寸栏写出关键尺寸,在检验过程中加以检验;3.首件、巡检确认时如检验结果NG,请在异常记录中 填写临时处理方法,并且需再次做首件确认4.员工自主做完首件确认OK后需通知PQC再次确认OK后方可批量量产,如没有QC在首件栏签名确认就量产一经发现提报小过处份。5.检验频率:A、统一依工艺卡上的标准自主检验并做好记录;B、如工艺卡上没有 明确自检频率统一依加工半小时法包括:目测、检具、量具、样件对比等;7.缺陷程度A为严重缺陷,B为一般缺陷,C为轻微缺陷;8.每班均有PQC做制程巡检,针对首件、自 检、工艺标准执行状况做稽查,如有违反作业标准的记录备案,将作为绩效评价依据。

焊接工艺评定(含试验、检验)规程

焊接工艺评定(含试验、检验)规程1 一般要求1.1 评定人员的资格(1)主持“评定”工作的人员必须是从事焊接技术工作的工程师或焊接技师。

(2)评定试件应由本单位技能熟练的焊工施焊。

(3)对评定试件进行无损检测人员必须是有劳动部门颁发的Ⅱ级以上证书,其他检验人员应有有关部门资格认定。

1.2用于焊接工艺评定的母材应符合设计文件和相应标准的规定,且应有出厂质量证明书或复验证明。

1.3焊条、焊丝、焊剂等焊接材料应符合相应在标准且有出厂质量证明书,焊接用气体应符合有关标准的规定。

1.4 焊接工艺评定所用设备应处于正常的工作状态,仪表、气体、流量计等应合格。

1.5焊接工艺评定应以可靠的母材焊接性能试验为依据,并在产品的焊接之前完成。

属于探讨、选择工艺参数的工艺试验或可焊性试验应在工艺评定前的焊接性试验范围内处理,不属于本规定的范围。

2 焊接工艺评定规则2.1焊接工艺评定应根据设计文件和业主的要求选用评定标准。

(1)锅炉行业的焊接工艺评定应选用JB4420—89《锅炉焊接工艺评定》。

(2)钢制压力容器行业应选用JB4708—2000《钢制压力容器焊接工艺评定》。

(3)压力管道行业应选用GB50236—98《现场设备、工业管道焊接工程施工及验收规范》。

(4)石油化工行业应选用SHJ509—88《石油化工工程焊接工艺评定》。

(5)水利电力行业应选用SD340—89《火力发电厂锅炉压力容器焊接工艺评定规程》。

(6)钢结构焊接工艺评定按JGJ81—2002《建筑钢结构焊接规程》和JB4708—2000《钢制压力容器焊接工艺评定》进行评定。

(7)铁路、钢桥焊接工艺评定应按TB10212—98《铁路、钢桥制造规范》进行评定。

2.2评定对接焊缝焊接工艺时,采用对接焊缝试件。

对接焊缝试件评定合格的焊接工艺亦适用于角焊缝。

评定非受压角焊缝焊接工艺时,可仅采用角焊缝试件。

(1)板材对接焊缝试件评定合格的焊接工艺适用于管材的对接焊缝,反之亦可。

IATF16949完整版本CQI-15 特殊过程:焊接系统评估检查表单

1.4

是如何维护焊接员认证?

维护所要求的资质证明。如果焊接员在6个月内都没有进行过焊接的具体操 作,那么该焊接员的业务资质必须被重新评定资格。基于对焊接员焊接绩效 考核的结果,对有需要的焊接员,必须其进行再培训并对其焊接资格进行再 次评定.并对其焊接资格进行再次评定. 对各步骤进行设定验证,(例如:设备设定,夹紧顺序,焊接顺序,移动方向 和其它过程控制)以符合文件化的作业指导书。 组织必须编制文件化的先期质量策划程序。对每个零件进行可行性研究和内 部批准。组织可将类似的零件定义为零件族来完成上述的研究与批准程序。 当这个零件批准过程被顾客批准后,除非经顾客批准,不允许任何过程变 更,当要求对过程进行变更说明时组织应联系顾客并对变更过程的说明文件 化

1.5

设定操作是否符合文件化的 作业指导书?

1.6

焊接组织是否进行先期质 量策划?

1

CQI-9Special Process: Heat Treat System Assessment Version 3, Issue 10/11

特殊过程:焊接系统评估

评估

问题编号

问题

要求与指南 组织必须编制并运用一个文件化的FMEA程序(潜在失效模式及后果分析)并 确保FMEA程序得到更新以确保能反映现有的零件质量状态.FMEA必须按每 个零件或零件族编制,或针对特定过程,为每个特定过程编制。在任何情况 下这些FEMA应覆盖从零件接收到零件发运的所有过程步骤,以及组织所定 义的所有关键焊接过程参数.FEMA程序必须由一个多功能小组来开发。所有 由组织和顾客定义的特殊特性都必须在 FMEA中得到识别、定义和处理. 组织必须编制和使用文件化的控制计划程序,并确保这些控制计划得到更 新,以反映当前的控制。控制计划必须按每个零件或零件族编制或针对特殊 过程,为每个特殊过程编制。在任何情况下,控制过程必须覆盖从零件接收 到零件发运的所有过程步骤,并识别所有使用的设备以及由相关过程表所定 义的、所有重要的焊接过程参数以及由供应商与顾客认可的非重要参数。控 制计划必须由一个包含生产操作者在内的多功能小组来开发。控制计划必须 与所有相关联的文件材料。诸如作业指导书、流转卡以及FEMA记录保持一 致。所有由组织和顾客定义的特殊特性都必须在控制计划中得到识别、定义 和处理。用以评估过程以及产品特性的样本规模和抽样频次必须与过程表中 所列明的最低要求保持一致. 为了确保顾客的所有要求能被理解并且得到满足,组织必须备有所有与焊接 相关的、以及顾客所引用的标准和规范。并且确保这些标准及规范为最新的 。这些标准和规范包括但不限于由SAE,AIAG.ASTM,ASME,AWS,ISO.通用 汽车、本田、福特、丰田以及克莱斯勒等发布的相关文件材料。组织必须有 一个过程来确保所有来自顾客的或行业的技术标准/规范能得到及时的评审 、分发和实施,并且能根据顾客所要求的计划进行更改。评审应尽快执行, 且不得超过两个工作周。同时,组织必须将评审、实施的过程文件化。应明 确顾客和行业文件是如何获得、在组织内部如何维护、当前的状态如何建立 、有关信息如何在两周内被传递到生产现场的。组织还必须确定由谁来负责 履行这些任务。 焊接组织必须对所有现行过程、返修过程都建立书面的过程规范,在规范中 识别包含相关操作参数在内的所有过程步骤,例如被相关过程表所规定了的 操作参数。同时,组织不应仅仅只定义这些参数,还必须定义其操作公差以 维护过程控制。这些过程规范可以采用作业指导书、作业卡、参数设定表单 或其他类似的文件.