微发泡注塑成型PC制件的表面缺陷及形态分析

PC注塑制品常见缺陷分析及解决方法(3)

PC注塑制品常见缺陷分析及解决方法(3)PC注塑制品常见缺陷分析及解决方法浇口设计可以预先减少或避免冷料斑的形成,传统而有效的方法是在流道末端开设冷料阱,使前锋料陷人阱内而不致进人模腔,而有些模具除设冷料阱外,还需要考虑浇口的形式、大小和位置的合理性;⑤加强模具排气;⑥去除料中污染物,强化物料的干燥效果,减少或调换润滑剂,尽量少用脱模剂。

八.目前聚碳酸酯主要应用于哪些方面pc 在国民经济的各个领域中有着广泛的用途, 主要应用领域如下:①用作光盘材料。

聚碳酸酯是光盘基材的首选材料, 目前市场上 90%以上的 cd、 vcd、 dvd光盘采用聚碳酸酯作为基材。

②用作建筑行业的透光板材及交通工具的车窗玻璃。

如制作成 pc 中空阳光板、高层建筑幕墙、候车室及机场体育馆透明顶棚等。

③用作电子及电器外壳等。

④用作食物包装。

由于 pc质量轻、抗冲击、透明、耐热洗、耐高温杀毒消毒, 对多种食物都有良好的耐腐蚀性, 如制作成饮水桶、茶杯及婴幼儿奶瓶等。

⑤用作眼镜镜片及照明灯具等。

此外在汽车和建筑板材等领域存在巨大的市场潜力。

近两年国内 pc消费市场已有了较大变化, 电子电器及光盘虽仍为 pc的最大用户, 但所占比例已有所下降, pc在建材、汽车等领域的应用正在增加。

结束语聚碳酸醋的应用范围日益扩大 ,应用前景十分广阔 ,其成型工艺条件必须严格控制 ,加工前最好采用真空干燥 ,干燥速度快且干燥程度均匀制品应尽量避免采用金属嵌件 ,无法避免时 ,在成型前须将嵌件预热至200 ℃ ,以减少开裂倾向采用热处理来消除或减小制品内应力。

本篇提出的聚碳酸酯注射成型过程中的常见制品的缺陷及解决措施对生产有良好的建议作用。

注塑常见外观缺陷及解决方法2017-03-22 16:02 | #2楼一.注塑常见不良缺陷:缺胶、缩水、熔接线、射胶纹、光泽不一致、黑点、溢边、翘曲变形、料花,银纹、拉模,烧焦、冷料、气泡等以上缺陷成因:模具温度,冲孔刀、流道温度,注射速度、注射压力,保压力、保压时间,转换点,锁模力、冷却时间,炮筒温度、塑化时间、塑化速度,背压等二.解决方法:(一)熔接线(weld line)熔接痕是由于来自不同方向的熔融树脂前端部分被冷却、在结合处未能完全融合而产生的。

PC注塑常见缺陷分析及解决方法(四)

PC注塑常见缺陷分析及解决方法(四)

四、制品出现冷料斑

冷料斑是PC制品浇口部位常见的缺陷之一,其现象是制品近浇口处带有雾色或亮色的糊斑,或来自浇口的粘在制品表面的宛若蚯蚓的弯曲疤痕。

其形成的原因主要是由进人模腔的熔料前锋冷料的推进或因过度保压作用而后来挤进模腔的冷料造成的,前锋料因为喷嘴与冷模板接触或流道的冷却作用传走了热量,在进人模腔时,又有随之而来的热熔体的推挤,于是就形成了冷料斑。

冷料斑在较薄的制品上将被摊开而成为烟雾状或糊状混浊斑痕,而在自由流动的厚壁制品上将留下一条弯曲走向形如蚯蚓的疤痕。

至于由过度保压作用所形成的冷料斑,是因保压时间过长,在保压压力过大的情况下将流道、浇口上的冷料继续挤进制品所致,这种冷料斑往往使靠近浇口的一片很小的范围形成圆形的亮斑。

还有一种是熔料快速挤进小的浇口而在浇口周围造成熔体破裂,或因模内气体的干扰使浇口处出现烟云状或光芒状亮斑。

冷料斑不但损害了制品的表观质量,而且影响后续工序如喷涂或电镀的效果,也不同程度地降低了制品的力学强度。

对此缺陷可采取的解决措施为:

·调高机筒和喷嘴温度,提高模具温度,以减少冷料的影响;

·减慢注射速率,增加注塑压力,以免熔体破裂或模内气体的干扰;

·调节注射时间和保压时间,避免过量充填;

·合理的模具浇口设计可以预先减少或避免冷料斑的形成,传统而有效的方法是在流道末端开设冷料阱,使前锋料陷人阱内而不致进人模腔,而有些模具除设冷料阱外,还需要考虑浇口的形式、大小和位置的合理性;

· 加强模具排气; 去除料中污染物,强化物料的干燥效果,减少或调换润滑剂,尽量少用脱模剂。

PC注塑产品常见缺陷原因分析和解决方法

三、PC注塑产品的射纹和震纹

有时因为流道太长,使走在最前面的熔胶冷却得太多,从而引至注塑件 产生射纹和震纹,而PC料在这方面的表现尤为突出,其次是透明PVC。

这就是为何有时熔胶温度已经升得很高了,注塑件还是没有消除射纹或 震纹的缘故。

这时,如果将橫流道的两端头各延长几厘米,走在最前面已经冷却的低 溫熔胶就可以流到延长的橫流道之中,不会流进型腔,缺陷也就得到很 好地改善。相信这个方法同样对其他塑料都会有改善的作用,而对PC和 PVC料的改善会是比较明显的。

这就是生产中PC料注塑件变脆,有白雾的一个重要原因。因此要生產好各种牌 号的PC注塑件,必須注意各种牌号原料的注塑工艺的特性和要求才是。当然, 由於各种牌号本身的性能不同,強度和抗冲击能力也会有所不同,有的牌号的抗 冲击能力确实很差。

因此:在今后的生產中,如果PC注塑件忽然出現脆性问题和透明度不足的問題 时,我们可以优先从熔胶温度和烘料温度及时间方面去考虑,这样可以让人少走 很多弯路的。

其次是烘料温度的影响。 PC7025A和1250Y通常都可以烘到110至120度,时间 可以超过4小时。但有些牌号的PC料就不能超过100度,否則注塑件也会变得很 脆,而且还会起白雾,影响外观和透明度。

而最不容易引起人注意的,最容易出问题的,却是烘料时间。通常在注塑 PC7025A和1250Y料時,加滿50公斤的烘料斗,只要烘到无水汽产生,慢慢生 产六七个小时都不会出什么问题。但是有些PC料放在烘料斗中烘烤超过4小时, 注塑件不但会产生明显的白雾,

因此:PC料的入水口气紋問題,可以说是常用透明料中最难消除的,称得上是 个注塑难題,必須采取一些措施和调机技巧才有可能將它解決。

二、PC注塑产品变脆和起白雾

因各种牌号的PC料注塑技术工艺不尽相同,而且对工艺要求的严格程度也不同, 因而再使用一贯注塑PC7025A和1250Y的注塑工艺去生产其他牌号的PC料,难 免就出问题了,经常可以看到PC注塑件有时会经不起冲击的脆性问题。

微发泡注塑成型PC制件的表面缺陷及形态分析

[ 1] T U RN G L S, K HAR BA S H. Ef fect s of process con dit ions on t he w eld line st rengt h and microst ruct ure of microcellular inject ion molded parts [ J] . Polym. Eng. S ci. , 2003, 43 ( 1) : 157 168. [ 2] K RA M SCHU ST ER A , CA V ITT R, ERM ER D , et al . Q uant itative st udy of shrinkage an d w arpage behavior for microcellular and conventional inject ion molding [ J ] . Polym. Eng.

第 26 卷第 4 期 2010 年 4 月

高分子材料科学与工程

POL YMER MAT ERIALS ห้องสมุดไป่ตู้CIENCE AND ENGINEERING

Vol. 26, No. 4 Apr. 2010

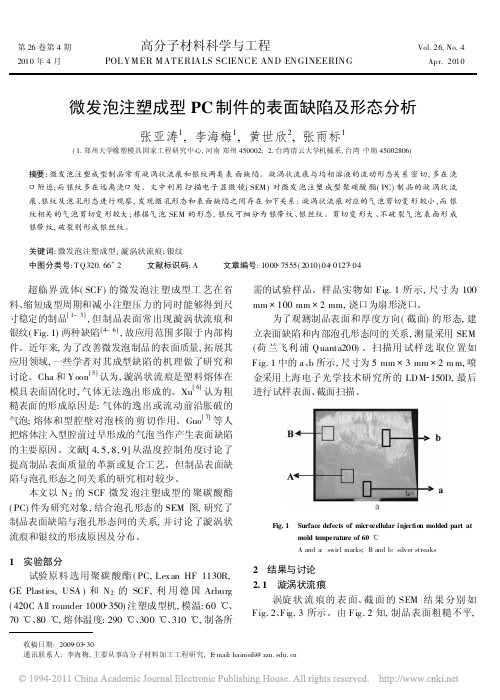

微发泡注塑成型 PC 制件的表面缺陷及形态分析

张亚涛1 , 李海梅1 , 黄世欣2 , 张雨标1

( 1. 郑州大学橡塑模具国家工程研究中心 , 河南 郑州 450002; 2. 台湾清云大学机械系 , 台湾 中坜 45002806)

( Fig. 4. 3) 截面的 SEM 结果, 从中可看出气泡沿料流 方向剪切变形较厉害, 这主要是因为气泡在随熔体充 填过程中不断长大和被拉伸。 Fig. 5 表明, 银带纹中 受到剪切拉伸的气泡变形为狭长的椭圆形或长条形, 但气泡没有破裂。F ig . 6 表明银丝纹中有破裂气泡的 存在, 在 Fig. 6. 1 的位置 A 放大后的 F ig. 6. 2 中, 气泡 剪切变形后破裂的痕迹较明显, 图中椭圆形区域就是 拉伸变形破裂的气泡 , 其中细丝状的形貌, 就是前面提 到的银丝纹。

注塑缺陷原因分析与解决方案

注塑缺陷原因分析与解决方案引言概述:注塑工艺是一种常见的塑料成型工艺,但在实际生产中常常会出现一些缺陷,如翘曲、气泡等。

本文将分析注塑缺陷的原因,并提供解决方案。

一、材料选择不当1.1. 材料质量不合格:材料质量是影响注塑成型的关键因素之一。

如果选择的材料质量不合格,如杂质含量过高、熔体流动性不佳等,就容易导致注塑缺陷。

解决方案:选择质量可靠的供应商,进行材料质量检测,确保材料符合要求。

1.2. 材料配比不当:材料的配比不合理也会导致注塑缺陷。

例如,过多的填充剂可能会导致产品强度不足,而过多的添加剂可能会影响材料的流动性。

解决方案:进行材料配比的试验和优化,确保配比合理。

1.3. 材料储存不当:材料在储存过程中容易吸湿,吸湿后的材料会导致注塑过程中产生气泡等缺陷。

解决方案:储存材料时应采取密封防潮的措施,避免材料吸湿。

二、模具设计问题2.1. 模具结构不合理:模具结构不合理是引起注塑缺陷的常见原因之一。

例如,模具中存在死角或过于复杂的结构,会导致材料流动不畅,产生翘曲等缺陷。

解决方案:优化模具结构,确保材料流动畅通。

2.2. 模具温度控制不当:模具温度对注塑成型过程有着重要影响。

如果模具温度不均匀或温度过高,会导致产品表面糊化或变形等缺陷。

解决方案:采用合适的冷却系统,确保模具温度均匀稳定。

2.3. 模具磨损严重:模具长时间使用后会出现磨损,磨损严重的模具会导致产品尺寸不准确或表面粗糙等缺陷。

解决方案:定期检查和维护模具,及时更换磨损严重的模具部件。

三、注塑工艺参数设置不当3.1. 注射压力过高或过低:注射压力是影响注塑成型的关键参数之一。

如果注射压力过高,会导致产品变形或开裂,而注射压力过低则会导致产品表面光洁度不高。

解决方案:根据产品要求和材料特性,合理设置注射压力。

3.2. 注射速度不合理:注射速度对产品的充填和冷却过程有着重要影响。

如果注射速度过快,会导致产品内部产生气泡或短射,而注射速度过慢则会导致产品表面瑕疵。

注塑制品常见缺陷分析及改善措施

注塑制品常见缺陷分析及改善措施注塑制品是一种常见的塑料制品,它被广泛应用于各个领域。

然而,由于注塑过程中存在很多因素的影响,注塑制品常常会出现一些缺陷。

本文将对常见的注塑制品缺陷进行分析,并提出相应的改善措施。

首先,短斑是指注塑制品表面上出现小块区域与周围区域颜色不一致的现象。

短斑的产生原因主要有以下几点:一是注塑过程中,塑料熔融不均匀,导致注塑制品的物理性能不一致;二是模具构造不合理,导致注射流道中存在死角或交叉断面,使得塑料无法均匀地填充模具。

改善措施包括调整注射温度和速度,提高熔融的均匀性;优化模具结构,避免死角和交叉断面的存在。

其次,气泡是指注塑制品中出现的气体囊泡。

气泡的产生原因主要有以下几点:一是塑料熔融时,吸附在塑料中的气体因温度升高而析出;二是模具内空气被困,形成气泡。

改善措施包括提高注料温度和压力,使气体充分溶解于塑料中;优化模具结构,改善气体的排除。

再次,翘曲是指注塑制品的形状不平整,出现弯曲或变形的现象。

翘曲的产生原因主要有以下几点:一是注塑过程中,注射压力不均匀,导致塑料流动不稳定;二是模具温度不均匀,导致塑料的冷却速度不一致。

改善措施包括提高注射速度和压力,增加注塑壁厚度的控制;优化模具温度控制系统,使模具温度均匀。

此外,色差是指注塑制品表面颜色不均匀的现象。

色差的产生原因主要有以下几点:一是注塑材料质量不均匀,导致色料分散不均匀;二是注塑过程中的温度和压力不稳定,使色料没有充分混合。

改善措施包括选用质量稳定的注塑材料;提高注塑温度和压力的稳定性;增加色料的溶解和混合时间。

最后,露胶是指注塑制品表面出现塑料外露的现象。

露胶的产生原因主要有以下几点:一是模具设计不合理,导致模具分离缺陷;二是注射流道中存在死角或结构不当,使得塑料无法完全填充模具。

改善措施包括优化模具设计,确保模具分离平整;优化注射流道结构,避免死角的存在。

综上所述,注塑制品的常见缺陷主要包括短斑、气泡、翘曲、色差和露胶等。

注塑成型各种缺陷分析总结

注塑成型各种缺陷分析总结本站小编为你整理了多篇相关的《注塑成型各种缺陷分析总结》,但愿对你工作学习有帮助,当然你在本站还可以找到更多《注塑成型各种缺陷分析总结》。

注塑成型各种缺陷分析最近一周我查阅了大量注塑成型制品缺陷产生及解决对策的资料,结合在鸿绩厂的注塑现场学习观察和与段(海燕)工与杨(必聪)工两位注塑成型工程师的指导交流下,现将注塑成型产生的主要缺陷现象、原因以及相关解决方法总结如下:1. 龟裂或者开裂表观:龟裂是塑料制品较常见的一种缺陷,主要表现为在应力易集中或者熔接痕的地方开裂,或者在涂装放置一段时间后出现油漆开裂等现象。

产生的主要原因:是由于应力变形所致。

主要有残余应力、外部应力和外部环境所产生的应力变形。

解决对策:(-) 残余应力引起的龟裂残余应力主要由于以下三种情况,即充填过剩、脱模推出和金属镶嵌件造成的。

作为在充填过剩的情况下产生的龟裂,其解决方法主要可在以下几方面入手:(1)由于直浇口压力损失最小,所以,如果龟裂最主要产生在直浇口附近,则可考虑改用多点分布点浇口、侧浇口及柄形浇口方式。

(2)在保证树脂不分解、不劣化的前提下,适当提高树脂温度可以降低熔融粘度,提高流动性,同时也可以降低注射压力,以减小应力。

(3)一般情况下,模温较低时容易产生应力,应适当提高温度。

但当注射速度较高时,即使模温低一些,也可减低应力的产生。

(4)注射和保压时间过长也会产生应力,将其适当缩短或进行Th 次保压切换效果较好。

(5)非结晶性树脂,如 AS 树脂、 ABS 树脂、 PMMA 树脂等较结晶性树脂如聚乙烯、聚甲醛等容易产生残余应力,应予以注意。

在注射成型的同时嵌入金属件时,最容易产生应力,而且容易在经过一段时间后才产生龟裂,危害极大。

这主要是由于金属和树脂的热膨胀系数相差悬殊产生应力,而且随着时间的推移,应力超过逐渐劣化的树脂材料的强度而产生裂纹。

(二) 外部应力引起的龟裂这里的外部应力,主要是因设计不合理而造成应力集中,特别是在尖角处更需注意。

注塑模成型过程中的常见缺陷及解决方法

注塑模成型过程中的常见缺陷及解决方法

1 注塑模成型过程中的缺陷

注塑模是指将塑料以液体状态注入模具内,并承受模具内设计好的形状而成型的加工工艺。

这种加工工艺的缺陷主要体现在:(1)内应力

由于冷凝和冻结等原因,塑料在冷却期内会形成一定的内应力,这些内应力会折断或变形塑料制品,影响其成型的精度和尺寸的准确性;

(2)开裂

由于注塑模具的温度失去平衡,容易引起塑料表面开裂,影响塑料制品的外观质量;

(3)射脂

由于过大的模具压力,塑料在冷却过程中产生弹性变形,导致部分塑料夹在模具内,出现射脂现象,从而影响塑料制品的精度;

(4)易燃体

一些易燃物质在注塑模具成型过程中,受到热源的热量,容易引发火灾。

2 注塑模成型过程中的解决方法

(1)改善冷凝条件

合理设计模具内的冷凝段,增加冷却水的循环流量,加快冷却速度,降低内应力,减少变形现象;

(2)模具润滑

模具润滑能有效减少注塑模具生产过程中开裂的几率;

(3)改变模具温度

根据注塑塑料特性,采取合理的模具温度,确保合理的射出压力,有效减少射脂;

(4)加强安全防护

增强环境湿度,禁止一切产生火花的设备进入生产现场,防止火灾。

总之,正确处理注塑模具成型过程中的缺陷和解决方法,能有效

改善塑料制品的成型精度,改善它们的外观、可靠性和使用寿命,能

为有效利用注塑技术提供有效援力。

注塑产品缺陷原因及分析-专业版

原因分析:锁模力不足、模具存在缺陷、成型条件不合理等。

注塑产品缺陷原因及分析

涉及因素:

注塑过程中如果合模力过小,不足以抵消注塑压力,就极易在分型面 上产生飞边/毛边现象。

如果模具发生变形,或者有异物存在分型面上,或者模具设计上存在缺陷,都可能 导致产生飞边/毛边现象。

诸如熔体温度过高,注塑压力过大等工艺上的不合理均可能导致产生飞边/毛 边现象。

涉及因素:

模具上有销、碰结构

浇口位置影响

改进方法:

增加注塑压力和保压ຫໍສະໝຸດ 力 增加熔体温度降低脱模剂的使用量

注塑产品缺陷原因及分析

缺陷名称:顶杆印

原因分析:由于顶针顶出时造成产品表面凸起的印子,多为白色。

注塑产品缺陷原因及分析

涉及因素: 不合适的脱模斜度 不合适的产品表面

保压过大

顶针过少或太小 顶针粘住制品

注塑温度设置不对

浇口和流道系统设置不合理 螺杆设计不合理

熔接痕强度不高

使用过多的回用料

改进方法: 降低料筒和喷嘴的温度

降低背压、螺杆转速和注塑速度,避免聚合物分解

如果是熔解痕强度不足导致的发脆,则可以通过增加熔体温度,加大注塑 压力的方法,提高熔解痕强度。

注塑产品缺陷原因及分析

缺陷名称:飞边 是指在模具分型面或顶杆等部位出现多余的塑料,使制件在上述地方出现不规

注塑产品缺陷原因及分析-专 业版

注塑产品缺陷原因及分析

缺陷名称:缺料、欠注

是指模具型腔不能被完全填充满的一种现象。 原因分析:任何阻止聚合物熔体流动或使聚合物注射量不足的因素均可能导致欠注

现象。

注塑产品缺陷原因及分析

涉及因素: 熔体温度、模具温度或注塑压力和速度过低

注塑成型常见不良现象及处理措施

注塑成型常见不良现象及处理措施注塑成型常见的不良现象有以下几种:

1. 短射:指注塑料进模型中未充满模腔,导致产品缺陷。

处理措施:增加注射

压力、延长注射时间、增加料缸温度、增加模具温度、增加模具出料口直径等。

2. 气泡:指产品表面或者内部浮现气泡,影响产品质量。

处理措施:增加注射

压力、延长注射时间、增加模具温度、增加料缸温度、增加模具出料口直径、增加模具排气孔等。

3. 热熔线:指产品表面浮现细小的线状缺陷,通常是由于注射速度过快导致的。

处理措施:减小注射速度、增加模具温度、增加模具出料口直径等。

4. 毛刺:指产品表面浮现细小的凸起,通常是由于模具设计不合理或者模具磨

损导致的。

处理措施:修复模具、修改模具设计、增加模具温度、增加模具出料口直径等。

5. 缩水:指产品尺寸缩小,通常是由于注射压力不足或者冷却时间不足导致的。

处理措施:增加注射压力、延长冷却时间、增加模具温度等。

6. 毛洞:指产品表面或者内部浮现凹陷,通常是由于注射速度过快或者模具设

计不合理导致的。

处理措施:减小注射速度、修改模具设计、增加模具温度等。

处理不良现象的关键是找到问题的根源,然后针对性地采取相应的处理措施。

同时,注塑成型过程中的参数控制和模具维护也是关键的因素,需要进行定期检查和调整。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Fig. 4

Surface SEM i mages at l ocation ! b∀ in Fig. 1 ( 2 and 3 are zoomed in results of A and B respectively)

第4期

张亚涛等 : 微发泡注塑成型 PC 制件的表面缺陷及形态分析

129

银带纹和银丝纹是微孔注塑制品表面沿料流方 向的流痕 , 本文认为是表层的气泡剪切变形后留下的 痕迹。微孔注塑中, 均相溶液进入型腔后, SCF 成核的 气泡因压力的降低, 逐渐长大 , 并因塑料熔体的流动受 到剪切作用, 被拉伸变形成长带状 , 若长带不破裂, 则 形成银带纹( F ig . 4. 2) , 其中看不出气体逸出的痕迹; 若长带破裂, 气体从 P C 塑料基体中逸出 , 然后被困在 固化熔体与型腔壁之间 , 则在长带逸出气体的区域一 般会形成明显的银丝纹 ( Fig. 4. 3) 。由于表层气泡内 的气体量不同或困在固化熔体与型腔壁间的气体量不 同, 导致银丝纹间高低不同, 形成阶梯状 , 直接影响表 面粗糙度。比较 F ig. 4. 2 、 Fig. 4. 3 可 知, 银丝纹对制 品表面粗糙度的影响更大。

摘要 : 微发泡注塑成型制品常有漩涡状流痕和银纹两类表 面缺陷 。 漩涡状流痕与均相溶液的流动形态关系密 切 , 多在 浇 口附近 ; 而银纹多在远离浇口处 。 文中利 用扫 描电子 显微 镜 ( SEM ) 对 微发 泡注塑 成型 聚碳酸 酯 ( PC) 制 品的漩 涡状 流 痕、 银纹及泡孔形态进行观察 , 发现微孔形态和表面缺陷之间存在如下关系 : 漩涡状流痕对应的气泡剪切变形 较小 , 而 银 纹相关的气泡剪切变形较大 ; 根据气泡 SEM 的形态 , 银纹可细分为 银带纹 、 银丝纹 。 剪切 变形大 、 不破 裂气泡 表面形 成 银带纹 , 破裂则形成银丝纹 。 关键词 : 微发泡注塑成型 ; 漩涡状流痕 ; 银纹 中图分类号 : T Q 320. 66 + 2 文献标识码 : A 文章编号 : 1000 7555( 2010) 04 0127 04

( Fig. 4. 3) 截面的 SEM 结果, 从中可看出气泡沿料流 方向剪切变形较厉害, 这主要是因为气泡在随熔体充 填过程中不断长大和被拉伸。 Fig. 5 表明, 银带纹中 受到剪切拉伸的气泡变形为狭长的椭圆形或长条形, 但气泡没有破裂。F ig . 6 表明银丝纹中有破裂气泡的 存在, 在 Fig. 6. 1 的位置 A 放大后的 F ig. 6. 2 中, 气泡 剪切变形后破裂的痕迹较明显, 图中椭圆形区域就是 拉伸变形破裂的气泡 , 其中细丝状的形貌, 就是前面提 到的银丝纹。

Fig. 2

Surface SEM images at location ! a∀ i n Fig. 1 ( 2 is zoomed i n resul t of A)

Fig. 3

Cross section SEM images at location ! a∀ in Fig. 1 ( 2 is zoomed in result of A)

表面 SEM 图显示沿料流方向不断变化的沟槽形成了 漩涡状流痕 , 而且沟槽形貌是气泡破裂的结果。当均 相溶液 ( N 2 的 SCF 与 PC 的熔体构成 ) 由流道、 浇口进 入型腔后 , 由于温度和压力的变化 , SCF 形成的气泡核 和高温的塑料熔体接触温度低的型腔壁后 , 气泡核或 接触型腔壁破裂 , 或受到剪切拉伸而破裂。随着塑料 熔体的固化, 逸出气体困于固化熔体和型腔壁之间 , 从

第 26 卷第 4 期 2010 年 4 月

高分子材料科学与工程

POL YMER MAT ERIALS SCIEห้องสมุดไป่ตู้CE AND ENGINEERING

Vol. 26, No. 4 Apr. 2010

微发泡注塑成型 PC 制件的表面缺陷及形态分析

张亚涛1 , 李海梅1 , 黄世欣2 , 张雨标1

( 1. 郑州大学橡塑模具国家工程研究中心 , 河南 郑州 450002; 2. 台湾清云大学机械系 , 台湾 中坜 45002806)

Fig. 5 Cross section SEM images at locati on ! A ∀ i n Fi g. 4. 1 ( 2 is zoomed in result of A)

S ci. , 2005, 45 ( 10) : 1408 1418. [ 3] K RAM S CHU STER A, CA V IT T R , ERM ER D, et al . Ef fect of processing conditions on shrinkage and w arpage and morphology of inject ion moulded part s using microcellular injection moulding [ J ] . Plast. Rubber Compos. , 2006, 35 ( 5) : 198 209. [ 4] YO ON J D, HON G S K , K IM J H, et al . A mold surf ace treat ment for improving surface f inish of inject ion molded microcellular part s [ J] . Cell. Polym. , 2004, 23 ( 1) : 39 47. [ 5] CHA S W, YO ON J D . The relat ionship of mol d t emperatures and sw irl marks on t he surface of microcellular plast ics [ J ] . Polym . Plast . Technol. Eng. , 2005, 44( 5) : 795 803. [ 6] X U J Y . M et hods t o th e smoot h surf ace of microcellular foam in injection molding[ C] . SPE A N TEC, 2007: 2089 2093. G U O M C, SA NT ON I A , HEU ZEY M C, et al . Occurrence of surface def ect s in TPO injected f oam parts [ J] . J. Cell. Plast . , 2007, 43 ( 4) : 273 296. [ 8] CHEN S C, LI H M , H WAN G S S, et al . Passive mold t emperature cont rol by a hybrid filming microcellular inject ion molding processing [ J ] . Int ernat ional Communicat ions in H eat and M ass T ransfer, 2008, 35( 7) : 822 877. [ 9] CHEN H L, CHIN E R D, CHEN S C. U sing therm ally insulated polymer f ilm f or mold temperat ure cont rol t o improve surf ace qualit y of 994. microcellular inject ion molded part s [ J ]. Int ernat ional Commun icat ions in Heat and M ass T ransfer, 2008, 35 ( 8) : 991

[ 5] [ 1~ 3]

需的试验样品。样品实物如 F ig. 1 所示 , 尺寸为 100 mm 100 mm 2 mm, 浇口为扇形浇口。 为了观测制品表面和厚度方向 ( 截面) 的形态, 建 立表面缺陷和内部泡孔形态间的关系 , 测量采用 SEM ( 荷 兰飞利 浦 Quant a200) 。扫描用 试样选 取位 置如 F ig. 1 中的 a 、 b 所示 , 尺寸为 5 mm 3 mm 2 m m, 喷 金采用上海电子光学技术研究所的 LDM 150D, 最后 进行试样表面、 截面扫描。

收稿日期 : 2009 03 30 通讯联系人 : 李海梅 , 主要从事高分子材料加工工程研究 , E mail: haimeili@ zzu. edu. cn

128

高分子材料科学与工程

2010 年

存在许多沟槽, 且这些沟 槽沿熔体流动方向 被拉伸。 沟槽的长宽比( 沿料流方向为长 , 垂直料流方向为宽) 越大 , 表明该沟槽受到的拉伸作用越强。同时 , 沟槽的 面积 ( 体积 ) 越大 , 表明这里被困住的气体越多 , 对表面 粗糙度的影响程度也越大。

通过对微 孔制 品表面 缺陷 500 倍 的 SEM 结果 ( Fig. 2. 2、 F ig. 4. 2、 Fig. 4. 3) 比较, 可知漩涡状流痕是 影响微孔制品表面粗糙度的关键因素, 银丝纹次之 , 银 带纹的影响最小。因此消除漩涡状流痕更有利于提高 微孔制品的表面质量。 3 结论 通过 SEM 观测微孔注塑成型 PC 制品的表面缺 陷, 发现: ( 1) 银纹可细分为银带纹和银丝纹, 熔体表层 的气泡不破裂形成银带纹 , 否则形成银丝纹 ; ( 2) 对微 孔制品表面质量影响程度大小排序为: 漩涡状流痕 , 银 丝纹, 银带纹; ( 3) 漩涡状流痕一般出现在制品浇口附 近或制品中部, 且对应横截面处的气泡变形小 ; 银纹多 出现在远离浇口的后半部 , 相应截面处的气泡拉伸变 形大。

超临界 流体 ( SCF ) 的微发泡注 塑成型工 艺在省 料、 缩短成型周期和减小注塑压力的同时能够得到尺 寸稳定的制品 , 但制品表面常出现漩涡状流痕和 银纹 ( Fig. 1) 两种缺陷 [ 4~ 6] , 故应用范围多限于内部构 件。近年来, 为了改善微发泡制品的表面质量 , 拓展其 应用领域 , 一些学者对其成型缺陷的机理做了研究和 讨论。 Cha 和 Yoon