影响焦比的因素

高炉高焦比成因分析和降耗增煤措施

1简介邯钢2000m3高炉是从德国克虏伯公司引进的二手设备,原有效容积1858m3,扩容后为2000m3,自投产以来,炉况长期稳定顺行,技术经济指标取得了较好效果,但是焦比、煤比两项指标欠佳,焦比逐年升高,喷煤比逐年下降,到2004年,焦比竞达到了400.4kg/t铁,煤比仅有117.9kg/t铁,综合燃料比则上升至515.3kg/t铁。

在目前焦炭价格昂贵形势下,严重增加了生铁成本。

因此,对2000m3高炉高焦比原因进行了分析,探讨进一步降低燃料消耗、提高喷煤比的有效措施。

2高焦比原因分析2.1高炉自身设计问题(1)从高炉炉型参数可以看出,邯钢2O00m3高炉高径比较小,仅为2.217,为矮胖型高炉,炉料和煤气在炉内停留时间短,不利于炉料的预热和还原,不利于煤气的化学能和热能的充分利用。

(2)炉缸直径较大,为10500mm,同时受场地限制,设计为铁口夹角成9O。

的西、北两个出铁场,布置不合理,对炉缸工作均匀、活跃不利,不利于低Si冶炼。

(3)炉顶压力设计低,仅150kPa,对于矮胖型高炉,不能满足生产需要,不利于间接还原发展和高炉压差降低。

(4)2000m3高炉热风炉蓄热面积小,在配加3~5km3/h焦炉煤气的情况下,鼓风温度仅达到1100℃,与同类型高炉相比偏低50~1O0℃2.2原燃料质量下降2003年11月以来,冶金资源消耗加剧,高品位的进口铁矿粉和优质炼焦煤供应不足,原燃料质量大幅下降:(1)由于进口高品位矿粉配比不足,烧结矿品位由原来58.5%下降到目前的57%,FeO的含量由原来的8.0%上升至10.0%,同时为保证高炉生产,烧结矿的MgO含量由2003年初的1.80%提高到目前的2.2%~2.3%烧结矿的R2由1.9O提高到2.O5(2)焦炭的灰分由11.5%上升至13%,硫分由0.45%上升至0.60%,挥发分由1.0%上升至1.5%,M40由88%下降到83%,M40由5%上升至7.5%。

焦化厂(煤化工)影响焦炭成焦率因素分析、计算与措施

焦化厂(煤化工)影响焦炭成焦率因素分析、计算与措施结焦率,“焦炭结焦率”的简称。

又称“焦炭成焦率”。

指炼焦炉生产的焦炭产量占装入煤量的百分比。

反映炼焦炉生产情况的技术经济指标。

其计算公式为:结焦率=干焦炭产量(吨)/入炉干煤炭总量(吨)×100%。

1、配合煤原料对焦炭产量的影响。

反映炼焦炉生产情况的技术经济指标。

其计算公式为:结焦率=干焦炭产量(吨)/入炉干煤炭总量(吨)×100%。

1.1配合煤挥发分对成焦率K的影响:成焦率K是指入炉干煤经高温干馏转变为焦炭 (干)的百分率。

成焦率的高低与配合煤的挥发分、炼焦工艺条件 (如焦饼中心温度、炉顶空间温度)、炉型及煤、焦计量准确性、水分分析准确性、取样代表性等因素有关。

通常成焦率K的计算方法有多种,但理论计算和实际值相对误差最小的计算方法为:其中:Vd, m—配合煤的干基挥发分, %;t—焦饼中心温度, ℃,推焦前15分钟测定。

从上式可以看出,既考虑了配煤挥发分又考虑了炼焦工艺条件等因素,成焦率K随着配合煤的挥发分的增加而减少,随着焦饼中心温度的升高而降低。

1.2配合煤水分、细度对入炉煤堆密度γ的影响:配合煤的堆密度是指焦炉炭化室中单位容积入炉煤的质量, 其受装煤方法、煤的水分和细度等因素的影响。

1)、装煤方式及装煤操作对入炉煤堆密度γ的影响。

重力装煤方式改变为螺旋装煤方式,装煤方式由原来的“重力下料”变为“撒料”,降低了入炉煤的堆密度γ,产焦量受到了一定程度的影响;另外装煤操作中装煤顺序及高、低速转换也影响入炉煤堆密度。

2)、配合煤的水分对入炉煤堆密度γ及焦炭产量的影响。

配合煤的水分对堆密度γ也有影响,当配合煤水分低于6%~7%时,堆密度γ随着水分降低而增高,当水分大于7%时,堆密度γ随着水分增加而增高,从而单炉产焦量也有所增加。

但入炉煤的水分不是越高越好,过高不仅影响焦炉耗热量,甚至会因成熟不良造成焦饼难推。

3)、配合煤的细度对入炉煤堆密度γ的影响:配合煤的细度对焦炭产量有较大的影响,细度增大,使入炉煤堆密度γ降低,焦炉的生产能力下降。

影响焦比因素

影响高炉炼铁焦比(燃料比)诸因素量化分析1. 入炉矿含铁品位的影响:入炉矿品位提高1%,焦比下降1.0~1.5%,产量提高2~2.5%。

2. 烧结矿碱度(CaO/SiO2)的影响:烧结矿碱度降低0.1当(CaO/SiO2<1.85时),焦比升高3~3.5%,产量下降3~3.5%。

3. 烧结矿的FeO的影响: 烧结矿的FeO升高1%,高炉焦比升高1.0~1.5%.和产量降低1.0~1.5%。

4. 烧结矿5mm粉末含量的影响:5mm粉末增加1%,焦比升高0.5%,产量下降0.5~1.0%。

5. 烧结及球团转鼓每提高1%,高炉燃料比下降0.5%。

6. 矿石含S每增加1%,燃料比上升5%。

7. 烧结矿RDI的影响:当烧结矿的RDI+3.15≤72%时,RDI+3.15每提高10%,高炉降低焦比1.655%,产量提高5.64%(RDI≥72%以后幅度递减)。

8. 含铁炉料还原性对焦比的影响:含铁原料还原度降低10%,焦比升高8~9kg/t,烧结矿的MgO每升高1%,还原性下降5%。

9. 入炉料SiO2和渣量对焦比的影响:入炉料SiO2升高1%,渣量增加30~35kg/t,渣量每增加100kg/t,焦比升高3.0~3.5%(校正值20kg)。

10. 热风温度的影响:高炉热风温度提高100℃,(在950℃~1300℃风温范围内),入炉焦比下降8~20kg/t,并随风温水平提高而递减。

11. 鼓风湿度的影响:高炉鼓风湿度提高1g/m3,焦比降低1kg/tFe,产量提高0.1~0.5%。

12. 富氧的影响:高炉鼓风富氧1%,焦比下降0.5%,产量提高2.5~3.0%(随着富氧率提高递减)。

13. 炉顶煤气压力的影响:顶压提高10kpa,焦比下降0.3~0.5%。

14. 高炉炉顶温度上升100℃,燃料比上升30 kg/t。

15. 高炉煤气利用率的影响:煤气利用率提高1%,入炉焦比下降5kg/tFe。

CO2含量增加1%,焦比下降20 kg/t。

浅谈焦化厂配煤细度对焦炭质量、成焦率影响因素及控制措施?

浅谈焦化厂配煤细度对焦炭质量、成焦率影响因素及控制措施?一、概述1.在配合煤水分、装煤量一定的情况下堆密度是随着配合煤细度的增加先增加而后降低;当配合煤细度在79.56%时,堆密度达到最大值0.928t/m3,之后开始下降;当配合煤细度范围在72.00%~79.56%时,细度每提高1%,堆密度提高约13kg/m3,结合6m焦炉有效容积38.5m3、成焦率76%、全年预计生产吨焦测算,细度提高1%,单炉装煤量大概增加500kg,单炉焦炭产量可以增加380kg,全年预计焦炭产量可以增加5.8万t。

因此,适当提高配合煤的细度,可提高焦炭质量、成焦率。

2.随着配合煤细度的增加,煤料间的间隙减小,使煤粒间的接触更加紧密,不利于气体的析出,从而形成了结构坚实的焦炭,因而焦炭块度均匀、致密,气孔率低,反应后强度有所提高,焦炭抗碎强度M40提高,耐磨强度M10降低;而粉碎细度过细,煤粒越小,面与面磨擦越大,这样颗粒不容易相互挤紧,从而影响配合煤堆密度及焦炭强度。

3.根据焦炉试验数据得出,配合煤细度控制在(77.0±1) %的范围内,焦炭质量、产量较佳;在工业焦炉实际应用时还应充分考虑配合煤细度提高后对配煤、回收等系统的影响,并根据实际情况选择合适的配合煤细度。

一、影响因素及控制措施:配合煤的细度:用0-3mm粒度级煤占全部煤的质量的百分率来表示。

细度对粘结性的影响:细度过细时导致粘结性下降,当煤粒度小至0.5-1mm时,其膨胀度开始明显降低;煤本身粘结性不同,细度对膨胀度影响的程度也不同。

细度对堆密度的影响:如小于2mm粒级含量从60%增加到80%时,堆密度减少30-40kg/m3。

使炭化室装煤量减少,装炉煤粘结性降低,导致焦炭耐磨强度变差(即M10增大),因此尽量保证煤料粉碎的均匀性。

对常规炼焦,0-3mm粒级量为72-80%;捣固炼焦为90%以上,为配煤细度均匀,在粉碎前筛出粒度小于3mm的煤,防止重复粉碎,粒度过细。

焦比的计算公式

焦比的计算公式焦比是高炉炼铁中的一个重要概念,它指的是每炼一吨生铁所消耗的焦炭量。

焦比的计算公式为:焦比 = 入炉焦炭总量(千克)÷合格生铁产量(吨)。

咱们先来简单聊聊为啥焦比这么重要哈。

你想啊,在炼铁的过程中,焦炭就像是给炉子提供能量的“大力士”,焦比的高低直接关系到炼铁的成本和效率。

如果焦比太高,那就意味着要消耗更多的焦炭,成本就上去啦;反过来,如果能把焦比降低,就能节省不少钱,提高效益。

我之前去一家炼铁厂参观的时候,就深刻感受到了焦比的影响力。

那时候,我跟着工作人员走进车间,巨大的高炉矗立在眼前,呼呼地冒着热气。

工人们都在紧张而有序地忙碌着。

我注意到一位老师傅,他一直盯着仪表盘上的数据,表情严肃又专注。

我好奇地凑过去问他在看啥,他指了指焦比的数据,说:“这可关系着咱们这一炉铁的质量和成本啊。

”然后他给我详细解释,如果焦比控制不好,不仅会浪费焦炭,还可能导致铁水的质量不稳定。

为了控制好焦比,炼铁厂的技术人员可是下了不少功夫。

他们要不断优化原料的配比,调整高炉的操作参数,就像精心烹饪一道大餐一样,每个步骤都要恰到好处。

比如说,要控制好风温、风量,还要保证炉料的透气性等等。

在实际生产中,影响焦比的因素那可多了去了。

原料的质量就是一个关键因素。

如果铁矿石的品位低,杂质多,那为了炼出合格的生铁,就得消耗更多的焦炭。

还有高炉的操作水平,如果操作不当,比如布料不均匀,或者炉温控制不好,都会导致焦比升高。

另外,炼铁过程中的一些新技术、新工艺的应用,也能对降低焦比起到很大的作用。

比如说,采用富氧鼓风技术,可以提高燃烧效率,减少焦炭的消耗。

还有一些先进的炉料预处理技术,也能提高原料的质量,从而降低焦比。

总之,焦比的计算和控制可不是一件简单的事儿,它需要综合考虑各种因素,依靠先进的技术和精细的管理。

只有把焦比控制好了,炼铁厂才能在激烈的市场竞争中立于不败之地,为我们的工业生产提供优质、低成本的生铁。

希望通过我的这番介绍,能让您对焦比的计算公式和它的重要性有一个更清晰的认识。

高炉冶炼学

1.影响高炉软熔带形状的因素有哪些?答:根据高炉解剖研究及矿石的软熔特性,软熔带形状与炉内等温线相适应,而等温线又与煤气中CO2分布相适应。

在高炉操作中炉喉煤气CO2曲线形状主要靠改变布料制度调节,其次是受送风制度影响。

因此,软熔带的形状主要是受装料制度与送风制度影响,前者属上部调剂,后者属下部调剂,对正装比例为主的高炉,一般都是接近倒V 形软熔带;对倒装为主或全倒装的高炉,基本上属V形状软熔带;对正、倒装各占一定比例的高炉,一般接近W形软熔带。

2.高炉冶炼过程中铁水含P、Cu能否控制?为什么?答:在高炉的冶炼过程中不能控制铁水中的P、Cu。

原因是根据化学热力学的基本原理,通过查看多种氧化物的氧势图可知:Cu极易被CO所还原,因此在高炉的条件下Cu几乎100%被还原为金属态,可溶入液态Fe中形成合金。

而P在较高温度下可被固体C还原,其还原反应的开始温度大约是870ºC,所以,P在高炉中几乎100%还原。

3.高炉中降低rd的措施有哪些?答:生产中采用降低r d的主要措施有:高压操作、高风温、富氧、喷吹燃料及加入精料等。

压力对还原的影响是通过压力对反应CO2+C=2CO的影响体现的,压力的增加有利于反应向左进行,有利于的CO2存在,这就有利于间接还原的进行。

富氧对间接还原发展有利的方面是炉缸煤气中CO浓度的提高与氮含量降低。

喷吹燃料以后,改变了铁氧化物还原和碳气化的条件,炉内温度变化使焦炭中的碳与CO2发生反应的下部区温度降低,而氧化铁间接还原的区域温度升高,这样明显有利于间接还原的发展和直接还原度的降低。

由于精料是使用高品位、低渣量、高还原性、低FeO的自熔性富矿,这有助于间接反应的进行。

4.为什么高压操作的高炉有利于降低焦比和炉况顺行?答:高炉采用高压操作后,使炉内煤气流速降低,从而减小煤气通过料柱的阻力可使炉况顺行。

如果维持高压前煤气通过料柱的阻力,则可获得增加产量的效果,并且减少炉尘吹出量,所以根据焦比的公式可知,高压操作可降低焦比。

影响高炉炼铁焦比的诸多因素

1.入炉矿含铁品位的影响:入炉矿品位提高1%,焦比下降~%,产量提高2~%.2.烧结矿碱度(CaO/SiO2)的影响:烧结矿碱度降低(当CaO/SiO2<时), ..焦比升高3~%,产量下降3~%.3.烧结矿的FeO的影响: 烧结矿的FeO升高1%,高炉焦比升高~%.和产量降低~%.4.烧结矿<5mm粉末含量的影响:<5mm粉末增加1%,焦比升高%,产量下降~%.5.烧结及球团转鼓每提高1%,高炉燃料比下降%。

6.矿石含S每增加1%,燃料比上升5%。

7.烧结矿RDI的影响:当烧结矿的RDI+≤72%时,RDI+每提高10%,高炉降低焦比%,产量提高%(RDI≥72%以后,幅度递减)。

8.含铁炉料还原性对焦比的影响:含铁原料还原度降低10%,焦比升高8~9kg/t,烧结矿的MgO每升高1%,还原性下降5%.9.入炉料SiO2和渣量对焦比的影响:入炉料SiO2升高1%,渣量增加30~35kg/t ,渣量每增加100kg/t,焦比升高~%,(校正值20kg)。

10.热风温度的影响:高炉热风温度提高100℃(在950℃~1300℃风温范围内),入炉焦比下降8~20kg/t,并随风温水平提高而递减。

11.鼓风湿度的影响:高炉鼓风湿度提高1g/m3,焦比降低1kg/t铁,产量提高~%.12.富氧的影响:高炉鼓风富氧1%,焦比下降%,产量提高~%.(随着富氧率提高递减)。

13.炉顶煤气压力的影响:顶压提高10kpa,焦比下降~%.14.高炉炉顶温度上升100℃,燃料比上升30 kg/t.15.高炉煤气利用率的影响:煤气利用率提高1%,入炉焦比下降5kg/t铁。

CO2含量增加1%,焦比下降20 kg/t.16.焦炭固定碳含量的影响:C固下降1%,焦比升高2%,产量下降 3%.17.焦炭含水分的影响:焦炭含H2O提高1%,焦比升高~%,产量降低~%.18.焦炭S含量的影响:焦炭S含量升高%,焦比升高~%,产量降低~%.19.焦炭灰分的影响:焦炭灰分(A)升高1%,焦比升高~%,产量降低~%.20.焦炭M40的影响:焦炭M40升高1%,焦比下降t,产量提高%.21.焦炭M10的影响:焦炭M10降低%,焦比下降7kg/t,产量提高%.22.焦炭热态性能的影响:焦炭反应性CRI升高1%,焦比上升3kg/t铁,产量降低%,焦炭反应后的强度CSR下降1%,焦比上升3~6kg/t,产量下降 %.23.生铁含Si量的影响:生铁Si含量下降%,入炉焦比下降4~5kg/t铁。

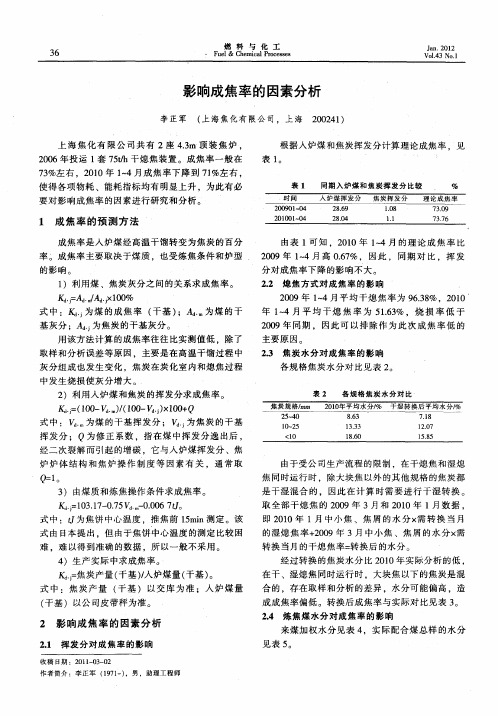

影响成焦率的因素分析

第4 第 1 3卷 期

2 1年 1 02 月

F e & C e e Poess ul h mi  ̄ rcse

燃 料 与 化 工

一

3,

煤气 含 氧 量 升 高 的 原 因与控 制

井文 明 李 应超 李 晓攀 、

( 中平 能化首 山焦化 公 司 ,许 昌 4 11 ) 6 7 3

22 熄 焦方式 对成 焦率 的影 响 . 20 0 9年 1 4月平 均 干 熄 焦率 为 9 . % .2 1 ~ 63 8 00

1 )利用 煤 、焦炭 灰分之 间 的关 系求 成焦 率 。

K . A .A . 10 a= d dx 0 % i J j

式 中 : .为煤 的成 焦 率 ( 基 ) i 干 ;A . 煤 的 干 为

入 吸 收塔 。当再生 塔 内液位 高度 接 近 出 口高度 时 ,如果 调整 不及 时 ,再生 液就 会夹带 大 量硫 泡沫进 入 吸收

塔 ,硫 泡 沫 中含有 大量 空气 ,导 致煤 气含 氧量 升高 。

・

2 )操 作 原 因 。生产 过程 中将 再 生塔 液位 调 整 到某 一 高度后 ,由于 泵 的流 量受 外 界影 响 较大 ,如 :循 环 母 液 的密 度 、悬 浮硫 的 含量 、母 液 中复 盐含 量 、人 塔 空气量 以及母 液温 度 等 。这些 因素一 旦 发生 变化 . 再 生 塔 中的液 位 会 随 即改变 ,当 液位 低 于正 常值 后 ,若 未及 时调 整液 位 ,母 液 就 会 夹带 硫 泡 沫 进入 吸 收 塔 ,使煤 气含 氧超 标 。 经过分 析 。采 取 以下措施 来 降低煤 气 含氧 量 。 1 )加 装 液位 自调装 置 。 当再 生 塔液 位偏 低 ,硫 泡 沫会 被再 生液 夹带 到 吸 收塔 ,导致 煤气 中氧含 量 升 高 。当母 液液 位过 高 ,进入 再生 塔 的气量 压力 稍有 增加 ,液 位将 会 随之升 高 ,此时若 不及 时调 节 ,再生 液

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

影响高炉炼铁焦比(燃烧比)的因素

影响焦比总因素综合分析为24条,焦炭影响占7条,占总因素的29%,其中焦炭指标影响如下:

1. 焦炭固定碳含量的影响:C固下降1%,焦比升高2%,产量下降3%。

2. 焦炭含水分的影响:焦炭含H2O提高1%,焦比升高1.1~1.3%,产量降低2.0-

3.0%。

3. 焦炭S含量的影响:焦炭S含量升高0.1%,焦比升高1.2~2.0%,产量降低2.0-3.0%。

4. 焦炭灰分的影响:焦炭灰分(A)升高1%,焦比升高1.7~2.3%,产量降低2.0~3.0%。

5. 焦炭M40的影响:焦炭M40升高1%,焦比下降

5.6kg/t,产量提高1.6%。

6. 焦炭M10的影响:焦炭M10降低0.2%,焦比下降7kg/t,产量提高5.0%。

7. 焦炭热态性能的影响:焦炭反应性CRI升高1%,焦比上升3kg/tFe,产量降低4.0%,焦炭反应后的强度CSR 下降1%,焦比上升3~6kg/tFe,产量下降4.5 %。