国外大型矿热炉主要结构参数及技术经济指标

4台7500矿热炉分析报告

4×7500KV A矿热炉方案建设的外部条件建设用地:本厂拟建在×××工业园区,征地90亩。

原料:钛精矿:项目建成后需钛精矿约220kt/a。

以云南和广西矿为主,辅用攀西地区矿源。

石墨电极:本项目采用两台7500KV A直流电炉采用石墨电极,电极直径φ650mm,需此石墨电极750t/a左右。

两台7500KV A交流电炉采用自焙电极,电极直径φ750mm,需用自焙电极糊2000吨,我国河北、上海等省市都有许多企业在生产此类电极。

所用的自焙电极的电极糊在国内生产厂家较多,质量较好,市场供给充足。

还原剂:冶炼所用无烟煤可在本县及邻县购买。

沥青:煤焦油加工的产品之一,攀钢焦化就生产,并可大量提供。

主要技术经济指标主要技术经济指标序号指标名称单位数量备注1 建设规模钛渣年产量t/a 100000铁合金铸件t/a 600002 还原隧道窑 4主要设备台/套干燥炉m³50 2干燥炉KV A 7500 4 2台直流2台交流煤气发生炉双段φ 6 2台用于直流电炉配套竖炉干燥,4台用于还原隧道窑供热。

3 主要原材料单耗钛精矿t/t石墨电极t/t电极糊t/t无烟煤t/t沥青t/t型煤t/t氧气瓶/t4主要原材料年耗量钛精矿t/a 220000无烟煤t/a 24000沥青t/a 12000型煤t/a 80000石墨电极t/a 750电极糊t/a 2000氧气瓶/a 30000 5供电有功功率KW 13881年总用电量×1086 供水7 总图厂区占地m³32683 建构筑物占地m³8241堆场占地面积m³2000建筑系数%道路铺砌面积㎡3735绿化占地率% 15运输量t/a 498000其中:运入t/a 338000运出t/a 1600008 建设期9 劳动定员在册职工人数人240工人人210管理及服务人员人3010 投资及资金筹措总投资万元25000其中:建设投资万元21875流动资金万元312511 盈利能力全部投资财务内部收益率% 20投资回收期 A投资利润率%投资利税率%12 财务状况分析资产负债率%2.高钛渣市场分析概述钛渣是将钛铁矿中的TiO2进行富集后得到一种富钛料,它是生产海绵钛和钛白的原料。

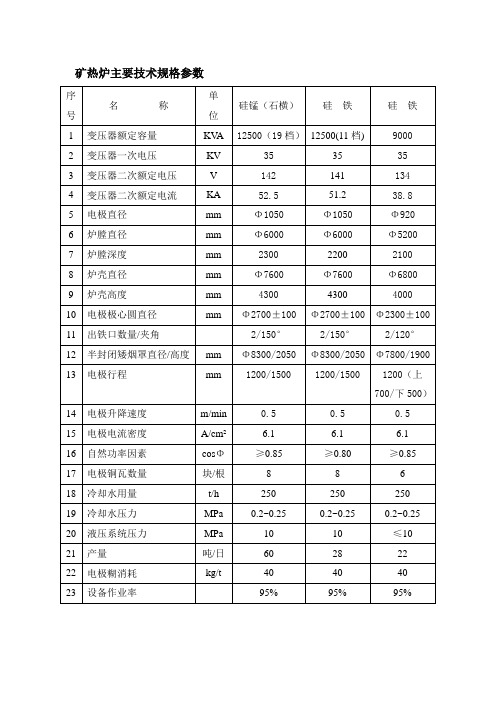

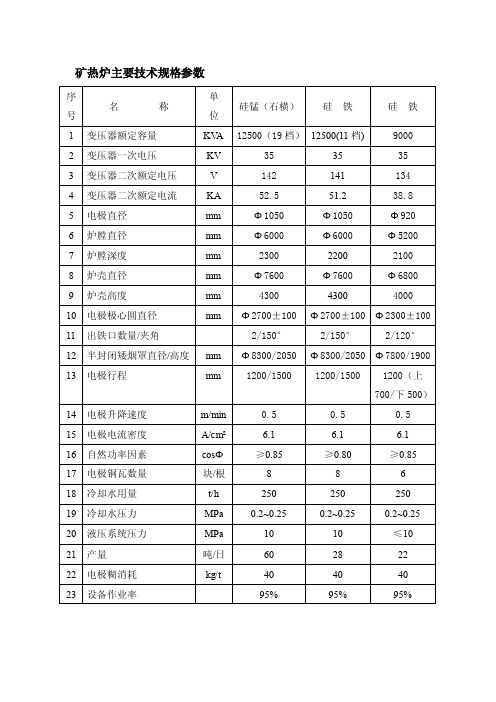

矿热炉主要技术规格参数

mm

Φ6800/1900

13

电极行程

mm

1200/1500

1200/1600

14

电极升降速度

m/min

0.5

0.5

15

电极电流密度

A/cm²

6.1

5.7

16

自然功率因素

cosΦ

≥0.85

≥0.7

17

电极铜瓦数量

块/根

8

10

18

冷却水用量

t/h

330

120

19

冷却水压力

MPa

0.2~0.25

Φ6000

Φ6000

Φ5200

7

炉膛深度

mm

2300

2200

2100

8

炉壳直径

mm

Φ7600

Φ7600

Φ6800

9

炉壳高度

mm

4300

4300

4000

10

电极极心圆直径

mm

Φ2700±100

Φ2700±100

Φ2300±100

11

出铁口数量/夹角

2/150°

2/150°

2/120°

12

半封闭矮烟罩直径/高度

mm

Φ8300/2050

Φ8300/2050

Φ7800/1900

13

电极行程

mm

1200/1500

1200/1500

1200(上700/下500)

14

电极升降速度

m/min

0.5

0.5

0.5

15

电极电流密度

A/cm²

6.1

矿热炉主要技术规格参数

2/150°

2/120°

2/120°

12 半封闭矮烟罩直径/高度 mm Φ 8000/1510 Φ 6800/1900 Φ 6800/1900

13 电极行程

mm

1000/1200

1000/1200 1000/1200

14 电极升降速度

m/min

0.5

0.5

0.5

15 电极电流密度

A/cm²

6.1

5.7

Φ 1000

Φ 780

Φ 780

6 炉膛直径

mm

Φ 5770

Φ 4800

Φ 4800

7 炉膛深度

mm

2100

1900

2100

8 炉壳直径

mm

Φ 7400

Φ 6400

Φ 6400

9 炉壳高度

mm

3950

3750

3750

10 电极极心圆直径

mm

Φ 2650

Φ 2000±100 Φ 2100±100

11 出铁口数量/夹角

6.1

16 自然功率因素

cosΦ

≥0.85

≥0.85

≥0.85

17 电极铜瓦数量

块/根

8

6

6

18 冷却水用量

t/h

120

120

120

19 冷却水压力

MPa

0.2~0.25

0.2~0.25

0.2~0.25

20 液压系统压力

MPa

10

10

≤10

21 产量

吨/日

74

22 电极糊消耗

kg/t

40

40

40

23 设备作业率

硅铁炉

技术规格书

一、硅铁的用途

硅铁是炼钢工业中必不可少的脱氧剂,也作为合金剂添加。在炼钢工业中,每生产1t钢大约消耗3-5kg 75%硅铁。

二、4000kVA电炉主要参数

1.电极直径:φ680mm

2.炉壳直径:φ5300mm

3.炉膛直径:φ3800mm

4.炉膛深度:1800mm

5.炉壳高度:3400mm

Q=

W

4000×24×0.85×0.95×1.0×0.95

= = 8.37t/日

8800

式中:P变压器额定容量,kVA;

Q电炉的产量,t;

W冶炼品种的单位电耗,kWh/t;

cosφ电炉的功率因数取0.85;

k2变压器功率利用系数取0.95;

t电炉年工作天数取340天。

电炉年停炉时间:25天,其中中修一年一次10天,小修每月一次,每次一天,共计12天,非计划停炉3天。

循环冷却水由循环水泵站供水,冷却水进入电炉冷却设备后利用落差自然回流至冷却水池,在水池中自然冷却后用水泵将水供至炉前,整个电炉冷却水为开路循环。

炉衬采用轻质粘土砖、重质粘土砖、高铝砖、碳砖、自焙碳砖和冷捣糊等采用新工艺砌筑,炉口采用钢玉砖砌筑。

八、4000kVA硅铁电炉设备构成

名称及规格

数量

机械设备

本设计选用矮烟罩半封闭固定式炉型,使4000KVA硅铁炉设备先进、工艺合理,主要设备简介如下:

1.炉体:炉壳采用δ16钢板焊接成圆柱体,炉底采用δ20钢板并用工字钢(25#)支撑在基础上,自然通风冷却炉底。

炉衬采用耐火砖(轻质粘土砖,重质粘土砖,高铝砖),炉底炉圈采用碳砖砌筑,砖缝用电极粉、矿粉的混合物填充。

单台电炉平均小时产量:

25000KVA技术资料

镍业技术资料目录1、主要生产成本汇总表2、冶炼工艺3、原料系统4、通风除尘1、主要生产成本汇总表表1-12、冶炼工艺2.1设计方案2.1.1概述根据拟定建设规模,本工程设计一个冶炼车间,车间内设一座2500OkVA矿热炉,主要承担镍铁合金的冶炼、浇注和精整等工作。

一个原料处理车间,内设箱式烧结机,主要承担红土矿干燥及预还原工作。

煤气发生炉一座。

原料堆场及干燥车间。

2.1.2镍铁合金工艺选择处理红土矿(氧化镍矿)的工艺流程有很多,但主要分火法冶炼工艺和湿法冶炼工艺两类。

大多数火法工艺(镍铁或镍琉熔炼)使用的传统流程为干燥一焙烧/还原一电炉熔炼。

而目前两个较成熟的湿法工艺是Caron(卡隆)工艺和HPAL(高压酸浸)工艺。

国际上对红土矿的冶炼工艺选择以火法为主,主要由于火法对于处理含镍量高于1.5%的红土矿是特别适合的,因此本工程选择火法工艺生产镍铁合金。

即干燥一焙烧/还原一电炉熔炼的工艺流程。

2.1.2镍铬合金工艺选择本工程选择火法工艺生产镍铬合金。

由于镍铬合金加入了部分红土矿,所以采用红土矿经干燥一焙烧/还原一电炉熔炼的工艺流程。

2.2产品品种设计主要产品为镍铁合金(平均镍含量在10%的镍铁)商品镍铁品种规格如下:镍铁牌号及化学成分2.3生产规模生产规模为建设2500OkVA×1矿热电炉,年产镍铁合金2.5万t。

车间年工作日为350天。

2.4主要原辅材料和技术条件2.4.1镍铁合金生产需要的主要原辅材料和技术条件2.4.1.1红土矿红土矿(氧化镍矿石)是生产镍铁合金的主要原料,主要是由铁、镍、硅等含水氧化物组成的疏松粘土状矿石,由于铁的氧化,矿石呈红土状。

红土矿一般含有20~40%的水分,需要在干燥、还原焙烧阶段将水分去除,这个过程是在干燥窑和立窑中进行的,矿石在料场破碎后加入干燥窑,然后破碎并加入炭素还原剂加入到立窑。

矿石被焙烧脱水和预还原后送矿热电炉车间。

红土矿原矿(约含Nil.4%)年需要量80万t,主要由东南亚国家菲律宾、印尼、新喀里多尼亚等进口。

矿热炉介绍及分析

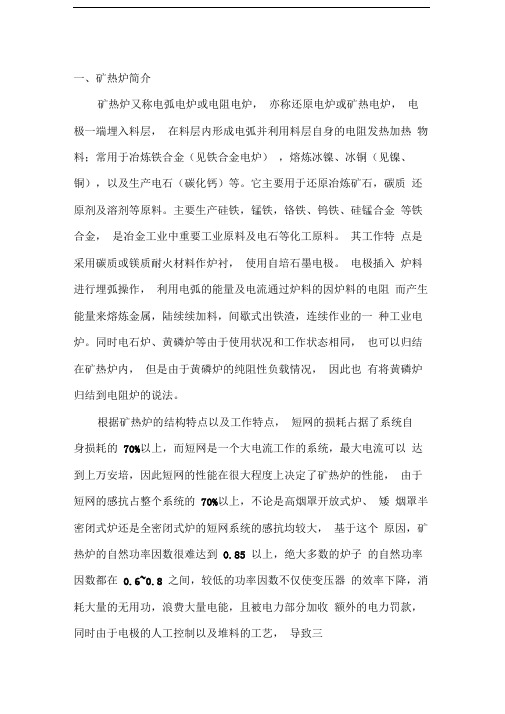

一、矿热炉简介矿热炉又称电弧电炉或电阻电炉,亦称还原电炉或矿热电炉,电极一端埋入料层,在料层内形成电弧并利用料层自身的电阻发热加热物料;常用于冶炼铁合金(见铁合金电炉),熔炼冰镍、冰铜(见镍、铜),以及生产电石(碳化钙)等。

它主要用于还原冶炼矿石,碳质还原剂及溶剂等原料。

主要生产硅铁,锰铁,铬铁、钨铁、硅锰合金等铁合金,是冶金工业中重要工业原料及电石等化工原料。

其工作特点是采用碳质或镁质耐火材料作炉衬,使用自培石墨电极。

电极插入炉料进行埋弧操作,利用电弧的能量及电流通过炉料的因炉料的电阻而产生能量来熔炼金属,陆续续加料,间歇式出铁渣,连续作业的一种工业电炉。

同时电石炉、黄磷炉等由于使用状况和工作状态相同,也可以归结在矿热炉内,但是由于黄磷炉的纯阻性负载情况,因此也有将黄磷炉归结到电阻炉的说法。

根据矿热炉的结构特点以及工作特点,短网的损耗占据了系统自身损耗的70%以上,而短网是一个大电流工作的系统,最大电流可以达到上万安培,因此短网的性能在很大程度上决定了矿热炉的性能,由于短网的感抗占整个系统的70%以上,不论是高烟罩开放式炉、矮烟罩半密闭式炉还是全密闭式炉的短网系统的感抗均较大,基于这个原因,矿热炉的自然功率因数很难达到0.85 以上,绝大多数的炉子的自然功率因数都在0.6~0.8 之间,较低的功率因数不仅使变压器的效率下降,消耗大量的无用功,浪费大量电能,且被电力部分加收额外的电力罚款,同时由于电极的人工控制以及堆料的工艺,导致三相间的电力不平衡加大,最高不平衡度可以达到20%以上,这导致冶炼效率的低下,电费增高。

因此提高短网的功率因数,降低电网不平衡就成了降低能耗,提高冶炼效率的有效手段。

如果采取适当的手段,提高短网功率因数,改善电极不平衡度,将可以达到:A、降低生产电耗3%〜6%; B、提高产品产量5%〜15%的效果,给企业带来良好的经济效益。

为了解决矿热炉自然功率因数低的问题,减少电网的损耗,提高供电质量,使功率因数达到0.9 以上;并且提高矿热炉的进线电压,使电炉的冶炼功率增大,目前国内外均采用大容量矿热炉加装无功补偿装置的方法,以提高矿热炉的功率因数,而投入的费用可以在创造的综合效益中短期内收回。

RKEF工艺技术

RKEF技术(“回转窑-矿热炉”法)始于20世纪50年代,由Elkem公司在新喀里多尼亚的多尼安博厂开发成功,由于产品质量好、生产效率高、而且节能环保,RKEF工艺很快取代了鼓风炉工艺。

随着冶金科学技术的发展,RKEF工艺也吸纳了包括自动化、清洁生产在内的众多最新技术成果,在设计制造、安装调试和生产操作上日臻成熟,已成为世界上生产镍铁的主流工艺技术,占据统治地位。

目前全球采用RKEF工艺生产镍铁的公司有十几家,生产厂遍及欧美、日本、东南亚等地,其中最大年产能达7~8万t金属镍,在长期的经营中,尽管世界镍行业风云变幻、镍价大起大落,但这些镍铁厂大都保持着良好的业绩。

2005年美国金属学会调查了世界红土镍矿冶炼厂及年产量,见表1。

表1 2005年美国金属学会调查的世界红土镍矿冶炼厂及年产量这13家镍冶炼厂的年产量总计约万t,约占世界原生镍总产量的30%,占红土矿火法冶炼镍铁产量的8l%(2007年世界总产镍量142万t,氧化镍矿的贡献为42%,以镍铁形式生产金属镍量约45万t)。

可见,在世界范围,以廉价的红土镍矿为原料,采用RKEF火法冶炼镍铁的工艺技术具有很强的适用性和经济性。

(三)RKEF工艺介绍1、对原料的要求对于“回转窑(RK)-矿热炉(EF)”流程,矿石成分很重要,有3个指标是采用RKEF工艺应该关心的:(1) Ni品位,希望在以上,最好以上。

(2) Fe/Ni,希望在6~10,最好接近6,中Ni品位高;如果Fe/Ni>10,则很难冶炼出含20%的镍铁,因为原料中Fe过高,很难在回转窑中控制氧化铁的还原度。

(3) MgO/SiO2,在~0.65较合适,少量加入熔剂就可以得到低熔点的炉渣结构。

以上3个条件只是合适的条件,而不是必须的条件,在矿石条件不符合上述要求时,可以生产品位较低的镍铁,技术经济指标将受到影响。

还原剂(烟煤或无烟煤均可)和石灰石也是RKEF工艺所必需的,这两种原料在我国资源丰富,容易得到。

2011年最新国外回转窑矿热炉镍铁技术方案

乌克兰帕布什镍铁厂用红土镍矿生产镍铁取得了引人注目的经济效益。

这种生产工艺适合于在运输条件好的地区建设镍铁生产厂。

文章还论述了利用粗制镍铁直接生产镍基不锈钢的工艺。

乌克兰的帕布什镍铁厂建设于前苏联时代,于1972年投产。

工厂位于乌克兰著名的冶金和航空航天之城的第聂伯尔市的西南部。

工厂不临海,但是可以通过第聂伯尔河将进口的红土镍矿运到工厂料场。

这项工程由前苏联的国立镍工业设计院承担总体设计,所采用的工艺流程汇集了第聂伯尔国家冶金学院等大学和研究院的科研成果,投产时被行业内的专家们称为“最佳化的镍铁生产工艺流程”。

这个工厂投产以后的十几年间利用本国的氧化镍矿为主要原料生产含镍14%~20%的镍铁。

乌克兰本国的氧化镍矿石含镍量在1.0%左右,矿石含较高的氧化镁和氧化硅。

为了提高工厂的镍铁产量,提高工厂的经济效益,近年来从南太平洋的新克林顿岛购入含镍比较高的氧化镍矿石,进口的氧化镍矿石含镍量波动在1.5%~2.0%。

这个工厂设计年产纯镍2.0万t。

2004年生产了8.5万t镍铁,折合纯镍1.7万t。

在世界上镍价大约为1.2万美元/t时,工厂镍的销售额达到2.04亿美元/a。

乌克兰的冶金专家测算了生产成本后称:企业2004年利润率达到200%以上,可以称之为乌克兰效益最好的企业。

2005年因为设备检修,工厂镍铁产量降低到6.8万t。

这家工厂在1972年投产后进行了多次的技术改造,保持了镍铁冶炼工艺的最佳配置。

为了扩大工厂的生产能力,正在筹划进行扩大生产能力的技术改造,规划在原有设施的基础上再建设一套相似的镍铁冶炼生产线,使年产镍铁的能力提高一倍。

帕布什镍厂建设之初立足于使用含氧化硅和氧化镁高的红土镍矿,独立开发了多项专有技术,创造性的应用了粗制镍铁的三步精炼工艺。

1.粗制镍铁的生产工艺这个工序的生产工艺流程基本上延袭了传统的工艺流程。

进入工厂原料场的氧化镍矿石含有30%以上的水分(结晶水),需要在还原焙烧阶段将水分去除。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

14.1×6.5×3.0

35.66×10.67

炉底面积/

58

113

126

139

184

182

92

380

分布圆直径/m

3.0

3.0

3.2

3.2

3.76

3.4

3.0

电极直径/m

1.2

1.1

1.1

1.2

1.22

1.25

1.05

1.8

电极数量/根

3

6

6

6

6

6

3

6

电炉的额定容量/kV·A

450~500

450~500

450

130

国外大型矿热炉主要结构参数及技术经济指标

名称

北镍公司

彼阡克

诺林公司

汤姆逊

瓦特范尔

今贾恩施皮雷森处Fra bibliotek物料铜镍矿

铜镍精矿

铜镍精矿

铜镍精矿

铜镍精矿

铜镍精矿

铜精矿

铜精矿

炉子内部尺寸

长×宽×高或直径

11.2×5.2×4.0

20.5×5.5×3.9

22.7×5.5×5.1

23.2×6.0×5.1

27.4×6.71×3.96

600~800

600~800

600~900

600~750

760

锍放出口数量

3

3

4

4

3

放渣口数量

2

4

4

4

1

3

3

2

放渣口距炉底高度/mm

1500

1750

1750

1450

1525

1560

965

电极电流密度A·cm-2

2.78

1.64

2.7

2.2

2.65

吨料单位能耗/kW·h·t-1

780~815

710

740

30000(30000×1)

31500(10500×3)

50000(16667×3)

45000(15000×3)

18000(6000×3)

19500(6500×3)

5500(5500×1)

51000(17000×3)

变压器二次侧电压/V

390~500

314~683

475~800

266~743

160~300

525~625

400~430

689

460

吨料电极糊单耗/kg·t-1

2.9

4.1

4.1

2.8~3.4

1.75~1.9

2.7

2.46

吨料烟气量/ m3·t-1

1800

1700~1900

1700~1900

1200~1400

吨料耗水量/ m3·t-1

3

3

4.44

每日电极压放长度/mm·d-1

400~500

170~350

120~210

150~500

变压器二次侧

最大电流/A

31500

15400

25830

24920

32500

炉底单位面积功率/ kV·A·m-2

517

281

396

324

98

107

60

134

熔池深度/mm

2500

2300

2700

2500~2700

1118~1219

2300

锍层厚度/m

600~800