基于AT89C52单片机的转速测量仪设计

基于AT89C52单片机控制的简易RLC测试仪

基于AT89C52单片机控制的简易RLC测试仪本文所设计的系统是基于AT89C52单片机控制的简易RLC测试仪。

为了充分利用单片机的运算和控制功能,方便的实现测量。

把参数R、L、C 转换成频率信号f,然后用单片机计数后再运算求出R、L、C的值,并送显示。

转换的原理分别是RC振荡电路和电容三点式振荡电路。

为了比较准确的测试而频率的计数则是利用等精度数字频率计完成。

然后再将结果送单片机运算,并在LED显示器上显示所测得的数值。

通过一系列的系统调试,本测试仪到达了测试标准。

经过测试,第1章:绪论1.1 电路参数R,L,C电路参数—电阻、电容和电感是电路的三种基本参数,也是描述网络和系统的重要参数,广泛应用于科学研究、教学实验、工农业生产、通信、医疗及军事等领域中。

例如在强电系统中,输电线路中的传输线,电气设备中继电器、变压器、发电机等,都是用阻抗参数R、L、C来描述的。

人们通过测试阻抗参数可以判定设备的好坏,是否存在故障隐患。

在弱电系统中,电路参数元件的好坏、量值的大小直接影响所设计的线路板的正常工作和可靠性。

所以对它们的测试具有重要的意义。

1.2 电路参数的测量方法电路参数的测量通常是把被测参数通过转换电路变成直流电压或频率后进行测量。

1. 传统的RLC参数测量的方法种类很多,例如:对电阻的测量常用欧姆表直接测量,也可以使用对电阻施加一个电压,利用模拟电表和电流表测量得到电阻两端的电压值和流过电阻的电流值。

然后利用欧姆定理计算出电阻值;而对电感或电容的测试常采用测量阻抗角和负阻抗,然后用数学公式计算出电阻和电抗的参数。

也可以采用过度过程法测出时间常数,由于电路中使用已知的固定电阻,所以可以通过计算,得出电抗参数。

在要求测试准确度高的地方常采用交流电桥通过调整已知参数使得电桥达到平衡,读出电感或电容值。

上述方法,简单明了,测试也有一定的准确度;但必须采用手工操作,费时费力且测量精度带有一定的人为因素。

基于AT89C52单片机的飞机发动机转速在线检测系统

飞机发动机转速智能检测控制系统的设计胡清阳, 王庸贵, 任德均(四川大学制造科学与工程学院,四川成都 610065)摘要:文章介绍了以AT89C52单片机为核心的飞机发动机智能检测控制系统,通过对转速信号的采集、运算、分析及对步进电机的驱动控制,带动仪表指针转动相应的刻度来检测速度变化,从而实现了速度在线智能检测;给出了系统电路和系统软件的设计方案及采样信号频率的算法。

系统具有硬件体积小、成本低、检测精度高、操作方便、智能化较高等特点,应用前景十分广阔。

关键词:单片机;飞机发动机;转速;步进电机1 引言随着飞机性能的不断发展,飞机发动机愈来愈复杂,需监控参数由几个增加到几十。

因此,以前靠分离仪表已不能适应现代飞机发动机性能监控的要求,现代飞机发动机装备有发动机参数采集器,而发动机参数采集器是计算机化的全自动设备,它实时采集飞机发动机的工作状态,并适时将数据传送给其他机载设备使用,其性能的地面维护和检测比较困难,为提高校测设备的自动化水平和检测精度,设计了飞机发动机实时在线检测控制系统,该系统采用先进的计算机数据采集与控制技术。

解决了在地面模拟飞机发动机工作状态与数据实时采集与传送的矛盾,大大提高了检测精度,缩短了检测时间,为提高发动机参数采集器的维修效率具有十分重要的意义。

2 系统工作原理系统实现对飞机发动机转速的在线检测控制,其工作原理是通过硬件设计对外部转速信号转换、采集,并经过AT89C52单片机芯片进行运算处理分析,然后对步进电机进行控制,带动仪表指针转动到相应的刻度来反映速度变化,并通过串行通讯接口RS232将数据传输到上位机的软件接口,来显示速度变化,从而达到速度在线检测控制,主要包括三个过程:信号转换、采集过程;信号运算处理、分析过程;步进电机驱动控制过程。

(1)信号转换、采集过程主要是将飞机发动机转速信号转换成单片机可以处理的信号,首先将飞机发动机转速信号通过转速传感器转换成正弦电压信号,转速与正弦电压信号成一定比例转换,即正弦电压信号变化反映速度的变化,正弦电压信号经过放大整流、电压比较,转换成的方波脉冲信号送入单片机的外部中断口(INT0),对信号进行采集。

基于单片机的电机转速测量系统设计_(附图及源程序)

摘要在工程实践中,经常会遇到各种需要测量转速的场合,测量转速的方法分为模拟式和数字式两种。

模拟式采用测速发电机为检测元件,得到的信号是模拟量。

数字式通常采用光电编码器,霍尔元件等为检测元件,得到的信号是脉冲信号。

随着微型计算机的广泛应用,特别是高性能价格比的单片机的出现,转速测量普遍采用以单片机为核心的数字式测量方法。

本文便是运用AT89C51单片机控制的智能化转速测量仪。

电机在运行过程中,需要对其进行监控,转速是一个必不可少的一个参数。

本系统就是对电机转速进行测量,并可以和PC机进行通信,显示电机的转速,并观察电机运行的基本状况。

本设计主要用AT89C51作为控制核心,由霍尔传感器、LED数码显像管、HIN232CPE电平转换、及RS232构成。

详细介绍了单片机的测量转速系统及PC机与单片机之间的串行通讯。

充分发挥了单片机的性能。

本文重点是测量速度并显示在5位LED数码管上。

其优点硬件是电路简单,软件功能完善,测量速度快、精度高、控制系统可靠,性价比较高等特点。

关键字:MSC-51(单片机);转速;传感器目录摘要 (1)Abstract .................................... 错误!未定义书签。

1 序言 (1)2 系统功能分析 (2)2.1 系统功能概述 (2)2.2 系统要求及主要内容 (3)3 系统总体设计 (4)3.1 硬件电路设计思路 (4)3.2 软件设计思路 (4)4 硬件电路设计 (6)4.1 单片机模块 (6)4.1.1 处理执行元件 (6)4.1.2 时钟电路 (10)4.1.3 复位电路 (11)4.1.4 显示电路 (12)4.2 霍尔传感器简介 (15)4.2.1 霍尔器件概述 (15)4.2.2 霍尔传感器的应用 (16)4.2.3 AH41霍尔开关 (17)4.3 发送模块 (18)5 软件设计 (22)5.1 单片机转速程序设计思路及过程 (22)5.1.1 单片机程序设计思路 (22)5.1.2 单片机转速计算程序 (23)5.1.3 二-十进制转换程序 (24)5.2 程序设计 (27)6 系统调试 (29)6.1 硬件调试 (29)6.2 软件调试 (30)6.3 综合调试 (32)6.4 故障分析与解决方案 (33)6.5 结论与经验 (34)参考文献 (36)致谢 (37)附录 (38)附录1 电路原理图 (38)附录2 元器件清单 (39)1 序言智能化转速测量可以对电机的转速进行测量,电机在运行的过程中,需要对其平稳性进行监测,适时对转速的测量有效地可以反映电机的状况。

基于AT89C52单片机的转速测量系统设计

目录1.1单片机技术课程设计任务书 (3)1.1.1课程设计任务 (3)1.1.2课程设计目的 (3)1.1.3课程设计要求 (3)1.1.4课程设计内容 (3)1.1.5课程设计报告要求 (3)1.1.6课程设计进度表安排 (4)1.1.7课程设计考核办法 (4)1.2总体设计方案(画出一个实现电路功能的大致框图) (5)2.硬件电路(各组成部分电路)设计及其原理说明 (6)2.1转速信号采集 (6)2.2转速信号处理电路 (7)2.3测量系统主机部分设计 (9)2.3.1复位电路 (9)2.3.2晶振电路 (11)2.3.3最小系统的仿真 (12)2.4显示部分设计 (13)3.软件系统设计 (18)3.1语言的选用 (18)3.2主程序初始化 (19)3.2.1定时器的初始化 (19)3.2.2中断允许控制 (20)4.元器件的选择及其相关技术数据,参数的计算 (22)4.1传感器 (22)4.2放大器 (24)4.3单片机AT89C52 (25)4.4LED显示器 (29)5.总体电路原理图及其整个电路的工作原理.............................................. 错误!未定义书签。

5.1总体电路原理图见附表A。

........................................................... 错误!未定义书签。

5.2转速测量系统的原理。

................................................................... 错误!未定义书签。

5.2.1转速测量方法........................................................................ 错误!未定义书签。

5.2.2转速测量原理........................................................................ 错误!未定义书签。

毕业设计(论文)基于单片机的智能型电机转速测定仪设计

目录1 引言 (2)2 系统实现 (2)3 硬件设计 (2)3.1 方案实现原理 (2)3.2 硬件设计框图 (3)3.3 硬件电路原理图 ........................................................................... 错误!未定义书签。

3.4 槽型光电传感器ITR8402 (4)3.5 ISP下载口 (5)3.6 电源电路 (5)3.7 脉冲信号完成电路 (5)3.8 单片机控制系统电路 (6)3.9 超速报警电路 (7)3.10 PCB连线 (8)4 程序设计 (8)4.1 程序设计思路 (9)4.2 系统程序 (10)5 设计总结 (14)参考文献 (15)致谢 (16)附录 (16)智能型电机转速测定仪设计摘要:本文详细介绍了一种基于单片机的智能型电机转速测定仪的设计。

该设计以at89s52单片机作为主控核心,与光电传感器、LED数码管、蜂鸣器等构成硬件操作,再利用C语言编程,最终完成电机转速测定仪的设计。

本文详细阐述了如何利用光电传感器实现电机转速的信号接受,运用单片机单片机at89s52对脉冲信号进行处理计算,然后通过数码显示管显示出来。

关键词:测速;光电传感器;at89s52单片机最小系统;电机;数码管;Intelligent Motor Speed Cryoscope DesignDengqiulingInformation Science and Technology school, Zhanjiang Normal University, Zhanjiang , 524048Abstract: This paper introduces a kind of intelligent motor speed based on single chip design of the HSP. This design as the core, at89s52 SCM control with photoelectric sensors, LED digital tube, hardware composition, etc, buzzer reusing the C programming language, and finally finished the design of motor speed tester. This paper expounds how to realize the motor speed by photoelectric sensor signal by monolithic integrated circuit at89s52 SCM, on the pulse signal processing, and then calculated by XianShiGuan digital display.Keywords: speed; Photoelectric sensor; At89s52 SCM system of minimum; Motor; Digital tube;1 引言近年来,随着电力电子技术、计算机技术及控制技术等的快速发展,伺服驱动系统不断朝着数字化、智能化方向发展.要满足高性能伺服驱动系统高精度、高可靠性等要求,转速控制是实现的关键环节.如何获得电动机精确的转速信号以实现转速的高精度控制,就成了单片机控制电机测度的一个突出的问题之一。

基于AT89S52单片机LCD数字测速仪设计

基于AT89S52单片机的LCD数字测速仪的设计在现代工业测量中,转速的测量显得非常重要。

本文基于at89s52单片机,利用optc光断续器和lcdl602液晶显示屏,对数字测速仪进行设计。

1 硬件结构设计本系统设计分为主控制模块、电源电路、lcd显示模块、信号输入模块、晶振电路、复位电路几个模块,系统结构框图如图1所示。

其中主模块采用at89s52单片机,信号输入主要采用optc光断续器。

(1)at89$52单片机。

at89s52单片机是一种低功耗、高性能cmos 8位微控制器,具有8k的系统可编程flash存储器。

设计采用at89s52作为系统的控制芯片,它的优点是体积小、抗干扰能力强、价格低廉、可靠性高、灵活性好、开发较为容易。

(2)optc光断续器。

optc光断续器即光电开关。

其工作原理是利用被检测物对光束的遮挡或反射,由同步回路选通电路,从而检测物体的有无。

物体不限于金属,所有能反射光线的物体均可被检测。

将其输入电流在发射器上转换为光信号射出,接收器再根据接收到的光线的强弱或有无对目标物体进行探测。

多数选用波光接近可见光的红外线光波型。

光电开关可分为:对射式光电开关和槽式光电开关。

设计采用对射式光电开关,这种光断续器具有下列特点:体积小、可靠性高,外围电路少,能与ttl、lstyl、cmos器件直接连接,工作电压范围大(vcc=4.5~16v)。

2 硬件工作原理电路以at89s52芯片为核心,充分利用单片机的运算及其控制功能,并采用主控模块、信号输入模块、电源电路、复位电路、晶振电路等各模块,通过系统化lcd显示模块实时显示所测速度的数值。

设计以optc光断续器作为信号源,optc光断续器将发光部分的gaas红外光二极管和感光部分的光电二极管以及信号处理电路集成在一块芯片上。

当轮子转动一周时,optc光断续器则产生一个感应信号,再将产生的感应信号转换成为数字信号输入单片机中,再经过数据的运算处理后便得到该轮子的实际速度。

基于AT89C52的机车光电转速传感器测控仪设计

Ke wo d y r s: P le S n o Mir po e s r Se tr us e sr co rc so tp moo

一

0 引言

T G 5机车光 电转 速传 感 器是 用 于检 测 铁路 机 Q1 车车辆 车轮转速 的光电式转 速传感 器 , 为机 车 电气 控 制系统提供 电脉 冲信 号 , 机车安全 、 是 可靠 、 常工 作 正

纨 彩 虹

( 州城 市学 院工 学 系机 电测 试研 究所 , 器性能 指标测 试 的必要 性 和传统测 试 仪 的 局限 性 , 针 引入 A 8C 2双微 处理 器模 块 结 构 , T95 设计 开 发 出先 进

而 实用 的高性 能 、 可靠性 的新 一 代光 电转速 传感 器测 控仪 , 光 电转 速 传感器 的驱 动 和测 试 工 作。介 绍 测控 仪 驱 动 电路 、 试 电 高 实现 测 路模 块 的硬件设 计 ; 过步进 电机驱 动程序 和测 试 电路程序 介 绍软 件 设计 工 作 。实 际 运行 表 明 , 开发 的测 控仪 提 升 了工作 效 率 并通 所

u nn iae h e eo e et g a dc nr l g is rn igidc tsted vlpd tsn n o t ln nt me ti rv sw rige ce c n et g ojci e ly,i hsd f i l n i oi u r n mpoe okn f in y a d tsn bet e rai t a ei t y i i v t ne

维普资讯

基于 A 8 C 2的机车光 电转速传 感器测控 仪设计 T9 5

姚 彩虹

基于 A 8 2的机 车光 电转速传感 器测控仪设 计 T9 5 C

基于AT89C52单片机的超声波测距仪的设计

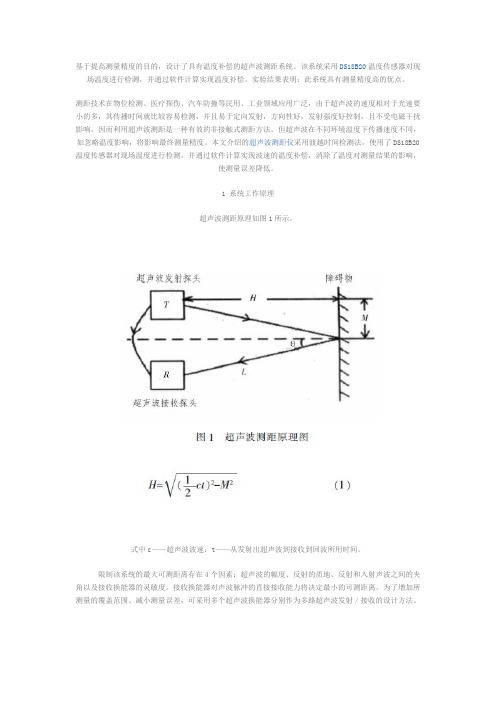

基于提高测量精度的目的,设计了具有温度补偿的超声波测距系统。

该系统采用DS18B20温度传感器对现场温度进行检测,并通过软件计算实现温度补偿。

实验结果表明:此系统具有测量精度高的优点。

测距技术在物位检测、医疗探伤、汽车防撞等民用、工业领域应用广泛,由于超声波的速度相对于光速要小的多,其传播时间就比较容易检测,并且易于定向发射,方向性好,发射强度好控制,且不受电磁干扰影响,因而利用超声波测距是一种有效的非接触式测距方法。

但超声波在不同环境温度下传播速度不同,如忽略温度影响,将影响最终测量精度。

本文介绍的超声波测距仪采用渡越时间检测法,使用了DS18B20温度传感器对现场温度进行检测,并通过软件计算实现波速的温度补偿,消除了温度对测量结果的影响,使测量误差降低。

1 系统工作原理超声波测距原理如图1所示。

式中c——超声波波速:t——从发射出超声波到接收到回波所用时间。

限制该系统的最大可测距离存在4个因素:超声波的幅度、反射的质地、反射和入射声波之间的夹角以及接收换能器的灵敏度。

接收换能器对声波脉冲的直接接收能力将决定最小的可测距离。

为了增加所测量的覆盖范围、减小测量误差,可采用多个超声波换能器分别作为多路超声波发射/接收的设计方法。

由于超声波属于声波范围,其波速c与温度有关,经过测量得出超声波的波速与温度的关系,如表1所示。

将测量的速度数据与温度数据进行一阶拟合得出:c=331.6+0.6107xT (2)式中T——当地温度。

在测距时,可通过温度传感器自动探测环境温度、确定其时的波速c。

波速确定后,只要测得超声波往返的时间t,即可求得距离H,这样能较精确地得出该环境下超声波经过的路程,提高了测量精确度。

本设计方案中使用渡越时间检测法,测距仪工作原理为:在由单片机发出驱动信号的同时,开启单片机中的计时器,开始计时。

发射探头发射出超声波,在由接收探头接收到第一回波的同时停止单片机计时器的计时,由于超声波在空气中的速度已知,根据公式即可求得探头与待测目标之间的距离。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于AT89C52单片机的转速测量仪设计

1 引言

测量转子速度的方法很多,但多数比较复杂[1]。

目前,测量转速的方法主要有四种[2]:机械式、电磁式、光电式和激光式。

机械式主要利用离心力原理,通过一个随轴转动的固定质量重锤带动自由轴套上下运动,根据不同转速对应不同轴套位置获得测量结果原理简单直接,不需额外电器设备,适用

于 要求不高、接触式的转速测量场合。

电磁式系统由电磁传感器和安装在轴上的齿盘组成,主轴转动带动齿盘旋转,齿牙通过传感器时引起电路磁阻变化,经过放大整形后形成脉冲,通过脉冲得到转速值。

由于受齿盘加工 、齿牙 分辨间隔、电路 计数频率等限制,测量 不能保证。

光电式结构类似于电磁式结构,把旋转齿盘换作光电编码盘或黑白相间的反射条纹,把电磁传感器换作光电接收器,通过对反射回来的光脉冲信号计数得到测量结果。

由于受条纹 分辨间隔、电路 计数频率等限制,测量 不能保证,所测转速值和电磁式一样为两个计数脉冲间距的平均值。

激光测速技术(LDV)是一种正在发展中的测速技术,通过激光多普勒效应获得转动体的瞬时角速度,理论上具有很高的瞬时转速测量 ,但目前实际产品 不够高,并且价格昂贵,在实际使用上受到限制。

通过改进已有的电磁式传感器,设计一种适于瞬时转速测量的新型传感器,在旋转机械瞬时状态分析中具有一定的实际意义。

本文以传统的电磁式系统为基础,研制一种使用红外辐射技术的新型转速测量仪,安装方便,对周围环境要求不高,可以很容易地完成转速的测量。

具有较宽的动态测量范围,测量 较高。

2 系统设计

测速系统总体结构如图1所示,主要包括红外测速传感器(由红外发射与接收电路和齿盘组成)、信号处理电路、单片机以及数字显示部分。

其工作过程如下:当齿盘旋转时,由于轮齿的遮挡,红外发射管与接收管之间的红外线光路时断时续,信号处理电路将此变化的光信号转换为电脉冲信号,一个脉冲信号即表示齿盘转过一个齿。

单片机对脉冲进行计数,同时通过其内部的计时器对接收一定数目的脉冲计时,根据脉冲数目及所用时间就可计算出齿盘的转速, 通过数字显示部分将转速显示出来。

2.1 系统硬件设计

根据红外测速的原理,系统的电路设计如图2所示。

本系统采用AT89C52单片机,它是美国ATMEL公司生产的低电压,高性能CMOS8位单片机,片内含8KB的可反复擦写的Flash程序存储器和

256B的随机数据存储器(RAM),器件采用ATMEL公司的高密度、非易失性存储技术生产,与标准MS-51指令系统及8052产品引脚兼容,片内置有8位中央处理器(CPU)。

功能强大的AT89C52单片机适用于许多较为复杂的控制应用场合。

电路中选用红外光敏二极管作为受光器件,它与红外发光二极管一起组成一对红外发射接收管,红外光敏二极管在电路中处于反向工作状态。

没有光照射时,光敏二极管处于截止状态,反向电阻很大,反向电流(暗电流)很小。

随着光照的增强,光敏二极管处于导通状态,其反向电阻减小,反向电流(光电流)增大,其光电流与照度之间呈线性关系。

转速显示选用字符型液晶显示模块(LCM)JHD12864,可显示16×8或16×16点阵字符。

其主控制驱动电路为HD44780,具有标准的接口特性,适配M6800系列和MCS-51系列MCU的操作时序;模块内部具有64个字节的自定义字符RAM,可自定义显示字符。

该模块采用+5V电源供电,共有20个引脚,其与单片机的接口路如图2所示,其中可变电阻RW2用来调节显示器的对比度。

3.2系统软件设计

3.2.1计时方案的选择

根据计时方案的不同,目前数字式转速测量装置的计时方法主要有M 法、T法和同步M/T法。

M 法测速是在相等的时间间隔△t内读取脉冲数M,由M/△t计算出转速,速度越高在△t时间内计得的M 就越多,由±1个计数脉冲误差所引起的转速测量误差就越小,故该法适用于高速。

T法测速是

根据相邻两个脉冲时间间隔对应的时钟脉冲计数值m 来计算转速的,转速越慢或每转脉冲数越多,其计数值m就越多,计数器±l个计数脉冲所引起的误差就越小,故该法适用于低速。

上述两种方法测量的 误差反比于速度采样时间T(Hp:时间间隔△t或计数值m),因此在稳态测量和实时性要求不高的场合,可取较大的T 以保证足够的测量 。

但在动态测量和实时控制系统中,往往对转速测量的实时性有较高的要求。

因此,采样时间T不能随意取大,为了解决既要周期小,又要测速 高的矛盾,可采用同步M/T法。

这种方法的特点是不固定定时时间△t′,以记录到完整的盘脉冲为准,主要是设法使M 与△t′同步,从整数个盘脉冲开始计时,同样在整数个盘脉冲结束计时,记录到的是整数个盘脉冲,且与计时是“同步” 的。

其原理如图3所示,在采样时间△t时间内实际计时时间△t′开始于 盘脉冲的下降沿,终止于 一个脉冲的下降沿,因而得到整数个盘脉冲,消除了M 法和T法中±1个脉冲引入的误差。

鉴于几种方法的比较,在设计中采用同步M/T法设计本测速系统。

3.2.2 软件结构划分

采用结构化软件设计的方法,使得设计简单,易于调试和移植,提高编程效率。

采用结构化设计软件的方法将本系统软件划分为图4所示的4个模块:齿数计数模块、计时模块、转速计算模块和转速显示模块。

其中 主要的是计时模块和转速计算模块

(1) 计时模块

由图2可知当红外线发射管发射的红外线未被轮齿挡住时,接收管受红外线照射呈导通状态,经反相器输入到单片机中断端口的电压为高电平,不产生中断;而当红外线发射管发射的红外线被轮齿挡住时,接收管不受红外线照射则呈截止状态,经反相器输入到单片机中断端口的电压跳变为低电平。

从而激活中断程序对脉冲进行计数。

计数流程图如图5所示。

由于计数需要与计时同步,所以需要在产生 次红外光被挡住时(红外光被挡住时Pass=0,反之Pass=1),也即中断口电位由高变低时打开定时器。

由于实验中的齿盘共有108个齿,为了提高测量的实时性,把108个齿分成9等份,当计数值(Num)为12时关闭定时器并读取定时器的计时值。

(2) 转速计算模块

由于系统采用同步M/T法测量转速,所以计算转速时,需要的参数有盘脉冲数和计时值。

本系统中AT89C52单片机采用频率为12MHz的外接晶振,则每个机器周期为1us。

单片机定时器的计数脉冲周期为一个机器周期,若定时器从零开时计数,关闭定时器时其计数值为m,则计时时间就是m微秒。

计算转速部分程序如下。

m=TH0×256 //读出计数器的计数变量TH0,并将其左移8位

m=TH0+TL0 //获得时钟脉冲数

time=m //计算出计时时间

n=60*106/(9*time) //计算转速r/min

5 结束语

本文作者的创新点是以红外传感器代替了传统的电磁式传感器,系统的硬件电路简单,测量转速范围较宽,且具有较高的测量 ,对于低转速的测量也有相当高的 。

并充分利用了单片机的内部资源,有很高的性价比。

可用于各行业转速的非接触式检测和控制中。