粉煤灰烧失量试验方法及公式

粉煤灰检验操作方法与步骤

粉煤灰检验操作方法与步骤1.1粉煤灰含水量的测定:(1)需用仪器:天平(分度值不大于0.05g ),电热干燥箱,干燥器。

(2)试验步骤:① 称取粉煤灰试样50g (W 1,准确至0.01g ),倒入蒸发皿中。

② 将烘干箱温度调整并控制在105℃~110℃。

③ 将试样放入烘干箱内烘至恒重,取出放在干燥器中冷却至室温后称量(W 2,准确至0.01g )。

(3)结果计算:含水量 100121⨯-=W W W W %(精确至0.1%) 1.2粉煤灰的细度测定(1)需用仪器:负压筛析仪,0.045mm 方孔筛,架盘天平 (最大称量100g , 分度值不大于0.05g )。

(2)试验步骤:① 将测试用粉煤灰样品置于温度为105℃~110℃烘干箱内烘至恒重,取出放在干燥器中冷却至室温。

② 检查方孔筛,必须洁净、无破损。

把方孔筛放在筛座上,盖上筛盖,接通电源,检查控制系统,调节负压至4000Pa~6000Pa 范围内;当负压偏低时,清理集尘瓶及滤尘布,使负压能达到规定要求。

③ 称取试样10g (G 0,准确至0.01g ),倒入方孔筛筛网上,置于负压筛析仪上连续筛析3min 。

当有样品附着筛盖时,可轻敲筛盖将其震落。

注意试验过程中样品不得散失到筛外。

③ 筛析仪停机后观察筛余物,如出现颗粒成球、粘筛或有细颗粒沉积在筛框边缘,用毛刷将细颗粒轻轻刷开,将定时开关拨到手动位置,再筛析1~3min 直至筛分彻底为止。

将筛网内的筛余物收集并称其质量(G 1,准确至0.01g )(3)结果计算:筛余百分量F =10001 G G ( % ),计算至0.1%。

1.3粉煤灰的需水量比测定(胶砂法)原理:按GB/T 2419测定试验胶砂和对比胶砂的流动度,以二者流动度达到130mm —140mm 时的加水量之比确定粉煤灰的需水量比。

(1)需用仪器及材料:天平(量程不小于1000g ,最小分度值不大于1g ),水泥(GSB14—1510强度检验用水泥标准样品),标准砂(符合GB/T 17671—1999规定的0.5mm —1.0mm 的中级砂),水泥胶砂搅拌机,流动度跳桌。

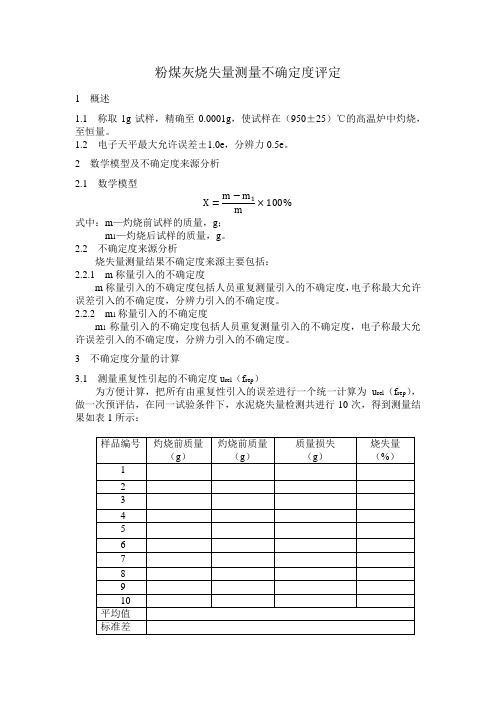

粉煤灰烧失量不确定度评定

粉煤灰烧失量测量不确定度评定1概述1.1 称取1g试样,精确至0.0001g,使试样在(950±25)℃的高温炉中灼烧,至恒量。

1.2 电子天平最大允许误差±1.0e,分辨力0.5e。

2数学模型及不确定度来源分析2.1 数学模型式中:m—灼烧前试样的质量,g;m1—灼烧后试样的质量,g。

2.2 不确定度来源分析烧失量测量结果不确定度来源主要包括:2.2.1 m称量引入的不确定度m称量引入的不确定度包括人员重复测量引入的不确定度,电子称最大允许误差引入的不确定度,分辨力引入的不确定度。

2.2.2 m1称量引入的不确定度m1称量引入的不确定度包括人员重复测量引入的不确定度,电子称最大允许误差引入的不确定度,分辨力引入的不确定度。

3不确定度分量的计算3.1 测量重复性引起的不确定度u rel(f rep)为方便计算,把所有由重复性引入的误差进行一个统一计算为u rel(f rep),做一次预评估,在同一试验条件下,水泥烧失量检测共进行10次,得到测量结果如表1所示:单次试验标准差使用贝塞尔公式计算:则相对不确定度()3.2 m称量引起的不确定度u rel(m)称量时人员重复性引起的不确定度已归入u rel(f rep),不再另外计算。

3.2.1 电子天平最大允许误差引起的不确定度u rel1(m)经查电子天平检定证书,在0≤m≤50g的时候,最大允许误差为±1.0e,所以区间半宽度为1.0e=1mg,符合B类评定标准,包含因子,则:3.2.2 电子天平分辨力引起的不确定度u rel2(m)电子天平分辨力为1.0e=1mg,区间半宽度为0.5mg,符合B类评定标准,包含因子3.2.3 合成不确定度u rel(m)=3.3 m1称量引起的不确定度u rel(m1)m1与m在相同条件下用同一天平称量,所以拥有相同的不确定度,则:4相对合成不确定度u Arel(X)因为,m1与m在同一天平测量,所以它们为相关量,但m1与m是相减或相除,所以为负相关,相关系数接近-1,系统误差相互抵消,因此,这里可以采用互不相关的方法计算。

粉煤灰烧失量

粉煤灰烧失量(%)试验取样方法一、粉煤灰烧失量(%)试验取样方法及数量以连续供应的200t相同等级的粉煤灰为一批,不足200t亦按一批论,粉煤灰的数量按干灰(含水率小于1%)的重量计算。

散装灰取样——从不同部位取15份试样,每份试样1~3kg,混合均匀,按四分法缩取比试验所需量大一倍的试样(称为平均试样)。

袋装灰取样——从每批中抽10袋,并从每袋中各取试样不少于1kg,混合均匀,按四分法缩取比试验所需量大一倍的试样(称为平均试样)。

二、试验方法:按四分法取样,准确称取1g试样,置于已灼烧恒重的瓷坩埚中,将盖斜置与坩埚上,防在高温炉内从低温开始逐渐升高温度,在950~1000℃以灼烧15~20min,取出坩埚,置于干燥器中冷至室温。

称量,如此反复灼烧,直至恒重。

三、计算:烧失量(%)S=(G1-G2)/G1*100G1烧前质量,G2烧后质量。

四、粉煤灰必试项目试验结果评定标准评定依据《用于水泥和混凝土中的粉煤灰》(GB1596-91),其品质指标应符合下表规定:烧失量(%)不大于Ⅰ级5% Ⅱ级8 % Ⅲ级15%三)、掺合料“混凝土中掺用矿物掺合料的质量应符合现行标准《混凝土矿物外加剂应用技术规程》DB/T1013-2004 J10364-2004《用于水泥和混凝土中的粉煤灰》GB/T1596-2005等的规定。

矿物掺合料的掺量应通过试验确定。

检查数量:按进场的批次和产品的抽样检验方案确定。

检查方法:检查出厂合格证和进场复验报告。

“混凝土生产中为改善其某些性能、调节混凝土强度等级、节约水泥材料、而加入的人造或工业废料及天然的矿物材料,称为混凝土掺合料。

其可分为活性掺合料和非活性掺合料。

活性掺合料是指某些自身具有水硬性的材料,如碱性粒化高炉矿渣、增钙液态渣、烧页岩灰等。

或者某些自身不具有水硬性,但经磨细与石灰或石灰和石膏拌合在一起,加水后能在常温下具有胶凝性的水化产物,既能在水中也能在空气中硬化,这种材料称为具有活性的水硬性材料,如酸性粒化高炉矿渣、硅粉、沸石粉、粉煤灰、烧页岩以及火山灰质材料,如火山灰、浮石、凝灰岩、硅藻土、蛋白石等。

粉煤灰烧失量试验方法

粉煤灰烧失量试验方法

1.依据标准:《公路工程无机结合料稳定材料试验规程》JTG E51-2009(T0817-2009)。

2.试验目的及适用范围:本方法主要用于粉煤灰烧失量的测定。

3.试验准备

3.1试验仪器

3.2试样准备

3.2.1将粉煤灰用四分法缩减至10g余左右,如有大颗粒存在,须在研钵中磨细至无不均匀颗粒存在为止,置于小烧杯中在105-110℃烘干至恒量,储存于干燥器中,以备试验用。

4.试验步骤

依据《公路工程无机结合料稳定材料试验规程JTG E51-2009》T0817-2009中的步骤进行试验。

5.试验结果整理

5.1 烧失量按下式计算;

式中:X —烧失量(%);

m 0—试样的质量(g );

m n —灼烧后试样的质量(g )。

5.2平行试验两次,允许重复性误差为0.15%。

5.3试验结果精确至0.01%

6.试验报告

试验报告包括:①粉煤灰的来源;②试验方法名称;③粉煤灰的烧失量。

7.试验注意事项

7.1反复灼烧,直至连续两次称量之差小于0.0005g 时即达到恒量。

1000

0⨯-=m m m X n。

粉煤灰试验分析方法

2.粉煤灰中的主要矿物组分

第二节 形成条件对粉煤灰性能的影响

一、煤中一些元素对煤灰中矿物形成 的影响 二、矿物赋存特征对粉煤灰特性的影 响

1.对粉煤灰成分的影响 2.对粉煤灰显微结构的影响

三、燃烧条件对粉煤灰性能的影响

1.锅炉容量对粉煤灰性能的影响 2.锅炉类型对粉煤灰的影响

十、漂珠含量的测定

测定步骤如下。 ①称取1kg左右的粉煤灰样品(W1),置 于塑料桶中,加入自来水,用力搅拌,静 置2~5min,捞出水面浮物,重复此操作5~8 次,直至水面上不在有浮物出现为止。 ②将各次捞出的服务脱水、烘干、称重 (W2)。

③称取(1.0±0.1)g烘干的浮物样品 (W3 ),研磨后均匀置于瓷盘内,于 (815±10)℃的高温电炉内燃烧30min, 取出冷却2~3min,移入干燥器内冷却至室 温后称重(W4)。按下式计算漂珠含量P (%): P= W2W4/W1W3×100

四、收尘方式对粉煤灰性能的影响

五、洁净煤技术的实施对粉煤灰性能的影 响

1.常压流化床燃烧灰渣

2.增压流化床燃烧灰渣(PFBCA)

3.烟气脱硫副产物

பைடு நூலகம்

4.高碳粉煤灰

第三节 漂珠的理化性质

一、漂珠的物理性质

二、漂珠的化学性质

第四节 沉珠的理化性质

一、沉珠的物理性质

第九章 粉煤灰试验分析方法

第一节 粉煤灰的采样和制样方法

一 概述 二 采样与制样的基本原则

第二节 粉煤灰物理特性分析

一、外观和颜色 二、粉煤灰的烧失量、含水量的测定 三、密度和堆密度(容重) 四、细度和粒度组成

五、比表面积 六、需水量比 七、火山灰活性指数 八、安定性和干缩性 九、均匀性

水泥粉煤灰烧失量不确定度评定

水泥(粉煤灰)烧失量不确定度评定 15.2.1 试验方法与数学模型试验方法为GB/T176-1996《水泥化学分析方法》中规定的重量法。

烧失量即为水泥(粉煤灰)在950~1000℃灼烧15~20分钟后的质量损失,数学模型为:X=0121W W W W --式中: X ——水泥烧失量(%)W 1——水泥样质量+坩埚质量(g )W 2——灼烧恒重后水泥残留物质量+坩埚质量(g ) W 0——空坩埚恒重后的质量(g )15.2.2 不确定度评定步骤8.2.2.1 不确定度来源分析与估算采用B 类评定。

不确定度来源主要为称量误差及坩埚灼烧后的重量变化,根据以前的试验数据及经验估计出各分量的相对标准差:a) W 1的称量误差,用万分之一天平称量,其相对标准差为:σ1=0.0005/W 1b) W 2的称量误差,用万分之一天平称量,其相对标准差为:σ2=0.0005/W 2 c) W 0的称量误差,用万分之一天平称量,其相对标准差为:σ0=0.0005/W 0 d) 虽然试验规范规定先把坩埚灼烧至恒重后再进行试验,但实际上所谓“恒重”后的坩埚,在高温下灼烧后还是会有微小的重量变化,由此而来了试验结果的误差,因此,还应加上一个坩埚的重量变化修正值的标准差ΔW 。

一般样品经两次灼烧后可达到恒重,根据经验估计两次灼烧灼烧后坩埚的重量变化最大为0.0008g 。

则相对标准差为00.0008W15.2.2.2 不确定度评定步骤各分量的灵敏系数为:a) C 1=1W X ∂∂=()2010W W W -- b) C 2=2W X ∂∂=011W W --c) C 0=0W P ∂∂=()20121W W W W -- d) C ΔW =W P∆∂∂=-011W W -由于各分量互不相关,合成方差为:U C 2=(C 1σ1)2+(C 2σ2)2+(C 0σ0)2+(C ΔW σΔW)2合成标准不确定度即为:U C正态分布下,当置信概率为97%时,包含因子k=2.58 测量水泥(粉煤灰)烧失量的扩展不确定度为:U 扩=kU C。

粉煤灰试验取样方法及数量

一、粉煤灰烧失量(%)试验取样方法及数量以连续供应的200t相同等级的粉煤灰为一批,不足200t亦按一批论,粉煤灰的数量按干灰(含水率小于1%)的重量计算。

散装灰取样——从不同部位取15份试样,每份试样1~3kg,混合均匀,按四分法缩取比试验所需量大一倍的试样(称为平均试样)。

袋装灰取样——从每批中抽10袋,并从每袋中各取试样不少于1kg,混合均匀,按四分法缩取比试验所需量大一倍的试样(称为平均试样)。

二、试验方法:按四分法取样,准确称取1g试样,置于已灼烧恒重的瓷坩埚中,将盖斜置与坩埚上,放在高温炉内从低温开始逐渐升高温度,在950~1000℃以灼烧15~20min,取出坩埚,置于干燥器中冷至室温。

称量,如此反复灼烧,直至恒重。

三、计算:烧失量(%)S=(G1-G2)/G1*100G1烧前质量,G2烧后质量。

四、粉煤灰必试项目试验结果评定标准评定依据《用于水泥和混凝土中的粉煤灰》(GB1596-91),其品质指标应符合下表规定:烧失量(%)不大于Ⅰ级5%Ⅱ级8 %Ⅲ级15%粉煤灰烧失量对混凝土有什么影响?烧失量大的话,主要降低粉煤灰的减水效应和活性效应,烧失量是粉煤灰分级的一个重要指标.粉煤灰烧失量对高性能混凝土有何影响?烧失量大的话,主要降低粉煤灰的减水效应和活性效应,国家对粉煤灰分级有规定的,烧失量大会降级的.粉煤灰细度的试验方法和步骤?粉煤灰细度试验方法 A.1 范围本附录规定了粉煤灰细度试验用负压筛析仪的结构和组成,适用于粉煤灰细度的试验。

A.2 原理利用气流作为筛分的动力和介质,通过旋转的喷嘴喷出的气流作用使筛网里的待测粉状物料呈流态化,并在整个系统负压的作用下,将细颗粒通过筛网抽走,从而达到筛分的目的。

A.3 仪器设备A.3.1 负压筛析仪负压筛析仪主要由45um方孔筛、筛座、真空源和收尘器等组成,其中45um方孔筛内径为φ150mm,高度为25mm,45um方孔筛及负压筛析仪筛座结构示意图如图A1所示。

粉煤灰细度、烧失量试验

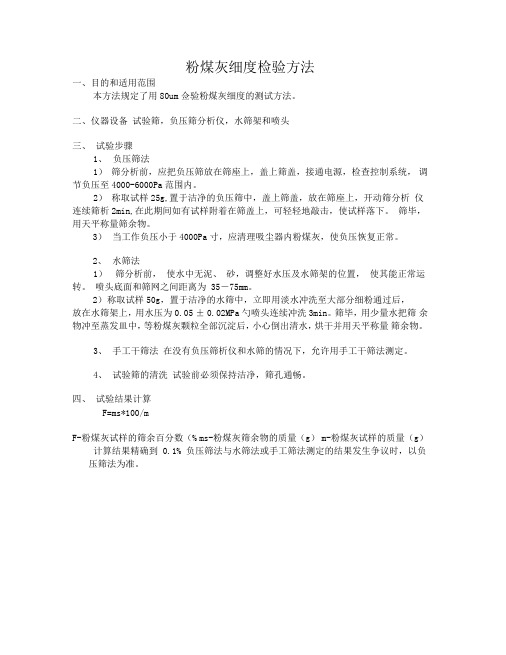

粉煤灰细度检验方法一、目的和适用范围本方法规定了用80um佥验粉煤灰细度的测试方法。

二、仪器设备试验筛,负压筛分析仪,水筛架和喷头三、试验步骤1、负压筛法1)筛分析前,应把负压筛放在筛座上,盖上筛盖,接通电源,检查控制系统,调节负压至4000-6000Pa范围内。

2)称取试样25g,置于洁净的负压筛中,盖上筛盖,放在筛座上,开动筛分析仪连续筛析2min,在此期间如有试样附着在筛盖上,可轻轻地敲击,使试样落下。

筛毕,用天平称量筛余物。

3)当工作负压小于4000Pa寸,应清理吸尘器内粉煤灰,使负压恢复正常。

2、水筛法1)筛分析前,使水中无泥、砂,调整好水压及水筛架的位置,使其能正常运转。

喷头底面和筛网之间距离为 35-75mm。

2)称取试样50g,置于洁净的水筛中,立即用淡水冲洗至大部分细粉通过后,放在水筛架上,用水压为0.05 ± 0.02MPa勺喷头连续冲洗3min。

筛毕,用少量水把筛余物冲至蒸发皿中,等粉煤灰颗粒全部沉淀后,小心倒出清水,烘干并用天平称量筛余物。

3、手工干筛法在没有负压筛析仪和水筛的情况下,允许用手工干筛法测定。

4、试验筛的清洗试验前必须保持洁净,筛孔通畅。

四、试验结果计算F=ms*100/mF-粉煤灰试样的筛余百分数(% ms-粉煤灰筛余物的质量(g)m-粉煤灰试样的质量(g)计算结果精确到 0.1% 负压筛法与水筛法或手工筛法测定的结果发生争议时,以负压筛法为准。

粉煤灰烧失量试验、仪器设备高温炉:自动控制温度达1300C。

分析天平:称量 100g瓷坩锅、干燥器、坩埚钳等、试验步骤称取通过1m筛孔的烘干粉煤灰时称准到O.OOOIg ;重复灼烧称量,至少两次质量相差小于0.5mg,即为恒量。

至少做一次平行试验。

三、结果整理烧失量(%) = [m-(m2-m1)]*100/mm-- 烘干粉煤灰质量, gm1-- 空坩埚质量, gm2-- 灼烧后粉煤灰+坩埚质量, g烧失量测定结果允许偏差测定值绝对偏差相对偏差>50 < 0.9 1.0 〜1.550 〜30 < 0.7 1.5 〜2.030 〜10 < 0.5 2.0 〜3.010〜 5 < 0.3 3.0 〜 4.05〜 1 < 0.2 4.0 〜5.01〜0.1 < 0.05 5.0 〜 6.00.1 〜 0.05 < 0.006 6.0 〜 8.00.05〜0.01 < 0.004 8.0 〜10.00.01 〜0.005 < 0.001 10.0 〜120.005〜0.001 < 0.0006 12 〜15.0< 0.001 < 0.00015 15.0 〜 20.0。