纯电动汽车整车控制器技术要求

纯电动汽车整车控制器(vcu)研究

车辆工程技术 2 车辆技术纯电动汽车整车控制器(VCU)研究宋述铨(天津优控智行科技有限公司,天津 300000)摘 要:电动汽车主要由电池管理系统(BMS),整车控制系统(VCS),以及电机控制器(MCU)等构成。

整车控制器(VCU)是电动汽车的重要控制结构,对汽车的各种信息进行检测、对车内通信网络和异常信息进行监控等,能够提高整车驾驶性能,进行制动能量回馈完善能源管理。

提升整车舒适性,使用户获得完美体验。

关键词:纯电动汽车;整车控制器;完美体验 随着社会的发展与科技的进步,各个城市的汽车使用户喷井式增加。

传统的内燃机汽车消耗石油,排出大量废气,使得城市的空气质量不断下降。

纯电动汽车由于不使用传统化石能源,对环境不造成污染,受到人们的青睐。

随着科技的进步,电动汽车的核心技术不断地革新与突破,逐渐完善的城市基础设施提供了有利的帮助,电动汽车已经成为潜力股,逐步取代传统汽车变为可能。

本文从汽车结构出发,结合整车信息传输过程,设计了整车控制器的软硬件结构。

1 整车电控系统组成 整车电控系统主要由整车控制器VCU为核心,通过硬线信号指挥各控制器使能,通过CAN总线信号控制储能系统、电机系统等关键总成执行相应的上下电动作以及扭矩指令。

最终完成整车的驾驶运行以及高压充电。

其中,低压部分完成车辆控制器供电和信号采集通讯。

高压部分通过高压线束将动力电池的电能传输到空调压缩机、电动机等高压供电设备,实现动力电能的传输。

其中电机、电池、电控系统被称为“三电”系统,主要包括:1.1 整车控制器 整车控制器系统为整车的运行大脑,具有高可靠性、高运行效率、逻辑缤密性。

整车控制系统上电后首先运行初始化程序并且自检,在自身没有问题后驱动端口使能储能系统、电机系统上电。

储能系统和电机系统完成上电后同样分别进行上电自检。

所有系统自检无故障且驾驶员有上高压指令时,整车控制系统通过总线驱动储能系统、电机系统完成上高压动作。

1.2 储能系统 储能系统包括动力电池组和BMS管理单元。

纯电动汽车整车控制器(TAC)

整车控制器通过CAN总线接口连接到整车的CAN网络上与整车其余控制节点进行信息交换和控制。

控制器硬件包括微处理器、CAN通信模块、BDM调试模块、串口通信模块、电源及保护电路模块等。微处理器选用了Motorola公司专门为汽车电子开发的MCgS12,它具有运算速度快和内部资源与接口丰富的特点,适合实现整车复杂的控制策略和算法。CAN通信模块符合CAN2.0B技术规范,采用了光电隔离、电源隔离等多项抗干扰设计;BDM调试模块用于实时对控制程序进行调试、修改;串口通信模块用于对控制系统的诊断和标定; 电源模块进行了二级滤波的冗余设计,保证控制器在车载12V系统供电情况下正常工作,并具短路保护功能。

其硬件结构框图如图一所示。

整车控制器实物图如图二所示。

性能指标:

1)工作环境温度: -30℃—+80℃

2)相 对湿度: 5%~93%

3)海 拔高度: 不大于3000m

4)工作电压: 18VDC—32VDC

5)防护等级: IP65

功能指标:

1)系统响应快,实时性高

2)采用双路CAN总线(商用车SAE J1939协议)

3)多路模拟量采样(采样精度10位);2路模拟量输出(精度12位)

4)多路低/高端开关输出

5)多路I/O输入

6)关键信息存储

7)脉冲输入捕捉

8)低功耗,休眠唤醒功能

该项目使用的INFINEON的物料清单:

TC1782

TLE7368-Biblioteka ETLE6240GPBTS4880R

IPG20N06S2L-65

整车控制器产品进货检验规范

整车控制器一.对进货的整车控制器(VCU)需符合以下基本设计原则及要求1 必须保证整车控制器在工作条件下的可靠性。

2 整车控制器设计应考虑其经济性、密闭性、抗震性等。

3 整车控制器要考虑避免电磁干扰问题。

4 整车控制器设计文件应包括电路原理图、控制系统图和使用说明书等。

5 在整车控制器凡存在潜在危险的区域应安装安全操作标志,其标志应符合GB/T 5465.2的有关规定。

6 设备中所采用的元器件,必须符合该类元器件各自的相应标准。

所有元器件的选用应符合制造厂规定的设计定额(如电压、电流、温度等),不仅要考虑到正常的工作条件下的使用,而且要考虑到设备在最不利条件下的使用。

7 接插件应该采用防水防潮的汽车电子专用接插件。

8 设备中所使用的导线颜色应符合QC/T 730-2005的规定。

9 设备中所使用的印制线路板要符合GB/T 4588.3和GB/T 16261 的有关规定。

10 控制器需要丰富的AD和IO资源接口,以实现整车控制器通用性。

11 设备要具有良好的电磁兼容性,满足国家相关的电磁兼容性标准。

能适应任何路况下,车辆的震动与冲击。

并且在纯电动汽车中,采用了大功率电机驱动,相当于引入了一个强干扰源,会对整车电子设备产生强烈的电磁干扰,所以这就要求整车总成控制器有较强的抗干扰能力。

12 设备总体技术指标满足QC/T413-2002《汽车电气设备基本技术条件》要求。

二.图样及文件整车控制器模块应符合本期初制定的要求,并应按照经规定程序批准的图样及设计文件制造。

三.标准试验环境试验条件按QC/T 413的规定1 外观检查1.1 目视检查整车控制器模块外观应无可能会影响产品性能和功能的缺陷,例如:损坏、破损、裂纹、变形、锈蚀、化学腐蚀、掉色、进水等。

1.2 在焊锡表面应符合4.1、4.3要求。

2.外形及安装尺寸检查外形及安装尺寸检查应符合4.1.3规定。

3.性能、功能检查在规定试验条件下,以25.5±1.5V(或专用规范规定电压)检查整车控制器模块的性能参数和功能,应符合4.2规定要求。

汽车电动汽车用电机及控制器布置规范

电动汽车用电机及控制器布置规范1范围本蟒准规定了电动汽车用电机及控制器(以下荷称电机及控制器)及其相关附件的布置形式和布置原则°本标准适应于本公司生产的混合动力、纯电动等所有新能源车型.2规范性引用文件下列文件对于本文件的应用是必不“少的。

凡是注日期的引用文件,仪所注日期的版本适用于本文件。

凡是不注日期的引用文件,其量新版本(包括所有的修改单)适用于本文件。

Q/OC JT108-2008整车二维数模装配间隙设计3术语和定义Q/OC TU08—2008界定的术语和定义适用于本标?(L4布置形式4-1分类电机及控制器布置可简单分为前丘、后置,控制器一般布置在电机正上方。

4.2纯电动汽车本公司研发的纯电动汽车的电机布置一段为前置,其布置形式如下二a)纯电动汽车电机前过,电机与减速器同轴布:a,与整车ZX平面垂直,如图1所示:b)貌电动汽车控制器前置.为了接线方便和缩近堆束长度,控制群布置在电机接战盒位置的正上•方与整车ZX平面垂直,如图2所示工图1前置电机布置形式I图2前亘控翻器布克形式]<3混合动力汽车混合动力汽车的电机布置M以前置也可以后置,其布置形式如下,El)混合动力汽车电机前置,电机与发动机同轴布置与整车ZX平面垂直,如图3所示:b)混合动力汽车控制楼而置,为了接线方便和筋短缓束长度,同时要避让发动机及其附件J控制器布置在电机上方与整车ZX平面垂直,如图4所示Fc)混合动力汽车电机及控制器后置,为了实现四强功能,发动机前置,电驱动桥后:B・电机及控制器后置,电机与旗速器同轴布丘修整车ZX平面垂直.图3前五电机布适形式n图4前置控制赤布置形式II图5后置电机布置形式对于电机、控制器及其附件的布置,底保证工作川配J井能灌足整车布置的需要和整车性能的发挥;应保证机舱与发动机、变速器,底盘之间布置和设计的合理也电机及控制器的通风散热.诏音隔热良好,与其他零部件最小间隙合理、拆卸方便F同时还要保证安装T艺性、有足热的刚度和强度.一般从以下几个方面进行布置考出r动、除占间隙要求工装配工艺性要求;雄脩方便性等要求:。

整车控制系统、整车控制器

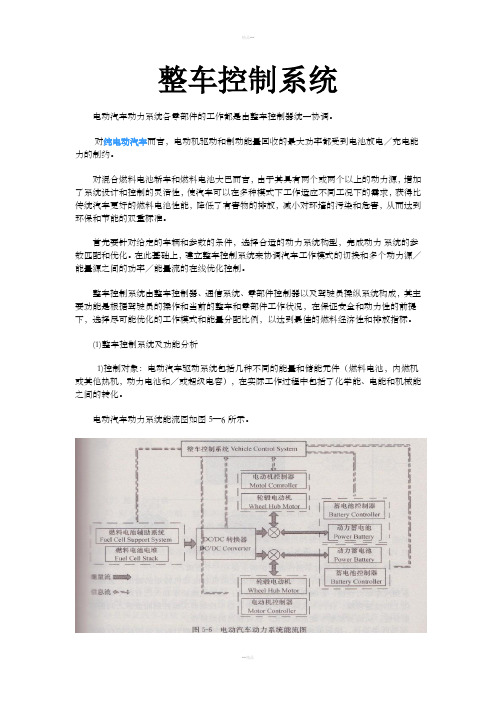

整车控制系统电动汽车动力系统各零部件的工作都是由整车控制器统一协调。

对纯电动汽车而言,电动机驱动和制动能量回收的最大功率都受到电池放电/充电能力的制约。

对混合燃料电池轿车和燃料电池大巴而言,由于其具有两个或两个以上的动力源,增加了系统设计和控制的灵活性,使汽车可以在多种模式下工作适应不同工况下的需求,获得比传统汽车更好的燃料电池性能,降低了有害物的排放,减小对环境的污染和危害,从而达到环保和节能的双重标准。

首先要针对给定的车辆和参数的条件,选择合适的动力系统构型,完成动力系统的参数匹配和优化。

在此基础上,建立整车控制系统来协调汽车工作模式的切换和多个动力源/能量源之间的功率/能量流的在线优化控制。

整车控制系统由整车控制器、通信系统、零部件控制器以及驾驶员操纵系统构成,其主要功能是根据驾驶员的操作和当前的整车和零部件工作状况,在保证安全和动力性的前提下,选择尽可能优化的工作模式和能量分配比例,以达到最佳的燃料经济性和排放指标。

(1)整车控制系统及功能分析1)控制对象:电动汽车驱动系统包括几种不同的能量和储能元件(燃料电池,内燃机或其他热机,动力电池和/或超级电容),在实际工作过程中包括了化学能、电能和机械能之间的转化。

电动汽车动力系统能流图如图5—6所示。

2)整车控制系统结构:电动汽车动力系统的部件都有自己的控制器,为分布式分层控制提供了基础。

分布式分层控制可以实现控制系统的拓扑分离和功能分离。

拓扑分离使得物理结构上各个子系统控制系统分布在不同位置上,从而减少了电磁干扰,功能分离使得各个子部件完成相对独立的功能,从而可以减少子部件的相互影响并提高了容错能力。

电动汽车分层结构控制系统如图5-7所示。

最底层是执行层,由部件控制器和一些执行单元组成,其任务是正确执行中间层发送的指令,这些指令通过CAN总线进行交互,并且有一定的自适应和极限保护功能;中间层是协调层,也就是整车控制器(VMS),它的主要任务一方面根据驾驶员的各种操作和汽车当前的状态解释驾驶员的意图,另一方面根据执行层的当前状态,做出最优的协调控制;最高层是组织层,由驾驶员或者制动驾驶仪来实现车辆控制的闭环。

电动的汽车整车控制器设计要求规范2018-10-15

目录1 整车控制器控制功能和原理 (1)2 纯电动客车总成分布式网络架构 (1)3 整车控制器开发流程 (3)3.1 整车及控制策略仿真 (4)3.2 整车软硬件开发 (5)3.2.1 整车控制器的硬件开发 (6)3.2.2 整车控制器的软件开发 (10)3.3 整车控制器的硬件在环测试 (12)3.4 整车控制器标定 (15)3.4.1 整车控制器的标定系统 (15)1整车控制器控制功能和原理纯电动客车是由多个子系统构成的系统,主要包括储能、驱动等动力系统,以及其它附件如空调等。

各子系统几乎都通过自己的控制单元(ECU)来完成各自功能和目标。

为了满足整车动力性、经济性、安全性和舒适性的目标,一方面必须具有智能化的人车交互接口,另一方面,各系统还必须彼此协作,优化匹配。

因此,纯电动必须需要一个整车控制器来管理系统中的各个部件。

纯电动车辆以整车控制器为主节点的、基于高速CAN总线的分布式动力系统控制网络,通过该网络,整车控制器可以对纯电动车辆动力链的各个环节进行管理、协调和监控,提高整车能量利用效率,确保车辆安全性和可靠性。

整车控制器的功能如下:1)车辆驾驶:采集司机的驾驶需求,管理车辆动力。

2)网络管理:监控通信网络,信息调度,信息汇总,网关。

3)仪表的辅助驱动。

4)故障诊断处理:诊断传感器、执行器和系统其他部件故障并进行相应的故障处理,实时显示故障。

5)在线配置和维护:通过车载标准CAN端口,进行控制参数修改,匹配标定,功能配置,监控,基于标准接口的调试能力等。

6)能量管理:通过对纯电动客车载耗能系统(如空调、电动泵等)的协调和管理,以获得最佳的能量利用率。

7)功率分配:通过综合车辆信息、电池的SOC、温度、电压、电流和电机的温度等信息计算电机功率分配,进行有效的能量管理,以保证车辆能量效率达到最优。

8)坡道驻车辅助控制9)坡道起步时防溜车控制2纯电动客车动力总成分布式网络架构纯电动客车是由多个子系统构成的复杂系统。

纯电动汽车整车控制器的构成、原理、功能说明

纯电动汽车整车控制器的构成、原理、功能说明整车控制器是电动汽车正常行驶的控制中枢,是整车控制系统的核心部件,是纯电动汽车的正常行驶、再生制动能量回收、故障诊断处理和车辆状态监视等功能的主要控制部件。

整车控制器包括硬件和软件两大组成部分,它的核心软件和程序一般由生产厂商研发,而汽车零部件供应商能够提供整车控制器硬件和底层驱动程序。

现阶段国外对纯电动汽车整车控制器的研究主要集中在以轮毂电机驱动的纯电动汽车。

对于只有一个电机的纯电动汽车通常不配备整车控制器,而是利用电机控制器进行整车控制。

国外很多大企业都能够提供成熟的整车控制器方案,如大陆、博世、德尔福等。

1整车控制器组成与原理纯电动汽车整车控制系统主要分为集中式控制和分布式控制两种方案。

集中式控制系统的基本思想是整车控制器独自完成对输入信号的采集,并根据控制策略对数据进行分析和处理,然后直接对各执行机构发出控制指令,驱动纯电动汽车的正常行驶。

集中式控制系统的优点是处理集中、响应快和成本低;缺点是电路复杂,并且不易散热。

分布式控制系统的基本思想是整车控制器采集一些驾驶员信号,同时通过CAN总线与电机控制器和电池管理系统通信,电机控制器和电池管理系统分别将各自采集的整车信号通过CAN总线传递给整车控制器。

整车控制器根据整车信息,并结合控制策略对数据进行分析和处理,电机控制器和电池管理系统收到控制指令后,根据电机和电池当前的状态信息,控制电机运转和电池放电。

分布式控制系统的优点是模块化和复杂度低;缺点是成本相对较高。

典型分布式整车控制系统示意图如下图所示,整车控制系统的顶层是整车控制器,整车控制器通过CAN总线接收电机控制器和电池管理系统的信息,并对电机控制器、电池管理系统和车载信息显示系统发送控制指令。

电机控制器和电池管理系统分别负责驱动电机和动力电池组的监控与管理,车载信息显示系统用于显示车辆当前的状态信息等。

典型分布式整车控制系统示意图下图为某公司开发的纯电动汽车整车控制器组成原理图。

电动汽车整车控制器(VCU)技术及开发流程深度剖析

电动汽车整车控制器(VCU)技术及开发流程深度剖析焉知焉知·焉能不知整车控制器(VCU)作为电动汽车上全部电⽓的运⾏平台,它的性能优劣,直接影响其他电⽓性能的发挥,是整车性能好坏的决定性因素之⼀。

1、组成1.1结构组成VCU,结构上,由⾦属壳体和⼀组PCB线路板组成。

1.2硬件组成功能上由主控芯⽚及其周边的时钟电路、复位电路、预留接⼝电路和电源模块组成最⼩系统。

在最⼩系统以外,⼀般还配备数字信号处理电路,模拟信号处理电路,频率信号处理电路,通讯接⼝电路(包括CAN通讯接⼝和RS232通讯接⼝)。

2、各电⽓与VCU之间是怎样⼯作的⼀些⽤于监测车体⾃⾝状态的信号或者车载部件中⽐较重要的开关信号、模拟信号和频率信号,由传感器直接传递给VCU,⽽不通过CAN总线。

电动汽车上的其他具有独⽴系统的电⽓,⼀般通过共⽤CAN总线的⽅式进⾏信息传递。

2.1直接传递的信号们开关信号:钥匙信号,档位信号,充电开关,制动信号等;模拟信号:加速踏板信号,制动踏板信号,电池电压信号等;频率信号,⽐如车速传感器的电磁信号。

输出的开关量,动⼒电池供电回路上的接触器和预充继电器,在⼀些车型上,由VCU负责控制。

2.2通过CAN交互的电⽓单元CAN总线上的通讯参与者地位不分主从,随时随地向总线发动信息。

信息之间的先后顺序由发出信息者的优先级确定。

优先级在通讯协议中已经做出规定,每条信息⾥都有发信者的地址编码;通讯中的信息编码,都有相应的通讯协议予以明确规定。

谁发出什么样的代码提供哪些类型的信息,主要依据是供需双⽅的约定。

2.2.1 VCU与动⼒电池系统动⼒电池是纯电动汽车动⼒的唯⼀来源。

VCU与电池管理系统(BMS)通过整车CAN总线进⾏信息交互。

动⼒电池包实时监测并上报给VCU参数包括:总电流,总电压,最⾼单体电压,最低单体电压,最⾼温度,电池包荷电状态SOC,某些系统还监测电池包健康状态SOH。

VCU发送给电池包的命令包括充电,放电和开关指令:充电,在最初的充电连接信号确认后,整车处于禁⽌⾏车状态,VCU交出控制权。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

附录C:技术标准审批单重庆科鑫三佳车辆技术有限公司技术标准审批单Q/KJC-B-0001-.2014-01 2015年12月2日注:此表由起草单位会签完毕后,反馈到整车开发部存档。

Q/KJC重庆科鑫三佳车辆技术有限公司企业标准代号Q/KJC-C-0004-2015 纯电动汽车整车控制器技术要求2015-12-5发布2016-1-1实施重庆科鑫三佳车辆技术有限公司发布目次前言 (4)1、范围 (5)2、规范性引用文件 (5)3、术语 (6)4、引脚定义 (6)5、故障代码表 (7)6、技术要求 (12)7、试验方法 (15)8、标志、包装、运输及储存 (20)前言本标准规定了重庆科鑫三佳车辆技术有限公司研发的纯电动汽车用整车控制器的技术要求。

本标准由重庆科鑫三佳车辆技术有限公司电子电器部提出。

本标准由重庆科鑫三佳车辆技术有限公司电子电器部归口并负责解释。

本标准由重庆科鑫三佳车辆技术有限公司电子电器部起草。

本标准主要起草执笔人:杨辉、曹政本标准最终解释权归重庆科鑫三佳车辆技术有限公司电子电器部。

本标准发布情况为:2015年首次发布。

纯电动汽车整车控制器技术要求1、范围本标准规定了瑞驰EC35KX纯电动汽车用整车控制器的技术要求、实验方法、检验规则、标志、包装运输及贮存等要求。

本标准适用于瑞驰EC35KX纯电动汽车整车控制器。

2、规范性引用文件下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

QC/T 413 汽车电气设备基本技术条件GB/T 2423.1 电工电子产品环境试验第2部分:试验A:低温GB/T 2423.2 电工电子产品环境试验第2部分:试验B:高温GB/T 2423.4 电工电子产品环境试验第2部分:试验Db:交变湿热试验方法GB/T 2423.10 电工电子产品环境试验第2部分:试验FC:振动(正弦)GB/T 2423.17 电工电子产品环境试验第2部分:试验Ka:盐雾试验方法GB/T 18655-2010/CISPR 25:2008 车辆、船和内燃机无线电骚扰特性用于保护车载接收机的限制和测量方法ISO 16750.1-2003 道路车辆—电气和电子设备环境条件和试验-第1部分:总则ISO 16750.2-2003 道路车辆—电气和电子设备环境条件和试验-第2部分:电气负荷ISO 10605:2008 道路车辆静电放电产生的电骚扰试验方法ISO 7637-2:2004 道路车辆有传导和耦合引起的电骚扰第2部分:沿电源线的电瞬态传导ISO 11452-2:2004 道路车辆窄带辐射电磁能引起的电骚扰的零部件试验方法第2部分:电波暗室ISO 11452-4:2004 道路车辆窄带辐射电磁能引起的电骚扰的零部件试验方法第4部分:大电流注入GB/T 4724 印制电路用覆铜箔环氧纸层压板GB/T 4725 印制电路用覆铜箔环氧玻璃布层压板GB/T 13556 印制电路用挠性覆铜箔聚脂薄膜GB/T 4942.2 低压电器外壳防护等级JB/T 8139 公路车辆用低压电缆(电线)QC/T 417.1~417.5 车用电线束接插器GB/T191 包装储运图视标志QC/T238 汽车零部件的贮存和保管3、术语本标准除采用GB/T 2900.26-2008、GB/T 2900.33-2004中的定义外,还增加了下列定义。

3.1、VCU电动汽车整车控制器简称。

4、引脚定义整车控制器引脚定义见表1。

表1 整车控制器引脚定义5.1、VCU故障编码说明见表2表2 VCU故障编码说明控制器故障码段电机MCU 000~100电池管理系统BMS 101~200充电机OBC 201~300整车控制器301~4005.2、VCU故障编码见表3表3 VCU故障编码故障编号故障名称等级仪表指示灯状态001 电机超速故障四级002 电机堵转故障一级003 电机超温故障一级无004 电机超温故障二级005 电机超温故障三级006 电机超温故障四级007 电机过流故障二级008 电机过流故障四级009 电机控制器硬件故障一级010 电机控制器硬件故障四级011 电机交流侧对地短路三级012 电机交流侧对地短路四级013 电机控制器过温故障一级014 电机控制器过温故障二级015 电机控制器过温故障三级016 电机控制器IGBT模块故障四级017 电机控制器IGBT过温故障二级018 电机控制器IGBT过温故障四级019 电机控制器IGBT过流故障二级020 电机控制器IGBT过流故障三级021 电机控制器母线过压故障四级022 电机控制器母线欠压故障四级023 电机控制器IGBT温度传感器故障二级024 电机温度传感器故障二级025 电机控制器温度传感器故障二级026 电机控制器母线电压传感器故障一级027 电机控制器母线电流传感器故障一级028 电机控制器相电流传感器故障三级029 电机旋变故障四级030 电机断路故障三级031 电机断路故障四级101 绝缘故障一级102 绝缘故障四级103 预充电故障四级104 总正接触器故障四级105 总负接触器故障四级106 预充接触器故障四级107 充电机接触器故障四级108 温度过低故障一级无109 温度过低故障二级110 温度过低故障四级111 温度过高故障一级112 温度过高故障二级113 温度过高故障四级114 温度差异故障二级115 温度差异故障四级116 充电过流故障一级无117 充电过流故障二级无118 充电过流故障四级119 放电过流故障一级无120 放电过流故障二级无121 放电过流故障四级122 单体过压故障四级123 单体欠压故障四级124 单体电压差异故障一级125 单体电压差异故障二级126 电池组过压故障四级127 电池组欠压故障四级128129 子板CAN通讯故障四级130 与充电机CAN通讯故障四级131 电池冷却系统故障一级无132 电池加热系统故障一级无133 单体电压传感器故障一级无134 电流传感器故障二级135 温度传感器故障一级136 总电压传感器故障一级无137 湿度传感器故障一级无138 维修开关接通状态无139 电池包揭盖开关无201 OBC硬件故障四级202 OBC温度故障四级203 OBC输入电压故障四级204 OBC启动状态无205 OBC通信状态四级301加速踏板信号1超出上限四级302加速踏板信号1超出下限四级303加速踏板信号2超出上限三级304加速踏板信号2超出下限三级305加速踏板信号校验故障三级306 真空压力传感器信号对电源短路四级307 真空压力传感器信号超出下限(电压小<0.25V-工作电压*0.0078*压力误差极限*温度误差因子)四级308 真空泵故障四级309EPB故障一级310EPS故障四级311 高压意外断开四级312电机控制器供电失效四级313BMS使能驱动模块故障四级314真空泵驱动模块故障四级315 辅助电池电压偏低一级辅助电池电压超低故障二级6、技术要求6.1、基本要求6.1.1 工作电压:9V—16V DC6.1.2 工作环境温度:-20℃~ 75℃6.1.3 存储环境温度:-40℃~ 85℃6.1.4 工作湿度范围:<95%6.2、结构外观要求6.2.1 外观和标识整车控制器印刷电路板由铝制外壳包裹,出厂时外壳无毛刺、裂纹、划痕等缺陷,外壳与电路板安装可靠,无松动。

接插件针脚和护套无形变和损伤;控制器表面无锈蚀。

标识应符合图纸要求。

6.2.2 形状与安装尺寸整车控制器形状与安装尺寸应按经规定程序批准的图样及设计文件制造。

6.3、印制电路板和电线性能6.3.1 电线的性能应符合JB/T 8139的规定。

6.3.2 印制电路板的电路非接触区域表面,应涂覆良好的绝缘层。

其它要求应符合印制电路板相关标准:GB/T 4724、GB/T 4725、GB/T 13556的规定。

6.4、电气性能要求整车控制器的电气性能要求见表4。

表4 电气性能参数表6.5、电气符合要求6.5.1 耐电压整车控制器在非电流连接端子之间能够承受AC500V/50~60Hz的耐电压;在隔离CAN通讯回路与供电电源之间的非电流连接端子与整车控制器外壳(有传导的表面)之间能够承受AC500V/50~60Hz的耐电压。

6.5.2 耐电源反接性能整车控制器供电电源端能承受小于14V的电压反接60s而不会造成硬件损坏。

6.5.3 耐过压性能在整车控制器的供电电源端能承受24±0.2V电源、持续60min±10%的电源过压而不会造成硬件损坏。

6.5.4 耐电压波动性能整车控制器的供电电源端子上能承受7.3.6条规定的波动电压,试验过程中和试验后整车控制器须满足7.3.1条中定义的等级C的要求。

6.5.1 短路性能除供电电源外的整车控制器各端子须具有短路保护功能。

6.6、机械符合要求6.6.1 耐振动性能整车控制器承受7.4.1规定的上下、左右、前后三个方向的耐振动试验后,各紧固件、电子元器件无松动、脱落现象,整车控制器功能应正常。

6.7、环境符合要求6.7.1 耐盐雾性能按GB/T 2423.17-1993规定的要求进行盐雾实验后整车控制器的外壳无腐蚀痕迹。

6.7.2 防护性能整车控制器经防护性能满足IP55要求。

6.8、EMC要求6.8.1骚扰性能整车控制器骚扰性能满足GB/T 18655-2010/CISPR 25:2008要求。

6.8.2静电放电性能整车控制器静电放电性能满足ISO 10605-2008要求。

6.8.2电源线瞬态抗扰性能整车控制器电源线瞬态抗扰性能满足ISO 7637-2:2004要求。

6.8.3 辐射抗扰性能整车控制器辐射抗扰性能满足ISO 11452-2:2004要求。

6.8.4 大电流注入性能整车控制器大电流注入抗扰性能满足ISO 11452-4:2005要求。

7、试验方法7.1、通用试验条件(1)试验环境整车控制器指示值检验时,应在QCT-413中3.1规定的标准环境条件下进行。

(2)温度偏差参照QCT-413,试验方法中未特别注明时。

宜采用±2℃。

(3)试验电压参照QCT-413,未特别注明时,宜采用13.5V。

(4)试验用仪表参照QCT-413,试验用电压表不低于1.5级:标准温度计的准确度不低于±1℃;其他仪表精度等级不低于0.5级。

(5)试验用设备参照QCT-413,波纹系数不大于0.1%的整流稳压电源。

7.2、外形和安装尺寸检查整车控制器的外形和安装尺寸采用量尺或千分尺测量。

外观检查时,应给予约300Lx 的均匀照度,目距500mm,用视觉检查法检查。