抱箍的应力与变形分析

抱箍在桥梁施工中的应用

抱箍在桥梁施工中的应用简述抱箍在桥梁盖梁施工中的应用方法及原理,概括抱箍在应用时要进行的力学计算,为今后类似施工提供计算参考依据。

抱箍盖梁摩擦力应用计算抱箍应用原理抱箍施工原理是通过在墩柱适当部位安装抱箍并通过螺栓使之与墩柱夹紧,利用抱箍与墩柱之间的竖向摩擦力,支撑抱箍上的盖梁及临时施工设施。

抱箍施工关键是保证抱箍与墩柱之间有足够的摩擦力,使抱箍在荷载作用下安全传递荷载,不至沿墩柱向下滑动。

抱箍结构形式抱箍的结构形式主要涉及箍身结构形式和连接板上螺栓排列方式。

箍身结构形式为保证抱箍工作时能够提供足够摩擦力,抱箍与墩身必须紧密相贴。

墩柱在施工时很难保证是正圆,且不同高度墩身不圆度也是不同的,因此为了适应不同截面墩身,抱箍箍身一方面采用不设环间加劲的柔性箍身,另一方面,可在箍身内侧贴一柔性橡胶垫,这样箍身是柔性的,在外部螺栓作用下可与墩柱墩身紧密相贴。

连接板上螺栓排列方式箍身与墩身之间静摩擦力为正压力在墩身方向投影与摩擦力系数的乘积,因此只有在正压力方向与墩身方向垂直时才能达到最大静摩擦力。

因此螺栓排列方向应保证水平。

为了保证抱箍与墩身之间能有足够的摩擦力,需提供足够的正压力,即保证一定的螺栓数量。

如果单从连接板与箍身受力考虑,连接板上螺栓最好竖向排成一排,但这必然造成抱箍自身高度增大,减小抱箍能应用的高度范围,且增大抱箍自重,减小能承受的极限荷载。

因此,一般采用足够厚度的连接板并设置必要的加劲板,将连接板上的螺栓在竖向布置成2~3排。

这也保证了技术上的可行性。

抱箍受力计算抱箍在受力时一般不考虑变形,只进行应力计算,确定需要的螺栓个数或者能承受的最大荷载。

螺栓个数计算抱箍与墩柱间最大静摩擦力等于正压力与摩擦系数乘积,即F=f×N。

式中F——抱箍与墩柱间最大静摩擦力;f——抱箍与墩柱间静摩擦系数;N——抱箍与墩柱间正压力。

而正压力N是由螺栓的预紧力产生的,根据“抱箍”的结构形式,假定每排螺栓个数为n,连接板上螺栓分布两排,则螺栓总数为4n,若每个螺栓预紧力为F1,则“抱箍”与墩柱间的总正压力N=4×n×F1。

抱箍设计说明

(K-------安全系数)

㈡抱箍

1、受力分析

⑴抱箍承受的压力

F= 2Ra+ Ra `=2*495KN+221 KN=1211 KN

⑵高强螺栓拧紧时产生的拉力

N=561 KN*18=10098

⑶抱箍产生的摩擦力

F=N*f=10098*0.3=3029 KN

(f----摩擦系数取0.3)

⑷摩擦力的安全系数

K=3029 KN/1211 KN=2.50

2、抱箍正应力与剪应力检算

⑴正应力检算

σ=N/A=1211KN/0.3/(1.0*0.014)=288 Mpa

K=[σ]/σ=340Mpa /288 Mpa =1.20

⑵剪应力检算

τ=F/A=1211 KN/(1.0*0.014)=86.5 Mpa

K=[τ]/τ=170Mpa/86.5 Mpa=1.96

3、抱箍连接螺栓

⑴正应力检算

σ=P/n[p]=1211KN/0.3/(18*583)=384 Mpa

K=[σ]/σ=1039 Mpa /384 Mpa =2.70

⑵剪应力检算

τ=F/A=1211 KN/(18*561)=120 Mpa

K=[τ]/τ=777Mpa/120 Mpa=6.48

⑴正应力检算

Wz=Mmax/[σ]=444KN.m/340Mpa=1306cm3

I56abWz=2447cm3

K=2447cm3/1306cm3=1.88

(K-------安全系数)

⑵剪应力检算

Az=Q max/[τ]=281KN/127.5 Mpa=22.04 cm2

I56ab Az=146.45cm2

钢抱箍受力计算2013.11.5

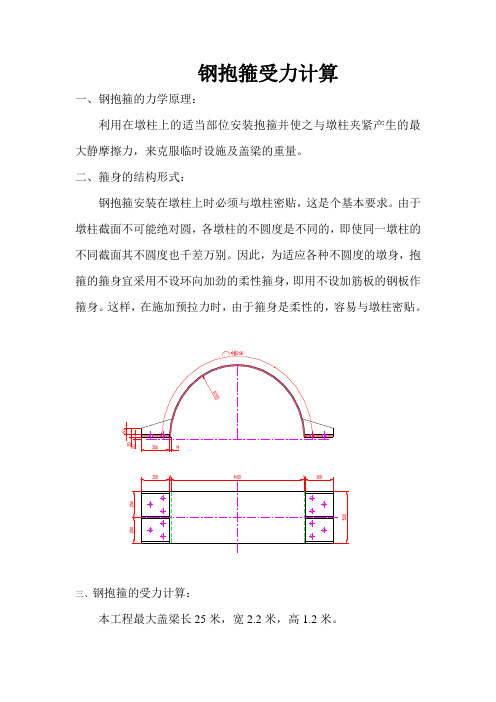

钢抱箍受力计算一、钢抱箍的力学原理:利用在墩柱上的适当部位安装抱箍并使之与墩柱夹紧产生的最大静摩擦力,来克服临时设施及盖梁的重量。

二、箍身的结构形式:钢抱箍安装在墩柱上时必须与墩柱密贴,这是个基本要求。

由于墩柱截面不可能绝对圆,各墩柱的不圆度是不同的,即使同一墩柱的不同截面其不圆度也千差万别。

因此,为适应各种不圆度的墩身,抱箍的箍身宜采用不设环向加劲的柔性箍身,即用不设加筋板的钢板作箍身。

这样,在施加预拉力时,由于箍身是柔性的,容易与墩柱密贴。

三、钢抱箍的受力计算:本工程最大盖梁长25米,宽2.2米,高1.2米。

盖梁重量为Q1=95*2.5=237.5T模板、钢抱箍等临时设施重量Q2=19T则每个钢抱箍的荷载Q=(Q1+Q2)/5=(237.5+20)/5=51.3T钢抱箍与墩柱间的最大静摩擦力等于正压力与摩擦系数的乘积,即F=f×N式中F-抱箍与墩柱间的最大静摩擦力;N-抱箍与墩柱间的正压力;f-抱箍与墩柱间的静摩擦系数(此处取f=0.4)。

抱箍与墩柱间的正压力N与高强螺栓的预紧力是一对平衡力,每个M30高强螺栓的预紧力为[F]=As×[σ]=[σ]πd2/4=3*3.14*3*3/4=21.2T[σ]—钢材允许应力。

对于M30高强螺栓,[σ]=3T/cm2。

每个钢抱箍配有n=12个高强螺栓,所以抱箍与墩柱间的正压力N为N=n[F]=12*21.2=254.4T所以每个纲抱箍与墩柱间的最大静摩擦力为F=f×N=0.4*254.4=101.76T>>Q=51.3T(满足要求)北京东风世景模板有限公司。

抱箍计算书

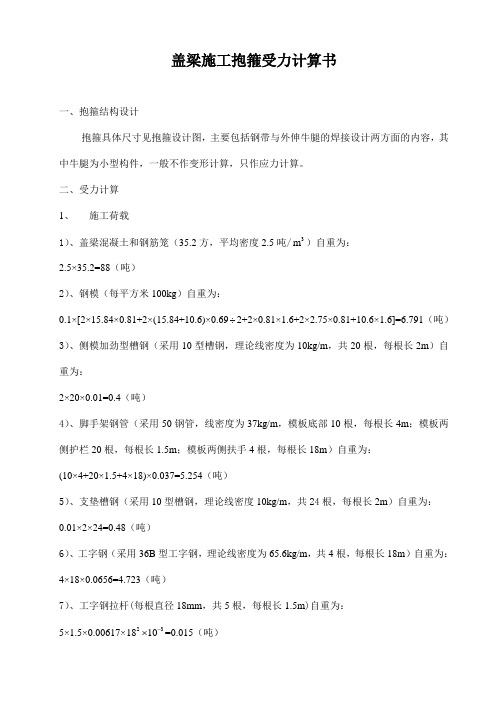

盖梁施工抱箍受力计算书一、抱箍结构设计抱箍具体尺寸见抱箍设计图,主要包括钢带与外伸牛腿的焊接设计两方面的内容,其中牛腿为小型构件,一般不作变形计算,只作应力计算。

二、受力计算1、 施工荷载 1)、盖梁混凝土和钢筋笼(35.2方,平均密度2.5吨/3m )自重为:2.5×35.2=88(吨)2)、钢模(每平方米100kg )自重为:0.1×[2×15.84×0.81+2×(15.84+10.6)×0.69÷2+2×0.81×1.6+2×2.75×0.81+10.6×1.6]=6.791(吨)3)、侧模加劲型槽钢(采用10型槽钢,理论线密度为10kg/m ,共20根,每根长2m )自重为:2×20×0.01=0.4(吨)4)、脚手架钢管(采用50钢管,线密度为37kg/m ,模板底部10根,每根长4m ;模板两侧护栏20根,每根长1.5m ;模板两侧扶手4根,每根长18m )自重为: (10×4+20×1.5+4×18)×0.037=5.254(吨)5)、支垫槽钢(采用10型槽钢,理论线密度10kg/m ,共24根,每根长2m )自重为: 0.01×2×24=0.48(吨)6)、工字钢(采用36B 型工字钢,理论线密度为65.6kg/m ,共4根,每根长18m )自重为: 4×18×0.0656=4.723(吨)7)、工字钢拉杆(每根直径18mm ,共5根,每根长1.5m )自重为:5×1.5×0.00617×231810-⨯=0.015(吨)8)、连接工字钢的钢板(共8块,每块重79kg)自重为:8×0.079=0.632(吨)9)、钢模两翼护衬(单侧护衬重150kg)自重为:2×0.15=0.3(吨)10)、施工活荷载:10人+混凝土动载+振捣力=10×0.1+0.5×1.2+0.3=1.9(吨)11)、总的施工荷载为:88+6.791+0.4+5.254+0.48+4.723+0.015+0.632+0.3+1.9=108.495(吨)12)、考虑安全系数为1.2,则施工总荷载为:108.495×1.2=130.194(吨)13)、单个牛腿受力:130.194÷4=33(吨)2、计算钢带对砼的压应力σ可由下式计算求得:钢带对立柱的压应力1μσBπD=KG1其中:μ—摩阻系数,取0.35B—钢带宽度,B=600mmD—立柱直径,D=1800mmK—荷载安全系数,取1.2G—作用在单个抱箍上的荷载,G=660kNσ=KG/(μBπD)=1.2×660×1000/(0.35×300×3.14×1200)=2.002Mpa<[]cσ则:1=16.8Mpa,满足要求。

抱箍设计说明范文

抱箍设计说明范文抱箍设计是一种用于加固、支撑和保护结构的钢制构件。

它由一个环形或带状的钢制弯件组成,通常安装在柱子、梁或其他构造物的周围,以提供结构的增强和稳定性。

抱箍设计的目的是使支撑结构更加坚固、稳定和耐用。

它们的安装和使用可以减少结构的变形、扭曲和破裂。

抱箍还可以增加结构的承重能力和抗震能力,从而提高其结构的安全性和稳定性。

在抱箍设计过程中,需要进行详细的结构分析和计算。

这包括测量结构的尺寸、重量、形状和材料等因素。

这些数据将用于确定抱箍的尺寸、形状、数量和安装位置。

在选择抱箍材料时,首先要考虑结构的需求和要求。

常用的抱箍材料包括钢材、铝合金、铸铁等。

这些材料具有较高的强度和耐久性,适用于不同类型和规模的结构。

在安装抱箍时,需要确保其正确安装和固定。

安装过程中应仔细测量和确定抱箍的位置和角度,并使用适当的工具和设备进行安装。

抱箍应紧密包裹在结构周围,确保其固定和紧密贴合。

抱箍设计应考虑以下几个关键因素:1.结构类型和用途:不同类型的结构,如柱子、梁、桥梁等,其抱箍设计需求不同。

柱子需要更多的抱箍来增强其承载能力,而梁和桥梁可能需要更长的抱箍来覆盖整个结构。

2.荷载和应力分析:抱箍的设计应能够承受结构所承受的荷载和应力。

这包括结构的自重、外部荷载、地震力等因素。

通过在设计中考虑这些因素,可以确保抱箍的强度和稳定性。

3.材料选择:选择适当的抱箍材料是设计过程中的关键步骤。

抱箍材料应具有足够的强度、韧性和耐候性来承受荷载和环境条件。

4.安装和固定:正确的安装和固定抱箍对于其功能的实现至关重要。

抱箍应固定牢固,并正确安装在结构上,以确保其效果和稳定性。

总结起来,抱箍设计是结构工程中的重要环节,其目的是提供结构的增强和稳定性。

通过详细的结构分析和计算,合理选择材料和正确安装抱箍,可以提高结构的承重能力和抗震能力,确保结构的安全性和稳定性。

抱箍受力计算范文

抱箍受力计算范文抱箍受力计算是指对于圆柱体表面的环形构件(也称为抱箍)进行受力分析和计算。

抱箍通常用于增强圆柱体的强度和稳定性,以减少其在压力、拉力和扭矩等作用下的变形和破坏。

以下将详细介绍抱箍受力计算的基本原理、方法和步骤。

首先,抱箍受力计算需要明确圆柱体的几何参数和材料力学性能,包括圆柱体的直径、壁厚和材料的弹性模量、屈服强度等。

这些参数是进行抱箍受力计算的基础。

其次,抱箍受力计算通常需要考虑以下几种受力情况:1.环向压力:当圆柱体内部存在压力时,抱箍受到的主要受力是环向压力。

环向压力会导致抱箍产生压应力,因此需要对抱箍的环向应力进行计算。

环向应力可以通过应力平衡方程计算得到。

2.环向拉力:当圆柱体需要抵抗外部拉力时,抱箍会受到环向拉力。

环向拉力会导致抱箍产生拉应力,需要对抱箍的环向应力进行计算。

环向应力同样可以通过应力平衡方程计算得到。

3.扭矩:当圆柱体受到扭矩作用时,抱箍会受到扭转力矩。

扭矩会导致抱箍产生切向应力,需要对抱箍的切向应力进行计算。

切向应力可以通过应力平衡方程计算得到。

在进行抱箍受力计算时,一般采用弹性力学理论来分析,其中最常用的方法是应力应变关系和变形力学理论。

应力应变关系是指材料受力后产生应变的关系,可以根据材料的性质和受力情况选择适当的应力应变关系方程。

常用的应力应变关系方程包括胡克定律和材料强度理论等。

变形力学理论是通过对构件的变形进行分析来计算受力的方法。

在进行抱箍受力计算时,一般需要先假设抱箍的受力状态,然后根据变形力学理论计算受力和变形。

在实际应用中,为了更准确地计算抱箍的受力,通常需要进行有限元分析。

有限元分析是一种通过将结构分割成有限数量的小单元,然后针对每个小单元进行力学计算的方法。

通过有限元分析可以更精确地计算抱箍的受力和变形,以评估其强度和稳定性。

综上所述,抱箍受力计算是一个复杂的问题,需要综合考虑材料性质、受力情况和力学理论等方面的因素。

在实际应用中,可以根据具体情况选择适当的计算方法和工具来进行抱箍受力计算,以确保其强度和稳定性。

抱箍的应力与变形分析

响。 关键词 : 数值 模 拟 P t n 应力 ar a 力 学 仿 真

型如 下 :

1抱 箍体 系的力 学计算

11 工 程简介 .

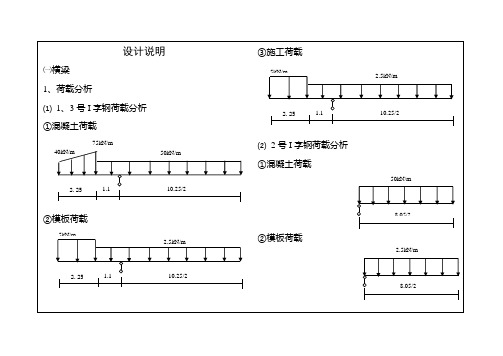

图 1 3 主 梁 力 学 模 型 —

因 设计 采 用两 根工 字钢 主梁 , 每根 工 字钢承 受如 则 下 线荷 载 :

施 加 约 束 和 荷 载 方法 的正 确 性 。

1 7 .K 58 N 3

13 主 梁验 算 . 本设计主梁采用 10 工字钢, 1 - W x l 5 c , 5a 长 5 m, = 8 9 m。 4 于 以 上 基 础 研 究 抱 箍 的各 个 主 要 尺 寸 的 改 变 对 抱 箍 承 载 能 力 的 影 I= 6 7 c I = 1 MP , 】 L4 0 2 mm 受 力 模 x 4 4 2 m , o】 2 5 a 【 = /O = 3 T

= —

②最不利截面最大挠度 :

f =

3 4 8

=

(2 }) 54 _×

双 柱式桥 墩 抱箍结 构示 意图如 上。 12 设计 荷载1 . 2 1

( 接 第 1 7页 ) 上 4

老.1X4 O(2 器 X0 1 … 4 9 0 47 5 。 2X 62 -×. X 3) ‘

5 结 束语 为掌 握路 堤在 施工 期 间的 变形动 态 , 必须 进行 路堤 稳

43 工作 基点 的编号 。工作基 点标 号 以 J O 0 . D 1 1其 中 定和 沉 降 的动态观 测 , 方面 保证 路堤在 施 工 中的安 全和 一 稳 定 , 一 方面 能 正确 预 测工 后 沉 降 , 另 使沉 降 控 制在 允许 44 观测精 度。沉降观 测外业测量读 数至 01毫米 , 范 围之 内 , 少高填 方路堤 的病 害带来 的负面影 响。 . . 计 减 算高差取位 至 01毫米 , 降量精确 到 1毫米。位移观测 的 . 沉 参考文献 : 控 制标 准为边 桩水平位 移小于 5毫米 / ,竖 向位移 小 于 天 【】公路与桥涵工程常用施工技术手册》路桥 一局 著. 民交通 1《 . 人 1 O毫米 / , 天 路基 中心沉 降板 沉 降量小 于 1 0毫米 / 天。 出版 社 .

抱箍受力计算范文

抱箍受力计算范文抱箍是一种常用于管道、容器等密封环境中的连接件。

它的作用是通过外部力的作用,使得连接的部件保持紧密连接,确保密封性能。

在设计抱箍时,需要进行受力计算,以确定其承受外部力的能力。

下面将对抱箍的受力计算进行详细介绍。

一、抱箍的受力形式抱箍受力主要有以下几种形式:1.轴向受力:指抱箍在承受轴向力的作用下,由于受力面积的因素,抱箍内外直径的轴向压应力和周向剪应力不均匀,满足斯泰芬方程。

2.周向受力:指抱箍在承受来自容器内部介质压力或外部载荷的周向力作用下,产生的周向张应力。

3.挤压力:指抱箍受到外部力的挤压作用,产生内外压应力。

二、轴向受力计算抱箍的轴向受力计算需要考虑到半径的不同位置处的应力分布。

斯泰芬方程是解决这种轴向应力分布问题的经典方程,具体表达式如下:σ = pd/2t - p(a-b)/(a+b) + Eln(a/b)/(a-b)其中,σ为轴向应力,p为介质压力,d为抱箍内径的内半径,t为抱箍厚度,a为抱箍外径的内半径,b为抱箍内径的外半径,E为杨氏模量。

三、周向受力计算抱箍在承受周向受力时,其主要应力分布是由于内外直径的不均匀变形所产生的。

周向应力的计算公式为:σ = (pd)/2t其中,σ为周向应力,p为介质压力,d为抱箍内径的内半径,t为抱箍厚度。

四、挤压力计算抱箍承受挤压力的情况下,其应力分布较为复杂。

一般情况下,可以通过有限元分析方法来进行挤压力的计算。

五、抱箍的强度计算抱箍的强度计算要求其受力状态下的应力不超过抱箍材料的屈服强度,以确保其能够承受外部力的作用。

抱箍的强度计算可以采用矩形法进行,具体步骤如下:1.确定抱箍的几何尺寸,即内径、外径和厚度。

2.计算抱箍在轴向、周向和挤压受力情况下的应力。

3.根据应力计算抱箍的最大轴向、周向和挤压力。

4.将最大轴向、周向和挤压力进行叠加,得到抱箍的受力总和。

5.将受力总和与抱箍材料的屈服强度进行比较,如果受力总和小于屈服强度,说明抱箍的强度足够。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

抱箍的应力与变形分析

抱箍是一个较复杂的壳体结构,通过理论计算只能求出其平均应力。

本文首先计算抱箍系统结构的各构件应力及变形,然后再采用数值计算的方法模拟抱箍的变形和受力,其理论基础为有限元法[1]。

计算过程中主要采用了MSC.Patran 和MSC.Nastran两部大型的CAE软件。

为了保证数值模拟方法的正确性,本文以求抱箍牛腿焊缝的平均应力和施工时的实际变形为实例。

首先求得牛腿焊缝的平均应力和变形,并与数值模拟结果进行比较,确保抱箍的数值计算模型以及施加约束和荷载方法的正确性。

然后用相同的方法进行抱箍的受力和变形的数值模拟,最后,基于以上基础研究抱箍的各个主要尺寸的改变对抱箍承载能力的影响。

标签:数值模拟Patran 应力力学仿真

1 抱箍体系的力学计算

1.1 工程简介

■

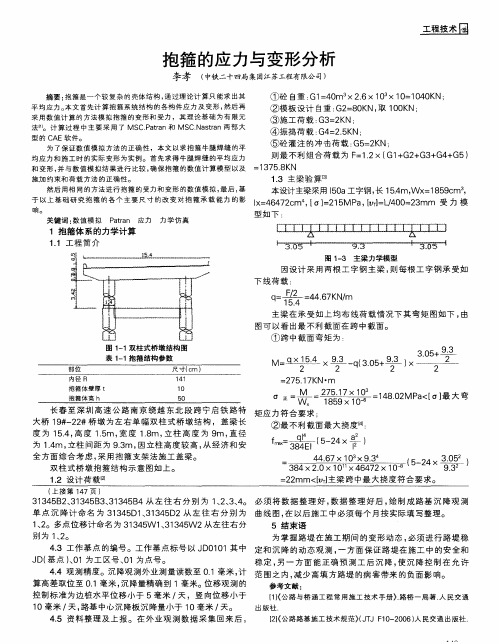

图1-1双柱式桥墩结构图

表1-1抱箍结构参数

■

长春至深圳高速公路南京绕越东北段跨宁启铁路特大桥19#-22#桥墩为左右单幅双柱式桥墩结构,盖梁长度为15.4,高度1.5m,宽度1.8m,立柱高度为9m,直径为1.4m,立柱间距为9.3m,因立柱高度较高,从经济和安全方面综合考虑,采用抱箍支架法施工盖梁。

双柱式桥墩抱箍结构示意图如上。

1.2 设计荷载[2]

①砼自重:G1=40m3×2.6×103×10=1040KN;

②模板设计自重:G2=80KN,取100KN;

③施工荷载:G3=2KN;

④振捣荷载:G4=2.5KN;

⑤砼灌注的冲击荷载:G5=2KN;

则最不利组合荷载为F=1.2×(G1+G2+G3+G4+G5)=1375.8KN

1.3 主梁验算[3]

本设计主梁采用I50a工字钢,长15.4m,Wx=1859cm3,

Ix=46472cm4,[σ]=215MPa,[?自T]=L/400=23mm受力模型如下:

■

图1-3 主梁力学模型

因设计采用两根工字钢主梁,则每根工字钢承受如下线荷载:

q=■=44.67KN/m

主梁在承受如上均布线荷载情况下其弯矩图如下,由图可以看出最不利截面在跨中截面。

①跨中截面弯矩为:

M=■×■-q(3.05+■)×■

=275.17KN·m

σ正=■=■=148.02MPa<[σ]最大弯矩应力符合要求;

②最不利截面最大挠度[4]:

fmax=■(5-24×■)

=■(5-24×■)

=22mm<[?自T]主梁跨中最大挠度符合要求。

1.4 底模槽钢验算

[12小槽钢按60cm间距布置,其计算跨度为1.8米,所以其所承受的线荷载为:

q=0.6×1.8×1.5×2.6×10/1.8=23.4KN/m

①最大弯矩为M中(跨中弯矩)为:

M中=■ql2=■×23.4×1.82=9.477KN·m

②最大应力σ,查《公路桥涵施工技术规范》可知Q235钢的屈服点强度[σ]=235MPa

σ=■=■=187.3MPa≤[σ]

安全系数:n=■=■=1.3合格

③最大挠度fmax[12的弹性模量为200GPa,查型钢表可知[12横向惯性矩I=303.9cm4

fmax=■=■=5.3mm合格

1.5 抱箍牛腿计算[5]

牛腿采用Q235钢t=16mm钢板,E43焊条焊接,焊缝属于侧面角焊缝,角焊缝的抗拉、抗压和抗剪强度f■■=160MPa,焊脚尺寸设hf=6mm,抱箍体高50cm,厚度t=10mm:

单个牛腿荷载为:

■F=■=343.95KN

τf=■=■

=81.89MPa<f■■焊缝合格;

1.6 抱箍体验算

抱箍体选用Q235钢,则许用拉应力f■■=215MPa,许用剪应力f■■=125MPa,设抱箍体与混凝土之间的静摩擦系数为0.3;

抱箍整体摩擦力为f=■=687.9KN

要想使抱箍不下滑,那么半片抱箍所需的正压力为:

N=■=1146.5KN。

①螺栓数目m及剪应力

选用M25 8.8级高强螺栓,该高强螺栓的抗拉强度

f■■=400,抗剪强度f■■=250;则最大允许拉力[F]=400×π×0.01252=196.3KN 最大允许剪力[Q]=250×π×0.01252=122.7KN,则需要螺栓数目m=■=8,选用10个M25高强螺栓;

M25高强螺栓剪应力:

τ=■=70.07MPa<[Q]剪应力合格;

②抱箍体拉应力

因单片抱箍的正压力均分在两边的连接处N/2,可知该荷载即为抱箍体的环向拉力,所以抱箍体的拉应力如下:σ=■=114.65MPa<f■■合格;

③抱箍体切应力

τ=■=34.4MPa<f■■合格。

2 抱箍及其受力分析

2.1 抱箍牛腿焊缝的受力分析

牛腿采用Q235钢t=16mm钢板,E43焊条焊接,焊缝属于侧面角焊缝,角焊缝的抗拉、抗压和抗剪强度f■■=160MPa,焊脚尺寸设hf=6mm,抱箍体高50cm,厚度t=10mm。

因该例中盖梁整体的最不利荷载为1375.8KN,因而单个牛腿荷载为:

■F=■=343.95KN

τf=■=■

=81.89MPa<f■■

而在Patran[6]中模拟后,沿焊缝上母线上9个点的应力分布如下表:

表2-1数值模拟的焊缝母线Mises应力

von Mises(壁厚10mm,肋板16mm)

■

故母线上平均应力为81.87MPa,同计算理论值结果一直,所以该模型的荷载与约束的施加方法完全可信。

2.2 抱箍应力与变形分析

下面用与引例相同的荷载和约束方法对抱箍进行数值模拟,抱箍的参数如下:

表2-2结构参数

■

建立抱箍的几何模型,划分单元,周向划分60个单元,抱箍体竖向8个单元。

然后按照引例的方法施加2456786N/m2的面荷载。

进行线弹性分析得到如图2-1的Misess应力结果。

由图可以看出,最大的应力发生在红色区域,但实际施工时,工字钢主梁并不是完全安装在支撑顶板上,所以,该位置不是主要控制点,而抱箍结构的控制点在肋板与抱箍体的竖向焊缝上,由模拟可以得出焊缝上的应力曲线如下图:

■

图2-2 母线Misess应力分布

将Patran模拟的结果和实际变形对比可知:抱箍肋板顶部发生远离立柱表面变形,而隔壁发生挤压立柱变形,数值模拟的结果和实际变形一致。

3 抱箍体钢板厚度变化对抱箍承载的影响

3.1 变量影响

在施工过程中,各项目的抱箍设计人员一般被抱箍体钢板厚度、抱箍体高度、及肋板的厚度产生疑虑,在静定结构中比较容易确定,但是遇到超静定结构时,往往计算起来比较复杂。

下面主要针对抱箍体钢板厚度、抱箍体高度、及肋板的厚度做数值模拟,希望能提供给抱箍设计者一些参考。

数值模拟时的取值参数如下表:

表3-1各模拟尺寸列表

■

3.2 抱箍体钢板厚度变化时对抱箍的影响

选定抱箍的高度为50cm,肋板厚度为16mm时,采用以上的加载方式和约束方法对抱箍体钢板的不同厚度进行数值模拟,最终得出以下肋板焊缝上的应力变化和最大位移变化结果。

4 总结

本文在经过理论计算和实际变形对比得到了正确的计算方法后,通过对抱箍及其改变尺寸后的分析,对抱箍在受力时焊缝处应力的分布情况有了大致掌握。

基于各个尺寸变化时的分析,得到了以下几点结论:

4.1 无论抱箍的各个尺寸怎样变化,抱箍体和肋板的焊缝连接处的Mises应力均为上下大,中间小;并且底部的Mises应力大于顶部的Mises应力,平均应力均较小;但是底部的Mises应力一般大于焊缝的强度。

针对上述问题,如果考虑工艺及安装,提出以下两条建议:

①将肋板两侧施以焊缝,增大焊缝的有效面积,从而降低母线上的平均应力,增大焊缝的承载能力。

②底部的受力状态为指向立柱混凝土中心的应力,钢板的屈服应力远大于本文模拟的焊缝底部应力,所以焊缝底部的应力在钢板的屈服应力以内,并且该处不会发生刚性变形,则一般不会影响抱箍承载;

4.2 抱箍体各种尺寸的变化对支撑顶板的最大位移的影响中,肋板的厚度变化对支撑顶板的最大位移影响最大;建议采取以下两种办法来增加肋板的强度:

①肋板厚度选择较厚的钢板。

②肋板和抱箍体钢板之间焊接时,尽量采用高级别(502及以上)的焊条焊接,并且尽量保证角焊缝的焊脚尺寸大于6mm。

参考文献:

[1]王元汉,李丽娟,李银平.有限元法基础与程序设计.华南理工大学出版社.2001.2.

[2]公路桥涵施工技术规范.交通部.JTG/TF50-2011.

[3]杨伯源,李和平,刘一华.材料力学(I).机械工业出版社.2002.1.

[4]杨文渊,徐犇.桥梁施工工程师手册.人民交通出版社.1997.7

[5]魏明钟.钢结构.武汉理工大学出版社.2002.10.

[6]周焕林,胡宗军,胡龙飞.MSC.Patran&MSC.Nastran入门和实例.合肥工业大学出版社.2006.8.。