轧制压力 轧制力矩 功率 计算模型

材料成型工程第五讲轧制压力及力矩计算1

• 学习本章目的: 制定合理工艺制度 进行设备强度校核 设计轧机的依据 选择电机容量,确定 电机功率。

4.1轧制压力的概念

• 4.1.1 轧制压力

用测压仪在压下螺丝下实测的总压力,即轧件给轧辊的总 压力的垂直分量。

压下螺丝

压下螺丝

简单轧制情况下,轧件对轧辊的合力方向才是垂直的 非简单轧制合力的方向不垂直,有一个水平分量,此时 轧件作用于轧辊的合力方向是偏向于出口侧 如有张力的轧制等,此时在压下螺丝下用测压仪实测的 力仅为合力的垂直分量Y。

•所以,为了确定轧件给轧辊的总压力,必须正确地确定平 均单位压力和接触面积。

4.1.4基础之上,用计算公式确定单位压力。 通常,首先确定变形区内单位压力分布形式及大小,然 后再确定平均单位压力。 (2)实测法 在轧钢机上放置压力传感器,将力信号转换成电信号记 录下来,获得实测的轧制压力资料。 由实测的轧制总压力除以接触面积求出平均单位压力。 (3)经验公式和图表方法 根据大量的实测统计资料进行一定的数学处理,抓住一 些主要影响因素,以建立起经验公式或图表。 下面重点介绍最常用的理论计算方法 —— T. Karman 方程及 其解

C——积分常数,取决于边界条件

2)积分常数确定

• 以弦代弧,如图

设通过轧件入口、出口 处直线AB的方程式为 y=a x+b 有下面直线方 程为

此式即为和轧制接触区对应的弦的方程式。该式微分 后有下面关系 将dx 代入方程 解有下式

将及代入左边式 子得积分常数如 下:

3)单位压力分 布结果

4.2.3影响单位压力分布的因素

存在张力 设变形抗力沿接触面为常数,如以qh q H分别代表前、后 张力,应力界条件 当 x=0 时,σx=-qh , ph=K- qh 当 x=l 时, σx =-qH,pH=K-qH 张力和变形抗力均有变化 出: 在x=0 时, ph=Kh- qh 进:在 x=l 时, pH=KH-Qh 显然,不同的边界条件,不同的接触弧方程不同的摩擦规 律代入微分方程,将会得出不同的解 下面先介绍其中的一种,即A .и. 采利柯夫解。

轧钢机械(第二章力能参数)(精)

©xuyong

20

§2 接触弧上的单位压力及影响因素

二、轧制时接触弧上px的微分方程式 1、T.Karman px的微分方程式(1925年)

L L

©xuyong

大压下量

小压下量

30

§3 轧制时接触弧上的平均单位压力

, pm= n’n”n”nB

这里介绍几种常用的计算公式

一、采利柯夫公式

三大步: 解Karman方程,求px表达式; 沿接触弧分段积分,求总压力P; 总压力除以面积得pm。

pm= n’K

31

©xuyong

©xuyong

§1 轧制力计算的基本思路与理论

四、金属塑性变形条件——塑性方程式 1、屈服准则 • 屈雷斯卡(H.Trasca)屈服准则 • 蜜赛斯(R.von.Misse)屈服准则

欲使处于应力状态的物体中的某一点进入 塑性状 态,必须使得该点的单位弹性形状变化位能达到材料 所允许的极限值,并且该极限数值与应力状态无关, 而是一个常值。

24

©xuyong

§2 接触弧上的单位压力及影响因素

三、影响单位压力的因素 2、变形阻力的确定 • 金尼克曲线; • 库克曲线; • 北京钢院曲线; • 其他曲线或经验公式。

25

©xuyong

§2 接触弧上的单位压力及影响因素

三、影响单位压力的因素 3、影响应力状态的因素

接触弧上单位摩擦力分布的影响 干摩擦理论 粘着摩擦理论 结论: μ↑则 p↑

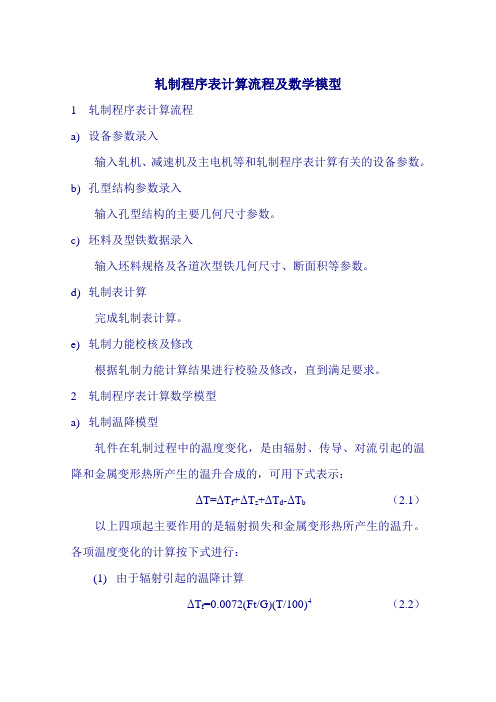

轧制程序表计算流程及数学模型

轧制程序表计算流程及数学模型1轧制程序表计算流程a)设备参数录入输入轧机、减速机及主电机等和轧制程序表计算有关的设备参数。

b)孔型结构参数录入输入孔型结构的主要几何尺寸参数。

c)坯料及型铁数据录入输入坯料规格及各道次型铁几何尺寸、断面积等参数。

d)轧制表计算完成轧制表计算。

e)轧制力能校核及修改根据轧制力能计算结果进行校验及修改,直到满足要求。

2轧制程序表计算数学模型a)轧制温降模型轧件在轧制过程中的温度变化,是由辐射、传导、对流引起的温降和金属变形热所产生的温升合成的,可用下式表示:ΔT=ΔT f+ΔT z+ΔT d-ΔT b(2.1)以上四项起主要作用的是辐射损失和金属变形热所产生的温升。

各项温度变化的计算按下式进行:(1)由于辐射引起的温降计算ΔT f=0.0072(Ft/G)(T/100)4(2.2)式中ΔT f ——辐射引起的温降,℃;F ——轧件的散热表面积,m 2;t ——冷却时间,s ;G ——轧件质量大小,kg ;T ——轧件表面绝对温度,K 。

(2) 由于传导引起的温降计算ΔT Z =λF Z t Z /(1.8c 0Gh c ) (2.3)式中ΔT z ——传导引起的温降,℃;λ——钢材的导热系数,λ≈1.255kJ/(m h ℃);F Z ——轧件与导热体的接触面积,m 2,对于轧辊F Z =2l c b c ×10-6; l c ——轧件与轧辊的接触弧长,mm ;b c ——轧件轧前与轧后的平均宽度,mm ;c 0——钢材平均比热容,在热轧温度下取c 0=0.627kJ/(kg ℃); t z ——传导时间,s ;h c ——轧件轧前与轧后的平均高度,mm 。

(3) 由于对流引起的温降计算f r d T T T T t V T T T ∆⎪⎭⎫ ⎝⎛-⎭⎬⎫⎩⎨⎧+-=∆405.220301003.0ε (2.4) 式中ΔT d ——对流引起的温降,℃;T ——轧件表面绝对温度,K ;T 0——环境绝对温度,K ;V 0——轧件的移动速度,m/s ;t ——对流时间,s ;εr ——轧件表面的相对黑度,εr ≈0.8;ΔT f ——同时间内的辐射温降,℃。

[指南]轧制力矩及计算

![[指南]轧制力矩及计算](https://img.taocdn.com/s3/m/98a904c13086bceb19e8b8f67c1cfad6195fe9d5.png)

轧制力矩及计算轧制时垂直接触面水平投影的轧制总压力与其作用点到轧辊中心线的距离(即力臂)和乘积叫轧制力矩,如图1所示。

图1 简单轧制时作用在轧辊上的力轧制力矩是驱动轧辊完成轧制过程的力矩。

轧制力矩的计算方法如下:1)按轧件给轧辊的压力计算M 1=P总a (1)式中 M1——传动一个轧辊需要的力矩,N•m;P总——垂直接触面水平投影的轧制总压力,N;a——P总的作用点到轧辊中心线的距离,m。

根据轧制压力和接触面积的计算公式可知,P总=p平均S接触=p平均(RΔh)1/2[(B+b)/2]式中 p平均——平均单位轧制压力,MPa;B、b——轧件轧前与轧后的宽度,mmR——轧辊半径,mm△h——压下量,mm。

力臂a可按下式计算:a=Ψ(R△h)1/2×10-3,m (2)式中Ψ一轧制压力的力臂系数。

将(2)代入(1)可得M 1=p平均R△hΨ[(B+b)/2]×10-3,N•m (3)热轧时力臂系数取值如下:方形断面轧件Ψ=0.5圆形断面轧件Ψ=0.6在简单轧制情况下,即两个轧辊的直径相同,转速相等,双辊驱动,轧件作匀速运动,当轧件性质相同时,在上下两辊的作用下,轧件两面产生的变形一样,这时驱动两个轧辊的轧制力矩为:M=M1+M2因 M1=M2故M=2P总a或M=p平均R△hΨ(B+b)X10-3,N•m 2)按能量消耗计算M 1=A变R/l式中A变——变形功,J;R——轧辊半径,mm;l——轧件轧后长度,mm。

这种方法适用于计算轧制非矩形对称断面轧件的轧制力矩。

轧制参数计算模型及其应用(一)

轧制参数计算模型及其应用(一)轧制参数计算模型及其应用概述轧制参数计算模型是一种用于计算轧机工艺参数的数学模型,通过模拟折弯、伸拉和扭转等过程,计算出轧制板材的几何形状和力学性能。

该模型在轧机设计、质量控制和工艺优化等方面具有广泛应用。

模型构建材料模型轧制板材的力学性能由材料性能决定,因此必须首先确定材料模型。

常用的材料模型有等效应力模型和本构模型。

轧制力学模型轧制力学模型可分为几何模型和力学模型。

几何模型是指轧制板材的形状和尺寸模型,力学模型是指轧制板材的应力、应变和塑性变形模型。

数值模拟方法常用的数值模拟方法有有限元法、边界元法和有限差分法。

其中,有限元法是最常用的方法,具有高精度、高效率和高稳定性等优点。

应用轧机设计轧机设计中需要确定轧制力学参数,以控制轧制板材的形状和力学性能。

轧制参数计算模型可以提供合理的轧制参数,以满足不同尺寸、材质和工艺需求。

质量控制轧制板材的质量受多种因素影响,如轧制力、轧制速度和冷却方式等。

轧制参数计算模型可以提供轧制板材的几何形状和力学性能参数,以确定轧制质量是否符合要求。

工艺优化轧制工艺中的轧制参数可以影响轧制板材的形状、尺寸和力学性能。

轧制参数计算模型可以提供不同轧制参数对轧制板材性能的影响程度,以优化轧制工艺,提高生产效率和产品质量。

结论轧制参数计算模型是一种重要的数学模型,可以为轧机设计、质量控制和工艺优化等方面提供重要参考,促进轧制生产技术的发展和进步。

发展方向随着轧制技术的不断发展和进步,轧制参数计算模型也在不断完善和提高。

未来,轧制参数计算模型的发展方向主要包括以下几个方面:•更精确的材料模型,使得轧制参数计算模型能够更好地预测轧制板材的性能特征;•更高效的数值计算方法,以提高计算效率并降低计算成本;•精细化的轧制力学模型,以更真实地模拟轧制板材的变形和应力分布;•基于机器学习和人工智能的轧制参数计算模型,使得模型能够“自学习”,更好地适应复杂的轧制工艺。

轧制力与功率的计算

4轧制力和功率的计算轧制代表了很多关系分析的特殊问题,它也是一个重要的工业流程。

其中板的轧制已经被广泛的研究了。

4.1通过局部应力分析的轧制力计算x x x h dh h d σσσ-++横向应力ααsin cos 2⎪⎭⎫ ⎝⎛dx p r 2个轧辊上的径向压力 图4.1带钢轧制的变形区域的剖视图,展示了带钢中性面两边的2个单元体的受力图。

虚线表示在载荷作用下轧辊的变形,轧辊半径变为R ’。

ααμcos cos 2⎪⎭⎫ ⎝⎛dx p r 2个轧辊上的摩擦力因为稳定轧制,所以单元体处于平衡状态:02tan 2=+++dx p dx p dh hd r r x x μασσ(4.1)在中性点入口一侧的单元体B 也处于平衡状态,摩擦力的方向与其相反,我们得到一个类似的方程:为方便起见,将2个方程统一表达:02tan 2=±++dx p dx p dh hd r r x x μασσ(4.2)这里,上面的符号“-”表示前滑区,下面的符号“+”表示后滑区。

带入公式αtan 2dx dh =得:常需要考虑S 的增加,因此方程4.3变为:()()()dh p hp hS d h d x αμσcot 1±-=-=(4.6)由于假设轧辊的半径是恒定的,所以能方便的用极坐标(R,α)替换dh: 又因为()()αμαcot 1sin 2±-=-Rp hp hS d根据量纲比S p /,()αμαααcot sin 2)(11±-=⎪⎭⎫ ⎝⎛-+⎪⎭⎫ ⎝⎛-Rp d hS d S p S p d d hS(4.7) 由Bland 和Ford 于1948年提出的简化,让这个方程更直接的积分。

在大多数情况下,轧制压力随辊缝里角度位置的变化比屈服应力随之的变化要大的多。

此外,hS 的乘积的变化将更小,因为S 随h 的减小而增加。

因此,与式子⎪⎭⎫ ⎝⎛-S p d d hS 1α比较,式子()hS d d S p α⎪⎭⎫ ⎝⎛-1通常被忽略。

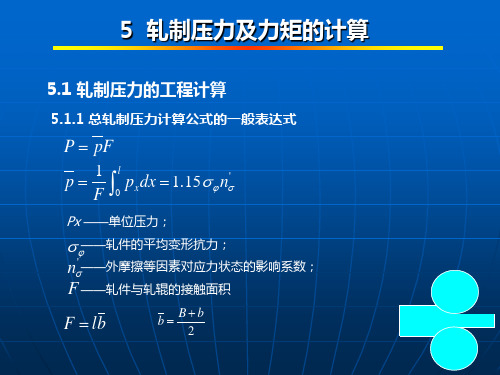

第五章 轧制压力及力矩的计算

1

2 h h r ' r n 1 h 1 h

2 fl h

5

轧制压力及力矩的计算

5.1 轧制压力的工程计算

5.1.2 平均单位压力公式

1.采里柯夫公式 采里柯夫公式比较适合于冷轧轧制压力的计算。

对于热轧,当

0.4

l h 1 时,采里柯夫给出经验公式

b

Bb 2

5

轧制压力及力矩的计算

5.1 轧制压力的工程计算

5.1.2 平均单位压力公式

根据不同的摩擦规律进行不同假设可以得出不同的平均单位压力计算公式

1.采里柯夫公式-全滑动条件下的轧制力计算公式

p 1.15 n

'

H 2 1 1 1 hr h h 1

5

5.1.3

轧制压及力矩的计算

5.1 轧制压力的工程计算

金属变形抗力的确定方法 (2)变形抗力 的确定方法 ① 冷轧变形抗力的确定 示例 冷轧过程中主要考虑变形程度的影响,通常采用平均变形程度 来确定变形抗力的大小。可查加工硬化曲线或者用数学模型进 行计算。

0.4 0 0.61 0 -本道次轧前的预变形量 1 -本道次的轧后总变形量

l ' n h

适于热连轧的粗轧机组轧制力计算,也适用于其他轧 制较厚轧件的情况。

5

轧制压力及力矩的计算

5.1 轧制压力的工程计算

5.1.2 平均单位压力公式 2.计算平均单位压力的斯通公式

考虑外摩擦、张力和轧辊弹性压扁影响 1)由于轧辊的弹性压扁,轧件相当于在两个 基 平板间压缩;

5 1.025 1.078 1.137 1.196 1.263 1.333 1.409 1.491 1.577 1.67 1.77 1.876 1.99 2.113 2.25 2.395 2.553

轧制力数学模型与在线计算模型

轧制力数学模型与在线计算模型轧制力的计算是轧钢过程控制的核心,其计算精度直接影响着整个轧制过程,是板形板厚设定及其控制的基础。

因此,国内外以轧制力的计算为核心开展了大量的研究,主要采用以下几种方法来进行轧制力计算的研究。

根据塑性力学原理分析轧制过程变形区内的应力状态与变形规律,确定接触弧上单位压力P 的分布规律及大小;由于单位轧制压力在接触弧上的分布是不均匀的,为便于计算,一般接着求解单位轧制压.力的平均值——平均单位轧制压力;最后以确定的平均单位轧制压力和接触面积的乘积来计算轧制压力P的数值。

T.Karman(卡尔曼)和E.Orowan(奥罗万)通过对轧制变形区内的带钢变形所受水平应力的不同假设,推导'出了单位压力的基本方程,即卡尔曼方程和奥罗万方程。

卡尔曼微分方程是,在带材轧制情况下,在变形区内取一单元体doi(宽度为1),使该单元体的坐标方向与主变形的方向相重合,如图2-37所示,研究单元体上力的平衡条件,可得卡尔曼单位压力微分方程式:奥罗万则认为轧件与轧辊之间是否产生相对滑动,决定于单位摩擦力的大小,当单位摩擦力小于材料剪切屈服极限时,产生相对滑动;而单位摩擦力大于或等于材料剪切屈服极限r,时,不产生相对滑动而出现粘着,并认为热轧时存在粘着现象。

由于粘着现象的存在,奥罗万在变形区内取一个圆弧形小条作为微分体来分析(图2-38),可得奥罗万单位压力平衡微分方程式:通过对卡尔曼和奥罗万单位压力微分方程作不同的假设与简化(主要是单位摩擦力的大小及分布与接触弧曲线方程的性质),可以得到不同的平均单位轧制压力计算式。

常用的方法有采利柯夫方法、Bland-Ford方法、Sims方法、Stone方法、Ekehmd方法等,以及利用该原理进行改进的方法。

中国冶金行业网在大多数情况下,外摩擦对应力状态的影响是主要的,而大部分计算平均单位压力的理论公式主要是计算的公式。

根据不同的轧制情况,如热轧、冷轧、轧件厚度等,需要采用不同的平均单位压力计算方法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.1.5轧制压力模型工程计算中经常采用如下简化的专用于孔型轧制的轧制压力公式计算轧制压力:Q F K P d m =(1.25) 式中:m K ——平均变形抗力;d F ——接触投影面积;确定轧件与轧辊的接触面积,经常采用如下公式:用矩形-箱形孔,方-六角,六角-方,方-平椭圆,平椭圆-方以及矩形-平辊系统轧制时⎪⎪⎭⎫ ⎝⎛-+=1122101ηA B B H S (1.26) 按方-椭轧制方案时 75.0)1(121-+=A H S ηξη(1.27)()⎪⎪⎭⎫ ⎝⎛++⎪⎪⎭⎫ ⎝⎛-++⎪⎪⎭⎫ ⎝⎛-++=213.009.011845.0375.01128.0)1(29.071.0221k k a a ηηηδξ 按椭-椭,椭-圆,圆-椭,椭-立椭和立椭-椭轧制时⎪⎪⎭⎫ ⎝⎛-=1121ηξA H S (1.28)椭圆-圆 )1.01)(62.1(201K K a a --=δδξ (1.29)圆-椭圆 )4.01)(62.1(2101δδδξK K a a +-=(1.30) Q ——载荷系数,针对各种孔型轧制情况的Q 值回归模型为:W W Q /61.10771.0731.0++-=式中:W ——考虑不同轧制条件的无量纲参数; 102F F F W d+=其中:10,F F 分别为轧件入出口断面面积。

1.1.6轧制力矩及功率模型轧制力矩计算公式为:ψm z PL M =(1.31) 式中:P ——轧制压力m L ——平均接触弧长度ψ——力臂系数力臂系数ψ也采用对各种孔型轧制情况的回归模型:W W /083.0108.0705.0+-=ψ(1.34) 轧制功率是单位时间所做的功,即:tAN =(1.35) 式中:A ——变形功,KJ ; t ——轧制时间,s 。

又由轧制所消耗的功与轧制力矩之间的关系为:VtARt A AM ===ωθ(1.36) 式中:θ——角度,rad ; ω——角速度,rad/s ; R ——轧辊半径,mm ; V ——轧辊线速度,m/s 。

得:ωM N =将上式用工程上常用的参数和质量单位表示为:MnN 013.1=(KW ) (1.37) 式中 M ——轧制力矩,t·m ;n ——轧辊转速,r/m 。

轧制压力计算520 (1)轧机轧制压力计算型钢轧制压力一般采用艾克隆德公式计算,其公式为:))(1(εη++=K m p ; 式中m —表示外摩擦对单位轧制压力的影响系数;η—黏性系数;ε—平均变形系数;其中)()2.16.1('c c h h h h R m +∆-∆=μ;)(2'c c h h R h v +∆=ε,其中v —表示轧制速度;) 0005.005.1(t a -=μ;对于铸钢辊1=a ,铸铁轧辊8.0=a ; 2/)01.014(1.0mm s N t ⋅-=η;MPa Mn C t K )4.1)(01.014(8.9++-=;计算可得轧件轧前平均厚度为:2150c k h F B mm ==;轧件轧后平均厚度为:'117527.527170103.1031c k h F B mm === 则平均压下量:'150103.103146.8969c c h h h mm ∆=-=-=; 轧辊转速14.3658/min n r =, 0.32486823m/s v =;令520轧机轧制温度为1000O C ,有2/5.0mm s N ⋅=η,6.0=μ,s m v /37.3=;将轧辊轧槽半径R=358.1mm 及已求数据带入公式有:405.0=m ;1 57.8-=s ε ; 本文采用的轧件材质为Q235B ,其含碳量2.022.0~14.0%==C ,Mn%=0.3~0.65=0.5,则计算得:MPa K 9.102=;将以上计算数据带入艾克德隆公式有:MPa p 6.150=; 则轧制压力:KN p h R B B P k k 2.1150)(5.021=∆+=。

3.3.2 800Ⅱ轧机轧制压力计算在800Ⅱ轧机上轧制压力计算与850轧机计算相同,我们仅计算切槽最深孔型,即K2孔。

计算可得轧件轧前平均厚度为:mm B F h k c 86.256.92303=== 轧件轧后平均厚度为:mm B F h k c 87.233606.85922'===则平均压下量:mm h h h c c 99.1'=-=∆;令800Ⅱ轧机轧制温度为950O C ,轧辊转速取min /90r n =;则同上计算有2/45.0mm s N ⋅=η,575.0=μ,s m v /29.3=;将轧辊轧槽半径R=348.8mm 及以求数据带入公式有:44.0=m ;199.9-=s ε ;本文采用的轧件材质为Q235B ,其含碳量2.022.0~14.0%==C ,Mn%=0.3~0.65=0.5,则计算得:MPa K 9.102=;将以上计算数据带入艾克德隆公式有:MPa p 7.154=; 则轧制压力:KN p h R B B P k k 1.1462)(5.032=∆+=。

3.3.3 800Ⅰ轧机轧制压力计算在800Ⅰ轧机上轧制压力计算与800Ⅱ轧机计算相同,我们仅计算切槽最深孔型,即K5孔。

计算可得轧件轧前平均厚度为:mm B F h k c 76.355.8.123206=== 轧件轧后平均厚度为:mm B F h k c 81.315.3498.111165'=== 则平均压下量:mm h h h c c 95.3'=-=∆;令800Ⅰ轧机轧制温度为1000O C ,轧辊转速取min /90r n =;则同上计算有2/4.0mm s N ⋅=η,55.0=μ,s m v /37.3=;将轧辊轧槽半径R=348.85mm 及以求数据带入公式有:41.0=m ;16.10-=s ε ;本文采用的轧件材质为Q235B ,其含碳量2.022.0~14.0%==C ,Mn%=0.3~0.65=0.5,则计算得:MPa K 9.102=;将以上计算数据带入艾克德隆公式有:MPa p 1.151=; 则轧制压力:KN p h R B B P k k 3.1945)(5.065=∆+=。

3.3.4 950轧机轧制压力计算在950轧机上轧制压力计算我们仅计算切槽最深孔型,即K9孔。

计算可得轧件轧前平均厚度为:mm B F h k c 26.1003271.327869=== 轧件轧后平均厚度为:mm B F h k c 26.653271.213419'=== 则平均压下量:mm h h h c c 35'=-=∆;令950轧机轧制温度为1100O C ,轧辊转速取min /70r n =;则同上计算有2/3.0mm s N ⋅=η,5.0=μ,s m v /89.2=;将轧辊轧槽半径R=394.5mm 及以求数据带入公式有:314.0=m ;140.10-=s ε ;本文采用的轧件材质为Q235B ,其含碳量2.022.0~14.0%==C ,Mn%=0.3~0.65=0.5,则计算得:MPa K 9.102=;将以上计算数据带入艾克德隆公式有:MPa p 3.139=; 则轧制压力:KN p h R B B P k k 9.5679)(5.065=∆+=。

3.4 电机校核3.4.1 850轧机电机校核1) 轧制力矩:由上可知平均压下量:mm h h h c c 25.1'=-=∆;又mm R 1.358=;则咬入角:039.3180=÷⨯∆≈παR h ,由轧制力臂系数[11]:αβψ=,其中β—合压力作用角;α—咬入角;则可得:0080.139.353.0=⨯==ψαβ;则轧制力矩:M KN PR M ⋅=⨯⨯⨯==79.2580.1sin 1.3582.11502sin 20β 2) 附加摩擦力矩:由轧辊轴承中的附加摩擦力矩公式有:M KN Pd M f ⋅=⨯⨯==9.1503.04602.1150111μ,其中1d —轧辊辊颈直径,1μ—轧辊轴承摩擦系数;则总的附加摩擦力矩:M KN i M i M M f f ⋅=-+=16.17)11(111ηη,其中1η—传动机械效率,一般取0.96~0.98,i —轧辊与主电机间的传动比,取为1; 3) 空转力矩:根据轨梁厂的850轧机电机功率:KW N 1800=;n —电机转速,一般为0~min /180r ;则850轧机电动机的额定转矩:M KN M H ⋅=⨯=1919018009550,取min /90r n =;则空转力矩:M KN M KN M M H k ⋅=⋅==846.11~73.5)06.0~03.0(,则静力矩:H k f j M M KN M M i M M <<⋅=++=++=95.50816.1779.25,因此电机功率足够。

3.4.2 800Ⅱ轧机电机校核1) 轧制力矩由上可知平均压下量:mm h h h c c 99.1'=-=∆;又mm R 8.348=;则咬入角:033.4180=÷⨯∆≈παR h ,则可得:0029.233.453.0=⨯==ψαβ;则轧制压力:M KN PR M ⋅=⨯⨯⨯==82.4029.2sin 8.3481.14622sin 20β;2) 附加摩擦力矩:由轧辊轴承中的附加摩擦力矩公式有:M KN Pd M f ⋅=⨯⨯==5.1803.04201.1462111μ则总的附加摩擦力矩:M KN i M i M M f f ⋅=-+=33.20)11(111ηη,其中97.01=η,1=i ; 3) 空转力矩根据轨梁厂800轧机电机功率:KW N 5300=;则电动机的额定转矩:M KN M H ⋅=⨯=4.5629053009550,取min /90r n =;则空转力矩:M KN M KN M M H k ⋅=⋅==2074.33~87.16)06.0~03.0(;则静力矩:H k f j M M KN M M i M M <<⋅=++=++=15.812033.2082.40,因此800Ⅱ轧机功率足够。

3.4.3 800Ⅰ轧机电机校核1) 轧制力矩由上可知平均压下量:mm h h h c c 95.3'=-=∆;又mm R 85.348=;则咬入角:01.6180=÷⨯∆≈παR h ,则可得:0023.31.653.0=⨯==ψαβ;则轧制力矩:M KN PR M ⋅=⨯⨯⨯==21.7623.3sin 85.3483.19452sin 20β;2) 附加摩擦力矩 由轧辊轴承的附加摩擦力矩公式有:M KN Pd M f ⋅=⨯⨯==51.2403.04203.1945111μ;则总的附加摩擦力矩:M KN i M i M M f f ⋅=-+=63.27)11(111ηη,其中97.01=η,1=i ;空转力矩:M KN M KN M M H k ⋅=⋅==2074.33~87.16)06.0~03.0(;则静力矩:H k f j M M KN M M i M M <<⋅=++=++=84.1232063.2721.76,因此800Ⅰ轧机功率足够。