材料成型工程 第七讲 轧制压力及力矩计算3

轧制力矩及计算

轧制力矩及计算

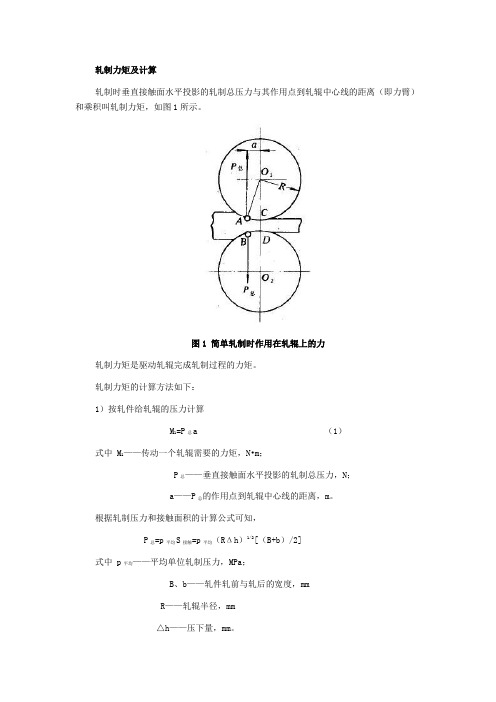

轧制时垂直接触面水平投影的轧制总压力与其作用点到轧辊中心线的距离(即力臂)和乘积叫轧制力矩,如图1所示。

图1 简单轧制时作用在轧辊上的力

轧制力矩是驱动轧辊完成轧制过程的力矩。

轧制力矩的计算方法如下:

1)按轧件给轧辊的压力计算

M1=P总a (1)

式中 M1——传动一个轧辊需要的力矩,N•m;

P总——垂直接触面水平投影的轧制总压力,N;

a——P总的作用点到轧辊中心线的距离,m。

根据轧制压力和接触面积的计算公式可知,

P总=p平均S接触=p平均(RΔh)1/2[(B+b)/2] 式中 p平均——平均单位轧制压力,MPa;

B、b——轧件轧前与轧后的宽度,mm

R——轧辊半径,mm

△h——压下量,mm。

力臂a可按下式计算:

a=Ψ(R△h)1/2×10-3,m (2)

式中Ψ一轧制压力的力臂系数。

将(2)代入(1)可得

M1=p平均R△hΨ[(B+b)/2]×10-3,N•m (3)热轧时力臂系数取值如下:

方形断面轧件Ψ=0.5

圆形断面轧件Ψ=0.6

在简单轧制情况下,即两个轧辊的直径相同,转速相等,双辊驱动,轧件作匀速运动,当轧件性质相同时,在上下两辊的作用下,轧件两面产生的变形一样,这时驱动两个轧辊的轧制力矩为:

M=M1+M2

因 M1=M2

故

M=2P总a

或

M=p平均R△hΨ(B+b)X10-3,N•m

2)按能量消耗计算

M1=A变R/l

式中A变——变形功,J;

R——轧辊半径,mm;

l——轧件轧后长度,mm。

这种方法适用于计算轧制非矩形对称断面轧件的轧制力矩。

轧制力的计算范文

轧制力的计算范文轧制力是指在金属轧制过程中,金属带材或板材所受到的压力。

轧制力的计算非常重要,它能够帮助我们预测并控制轧制过程中的变形和应变,以获得所需的产品质量。

下面将详细介绍轧制力的计算方法。

1.塑性力学方法:在轧制过程中,金属材料会发生变形,塑性力学方法通过考虑材料的弹性、塑性和流变行为,从宏观和微观两个角度对轧制力进行计算。

宏观力学方法的基本假设是轧制过程中金属材料的体积守恒。

根据这个假设,轧制力可以通过以下公式进行计算:F=σ×A其中,F是轧制力,σ是金属带材或板材在轧制过程中所受到的应力,A是轧制区截面的面积。

金属材料的应力可以通过以下公式进行计算:σ=K×ε^n其中,K是比例常数,ε是真应变(真实变形),n是流变指数。

这些参数可以通过实验和理论分析来确定。

微观力学方法考虑了金属材料的结晶学和滑移机制。

它使用了位错理论和格点模型来计算轧制力。

这种方法需要对材料的晶体结构和力学性质进行深入研究和分析。

2.能量方法:能量方法的基本假设是轧制力是使金属材料的能量损失等于所用的能量传递速率的比例常数。

根据这个假设,轧制力可以通过以下公式进行计算:F=ΔE/Δt其中,ΔE是金属材料在轧制过程中的能量损失,Δt是时间。

能量损失可以通过测量轧制区的温度变化来计算,或者使用热力学和热传导理论进行估计。

需要注意的是,轧制力的计算方法多种多样,不同的金属材料和轧制过程可能需要不同的计算方法。

此外,实际的轧制力还受到很多其他因素的影响,如润滑条件、辊形状、辊缩径等。

总结起来,轧制力的计算是金属轧制过程中的重要问题。

通过正确地计算轧制力,我们能够更好地控制产品的变形和应变,提高产品的质量。

同时,轧制力的计算也为轧制设备的设计和优化提供了重要的理论依据。

轧钢等轧制力_张力等常用公式

轧钢等轧制力_张力等常用公式一、轧制力公式轧制力是指在轧制过程中作用在钢坯上的力,其值取决于轧制设备、轧制工艺以及钢材的性能等多个因素。

根据轧制道次的不同,轧制力可以分为出钢较大的大伞轧制力和轧制截面较小的等压轧制力。

1.大伞轧制力公式大伞轧制力可以通过下述公式计算:F=C*A*ε^n其中,F为轧制力,C为轧制常数,A为轧制面积,ε为轧制变形,n 为材料参数。

2.等压轧制力公式等压轧制力的计算公式如下:F=k*A*ε其中,F为轧制力,k为轧制系数,A为轧制面积,ε为轧制变形。

二、张力公式张力是指钢坯或钢材在轧制过程中受到的拉力或压力。

张力的计算需要考虑到轧机设备、辊系参数、钢材特性等因素。

根据不同的情况和轧制阶段,可分为初始弯管段、断弯段和平整段的张力公式。

1.初始弯管段张力公式初始弯管段张力通过下述公式计算:T=K1*F/D其中,T为张力,K1为系数,F为轧制力,D为卷料直径。

2.断弯段张力公式断弯段张力计算公式为:T=K2*F*L/D其中,T为张力,K2为系数,F为轧制力,L为卷料长度,D为卷料直径。

3.平整段张力公式平整段张力计算公式为:T=K3*F*L/D其中,T为张力,K3为系数,F为轧制力,L为卷料长度,D为卷料直径。

三、常用系数和参数在轧制力和张力计算中,系数和参数的取值与轧机设备、钢材特性和轧制工艺有关,需要根据实际情况进行调整。

一般来说,可以通过试验或根据经验进行确定。

1.轧制常数C和材料参数n的取值:C:一般通过实验确定,可通过试验数据进行计算。

n:一般与钢材的屈服强度和硬度有关,一般取值为0.15-0.22.轧制系数k的取值:k:可通过试验或根据经验确定,取值一般为0.1-0.33.系数K1、K2和K3的取值:K1、K2和K3:取值一般为0.5-0.7通过上述公式和参数的计算和调整,可以较为准确地估计轧制力和张力,在轧制过程中对设备进行控制和调整,保证轧制过程的质量和效率。

轧制压力 轧制力矩 功率 计算模型

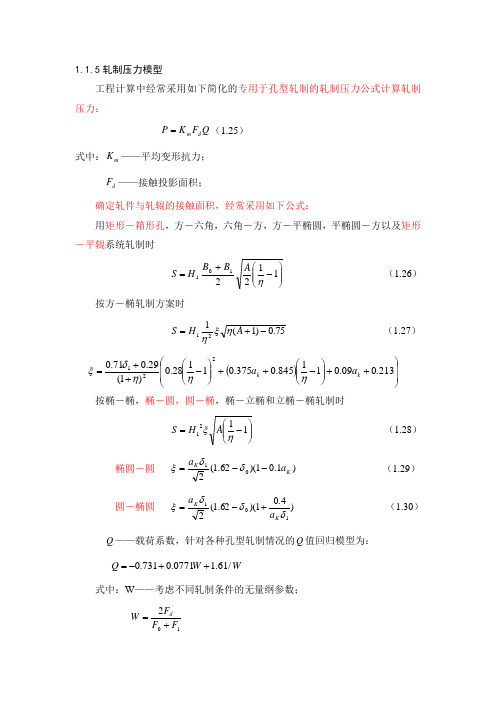

1.1.5轧制压力模型工程计算中经常采用如下简化的专用于孔型轧制的轧制压力公式计算轧制压力:Q F K P d m =(1.25) 式中:m K ——平均变形抗力;d F ——接触投影面积;确定轧件与轧辊的接触面积,经常采用如下公式:用矩形-箱形孔,方-六角,六角-方,方-平椭圆,平椭圆-方以及矩形-平辊系统轧制时⎪⎪⎭⎫ ⎝⎛-+=1122101ηA B B H S (1.26) 按方-椭轧制方案时 75.0)1(121-+=A H S ηξη(1.27)()⎪⎪⎭⎫ ⎝⎛++⎪⎪⎭⎫ ⎝⎛-++⎪⎪⎭⎫ ⎝⎛-++=213.009.011845.0375.01128.0)1(29.071.0221k k a a ηηηδξ 按椭-椭,椭-圆,圆-椭,椭-立椭和立椭-椭轧制时⎪⎪⎭⎫ ⎝⎛-=1121ηξA H S (1.28)椭圆-圆 )1.01)(62.1(201K K a a --=δδξ (1.29)圆-椭圆 )4.01)(62.1(2101δδδξK K a a +-=(1.30) Q ——载荷系数,针对各种孔型轧制情况的Q 值回归模型为:W W Q /61.10771.0731.0++-=式中:W ——考虑不同轧制条件的无量纲参数; 102F F F W d+=其中:10,F F 分别为轧件入出口断面面积。

1.1.6轧制力矩及功率模型轧制力矩计算公式为:ψm z PL M =(1.31) 式中:P ——轧制压力m L ——平均接触弧长度ψ——力臂系数力臂系数ψ也采用对各种孔型轧制情况的回归模型:W W /083.0108.0705.0+-=ψ(1.34) 轧制功率是单位时间所做的功,即:tAN =(1.35) 式中:A ——变形功,KJ ; t ——轧制时间,s 。

又由轧制所消耗的功与轧制力矩之间的关系为:VtARt A AM ===ωθ(1.36) 式中:θ——角度,rad ; ω——角速度,rad/s ; R ——轧辊半径,mm ; V ——轧辊线速度,m/s 。

轧制过程中的力学概述

处理,抓住一些主要影响因素,建立经验公式或图表。

USTB

University Of Science and Technology Beijing

影响轧制压力的主要因素分析

平均单位压力与以下两类因素有关: 第一类是塑性变形时由金属机械性能决定的因素; 第二类是影响应力状态的因素,接触摩擦、外端、轧件宽度及张力等。

USTB

University Of Science and Technology Beijing

2.轧制压力、轧制力矩及功率

轧制单位压力的概念

当金属在轧辊间变形时,在变形区内,沿轧辊与轧件接触面产生 接触应力通常将轧辊表面法向应力称为轧制单位压力,将切应力称为 单位摩擦力。

轧制时的平衡微分方程

USTB

University Of Science and Technology Beijing

轧制力矩及功率

轧制力矩:轧制力矩M可按力与力臂之乘积求得。 轧件对轧辊作用力分析

(1) 简单轧制情况下辊系受力分析 (2) 有张力作用时轧辊受力分析

USTB

简单轧制时轧件 对轧辊的作用力

轧制过程建成的综合条件

y n y

当 y>nβy时,轧制过程不能进行,并且轧件在轧辊上打滑。

轧制过程建成时的最大接触角与最大咬入角的比值可以由 合力移动系数n与摩擦角的比值决定。

y max =2 max

轧制过程建成的最大接触角是咬入时最大咬入角的两倍。 研究指出,轧制条件决定了ymax/max的比值变化在1~2之间。

University Of Science and Technology Beijing

轧件被轧辊咬入的条件

这个条件意味着只有当咬入时的摩擦角β等于或大于咬 入角时才能实现轧件进入辊缝的过程(β= 为咬入的临界条 件)。

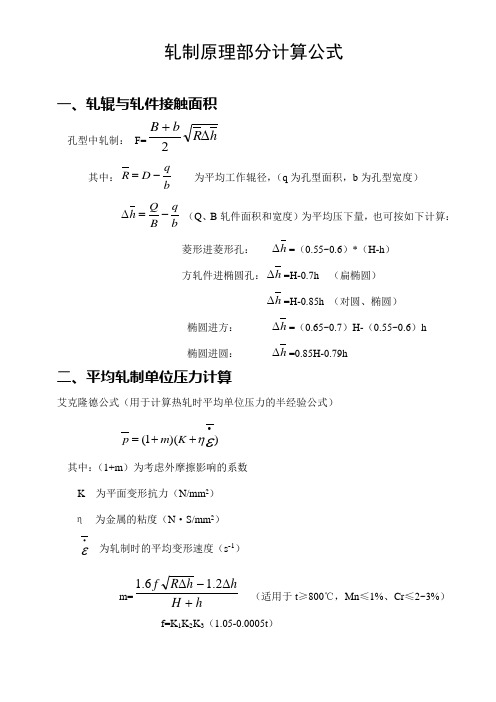

轧制原理部分公式

轧制原理部分计算公式一、轧辊与轧件接触面积孔型中轧制: F=h R bB ∆+2其中:b qD R -= 为平均工作辊径,(q 为孔型面积,b 为孔型宽度)bqB Q h -=∆ (Q 、B 轧件面积和宽度)为平均压下量,也可按如下计算: 菱形进菱形孔: h ∆=(0.55~0.6)*(H-h )方轧件进椭圆孔:h ∆=H-0.7h (扁椭圆)h ∆=H-0.85h (对圆、椭圆) 椭圆进方: h ∆=(0.65~0.7)H-(0.55~0.6)h 椭圆进圆: h ∆=0.85H-0.79h二、平均轧制单位压力计算艾克隆德公式(用于计算热轧时平均单位压力的半经验公式) ))(1(εη∙++=K m p 其中:(1+m )为考虑外摩擦影响的系数 K 为平面变形抗力(N/mm 2) η 为金属的粘度(N ·S/mm 2)ε∙为轧制时的平均变形速度(s -1)m=hH hh R f +∆-∆2.16.1 (适用于t ≥800℃,Mn ≤1%、Cr ≤2~3%)f=K 1K 2K 3(1.05-0.0005t )R :孔型中央位置的轧辊半径; △h :该道次压下量;K1:考虑轧辊的材质影响系数,钢辊K1=1.0,铸铁辊K1=0.8; K2:考虑轧制速度的影响系数,按《塑性变形与轧制原理》图4-12定; K3:考虑到轧件的材质影响系数,按《塑性变形与轧制原理》表4-3定; t :轧制温度。

K=(137-0.098t )(1.4+C+Mn+0.3Cr ) N/mm2 η=0.01(137-0.098 t )·C ' N ·S/mm 2)(12-∙+∆=s hH R hV ε三、轧机传动力矩组成及计算M 电=(Mz/i )+M f +M k +M d其中:i 为电机至轧辊的减速比;Mz=2×P ×ψ×R h ⨯∆=p ·ψ·(B+b )·△h ·RM f =(M f 1)/i+ M f2M f1=P ·d ·f 1P =p ·F=p ·hR bB ∆2+ d 为辊颈直径M f2=))(11(1iM Mz f +-η因此推得M f =)1'1('1-+ηηi Mz i M fM K :空转力矩 Md :动力矩功率:N=331055.9108.9602⨯∙=⨯⨯∙∙nM g n M 电电π (千瓦)或者 N=33107108.94.1⨯∙=⨯∙n M n M 电电 (马力)n 为电机转速(转/分)2005.8.3。

轧制力与功率的计算

4轧制力和功率的计算轧制代表了很多关系分析的特殊问题,它也是一个重要的工业流程。

其中板的轧制已经被广泛的研究了。

4.1通过局部应力分析的轧制力计算x x x h dh h d σσσ-++横向应力ααsin cos 2⎪⎭⎫ ⎝⎛dx p r 2个轧辊上的径向压力 图4.1带钢轧制的变形区域的剖视图,展示了带钢中性面两边的2个单元体的受力图。

虚线表示在载荷作用下轧辊的变形,轧辊半径变为R ’。

ααμcos cos 2⎪⎭⎫ ⎝⎛dx p r 2个轧辊上的摩擦力因为稳定轧制,所以单元体处于平衡状态:02tan 2=+++dx p dx p dh hd r r x x μασσ(4.1)在中性点入口一侧的单元体B 也处于平衡状态,摩擦力的方向与其相反,我们得到一个类似的方程:为方便起见,将2个方程统一表达:02tan 2=±++dx p dx p dh hd r r x x μασσ(4.2)这里,上面的符号“-”表示前滑区,下面的符号“+”表示后滑区。

带入公式αtan 2dx dh =得:常需要考虑S 的增加,因此方程4.3变为:()()()dh p hp hS d h d x αμσcot 1±-=-=(4.6)由于假设轧辊的半径是恒定的,所以能方便的用极坐标(R,α)替换dh: 又因为()()αμαcot 1sin 2±-=-Rp hp hS d根据量纲比S p /,()αμαααcot sin 2)(11±-=⎪⎭⎫ ⎝⎛-+⎪⎭⎫ ⎝⎛-Rp d hS d S p S p d d hS(4.7) 由Bland 和Ford 于1948年提出的简化,让这个方程更直接的积分。

在大多数情况下,轧制压力随辊缝里角度位置的变化比屈服应力随之的变化要大的多。

此外,hS 的乘积的变化将更小,因为S 随h 的减小而增加。

因此,与式子⎪⎭⎫ ⎝⎛-S p d d hS 1α比较,式子()hS d d S p α⎪⎭⎫ ⎝⎛-1通常被忽略。

轧制压力计算

0.412

286.3821889

0.00001554

0.554

388.4768638

0.00001554

0.725

805.8536595

0.00001554

0.934

995.9709705

0.00001554

1.195

1509.085782

0.000014

1.505

1664.481695

0.2 0.5

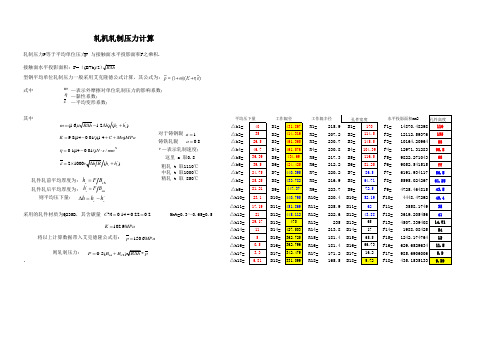

轧机轧制压力计算

轧制压力P等于平均单位压力P 与接触面水平投影面积F之乘积.

接触面水平投影面积:F=((B+b)/2) Rh

型钢平均单位轧制压力一般采用艾克隆德公式计算,其公式为:

式中

m —表示外摩擦对单位轧制压力的影响系数;

—黏性系数;

—平均变形系数;

其中

m (1.6 Rh 1.2h) (hc hc' )

K 9.8(14 0.01t)(1.4 C Mn)MPa

0.1(14 0.01t)N s / mm2

21000v h R (hc hc' )

轧件轧前平均厚度为: hc F Bk2 轧件轧后平均厚度为: hc' F Bk1

则平均压下量: h hc hc'

对于铸钢辊 a 1 铸铁轧辊 a 0.8 v —表示轧制速度;

100.4783587

474.81

102.3458615

455.28

105.0826887

373.90

107.2928736

388.31

176.9744090631

309.11

144.3229377

179.27

147.0828502

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

采里柯夫平均单位压力计算公式可 计算热轧轧制力也可进行冷轧计算

4.5.2 采用斯通平均单位压力计算

Z=0.32

Y=0.037

4.5.3 爱克伦得公式计算

R=(D-h+s)/2

爱克伦得平均单位压力公式适合 于孔型轧制压力计算

计算作业

1

已知一四辊轧机工作辊径为D=600mm,轧制钢种为40cr,轧制前 轧件的宽为B=3000mm,高为H=250mm。该轧机以n=80转/分 变形,变形 前后的平均变形温度为1150℃,宽展系数β =0.20,压下量△h=75mm.试 求轧制压力。.若轧辊直径增加,单位压力如何变化?(用采里柯夫公 式计算,轧辊材质为锻钢) 2 已知一四辊轧机工作辊径为D=450mm,轧制钢种为40cr,轧制前轧 件的宽为B=1700mm,高为H=5mm。该轧机以n=400转/分 变形,压下量 △h=1.2mm.平均变形抗力80KG/mm2,平均张力35KG/mm2 试求轧制压 力。.若轧辊直径为D=300mm,单位压力如何变化?(用斯通公式计算, 轧辊材质为锻钢,轧件与轧辊间摩擦为0.2) 3已知一四辊轧机工作辊径为D=650mm,轧制钢种为1Cr18Ni9Ti,轧 制前轧件的宽为B=3500mm,高为H=250mm。该轧件以变形速度为2 的条件变形,变形前后的平均变形温度为1150℃,宽展系数β=0.20,压下 量△h=50mm.试求轧制压力.若轧辊直径减小,单位压力如何变化? (分别用西斯姆、采里柯夫公式计算,对计算结果进行分析)。

力矩之比的百分数称为轧机的效率: η随轧制方式和轧机结构 不同(轧辊的轴承构造)在 相当大的范围内变化,η =0.5-0.95

动力矩确定

在不均匀转动进行工作的几种轧机中,如可逆式

轧机,轧制速度变化时,便产生克服惯性力的动 力矩,其数值可由下式确定:

4.6.2轧制力矩的确定

在转动轧辊所需的力矩中,轧制力矩是最主要的。 确定轧制力矩有两种方法 按轧制力计算:对板带材等矩形断面轧件计算较

Mk——空转力矩,即克服空转时的摩擦力 矩;空转力矩是指空载转动轧机主机列所 需的力矩, Md——动力矩,此力矩为克服轧辊不均速 运动时产生的惯性力所必需的; i——轧辊与主电动机间的传动比

静力矩的确定

静力矩:轧辊做均速转动时所需的力矩。 在一般情况下。以轧制力矩力最大,只有在旧式轧机上, 由于轴承中的摩擦损失过大,有时附加摩擦力矩才有可能 大于轧制力矩。 在静力矩中,轧制力矩是有效部分,附加摩擦力矩和空转 力矩是由于轧机的零件和机构的不完善引起的有害力矩。 轧机的效率:换算到主电动机轴上的轧制力矩与静

为了校核和选择主电动机,需知轧机负荷

随时间变化的关系图(静负荷图) 绘制静负荷图的条件 确定出轧件在整个轧制过程中在主电机轴 上的静负荷值 确定各道次的纯轧和间歇时间

几种常见的静负荷图

2)传动机构中的摩擦力矩

此传动系统的附加摩擦力矩根据传动效率

按下式计算:

•换算到主电动机轴上的附加摩擦力矩应 为

4.6.4空转力矩的确定

空载转矩应等于所有转动机件空转力矩之和,当换算至主 电动机轴上时。则转动每一个部件所需力矩之和为:

按上是式计算复杂,通常按下面经验计算 新式取上,旧取下

4.6.5静负荷图

精确 利用能耗曲线计算:用于计算各种非矩断面的轧 制力垂直压力P乘以力臂a

摩擦力在垂直方向上的分力相比很 小· 可以忽略

力臂实际上等于单位压力图形的重 心到轧辊中心连线的距离

2)按能量消耗曲线确定轧制力矩

按轧制时能量消耗来决定轧制力矩是合理的,

轧制条件相同时,其计算结果也较可靠。 轧制所消耗的功A与轧制力矩之间的关系为

利用能耗曲线确定轧制力矩

型钢和钢坯轧制一般表示 为每吨产品的能量消耗与 总延伸系数间的关系

板带材一般表示为每 吨产品的能量消耗与 板带厚度的关系

第n十l道次的单位能耗

(an+1- an)kW· h/t 如轧件重量为G吨,在该道次之总能耗

•轧制时的能量消耗一般是以电机负荷大小测量的,故在这种 曲线中还包括有轧机传动机构中的附加摩擦消耗,但除去了 轧机的空转消耗。 •按能耗曲线确定的力矩为轧制力矩Mz和附加摩擦力矩Mm之 和。

4.6.3 附加摩擦力矩的确定

附加摩擦力矩的组成有

两大项 轧辊轴承中的摩擦力矩 传动机构中的摩擦力矩 下面分别论述 1)轧辊轴承中的附加摩 擦力矩 对上下两个轧辊(共四个 轴承)而言,该力矩值 为:

4.6 主电功机传动轧辊所需力矩及功率

4.6.1 传动力矩的组成 轧制过程中,在主电动机轴上传动轧辊所需力矩最多由下 面四部分组成:

Mz——轧制力矩,用于使轧件 塑性变形所需之力矩; Mm——克服轧制时发生在轧辊 轴承,传动机构等的附加摩擦 力矩;

轧制过程中,轧件通过 辊间时,在轴承内以及 轧机传动机构中有摩擦 力产生,附加摩擦力矩 是指克服这些摩擦力所 需力矩

4.5轧制压力计算举例

4.5.1采里柯夫平均单位压力计算

解: 采用采里柯夫 平均单位压力计算 公式计算

摩擦影响系数确定

由上计算结果查表得

求该道次后变形积累均 值 H 0.6(1 H ) 0.4 0.6 * 0.2(1 0.4) 0.472 由查表得s 70