轧制力计算案例

轧制力能参数范文

轧制力能参数范文轧制力是指钢铁、金属等材料在轧制过程中受到的切削力或变形力。

轧制力的参数对轧制过程的控制和优化具有重要的意义。

下面将从轧制力的定义、计算、调节和影响因素等方面,详细介绍轧制力的参数。

一、轧制力的定义轧制力是指轧制机综合作用下金属材料所受的力。

在轧制过程中,轧辊通过对金属材料的压制、切割、牵引等方式对其进行变形。

这些力的大小和方向决定了轧制过程中金属材料的变形途径、变形程度和质量。

二、轧制力的计算1.平面轧制力计算公式在平面轧制过程中,轧制力的大小可以通过以下公式进行计算:F=kAε其中,F为轧制力,k为表征轧制过程的特性参数,A为金属材料的截面积,ε为金属材料的应变。

该公式表明,轧制力与材料的截面积和应变呈正比关系,同时受到轧制过程特性参数k的影响。

2.缺口轧制力计算公式在缺口轧制过程中,轧制力的大小可以通过以下公式进行计算:F=kAl其中,F为轧制力,k为表征轧制过程的特性参数,A为金属材料的截面积,l为两辊缺口的长度。

该公式表明,轧制力与材料的截面积和缺口长度呈正比关系,同时受到轧制过程特性参数k的影响。

三、轧制力的调节为了获得良好的轧制质量和提高生产效率,需要对轧制力进行调节。

常见的调节方法包括调节轧辊力、调节辊缝尺寸、调节轧机速度等。

1.调节轧辊力通过调节轧辊的力大小和方向,可以改变轧制力的大小和分布,从而达到控制变形的目的。

调节轧辊力可以通过改变轧辊的压下力和牵引力来实现。

2.调节辊缝尺寸通过调节辊缝的宽度和间隙,可以改变轧制力的大小和分布。

辊缝的宽度和间隙对轧制力的影响较大。

辊缝宽度小,间隙大,轧制力较大;辊缝宽度大,间隙小,轧制力较小。

3.调节轧机速度通过调节轧机的转速和进给速度,可以改变轧制力的大小和分布。

提高轧机速度可以减小轧制力,但同时也会增加摩擦力和能量消耗。

四、轧制力的影响因素轧制力的大小受到多种因素的影响,主要包括材料的物理力学性质、工艺参数和轧机设备的调整情况。

二辊轧机力能参数计算-分享

二、轧制压力计算根据原料尺寸、产品要求及轧制条件,轧制压力计算采用斯通公式。

详细计算按如下步骤进行。

1、轧制力计算:首先要设定如下参数作为设计计算原始数据:1.1轧制产品计算选用SPCC ,SPCC 常温状态屈服强度MPa S 200=σ; 1.2成品最大带宽,B=1000mm ;1.3轧制速度,m in /12m in/20m m v MAX 常轧制速度(鉴于人工喂料),正=; 1.4轧辊直径g D ;αcos 1-∆≥hD g轧制时的单道次压下量-∆h ;;数咬入角,取决于摩擦系b μα-;取用煤油作为润滑剂,则轧制摩擦系数,轧制采06.0=-b b μμ ︒=<433.3b actg μα代入数据计算得 35.1=∆h 则mm hD g 17.793cos 1=-∆≥α05.1=∆h 则mm hD g 585cos 1=-∆≥α 2.1=∆h 则mm hD g 705cos 1=-∆≥α取mm D g 860~810= 初定轧辊直径:mm D g 860=2、根据来料厚度尺寸数据,选择最典型的一组进行轧制压力计算,初步道次分配见下表:3、轧制压力计算3.1、第1道次轧制压力计算 3.1.1、咬入条件校核︒=⨯∆=∂2878.3180πR h ,即满足咬入条件 3.1.2、变形区长度lmm h R l 7945.21=∆⨯=3.1.3、平均压下率ε106.04.0εεε⨯+⨯=00=ε 83.201=ε%则,%5.126.04.010=⨯+⨯=εεε经第1道次轧制后材料的变形阻力:MPa S 7.3799.334.2256.01=⨯+=εσ3.1.4、求解轧辊弹性压扁后的接触弧长度l ' 依次求解Y 、Z ,最后得出接触弧长度l 'a-求解诺莫图中Ymh k C Y μσσ)2(210+-=N mm RC /909003=; MPa k S S 335)2(15.110=+=σσ力轧制时的前张力、后张、-10σσ,人工辅助咬入为无张力轧制,前后张力均为零;mm hH h m 375.52=+=代入以上各项数据,得Y=0.0415b-求解诺莫图总Z2⎪⎪⎭⎫ ⎝⎛=mhl Z μ,代入各项数据,得Z=0.105诺莫图由以上a 、b 两项根据诺莫图求交点,得X=0.34 则 mm h X l m84.22=⨯='μ3.1.5、平均单位轧制压力()()m k ee k p m XX m**1σσ-=--= 依次得出,187.134.0171.2134.0=-=-=X e m X m k p ⋅==395.57MPa3.1.6、轧制总压力Pt p l B P 6.90357.39584.2210001=⨯⨯=⨯'⨯=3.2、轧制总压P 的确定依次求解第2、3道次的轧制压力 按照初步道次分配表计算出结果如下:t P 13802= ;t P 16003=轧制压力呈逐步增大,轧制时难以保证轧件发生均匀变形,即压下规程设计不合理。

轧制压力计算及例题

‘ R P/K 1.08 1.02 1.79 1 h

其中:ε、μ分别为相对压下率和摩擦系数; R‘和h为压扁后轧辊半径和轧件出口厚度 该公式是目前在线控制系统中较为常用的数学模型,具有较高的计 算精度。

例题1:在φ860mm轧机上,轧制Q235普碳钢,某道次轧制温度为1100℃,轧 件轧制前厚度H=93毫米,轧制后厚度h=64.2mm,板宽B=610mm,轧制速度 v=2m/s。试用西姆斯公式计算轧制力,并求此时轧制力矩多大。(忽略 宽展)

K 1.15 s 1.15 260.4 299.5(MPa)

l R h 100 0.9 9.4(mm)

f l 0.06 9.4 x 0.2212 2.55 h e x 1 e 0.2212 1 n 1.12 x 0.2212

p n ( K q ) 1.12 (299.5 80) 245.8(MPa)

P pBl 245.8 180 9.4 415961.28 ( N ) 416(kN )

M 2Pl 2 416 9.4 / 1000 0.4 3.1(kN m)

解:首先求K值,须先计算变形速率:

2v

h R

H+h

2 2000

93பைடு நூலகம்64.2 430

93 64.2

6.6/s

ε=Δh/H=(93-64.2)/93=30.9%,与变形抗力曲线中的测试变形量 30%差别不大,故不用考虑变形量修正系数。 由变形速率为6.6/s,变形温度1100 ℃查表得: σs=98MPa,故可

轧制压力为:

M 2P l =2 9100.224 111103 0.5 1010(kN m)

18架轧机在四切分轧制工艺中的力能计算

1 8架轧机在 四切分轧制工艺 中的力能计算

李衍平 单英祥 ( 天津钢铁集 团有限公司棒材厂, 天津 300 ) 03 1

[ 要 ] 天津钢铁集团在双棒材生产线上进行小规格 螺纹钢四线切分技 术开发 , 摘 为保证轧机的设备安全 , 根据 四切分轧 制工艺的设计 , 计算 1 架轧机的单位轧制力 、 8 总轧制力及 总轧制力矩 , 将计算 出的结果与三切分 的轧制力 、 轧制力矩相对 比,

式中:

轧制温度 , ℃;

广一 轧件化学成分 系数 , = . C M + . r ∞ 1 + + n 0 C 4 3 ( ) p值 : 2 附加变形阻力

p u (g m ) k/ 2 m () 3

至 1 架轧机 的轧制孔型 。 8 计算 18 轧制道次 的轧制 单位压力 , 示例 架 计算

计算 1架轧 8 机的轧 制压力。

肚 何 = 丽 o4 . sm

代人 公式( ) 5得:

P pF= 26 3 0・4 3 ・7× 7 8 =1 1 ・4 k =1 ・5 k 2 1 5 3 g 211 N

鹱

P, 4 21 53 = x1 .4 1

- - -

2 . 轧制总压力的计算公式 .1 2

轧制 时 , 件与轧辊接触弧上 轧制 单位压力 的总 轧 和 即为轧制总压力 。轧制 总压力可用下式计算 :

P= F p () 5

式 中:一 轧件与轧辊 间的接触 面积 。

菘 ( m) m 2

6、 轧制前 、 。6 —— 后轧件 的宽 度 , mm。 22 根据表 2 .2 . 计算 1 架轧机 的轧制压力 8 篱

48 4 23 g 4 46 k 6 .7 k = 8 . N

铜板带的冷轧轧制力计算步骤

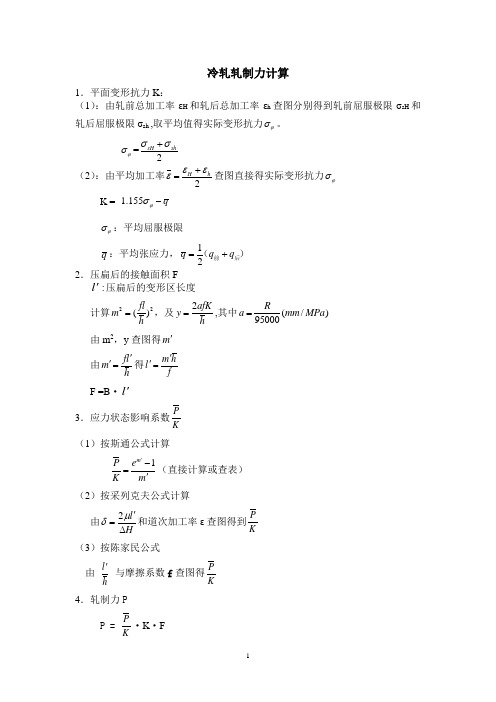

冷轧轧制力计算1.平面变形抗力K :(1):由轧前总加工率εH 和轧后总加工率εh 查图分别得到轧前屈服极限σsH 和轧后屈服极限σsh ,取平均值得实际变形抗力ϕσ。

ϕσ=2sH shσσ+(2):由平均加工率2H h εεε+=查图直接得实际变形抗力ϕσ K = 1.155q ϕσ- ϕσ:平均屈服极限q :平均张应力,12q q q =+后前() 2.压扁后的接触面积Fl ':压扁后的变形区长度 计算22()fl m h =,及2afK y h=,其中(/)95000R a mm MPa = 由m 2,y 查图得m ' 由fl m h''=得m h l f ''= F =B ·l '3.应力状态影响系数P K(1)按斯通公式计算1m P e K m '-='(直接计算或查表) (2)按采列克夫公式计算由2l H μδ'=∆和道次加工率ε查图得到P K(3)按陈家民公式由 l h' 与摩擦系数f 查图得P K 4.轧制力P P =P K ·K ·F例:冷轧H62黄铜,退火厚度为H 退=0.4mm ,第三道次轧前厚度H=0.16mm ,第三道次轧后h=0.13mm ,直径D=150mm ,B=216mm ,f = 0.07,q h = 178MPa , q H = 188MPa ,计算冷轧轧制力。

解:(1)计算K 值轧前总加工率εH = -退退H H H ╳ 100%=-0.40.160.4╳ 100%=60% 轧后总加工率εh = -退退H h H ╳ 100%=-0.40.130.4╳ 100%=67.5% 2H hεεε+==60%67.5%2+=63.8% 由ε=63.8%查图(铜合金屈服极限与压下率的关系图)直接得平均屈服极限ϕσ=610 MPaK ’=1.155ϕσ-2H h q q +=1.15╳610-1781882+=521.6 MPa (2)计算压扁后的弧长l ’ 150752R mm == 0.160.130.14522H h h mm ++=== 0.160.130.03H H h mm ∆=-=-=0.160.1318.8%0.16H h H ε--===1.5l mm ===2220.07 1.50.5240.145fl z h ⨯⎛⎫⎛⎫=== ⎪ ⎪⎝⎭⎝⎭ '752521.60.072950000.3980.145afK y h⨯⨯⨯=== 由z 2和y 得''1.21fl m h == ''1.210.1452.510.07m h l mm f ⨯=== (3)应力状态影响系数P K 按斯通公式计算1m P e K m '-='(直接计算或查表4-1)=1.945 (4)计算轧制力 P = P K·K ·F=1.945×521.6×2.51×216×10-3=550KN 方法二:按陈家民的混合摩擦规律 由' 2.5117.30.145l h ==,f=0.07查图4-16得P K =1.93 P = P K·K ·F=1.93×521.6×2.51×216×10-3=546KN 方法三:按采利柯夫公式 由220.07 2.5111.70.03fl H δ'⨯⨯===∆,18.8%ε=查图4-13 P K=1.93 P =P K·K ·F=1.93×521.6×2.51×216×10-3=546KN。

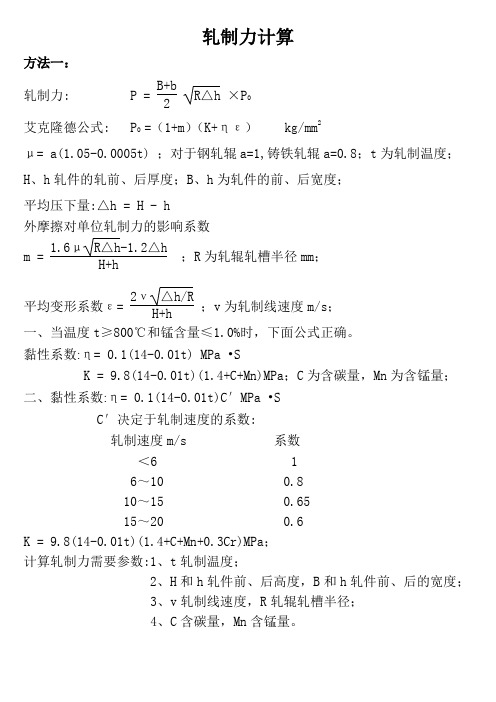

轧制力计算

轧制力计算

方法一:

轧制力: P = B+b 2 R △h ×P 0 艾克隆德公式: P 0 =(1+m )(K+ηε) kg/mm 2

μ= a(1.05-0.0005t) ;对于钢轧辊a=1,铸铁轧辊a=0.8;t 为轧制温度; H 、h 轧件的轧前、后厚度;B 、h 为轧件的前、后宽度;

平均压下量:△h = H - h

外摩擦对单位轧制力的影响系数

m = 1.6μR △h-1.2△h H+h

;R 为轧辊轧槽半径mm ; 平均变形系数ε= 2ν△h/R H+h

;v 为轧制线速度m/s ; 一、当温度t ≥800℃和锰含量≤1.0%时,下面公式正确。

黏性系数:η= 0.1(14-0.01t) MPa •S

K = 9.8(14-0.01t)(1.4+C+Mn)MPa ;C 为含碳量,Mn 为含锰量;

二、黏性系数:η= 0.1(14-0.01t)C ′MPa •S

C ′决定于轧制速度的系数:

轧制速度m/s 系数

<6 1

6~10 0.8

10~15 0.65

15~20 0.6

K = 9.8(14-0.01t)(1.4+C+Mn+0.3Cr)MPa ;

计算轧制力需要参数:1、t 轧制温度;

2、H 和h 轧件前、后高度,B 和h 轧件前、后的宽度;

3、v 轧制线速度,R 轧辊轧槽半径;

4、C 含碳量,Mn 含锰量。

轧制力计算

轧制力计算

方法一:

轧制力: P = B+b 2 R △h ×P 0 艾克隆德公式: P 0 =(1+m )(K+ηε) kg/mm 2

μ= a(1.05-0.0005t) ;对于钢轧辊a=1,铸铁轧辊a=0.8;t 为轧制温度; H 、h 轧件的轧前、后厚度;B 、h 为轧件的前、后宽度;

平均压下量:△h = H - h

外摩擦对单位轧制力的影响系数

m = 1.6μR △h-1.2△h H+h

;R 为轧辊轧槽半径mm ; 平均变形系数ε= 2ν△h/R H+h

;v 为轧制线速度m/s ; 一、当温度t ≥800℃和锰含量≤1.0%时,下面公式正确。

黏性系数:η= 0.1(14-0.01t) MPa ?S

K = 9.8(14-0.01t)(1.4+C+Mn)MPa ;C 为含碳量,Mn 为含锰量;

二、黏性系数:η= 0.1(14-0.01t)C ′MPa ?S

C ′决定于轧制速度的系数:

轧制速度m/s 系数

<6 1

6~10 0.8

10~15 0.65

15~20 0.6

K = 9.8(14-0.01t)(1.4+C+Mn+0.3Cr)MPa ;

计算轧制力需要参数:1、t 轧制温度;

2、H 和h 轧件前、后高度,B 和h 轧件前、后的宽度;

3、v 轧制线速度,R 轧辊轧槽半径;

4、C 含碳量,Mn 含锰量。

铜板带的冷轧轧制力计算步骤

冷轧轧制力计算1.平面变形抗力K :(1):由轧前总加工率εH 和轧后总加工率εh 查图分别得到轧前屈服极限σsH 和轧后屈服极限σsh ,取平均值得实际变形抗力ϕσ。

ϕσ=2sH shσσ+(2):由平均加工率2H h εεε+=查图直接得实际变形抗力ϕσ K = 1.155q ϕσ- ϕσ:平均屈服极限q :平均张应力,12q q q =+后前() 2.压扁后的接触面积Fl ':压扁后的变形区长度 计算22()fl m h =,及2afK y h=,其中(/)95000R a mm MPa = 由m 2,y 查图得m ' 由fl m h''=得m h l f ''= F =B ·l '3.应力状态影响系数P K(1)按斯通公式计算1m P e K m '-='(直接计算或查表) (2)按采列克夫公式计算由2l Hμδ'=∆和道次加工率ε查图得到P K (3)按陈家民公式由 l h' 与摩擦系数f 查图得P K 4.轧制力P P =P K ·K ·F例:冷轧H62黄铜,退火厚度为H 退=0.4mm ,第三道次轧前厚度H=0.16mm ,第三道次轧后h=0.13mm ,直径D=150mm ,B=216mm ,f = 0.07,q h = 178MPa , q H = 188MPa ,计算冷轧轧制力。

解:(1)计算K 值轧前总加工率εH = -退退H H H ╳ 100%=-0.40.160.4╳ 100%=60% 轧后总加工率εh = -退退H h H ╳ 100%=-0.40.130.4╳ 100%=67.5% 2H hεεε+==60%67.5%2+=63.8% 由ε=63.8%查图(铜合金屈服极限与压下率的关系图)直接得平均屈服极限ϕσ=610 MPaK ’=1.155ϕσ-2H h q q +=1.15╳610-1781882+=521.6 MPa (2)计算压扁后的弧长l ’ 150752R mm == 0.160.130.14522H h h mm ++=== 0.160.130.03H H h mm ∆=-=-=0.160.1318.8%0.16H h H ε--===1.5l mm ===2220.07 1.50.5240.145fl z h ⨯⎛⎫⎛⎫=== ⎪ ⎪⎝⎭⎝⎭ '752521.60.072950000.3980.145afK y h⨯⨯⨯=== 由z 2和y 得''1.21fl m h == ''1.210.1452.510.07m h l mm f ⨯=== (3)应力状态影响系数P K 按斯通公式计算1m P e K m '-='(直接计算或查表4-1)=1.945 (4)计算轧制力 P = P K·K ·F=1.945×521.6×2.51×216×10-3=550KN 方法二:按陈家民的混合摩擦规律 由' 2.5117.30.145l h ==,f=0.07查图4-16得P K =1.93 P = P K·K ·F=1.93×521.6×2.51×216×10-3=546KN 方法三:按采利柯夫公式 由220.07 2.5111.70.03fl H δ'⨯⨯===∆,18.8%ε=查图4-13 P K=1.93 P =P K·K ·F=1.93×521.6×2.51×216×10-3=546KN。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

原料加厚到135mm 适应性分析

根据爱克伦德公式计算各轧机热轧时平均单位压力,然后求出总轧制力,参照板带厂620mm 热带设备性能参数分析运行情况。

爱克伦德公式()()εη++=k m p 1

m ——外摩擦对单位压力影响的系数 h

H h

h R f m +∆-∆=

2.16.1

η——粘性系数 ()t 01.04.11.0-=η 2

m m s

N ∙

t ——轧制温度

ε——平均变形速度 h

H R h v

+∆=2ε )4.1)(01.014(8.9Mn c w w t K ++-=2

mm N

c w ——以质量分数表示的碳含量 Mn w ——以质量分数表示的锰含量

)0005.005.1(t a f -= 对于钢性轧辊a =1,对于铸铁轧辊a =0.8

一、首先计算0R 机架:以435135⨯mm 原料为例

0R 铸钢轧辊,辊径560mm~650mm mm R 325=半径大 0R 辊缝摆设在105mm~95mm mm S 30=小 0R 速度设定s m v 6.0=

轧件轧前尺寸mm B H H 420135⨯=⨯ (考虑RE0) 轧件轧后尺寸mm b h h 430105⨯=⨯ 轧制温度执行1100℃以上, 1100=t ℃

5.0)11000005.005.1(1)0005.005.1(=⨯-=-=t a f

179.0105

13530

2.1-303255.06.12.16.1=+⨯⨯⨯=+∆-∆=

h H h h R f m

s

mm v 600= 5

.53)3.012.04.1)(110001.014(8.9)4.1)(01.014(8.9=++⨯-=++-=Mn c w w t K

(普碳)

()3.0)110001.04.1(1.001.04.11.0=⨯-=-=t η2

m m s

N ∙

519.1105

135********

22=+⨯=+∆=h H R h

v

ε

()()61.63)519.13.05.53)(179.01(1=⨯++=++=εηk m p

计算总轧制力

KN bl p p 2669303252

430

42061.63=⨯⨯+⨯

== 同上原理可以计算出 表一

同理品种钢以65Mn 为例

67.89)165.04.1)(110001.014(8.9)4.1)(01.014(8.9=++⨯-=++-=Mn c w w t K

结论:

0R 工艺参数最大轧制力为4000KN ,原料厚度改变后0R 只能满足普碳钢的生产,不能满足品种钢的生产。

二、1R 机架轧制力计算

1R 为中NiCr/高铬钢轧辊,辊径570mm~510mm mm R 285=半径大

1R 辊缝摆设在65mm~60mm mm S 40=大 1R 速度设定s m v 3.0=

轧件轧前尺寸mm B H H 425108⨯=⨯ (考虑RE1) 轧件轧后尺寸mm b h h 44068⨯=⨯

轧制温度执行1100℃以上, 1100=t ℃

5.0)11000005.005.1(1)0005.005.1(=⨯-=-=t a f

212.068

10840

2.1-402855.06.12.16.1=+⨯⨯⨯=+∆-∆=

h H h h R f m

s

mm v 300= 5

.53)3.012.04.1)(110001.014(8.9)4.1)(01.014(8.9=++⨯-=++-=Mn c w w t K

(普碳)

()3.0)110001.04.1(1.001.04.11.0=⨯-=-=t η2

m m s

N ∙

261.168

10828540600

22=+⨯=+∆=h H R h

v

ε

()()3.65)261.13.05.53)(212.01(1=⨯++=++=εηk m p

计算总轧制力

KN bl p p 3015402852

440

4253.65=⨯⨯+⨯

== 由上面表格中可以看出当轧辊半径最大、压下量最大时,该机架的总

轧制力最大,所以1R 生产普碳钢时最大轧制力为3015KN 。

同理生产品种钢(65Mn )时1R 的最大轧制力为:

67.89)165.04.1)(110001.014(8.9)4.1)(01.014(8.9=++⨯-=++-=Mn c w w t K ()()13.109)261.13.067.89)(212.01(1=⨯++=++=εηk m p

KN bl p p 5039402852

440

42513.109=⨯⨯+⨯

== 结论:

1R 工艺参数最大轧制力为3136KN ,原料厚度改变后1R 只能满足普碳钢的生产,不能满足品种钢的生产。

附:现在120×435原料65Mn 生产时0R 最大轧制力

0R 铸钢轧辊,辊径600mm mm R 300=半径大 0R 辊缝摆设在90mm mm S 30=小 0R 速度设定s m v 6.0=

轧件轧前尺寸mm B H H 420120⨯=⨯ (考虑RE0) 轧件轧后尺寸mm b h h 43090⨯=⨯

轧制温度执行1100℃以上, 1100=t ℃

5.0)11000005.005.1(1)0005.005.1(=⨯-=-=t a f

18.090

12030

2.1-303005.06.12.16.1=+⨯⨯⨯=+∆-∆=

h H h h R f m

s

mm v 600= 67.89)165.04.1)(110001.014(8.9)4.1)(01.014(8.9=++⨯-=++-=Mn c w w t K

()3.0)110001.04.1(1.001.04.11.0=⨯-=-=t η2

m m s

N ∙

8.190

12030030600

22=+⨯=+∆=h H R h

v

ε

()()25.107)8.13.067.89)(189.01(1=⨯++=++=εηk m p 计算总轧制力

KN bl p p 4321303002

430

42025.107=⨯⨯+⨯

==。