轧制压力计算

热轧轧制力计算及校核

6 轧制力与轧制力矩计算6.1 轧制力计算6.1.1 计算公式1.S.Ekelund 公式是用于热轧时计算平均单位压力的半经历公式,其公式为〔1〕;))(1ηε++=P k m ( 〔1〕式中:m ——表示外摩擦时对P 影响的系数,hH hh R f m +∆-∆=2.16.1;当t≥800℃,Mn%≤1.0%时,K=10×〔14-0.01t 〕〔1.4+C+Mn+0.3Cr 〕Mpa 式中t —轧制温度,C 、Mn 为以%表示的碳、锰的含量;ε— 平均变形系数,hH R hv+∆=2ε;η—粘性系数,')01.014(1.0C t -=ηMpa.s F —摩擦系数,)0005.005.1(t a f -=,对钢辊a=1,对铸铁辊a=0.8;‘C — 决定于轧制速度的系数,根据表6.1经历选取。

表6.1’C 与速度的关系轧制速度〔m/s 〕<6 6~10 10~15 15~20 系数‘C10.80.650.602.各道轧制力计算公式为p h R b B p F P hH ∆⨯+==26.1.2 轧制力计算结果表6.2粗轧轧制力计算结果道次 1 2 3 4 5 T〔℃〕1148.68 1142.76 1133.93 1117.15 1099.45 H〔mm〕200 160 112 67 43 h(mm) 160 112 67 43 30 Δh(mm)40 48 45 24 13 Ri(mm) 600 600 600 600 600f 0.476 0.479 0.483 0.491 0.500m 0.194 0.266 0.408 0.596 0.755 K(Mpa) 64.3 65.9 68.1 72.4 76.9 ‘C 1 1 1 1 1η0.251 0.257 0.266 0.283 0.301 v(mm/s) 3770 3770 3770 3770 37705.408 7.841 11.536 13.709 15.204P(Mpa) 78.5 85.9 100.2 121.8 143.0B(mm) 1624 1621 1635.4 1623.9 1631.1 Hb(mm) 1621 1635.4 1623.9 1631.1 1615 hP(KN) 19720 23743 26834 23778 20501表6.3 精轧轧制力计算结果道次 1 2 3 4 5 6 7 T(℃)1043.65 1022.38 996.34 967.35 928.58 901.31 880 H(mm) 30.00 18 11.7 8.19 6.14 4.6 3.91 h(mm) 18 11.7 8.19 6.14 4.6 3.91 3.5 Δh(mm)12 6.30 3.51 2.05 1.54 0.69 0.41 Ri(mm) 400 400 400 350 350 350 350f 0.528 0.539 0.552 0.566 0.586 0.599 0.61m 0.920 1.203 1.452 1.522 1.854 1.654 1.511 K(Mpa) 91.23 96.67 103.34 110.76 120.68 127.66 ‘C 1 1 0.8 0.8 0.65 0.6 0.6η0.356 0.378 0.323 0.346 0.306 0.299 0.312 v(mm/s) 3310 5080 7260 9690 12930 15220 17000 ε23.89 42.93 68.38 103.50 159.72 158.82 157.04 P(Mpa) 191.47 248.63 307.47 369.69 484.06 464.92 457.372hH bB+(mm) 1606.16 1606.16 1606.16 1606.16 1606.16 1606.16 1606.16 P(KN) 21307 20047 18505 15905 18050 11604 88006.2 轧制力矩的计算6.2.1 轧制力矩计算公式传动两个轧辊所需的轧制力矩为〔2〕;Pxl M z 2 〔2〕式中:P —轧制力; x —力臂系数; l —咬入区的长度。

二辊轧机力能参数计算-分享

二、轧制压力计算根据原料尺寸、产品要求及轧制条件,轧制压力计算采用斯通公式。

详细计算按如下步骤进行。

1、轧制力计算:首先要设定如下参数作为设计计算原始数据:1.1轧制产品计算选用SPCC ,SPCC 常温状态屈服强度MPa S 200=σ; 1.2成品最大带宽,B=1000mm ;1.3轧制速度,m in /12m in/20m m v MAX 常轧制速度(鉴于人工喂料),正=; 1.4轧辊直径g D ;αcos 1-∆≥hD g轧制时的单道次压下量-∆h ;;数咬入角,取决于摩擦系b μα-;取用煤油作为润滑剂,则轧制摩擦系数,轧制采06.0=-b b μμ ︒=<433.3b actg μα代入数据计算得 35.1=∆h 则mm hD g 17.793cos 1=-∆≥α05.1=∆h 则mm hD g 585cos 1=-∆≥α 2.1=∆h 则mm hD g 705cos 1=-∆≥α取mm D g 860~810= 初定轧辊直径:mm D g 860=2、根据来料厚度尺寸数据,选择最典型的一组进行轧制压力计算,初步道次分配见下表:3、轧制压力计算3.1、第1道次轧制压力计算 3.1.1、咬入条件校核︒=⨯∆=∂2878.3180πR h ,即满足咬入条件 3.1.2、变形区长度lmm h R l 7945.21=∆⨯=3.1.3、平均压下率ε106.04.0εεε⨯+⨯=00=ε 83.201=ε%则,%5.126.04.010=⨯+⨯=εεε经第1道次轧制后材料的变形阻力:MPa S 7.3799.334.2256.01=⨯+=εσ3.1.4、求解轧辊弹性压扁后的接触弧长度l ' 依次求解Y 、Z ,最后得出接触弧长度l 'a-求解诺莫图中Ymh k C Y μσσ)2(210+-=N mm RC /909003=; MPa k S S 335)2(15.110=+=σσ力轧制时的前张力、后张、-10σσ,人工辅助咬入为无张力轧制,前后张力均为零;mm hH h m 375.52=+=代入以上各项数据,得Y=0.0415b-求解诺莫图总Z2⎪⎪⎭⎫ ⎝⎛=mhl Z μ,代入各项数据,得Z=0.105诺莫图由以上a 、b 两项根据诺莫图求交点,得X=0.34 则 mm h X l m84.22=⨯='μ3.1.5、平均单位轧制压力()()m k ee k p m XX m**1σσ-=--= 依次得出,187.134.0171.2134.0=-=-=X e m X m k p ⋅==395.57MPa3.1.6、轧制总压力Pt p l B P 6.90357.39584.2210001=⨯⨯=⨯'⨯=3.2、轧制总压P 的确定依次求解第2、3道次的轧制压力 按照初步道次分配表计算出结果如下:t P 13802= ;t P 16003=轧制压力呈逐步增大,轧制时难以保证轧件发生均匀变形,即压下规程设计不合理。

轧制力的计算范文

轧制力的计算范文轧制力是指在金属轧制过程中,金属带材或板材所受到的压力。

轧制力的计算非常重要,它能够帮助我们预测并控制轧制过程中的变形和应变,以获得所需的产品质量。

下面将详细介绍轧制力的计算方法。

1.塑性力学方法:在轧制过程中,金属材料会发生变形,塑性力学方法通过考虑材料的弹性、塑性和流变行为,从宏观和微观两个角度对轧制力进行计算。

宏观力学方法的基本假设是轧制过程中金属材料的体积守恒。

根据这个假设,轧制力可以通过以下公式进行计算:F=σ×A其中,F是轧制力,σ是金属带材或板材在轧制过程中所受到的应力,A是轧制区截面的面积。

金属材料的应力可以通过以下公式进行计算:σ=K×ε^n其中,K是比例常数,ε是真应变(真实变形),n是流变指数。

这些参数可以通过实验和理论分析来确定。

微观力学方法考虑了金属材料的结晶学和滑移机制。

它使用了位错理论和格点模型来计算轧制力。

这种方法需要对材料的晶体结构和力学性质进行深入研究和分析。

2.能量方法:能量方法的基本假设是轧制力是使金属材料的能量损失等于所用的能量传递速率的比例常数。

根据这个假设,轧制力可以通过以下公式进行计算:F=ΔE/Δt其中,ΔE是金属材料在轧制过程中的能量损失,Δt是时间。

能量损失可以通过测量轧制区的温度变化来计算,或者使用热力学和热传导理论进行估计。

需要注意的是,轧制力的计算方法多种多样,不同的金属材料和轧制过程可能需要不同的计算方法。

此外,实际的轧制力还受到很多其他因素的影响,如润滑条件、辊形状、辊缩径等。

总结起来,轧制力的计算是金属轧制过程中的重要问题。

通过正确地计算轧制力,我们能够更好地控制产品的变形和应变,提高产品的质量。

同时,轧制力的计算也为轧制设备的设计和优化提供了重要的理论依据。

单位轧制压力sims公式

单位轧制压力sims公式你知道轧制压力吗?别急,我不是在考你化学或者物理学的难题,只是想聊聊在钢铁生产中,那个“轧制压力”到底是个啥玩意儿。

说到轧制压力,你可能会想,哎,这不就是轧机在工作时施加在金属上的力量吗?嗯,说得不错,这就是最简单的定义,但要知道它背后可有一番奥妙。

咱们就来轻松聊聊吧,别紧张!其实啊,轧制压力是轧制过程中非常重要的一个参数,它关系到钢铁的质量和生产效率。

简单来说,就是轧机为了把金属从厚变薄,必须施加一定的力量。

而这个“力量”,如果大了,可能会把金属压得过于脆弱;如果小了,又可能压不出你想要的效果。

说白了,就是“力”得拿捏得恰到好处,太多了容易把事情搞砸,太少了又没效果。

是不是有点像做饭,火候不对,菜做出来就不香。

说到轧制压力的公式,那可是有些门道的。

我们通常会用一个叫做“Sims公式”的东西来计算它。

这个公式看起来简单,但背后藏着不少智慧。

Sims公式的核心思想就是,轧制压力与金属的初始厚度、最终厚度、以及金属的流动应力等等都有关系。

你可以把它想象成一张网,所有的因素都在这张网里跳舞,稍微不注意,就会乱成一团麻。

简单来说,这个公式会告诉你,在不同的条件下,施加多少压力才能让金属顺利变形,而不至于弄巧成拙。

用Sims公式算出来的轧制压力,就像是在给金属上了一堂“课”,让它知道自己该怎么变。

我们把这个公式写出来大概是这样的:P = sigma cdot A其中,P就是轧制压力,σ是金属的流动应力,A是接触面积。

别看这公式简单,背后可是充满了复杂的物理原理。

比如流动应力,它实际上是指金属在轧制过程中对外界压力的抵抗能力,简而言之,就是金属的“脾气”。

有些金属脾气温和,压一压就软了;而有些金属就比较“倔强”,得施加很大的力才能让它服从。

你想啊,如果你把这些金属当作人的话,结果真是“性格迥异”,对不对?接触面积也挺重要的。

接触面积越大,轧制压力就越分散,金属的受力就不会那么集中。

这样,轧制过程中的温度和应力也能均匀分布,避免了局部过热或者变形不均的问题。

轧钢等轧制力_张力等常用公式

轧钢等轧制力_张力等常用公式一、轧制力公式轧制力是指在轧制过程中作用在钢坯上的力,其值取决于轧制设备、轧制工艺以及钢材的性能等多个因素。

根据轧制道次的不同,轧制力可以分为出钢较大的大伞轧制力和轧制截面较小的等压轧制力。

1.大伞轧制力公式大伞轧制力可以通过下述公式计算:F=C*A*ε^n其中,F为轧制力,C为轧制常数,A为轧制面积,ε为轧制变形,n 为材料参数。

2.等压轧制力公式等压轧制力的计算公式如下:F=k*A*ε其中,F为轧制力,k为轧制系数,A为轧制面积,ε为轧制变形。

二、张力公式张力是指钢坯或钢材在轧制过程中受到的拉力或压力。

张力的计算需要考虑到轧机设备、辊系参数、钢材特性等因素。

根据不同的情况和轧制阶段,可分为初始弯管段、断弯段和平整段的张力公式。

1.初始弯管段张力公式初始弯管段张力通过下述公式计算:T=K1*F/D其中,T为张力,K1为系数,F为轧制力,D为卷料直径。

2.断弯段张力公式断弯段张力计算公式为:T=K2*F*L/D其中,T为张力,K2为系数,F为轧制力,L为卷料长度,D为卷料直径。

3.平整段张力公式平整段张力计算公式为:T=K3*F*L/D其中,T为张力,K3为系数,F为轧制力,L为卷料长度,D为卷料直径。

三、常用系数和参数在轧制力和张力计算中,系数和参数的取值与轧机设备、钢材特性和轧制工艺有关,需要根据实际情况进行调整。

一般来说,可以通过试验或根据经验进行确定。

1.轧制常数C和材料参数n的取值:C:一般通过实验确定,可通过试验数据进行计算。

n:一般与钢材的屈服强度和硬度有关,一般取值为0.15-0.22.轧制系数k的取值:k:可通过试验或根据经验确定,取值一般为0.1-0.33.系数K1、K2和K3的取值:K1、K2和K3:取值一般为0.5-0.7通过上述公式和参数的计算和调整,可以较为准确地估计轧制力和张力,在轧制过程中对设备进行控制和调整,保证轧制过程的质量和效率。

轧制原理部分公式

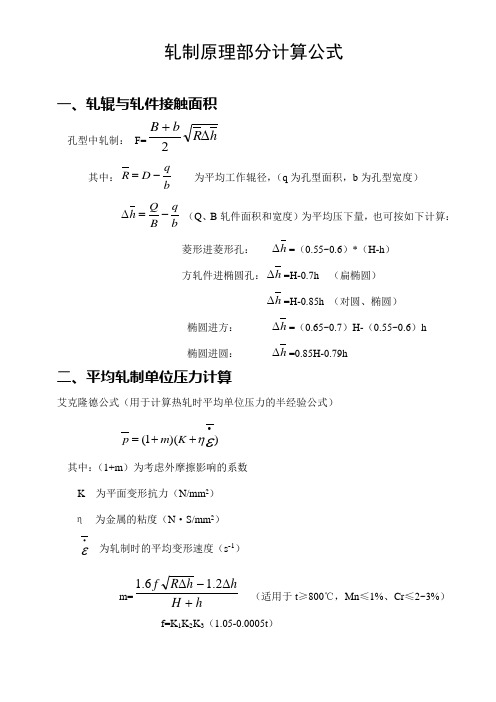

轧制原理部分计算公式一、轧辊与轧件接触面积孔型中轧制: F=h R bB ∆+2其中:b qD R -= 为平均工作辊径,(q 为孔型面积,b 为孔型宽度)bqB Q h -=∆ (Q 、B 轧件面积和宽度)为平均压下量,也可按如下计算: 菱形进菱形孔: h ∆=(0.55~0.6)*(H-h )方轧件进椭圆孔:h ∆=H-0.7h (扁椭圆)h ∆=H-0.85h (对圆、椭圆) 椭圆进方: h ∆=(0.65~0.7)H-(0.55~0.6)h 椭圆进圆: h ∆=0.85H-0.79h二、平均轧制单位压力计算艾克隆德公式(用于计算热轧时平均单位压力的半经验公式) ))(1(εη∙++=K m p 其中:(1+m )为考虑外摩擦影响的系数 K 为平面变形抗力(N/mm 2) η 为金属的粘度(N ·S/mm 2)ε∙为轧制时的平均变形速度(s -1)m=hH hh R f +∆-∆2.16.1 (适用于t ≥800℃,Mn ≤1%、Cr ≤2~3%)f=K 1K 2K 3(1.05-0.0005t )R :孔型中央位置的轧辊半径; △h :该道次压下量;K1:考虑轧辊的材质影响系数,钢辊K1=1.0,铸铁辊K1=0.8; K2:考虑轧制速度的影响系数,按《塑性变形与轧制原理》图4-12定; K3:考虑到轧件的材质影响系数,按《塑性变形与轧制原理》表4-3定; t :轧制温度。

K=(137-0.098t )(1.4+C+Mn+0.3Cr ) N/mm2 η=0.01(137-0.098 t )·C ' N ·S/mm 2)(12-∙+∆=s hH R hV ε三、轧机传动力矩组成及计算M 电=(Mz/i )+M f +M k +M d其中:i 为电机至轧辊的减速比;Mz=2×P ×ψ×R h ⨯∆=p ·ψ·(B+b )·△h ·RM f =(M f 1)/i+ M f2M f1=P ·d ·f 1P =p ·F=p ·hR bB ∆2+ d 为辊颈直径M f2=))(11(1iM Mz f +-η因此推得M f =)1'1('1-+ηηi Mz i M fM K :空转力矩 Md :动力矩功率:N=331055.9108.9602⨯∙=⨯⨯∙∙nM g n M 电电π (千瓦)或者 N=33107108.94.1⨯∙=⨯∙n M n M 电电 (马力)n 为电机转速(转/分)2005.8.3。

二辊轧机力能参数计算-分享

二、轧制压力计算根据原料尺寸、产品要求及轧制条件,轧制压力计算采用斯通公式。

详细计算按如下步骤进行。

1、轧制力计算:首先要设定如下参数作为设计计算原始数据:1.1轧制产品计算选用SPCC ,SPCC 常温状态屈服强度MPa S 200=σ; 1.2成品最大带宽,B=1000mm ;1.3轧制速度,m in /12m in/20m m v MAX 常轧制速度(鉴于人工喂料),正=; 1.4轧辊直径g D ;αcos 1-∆≥hD g轧制时的单道次压下量-∆h ;;数咬入角,取决于摩擦系b μα-;取用煤油作为润滑剂,则轧制摩擦系数,轧制采06.0=-b b μμ ︒=<433.3b actg μα代入数据计算得 35.1=∆h 则mm hD g 17.793cos 1=-∆≥α05.1=∆h 则mm hD g 585cos 1=-∆≥α 2.1=∆h 则mm hD g 705cos 1=-∆≥α取mm D g 860~810= 初定轧辊直径:mm D g 860=2、根据来料厚度尺寸数据,选择最典型的一组进行轧制压力计算,初步道次分配见下表:3、轧制压力计算3.1、第1道次轧制压力计算 3.1.1、咬入条件校核︒=⨯∆=∂2878.3180πR h ,即满足咬入条件 3.1.2、变形区长度lmm h R l 7945.21=∆⨯=3.1.3、平均压下率ε106.04.0εεε⨯+⨯=00=ε 83.201=ε%则,%5.126.04.010=⨯+⨯=εεε经第1道次轧制后材料的变形阻力:MPa S 7.3799.334.2256.01=⨯+=εσ3.1.4、求解轧辊弹性压扁后的接触弧长度l ' 依次求解Y 、Z ,最后得出接触弧长度l 'a-求解诺莫图中Ymh k C Y μσσ)2(210+-=N mm RC /909003=; MPa k S S 335)2(15.110=+=σσ力轧制时的前张力、后张、-10σσ,人工辅助咬入为无张力轧制,前后张力均为零;mm hH h m 375.52=+=代入以上各项数据,得Y=0.0415b-求解诺莫图总Z2⎪⎪⎭⎫ ⎝⎛=mhl Z μ,代入各项数据,得Z=0.105诺莫图由以上a 、b 两项根据诺莫图求交点,得X=0.34 则 mm h X l m84.22=⨯='μ3.1.5、平均单位轧制压力()()m k ee k p m XX m**1σσ-=--= 依次得出,187.134.0171.2134.0=-=-=X e m X m k p ⋅==395.57MPa3.1.6、轧制总压力Pt p l B P 6.90357.39584.2210001=⨯⨯=⨯'⨯=3.2、轧制总压P 的确定依次求解第2、3道次的轧制压力 按照初步道次分配表计算出结果如下:t P 13802= ;t P 16003=轧制压力呈逐步增大,轧制时难以保证轧件发生均匀变形,即压下规程设计不合理。

轧制压力计算及例题

‘ R P/K 1.08 1.02 1.79 1 h

其中:ε、μ分别为相对压下率和摩擦系数; R‘和h为压扁后轧辊半径和轧件出口厚度 该公式是目前在线控制系统中较为常用的数学模型,具有较高的计 算精度。

例题1:在φ860mm轧机上,轧制Q235普碳钢,某道次轧制温度为1100℃,轧 件轧制前厚度H=93毫米,轧制后厚度h=64.2mm,板宽B=610mm,轧制速度 v=2m/s。试用西姆斯公式计算轧制力,并求此时轧制力矩多大。(忽略 宽展)

K 1.15 s 1.15 260.4 299.5(MPa)

l R h 100 0.9 9.4(mm)

f l 0.06 9.4 x 0.2212 2.55 h e x 1 e 0.2212 1 n 1.12 x 0.2212

p n ( K q ) 1.12 (299.5 80) 245.8(MPa)

P pBl 245.8 180 9.4 415961.28 ( N ) 416(kN )

M 2Pl 2 416 9.4 / 1000 0.4 3.1(kN m)

解:首先求K值,须先计算变形速率:

2v

h R

H+h

2 2000

93பைடு நூலகம்64.2 430

93 64.2

6.6/s

ε=Δh/H=(93-64.2)/93=30.9%,与变形抗力曲线中的测试变形量 30%差别不大,故不用考虑变形量修正系数。 由变形速率为6.6/s,变形温度1100 ℃查表得: σs=98MPa,故可

轧制压力为:

M 2P l =2 9100.224 111103 0.5 1010(kN m)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

0.412

286.3821889

0.00001554

0.554

388.4768638

0.00001554

0.725

805.8536595

0.00001554

0.934

995.9709705

0.00001554

1.195

1509.085782

0.000014

1.505

1664.481695

0.2 0.5

轧机轧制压力计算

轧制压力P等于平均单位压力P 与接触面水平投影面积F之乘积.

接触面水平投影面积:F=((B+b)/2) Rh

型钢平均单位轧制压力一般采用艾克隆德公式计算,其公式为:

式中

m —表示外摩擦对单位轧制压力的影响系数;

—黏性系数;

—平均变形系数;

其中

m (1.6 Rh 1.2h) (hc hc' )

K 9.8(14 0.01t)(1.4 C Mn)MPa

0.1(14 0.01t)N s / mm2

21000v h R (hc hc' )

轧件轧前平均厚度为: hc F Bk2 轧件轧后平均厚度为: hc' F Bk1

则平均压下量: h hc hc'

对于铸钢辊 a 1 铸铁轧辊 a 0.8 v —表示轧制速度;

100.4783587

474.81

102.3458615

455.28

105.0826887

373.90

107.2928736

388.31

176.9744090631

309.11

144.3229377

179.27

147.0828502

92.61

200.1033734

197.24

这里 a 取0.8

粗轧 t 取1110℃ 中轧 t 取1000℃ 精轧 t 取 850℃

采用的轧件材质为Q235B,其含碳量 C% 0.14 ~ 0.22 0.2 K 102.9MPa

将以上计算数据带入艾克德隆公式有: p 150.6MPa

Mn%=0.3~0.65=0.5

则轧制压力: P 0.5(Bk1 Bk2 ) Rh * p 。

0.000007735

10.53

8534.768663

0.2 0.5

113.19

0.000007735

12.11

29225.83029

0.2 0.5

113.19

0.000007735

14.5

55356.631

按轧制压力确定轧制力矩:

在简单轧制情况下,转动两个轧辊所需的力矩M=2Pψl=2PψSQRT(R*△h) 根据对于R/h<25条件下的分析,得到轧制软钢时的力臂系数为ψ=0.78+0.017R/h-0.163SQRT(R/h) 根据实验数据得到范围更宽的力臂系数计算式,即对R/h<100,力臂系数为ψ=0.39+0.295EXP(-0.193R/h)

平均压下量

△h1= △h2= △h3= △h4= △h5= △h6=

40 35 26.5 46.7 36.39 39.5

△h7= 24.75

△h8= 25.25

△h9= 21.21

△h10= 23.1

△h11= 17.19

△h12= 21

△h13= 29.17

△h14= 11

△h15= 5 △h16= 0.5 △h17= 3.3 △h18= 6.81

D14= 427.503

D15= D16= D17= D18=

362.725 362.796 342.479 331.099

工作辊半径

R1= 215.9 R2= 207.2 R3= 230.7 R4= 230.8 R5= 217.3 R6= 212.2

R7= 220.2

R8= 216.9

R9= 223.7

F3= 10164.20964 88

F4= 12971.31283 98.8

F5= 9822.271043 68

F6= 9052.541515 77

F7= 6191.934117 56.5

F8= 5595.024267 61.25

F9= 4725.464815 43.5

F10= 4448.47292 49.4

工作辊径

D1= 431.897 D2= 414.316 D3= 461.365 D4= 461.576 D5= 434.69 D6= 424.425

D7= 440.395

D8= 433.782

D9= 447.37

D10= 440.795

D11= 451.869

D12= 445.112

D13= 470

1

3.19625

0.542924 60928.92245

1

2.756006494 0.556252 59079.71242

1

3.897300885 0.524466 46068.4008

1

3.541077551 0.533469 43115.85

1

5.142183908 0.497792 32559.95519

0.5

23.77163 19.7

0.5

33.57666 17.59

m (1.6 Rh 1.2h) (hc hc' )

0.04187351 0.048779869 0.079546162 0.052130261 0.076021143 0.073169035 0.166828792 0.185124141 0.219943023 0.242326962 0.275420128 0.301690255 0.560612105 0.372462346 0.274100941 0.298675822 0.764330116 1.062497327

R10= 220.4

R11= 225.9

R12= 222.6

R13=

235

R14= 213.8

R15= R16= R17= R18=

181.4 181.4 171.2 165.5

孔件宽度

B1= 170 B2= 114.5 B3= 145.5 B4= 104.39 B5= 116.5 B6= 81.25

82.32

0.000014

1.887

2371.878491

0.2 0.5

82.32

0.000014

2.344

3082.636643

0.2 0.5

82.32

0.000014

2.901

4456.268318

0.2 0.5

82.32

0.000014

3.417

5046.168432

0.2 0.5 0.2 0.5 0.2 0.5

Mpa

P= *F (KPN)

62.18485676

924.72

62.59794761

758.22

64.43599117

654.94

62.80641404

814.68

64.23574784

630.94

64.07404142

580.03

96.08053647

594.92

97.59877289

546.07

0.2 0.5

59.682

0.2 0.5

59.682

0.2 0.5

59.682

0.2 0.5

59.682

0.2 0.5

82.32

0.1(14 0.01t)N s / mm2

最高轧制速度 v

21000v

h R

(hc hc' )

0.00001554

0.325

232.3512965

0.00001554

t 1110 1110 1110 1110 1110 1110 1000 1000 1000 1000 1000 1000 850 850 850 850 850 850

C% Mn% K 9.8(14 0.01t)(1.4 C Mn)MPa

0.2 0.5

59.682

0.2 0.5

59.682

a(1.05 0.0005 t)

Rh (hc hc' )

0.396

92.94052 260

0.396

85.15004 245

0.396

78.18623 223

0.396

103.8162 186.8

0.396

88.9336 166.8

0.396

91.55541 145

0.44

73.82336 133.5

1

4.461487854 0.511553 33236.17852

1

6.455271429 0.475602 22164.66609

1 1 0.8 0.8 0.65 0.65 0.65

5.428195122 0.492514 15.97552685 0.400083 3.958361111 0.522993 15.11354167 0.403249 15.77373913 0.40078 20.88286585 0.390135 17.63040469 0.395303

B7= 86.5

B8= 64.71

B9= 72.5

B10= 52.19

B11= 62

B12= 43.88

B13= 65

B14= 17

B15= B16= B17= B18=

65.5 66.73 16.2 9.72

水平投影面积mm2

孔件高度

F1= 14870.48298 110

F2= 12112.59376 135