热轧轧制力计算与校核

轧制力矩及计算

轧制力矩及计算

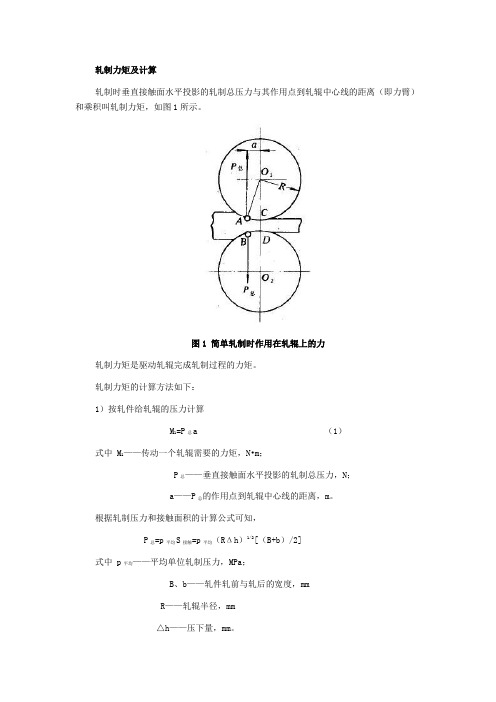

轧制时垂直接触面水平投影的轧制总压力与其作用点到轧辊中心线的距离(即力臂)和乘积叫轧制力矩,如图1所示。

图1 简单轧制时作用在轧辊上的力

轧制力矩是驱动轧辊完成轧制过程的力矩。

轧制力矩的计算方法如下:

1)按轧件给轧辊的压力计算

M1=P总a (1)

式中 M1——传动一个轧辊需要的力矩,N•m;

P总——垂直接触面水平投影的轧制总压力,N;

a——P总的作用点到轧辊中心线的距离,m。

根据轧制压力和接触面积的计算公式可知,

P总=p平均S接触=p平均(RΔh)1/2[(B+b)/2] 式中 p平均——平均单位轧制压力,MPa;

B、b——轧件轧前与轧后的宽度,mm

R——轧辊半径,mm

△h——压下量,mm。

力臂a可按下式计算:

a=Ψ(R△h)1/2×10-3,m (2)

式中Ψ一轧制压力的力臂系数。

将(2)代入(1)可得

M1=p平均R△hΨ[(B+b)/2]×10-3,N•m (3)热轧时力臂系数取值如下:

方形断面轧件Ψ=0.5

圆形断面轧件Ψ=0.6

在简单轧制情况下,即两个轧辊的直径相同,转速相等,双辊驱动,轧件作匀速运动,当轧件性质相同时,在上下两辊的作用下,轧件两面产生的变形一样,这时驱动两个轧辊的轧制力矩为:

M=M1+M2

因 M1=M2

故

M=2P总a

或

M=p平均R△hΨ(B+b)X10-3,N•m

2)按能量消耗计算

M1=A变R/l

式中A变——变形功,J;

R——轧辊半径,mm;

l——轧件轧后长度,mm。

这种方法适用于计算轧制非矩形对称断面轧件的轧制力矩。

第五章-轧制压力及力矩的计算

② 冷轧过程中主要考虑变形程度的影响, 通常采用平均变形程 度来确定变形抗力的大小。可查加工硬化曲线或者用数学模型 进行计算。

0.40 0.61

0 -本道次轧前的预变形量

1 -本道次的轧后总变形量 H0 -冷轧前轧件厚度

0 ( H0 H ) / H0

H -本道次轧前轧件厚度

冷轧时: 加工硬化现象明显,变形程度增加,变形抗力增加 热轧时: 小变形(20~30%以下)时,随变形程度增机,变 形抗力增加迅速,中等变形(>30%)以后,增加速度变缓,当 变形程度很大时,则变形抗力又下降。

5 轧制压及力矩的计算

5.1 轧制压力的工程计算

5.1.3 金属变形抗力的确定方法

变形抗力: 轧制过程中金属抵抗变形的力

2.553

2.57

2.586

2.603

2.62

5 轧制压力及力矩的计算

5.1 轧制压力的工程计算

5.1.2 平均单位压力公式

(3).计算平均单位压力的R·B·西姆斯公式

西姆斯假设接触表面摩擦规律为全粘着(

tx

K )的条件确定外摩擦影响系数 2

Hale Waihona Puke n' ,得出如下的平均单位压力公式

p

n' K

(

2

1 arctan

将的表达式 p带入其中得:

fl ' h

2

fl h

2

2CR

e fl' h 1

f K' h

即:

fl' 2

h

2CR

e fl' h 1

f h

K'

fl h

2

轧制压力 轧制力矩 功率 计算模型

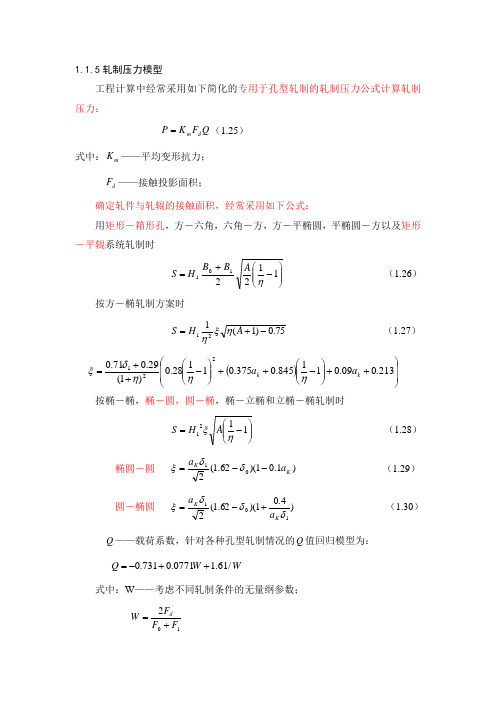

1.1.5轧制压力模型工程计算中经常采用如下简化的专用于孔型轧制的轧制压力公式计算轧制压力:Q F K P d m =(1.25) 式中:m K ——平均变形抗力;d F ——接触投影面积;确定轧件与轧辊的接触面积,经常采用如下公式:用矩形-箱形孔,方-六角,六角-方,方-平椭圆,平椭圆-方以及矩形-平辊系统轧制时⎪⎪⎭⎫ ⎝⎛-+=1122101ηA B B H S (1.26) 按方-椭轧制方案时 75.0)1(121-+=A H S ηξη(1.27)()⎪⎪⎭⎫ ⎝⎛++⎪⎪⎭⎫ ⎝⎛-++⎪⎪⎭⎫ ⎝⎛-++=213.009.011845.0375.01128.0)1(29.071.0221k k a a ηηηδξ 按椭-椭,椭-圆,圆-椭,椭-立椭和立椭-椭轧制时⎪⎪⎭⎫ ⎝⎛-=1121ηξA H S (1.28)椭圆-圆 )1.01)(62.1(201K K a a --=δδξ (1.29)圆-椭圆 )4.01)(62.1(2101δδδξK K a a +-=(1.30) Q ——载荷系数,针对各种孔型轧制情况的Q 值回归模型为:W W Q /61.10771.0731.0++-=式中:W ——考虑不同轧制条件的无量纲参数; 102F F F W d+=其中:10,F F 分别为轧件入出口断面面积。

1.1.6轧制力矩及功率模型轧制力矩计算公式为:ψm z PL M =(1.31) 式中:P ——轧制压力m L ——平均接触弧长度ψ——力臂系数力臂系数ψ也采用对各种孔型轧制情况的回归模型:W W /083.0108.0705.0+-=ψ(1.34) 轧制功率是单位时间所做的功,即:tAN =(1.35) 式中:A ——变形功,KJ ; t ——轧制时间,s 。

又由轧制所消耗的功与轧制力矩之间的关系为:VtARt A AM ===ωθ(1.36) 式中:θ——角度,rad ; ω——角速度,rad/s ; R ——轧辊半径,mm ; V ——轧辊线速度,m/s 。

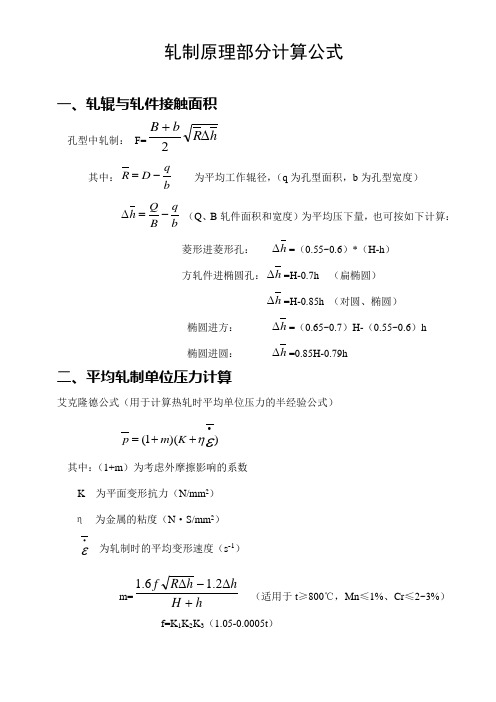

轧制原理部分公式

轧制原理部分计算公式一、轧辊与轧件接触面积孔型中轧制: F=h R bB ∆+2其中:b qD R -= 为平均工作辊径,(q 为孔型面积,b 为孔型宽度)bqB Q h -=∆ (Q 、B 轧件面积和宽度)为平均压下量,也可按如下计算: 菱形进菱形孔: h ∆=(0.55~0.6)*(H-h )方轧件进椭圆孔:h ∆=H-0.7h (扁椭圆)h ∆=H-0.85h (对圆、椭圆) 椭圆进方: h ∆=(0.65~0.7)H-(0.55~0.6)h 椭圆进圆: h ∆=0.85H-0.79h二、平均轧制单位压力计算艾克隆德公式(用于计算热轧时平均单位压力的半经验公式) ))(1(εη∙++=K m p 其中:(1+m )为考虑外摩擦影响的系数 K 为平面变形抗力(N/mm 2) η 为金属的粘度(N ·S/mm 2)ε∙为轧制时的平均变形速度(s -1)m=hH hh R f +∆-∆2.16.1 (适用于t ≥800℃,Mn ≤1%、Cr ≤2~3%)f=K 1K 2K 3(1.05-0.0005t )R :孔型中央位置的轧辊半径; △h :该道次压下量;K1:考虑轧辊的材质影响系数,钢辊K1=1.0,铸铁辊K1=0.8; K2:考虑轧制速度的影响系数,按《塑性变形与轧制原理》图4-12定; K3:考虑到轧件的材质影响系数,按《塑性变形与轧制原理》表4-3定; t :轧制温度。

K=(137-0.098t )(1.4+C+Mn+0.3Cr ) N/mm2 η=0.01(137-0.098 t )·C ' N ·S/mm 2)(12-∙+∆=s hH R hV ε三、轧机传动力矩组成及计算M 电=(Mz/i )+M f +M k +M d其中:i 为电机至轧辊的减速比;Mz=2×P ×ψ×R h ⨯∆=p ·ψ·(B+b )·△h ·RM f =(M f 1)/i+ M f2M f1=P ·d ·f 1P =p ·F=p ·hR bB ∆2+ d 为辊颈直径M f2=))(11(1iM Mz f +-η因此推得M f =)1'1('1-+ηηi Mz i M fM K :空转力矩 Md :动力矩功率:N=331055.9108.9602⨯∙=⨯⨯∙∙nM g n M 电电π (千瓦)或者 N=33107108.94.1⨯∙=⨯∙n M n M 电电 (马力)n 为电机转速(转/分)2005.8.3。

热轧轧制力计算与校核

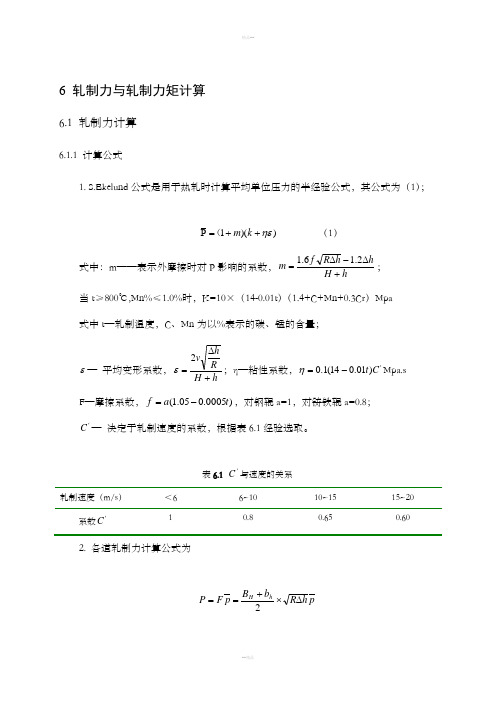

6 轧制力与轧制力矩计算6.1 轧制力计算6.1.1 计算公式1. S.Ekelund 公式是用于热轧时计算平均单位压力的半经验公式,其公式为(1);))(1ηε++=P k m ( (1) 式中:m ——表示外摩擦时对P 影响的系数,hH hh R f m +∆-∆=2.16.1;当t≥800℃,Mn%≤1.0%时,K=10×(14-0.01t )(1.4+C+Mn+0.3Cr )Mpa 式中t —轧制温度,C 、Mn 为以%表示的碳、锰的含量;ε— 平均变形系数,hH R hv+∆=2ε;η—粘性系数,')01.014(1.0C t -=ηMpa.s F —摩擦系数,)0005.005.1(t a f -=,对钢辊a=1,对铸铁辊a=0.8;‘C — 决定于轧制速度的系数,根据表6.1经验选取。

表6.1 ’C 与速度的关系轧制速度(m/s )<6 6~10 10~15 15~20 系数‘C10.80.650.602. 各道轧制力计算公式为p h R b B p F P hH ∆⨯+==26.1.2 轧制力计算结果表6.2粗轧轧制力计算结果道次12345 T(℃)1148.681142.761133.931117.151099.45 H(mm)2001601126743 h(mm)160112674330Δh(mm)4048452413 Ri(mm)600600600600600 f0.4760.4790.4830.4910.500 m0.1940.2660.4080.5960.755 K(Mpa)64.365.968.172.476.9‘C11111η0.2510.2570.2660.2830.301 v(mm/s)377037703770377037705.4087.84111.53613.70915.204P(Mpa)78.585.9100.2121.8143.0B(mm)162416211635.41623.91631.1 Hb(mm)16211635.41623.91631.11615 hP(KN)1972023743268342377820501表6.3 精轧轧制力计算结果道次 1 2 3 4 5 6 7 T(℃) 1043.65 1022.38 996.34 967.35 928.58 901.31 880 H(mm) 30.00 18 11.7 8.19 6.14 4.6 3.91 h(mm) 18 11.7 8.19 6.14 4.6 3.91 3.5 Δh(mm) 12 6.30 3.51 2.05 1.54 0.69 0.41 Ri(mm) 400 400 400 350 350 350 350 f 0.528 0.539 0.552 0.566 0.586 0.599 0.61 m 0.920 1.203 1.452 1.522 1.854 1.654 1.511 K(Mpa)91.23 96.67 103.34 110.76 120.68 127.66 ‘C1 1 0.8 0.8 0.65 0.6 0.6 η 0.356 0.378 0.323 0.346 0.306 0.299 0.312 v(mm/s)3310 5080 7260 9690 12930 15220 17000 ε23.89 42.93 68.38 103.50 159.72 158.82 157.04 P (Mpa) 191.47248.63307.47369.69484.06464.92457.372hH b B +(mm) 1606.16 1606.16 1606.16 1606.16 1606.16 1606.16 1606.16 P(KN)21307200471850515905180501160488006.2 轧制力矩的计算6.2.1 轧制力矩计算公式传动两个轧辊所需的轧制力矩为(2); Pxl M z 2= (2)式中:P—轧制力;x—力臂系数;l—咬入区的长度。

热轧板带钢轧制规程设计

表1.3粗轧机组各道相对压下率分配表

机座号或道 1

2

3

4

5

6

次

相对压下率, 15~23 22~30 26~35 27~40 30~50 33~35 %

某热轧生产线,产品规格1.8*1200mm带卷,材质 STE255,轧制规程设计如下

设计目录 安排轧制规程 校核咬入能力 确定速度制度和轧制延续时间

确定轧制温度温度 计算各道次的变形程度

计算各道次轧制力和轧制力矩

1 安排轧制轧制规程

1.1 轧制方法 本次采用综合轧制法,由2架粗轧机组和7架四

辊不可逆式轧机组成的连轧机组共同完成轧制过 程。

C2 :热膨胀系数,C2 =1.105;

B0 :常温下坯宽 ,B0 =1250mm,

ij :立辊压下量分配系数。

表1.6 立辊压下量分配系数表

立辊道次

侧压量分配系

数

0.21 0

0.25 0.24 0.24 0

1.1.6计算立辊各道次侧压量

BE11 =108×0.21=22.7≈23mm BE12 =108×0=0mm BE13 =108×0.24=25.9≈26mm BE21 =108×0.24=25.9≈26mm BE22 =108×0=0mm BE23 =108×0.25=27mm;

轧制规程设计就是根据钢板的技术要求、原 料条件、温度条件和生产设备的实际情况,运用 数学公式或图表进行人工计算或计算机计算,来 确定各道次的实际压下量,空载辊缝,轧制速度 等参数,并在轧制过程中加以修正和应变处理, 达到充分发挥设备潜力,提高产量,保证质量, 操作方便,设备安全的目的。

二辊轧机力能参数计算-分享

二、轧制压力计算根据原料尺寸、产品要求及轧制条件,轧制压力计算采用斯通公式。

详细计算按如下步骤进行。

1、轧制力计算:首先要设定如下参数作为设计计算原始数据:1.1轧制产品计算选用SPCC ,SPCC 常温状态屈服强度MPa S 200=σ; 1.2成品最大带宽,B=1000mm ;1.3轧制速度,m in /12m in/20m m v MAX 常轧制速度(鉴于人工喂料),正=; 1.4轧辊直径g D ;αcos 1-∆≥hD g轧制时的单道次压下量-∆h ;;数咬入角,取决于摩擦系b μα-;取用煤油作为润滑剂,则轧制摩擦系数,轧制采06.0=-b b μμ ︒=<433.3b actg μα代入数据计算得 35.1=∆h 则mm hD g 17.793cos 1=-∆≥α05.1=∆h 则mm hD g 585cos 1=-∆≥α 2.1=∆h 则mm hD g 705cos 1=-∆≥α取mm D g 860~810= 初定轧辊直径:mm D g 860=2、根据来料厚度尺寸数据,选择最典型的一组进行轧制压力计算,初步道次分配见下表:3、轧制压力计算3.1、第1道次轧制压力计算 3.1.1、咬入条件校核︒=⨯∆=∂2878.3180πR h ,即满足咬入条件 3.1.2、变形区长度lmm h R l 7945.21=∆⨯=3.1.3、平均压下率ε106.04.0εεε⨯+⨯=00=ε 83.201=ε%则,%5.126.04.010=⨯+⨯=εεε经第1道次轧制后材料的变形阻力:MPa S 7.3799.334.2256.01=⨯+=εσ3.1.4、求解轧辊弹性压扁后的接触弧长度l ' 依次求解Y 、Z ,最后得出接触弧长度l 'a-求解诺莫图中Ymh k C Y μσσ)2(210+-=N mm RC /909003=; MPa k S S 335)2(15.110=+=σσ力轧制时的前张力、后张、-10σσ,人工辅助咬入为无张力轧制,前后张力均为零;mm hH h m 375.52=+=代入以上各项数据,得Y=0.0415b-求解诺莫图总Z2⎪⎪⎭⎫ ⎝⎛=mhl Z μ,代入各项数据,得Z=0.105诺莫图由以上a 、b 两项根据诺莫图求交点,得X=0.34 则 mm h X l m84.22=⨯='μ3.1.5、平均单位轧制压力()()m k ee k p m XX m**1σσ-=--= 依次得出,187.134.0171.2134.0=-=-=X e m X m k p ⋅==395.57MPa3.1.6、轧制总压力Pt p l B P 6.90357.39584.2210001=⨯⨯=⨯'⨯=3.2、轧制总压P 的确定依次求解第2、3道次的轧制压力 按照初步道次分配表计算出结果如下:t P 13802= ;t P 16003=轧制压力呈逐步增大,轧制时难以保证轧件发生均匀变形,即压下规程设计不合理。

热轧H型钢轧制力模型的探讨

1mm,大 、 中型规格 的取 2mm; 5 0 轧件 的宽度 ,II; TT II

— —

—

—

轧件 的截 面 积 ,rl n l; T

3 闭 口孔 型 的工 作辊 直径 : )

.

D =

一

() 4

在 x 3中 v的速 度 根据 轧 制速 度进 行换 ’ 算如 表 2所 示 。

l 粗轧轧制力模型 的确定

粗 轧部分 只有 一架 二辊 可逆 轧机 , 粗轧 部 分 的 轧制 过程 是 根 据 更 换 不 同 的孔 型 进

3= T +

H 七 hp p

— —

行 可逆 轧制 。 开坯 机 的轧制 过程 中,由于 在 孔 型 的形 状 不 同 ,所 以必 然存 在不 均 匀 变

热 轧 H 型钢 轧制力模型 的探 讨

余延庆

摘 要 :对采 用 X— 轧制 法 轧制 H 型钢 的轧制 力进 行分 析 , 以艾 克隆 德 ( k ln )公 式 、 H Ee d u

西姆 斯 ( . Sms RB.i )公式等 著 名 的轧制 力公 式为 基础 ,参 照近 年来 H 型钢 轧制 力模 型 的研 究 成果 ,采用 多元 线性 回 归 的方法 建立粗 轧机 、万 能轧 机 、轧 边机 的轧 制力 数学 模 型 。

形 , 不均 匀变 形 的状 态下 ,由于金 属存 在 在

截 面积 的校 正系 数 ,对 : 型 j异 孔 型形状 影 响系 数 ;

坯 料 =10 .2;

— —

整体 性 , 轧件 以大体 一致 的平 均 延伸 系数 使 延伸 , 这时就 出现 了大压 缩 部分 产 生纵 向附 加 压应 力 ,小 压缩 部分 产 生 纵 向附加 拉 应

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

泊松比 0.3 0.3 0.3 0.3 0.3

弹性模量(Gpa) E=206 E=206 E=206 E=206 E=206

7.2 咬入角校核

在设计轧制板带钢时,必须保证其能稳定咬入。其咬入角主要取决于轧机的形式、 轧制速度、轧辊材质、表面状态、钢板的温度、钢种的特性及轧制润滑等因素的影响。 热轧带钢的最大咬入角一般为 15°~20°,低速轧制时为 15°.轧件能被咬入的条件为摩擦 角大于咬入角,即 tanβ≥tanα,并且一般的,轧制速度高时,咬入能力低。

5 0.6 0.013 20501 0.46 1665.75

道次 Ri(m) Δh(m) P(KN)

x M(KN.m)

表 6.5 精轧轧制力矩计算结果

1

2

3

4

5

6

7

0.4

0.4

0.4

0.35

0.35

0.35

0.35

0.012 0.0063 0.00351 0.00205 0.00154 0.00069 0.00041

P(KN)

1 1148.68

200 160 40 600 0.476 0.194 64.3 1

0.251 3770 5.408

78.5

1624

1621

19720

表 6.2 粗轧轧制力计算结果

2

3

1142.76

1133.93

160

112

112

67

48

45

600

600

0.479

0.483

0.266

0.408

30.00 18 12 400

0.528 0.920 91.23

表 6.3 精轧轧制力计算结果

2

3

4

1022.38 996.34 967.35

18

11.7

8.19

11.7

8.19

6.14

6.30

3.51

2.05

400

400

350

0.539

0.552

0.566

1.203

1.452

1.522

96.67

103.34 110.76

65.9

68.1

1

1

0.257 3770 7.841

0.266 3770 11.536

85.9

100.2

1621

1635.4

1635.4

1623.9

23743

26834

Байду номын сангаас

4 1117.15

67 43 24 600 0.491 0.596 72.4 1

0.283 3770 13.709

121.8

1623.9

7 880 3.91 3.5 0.41 350 0.61 1.511

0.6 0.312 17000 157.04

P (Mpa)

191.47 248.63 307.47 369.69 484.06 464.92 457.37

BH bh (mm) 2

1606.16

1606.16

1606.16

1606.16

6 轧制力与轧制力矩计算

6.1 轧制力计算

6.1.1 计算公式 1. S.Ekelund 公式是用于热轧时计算平均单位压力的半经验公式,其公式为(1);

(1 m)(k )

(1)

式中:m——表示外摩擦时对 P 影响的系数, m 1.6 f Rh 1.2h ; H h

当 t≥800℃,Mn%≤1.0%时,K=10×(14-0.01t)(1.4+C+Mn+0.3Cr)Mpa 式中 t—轧制温度,C、Mn 为以%表示的碳、锰的含量;

R1 工作辊 R1 支持辊

材质 实心锻钢 高镍铬 高速钢 合金锻钢 合金锻钢

表 7.1 轧辊的物理性质 许用应力

[σ]=120MPa [τ]=60MPa [σ]= 120MPa [τ] =60MPa [σ] =120MPa [τ] =60MPa [σ] =120MPa [τ] =60MPa [σ] =120MPa [τ] =60MPa

h

2v

— 平均变形系数,

R ;η—粘性系数, 0.1(14 0.01t)C ' Mpa.s

H h

F—摩擦系数, f a(1.05 0.0005t) ,对钢辊 a=1,对铸铁辊 a=0.8;

C‘ — 决定于轧制速度的系数,根据表 6.1 经验选取。

表 6.1 C’与速度的关系

轧制速度(m/s)

<6

系数 C‘

1

6~10 0.8

2. 各道轧制力计算公式为

10~15 0.65

P F p BH bh Rh p 2

15~20 0.60

6.1.2 轧制力计算结果

道次 T(℃) H(mm) h(mm) Δh(mm) Ri(mm)

f m K(Mpa)

C‘

η v(mm/s)

P (Mpa) BH (mm) bh (mm)

道次 Ri(mm) Δh(m) P(KN)

x M(KN.m)

2.精轧轧制力矩计算

表 6.4 粗轧轧制力矩计算结果

1

2

3

0.6

0.6

0.6

0.040

0.048

0.045

19720

23743

26834

0.5

0.49

0.48

3055.01 3948.73 4232.91

4 0.6 0.024 23778 0.47 2682.16

1606.16

1606.16

1606.16

P(KN)

21307

20047

18505

15905

18050

11604

8800

6.2 轧制力矩的计算

6.2.1 轧制力矩计算公式

传动两个轧辊所需的轧制力矩为(2);

M z 2Pxl

(2)

式中:P—轧制力;

x—力臂系数;

l—咬入区的长度。

上式中的力臂系数 x 根据大量实验数据统计,其范围为热轧板带时 x=0.42~0.50.。 一般的,轧制力臂系数随着轧制厚度的减小而减小。 6.2.2 轧制力矩计算结果 1. 粗轧轧制力矩计算

21307 20047 19319 16877 20854 13703 10378

0.45

0.445

0.44

0.435

0.43

0.425

0.42

1328.57 895.65 610.18 370.65 360.39 153.28 88.55

7 力能参数校核

7.1 轧制力能参数

轧辊名称 工作辊 F1~F3 工作辊 F4~F7 支持辊 F1~F7

1631.1

23778

5 1099.45

43 30 13 600 0.500 0.755 76.9 1

0.301 3770 15.204

143.0

1631.1

1615

20501

道次 T(℃) H(mm) h(mm) Δh(mm) Ri(mm)

f m K(Mpa)

C‘

η v(mm/s)

1 1043.65

5 928.58 6.14

4.6 1.54 350 0.586 1.854 120.68

1

1

0.8

0.8

0.65

0.356 3310

0.378 5080

0.323 7260

0.346 9690

0.306 12930

23.89

42.93

68.38 103.50 159.72

6 901.31

4.6 3.91 0.69 350 0.599 1.654 127.66 0.6 0.299 15220 158.82