牙轮钻机设计

露天矿牙轮转机选型设计(王俊龙)

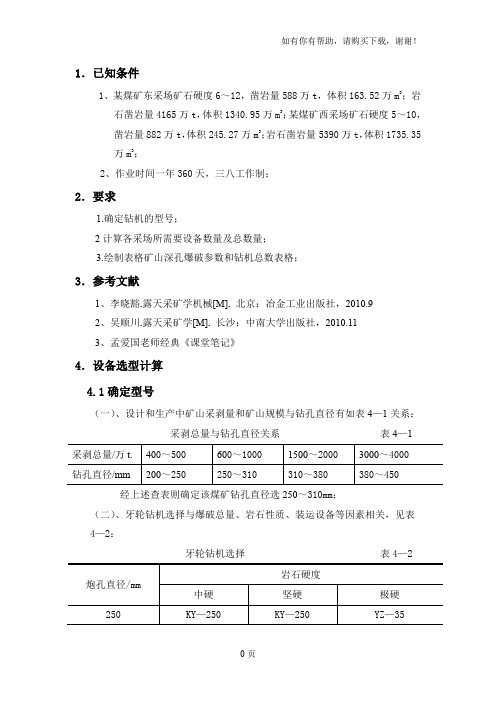

1.已知条件1、某煤矿东采场矿石硬度6~12,凿岩量588万t,体积163.52万m3;岩石凿岩量4165万t,体积1340.95万m3;某煤矿西采场矿石硬度5~10,凿岩量882万t,体积245.27万m3;岩石凿岩量5390万t,体积1735.35万m3;2、作业时间一年360天,三八工作制;2.要求1.确定钻机的型号;2计算各采场所需要设备数量及总数量;3.绘制表格矿山深孔爆破参数和钻机总数表格;3.参考文献1、李晓豁.露天采矿学机械[M]. 北京:冶金工业出版社,2010.92、吴顺川.露天采矿学[M]. 长沙:中南大学出版社,2010.113、孟爱国老师经典《课堂笔记》4.设备选型计算4.1确定型号(一)、设计和生产中矿山采剥量和矿山规模与钻孔直径有如表4—1关系:采剥总量与钻孔直径关系表4—1 采剥总量/万t.400~500600~10001500~20003000~4000钻孔直径/mm 200~250250~310310~380380~450经上述查表则确定该煤矿钻孔直径选250~310mm;(二)、牙轮钻机选择与爆破总量、岩石性质、装运设备等因素相关,见表4—2:牙轮钻机选择表4—2岩石硬度炮孔直径/mm中硬坚硬极硬250 KY—250 KY—250 YZ—35YZ—35 45—R YZ—35 45—R310 YZ—5560—R(Ⅲ)KY—31060—R(Ⅲ)YZ—5560—R(Ⅲ)经上述(一)和(二)查证所得,此煤矿东西采场钻孔机械选择KY—250和KY—310牙轮钻机。

4.2牙轮钻机的生产能力衡量牙轮钻机的生产能力的主要指标,是牙轮钻机的台班生产能力与台年综合市场效率。

4.2.1 主要参数计算(一)、钻机转速的确定目前,国内外牙轮钻机的钻具转速为0~150r/min,低转速用于接卸钻杆,大孔径和硬岩的钻孔,高转速则用于小孔径和软岩钻孔。

则:选KY—250牙轮钻机转速90r/min,选KY—310牙轮钻机转速80r/min (二)、轴压力的确定合理的轴压力可根据下式计算:则KY-250P=0.07⨯10⨯250=175kNK Y-31P=0.07⨯8⨯310=173.6kN式中P——轴压力,kN;f——岩石的坚固性系数;D——钻头的直径,mm;;(三)、钻机钻进速度的确定牙轮钻机的钻进速度可按公式估算:则KY—250牙轮钻机的钻进速度为KY—310牙轮钻机的钻进速度为式中 P ——轴压,kN ; n ——钻具的转速,r/min ; D ——钻头的直径,mm ;f ——矿岩的硬度系数; 4.2.2 确定牙轮的生产能力衡量牙轮钻机的生产能力的指标是牙轮钻机的台班生产能力与台年综合生产率。

牙轮钻机PPT优秀课件

第二节 牙轮钻头的构造

牙轮钻孔方法开始到现在,经过了较长的发展过程,相继 使用过各种类型的牙轮钻头。目前主锥角。

第三节 牙轮钻头运动学及其凿岩原理

工作时,加压机构通过钻杆给钻头施以很高的轴向压力, 牙轮则被牙在孔底上。当回转供风机构使钻具以一定的转速 回转时,钻头上的各个牙轮,既绕钻杆轴线公转,又可以绕 本身轴线自转。

一、牙轮钻头的纵向振动及凿岩原理 1. 纵向振动的产生

事实上牙齿在锥面外是有一定高度的。钻孔时,牙轮绕本 身轴线旋转而滚动,交替地由二个齿着地变为一个齿着地, 如上图所示。

滚柱 滚珠 滑动衬套

装配形式: 各自的作用:

滚 柱

滚 珠滑动衬

套

三牙轮钻头1

三牙轮钻头2

三牙轮钻头3

三牙轮钻头4

三、结构参数 牙轮钻头主要结构参数: 钻头直径D 轴倾角β 孔底角α

牙轮钻头的主要结构参数有:钻头直径、轴倾角、孔底角。

轴倾角、孔底角、牙轮主锥角有如下关系:

900

式中 为孔底角, 为轴倾角,

1.不超顶,不移轴布置

(牙轮锥体的顶点落在钻杆轴线上,称 为不超顶不移轴布置)

由于是不超顶不移轴布置,故牙 轮绕顶点O转动,在轴压力作用 下,牙轮以较大的正压力作用在 牙轮与孔底的接触线上OM上, 钻头转动时,作用在OM线上的 正压力产生足够大的摩擦力,致 使牙轮不产生滑动,即接触线上 任一点没有绝对速度。

当A、B两齿同时着地时,齿圈中心C的位置最低;当B齿 离地变为A齿着地后,齿圈中心逐渐升高,齿圈中心达到最 高位置后,随着牙轮的继续转动又逐渐降低,直至与下一个 齿同时着地。牙轮不停地滚动,齿圈中心则周而复始地运动 在最高位置和最低位置之间。可见,由于牙齿的存在,使牙 轮连同整个钻进部件作纵向振动。

牙轮钻机选型设计

露天矿牙轮钻机选型设计说明书设计课题:露天矿牙轮钻机选型设计专业班级:2010级采矿工程一班学生姓名:贾磊2010171121指导教师:孟爱国学生成绩:露天矿牙轮钻机选型已知条件:见表格要求:(1)计算所需设备的数量。

(2)完成表格填空。

(3)列出两种设备的技术规格和工作参数。

参考文献:(1)、李晓豁.露天采矿学机械[M]. 北京:冶金工业出版社,2010.9(2)、吴顺川.露天采矿学[M]. 长沙:中南大学出版社,2010.11(3)、孟爱国老师经典《课堂笔记》1、牙轮钻机1.1 概述牙轮钻机是一种近代钻孔设备,多用于大型露天矿山。

半个世纪以来,露天穿孔设备经历了“磕头钻”、喷火钻、冲击(潜孔)钻的发展,最终牙轮钻机以钻孔孔径大、穿孔效率高、成本低,安全可靠和使用范围广等优点成为大、中型露天矿目前普遍使用的穿孔设备。

随着露天矿山大型化和数字化,国外牙轮钻机也在向大型化和自动化、智能化发展,穿孔直径由早期的270mm、311mm逐步向更大孔径发展。

如美国BI公司49RⅢ型孔径达406mm,59R孔径达到444mm,P&H 公司100XP和120A分别达到349mm和559mm,以适应特大型重型金属矿山的穿孔作业,但大型露天矿使用最多的炮孔直径仍为310~380mm。

1.2基本原理牙轮钻机钻孔时,依靠加压、回转机构通过钻杆,对钻头提供足够大的轴压力和回转扭矩,牙轮钻头在岩石上同时钻进和回转,对岩石产生静压力和冲击动压力作用。

牙轮在孔底滚动中连续地挤压、切削冲击破碎岩石,有一定压力和流量流速的压缩空气经钻杆内腔从钻头喷嘴喷出,将岩渣从孔底沿钻杆和孔壁的环形空间不断地吹至孔外,直至形成所需孔深的钻孔。

1.3牙轮钻机的主要结构特征1.3.1钻具牙轮钻机钻具主要有牙轮钻头、钻杆、稳杆器和回转稳定器。

1)牙轮钻头(1)构造:三牙轮钻头由切削元件(牙轮),轴承和钻头体(牙爪)三个主要部分组成。

牙轮安装在轴承上,绕着轴承芯轴转动,轴承芯轴则与钻头体连成一体,当钻头转动时,具有一定轴芯偏移和轴芯倾角的牙轮将产生挤压,铲凿和刮削作用,在地层中产生最佳的钻进效果。

关于YZ35牙轮钻机穿孔φ200mm方案设计

关于YZ35牙轮钻机穿孔φ200mm方案设计

YZ-35型牙轮钻机设计穿孔范围φ170mm~270mm,现供货的YZ35型均为标准穿孔直径φ250,改变穿孔直径必须修改标准孔径(φ250)的相应结构设计,对YZ35型高钻架穿孔φ200的设计修改主要是:

一、结构设计

1、与钻具相关的设计修改

⑴钻杆要满足原穿孔深度,保持原钻杆高度,钻杆直径为φ176,壁厚为30m m

⑵过渡钻杆接头(用于连接减震器和新钻杆)一根

⑶φ200孔径的稳杆器一根。

⑷下部用钻杆导套(新式滚动导向套)一件。

⑸修改钻杆架存杆,结构满足φ176mm钻杆存放。

⑹核对钻杆卸杆结构(液压吊钳、卡头平台、油缸卡爪)

⑺钻头帽、钻杆帽和钻头扳手各一件。

二、增加钻杆中间导架

因高钻架二根钻杆作业,为确保钻杆加压稳定性,在穿孔直径小于φ230应增加钻杆中间导架。

中间导架设置在钻架中偏下位置,防止钻杆压弯摆动过大,钻孔过程中小车下来时钻杆导架打开,不影响连续穿孔。

主要结构:⑴一套中间导架结构

⑵二个油缸(用于中间导架摆动对位和夹持

钻杆、一个气缸(用于导架辅助定位销)

三、控制和参数调整

⑴限定最大液压加压力

⑵调整主空压机压气排量(调节排渣速度)⑶中间导架油缸和气缸控制,因原钻机液压系统阀组各片已全部投入使用,该调整原液压系统油缸系统控制设计,增加对中间导架油缸和气缸的控制。

以上方案在进行设计修改,如确定需采用可共同探讨,完善性能。

2014-1-20。

牙轮转机

牙轮钻机设备选型1.已知条件:见附表2.选型原则:①牙轮钻机是露天矿技术先进的钻孔设备,适用于各种硬度岩石的钻孔作业,设计大中型矿山设备首选牙轮钻机。

②中硬以上硬度的矿岩选用选用牙轮钻机钻孔优于其他钻孔设备。

③在满足矿山年钻孔量的同时,牙轮钻机选型还要保证设计生产要求的钻孔直径、孔深、倾角及其他参数。

④根据矿区自然地理条件选择设备及配套部件。

⑤动力条件。

一般选用电动(经济)。

⑥工作可靠,寿命长,价格便宜,零部件供货周期长,应进行综合分析对比。

3.设备匹配:3.1轴压力P=(0.06~0.07)fD式中:P——轴压力,kN;f——岩石的坚固性系数;D——钻头的直径,mm;;3.2钻孔速度3.75Pn fDν=⨯式中: v——牙轮钻机钻进速度,cm/minn—钻具的转速,r/min;3.3钻机效率0.6bbbVvT η=式中: V b —— 牙轮钻机台班生产能力,m/(台.班); v ——牙轮钻机的钻进速度,cm/min; T b ——每班工作时间,h ;ηb ——钻机台班时间利用系数,取0.83.4钻机数量的确定1Q N Q .q(1-e)=式中: Q ——设计的矿山年采剥总量,t ;Q 1———每台牙轮钻机的年穿孔效率,m/a ; q ——每米炮孔的爆破量,t/m ; e ——费孔率,一般取5%;4.计算过程:4.1对于矿石: 4.1.1轴压力当系数取0.07时有P=0.07×10×310=217KN 4.1.2钻孔速度当n=95r/min 时有V=3.75×217×95/(10×310)=24.94cm/min 4.1.3钻机效率Vb=0.6×(24.93 /100)×8×60×0.8=57.44m 4.1.4钻机数量的确定Q 1=57.44×3×300=51695m/a 东采场:N=)05.01(42.125516955880000-⨯⨯=0.95台取N=1台 西采场:N=)05.01(42.125516950000882-⨯⨯=1.43台取N=2台4.2对于岩石:4.2.1轴压力当系数取0.07时有P=0.07×12×310=260.4KN 4.2.2钻孔速度当n=80r/min 时有V=3.75×260.4×80/(10×310)=25.2cm/min 4.2.3钻机效率Vb=0.6×(25.2 /100)×8×60×0.8=58.06m 4.2.4钻机数量的确定Q 1=58.06×3×300=52254m/a 东采场:N=)05.01(68.1275225441650000-⨯⨯=6.57台西采场: N=)05.01(68.1275225453900000-⨯⨯=8.5台4.3综上所计算:4.3.1本次设计所选用的牙轮钻机为KY-310型号 4.3.2东采区共配有0.95+6.57=7.52台,取8台 4.3.3西采区共配有1.43+8.5=9.93台,取10台5、 KY-310型牙轮钻机型号表KY -310型牙轮钻机技术特征名称特征参数 适应岩石硬度(f ) 5~20 钻孔直径/m 250~310 钻孔深度/m17.5钻孔方向/(°) 90(垂直) 最大轴压/kN 交流 500 直流310 钻进速度/m ·min -1 交流0~0.98 直流 0~0.45 回转速度/ m ·min -1 0~100 回转扭矩/N ·m 7210提升速度/ m ·min -10~11.87~20 行走方式 液压驱动履带 行走速度/km ·h -1 0~0.63 爬坡能力/(°) 12 接地比压/MPa 0.05除尘方式 干湿任选 空压机类型螺杆式排渣风量/m3·min-140 排渣风压0.35 装机功率/kW 450外形尺寸(长*宽*高)/m*m*m 钻架竖起时13838*5.695*26.326 钻架放到时26.606*5.695*7.620整机重量/t 1236、产品描述:KY-310型钻机由钻架和机架、回转供风机构、加压提升机构、接卸及存入钻杆机构、行走机构、除尘装置以及压气系统和液压系统等组成,该机全部采用电动,由高压电缆向机内输电。

KY-250D牙轮钻机主要技术全参数、配置及结构说明书

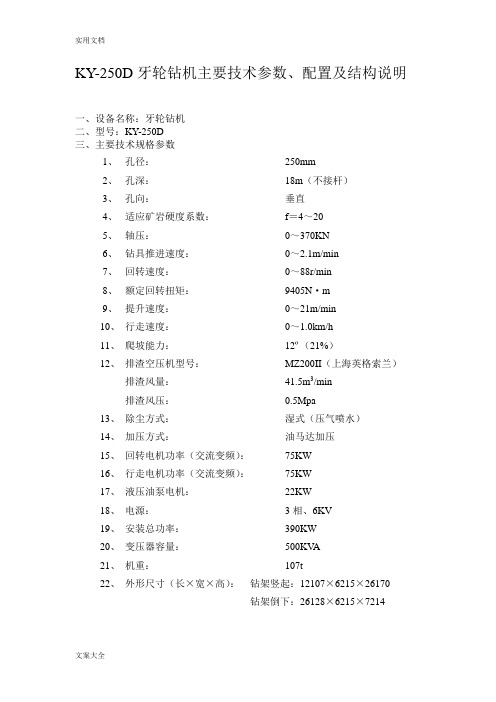

KY-250D牙轮钻机主要技术参数、配置及结构说明一、设备名称:牙轮钻机二、型号:KY-250D三、主要技术规格参数1、孔径:250mm2、孔深:18m(不接杆)3、孔向:垂直4、适应矿岩硬度系数:f=4~205、轴压:0~370KN6、钻具推进速度:0~2.1m/min7、回转速度:0~88r/min8、额定回转扭矩:9405N·m9、提升速度:0~21m/min10、行走速度:0~1.0km/h11、爬坡能力:12º(21%)12、排渣空压机型号:MZ200II(上海英格索兰)排渣风量:41.5m3/min排渣风压:0.5Mpa13、除尘方式:湿式(压气喷水)14、加压方式:油马达加压15、回转电机功率(交流变频):75KW16、行走电机功率(交流变频):75KW17、液压油泵电机:22KW18、电源:3相、6KV19、安装总功率:390KW20、变压器容量:500KV A21、机重:107t22、外形尺寸(长×宽×高):钻架竖起:12107×6215×26170钻架倒下:26128×6215×7214四、KY-250D技术结构配置及制造工艺说明1、行走机构行走机构由履带装置、平衡梁、横轴、传动链条及链轮、轴等组成。

由YTSP280S-4 75KW交流变频电机经主传动机构减速器及三级链条传动,驱动履带行走,履带板节距为370mm,宽为800mm,材质ZGMn13,由山西华晋冶金机械厂制造,末级行走链采用节距为140mm的加强型弯板链。

履带架、平衡梁等均采用16Mn钢板焊接而成,并经振动时效处理与平台三支点联接,横轴材质为40Cr,经调质处理。

履带的张紧由手动液压缸实现。

行走电机采用日本ABB变频器控制,行走速度在0~1Km/h 范围内无级调速。

2、平台平台是安装各种动力装置(主传动装置、液压系统、压气系统、排渣系统、电气系统)以及钻架等工作机构的基础,由两条高为700mm的变截面梁作主梁焊接而成。

2023年牙轮钻机履带支架方案及安全预案

2023年牙轮钻机履带支架方案及安全预案一、牙轮钻机履带支架方案牙轮钻机履带支架是保证牙轮钻机稳定性和运行安全的重要组成部分。

为了确保牙轮钻机在2023年能够顺利运行,以下是我对牙轮钻机履带支架的方案设计。

1.履带材料选择牙轮钻机履带支架的材料选择应考虑其强度、耐磨性和耐腐蚀性等因素。

在2023年的牙轮钻机履带支架设计中,我们建议选用高强度合金钢或者特殊合金钢作为主要材料,以提高履带支架的耐久性和稳定性。

2.履带支架结构设计牙轮钻机履带支架的结构设计应符合牙轮钻机的使用需求,并且保证其稳固性和可靠性。

在2023年的设计中,我们建议将履带支架设计为V型结构,以增加牙轮钻机在工作中的稳定性和平衡性。

3.履带支架尺寸计算牙轮钻机履带支架的尺寸计算应根据牙轮钻机的整体结构和负荷要求进行计算。

在2023年的设计中,我们将会充分考虑牙轮钻机的工作负荷和运行环境,确保履带支架的尺寸满足设计需求,以保证牙轮钻机的运行稳定性和安全性。

4.履带支架制造工艺牙轮钻机履带支架的制造工艺是保证其质量和性能的重要环节。

在2023年的制造过程中,我们将采用先进的加工设备和技术,确保履带支架的制造精度和工艺质量,从而提高牙轮钻机的整体性能和可靠性。

5.履带支架安装和维护履带支架的安装和维护是保证牙轮钻机长期稳定运行的关键。

在2023年的维护计划中,我们将制定详细的操作规程和维护措施,及时进行履带支架的检查和维护,确保其运行正常和安全。

二、牙轮钻机履带支架安全预案为了保证牙轮钻机在使用过程中的安全性和稳定性,我们制定了以下安全预案。

1.操作人员培训所有使用牙轮钻机的操作人员必须接受专业的培训,掌握牙轮钻机的操作技能和安全要求。

培训内容包括牙轮钻机的操作方法、履带支架的安装与检修、紧急情况的处理等。

2.安全操作规程制定详细的安全操作规程,要求所有操作人员严格按照规程进行牙轮钻机的操作。

规程内容包括上下机操作要领、履带支架的使用注意事项、作业环境的判断与预防等。

KY-250D牙轮钻机主要技术参数、配置及结构说明

KY-250D⽛轮钻机主要技术参数、配置及结构说明KY-250D⽛轮钻机主要技术参数、配置及结构说明⼀、设备名称:⽛轮钻机⼆、型号:KY-250D三、主要技术规格参数1、孔径:250mm2、孔深:18m(不接杆)3、孔向:垂直4、适应矿岩硬度系数:f=4~205、轴压:0~370KN6、钻具推进速度:0~2.1m/min7、回转速度:0~88r/min8、额定回转扭矩:9405N·m9、提升速度:0~21m/min10、⾏⾛速度:0~1.0km/h11、爬坡能⼒:12o(21%)12、排渣空压机型号:MZ200II(上海英格索兰)排渣风量:41.5m3/min排渣风压:0.5Mpa13、除尘⽅式:湿式(压⽓喷⽔)14、加压⽅式:油马达加压15、回转电机功率(交流变频):75KW16、⾏⾛电机功率(交流变频):75KW17、液压油泵电机:22KW18、电源:3相、6KV19、安装总功率:390KW20、变压器容量:500KV A21、机重:107t22、外形尺⼨(长×宽×⾼):钻架竖起:12107×6215×26170钻架倒下:26128×6215×7214四、KY-250D技术结构配置及制造⼯艺说明1、⾏⾛机构⾏⾛机构由履带装置、平衡梁、横轴、传动链条及链轮、轴等组成。

由YTSP280S-4 75KW交流变频电机经主传动机构减速器及三级链条传动,驱动履带⾏⾛,履带板节距为370mm,宽为800mm,材质ZGMn13,由⼭西华晋冶⾦机械⼚制造,末级⾏⾛链采⽤节距为140mm的加强型弯板链。

履带架、平衡梁等均采⽤16Mn钢板焊接⽽成,并经振动时效处理与平台三⽀点联接,横轴材质为40Cr,经调质处理。

履带的张紧由⼿动液压缸实现。

⾏⾛电机采⽤⽇本ABB变频器控制,⾏⾛速度在0~1Km/h 范围内⽆级调速。

2、平台平台是安装各种动⼒装置(主传动装置、液压系统、压⽓系统、排渣系统、电⽓系统)以及钻架等⼯作机构的基础,由两条⾼为700mm的变截⾯梁作主梁焊接⽽成。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

牙轮钻机设备选型1.已知条件:矿山深孔爆破参数及数量计算表名称单位东采场西采场备注矿石岩石矿石岩石矿石硬度F=12-6凿岩量万t588 4165 882 5390岩石的硬度F=10-5万m3163.52 1340.95 245.27 1735.35段高m 12 12 12 12孔径mm 310mm孔距m 7.5 8 7.5 8排拒m 5.5 6 5.5 6孔深m 14 14 14 14 超深2米延米爆量M3/m 35.36 41.14 35.36 41.14t/m 125.42 127.68 125.42 127.68年穿孔米数万m 4.87 34.31 7.3 44.4 5%废孔率采区年穿孔米数万m39.18 51.7年穿孔个数个3477 24506 5216 31713个27983 36929 钻机效率万m/台年计算台数台合计台数台选取台数台2、要求:(1)计算所需设备数量。

(2)完成表格填空。

(3)列出两种设备的技术规格和工作参数。

3、参考文献:高永淘、吴顺川主编.露天采矿学.中南大学出版社.2008李晓豁主编.露天采矿机械.北京.冶金工业出版社.20102.选型原则:1)、实用性好,满足生产工艺要求,操作方便,技术性先进,生产效率高,能与相关设备使用。

2)、一般用在中硬强度以上,大型矿山使用。

3)、动力源以电力拖动为主。

4)、可靠性好,故障率低,出勤率高,平均寿命长,备件供应可靠。

5)、经济性好,耗能少,平均维修费用低。

生命运营费用低。

2.1牙轮钻头运动原理牙轮钻机钻孔时,依靠加压,回转机构通过钻杆,牙轮则被压在孔底上,当回论工作机构使钻具以一定的转速回转时,钻头上的各个牙轮,及即绕钻杆轴线公转,又可以绕本身轴线自转。

2.2牙轮钻头的破岩机理1)、冲击压碎作用:钻头纵向转动产的冲击载荷和钻压通过牙轮切入在岩石上,对孔底岩石产生冲击压碎作用,形成体积坑穴。

2)、滑动剪切作用:牙轮钻头的超顶,复锥和移轴机构,使牙轮在孔底滚动的同时,还产生牙齿对孔第的滑动,剪切齿间岩石,形成沟槽。

3.设备匹配:3.1轴压力P=(0.06~0.07)fD式中:P——轴压力,kN;f——岩石的坚固性系数;D——钻头的直径,mm;;3.2钻孔速度3.75Pn fDν=⨯式中: v——牙轮钻机钻进速度,cm/minn —钻具的转速,r/min ;3.3钻机效率0.6bb b V vT η=式中: V b —— 牙轮钻机台班生产能力,m/(台.班); v ——牙轮钻机的钻进速度,cm/min; T b ——每班工作时间,h ;ηb ——钻机台班时间利用系数,取0.83.4钻机数量的确定1QN Q .q(1-e)=式中: Q ——设计的矿山年采剥总量,t ;Q 1———每台牙轮钻机的年穿孔效率,m/a ;q ——每米炮孔的爆破量,t/m ; e ——费孔率,一般取5%;4.计算过程:4.1对于矿石: 4.1.1轴压力:当系数取0.07时有P=0.07×12×310=260.4KN 4.1.2钻孔速度: 当n=100r/min 时有V=3.75×260.4×100/(12×310)=26.25cm/min4.1.3钻机效率Vb=0.6×(26.25 /100)×8×60×0.8=60.48m4.1.4钻机数量的确定 注:一年工作按300天算。

Q 1=60.48×3×300=54432m/a 东采场:N=)05.01(42.125544320000588-⨯⨯=0.91台西采场:N=)05.01(42.125544320000882-⨯⨯=1.36台4.2对于岩石: 4.2.1轴压力:当系数取0.07时有P=0.07×10×310=217KN 4.1.2钻孔速度: 当n=90r/min 时有V=3.75×217×90/(10×310)=23.63cm/min4.1.3钻机效率Vb=0.6×(23.63 /100)×8×60×0.8=54.44m4.1.4钻机数量的确定 注:一年工作按300天算。

Q 1=54.44×3×300=48996m/a 东采场: N=)05.01(68.1274899600004165-⨯⨯=7.01台西采场: N=)05.01(68.1274899600005390-⨯⨯=9.07台4.3综上所计算:4.3.1本次设计所选用的牙轮钻机为YZ —55型号。

4.3.2东采场共配有0.91+7.01=7.92台即8台 4.3.3西采场共配有1.36+9.07=10.43台即11台KY—310型牙轮钻机技术特征名称特征参数适应岩石硬度(f)5~20钻孔直径/mm 250~310钻孔深度/m 17.5钻孔方向/(°)90(垂直)最大轴压/KN 交流500直流310钻进速度/m·min-1交流0~0.98直流0~4.5 回转转速/m·min-10~100回转扭矩/N·m 7210 提升速度//m·min-10~11.87~20行走方式液压驱动履带行走速度/km·h-10~0.63爬坡能力/(°)12接地比压/MPa 0.05除尘方式干湿任选空压机类型螺杆式排渣风量/m3·min-140排渣风压/MPa 0.35装机功率/kw 450外形尺寸(长×宽×高)/m×m×m 钻架竖起时13.838×5.695×26.326 钻架放倒时26.606×5.695×7.620整机重量/t 123具体数据见附表矿山深孔爆破参数及钻机数量计算表单位东采场西采场备注矿石岩石矿石岩石矿石硬度F=12~6凿岩量万t 588 4165 882 5390岩石的硬度F=10~5年爆破量万m3163.52 1340.95 245.27 1735.35段高m 12 12 12 12孔径mm 310孔距m 7.5 8 7.5 8排距m 5.5 6 5.5 6孔深m 14 14 14 14 超深2m 延米爆量m3/m 35.36 41.14 35.36 41.14延米爆破质量t/m 125.42 127.68 125.42 127.68年穿孔米数万m 4.87 34.31 7.3 44.4 5%废孔率采区年总穿孔米数万m 39.18 51.7年穿孔个数个3477 24506 5216 31713采区年穿孔总数个27983 36929钻机效率万m/台年 4.9 4.35 4.9 4.35计算台数台0.91 7.01 1.36 9.07合计台数台7.92 10.43选取台数台8 11总台数台19浅谈潜孔钻机的发展历史论文摘要:在现代的冶金、矿山、建材、铁路、水电建设、国防施工及土石方等露天工程的爆破孔钻凿工程作业中潜孔钻机得到了广泛的应用。

山河智能SWDB165系列潜孔钻机是目前国内最先进的一体化液压潜孔钻机,具有高效的高风压潜孔钻进系统,便于高精度、高效率、大直径的深孔钻凿。

潜孔钻机的钻孔作业主要由推进调压机构、回转供气机构、冲击机构、操作机构和除尘机构等完成。

采用螺杆空气压缩机输出的压气做凿岩动力。

本文重点介绍SWDB165潜孔钻机的结构和日常的维护和保养关键字:潜孔钻机。

潜孔钻机广泛应用于冶金、矿山、建材、铁路、水电建设、国防施工及土石方等露天工程的爆破孔钻凿工程作业中的工程机械。

潜孔钻机凿岩作业始于三十年代,当时主要用于井下凿岩深孔,第二次世界大战时,这种作方法逐步地转移到地面露天开采作业中,到六十年代,国外露天矿已经普遍采用潜孔钻机,七十年代中期,钻孔技术迅速发展,由于采用高风压潜孔冲击器及球齿钻头,解决了炮孔偏斜及钻头实用寿命等几大难题,潜孔钻机获得了更大范围内的应用。

五十年代初,我国从苏联引进一批BA-100型井下潜孔钻机及M-1909型冲击器,于是潜孔钻机在我国北方得到了普遍的应用,它主要钻一些直径100-110mm 的深孔。

六十年代潜孔钻机在我国进一步发展,许多小露天矿采用潜孔钻机,主要用于钻直径150mm,深6-12m的深孔。

七十年代中期,我国中小矿使用潜孔钻占全部钻孔机械的60%-70%,目前,中小型露天矿的穿孔仍然使用着潜孔钻机。

八十年代,我国大力发展大直径,深孔爆破技术,并取得了一定的初效。

这种高强度高效率的采矿方法要求有高风压,大直径的潜孔钻机于之相配应。

所以,当前,高风压潜孔钻机在我国迅速发展。

在我国,它是近几十年才发展起来的钻孔机械,虽然我国研发较晚,技术底子薄,但起点高,这一行业发展较快,产品的科技含量高,不过产品和技术与国外的同类机械还有一段差距,现在的潜孔钻是以一体化液压潜孔钻为主。

潜孔钻是进行露天开采石灰石矿的主要设备。

由于旧式潜孔钻钻杆支架的起落采用钢丝绳卷扬方式,加之钻杆支架长达12米,存在许多弊端,在长距离迁移潜孔钻时,必须起落钻杆支架,这项工作非常繁琐并且不安全,仅一个起或落的动作,就需要四五个以上人相互配合,用几个小时才能完成;在短距离移动潜孔钻时,一般只好让钻杆支架保持竖立姿势,由于钻杆支架较高,不利于安全生产。

新式潜孔钻钻杆支架的起落采用了先进的液压方式,与旧式的相比有无可比拟的优越性。

改进后的潜孔钻起落钻杆支架只需要操作工一个人10分钟内就能完成,而且起落平稳,消除了安全隐患,大大提高了工作效率。

20世纪80年代国外松散地层钻进,一般采用瑞典ODEX系统(即偏心钻头跟管钻进系统),但从工程施工角度看存在着动力不足的问题。

为此新式钻机中采用了双动力头系统,双动力头具有多种组合,可以满足多种钻孔工艺要求,分别驱动外套管和内钻杆,从而实现跟管钻进。

例如,英格索兰公司的HDK系列双动力头钻机系统可以同时以相反的转动方向驱动套管和内部的钻杆实现跟管钻进。

该系统可以用气动潜孔冲击器和顶部液压凿岩机钻进直径分别为 136mm和160mm的钻孔,可作为一独立的部件配到KR系列钻机上进行锚固或微形桩孔钻进。

具有大扭矩的HDK3500双动力头系统则可配在GH系列钻机上进行跟管钻进。

国外潜孔钻生产商中以TAMROCK小型钻机为例,它的钻孔动力与空气压缩机分离,使用方便,灵活,实用性强,它是一个四轮汽车带动的全液压的钻机,具有很好的机动性和自动工作,钻孔最大直径41mm,最大钻孔深度9米,它还能装备19或22mm的钻头。

就是在恶劣环境操作也很简单灵活,它只有2.8吨,随时可以用卡车把它拖到施工现场,甚至可以装在直升机上,它可以遥控控制工作或通过GPS电脑控制工作。