不锈钢铸件工艺其最新版本标准

最新不锈钢国家标准介绍(一)

最新不锈钢国家标准介绍(一)不锈钢最新标准 2009-05-27 21:32 阅读15 评论0字号:大中小主要内容1、总体概况2、执行新标准的意义3、实施计划4、新旧标准对比1、总体概况新版不锈钢国标包括以下六个标准:◆ GB/T20878-2007《不锈钢和耐热钢牌号及化学成分》◆ GB/T1220-2007《不锈钢棒》◆ GB/T1221-2007《耐热钢棒》◆ GB/T3280-2007《不锈钢冷轧钢板和钢带》◆ GB/T4237-2007《不锈钢热轧钢板和钢带》◆ GB/T4238-2007《耐热钢板和钢带》◆ 不锈钢新国标由国家质量技术监督检验检疫局和国家标准化委员会于2007年3月9日发布,于2007年1月1日实施。

2、执行新标准的意义◆ 2007版标准参照了世界上最先进的标准,从编号格式到技术指标都有了大的变化,满足了世界经济一体化的要求,为不锈钢进入国际市场消除了技术壁垒。

◆ 新标准的尺寸公差采用了同际标准,技术条件采用了美国材料协会的标准,有些地方还采用了欧洲EN标准,我们的新标准已与世界最先进标准达到同等水平。

我们用钢板更科学了,实物更接近公称尺寸。

- 1 -◆ 新标准增加了不锈钢的特性和用途,使我们在设计和采购时更能合理选材,不同用途使用不同牌号的钢材,而不会出现所谓“合标不合用”的事件。

我们在采购时首先是选材要“货对用家”,不可一味钻价格。

3、实施计划◆ 我公司定于2008年1月1日开始与旧标准同时并行,于2008年2月1日起完全执行2007版新标准。

GB/T20878-2007介绍◆ 标准名称:不锈钢和耐热钢牌号及化学成分。

◆ 代替GB/T 4229-1984 不锈钢板重量计算方法。

◆ 几乎参照了所有先进国家标准和国际标准,在4500多个不同牌号中归纳了143个牌号。

GB/T20878-2007介绍◆ 新标准规定数字代码:S1-铁素体;S2-双相;S3-奥氏体;S4-马氏体;S5沉淀硬化。

最新铸造标准

最新铸造标准规范汇编│目录.txt 7.39 KB├─1铸造通用基础及工艺标准规范汇编│1_1 GBT 5611-1998 铸造术语.pdf 2.05 MB│1_10 JBT 5105-1991 铸件模样起模斜度.pdf 459.19 KB│1_11 JBT5106-1991 铸件模样型芯头基本尺寸.pdf 1.03 MB│1_12 JBT 6983-1993 铸件材料消耗工艺定额计算方法.pdf 887.80 KB│1_13 JBT7528-1994 铸件质量评定方法.pdf 1.37 MB│1_14 JBT 7699-1995 铸造用木制模样和芯盒技术条件.pdf 813.12 KB│1_2 GBT 5678-1985铸造合金光谱分析取样方法.pdf 547.41 KB│1_3 GBT 60601-1997 表面粗糙度比较样块铸造表面.pdf 477.20 KB│1_4 GBT 6414-1999 铸件尺寸公差与机械加工余量.pdf 751.29 KB│1_5 GBT1 1351-1989 铸件重量公差.pdf 116.19 KB│1_6 GBT 15056-1994 铸造表面粗糙度评定方法.pdf 395.49 KB│1_7 JBT 2435-1978 铸造工艺符号及表示方法.pdf 1.26 MB│1_8 JBT 40221-1999 合金铸造性能测定方法.pdf 474.26 KB│1_9 JBT 40222-1999 合金铸造性能测定方法.pdf 630.48 KB├─2铸铁标准规范汇编 (0 folders, 31 files, 20.70 MB, 20.70 MB in total.)│2_1 GBT 1348-1998 球墨铸铁件.pdf 764.01 KB│2_10 GBT 9439-1988 灰铸铁件.pdf 0.96 MB│2_11 GBT 9440-1988 可锻铸铁件.pdf 568.96 KB│2_12 GBT 9441-1988 球墨铸铁金相检验.pdf 1.49 MB│2_13 GBT 17445-1998 铸造磨球.pdf 698.91 KB│2_14 JBT 2122-1977 铁素体可锻铸铁金相标准.pdf 0.97 MB│2_15 JBT 3829-1999 蠕墨铸铁金相.pdf 1.21 MB│2_16 JBT 4403-1999 蠕墨铸铁件.pdf 820.70 KB│2_17 JBT 5000.4-1998 重型机械通用技术条件铸铁件.pdf 640.51 KB│2_18 JBT 7945-1999 灰铸铁力学性能试验方法.pdf 668.51 KB│2_19 JBT 9219-1999 球墨铸铁超声声速测定方法.pdf 544.11 KB│2_2 GBT 3180-1982 中锰抗磨球墨铸铁件技术条件.pdf 490.58 KB│2_20 JBT 9220.1-1999 铸造化铁炉酸性炉渣化学分析方法总则及—般规定.pdf 361.44 KB │2_21 JBT 9220.2-1999 铸造化铁炉酸性炉渣化学分析方法高氯酸脱水重量法测定二氧化硅量.pdf KB│2_22 JBT 9220.3-1999 铸造化铁炉酸性炉渣化学分析方法重铬酸钾容量法测定氧化亚铁量.pdf │2_23 JBT 9220.4-1999 铸造化铁炉酸性炉渣化学分析方法亚砷酸钠—亚硝酸钠容量法测定—氧化锰量.pdf 516.27 KB│2_24 JBT 9220.5-1999 铸造化铁炉酸性炉渣化学分析方法氟化钠—EDTA容量法测定三氧化二铝量.pdf 437.86 KB│2_25 JBT 9220.6-1999 铸造化铁炉酸性炉渣化学分析方法 DDTC分离EGTA容量法测定氧化钙量.pdf KB│2_26 JBT 9220.7-1999 铸造化铁炉酸性炉渣化学分析方法高锰酸钾容量法测定氧化钙.pdf 61│2_27 JBT 9220.8-1999 铸造化铁炉酸性炉渣化学分析方法DDTC分离EDTA容量法测定氧化镁.pdf │2_28 JBT 9220.9-1999 铸造化铁炉酸性炉渣化学分析方法磷矾钼黄—甲基异丁基甲酮萃取光度法测定量.pdf 419.32 KB│2_29 JBT 9220.10-1999 铸造化铁炉酸性炉渣化学分析方法硫酸钡重量法测定硫量.pdf 395.7│2_3 GBT 5612-1985 铸铁牌号表示方法.pdf 398.21 KB│2_30 JBT9220.11-1999 铸造化铁炉酸性炉渣化学分析方法燃烧—碘酸钾容量法测定硫量.pdf │2_31 JBT 9228-1999球墨铸铁用球化剂.pdf 601.47 KB│2_4 GBT 5614-1985 铸铁件热处理状态的名称、定义和代号.pdf 449.43 KB│2_5 GBT 6296-1986 灰铸铁冲击试验方法.pdf 452.27 KB│2_6 GBT 7216-1987 灰铸铁金相.pdf 1.97 MB│2_7 GBT 8263-1999 抗磨白口铸铁件.pdf 617.34 KB│2_8 GBT 8491-1987 高硅耐蚀铸铁件.pdf 584.85 KB│2_9 GBT 9437-1988 耐热铸铁件.pdf 718.03 KB├─3铸钢标准规范汇编 (0 folders, 26 files, 20.83 MB, 20.83 MB in total.)│3_1 GBT 2100-2002 —般用途耐蚀钢铸件.pdf 719.20 KB│3_10 GBT 8493-1987 —般工程用铸造碳钢金相.pdf 2.22 MB│3_11 GBT 9943-1988 铸钢件渗透探伤及缺陷显示迹痕的评级方法.pdf 880.16 KB│3_12 GBT 9444-1988 铸钢件磁粉探伤及质量评级方法.pdf 624.17 KB│3_13 GBT 11352-1989 —般工程用铸造碳钢件 .pdf 674.76 KB│3_14 GBT 13925-1992 铸造高锰钢金相.pdf 1.20 MB│3_15 GBT 14408-1993 —般工程与结构用低合金铸钢件.pdf 542.27 KB│3_16 GBT 16253-1996 承压钢铸件.pdf 1.30 MB│3_17 JBT 50006-1998 重型机械通用技术条件铸钢件.pdf 975.09 KB│3_18 JBT 500014-1998 重型机械通用技术条件铸钢件无损探伤.pdf 1.80 MB│3_19 JBT 6402-1992 大型低合金钢铸件.pdf 531.85 KB│3_2 GBT 5613-1995 铸钢牌号表示方法.pdf 391.52 KB│3_20 JBT 6403-1992 大型耐热钢铸件.pdf 757.72 KB│3_21 JBT 404-1992 大型高锰钢铸件.pdf 510.90 KB│3_22 JBT 6405-1992 大型不锈钢铸件.pdf 489.19 KB│3_23 IBT 7024-1993 300~600MW 汽轮机缸体铸钢件技术条件.pdf 1.62 MB│3_24 JBT 7349-2002 混流式水轮机焊接转轮不锈钢叶片铸件.pdf 522.57 KB│3_25 JBT 7350-2002 轴流式水轮机不锈钢叶片铸件.pdf 417.30 KB│3_26 JBT 1026-2001 混流式水轮机焊接转轮上冠、下环铸件.pdf 483.37 KB│3_3 GBT 5615-1985 铸钢件热处理状态的名称、定义及代号.pdf 399.43 KB│3_4 GBT 5677-1985 铸钢件射线照相及底片等级分类方法.pdf 767.73 KB│3_5 GBT 5680-1998 高锰钢铸件.pdf 652.30 KB│3_6 GBT 6967-1986 工程结构用中、高强度不锈钢铸件.pdf 552.87 KB│3_7 GBT 7233-1987 铸钢件超声探伤及质量评级方法.pdf 777.31 KB│3_8 GBT 7659-1987 焊接结构用碳素钢铸件.pdf 490.00 KB│3_9 GBT 8492-2002 —般用途耐热钢和合金铸件 .pdf 829.35 KB├─4铸造有色合金标准规范汇编 (0 folders, 12 files, 8.36 MB, 8.36 MB in total.)│4_1 GBT 1173-1995 铸造铝合.pdf 0.99 MB│4_10 GBT 15073-1994 铸造钛及钛合金牌号和化学成分.pdf 427.59 KB│4_11 GBT 16746-1997 锌合金铸件.pdf 585.82 KB│4_12 GBT 8733-2000 铸造铝合金锭.pdf 810.32 KB│4_2 GBT 1174-1992 铸造轴承合金.pdf 0.96 MB│4_3 GBT 1175-1997 铸造锌合金.pdf 687.02 KB│4_4 GB 1176-1987 铸造铜合金技术条件.pdf 1.10 MB│4_5 GB 1177-1991 铸造镁合.pdf 517.08 KB│4_6 GBT 6614-1994 钛及钛合金铸件.pdf 571.44 KB│4_7 GBT 8063-1994 铸造.pdf 446.42 KB│4_8 GBT 9438-1999 铝合金铸件.pdf 693.09 KB│4_9 GB 11346-1989 铝合金铸件射线照相检验针孔(圆形)分级.pdf 693.26 KB├─5压铸合金标准规范汇编 (0 folders, 8 files, 3.30 MB, 3.30 MB in total.)│5_1 GBT 13818-1992 压铸锌合金.pdf 388.03 KB│5_2 GBT13821-1992 锌合金压铸件.pdf 505.64 KB│5_3 GBT 13822-1992 压铸有色合金试样.pdf 435.22 KB│5_4 GBT 15114-1994 铝合金压铸件.pdf 468.72 KB│5_5 GBT 15115-1994压铸铝合金.pdf 398.85 KB│5_6 GBT 15116-1994 压铸铜合金.pdf 425.10 KB│5_7 GBT 15117-1994 铜合金压铸件.pdf 381.54 KB│5_8 JB 3070-1982 压铸镁合金技术条件.pdf 371.63 KB├─6熔模铸造标准规范汇编 (0 folders, 16 files, 4.97 MB, 4.97 MB in total.)│6_1 GB 12214-1990 熔模铸造用硅砂、粉.pdf 308.54 KB│6_10 GBT 14235.8-1993 熔模铸造模料粘度测定方法.pdf 204.09 KB│6_11 GBT 14235.9-1993 熔模铸造模料热稳定性测定方法.pdf 277.24 KB│6_12 JBT 2980.1-1999 熔模铸造型壳高温热变形试验方法.pdf 190.96 KB│6_13 JBT 2980.2-1999 熔模铸造型壳高温抗弯强度试验方法.pdf 217.90 KB│6_14 JBT 4007-1999 熔模铸造涂料试验方法.pdf 608.02 KB│6_15 JBT 4153-1999 型壳高温透气性试验方法.pdf 245.03 KB│6_16 JBT 5100-91 熔模铸造碳钢件技术条件.pdf 346.33 KB│6_2 GB 12215-1090 熔模铸造用铝矾土砂、粉.pdf 531.66 KB│6_3 GBT 14235.1-1993 熔模铸造模料熔点测定方法(冷却曲线法).pdf 260.82 KB│6_4 GBT 14235.2-1993 熔模铸造模料抗弯强度测定方法.pdf 253.84 KB│6_5 GBT 14235.3-1993 熔模铸造模料灰分测定方法.pdf 231.54 KB│6_6 GBT 14235.4-1993 熔模铸造模料线收缩率测定方法.pdf 262.73 KB│6_7 GBT 14235.5-1993 熔模铸造模料表面硬度测定方法.pdf 258.98 KB│6_8 GBT 14235.6-1993 熔模铸造模料酸值测定方法.pdf 598.81 KB│6_9 GBT 14235.7-1993 熔模铸造模料流动性测定方法.pdf 297.00 KB├─7铸造用生铁及铁合金标准规范汇编 (0 folders, 26 files, 12.40 MB, 12.40 MB in total.) │7_1 GBT 717-1998炼钢用生铁.pdf 490.53 KB│7_10 GBT 4008-1996 锰硅合金.pdf 402.11 KB│7_11 GB 4009-1989 硅铬合金.pdf 384.54 KB│7_12 GBT 4010-1994 铁合金化学分析用试样的采取和制备.pdf 963.86 KB│7_13 GBT 4137-2004 稀土硅铁合金.pdf 481.33 KB│7_14 GBT 4138-2004 稀土镁硅铁合金.pdf 413.56 KB│7_15 GBT 41390-2004 钒铁.pdf 569.07 KB│7_16 GB 5683-1987 铬铁.pdf 433.25 KB│7_17 GB 5684-1987 真空法微碳铬铁.pdf 458.50 KB│7_18 GBT 7737-1997铌铁.pdf 387.00 KB│7_19 GB 7738-1987 铁合金产品牌号表示方法.pdf 480.12 KB│7_2 GBT 718-2005 铸造用生铁.pdf 421.93 KB│7_20 GB 8729-1988 铸造焦炭.pdf 395.78 KB│7_21 GBT 9971-2004 原料纯铁.pdf 780.88 KB│7_22 GBT 13247-1991 铁合金产品粒度的取样和检测方法.pdf 559.17 KB│7_23 GBT 1 4984-1994 铁合金术语.pdf 533.43 KB│7_24 GBT 15710-1995 硅钡合金.pdf 391.35 KB│7_25 YBT 092-1996合金铸铁球.pdf 613.92 KB│7_26 YBT 093-1996 低铬合金铸铁段.pdf 451.91 KB│7_3 GBT 1412-2005 球墨铸铁用生铁.pdf 435.90 KB│7_4 GB 2272-1987 硅铁.pdf 506.89 KB│7_5 GB 3282-1987 钛铁.pdf 379.09 KB│7_6 GBT 3648-1996 钨铁.pdf 410.66 KB│7_7 GB 3649-1987 钼铁.pdf 486.91 KB│7_8 GBT 3650-1995 铁合金验收、包装、储运、标志和质量证明书的一般规定.pdf 407.08 KB │7_9 GBT 3795-2006锰铁.pdf 455.78 KB├─8铸造用造型材料标准规范汇编 (0 folders, 9 files, 7.05 MB, 7.05 MB in total.)│8_1 GBT 2684-1981 铸造用原砂及混合料试验方法.pdf 723.46 KB│8_2 GBT 7143-1986 铸造用硅砂化学分析方法.pdf 1.07 MB│8_3 GBT9442-1998 铸造用硅砂.pdf 611.63 KB│8_4 GBT 12216-1990 铸造用合脂粘结剂.pdf 421.46 KB│8_5 JBT 2755-1980 铸造用亚硫酸盐木浆废液粘结剂.pdf 397.97 KB│8_6 JBT 3828-1999 铸造用热芯盒树脂.pdf 1.04 MB│8_7 JBT 5107-1991 砂型铸造用涂料试验方法.pdf 514.13 KB│8_8 JBT 6984-1993 铸造用铬铁矿砂.pdf 1.93 MB│8_9 JBT 6985-1993 铸造用镁橄榄石砂.pdf 411.64 KB└─9性能试验方法标准规范汇编 (0 folders, 17 files, 16.25 MB, 16.25 MB in total.) 9_1 GBT 228-2002 金属材料室温拉伸试验方法.pdf 2.19 MB9_10 GBT 1172-1999 黑色金属硬度及强度换算值.pdf 957.67 KB9_11 GBT 2039-997 金属拉伸蠕变及持久试验方法.pdf 730.41 KB9_12 GBT 4337-1984 金属旋转弯曲疲劳试验方法.pdf 1.18 MB9_13 GBT 4338-1995 金属材料高温拉伸试验.pdf 1.36 MB9_14 GBT 7314-2005 金属压缩试验方法.pdf 1.08 MB9_15 GBT 12778-1991 金属夏比冲击断口测定方法.pdf 750.02 KB9_16 GBT 13239-1991 金属低温拉伸试验方法.pdf 524.67 KB9_17 GBT 13298-1991 金属显微组织检验方法.pdf 587.59 KB9_2 GBT 229-1994 金属夏比缺口冲击试验方法.pdf 635.54 KB9_3 GBT 230.1-2004 金属洛氏硬度试验第1 部分:试验方法(A、B、C、D、E、F、G、H、K、N、T标尺).pdf KB9_4 GBT 230.2-2002 金属洛氏硬度试验第2 部分:硬度计(A、B、C、D、E、F、G、H、K、N、T标尺)准.pdf 0.96 MB9_5 GBT 230.3-2002 金属洛氏硬度试验第3 部分:标准硬度块(A、B、C、D、E、F、G、H、K、N、T标定.pdf 743.91 KB9_6 GBT 231.1-2002 金属布氏硬度试验第1 部分1试验方法.pdf 1.87 MB9_7 GBT 231.2-2002 金属布氏硬度试验第2 部分:硬度计的检验与校准.pdf 726.45 KB9_8 GBT 231.3-2002 金属布氏硬度试验第3部分:标准硬度块的标定.pdf 497.89 KB 9_9 GBT 232-1999 金属材料弯曲试验方法.pdf 770.54。

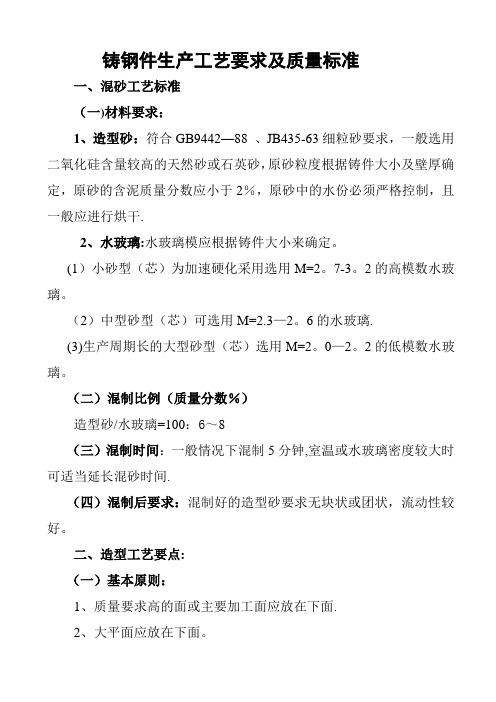

铸钢件生产工艺要求及质量标准

铸钢件生产工艺要求及质量标准一、混砂工艺标准(一)材料要求:1、造型砂:符合GB9442—88 、JB435-63细粒砂要求,一般选用二氧化硅含量较高的天然砂或石英砂,原砂粒度根据铸件大小及壁厚确定,原砂的含泥质量分数应小于2%,原砂中的水份必须严格控制,且一般应进行烘干.2、水玻璃:水玻璃模应根据铸件大小来确定。

(1)小砂型(芯)为加速硬化采用选用M=2。

7-3。

2的高模数水玻璃。

(2)中型砂型(芯)可选用M=2.3—2。

6的水玻璃.(3)生产周期长的大型砂型(芯)选用M=2。

0—2。

2的低模数水玻璃。

(二)混制比例(质量分数%)造型砂/水玻璃=100:6~8(三)混制时间:一般情况下混制5分钟,室温或水玻璃密度较大时可适当延长混砂时间.(四)混制后要求:混制好的造型砂要求无块状或团状,流动性较好。

二、造型工艺要点:(一)基本原则:1、质量要求高的面或主要加工面应放在下面.2、大平面应放在下面。

3、薄壁部分应放在下面。

4、厚大部分应放在上面。

5、应尽量减少砂芯的数量.6、应尽量采用平直的分型面.(二)基本要求:1、木模:要求轮廓完整,无裂纹、无破损、无残缺,表面光洁,尺寸符合铸造工艺图纸要求,并经常进行尺寸校验。

2、砂箱:砂箱的尺寸大小应根据木模规格确定,大、中型砂箱应焊接箱筋。

3、浇注系统:根据铸件的结构特点的工艺要求,选择适宜的浇注系统,通常采用顶注式、底注式。

(1)浇注系统设置基本原则:浇口、冒口安放位置合理,大小适宜不妨碍铸件收缩,便于排气、落砂和清理,应使铸型尺寸尽量减少,简化造型操作,节省型砂用量和降低劳动强度。

(2)内浇道位置的注意事项。

1)内浇道不应设在铸件重要部位.2)应使金属液流至型腔各部位的距离最短。

3)应不使金属液正面冲击铸型和砂芯。

4)应使金属液能均匀分散,快速地充满型腔。

5)不要正对铸型中的冷铁和芯撑。

4、冒口(1)冒口设置基本原则:1)根据铸件的结构和工艺要求正确选择冒口的形状、大小和安放位置。

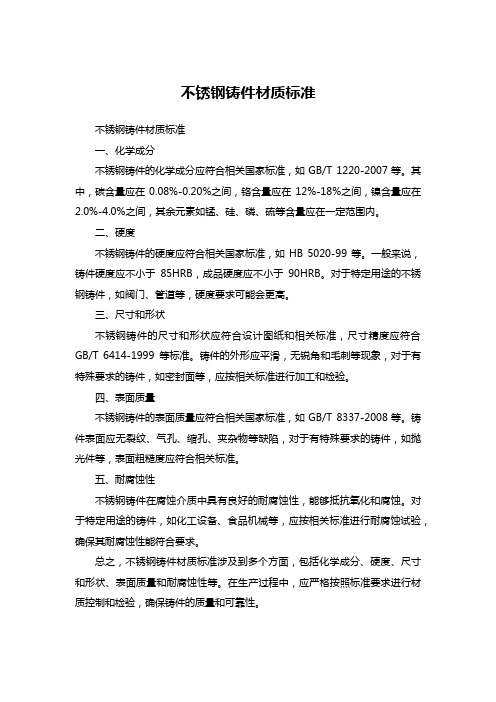

不锈钢铸件材质标准

不锈钢铸件材质标准

不锈钢铸件材质标准

一、化学成分

不锈钢铸件的化学成分应符合相关国家标准,如GB/T 1220-2007等。

其中,碳含量应在0.08%-0.20%之间,铬含量应在12%-18%之间,镍含量应在

2.0%-4.0%之间,其余元素如锰、硅、磷、硫等含量应在一定范围内。

二、硬度

不锈钢铸件的硬度应符合相关国家标准,如HB 5020-99等。

一般来说,铸件硬度应不小于85HRB,成品硬度应不小于90HRB。

对于特定用途的不锈钢铸件,如阀门、管道等,硬度要求可能会更高。

三、尺寸和形状

不锈钢铸件的尺寸和形状应符合设计图纸和相关标准,尺寸精度应符合GB/T 6414-1999等标准。

铸件的外形应平滑,无锐角和毛刺等现象,对于有特殊要求的铸件,如密封面等,应按相关标准进行加工和检验。

四、表面质量

不锈钢铸件的表面质量应符合相关国家标准,如GB/T 8337-2008等。

铸件表面应无裂纹、气孔、缩孔、夹杂物等缺陷,对于有特殊要求的铸件,如抛光件等,表面粗糙度应符合相关标准。

五、耐腐蚀性

不锈钢铸件在腐蚀介质中具有良好的耐腐蚀性,能够抵抗氧化和腐蚀。

对于特定用途的铸件,如化工设备、食品机械等,应按相关标准进行耐腐蚀试验,确保其耐腐蚀性能符合要求。

总之,不锈钢铸件材质标准涉及到多个方面,包括化学成分、硬度、尺寸和形状、表面质量和耐腐蚀性等。

在生产过程中,应严格按照标准要求进行材质控制和检验,确保铸件的质量和可靠性。

铸件标准

JB/ZQ4000.7-86 JB/ZQ4000.5-86 JB/ZQ400.3-86JB/ZQ4000.2-86JB/ZQ4000.7-86 JB/ZQ4000.5-86 JB/ZQ400.3-86 JB/ZQ4000.2-861、锻件通用技术要求(JB/ZQ4000.7-86)2、铸件通用技术要求(JB/ZQ4000.5-86)3、焊接件通用技术要求(JB/ZQ400.3-86)4、涂装通用技术条件(JB/ZQ4000.10-88)5、切削加工件通用技术要求(JB/ZQ4000.2-86)1、锻件通用技术要求(JB/ZQ4000.7-86)1.锻件上不应有白点,根据图样、工艺文件或订货技术要求的规定进行白点检查, 当发现有白点时,该批所有锻件必须经单个检查后,确定是否合格.2.锻件的力学性能试验,按图样、工艺文件或订货技术要求的规定可在纵向、切向和横向的试样上进行,试验的结果应符合JB/ZQ4287-86 (优质碳素结构钢)和JB/ZQ4288-86(合金结构钢)的规定.3.锻件根据其用途和工作条件,按试验种类分为:Ⅰ、Ⅱ、Ⅲ、Ⅳ和Ⅴ五组.每组锻件除Ⅰ组外,其必要的试验范围按下表规定.设计部门或订货单位对锻件力学性能有要求时,必须在图样或订货技术要求中注明.若未注明,则按Ⅰ组锻件处理.一、锻件组别:Ⅰ1.组别的基本标志1)检验特性: 不试验.2)组成批的条件: 同一钢号的锻件.二、锻件组别:Ⅱ1.组别的基本标志1)检验特性: 测定每批中锻件的硬度.2)组成批的条件:根据同一规范进行热处理的同一钢号的锻件.2.验收时的必要力学性能指标: HB3.试验方法1)力学性能: -2)硬度: 每批中试验5%,但不少于5件.三、锻件组别:Ⅲ1.组别的基本标志1)检验特性: 测定每一锻件的硬度.2)组成批的条件:共同进行热处理的同一钢号的锻件.2.验收时必要力学性能指标: HB3.试验方法:1)力学性能: -2)硬度: 每一锻件均受试验.四、锻件组别:Ⅳ1.组别的基本标志1)检验特性:测定每一锻件的硬度和每一批中的力学性能.2)组成批的条件:共同进行热处理的同一炉号的锻件.2.验收时的必要力学性能指标:σs或σb, δ5, ψ, αk3.试验方法1)力学性能: 试验数量.a.锻件重量在10kg以下,每批在300件以下者,试验2件;每批超过300件者,试验0.5%,但不少于2件.b.锻件重量超过10-20kg,每批在200件以下者,试验2件:每批超过200件者,试验1%,但不得少于2件.c.锻件重量超过20kg,每批超过150件以下者,试验2件;每批超过150者,试验1.5%,但不得少于3件.2)硬度:每一锻件均受试验,选择具有极限的毛坯作力学性能试验.五、锻件组别:Ⅴ1.组别的基本标志1)检验特性: 测定每一锻件的力学性能.2)组成批的条件: 每一锻件均单个验收.2.验收时的必要力学性能指标:σs或σb, δ5, ψ, αk3.试验方法1)力学性能: 每一锻件均受试验.2)硬度: 每一锻件均受试验.注:1.每批锻件由同一图号制造的锻件组成, 允许在同一批锻件中包括根据各种图号制造的外形尺寸近似的锻件.2.经订货单位同意, 允许把各种牌号钢制成的Ⅰ组锻件组成一批.3.对Ⅳ、Ⅴ组锻件验收时的必要力学性能指标σs和σb的选择,应在图样或订货技术要求中规定,如无规定,由制造厂工艺部门决定.4.锻件的验收规则和试验方法按标准要求进行.2、铸件通用技术要求(JB/ZQ4000.5-86)1.碳素铸钢应符合GB5678-85的规定;合金铸钢应符合JB/ZQ4297-86的规定,耐热铸钢应符合JB/ZQ4298的规定;不锈钢应符合JB/ZQ4299及JB/ZQ6009-84的规定.2.灰铸铁应符合GB5675-85的规定;球墨铸铁应符合JB/ZQ4302-86的规定,耐热铸铁应符合JB/ZQ4303-86的规定; 耐磨铸铁应符合JB/ZQ4303-86的规定.3.铸件尺寸公差等级分16级,见1-175 铸件尺寸公差.plb, 单件小批生产一般按1-176 小批单件毛坯尺寸公差.plb选用.公差带应对称于毛坯铸件基本尺寸配置,即公差的一半位于正侧,另一半位于负侧.有特殊要求时,公差带也可非对称配置,但应在图样上标注.4.铸件内、外圆角公差用1-175铸件尺寸公差.plb中公差值作为上限,使其下限为零;壁厚公差可比其它尺寸的一般公差降一级选用, 如图样上标明一般公差为CT10 级的话,则壁厚公差选用CT11级.5.特殊要求的公差, 应直接标注毛坯件基本尺寸的后面,如95±1.1. 特殊要求的公差可比一般公差高或低.一般情况下不能低于1-176 小批单件毛坯尺寸公差.plb规定的公差等级范围,当要求的公差超过该库规定的范围时, 则经有关方面协商后从1-175铸件尺寸公差.plb中选取.6.碳素钢和低合金钢(包括高锰钢)铸钢件缺陷的补焊按JB/ZQ4000.6-86(铸钢件补焊通用技术条件)规定执行.7.当铸件补焊处的焊缝深度超过壁厚20%或25mm时,补焊后均应进行适当的消除应力热处理.补焊大型缺陷时,焊缝金属量大,有必要时可在焊接到坡口的1/3-1/处时进行一次中间退火, 消除应力后再继续焊满坡口, 最后再做一次消除应力热处理.补焊大型或碳当量(碳当量的计算见本标准附录A)超过0.4%的铸钢件的缺陷时, 在补焊后应立即入炉进行消除应力的热处理.8.设计人员根据铸件的技术要求填写下表,并将此表贴在铸件图样的右上部.(铸件技术要求) :通用技术要求 JB/ZQ4000.5铸件尺寸公差要求 CT密封试验是/否耐压试验是/否注:表中空格中可补充其它技术要求.3、焊接件通用技术要求(JB/ZQ400.3-86)1.焊接结构件的长度尺寸公差见1-245c 尺寸和形位公差数值.plb,适用于焊接零件和焊接组件的长度尺寸. 焊接件的直线度.平面度和平行度公差见 1-245c 尺寸和形位公差数.plb,焊接结构件的尺寸公差与形位公差等级选用见1-245b 尺寸和形位公差等级.plb2.标注和未标注角度的偏差见1-246a 角度偏差.plb,角度偏差的公称尺寸以短边为基准边, 其长度从图样标明的基准点算起.3.喷丸处理的焊接件,为了防止钢丸钻入焊缝, 必须焊接内焊缝,并尽量避免内室和内腔.如果结构上必须有内室和内腔,则必须进行酸洗,以便达到表面除锈质量等级Be(见JB/ZQ4000.10-86附录A). 对此图样需作标注.4.由平炉钢制造的低碳钢结构件, 可在任何温度下进行焊接.但为了避免焊接过程产生裂纹及脆性断裂, 厚度较大的焊接件,焊削必须根据工艺要求,进行预热和缓冷. 板厚超过30mm的重要焊接结构,焊后应立即消除内应力,消除内应力采用550-600℃回火,或200℃局部低温回火.5.普通低合金结构钢制造的焊接件,必须按照焊接零件的碳当量和合金元素含量、零件的厚度、钢结构件的用途和要求进行焊前预热和焊后处理,见表1 .表1:钢号厚度mm 焊前预热℃焊后热处理温度℃09Mn2 不预热不处理09Mn2Si 不预热不处理09MnV 不预热不处理12Mn 不预热不处理16Mn ≤40不处理或600-650回火16MnRE >40 ≥ 100不处理或600-650回火14MnNb >40≥ 100不处理或600-650回火15MnV ≤32不预热不处理或560-590,630-650回火15MnTi >32 ≥ 100不处理或560-590,630-650回火14MnMoNb >32 ≥ 100不处理或560-590,630-650回火15MnVN ≤3215MnVTiRE >32 >10018MnMoVNb ≥ 150 600-650回火14MnMoV ≥ 150 600-650回火4MnMoVB ≥ 150在气温较低、焊接件厚度较大的情况下焊接的普通低合金结构,应按表2的规定预热.表2 :钢板厚度 mm 焊接气温℃预热温度℃≤16-10以下 100-15016-24 -5以下 100-15024-40 0以下任何温度>40 0以下任何温度6.有密闭内腔的焊接件,在热处理之前,应在中间隔板上适当的位置加工Φ10mm 孔,使其空腔与外界相通.需在外壁上钻孔的,在热处理后要重新堵上.7.焊缝射线探伤应符合GB3323-82的规定.要进行力学性能试验的焊接,应在图样或订货技术要求中注明.焊缝的力学性能试验种类、试样尺寸按GB2649-81-GB2656-81的规定,试样板焊后与工件经过相同的热处理,并事选经过外观无损探伤检查.8.焊件要进行密封性检验和耐压试验时,应按本标准要求进行.对耐压试验有要求时, 应在图样或订货要求中注明试验压力和试压时间.4、涂装通用技术条件(JB/ZQ4000.10-88)1.涂装前对物体的表面要求应符合本标准的规定.2.除锈后的金属表面与涂底漆的间隔时间不得大于 6h,酸洗处理表面与第一次涂底漆时间不少于 48h,但无论间隔时间多少,涂漆前表面不得有锈蚀或污染.3.铆接件相互接触的表面, 在联接前必须涂厚度30-40μm防锈漆.由于加工或焊接损坏的底漆,要重新涂装.4.不封闭的箱形结构内表面, 在组焊前必须涂厚度60-80μm防锈漆, 封闭的箱体结构件内表面不涂漆 .5.溜槽、漏斗、裙板内表面、平衡的重箱内表面、安全罩内表面、封闭箱且在运输过程中是敞开的内表面等,必须涂厚度60-80μm防锈漆.6.涂层的检查项目及方法应符合本标准的规定.5、切削加工件通用技术要求(JB/ZQ4000.2-86)1.铸钢件加工后,如发现有砂眼、缩孔、夹渣、裂缝等缺陷时,在不降低零件强度和使用性能的情况下, 按照铸钢件补焊通用技术条件(JB/ZQ4000.6-86)的规定补焊,并经检验合格.2.长度尺寸、圆角半径和倒角高度的未注公差见下表:长度尺寸未注公差 mm公称尺寸加工方法切削加工冷作成形0.5-3(≤) ±0.1 ±0.153-6 ±0.1 ±0.26-30 ±0.2 ±0.530-120 ±0.3 ±0.8120-400 ±0.5 ±1.2400-1000 ±0.8 ±21000-2000 ±1.2 ±32000-4000 ±2 ±44000-8000 ±3 ±58000-12000 ±4 ±612000-16000 ±5 ±716000-20000 ±6 ±8圆角半径、倒角高度未注公差 mm公称尺寸加工方法切削加工冷作成形0.5-3(≤) ±0.2 ±0.23-6 ±0.5 ±16-30 ±1 ±230-120 ±2 ±4120-400 ±4 ±8角度未注公差 mm短边公称尺寸加工方法切削加工正切值冷作成形正切值10(≤) ±1° 0.0175 ±1°30′ 0.026210-50 ±30′ 0.0087 ±50′ 0.014550-120 ±20′ 0.0058 ±25′ 0.0073120-400 ±10′ 0.0029 ±15′ 0.0044>400 ±5′ 0.0015 ±10′ 0.00293.未注形状公差应符合(GB1184-80)的要求,其中直线度,平面度不得低于该标准中规定的C级精度, 平行度未注公差应符合(GB1184-80)中第5条规定,垂直度和倾斜度未注公差,不得大于上表规定的角度公差; 同轴度、对称度不得大于GB1184-80表2规定的C级; 径向跳动和端面跳动应符合GB1184-80中第7条的规定.6、装配通用技术条件(JB/ZQ4000.9-86)1.外购材料与零部件应具有JB/ZQ4000.1-86<产品检验通用技术要求>中规定的检验报告与合格证.2.用于紧固机架,机座和压力容器压紧法兰的紧固件,在紧固后,螺钉或螺母的端面与被紧固零件间的倾斜不得大于1°.3.螺栓与螺母拧紧后,螺栓应露出螺母 2-4扣,不许露出过长或过短.4.各种密封毡圈、毡垫、石棉绳、皮碗等密封件装配前必须浸透油.钢纸板用热水泡软,紫铜垫作退火处理(加热至600-650℃后在水中冷却).5.d>4mm圆锥销与孔应进行着色检查,其接触率不得低于 50%.带螺尾圆锥销打入后,大端须沉入相关件2-3扣.6.钩头键与楔键装配后,工作面上的接触率应在70%以上 ,其不接触部分不得集中于一段. 装配后外露尺寸应为斜面长度的10-15%(不包括钩头).7.花键或齿形离合器的装配, 单齿分度加工的矩形花键或齿形离合器的工作面研合后,同时接触的齿数不得少于 2/3;接触率在齿长和齿高方向上均不得低于50%,研合时可用0.05mm的塞尺检查齿侧隙,塞尺不得插入全齿长.8.锥轴伸与轴孔配合表面接触应均匀, 着色研合检验时其接触率不得低于70%.9.各类联轴器技术要求及轴向(△X)、径向(△Y)与角向(△α)的许用补偿量,应符合有关联轴器标准的规定.10.轴承外圈与开式箱体或轴承座的各半圆孔间不准有"夹帮"现象,各半圆孔的"修帮"尺寸,不准超过下表规定的最大值.滚动轴承装配修帮尺寸 mm轴承外径D bmax hmax≤120 0.10 10120-260 0.15 15260-400 0.20 20>400 0.25 3011.采用润滑脂的轴承,装配后在轴承空腔内注入相当空腔容积65-80%的清洁润滑脂.12.轴承装在轴上后应靠紧轴肩,轴承内圈在常温状态经打击没有串动现象的情况下,圆锥滚子轴承和向心推力球轴承与轴肩的间隙不得大于0.05mm.其它轴承不得大于0.10mm.13.装配滚动轴承允许采用机油加热进行热装,油的温度不得超过100℃.14.在轴两端采用了径向间隙不可调的向心轴承(或滚针轴承、螺旋滚子轴承等), 而且轴的轴向位移又是以两端端盖限定时,必须留出间隙 C.如果没规定C的数值,通常可按 C=0.2-0.4mm规定,当温差变化较大或两轴承中心距较大时,间隙 C的数值可按下式计算:C=Lα△t+0.15式中:C─ 轴承外座圈与端盖间的间隙,mm.L─ 两轴承中心距,mm.α─ 轴材料的线膨胀系数(取α=12×10^(-6)△t─ 轴工作时温度与环境温度之差,℃ .0.15─ 轴膨胀后剩余的间隙 ,mm.15.单列圆锥滚子轴承、向心推力球轴承、双向推力球轴承向游隙按(表1)调整.双列和四列圆锥滚子轴承在装配时均应检查其轴向游隙,并应符合(表2)的要求.表1 : mm轴承内径向心推力球轴承向游隙单列圆锥滚子轴承向游隙双列推力球轴承向游隙轻系列中及重系列轻系列轻宽.中及中宽系列轻系列中及重系列≤30 0.02-0.06 0.03-0.09 0.03-0.10 0.04-0.11 0.03-0.08 0.05-0.1130-50 0.03-0.09 0.04-0.10 0.04-0.11 0.05-0.13 0.04-0.10 0.06-0.1250-80 0.04-0.10 0.05-0.12 0.05-0.13 0.06-0.15 0.05-0.12 0.07-0.1480-120 0.05-0.12 0.06-0.15 0.06-0.15 0.07-0.18 0.06-0.15 0.10-0.18120-150 0.06-0.15 0.07-0.18 0.07-0.18 0.08-0.20 - -150-180 0.07-0.18 0.08-0.20 0.09-0.20 0.10-0.22 - -180-200 0.09-0.20 0.10-0.22 0.12-0.22 0.14-0.24 - ->200-250 - - 0.18-0.30 0.18-0.30 - -表2: 双列、四列圆锥滚子轴承的轴向游隙 mm双列圆锥滚子轴承内径轴向游隙一般情况内圈比外圈温度高 25-30℃≤80 0.10-0.20 0.30-0.4080-180 0.15-0.25 0.40-0.50180-225 0.20-0.30 0.50-0.60225-315 0.30-0.40 0.70-0.80315-560 0.40-0.50 0.90-1.00四列圆锥滚子轴承内径轴向游隙120-180 0.15-0.25180-315 0.20-0.30315-400 0.25-0.35400-500 0.30-0.40500-630 0.30-0.40630-800 0.35-0.45800-1000 0.35-0.451000-1250 0.40-0.5016.滑动轴承上、下轴瓦的接合面要接触良好,无螺钉把紧的轴瓦接合面,用0.05mm和塞尺从外侧检查,在各处的塞入深度,都不得大于接合面的1/3.17.上、下轴瓦装配后其外圆应与相关轴承孔良好接触,如果图样或相关设计文件对接触率未作具体规定时,应按下表的规定执行.上下轴瓦外圆与相关轴承孔的接触要求项目接触要求上瓦下瓦接触角α:稀油润滑 130° 150°接触角α:油脂润滑 120° 140°α角内接触率 60% 70%瓦侧间隙 b,mm D≤200时,0.05mm塞尺不准塞入D>200时,0.10mm塞尺不准塞入18.轴瓦内孔刮研后,应与相关轴颈接触良好, 如图样或相关设计文件未作具体规定时,则按下表的规定执行.上下轴瓦内孔与相关轴颈的接触要求接触角αα角范围内接触点,点数/25×25mm^2稀油润滑油脂润滑轴转速r/min 轴瓦内径,mm≤180 180-360 360-500≤300 4 3 2300-500 5 4 3120° 90° 500-1000 6 5 4>1000 8 6 5注:受力较小的轴瓦、接触点可在25×25mm^2的面积上,按表中数值降低1个接触点.19.上、下轴瓦接触角α以外的部分均需刮出油楔(如下表所示C1),楔形从瓦口开始由最大逐步过渡到零,楔形最大值按下表中规定. 上、下轴瓦经刮研达要求并组装后,轴瓦内径与轴顶部处的间隙值C 应达到图样配合公差的中间值或接近上限值.上下轴瓦油楔尺寸油楔最大值C1)稀油润滑C1≈C油脂润滑距瓦两端面10-15mm范围内,C1≈C中间部位C1≈2C.注:C值为轴瓦的最大配合间隙.20.轴瓦中装固定销用的通孔,应在瓦口面与相关轴承孔的开合面保持平齐的情况下, 与其配钻铰. 固定销打入后,应与销孔紧密配合, 不得有松动现象,销子的端面应低于轴瓦内孔2-3mm.21.过盈配合零件在装配前必须对配合部位进行复检, 并做好记录.过盈量应符合图样或工艺文件的规定;与轴肩相靠的相头轮或环的端面,以及作为装配基准的轮缘端面,与孔的垂直度偏差应在图样规定的范围内.22.压装的轴和套允许在引入端制作导锥, 导锥的长度不准超过配合部位长度的15%,锥度各工厂自定.23.采用压力机压装时,应做好压力变化的记录,压力变化应当平稳,出现异常时就进行分析,不准有压坏零件配合表面的现象. 图样有最大压入力的要求时,应达到规定数值,不准过大或过小.24.压装完成后,在轴肩处必须靠紧,间隙不得大于0.10mm.25.热装薄环或轮缘时,在端面处应设置可靠的定位基准.热装后轴与环或轮毂与轮缘之间的中心不准出现互相偏斜现象.26.除铸铁轮毂与钢制轮缘在热装后可向轮毂内壁均匀浇冷水外,其余热装零件均应自然冷却,不准急冷.27.零件热装时,必须靠紧轴肩或其它相关端面.零件经过冷缩后, 零件与轴肩或其它相关端面的间隙在图样未做规定时,不得大于配合长度尺寸的1/1000.28.主动链轮和被动链轮齿的中心线应当重合. 其偏移误码差不得大于两链轮中心距2/1000.29.链条非工作边的下垂度,在图样没有具体规定时,按两链轮中心距的1-4.5%的规定.30.相关的两个平面需要互研时, 只能在两个平面各自按平板或平尺刮研接近合格后,方准两件互研.被刮研表面接触点在图样或相关设计文件无具体规定或以精磨代替刮研时,应符合下表规定.一般情况下的平面刮研接触点滑动速度接触面积,m^2≤0.20>0.20m/s 点数/25×25mm^2≤0.50 3 40.50-1.50 4 331.下列回转零件必须做静平衡试验:1).图样已给出不平衡力矩限值的零件;2).对于没有注明静平衡试验的回转零件,当Q.nmax>25时均需进行静平衡试验.式中Q为回转零件的质量,t;nmax为回转零件的最大转速,r/min.当nmax≤20r/min的以及锻造的全加工、全对称的回转零件不作静平衡试验.32.对于需要作平衡试验,但未规定平衡精度时,按 JB/ZZ4-86<<刚体转动件的平衡>>规定的平衡精度G18执行.33.所有铸造液压缸体等容器,如试压工序是安排在粗加工后进行的,而在精加工后表面又出现了气孔、裂纹、夹渣等缺陷时,则必须重新进行试压.34.所有钢板焊接的液压罐等容器,焊后应进行试压, 焊缝处经过切削加工时,则要重新试压.35.锻造或锻焊结构的液压缸等,要采用外观、超声波探伤、液压试验等方法,对承压的可靠性进行检验.36.探伤表面粗糙度应达到Ra3.2μm.37.承压母体试压与装配后的密封试压,如无特殊规定试验压力,一般为工作压力的1.5倍.38.零件母体承压可靠性的试压,保压15min(允许补压),母体各部不准有渗漏现象.39.装配件密封性试压,保压2min,不降压,且各密封处不准有渗漏现象.40.固定在机体上的管路,应按照JB/ZQ4000.8-86<<管道与容器焊接防锈通用技术要求>>的规定,进行清洗与防锈处理.。

不锈钢新国标word版本

0.030 0.030

(0.60)

允许 ≤0.60

11.5013.50

11.5013.50

101 20Cr13 2Cr13

2007 1992

0.16 -

0.25

0.16 -

0.25

1.00 1.00

1.00

0.040

0.030

(0.60)

12.0014.00

1.00

0.035 0.030

允许 ≤0.60

GB/T9971-2004原料纯铁,因为该标准中引 进了ISO中极低C(≤0.01)的分析方法。

新旧标准对比 —GB/T3280

❖ 在尺寸公差、牌号表示方法、化学成分、性 能等方面均发生变化。

❖ 删去AISI 200系列,06Cr19Ni10(304)、 022Cr19Ni10与牌号标准有调整。

新旧标准对比 —GB/T3280

GB/T20878-2007介绍

常见牌号成分变化(奥氏体不锈钢一)

GB/T 2087 8中 的序 号

9

新牌号 12Cr17Ni7

旧牌号

1Cr17Ni7

2007 1992

C 0.15 0.15

2007 0.08 17 06Cr19Ni10a 0Cr18Ni9

1992 0.07

2007 0.030

18

耐热细板 带

20 19 07 92

32 29 15 16

双相 (D)

11

6

3

10 4 10 2

铁素 体 18 7 7 4 4 14 10 14 9 5 6

(F)

马氏 体(M) 38 19 18 17 14 9 9 9 8 3 2

沉淀 硬化 10 4 3 3 2 6 1 6 1 6 1 (P)

不锈钢铸件工艺其最新版本标准

(GB/T15169—2003,ISO/DIS9606-1,IDT)

JB4708 钢制压力容器焊接工艺评定 JB/T7927 阀门铸钢件外观质量要求 ASTMA351/A351M:2000 承压件用奥氏体、奥

兰放参加了她的婚礼。看着女孩穿着很美的婚纱,兰放很淡定的一直保持微笑

氏体—铁素体(双相)铸钢件规范来自国际铸业

兰放参加了她的婚礼。看着女孩穿着很美的婚纱,兰放很淡定的一直保持微笑

GB/T4334(所有部分)不锈钢腐蚀试验方法 GB/T5613 铸钢牌号表示方法 GB/T5677 铸钢件射线照,neqJCSSG2) GB/T6414 铸件:尺寸公差与机械加工余量

GB/T9452 热处理炉有效加热区测定方法 GB/T11351 铸件重量公差 GB/T13927 通用阀门压力试验(GB/T13927

兰放参加了她的婚礼。看着女孩穿着很美的婚纱,兰放很淡定的一直保持微笑

—1992,neqISO5208:1982) GB/T15169 钢 熔 化 焊 焊 工 技 能 评 定 期

(GB/T6414—1999,eqvISO8062:1994)

兰放参加了她的婚礼。看着女孩穿着很美的婚纱,兰放很淡定的一直保持微笑

GB/T7233 铸钢件超声探伤及质量评级标准 (GB/T7233—1987,neqBS6208:1982) GB/T9443 铸钢件渗透探伤及缺陷显示痕迹 的评级方法

GB/T222 钢的化学分析用试样取样法及成品

化学成分允许偏差

GB/T223(所有部分)钢铁及合金化学分析 方法

GB/T228 金 属 材 料 室 温 拉 伸 试 验 方 法 (GB/T228—2002,eqvISO6892:1998) GB/T2100 一般用途耐蚀钢铸件(GB/T2100 —2002,eqvISO11972:1998)

RG03-12.14 ZG06Cr13Ni4Mo铸造不锈钢冶炼浇注操作工艺规程

1 适用范围、钢号特性及用途1.1 本规程适用于JB/DQ1554-89中小型水轮机铸钢件技术条件与GB6967-86工程结构用中、高强度不锈钢铸件中规定的ZG06Cr13Ni4Mo。

1.2 化学成分(wt.%)(2) 残余元素:Cu≤0.50%,V≤0.03%,W≤0.10%,残余元素总量≤0.80%。

1.3 机械性能(≥)1.4 ZG06Cr13Ni4Mo用于水轮机的叶片及转轮室等铸钢件,具有良好的抗汽蚀、耐泥沙磨损和抗水下疲劳性能,并有较高的强度和韧性,还有较好的铸造性能和焊接性能。

2 冶炼浇注特点2.1 本钢号要求C≤0.07%,尽量控制C≤0.06%,冶炼温度较高,因此,要求用无碳炉衬,能耐高温侵蚀。

所用原材料必须清洁干燥。

对于任何可能引起增碳的操作环节都要严格控制。

必须保证吹氧终点碳≤0.03%。

冶炼应安排在干燥、晴朗天气下进行。

2.2 在不锈钢中加入稀土元素可以有效地改善钢的耐蚀性、铸造流动性和机械性能。

为此,出钢时在钢包中以金属铈或混合稀土的形式加入0.15~0.20%Re。

为了使稀元素脱氧产物易于上浮,出钢温度相应提高20~30℃。

2.3 在空气中浇钢,二次氧化会严重恶化铸件的内在质量。

采用氩气保护浇注是防止二次氧化的有效措施。

即在钢包水口与浇口之间安装吹氩保护罩,浇注前向浇注系统及型腔内通氩气驱除空气,降低保护罩内氧的分压,并在氩气保护下浇注。

3冶炼前的准备3.1 对炉体的要求3.1.1 采用无碳炉衬,在炉龄前期(新打结的炉衬5炉以后),炉体坚实,形状良好的炉况下冶炼。

3.1.2 前一炉冶炼低碳钢,炉内不得残留废钢,尽量出尽炉渣,用镁砂(卤水粘结)仔细补好渣线,千万不得混入沥青。

3.2 原材料3.2.1 石灰:采用新焙烧的优质石灰。

还原期用的石灰一定要经过人工选择,选出烧透的块状石灰,装在料斗内,覆盖薄铁板烘烤,其中不得混入黑色或黄色块状物及碎屑。

3.2.2 Fe-Cr:采用含C≤0.06%的微碳铬铁,准确过磅后逐块用干燥的压缩空气吹干净,装在料斗内用柴油喷枪烘烤。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(GB/T15169—2003,ISO/DIS9606-1,IDT)

JB4708 钢制压力容器焊接工艺评定 JB/T7927 阀门铸钢件外观质量要求 ASTMA351/A351M:2000 承压件用奥氏体、奥

兰放参加了பைடு நூலகம்的婚礼。看着女孩穿着很美的婚纱,兰放很淡定的一直保持微笑

氏体—铁素体(双相)铸钢件规范来自国际铸业

兰放参加了她的婚礼。看着女孩穿着很美的婚纱,兰放很淡定的一直保持微笑

GB/T4334(所有部分)不锈钢腐蚀试验方法 GB/T5613 铸钢牌号表示方法 GB/T5677 铸钢件射线照相及底片等级分类

方法(GB/T5677—1985,neqJCSSG2) GB/T6414 铸件:尺寸公差与机械加工余量

(GB/T6414—1999,eqvISO8062:1994)

兰放参加了她的婚礼。看着女孩穿着很美的婚纱,兰放很淡定的一直保持微笑

GB/T7233 铸钢件超声探伤及质量评级标准 (GB/T7233—1987,neqBS6208:1982) GB/T9443 铸钢件渗透探伤及缺陷显示痕迹 的评级方法

GB/T9452 热处理炉有效加热区测定方法 GB/T11351 铸件重量公差 GB/T13927 通用阀门压力试验(GB/T13927

兰放参加了她的婚礼。看着女孩穿着很美的婚纱,兰放很淡定的一直保持微笑

—1992,neqISO5208:1982) GB/T15169 钢 熔 化 焊 焊 工 技 能 评 定 期

网

0c10f7c

不锈钢管厂家

GB/T222 钢的化学分析用试样取样法及成品

化学成分允许偏差

GB/T223(所有部分)钢铁及合金化学分析 方法

GB/T228 金 属 材 料 室 温 拉 伸 试 验 方 法 (GB/T228—2002,eqvISO6892:1998) GB/T2100 一般用途耐蚀钢铸件(GB/T2100 —2002,eqvISO11972:1998)