催化重整预加氢部分控制系统设计

催化重整装置生产原理及工艺流程

nC3H8 + iC4H10 CH3—CH2—CH2—CH—CH3 CH3

+ H2

H

C

CH3

CH3

+

H2

+ C3H8

加氢裂化反应不能获得芳烃,同时裂化反应生成裂化气,又影响汽油收率, 所以工业生产中,不希望发生加氢裂化反应,避免脱戊烷油收率下降。 这类反应是不可逆的放热反应。加氢是个强放热反应,裂化是个弱吸 热反应,异构化的热效应很小,综合起来是放热反应。

强烈吸热,一般为2.1~2.4兆焦/公斤,反应时体积增大。 五元环烷烃异构化脱氢反应 这类反应首先是烃的异构,生成六元环烷烃,再脱氢生成芳烃(在一 定的工艺条件下,依赖重整催化剂进行反应)。 如甲基环戊烷异构生成环己烷再脱氢生成苯

C

+ 3H2 二甲基环戊烷异构生成甲基环已烷再脱氢生成甲苯

C C C

炼油厂催化重整车间

2008年2月20日

催化重整装置简述

大庆石化公司炼油厂催化重整车间是我国第一套催化重整装

置,是新中国炼油行业中的“五朵金花”之一,有着光荣的历史

传统。本装置为催化重整—抽提联合装置,于1965年12月份试车 投产,由原石油工业部北京设计院负责设计。 2002年7月8日~

10月1日改造后,以初顶石脑油、加氢裂化重石脑油为原料。设

预处理部分

预分馏塔系统

预加氢系统

蒸发脱水塔系统

初顶直馏石脑油自罐区(输转87单元47罐区54#、55#、56# 罐)来,经预分馏进料泵(泵-101、102)升压后进入预分馏进料换 热器(换-102)加热,然后进入预分馏塔(塔-101),塔顶分出不 适宜重整进料的轻馏分,塔底馏出物去预加氢。塔顶馏出物经空冷103和冷凝器换-103冷凝冷却成液体,其中一部分作为塔顶回流,一 部分作为轻汽油送出装置。回流罐内的不凝气靠自压去原油稳定的 轻烃分离装置,或作为燃料瓦斯去低压瓦斯管网。塔底馏出物经加 氢进料泵(泵-201、202)送出,与来自氢气循环压缩机(机-201、 202、203)出口的氢气混合,经过预加氢换热器(换-201)换热、 预加氢炉(炉-204)加热,然后进入预加氢脱砷反应器(反201/1)、预加氢反应器(反-201),在脱砷剂(RAS-3)、预加氢催 化剂(DZ-1)的作用下脱除原料油中的As、Pb、Hg、Cu、N、S、H2O等 有害杂质,并使烯烃达到饱和,反应后的产物经换热、冷却与来自 界区外的(加氢装置57#罐区)加氢裂化重石脑油汇合,进入预加氢油 气分离罐(容-201/1),分离出的氢气经脱氯后送去二加氢车间, 液相作为重整原料靠自压经换热去脱水系统。

催化重整装置预加氢压降分析及对策

并联 阀 , 以降低 R 1 1 入 口压 力 。 3 0A

重 整 装 置 预 加 氢 系 统 设 置 脱 砷 反 应 器 R 11 3 0 A和 预加氢 反应器 R 1 1 3 0 B各 1台 , 能串 既 联 又 能并 联使 用 , 常生 产 时 串联投 用 。前 1台 正

1 预 加 氢 压 降 情 况

周 期预 加氢 压 降统计 见表 2 。

表 2 第 四周 期 预 加 氢 压 降统 计 表

20 0 8年 4月 1 、8 日分两 次 微 开 预 加 氢 41 1 3 反应器 R 1 1 3 0 B入 口并 联 阀 , 降 低 R 1 1 入 以 3 0A

口压 力 。 1 3 预 加 氢 压 降 分 析 .

20 0 7年 5月 1 1 和 1 1 两 次 微 开 03 4 3分

R3 0 B入 口并 联 阀 , 5月 3 微 开 R 1 1 11 在 11 3 3 0 A 出 口并 联 阀 。

12 2 第 四周期 预加 氢压 降统 计

20 0 7年 1 至 2 0 0月 0 8年 5月 装 置 第 四运 行

氢气液 分 离器 V3 0 12送 出 。生 产 中预 加 氢 高 分 V30 力控 制 恒定 , 加氢 系统压 降 为 预加 氢 12压 预

压缩机 C 1 1出 口压 力与 高 分压 力 的差 , 主要 30 其

其余 3 8 97催化剂 过筛 ; 预加 氢反 应 器 R30B内 11 38 97催化 剂上 部 lt 撇头更 换 , 余过筛 。 其

目前 该 重整 装 置 预 加 氢 压 降状 况 。

关键词 : 预加 氢; 催化剂 ; 压降

中 图分 类 号 : E9 6 T 6 文 献标 识码 : B 文 章 编 号 : 0 80 1 ( 0 10 —0 40 10 -5 12 1 ) 30 4 —4

FRIPP催化重整预加氢技术开发及工业应用-抚研院宋永一

2.1.1 481-3 和 FDS-4A 催化剂

1

481-3 和 FDS-4A 催化剂的物化性质列于表 1。由表 1 可见,481-3 为 MoO3-NiO/Al2O3 催化剂, 含有少量助剂 CoO。FDS-4A 为 MoO3-CoO/Al2O3 催化剂。两种催化剂均为小球形,有利于在反应 器中密堆积装填,减少催化剂床层的沉降率。两种催化剂的其它物理性质相近。

催化剂。工业应用结果表明,FH-40 系列催化剂对原料适应性强,加氢脱硫和加氢脱氮活性高,稳定性好,是加工

轻质馏分油的理想催化剂。除此之外,FRIPP 还开发了配套使用的齿球型催化剂、鸟巢保护剂、FDAS-1 脱砷剂和 FHRS-1 捕硅剂,并就催化重整预加氢单元反应系统压降异常升高问题提出了一系列预防措施和解决方案,取得了较 好的应用效果,可以保证工业装置长周期稳定运行。

FRIPP 是国内最早从事加氢精制催化剂和工艺技术开发的研究单位,早在二十世纪六十年代初 就开始研究重整原料油加氢预精制催化剂和工艺技术。1965 年,抚顺石油三厂工业生产的 3641 (MoO3-CoO/Al2O3)催化剂首次成功应用在国内第一套催化重整预加氢装置上。FRIPP 于二十世纪 八十年代初期开发了 481-3 球形加氢精制催化剂;二十世纪九十年代中期,针对我国沿海沿江炼化 企业加工进口含硫原油日益增加的新情况,适时开发了 FDS-4A 轻质馏分油加氢脱硫催化剂。进入 二十一世纪以来,FRIPP 加快新催化剂的开发步伐,在成功研制改性氧化铝新载体的基础上,又推 出了 FH-40A、FH-40B 和 FH-40C 等轻质馏分油加氢精制催化剂,使 FRIPP 重整预加氢催化剂及工 艺技术达到了当前国际同类技术领先水平,广泛应用在连续重整和半再生重整等工业装置的预加氢 单元上,与国内外各种类型的催化重整催化剂配套使用,均取得圆满成功。除此之外,FRIPP 还开 发了配套使用的齿球型催化剂、鸟巢保护剂、FDAS-1 脱砷剂和 FHRS-1 捕硅剂,并就催化重整预加 氢单元反应系统压降异常升高问题提出了一系列预防措施和解决方案,取得了较好的应用效果,可 以保证工业装置长周期稳定运行。

催化重整高氮原料预加氢技术的开发及工业应用

如硫 、 、 、 、 、 、 、 、 、 、 、 等 , 氮 砷 硅 铜 铅 锌 汞 钠 钾 钙 镁 都 是重 整催 化 剂 的毒 物 。因 此 , 了保 证 重 整催 化 为

剂 的催化 性 能 和 工 业 装 置 的长 周 期 稳 定 运 转 , 必 须对 重整 原 料 石 脑 油 进 行 加 氢 预 精 制 , 除 石 脑 脱

脑 油再作 为 重 整 预 加 氢 单 元 进 料 , 此 存 在 装 置 因 套数 多 、 占地 面积大 、 设 投 资 高 、 合 能耗 大 、 建 综 操 作 费用高 等 问题 , 符 合 未 来 “ 碳 ” 油 的发 展 不 低 炼 要 求 。F C汽 油 加 氢 多采 用 将 原 料 切 割 成 轻 、 C 重 两段 馏分 ( 轻 、 、 三段 馏 分 ) 别 处 理 , 后 或 中 重 分 最 调合 成 为 超 低 硫 汽 油[ 。 F C 汽 油 的 9 9 。 C 0~ 10℃馏分 中含 有 中等 含 量 的烯 烃 和 以 噻 吩 同 系 3 物 为主 的硫化 物 , 类 硫 化物 反 应 活 性 较 低 , 该 采用 常规 的选 择性 加氢 脱 硫 工艺 生 产 超低 硫 清 洁 汽 油 时的辛烷 值损 失较 大 。在 催 化 重 整 能力 许 可 的情 况 下 , 以 考 虑 将 这 部 分 F C汽 油 馏 分 ( C 中 可 C F C 汽油) 出作 为催 化 重 整 预加 氢 单 元 进料 。 因此 , 切 将焦化 石脑 油或 F C 中汽 油直接 作 为重整 预加 氢 C 单元进 料组 分是 未来 炼 化企 业 石 脑 油 加工 的一 个 值得关 注 的发展方 向。 F I P开发 了直 馏 石 脑 油 掺 炼 焦 化 汽 油 、 RP 直

含 硫 原 油 日益 增 加 的 情 况 , 时 开 发 了 F S4 适 D 一A

催化重整装置 的几点设计改进

化气 , 其示意流程如 图 2 所示。流程 2 则仍保留预 分馏塔 , 即经 过加氢 处理 的石 脑油先 经蒸 发塔 脱除

硫、 氮化 合物及 水 , 经 预分馏 塔拔 去“ 头 ”其示 再 拔 , 意流程如 图 3 所示 。两 种流 程加 热 、 冷却 负 荷及 投 资对 比见 表 1 由表 1 。 可见 , 流程 1图 2 与流 程 2 ( ) ( 3 相 比, 却 负荷基 本相 当 , 资 减少 10万 图 ) 冷 但投 8

的规模 为 50k a其装 置进 料 的馏程 为初馏 点 0 t , / 10℃ , 整反 应进料 的 c / c 分 别 为 5 .8 7 重 Pc ^ 37/ 4 .04 6 , 头 油 占 总 进 料 量 的 2 % ( 量 分 16 /.2 拔 2 质

数 )c+ ,5 重整 生成油 的辛烷值 ( O 为 9 , R N) 5全年

的塔盘层数 , 选择台适 的预加氢进料换热器及 甲苯塔 、 二甲苯塔 的加压操作等 =

关键 词 : 催化t整装置 设计 改进

1 前

言

化 合物及 少量水 , 又需将 “ 拔头 ” 除。 由于从 蒸 发 切 塔 回流罐得 到 的拔头 油含有 较 多平 衡 的 s 故在 , 蒸发 塔后需 设置 拔头 油汽提 塔 , 以脱 除拔头油 中的 H s 如果拔 头油 中含 有 较 多 的液 化气 组分 , 2 可从 拔头油 汽提塔 顶 分 出含 硫 的液化 气 并 送 至 液化 气 脱 硫装 置 由于此 量较 少 , 对液 化气 脱硫 装置 的影 响不 大 。对于生 产 汽 油且 拔 头 油 作 为调 合 汽 油组 分 的装 置 , 拔 头油 汽提 塔 顶 仅 出燃 料气 , 头油 则 拔 汽提塔 底物 可直 接 送 至重 整 部 分 的稳 定 塔 分 出液

催化重整装置预加氢反应器压差高的原因分析及对策

催化重整装置预加氢反应器压差高的原因分析及对策发布时间:2022-09-01T09:13:56.106Z 来源:《工程管理前沿》2022年第9期作者:刘国辉[导读] 某炼化企业重整装置预加氢反应系统于2018年12月及2019年1月因预加氢催化剂床层压差高进行2次“撇头”处理。

刘国辉中石油辽阳石化公司油化运行部辽宁辽阳 111000摘要:某炼化企业重整装置预加氢反应系统于2018年12月及2019年1月因预加氢催化剂床层压差高进行2次“撇头”处理。

装置对结垢物来源及机理进行原因分析,采取了有效的调整措施,保证了装置长周期运行。

关键词:预加氢反应器、压差、措施1 前言预加氢单元目的是切取适宜重整工艺的馏分和脱除对重整催化剂有害杂质及水分。

该套重整装置于2018年9月投产,预加氢反应器床层压差于2018年12月及2019年1月超过催化剂技术协议保证值150kPa,进行2次“撇头”处理。

2 原因分析停工检修时发现R-101顶部催化剂、瓷球中杂质较多且局部存在板结;F-101炉管爆破吹扫,爆破吹扫出大量铁锈和碳粉;E-101A壳程管束表面有积碳存在。

对预加氢原料过滤器前、后的物料采样,样品均不清澈、略有浑浊。

过滤器的滤网表面固体杂质进行取样分析,固体杂质的元素组成检测结果与E-101A中结垢物基本一致。

根据分析结果得出,预加氢反应系统结垢物主要来自装置原料。

直馏石脑油储罐引入过外购石脑油,外购石脑油溶解氧含量较高,因此预加氢单元原料氧含量高。

原料的烯烃与溶解氧易在预加氢反应系统高温部分缩合结焦。

直馏石脑油硫含量约200mg/kg,随着运行时间增长,沉积在管壁上的FeS保护膜不断增厚。

FeS保护膜达到一定厚度后,FeS保护膜随着介质波动从管壁上剥离出来进入预加氢反应系统。

FeS具有较强脱氢活性,在加热炉炉管、预加氢反应器等高温部位发生脱氢缩合反应形成焦炭。

预加氢反应系统的少部分结垢物由预加氢反应系统内腐蚀及结焦形成。

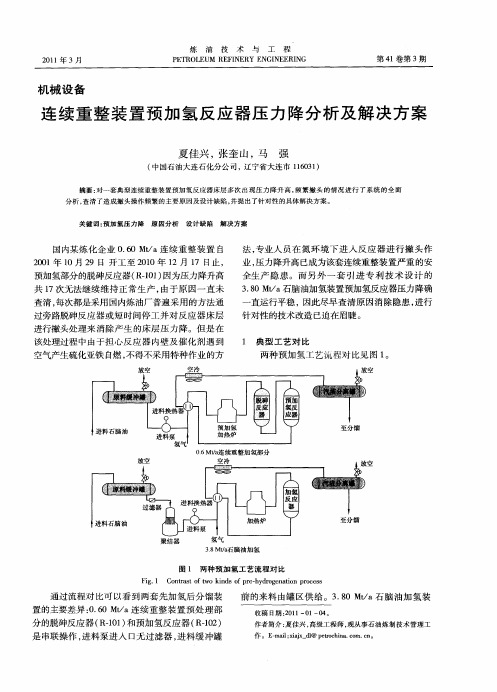

连续重整装置预加氢反应器压力降分析及解决方案

历次 R 1 1 头 , 床 层 顶部 表 面发 现 片 状 一0 撇 在

图 2 撇 头 结 焦 物 质 图 片

F g 2 P cu e fc tls e o e t r l i . i tr so aay t d c k d ma e i b a

2 . ta 06M / 预加氢反应器撇头结焦物的定性和定量 2 1 撇头 结焦物 .

物 和块 状 物及 炭 粉 居 多。见 图 2片状 物 厚度 , 约

1m 与 R 11入 口管线 内 表 面 结 片 一 致 ; 状 m, 一0 块 物 大小在 1 2c , ~ m。主要 分布在 床层 顶部 表面 。

表 2 进 炉 前 汽 化 温 度 对 比

Ta l Va o z to e e a u e c nr s b e2 p r ain tmp r t r o ta t i

0. 3 8 0. 2 1

13 .8 0. 8 1

5 .6 8 8 l. l 7 6

15 .2 2. 6 2

进行 撇头处 理来 消 除产 生 的床 层压 力 降 。但 是在

该处 理过程 中 由于担 心 反应 器 内壁 及催 化 剂 遇 到

直运行 平稳 , 因此尽早 查 清原 因消 除 隐患 , 进行

针对性 的技术改造 已迫在 眉睫 。

1 典 型 工艺 对 比

空气 产生硫化 亚铁 自燃 , 得不采用 特种 作业 的方 不

关键词 : 加氢压力降 预

原 因分 析

设计缺陷

解 决 方 案

国内某 炼 化 企业 0 6 ta连 续重 整 装 置 自 .0 M / 20 0 1年 1 0月 2 9日 开 工 至 2 1 00年 1 2月 1 日止 , 7

催化重整装置中预加氢反应器压降过大原因分析及应对措施

催化重整装置中预加氢反应器压降过大原因分析及应对措施摘要:本文结合实际案例对催化重整装置中预加氢反应器压降过大的形成原因展开了详细分析,进而具有针对性地提出几点应对措施,以实现对反应器压降上升速度进行有效控制,确保系统装置得以实现持续、稳定和高效运作,并最终实现效益的提高。

关键词:过滤器;催化重整;预加氢;反应器;压降;措施前言催化重整装置预加氢反应器压降大的问题是十分常见的。

一旦反应器压降过大就会导致循环氢的量大幅度减少,所以,为了有效维持系统平稳,就需要适当减少进料量,但就会导致原料油能够在反应器内停留更长的时间,从而导致积碳增加,且反应器内物流也出现不均匀的情况,甚至还会出现边壁气流,从而导致催化剂得不到充分地利用,这就需要通过提升温度来保证生产,但也会导致积碳增加。

一、概述本文以某公司为例,该公司使用60万吨/年连续重整装置,采用超低压连续重整工艺技术,其平均反应压力为0.35MPa。

其主要原料为蒸馏装置石脑油、焦化汽油、加氢装置的石脑油及其他石脑油等,预加氢反应器R-2101设计压差为150kPa,反应器压差在几个月时间内快速上升高达400kPa,因压降地大而致使装置频繁停工处理,极大地影响了公司生产和运营。

二、催化重整装置中预加氢反应器压降过大原因分析预加氢系统压降主要包含两个方面的内容,一是预加氢反应器压降,二是冷换系统压降,二者相对比来看,后者具有更高的稳定性,而反应器压降直接对预加氢压降起到决定性作用。

因催化重整装置中预加氢反应器作为一种固定床反应器,其催化剂床层实际上作为过滤床,由过滤原理可知,随着反应的不断深入,越来越多粉末在催化剂颗粒间空隙中被截留下来,致使空隙逐渐变小,进而导致该床层压降逐渐增大,为了确实有效地解决压降过大的问题,现就相关因素展开分析。

(一)烯烃含量过高在催化装置所使用的原料大多都是加氢的焦化汽油,但因焦化汽油等相关原料中有着许多不饱和烯烃,而烯烃在高温区域遇到游离氧时会发生聚合反应并生成焦,如在预加氢反应换热器、加热炉炉管及反应器床层等部位。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铂-铼重整装置预加氢部分的控制系统及管理软件设计摘要催化重整是石油炼制主要过程之一,采用铂铼催化剂进行重整叫铂铼重整。

预加氢部分是催化重整的重要环节,重整原料油通过预加氢除去原料油中能使催化剂中毒的砷、铅、铜、汞、铁等元素及硫、氮、氧化合物,使它们的含量降到允许范围内。

加氢同时还可使烯烃饱和,以减少催化剂上积炭,延长操作周期。

由于现代多金属重整催化剂对原料油提出更高的要求,重整原料油的预加氢也变得更加重要。

本文主要围绕催化重整预加氢装置进行计算机控制。

控制对象主要包括泵、换热器、加热炉、加氢反应器和油汽分离器。

通过对工艺过程的理解和相关知识的运用,抓住预加氢装置每部分的控制要点,应用单回路和串级控制等技术确定控制方案,对温度、压力、流量和液位等工艺变量进行控制。

利用组态软件完成控制系统的上位机管理系统软件,熟悉并掌握自动控制领域工程设计的基本过程及要求。

完成了催化重整预加氢部分的微机监控系统。

最终本系统成功地完成了预加氢的基本控制,学会了组态王的使用,实现工艺流程显示、实时数据采集、参数越限报警、数据存储及历史趋势显示、报表显示和打印等功能。

本设计提高了该装置的自动化程度,减轻了操作人员的劳动强度,有效的保证了生产的精度和可靠性。

关键词:催化重整;预加氢;控制方案;组态Platinum - Re Reformer Hydrogen part of the Control System and Management Software DesignAbstractCatalytic reforming is one of the main process of oil refining, re-use of Pt-Re catalysts were re-called Pt-Re. Part of pre-hydrogenation is an important part of catalytic reforming, restructuring feedstock material through the pre-hydrogenation to remove the oil can poison the catalyst of arsenic, lead, copper, mercury, iron and other elements and sulfur, nitrogen and oxygen compounds, so that they reduced to the extent permitted by the content. Hydrogenation can also make olefin saturation, to reduce carbon deposition catalyst to extend the operation period. As the modern multi-metal reforming catalyst, higher feedstock requirements of the pre-reforming feedstock hydrogen becomes more important.This paper around the catalytic reforming pre-hydrogenation of computer control devices. Control objects include pumps, heat exchanger, heating, hydrogenation reactor and the oil and gas separator. Through the process of understanding and knowledge of the use of pre-hydrogenation unit to seize control of every part of the main points of application of single-loop, proportional control and cascade control technology to determine control program, on the temperature, pressure, flow and level, etc. process control variables. Using the configuration software to complete PC control system management software, familiar with and master the field of automatic control the basic process engineering design and requirements. Completed the pre-hydrogenationcatalytic reforming part of the computer monitoring system. Finally, this system has successfully completed a pre-hydrogenation of the basic control, learned to use Kingview realize the process shows that real-time data acquisition, parameter Limit Alarm, data storage and display of historical trends, the report display and printing.The design of the device to increase the degree of automation, reducing the operator's labor intensity and effective tests to ensure the accuracy and reliability. Keywords: catalytic reforming; pre-hydrogenation; control programs; configuration目录摘要 (I)ABSTRACT (II)第1章绪论 (1)1.1引言 (1)1.2加氢工艺的发展概况 (1)1.3加氢控制的作用与意义 (2)第2章预加氢工艺部分介绍 (3)2.1预加氢反应部分流程 (3)2.1.1 氢气循环流程 (3)2.1.2 重整氢一次通过流程 (4)2.2预加氢的化学反应 (5)2.2.1 加氢脱硫 (5)2.2.2 加氢脱氮 (5)2.2.3 加氢脱氧 (6)2.2.4 加氢脱金属 (6)2.2.5 烯烃的加氢饱和 (7)2.3预加氢操作参数 (7)2.3.1 反应温度 (7)2.3.2 压力 (8)2.3.3 氢油比 (8)2.3.4 空速 (9)2.4预加氢的主要设备 (9)2.4.1 反应器 (9)2.4.2 换热器 (10)2.4.3 油气分离器 (10)2.4.4 加热炉 (11)2.4.5 循环氢压缩机 (11)2.4.6 离心泵 (11)第3章预加氢设备的控制方案 (13)3.1离心泵的控制方案设计 (13)3.2换热器的控制方案 (16)3.3加热炉的控制方案 (19)3.4反应器的控制方案 (22)3.5压缩机的控制方案 (23)3.6控制方案总流程图 (25)第4章计算机控制与管理系统 (26)4.1工业生产过程控制系统的综述 (26)4.2系统的硬件配置 (27)4.2.1 硬件配置 (27)4.2.2 下位机的选择 (27)4.2.3 上位机的选择 (28)第5章管理软件设计 (29)5.1组态介绍 (29)5.2组态王介绍 (32)5.3建立组态王新工程 (33)5.3.1 创建工程路径 (33)5.3.2 设计工艺流程画面 (36)5.3.3 登录画面 (37)5.3.4 实时曲线 (38)5.3.5 报表 (39)5.3.6 报警画面 (40)5.3.7 参数整定 (41)5.3.8 历史趋势曲线 (42)第6章结论 (43)参考文献 (44)谢辞 (45)第1章绪论1.1 引言预加氢部分是催化重整的重要环节,重整原料油通过预加氢除去原料油中能使催化剂中毒的砷、铅、铜、汞、铁等元素及硫、氮、氧化合物,使它们的含量降到允许范围内。

加氢同时还可使烯烃饱和,以减少催化剂上积炭,延长操作周期。

在催化剂作用下,原料油中的含硫、含氮、含氧等化合物加氢分解,生成硫化氢、氨气和水等气体,在经预加氢汽提塔被氢气提出去。

原料中的烯烃加氢生成饱和烃。

原料中的砷及铅等金属化合物加氢分解出砷及金属,然后吸附在加氢催化剂上。

由于现代多金属重整催化剂对原料油提出更高的要求,重整原料油的预加氢也变得更加重要。

1.2 加氢工艺的发展概况加氢装置生产中一些比较简单的控制部分采用单回路简单控制系统。

因而过程中单回路简单控制系统是最常见、应用最广泛、数量最多的调节系统。

单回路控制系统由被控制系统、测试单元、执行器组成,构成单变量负反馈控制系统。

按被控制的工艺来划分,常见的是温度、压力、流量、液位和成分分析五种工艺变量的控制系统[1]。

但根据需要和可能,设置相应的复杂控制回路。

如:串级控制、均匀控制、分程控制等。

稳定操作是控制方案的设置原则。

加氢处理的控制对象与其他石油化工装置是相似的,过程机理复杂,长时间滞后、动态特征复杂,严重非线性特征、对象特征难以用准确的数学模型描述,相关变量多,干扰来源及通道复杂,很多过程变量及状态不可控,甚至不可测。

为改善加氢处理装置的过程控制,实现装置的安全平稳操作,几年来,国外的炼油厂将APC技术用于加氢控制装置的控制,取得了良好的成效。

国内也开始了加氢装置的APC技术应用。

但同时DCS突破了以常规仪表为基础的过程控制系统结构,它比模拟控制仪表有着更强的控制运算,通信能力有更可靠性和灵活性。

它使过程控制系统的范围不再局限在单回路调节上,而是基本控制。

两种技术的结合把分散控制和集中管理有机的结合起来使之成为一个协调的系统。

1.3 加氢控制的作用与意义催化重整是炼油厂生产高辛烷值汽油组分的重要过程,也是为石油化工生产芳烃的主要过程。

此外,它还富产廉价的氢气成为炼油厂用氢的主要来源。

催化重整在生产芳烃的石油化工企业当中,催化重整是制备低分子芳烃的龙头装置。