ASTM A262-10不锈钢晶间腐蚀试验

ASTM A262-02中文翻译(自己翻译的)

检测奥氏体不锈钢晶间腐蚀敏感度的标准实施规范这个标准是在修改已有的A262后出版的,里面的数字说明的是原来版本的年份或者上个修订版的年份。

括号中的数字说明的是标准上次通过的年份。

上标数字ε表明的是上次修订或者通过的编辑的变化。

这部标准已经批准被国防部使用。

ε1 注释:表1是在2004年8月编辑校正的。

ε2 注释:30.1.5.1是在2005年1月编辑校正的。

ε3 注释:1.5和7.4节2005年7月编辑校正。

1. 范围1.1这个规范涵盖了以下五个试验:1.1.1试验A——奥氏体不锈钢的腐蚀结构分类的草酸腐蚀试验(包括从第3节到第7节)1.1.2试验B——检测奥氏体不锈钢晶间腐蚀敏感度的硫酸铁-硫酸试验(包括从第8节到第14节)1.1.3试验C——检测奥氏体不锈钢晶间腐蚀敏感度的硝酸试验(包括从第15节到第21节)1.1.4试验E——检测奥氏体不锈钢晶间腐蚀敏感度的铜-硫酸铜-硫酸试验(包括从第22节到第31节)1.1.5试验F——检测奥氏体不锈钢晶间腐蚀敏感度的铜-硫酸铜-50%硫酸试验(包括从第32节到第38节)1.2以下因素制约制约着这个规范:1.2.1所有的六个检测都要检测碳铬化物晶间腐蚀感度1.2.2铬镍钼钢中的σ相在硝酸中可导致高腐蚀速率,σ相在微观结构中也不一定可见。

1.2.3在钛或铌合金和钼合金轴承钢中的σ相在硝酸和硫酸铁-硫酸溶液中会有高腐蚀速率,铸铁轴承不锈钢合金,这种σ相在微观结构中也不一定可见。

1.3草酸腐蚀试验是一种快速的确定不锈钢试样的等级方法,这种牌号的不锈钢不会产生碳铬化合物的晶间腐蚀。

在特定的腐蚀测试条件下,这种试样腐蚀速率低,因此可以从实验中排除看是否可接受的。

1.4硫酸铁-硫酸试验,铜-硫酸铜-50%硫酸的试验,以及硝酸测试这些实验以重量减少为基础,从而为相关的试样评估提供了一个定量方法。

相反,铜-硫酸铜-16%硫酸试验主要对弯曲试样进行表观检查,因此只能确定试样是否合格。

不锈钢晶间腐蚀试验规程

1.主题内容与适用范围本标准规定了不锈钢硫酸—硫酸铜试验方法的试验设备,试验条件和步骤,试验结果的评定和试验报告的要求。

本标准适用于本厂不锈钢晶间腐蚀试验。

2.试样的选取2.1 压力加工钢材的试样从同一炉号、同一批热处理和同一规格的钢材中选取。

2.2 焊接试样从产品钢材相同而且焊接工艺也相同的试板上选取。

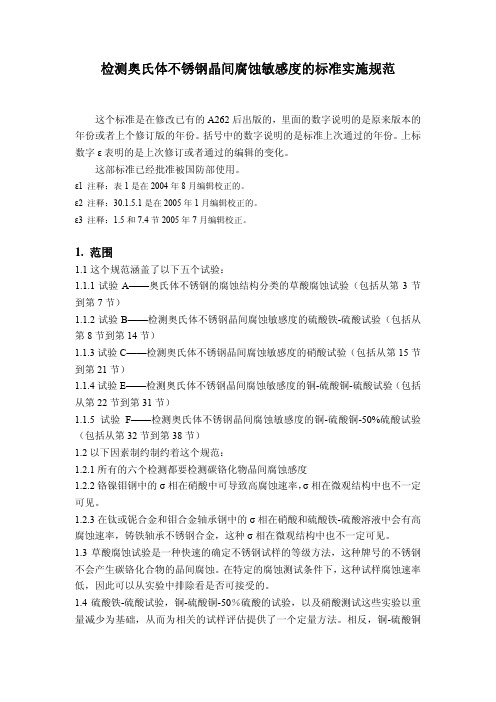

2.3 试样尺寸及选取方法见表一。

3.试样的制备3.1 试样用锯切取,如用剪刀时,应通过切削或研磨方法除去剪刀的影响部份。

3.2 试样上有氧化皮时,要通过切削或研磨除掉。

需要敏化处理的试样,应在敏化处理后研磨。

3.3 试样切取及表面研磨时,应防止过热,被试验的试样表面粗糙度R a必须小于0.08μm。

不能进行研磨的试样,根据双方协议也可采用其他方法处理。

试样尺寸及选取方法表一mm-35-4. 试样的敏化处理4.1 试样的敏化处理在研磨前进行。

4.2 敏化处理前试样用适当的溶剂或洗涤剂(非氧化物)去油并干燥。

4.3 含碳量大于0.08%,不含稳定化元素的钢种不进行敏化处理。

4.4 对超低碳钢(碳含量不大于0.03%时)或稳定化钢种(添加钛或铌),敏化处理温度为650℃,压力加工试样保温2小时,铸件保温1小时。

4.5 含碳量大于0.03%,不大于0.08%,不含稳定化元素并用于焊接的钢种,应以敏化处理的试样进行试验。

敏化处理制度在协议中另行规定。

4.6 焊接试样直接以焊后状态进行试验。

对焊后还要经过350℃以上热加工的焊接件,试样在焊后还应进行敏化处理,敏化处理制度在协议中另行规定。

5. 试验设备5.1 1容量为1-2L带回流冷凝器的启口—锥形烧瓶。

5.2 使试验溶液能保持微沸状态的加热装置。

6. 试验条件和步骤:6.1 试验溶液:将100g硫酸铜(GB665 分析纯)溶介于700毫升蒸馏水或离子水中,再加入100ml硫酸(GB625 优级纯),用蒸馏水或去离子水稀释至1000ml,配制成硫酸—硫酸铜溶液。

ASME晶间腐蚀作业指导书

1.Scope

1.1 Practice E—Copper-Copper Sulfate-Sulfuric Acid Test forDetecting Susceptibility to Intergranular Attack in Austenitic Stainless Steels, and

5.3 Specimens of extra-low-carbon and stabilized grades are tested after sensitizing heat treatments at 650 to 675℃,which is the range of maximum carbide precipitation. The most commonly used sensitizing treatment is 1h at 675℃. Care should be taken to avoid carburizing or nitriding the specimens. The heat treating is bestcarriedout in air or neutral salt.

6.4 The time of the test shall be a minimum of 15h, unless a longer time is agreed upon between the purchaser and the producer.If not 15h, the test time shall be specified on the test report. Fresh test solutionwould not be needed if the test were to run 48 or even 72h.(If any adherent copper remains on the specimen, it may be removed by a brief immersion in concentrated nitric acid at room temprature).

不锈钢晶间腐蚀试验与分析

不锈钢晶间腐蚀试验与分析一、实验目的1. 掌握影响奥氏体不锈钢晶间腐蚀的因素;2. 掌握不锈钢晶间腐蚀试验的方法;二、实验原理18-8型奥氏体不锈钢在许多介质中具有高的化学稳定性,但在400-800 C范围内加热或在该温度范围内缓慢冷却后,在一定的腐蚀介质中易产生晶间腐蚀。

晶间腐蚀的特征是沿晶界进行浸蚀。

使金属丧失机械性能,致使整个金属变成粉末。

1. 晶间腐蚀产生的原因一般认为在奥氏体不锈钢中,铬的碳化物在高温下溶入奥氏体中,由于敏化(400-800 C)加热时,铬的碳化物常于奥氏体晶界处析出,造成奥氏体晶粒边缘贫铬现象,使该区域电化学稳定性下降,于是在一定的介质中产生晶间腐蚀。

为提高耐蚀性能,常采用以下两种方法。

(1)将18-8型奥氏体不锈钢碳含量降至0.03%以下,使之减少晶界处碳化物析出量,而防止发生晶间腐蚀。

这类钢成称为超低碳不锈钢,常见的有00Cr18Ni10。

(2)在18-8型奥氏体不锈钢中加入比铬更易形成碳化物的元素钛或铌,钛或铌的碳化物较铬的碳化物难溶于奥氏体中,所以在敏化温度范围内加热时,也不会于晶界处析出碳化物,不会在腐蚀性介质中产生晶间腐蚀。

为固定18-8型奥氏体不锈钢中的碳,必须加入足够数量的钛或铌,按原子量计算,钛或铌的加入量分别为钢中碳含量的4-8倍。

2. 晶间腐蚀的试验方法晶间腐蚀的试验方法有C法、T法、L法、F法和X法。

这里介绍容易实现的C 法和F法。

试样状态:(1) 含稳定化元素(Ti或Nb)或超低碳(C W 0.03%)的钢种应在固溶状态下经敏化处理的试样进行试验。

敏化处理制度为650C 保温1小时空冷。

⑵含碳量大于0.03%不含稳定化元素的钢种,以固溶状态的试样进行试验;用于焊接钢种应经敏化处理后进行试验。

(3)直接以冷状态使用的钢种,经协议可在交货状态试验。

(4)焊接试样直接以焊后状态试验。

如在焊后要在350C以上热加工,试样在焊后要进行敏化处理。

试样制备:(1) 试样从同一炉号、同一批热处理和同一规格的钢材中选取。

压力容器不锈钢晶间腐蚀的形成机理及试验方法

压力容器不锈钢晶间腐蚀的形成机理及试验方法作者:马宗萌来源:《中国化工贸易·上旬刊》2020年第02期摘要:介绍不锈钢的晶间腐蚀机理,奥氏体不锈钢在敏化温度区内,碳向晶界扩散,并且碳与铬形成碳化铬,导致晶间贫铬,晶体内外出现电位差,产生电化学腐蚀,即为晶间腐蚀。

晶间腐蚀在特定介质下无法避免,需根据腐蚀环境选择合理的材质及进行晶间腐蚀试验,以判定不锈钢是否具有晶间腐蚀倾向。

关键词:不锈钢;贫铬;晶间腐蚀1 不锈钢晶间腐蚀概述随着社会的发展,材料的进步,碳钢的大量应用让人们认识到了钢材腐蚀的严重性,以及腐蚀带来的安全事故频发。

通过向碳钢中填加合金元素发明了不锈钢。

不锈钢耐腐蚀能力很强,有优良的耐均匀腐蚀性能以及良好的力学、焊接性能,但并不是万能的。

由于奥氏体不锈钢压力容器所产生的晶间腐蚀属于局部腐蚀,隐蔽性很强,不易发现。

对压力容器的安全运行造成极大隐患,易发生安全事故。

因此本文探讨分析奥氏体不锈钢晶间腐蚀的形成原因,以及怎么采取措施降低晶间腐蚀的影响。

不锈钢因填加合金元素和冶炼方法区别形成不同的钢种。

按照钢材晶相组织结构可以分为铁素体不锈钢、奥氏体不锈钢、奥氏体--铁素体不锈钢、马氏体不锈钢、双相不锈钢和近年研发的超级不锈钢;按照化学成分可以将不锈钢分为铬镍不锈钢和铬不锈钢两大类。

奥氏体不锈钢因优异的性能和相对得到了广泛的应用。

2 不锈钢晶间腐蚀的理论基础晶间腐蚀是指不锈钢在特定的腐蚀介质接触中,晶粒、晶界、基体和晶间化合物之间形成微电池效应,导致腐蚀从金属的表面开始,沿晶界不断向晶粒内部发展,造成不锈钢晶粒间结合力降低,不锈钢强度降低,严重时会造成材料的完全失效。

晶间腐蚀虽然在不锈钢表面没有形成严重的腐蚀痕迹,外表看不出腐蚀的迹象,但晶间腐蚀为沿晶界发展的裂纹,金属原有的物理、机械性能几乎完全丧失,导致其在很小的载荷下,便有可能发生材料的破裂失效。

奥氏体不锈钢晶间腐蚀的机理是贫铬理论:不锈钢因填加铬元素而有很高的耐蚀性,经研究铬含量14%~18%的不锈钢有极佳的耐蚀性,但铬含量≤12%时其耐蚀性能和普通碳钢差不多。

不锈钢焊接接头的晶间腐蚀实验

防治措施

①采用超低碳不锈钢,含碳量希望小于 0.06% 。 ②在工艺上,尽量减小近缝区过热, 特别要避免在焊接过程中就产生“中温敏化” 的加热效果。 由此可见:“高温过热”和“中温敏化”是产 生刀蚀的必要条件。 对于焊接接头“高温过热”是焊接热循环中必 然形成的,因此只需要进行一次“中温敏化” 处理,就可根据 GB1223-75 标准进行晶间腐蚀 试验。

实验目的

一、观察与分析不锈钢焊接接头的显微 组织。 二、了解不锈钢焊接接头产生晶间腐蚀 的机理及晶间腐蚀区显微组织特征。

二、

实验装置及实验材料

(一)C法电解浸蚀装置 (二)金相显微镜 (三)吹风机 (四) 腐蚀液稀释为10%的草酸(C2H4O4· 2H2O 分析纯)水溶液1000ml (五) 实验材料1Cr18Ni9Ti(或1Cr18Ni9)钢手 弧焊或TIG焊试片40×20×1.5~3mm 6对 (六) 秒表 (七) 乙醇、丙酮、棉花、各号金相砂纸等。

三、

实验原理

1 焊接18-8型奥氏体不锈钢的接头产 生晶间腐蚀的类型及控制 18-8 型不锈钢焊接接头出现三个部位的 晶间腐蚀现象,即,焊缝腐蚀区,刀状 腐蚀区,敏化腐蚀区。但在同一个接头 中不会出现这三种晶间腐蚀区,其取决 于钢的成分。

1)

焊缝腐蚀区

焊缝腐蚀区主要与焊接材料有关,同时也受焊接工艺的影响。 (a) 防治措施:①控制焊缝金属化学成分,主要 是尽量降低含碳量和添加足够量的 Ti 和 Nb。焊缝中 Ti 和 Nb 的量 应大于钢板的量 (b)控制焊缝的组织状态,使之含有适当数量的 一次铁素体δ(δ=5%为最宜,适宜量为4~12ً%)。

2)

敏化区腐蚀

在焊接热影响区中峰值温度处于敏化温度区间的部 位所发生的腐蚀(敏化温度为450℃~ 850℃;实际区 为600℃~1000℃)。敏化区腐蚀只发生在不含Ti或Nb 的18-8不锈钢中。 防 治 措 施 : ① 采 用 含 Ti 或 Nb 的 1 8 - 8 或 超 低 碳 00Cr18Ni11不锈钢。 ②在工艺方面,应尽可能减少热影 响取处于敏化温度区间的时间。 产生敏化腐蚀区后的处理措施:采用稳定化处理, 将处理件进行850~900℃短时加热后空冷。

ASTMG探测高镍铬合金锻件晶间腐蚀敏感度的标准实施规程中文

标准号:G28-02探测高镍铬合金锻件晶间腐蚀敏感度的标准实施规程1注1:本标准由ASTM金属腐蚀委员会G01管辖并由实验室腐蚀试验分委员会G01.05直接负责。

现行版本于2002年10月1日批准,2003年1月出版。

已出版版本有G28-71,上一个版本为G28-97。

1、范围1.1该标准涉及两种试验方法,如下所示:1.1.1方法A,硫酸铁-硫酸试验方法(包括3~10部分)—对某些服役环境下,采用沸腾硫酸铁-50%硫酸溶液,探测高镍铬合金晶间腐蚀(参考G15)敏感度的实施规程进行了描述。

对于某些合金而言,采用该方法得到的均匀腐蚀率随合金成分微量变化而变化,此时的均匀腐蚀有可能会掩盖合金的晶间腐蚀,如合金N10276、N06022、N06059和N06455。

1.1.2方法B,混合酸-氧化性盐试验(包括11~18部分)—该方法采用的试验溶液为23%硫酸+1.2%盐酸+1%氯化铁+1%氯化铜沸腾溶液。

当晶界处出现了大量析出物时,晶间腐蚀率将呈现阶梯式增加。

1.2该标准的两种方法可以测试在加工工艺或化学成分或两者共同影响下的晶间腐蚀敏感度。

此条件下存在晶间腐蚀,若换成其它环境时也许会出现,也许不会,这与具体的现场试验条件或服役条件有关系。

1.3该标准并没有对试验过程所涉及的所有安全问题进行说明。

采用该标准的用户有责任制定合适的安全规范,使用前以确保其适用性。

在 5.1.1、5.1.3、5.1.9、13.11和13.1.11中列出了相关安全参考。

2、引用文献2.1ASTM标准:A262-测试不锈钢晶间腐蚀敏感度的标准实施规程2D1193-试剂水规范3G15-腐蚀及腐蚀试验相关术语4注2:ASTM标准手册,Vol 01.03注3:ASTM标准手册,Vol 11.01注4:ASTM标准手册,Vol 03.02方法A—硫酸铁-硫酸试验3、意义和用途3.1采用沸腾硫酸铁-硫酸溶液进行试验的锻造合金有:合金试验时间,h注A: 若合金N08825的服役条件为硝酸时,采用ASTM A262-C的65%的硝酸测试其晶间腐蚀敏感性比采用硫酸铁-硫酸溶液要更好,应予以采用。

晶间腐蚀检测报告

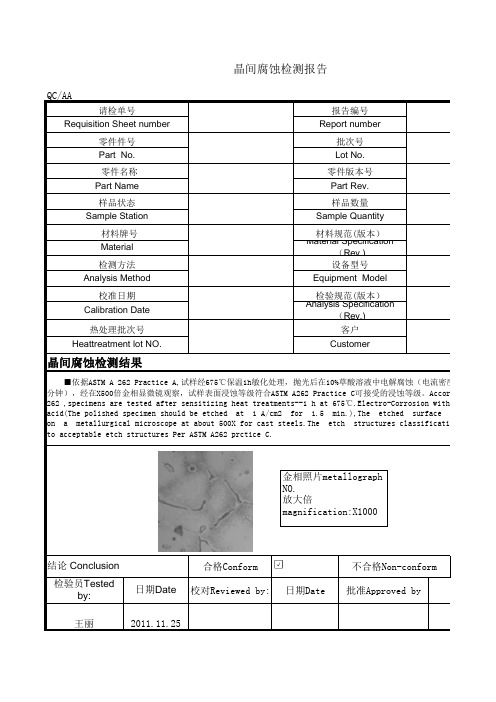

金相照片metallograph NO. 放大倍 magnification:X1000

结论 Conclusion

检验员Tested by:

合格Conform 日期Date 校对Reviewed by:

日期Date

王丽

2011.11.25

不合格Non-conform

批准Approved by

日期Date

晶间腐蚀检测结果

报告编号 Report number

பைடு நூலகம்批次号 Lot No.

零件版本号 Part Rev.

样品数量 Sample Quantity

材料规范(版本) Material Specification

(Rev.) 设备型号 Equipment Model

检验规范(版本) Analysis Specification

声明Statement:1.此分析结果仅对来样而言。Analysis results are only for requested sample.2.未经材料 验室书面批准,不得部分复制检验报告。The report shall not be reproduced except in full without the written approval of the MTL.

(Rev.) 客户

Customer

■依据ASTM A 262 Practice A,试样经675℃保温1h敏化处理,抛光后在10%草酸溶液中电解腐蚀(电流密度1A/cm2,时间 分钟),经在X500倍金相显微镜观察,试样表面浸蚀等级符合ASTM A262 Practice C可接受的浸蚀等级。According as AST 262 ,specimens are tested after sensitizing heat treatments--1 h at 675℃.Electro-Corrosion with 10% oxalic acid(The polished specimen should be etched at 1 A/cm2 for 1.5 min.),The etched surface is examine on a metallurgical microscope at about 500X for cast steels.The etch structures classification is compl to acceptable etch structures Per ASTM A262 prctice C.