熔体纺丝(meltspinning)工艺原理

熔体纺丝

熔体粘度和温度是熔体纺丝的主要工艺参数。在一定 温度下,熔体粘度主要取决于成纤聚合物的分子量。

熔体粘度过高,则流动不均匀,使初生纤维拉伸时

易产生毛丝、断头;

熔体温度可利用螺杆挤出机各段的温度来控制,熔

体温度过高,会导致聚合物降解和形成气泡;温度过 低,则熔体粘度过高;两者均使纺丝过程不能正常进 行。

第四节 熔体纺丝过程

一、熔融挤出

切片熔融过程通常在螺杆挤压机内进行,控制螺杆 挤压机各段温度和箱体温度可以改变熔体的温度,使其 具有适当的粘度和良好的可纺性。从螺杆挤压机出来的 熔体经过计量泵送往喷丝头组件。后者由过滤网、分

配板和喷丝板等组成,其作用是除去熔体中的杂质, 使

熔体均匀地送至喷丝板。

和性能起决定作用。

(一)熔体纺丝中纤维结晶的主要特征 熔体纺丝中纤维结晶的特征包括两个方面,一是 卷绕丝本身的态结构,二是熔体纺丝中聚合物结晶 过程的发展。

卷绕丝的结晶特性主要包括:晶格结构、结

晶度、结晶形态和结晶取向等,它们对纤维的

物理性能都有一定的影响。 1. 晶格结构 成纤聚合物的晶体,大多数为对称性较小的晶系, 如三斜、单斜等,值得注意的是,纤维结晶中常常 会出现同质多晶现象,即在不同的纺丝过程和纺丝

它还赋予纤维一定的平滑性,使纤维在摩擦过程中不受损伤,

并有良好的手感,在纺丝时能顺利通过卷绕、拉伸、干燥等工

序;

还能消除纺织加工过程中的静电作用,减少毛丝及断头等不正

常情况,保证纤维产品的质量。

重点 (1)简述熔体纺丝的过程和特点 (2)熔体纺丝的基本规律 (3)取向结晶机理

思考题:为什么取向使 结晶速率大大增加

不同品种的纤维根据需要可以适当地改变冷却方式。

第六章-2-熔融纺丝

图

(3)影响取向的因素

①聚合物分子量:M ②卷绕速度 纺程上不结晶时:VL↑,使σxx Δn ↑ 纺程上结晶时:VL↑,使σxx ↑ 微晶取向↑ 进一步使VL↑↑,Δn 变化缓慢 ③熔体泵供量(细度不变):W ↑ Δn↓ ④ 纤维细度(泵供量不变) :d↓ Δn ↑ ⑤环境介质温度的影响:Ts ↑ Δn↓ ⑥熔体温度的影响:To ↑ Δn↓ ηe ↑ σxx ↑ Δn ↑

两个重要的结论: (1)在横吹风时(Vx =0, V y=a)的传热系数为纵向吹风(Vx=a, Vy=0)时的两倍

(2)在纺丝线上丝条冷却的控制因素是变化的

=0.428A-0.3332Vy0.334 =0.428A-0.333Vx0.334 在纺程上部, Vx<<8Vy(Vy/ Vx >>0.125)时 在纺程下部, Vx>>8Vy( Vy/ Vx << 0.125)时

卷曲,上油,切断和打包整个工序。

长丝的后加工-拉伸

拉伸加捻示意图 1—筒子架 2—卷绕丝筒 3,8—导 丝棒 4—喂入辊 5—上拉伸盘 6—加热器 7—下拉伸盘 9—钢领 10—筒管 11—废丝轴 12—钢丝圈

拉伸加捻流程

POY丝假捻变形的加工

POY丝假捻变形的加工原理

利用纤维的热塑性,经 过“变形”和热定型而制得 的高度卷曲蓬松的弹力丝。 加捻、热定型、解捻这 三个过程在同一台机器上完 成。

②表面张力Fs

纺丝液的拉伸流动使流体比表面积增大,但表面张力 要使液体表面趋于最小, Fs是一种抗拒拉伸的作用力 。 Fs=2π(R0-Rx) λ Fs仅在液态区域内起作用;熔纺中一般很小,除了纺 低分子量物料外可忽略。

③摩擦力Ff

熔体甩带法

熔体甩带法

(原创实用版)

目录

1.熔体甩带法的概述

2.熔体甩带法的工作原理

3.熔体甩带法的应用领域

4.熔体甩带法的优缺点

正文

一、熔体甩带法的概述

熔体甩带法,又称熔体纺丝法,是一种常见的聚合物纤维制造工艺。

该方法通过将高温下的聚合物熔体经由喷嘴喷出,并在高速气流作用下拉伸成纤维。

这些纤维在收集装置上堆积,形成纤维束,最后通过后处理工艺制成各种纤维产品。

二、熔体甩带法的工作原理

熔体甩带法的基本原理是利用高速气流对熔体施加拉伸力,使其在气流中形成细长的纤维。

具体操作过程如下:

1.将聚合物原料加入熔融炉中加热至一定温度,使其熔化成熔体。

2.熔体通过喷嘴喷出,并在高速气流的作用下被拉伸成细丝。

3.细丝在气流中飘浮,并在收集装置上堆积成纤维束。

4.通过后处理工艺,如牵伸、卷曲、染色等,制成最终的纤维产品。

三、熔体甩带法的应用领域

熔体甩带法广泛应用于合成纤维制造领域,如聚酯、聚酰胺、聚丙烯腈等。

此外,该方法还可用于生产一些功能性纤维,如抗菌纤维、抗紫外线纤维等。

四、熔体甩带法的优缺点

优点:

1.生产效率高,产量大;

2.纤维品质量稳定,均匀性好;

3.可以生产各种规格和形状的纤维;

4.适用于多种聚合物原料。

熔体纺丝工艺原理

σ 12 ηγ̇ γ = = = τγ̇ = N Re,el G G

PP比PET纺丝流体的非牛顿性强,弹性 显著,τ值和ψ值越大,总法向应力差和 胀大比越大。因此流体的粘弹本质是决定 胀大比的内因。 � 适当提高纺丝温度,控制适宜的分子量, 适当增大喷丝孔径(0.4mm),以及增大 喷丝孔长径比(L/D值大于2)和降低剪切 速率。都是可以减小细流的胀大比,改善 PP的可纺性能。

�

1.简述影响纺丝流体弹性的因素及其对成形的影响。 2. 什么是孔口胀大?纺丝流体产生孔口胀大的原因是 什么?并说明欲提高纺丝产量会遇到哪些问题?怎样 克服? 3. 纺丝流体出现不稳定流动的原因是什么? 4. 什么是纺丝流体的可纺性?表征可纺性的方法有哪 些?纺丝中如何避免出现毛细断裂和内聚断裂? 5. 简述纺丝流体的挤出类型及其影响因素。

dmax时, d= d=d

dv x ̇x = ε =0 dx

X<10mm 弹性释放。

1.PA6,2.PET,3.PS

Ⅱ形变(细化)区: 丝条拉伸流动, 拉长变细。 Vx ↑, d ↓, 出现极大值, X=50-150cm 2 dv d vx a Ⅱ : x > 0, >0

dx dx 2

̇ ( X ) ↑ x ≈ 10cm T高, η 小,形变大。 ε V(x)增加快,大部分形变在此发生。

�

原则上,这两种断裂机理都能独立地对丝条的断裂 起作用。 两种断裂机理起控制作用的条件: η、 V0 较小时毛细破坏起控制作用 η、 V0 较大时内聚破坏起控制作用 在某一中间范围χ* 有极大值,可纺性最好

4. 纺丝中可能发生的断裂

表面张力(达因/cm2) PP.PE PA.PET 30-50 30-80

)=

熔体纺丝纤维成型原理

熔体纺丝纤维成型原理介绍熔体纺丝纤维成型是一种常见的纺织加工方法,通过加热和拉伸熔化的高分子材料,使其变成连续的纤维状,用于制造各种纺织品。

本文将深入探讨熔体纺丝纤维成型的原理及其工艺。

基本原理熔体纺丝纤维成型的基本原理是将熔融的高分子材料通过喷射、旋涡或挤出等方式形成连续的纤维。

具体的原理可以分为以下几个步骤:1. 加热和熔融首先,将高分子材料加热至其熔点以上,使其变为熔融状态。

高分子材料的熔点因材料的不同而不同,一般在几百摄氏度到千摄氏度之间。

2. 熔体输送将熔融的高分子材料通过泵或螺杆等装置输送到纺丝装置中。

在输送过程中,需要保持熔体的温度和压力,以确保顺利进行下一步操作。

3. 纺丝成形在纺丝装置中,通过不同的方式进行纺丝成形。

常见的方式有喷射纺丝、旋涡纺丝和挤出纺丝。

3.1 喷射纺丝喷射纺丝是将熔体通过喷嘴喷射出来,形成连续的纤维。

喷嘴通常有很多小孔,熔体经过小孔后迅速冷却凝固,形成纤维。

喷射纺丝适用于生产细纤维。

3.2 旋涡纺丝旋涡纺丝是将熔体喷射到旋转的输送气流中,通过离心力的作用将其拉伸成纤维。

旋涡纺丝适用于生产中纤纤维。

3.3 挤出纺丝挤出纺丝是将熔体通过挤出机的挤出口挤出,形成连续的纤维。

挤出纺丝适用于生产粗纤维。

4. 冷却和拉伸成形的熔体纤维需要经过冷却和拉伸处理。

冷却可以固化纤维,拉伸可以提高纤维的强度和拉伸性能。

5. 收集和卷绕最后,完成的纤维被收集起来,并通过卷绕装置进行卷绕。

卷绕的方式通常根据需要选择,可以是平板卷绕、筒形卷绕或其他形式。

工艺参数熔体纺丝纤维成型的工艺参数对成品的质量有重要影响。

以下是一些常见的工艺参数:1.温度:熔体的温度对纤维的形成和性能有影响,需要根据具体材料选择合适的温度。

2.压力:熔体的压力决定了纤维的形状和尺寸,过高或过低的压力都会影响纤维的质量。

3.拉伸速度:纤维的拉伸速度会影响纤维的强度和拉伸性能,需要根据要求进行调节。

4.冷却方式:不同的冷却方式会导致纤维的结构和性能产生变化,可以选择气体冷却、水冷却等方式。

熔体纺丝(melt spinning)工艺原理

冷卻速率增加,結晶所需時間降低,結晶速率隨

紡速提高而增加。

取向使結晶速率大大增加的原因,可以概括為兩類: 一,從結晶理論的角度看,大分子取向區域越大, 生成晶核的臨界溫度也越高,因此,在熔體冷卻的 過程中,取向高的體系能夠在較高的溫度下形成晶

核,取向低的體系則相反,必須有較大的過冷度才

能形成晶核。

取向度的測定:一般用取向因數f 表徵。

該式用於表徵單軸取向中結構單元的取向,υ

表示單元晶胞某晶軸與纖維軸的平均夾角,當

結構單元完全平行于纖維軸時,υ=0,f=1;

垂直于纖維軸時,υ=90度,f=0.5 。

二 熔體紡絲過程中的結晶

熔體紡絲線上的結晶是控制絲條固化的一個極

重要的動力學過程。紡絲線上的結晶對捲繞絲的結構

流一經固化,就有巨大的抗張能力,所以熔紡的捲繞速

度比濕紡為高,一般在1000~1500米/分,噴絲頭拉伸 比(捲繞速度與熔體從噴絲孔噴出速度之比)也比濕紡 時高。

三、上油

熔紡纖維剛成形時幾乎是幹的,容易積聚靜電,纖

維間的抱合力差,與設備的摩擦力大,因此在捲繞前要 經過給油、給濕處理。

對於吸水性較大的聚醯胺纖維還可以防止繞在筒 管上的絲條再度吸水,以致發生縱向膨脹而出現松圈 和塌邊等現象。 化學纖維在紡絲和紡織加工過程中因不斷摩擦而 產生靜電,必須使用助劑以防止或消除靜電積累,,同 時賦於纖維以柔軟、平滑等特性,使其順利通過後道

熔體紡絲過程中的參數可以歸為三類

第二節 熔體紡絲過程的運動學和動力學

紡絲線上直徑的變化和速度的分佈

從速度分佈,可求出拉 伸應變速率(軸向速度 梯度)

根據拉伸應變速率的 不同,把整個紡絲線 分成三個區域

熔体纺丝定义

熔体纺丝定义熔体纺丝定义熔体纺丝是一种制备纤维的方法,它利用高分子材料的熔融状态将其挤出成细丝,并在空气中冷却和固化。

该方法广泛应用于纤维、薄膜、管材等领域,并有着广泛的应用前景。

一、熔体纺丝的基本原理熔体纺丝是利用高分子材料在加热条件下从固态转变为液态,经过特定的挤出系统将其挤出成细丝,然后通过空气或其他方式进行冷却和固化。

这个过程主要包括以下几个步骤:1.高分子材料加热:将高分子材料放入挤出机中,在一定的温度和压力下加热。

2.挤出成形:在加热条件下,高分子材料从机头中挤出成细丝。

3.冷却固化:将挤出来的细丝通过空气或其他方式进行冷却和固化,使其变得坚硬并具有所需的物理性能。

二、熔体纺丝的分类根据不同的加工方式和设备类型,熔体纺丝可以分为以下几种:1.单丝熔体纺丝:将高分子材料从单一的机头中挤出成细丝。

2.多丝熔体纺丝:将高分子材料从多个机头中挤出成多根细丝,然后通过特定的方式进行合并。

3.微纳米级熔体纺丝:利用电场、气流等特定条件对高分子材料进行加工,制备出微小尺寸的纤维或薄膜。

三、熔体纺丝的应用由于熔体纺丝具有制备成本低、生产效率高、产品性能优良等优点,因此在许多领域都有广泛的应用。

以下是几个典型的应用领域:1. 纤维制备:利用熔体纺丝技术可以制备各种类型的合成和天然纤维,如聚酯、聚酰胺、聚乙烯等。

2. 薄膜制备:通过控制挤出速度和冷却方式,可以制备各种类型的薄膜,如聚乙烯薄膜、聚氨酯薄膜等。

3. 医疗器械:熔体纺丝技术可以制备出具有良好生物相容性的材料,用于制备医用敷料、人工血管等医疗器械。

4. 环保材料:利用可降解高分子材料进行熔体纺丝制备,可以制备出可降解的环保材料,如可降解塑料袋、餐具等。

四、熔体纺丝的优缺点1. 优点:(1)生产效率高,可以大批量生产;(2)生产成本低,适合大规模生产;(3)产品性能优良,具有较高的强度和耐磨性;(4)可以制备出各种类型的高分子材料。

2. 缺点:(1)对原始材料要求较高;(2)设备成本较高;(3)对操作人员技术要求较高。

熔体纺丝工艺原理

熔体纺丝工艺原理咱先得知道啥是熔体纺丝。

简单说呢,就是把那些能变成熔体的材料,像聚酯啥的,给它加热变成黏糊糊的液体,就像把巧克力加热融化了一样。

这一步可关键啦,就好比是给一场大戏搭舞台呢。

这个加热的过程得控制好温度哦,温度高了低了都不行。

要是温度太高,那材料可能就变得太稀,像水一样不好控制,就跟你做菜的时候火太大,菜糊了一个道理。

温度低了呢,它又不能顺利地变成熔体,就像你想把黄油软化,可温度不够,它还是硬邦邦的。

那变成熔体之后呢?就要把这熔体从一个很小的孔里挤出来。

想象一下,就像是从一个超级小的漏斗里把蜂蜜挤出来一样。

这个孔啊,可是很有讲究的,它的大小、形状都会影响到最后纺出来的丝的质量。

要是孔太大,那挤出来的丝就会很粗,就像你用粗粗的画笔去画画,画出来的线条就很笨拙。

要是孔太小呢,又可能会堵住,就像你用很细的吸管喝珍珠奶茶,珍珠可能就会把吸管堵住啦。

从孔里挤出来之后,丝就开始变身啦。

这时候要给它快速降温,让它从黏糊糊的液体一下子变成固体。

这就像是给刚出炉的热面包迅速降温,让它定个型。

这个降温的速度也得恰到好处。

要是降得太慢,丝可能就会变形,就像你捏的橡皮泥,还没等它变硬就被碰歪了。

降得太快呢,丝可能会变得很脆,就像你把冰块在火上烤一下,然后又突然放到冷水里,冰块就容易裂。

而且啊,在纺丝的过程中,还得给丝加点拉力。

这就像是在拉面条一样,你得把它拉得直直的,这样丝才会又细又均匀。

如果没有拉力,丝就会松松垮垮的,就像没有筋骨的面条,软趴趴的不好看也不好用。

宝子们,熔体纺丝的整个过程就像是一场精心编排的舞蹈。

每个环节都得配合好,哪一个环节出了岔子,这舞就跳不好啦。

你看,从材料变成熔体,再从熔体变成丝,这中间的学问可大着呢。

再说说这工艺在生活中的应用吧。

咱们穿的好多衣服都是用熔体纺丝做出来的纤维织成的呢。

那些漂亮的连衣裙、帅气的衬衫,很多都离不开这个工艺。

要是没有熔体纺丝,咱们的衣服可能就没有这么多花样,也不会这么舒服啦。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第三節 熔體紡絲過程中纖維結構的形成

❖ 初生纖維結構的形成和發展主要是指紡絲線上聚合物的取 向和結晶。

❖ 一 熔體紡絲過程中的取向作用

紡絲過程中發生取向是纖維製造中重要的結構

形成過程之一。對成品纖維的取向貢獻最大的不是 紡絲工序,而是拉伸工序。在紡絲過程中得到的取向 度,即預取向度,對拉伸工序和成品纖維的取向度有很

於絲條的方向上吹送調溫調濕氣流。

精品课件

初生纖維的後處理主要有拉伸、熱定型、捲曲 和假撚。

拉伸可改變初生纖維的內部結構,提高斷裂強度和

耐磨性,減少產品的伸長率。熱定型可調節紡絲過程帶

來的高聚物內部分子間作用力,提高纖維的穩定性和其

他物理-機械性能、染色性能。卷曲是改善合成纖維的

加工性(羊毛和棉花纖維都是捲曲的),克服合成纖維

❖ 二 熔體紡絲過程中的結晶

熔體紡絲線上的結晶是控制絲條固化的 一個極重要的動力學過程。紡絲線上的結晶對捲繞絲 的結構和性能起決定作用。 ❖ (一)熔體紡絲中纖維結晶的主要特徵

熔體紡絲中纖維結晶的特徵包括兩個方面 ,一是捲繞絲本身的晶態結構,二是熔體紡絲中聚合 物結晶過程的發展。

精品课件

捲繞絲的結晶特性主要包括:晶格結構 、結晶度、結晶形態和結晶取向等,它們對纖

大的影響,對結晶動力學和晶體形態也有一定的影響。

精品课件

精品课件

❖ 兩種取向機理:

(1)處於熔體狀態下的流動取向機理:包括噴絲孔 中切變流場中的流動取向和出噴絲孔後熔體細流在 拉伸流場中的流動取向

T高,τ小,取向小,可忽略

控制取向的速度場:軸向

精品课件 速度梯度,主要

(2)纖維固化之後的形變機理

1)紡絲線上的任何一點上,高聚物的流動是“穩態”的和連 續的。

2)紡絲線上的主要成形區域內,占支配地位的形變是單軸拉 伸。

3)紡絲過程是一個狀態參數(T,σ,C)連續變化的非平衡態 動力學變化。

4)紡絲動力學包括幾個同時進行並相互聯繫的單元過程,如 流體力學過程,傳熱、傳質,結構和聚集態變化過程等。

須被拉伸至需要的細度並充分地冷卻固化。噴絲板的

孔徑一般為0.1-0.4mm,而捲繞絲的直徑僅為20-

30μm,熔體出噴絲孔後,絲條的直徑需成十倍的減

小,絲條就應成百倍地被拉伸,因此卷繞的速度就應

成百倍地高於擠出速度。

精品课件

❖ 由於聚合物熔體絲條一旦凝固便具有很大的抗張 能力,因此,熔體紡絲的速度很高,工業上熔體 紡絲的捲繞速度為每分鐘幾百米至幾千米。絲條 的冷卻固化通常在噴絲板下的空氣中完成,為了 加強冷卻效果,一般在噴絲板後,在垂直或平行

熔體紡絲(melt spinning)工藝原理

第一節

概述

一 熔體紡絲的定義及適用範圍

將高分子聚合物加熱熔融成為一定粘度的 紡絲熔體,利用紡絲泵連續均勻地擠壓到噴絲頭, 通過噴絲頭的細孔壓出成為細絲流,然後在空氣或 水中使其降溫凝固,通過牽伸成絲。

精品课件

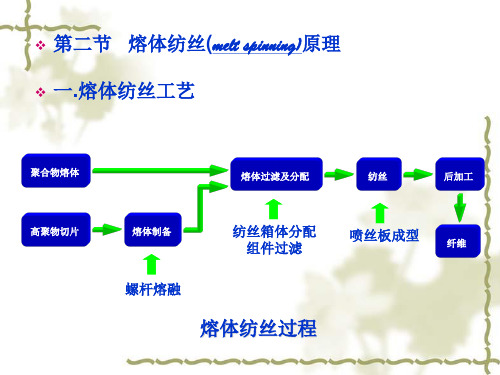

二 熔體紡絲的工序 熔紡分直接紡絲法和切片紡絲法。

密度法來測定 ❖ 3. 結晶形態及尺寸 在光學和電子顯微鏡下,可以觀察到聚合物有多種

形態,主要為球晶,柱晶,片晶,單晶。

精品课件

三 高速紡絲線上的結晶特徵

❖ 高速紡絲,紡速已達 3000~4000m/min,所得的捲 繞絲稱為部分取向絲。用超高紡速 (9000~ 10000m/min)以獲得全取向絲的工藝也已研究成功。

維的物理性能都有一定的影響。

1. 晶格結構

成纖聚合物的晶體,大多數為對稱性較小的晶系,

如三斜、單斜等,值得注意的是,纖維結晶中常常

會出現同質多晶現象,即在不同的紡絲過程和紡絲

條件下,生成不同的晶型。例如:聚丙烯(PP)在

快速冷卻時形成六角次晶,而在緩慢固化時形成單

斜晶體 。

精品课件

❖ 2. 結晶度 聚合物的結晶極不完整,常用X射線衍射、熱分析或

精品课件

❖ 熔體紡絲過程中的參數可以歸為三類

精品课件

第二節 熔體紡絲過程的運動學和動力學

紡絲線上直徑的變化和速度的分佈

精品课件

精品课件

從速度分佈,可求出拉 伸應變速率(軸向速度 梯度)

精品课件

根據拉伸應變速率的 不同,把整個紡絲線 分成三個區域

精品课件

第一區:在直徑膨化最大 的地方,離噴絲板<10mm; 第二區:發展拉伸流動的 主要區域,通常在 50~150CM; 第三區:絲條已基本固化, 不再明顯流動。

表面光滑平直的不足。假撚是改進紡織品的風格,使其

膨松並增加彈性。

精品课件

熔體紡絲理論是在高分子物理學與連續介質力學等 學科背景下發展起來的。

紡絲過程中的動量和熱量交換

涉

及

流動和形變下的大分子取向

的

問

聚合物結晶動力學

題

受紡絲條件影響的纖維形態

精品课件

第二節 紡絲過程中的基本規律和主要參 數

❖ 基本規律

❖ 高速紡絲的優點有:生產能力大;所得纖維的貯存 穩定性好;對捲繞工序的空調要求較低;能得到部 分取向絲,可直接在拉伸變形機上加工;能形成穩 定的卷裝;變形加工時截面形變小,加工容易;染 色較均勻。

精品课件

精品课件

❖ 冷卻速率增加,結晶所需時間降低,結晶速率隨 紡速提高而增加。

直接紡絲是將聚合後的聚合物熔體直接送往紡絲; 切片紡絲則需將高聚物溶體經鑄帶、切粒等紡前準備

工序而後送往紡絲。 熔體紡絲工藝主要包括:紡絲熔體的製備;將熔體

經噴絲板眼壓出——熔體細流的形成;熔體細流 被拉長變細並冷卻凝固;固態絲條的上油和捲繞 。

精品课件

熔紡的主要特點是捲繞速度高、不需要溶劑和

沉澱劑,設備簡單,工藝流程短。熔點低於分解溫度 、可熔融形成熱穩定熔體的成纖聚合物,都可採用

這一方法成形。如滌綸、丙綸、錦綸等。 熔體紡絲是一元體系,只涉及聚合物熔體絲條與冷卻

介質間的傳熱,紡絲體系沒有組成的變化,而幹法和濕法 紡絲分別為二元體系(聚合物+溶劑)和三元體系(聚合 物+溶劑+沉澱劑)。

精品课件

精品课件

❖

在紡絲過程中,聚合物熔體以一定的流量自

噴絲板細孔擠出,在噴絲板到捲繞裝置之間,絲條必

是一種橡膠網路取向拉伸, 對捲繞絲的取向度也有貢獻, 大小取決於形變比

精品课件

❖ 取向度的測定:一般用取向因數f 表徵。

該式用於表徵單軸取向中結構單元的取向,φ 表示單元晶胞某晶軸與纖維軸的平均夾角,當 結構單元完全平行于纖維軸時,φ=0,f=1; 垂直于纖維軸時,φ=90度,f=0.5 。

精品课件