锂电粘结剂性能对比

锂电粘结剂性能对比

锂电粘结剂性能对比首先是感应期。

感应期指的是在粘接后材料需要一段时间以达到最佳性能。

一些粘结剂具有较短的感应期,这有助于提高电池的工艺效率和生产速度。

其次是粘结强度。

粘结强度是指粘结材料与正负极活性材料之间的结合强度。

高粘结强度是确保正负极活性材料稳定地固定在电流集电剂上的关键。

一些粘结剂具有较高的粘结强度,可以提供可靠的结合和固定。

然后是导电性能。

导电性能是指粘结材料本身的电导率。

良好的导电性能可确保电子从活性材料传输到电流集电剂的顺利进行,从而提高电池的充放电性能。

目前,一些导电性能较强的粘结剂已经能够满足高容量和高倍率的需求。

耐化学性也是一个重要的性能指标。

锂电池在使用过程中,会有一系列的化学反应发生,粘结材料需要具有良好的耐酸碱、耐电解液和耐化学物质侵蚀的能力。

一些耐化学性较强的粘结剂能够保持较长时间的稳定性,减少电池的容量衰减和内阻增加。

界面稳定性也是一个关键指标。

界面稳定性是指粘结剂与电流集电剂之间的界面在长时间的使用过程中是否保持稳定。

良好的界面稳定性可以减少界面电阻,提高电子传导和离子传输的效率。

最后是热稳定性。

锂电池在充放电过程中会产生热量,热稳定性是指粘结剂在高温环境下是否能够保持稳定的性能。

一些具有良好热稳定性的粘结剂能够保持在高温下的粘接强度和导电性能,减少电池的失效概率。

总之,锂电粘结剂性能对比包括感应期、粘结强度、导电性能、耐化学性、界面稳定性和热稳定性等方面。

不同粘结剂在这些性能指标上的差异可能会影响锂离子电池的性能和寿命。

因此,在应用领域上应根据具体需求选择合适的锂电粘结剂。

锂离子电池常用的粘结剂的种类作用及性能

锂离子电池常用的粘结剂的种类作用及性能锂离子电池是一种常见的充电式电池,由于其高能量密度、轻量化等优势,在移动电子设备、电动汽车等领域得到广泛应用。

粘结剂是锂离子电池中重要的组分之一,主要用于固定电池正负极材料及电解质层,以提高电池的结构强度和电池性能。

下面将介绍锂离子电池中常用的粘结剂种类、作用及性能。

1.聚乙烯醇(PVA)聚乙烯醇是一种常用的粘结剂,其优点是成本低、水溶性好。

在锂离子电池中,PVA主要用于固定电极材料和电解质之间的粘结,可以提高电池的结构强度和耐高温性能。

2.聚乙烯酮(PVP)聚乙烯酮是一种高分子聚合物,可以作为锂离子电池的粘结剂。

它具有良好的粘结性能和高温稳定性,可以有效提高电池的充放电性能和循环寿命。

3.聚甲基丙烯酸酯(PMMA)聚甲基丙烯酸酯是一种高分子有机化合物,具有良好的粘结性能和热稳定性。

在锂离子电池中,PMMA主要用于固定电池正负极材料,可以提高电池的机械强度和抗振动性能。

4.聚偏氟乙烯(PVDF)聚偏氟乙烯是一种常用的粘结剂,其耐高温、耐腐蚀、电绝缘等性能使其在锂离子电池中表现出色。

PVDF可与电极材料有效结合,提高电池的结构强度和循环寿命。

5.纳米硅胶纳米硅胶是一种集合了硅胶和纳米技术的新型材料,具有较大的比表面积和孔隙结构。

在锂离子电池中,纳米硅胶可以作为粘结剂使用,与电极材料结合,增加电池的结构强度和电池的能量密度。

总的来说,锂离子电池常用的粘结剂种类包括聚乙烯醇、聚乙烯酮、聚甲基丙烯酸酯、聚偏氟乙烯和纳米硅胶等。

不同的粘结剂具有不同的优点和适用场景,可以提高锂离子电池的结构强度、耐高温性能、循环寿命等方面的性能。

在锂离子电池的发展过程中,粘结剂的选择和性能优化将继续为电池的发展做出重要贡献。

粘结剂对锂离子蓄电池性能的影响

收稿日期 2004-06-27 作者简介 刘 伯 文( 1971 _ D 9 女 9 重 庆 市 人 9 博 士 生 9 主 要 研 究 方

向为锂离子蓄电池及相关材料0

结 剂 的 电 池 称 作 PVDF 系 电 池 0 本 文 只 对 负 极 采 用 水 性 粘 结 剂0

锂离子电池粘结剂选择难题,终于有人能讲明白了

锂离子电池粘结剂选择难题,终于有人能讲明白了粘结剂是锂离子电池极片的重要组成材料之一,是将电极片中活性物质和导电剂粘附在电极集流体上的高分子化合物,具有增强活性材料、导电剂和集流体间接触性以及稳定极片结构的作用,是锂离子电池材料中技术含量较高的附加材料。

研究表明,虽然粘结剂在电极片中用量较少,但粘结剂性能的优劣直接影响电池的容量、寿命及安全性。

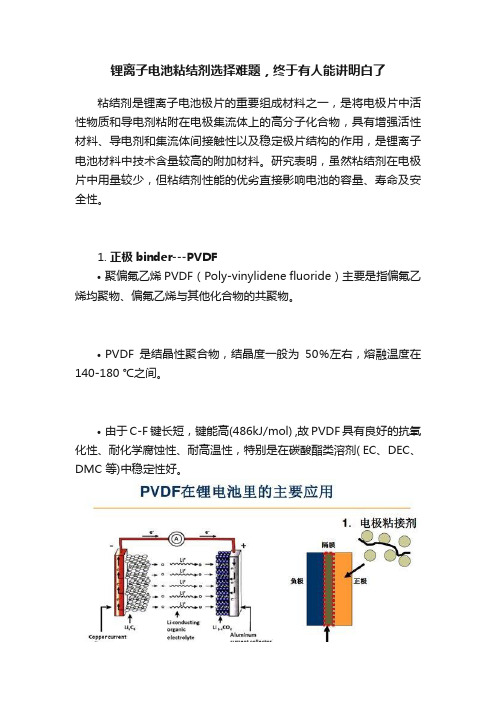

1.正极binder---PVDF•聚偏氟乙烯PVDF(Poly-vinylidene fluoride)主要是指偏氟乙烯均聚物、偏氟乙烯与其他化合物的共聚物。

•PVDF是结晶性聚合物,结晶度一般为50%左右,熔融温度在140-180 ℃之间。

•由于C-F键长短,键能高(486kJ/mol) ,故PVDF具有良好的抗氧化性、耐化学腐蚀性、耐高温性,特别是在碳酸酯类溶剂( EC、DEC、DMC 等)中稳定性好。

1.1 PVDF主要种类•均聚类PVDF,是VF2的均聚物,如HSV900, 5130等;•共聚物类PVDF,主要使用的是VF2(偏二氟乙烯)/HFP(六氟丙烯)的共聚物,如2801,LBG等。

1.2 PVDF合成方法通常由偏氟乙烯通过悬浮聚合或乳液聚合而成,反应方程式如下所示:CH2=CF2→(CH2CF2)n1.3 分子量对PVDF的影响•不同聚合度的VDF均聚物,其熔点温度差异不大;但PVDF分子量的大小会影响其在溶剂中的溶解难易程度。

•在一定分子量范围内,分子量的提高有助于粘结力和内聚力的提高;l改性对PVDF结晶度/溶胀度影响•掺杂的-HFP量越多,其结晶度越低,导致熔点相应降低;•结晶度降低,聚合物溶胀程度增大(甚至溶解)。

1.4 PVDF面临的问题与挑战过高分子量(>150W)对粘结力的提升效果不明显,但会造成更难溶解2. 负极binder---SBRSBR(丁苯橡胶乳液)由丁二烯及苯乙烯两种单体经自由基乳液聚合而成。

常用的锂离子电池SBR粘结剂除上述两种单体外,通常都引入了新的功能单体,用以提高其离子电导率或粘附力。

锂离子电池粘结剂总结ATLCATL

Ref

2 Solid content

N/A

Baking(105℃/2h)

Spec

3

D10

LPS

Ref

Physical and

4 5

Particle size

D50 D90

LPS

Ref

LPS

Ref

chemical 6

D99

LPS

Ref

properties of 7 PH

N/A

PH meter

Spec

binder 8 Viscosity

180°peel strength

Ref

16 Cohesion

N/A

180°peel strength

Ref

Electrode 17 Flexible

N/A

Peel off after winding on 1.5mm roll

Ref

18 Wettability in EL.

N/A

Disappear time

2 1C/1C @-5℃ TBD

V

V

V

6.2 Cycle life-Free

4 1C/1C @45/60℃

V

V

V

V

容量(图/表)/体积(THK)/ DCR(图)

6.3 Cycle life + 600N夹具

6 1C/1C@25/45/60℃

V

V

V

V

V

容量(图/表)/ DCR(图)

7 低温析锂试验(需拆解)

集流体(Al/Cu 箔)之间的粘结力。

Cohesion-180°剥离实验 极片内聚力主要指极片内部之间的粘

结力。

这是我看过锂电池粘结剂最全面的一篇文章!

这是我看过锂电池粘结剂最全面的一篇文章!青岛能源所在黏结剂领域取得进展图示电极黏结剂是锂离子电池中重要的辅助功能材料之一,虽然本身没有容量,在电池中所占的比重也很小,但却是整个电极的力学性能的主要来源,对电极的生产工艺和电池的电化学性能有着重要的影响。

除了一般的黏结剂所具有的黏接性能之外,锂离子电池电极黏结剂材料还需要能够耐受电解液的溶胀和腐蚀,以及承受充放电过程当中的电化学腐蚀作用,在电极的工作电压范围内保持稳定,因此可以用作锂离子电池电极黏结剂的聚合物材料并不多。

作者/锂博士团队审校/Ydnxke图片来源/青岛能源所目前得到广泛应用的锂离子电池黏结剂主要有三大类:聚偏氟乙烯(PVDF)、丁苯橡胶(SBR)乳液和羧甲基纤维素(CMC),此外以聚丙烯酸(PAA)、聚丙烯腈(PAN)和聚丙烯酸酯作为主要成分的水性黏结剂也占有一定市场。

PVDF是最先得到广泛应用的锂离子电池电极黏结剂,耐电化学腐蚀能力强,可应用于正极材料。

但PVDF需要用N-甲基吡咯烷酮(NMP)作为溶剂,回收溶剂的成本高,会对环境产生一定污染,因此在电位相对较低的石墨负极中通常使用水性的SBR和CMC黏结剂。

国内使用的PVDF黏结剂主要由欧日厂商提供,而水性黏结剂SBR和CMC则基本由日本厂商把持,具体厂商及其代表产品的牌号见下表主要的电极黏结剂中外厂商及其代表性产品随着国家对于环境保护和电池能量密度的要求不断提高,许多新型的黏结剂开始涌现。

一方面,为了响应愈加严格的环保政策,黏结剂厂商正加紧研发可用于正极材料的水性黏结剂。

而另一方面,为了进一步提高锂离子电池的能量密度,电池厂商也逐渐开始应用高镍正极材料和硅碳负极材料。

虽然硅材料具有超高的理论比容量、较低的放电电势等优势,是极具潜力的负极材料。

但是硅材料在嵌锂/脱锂的过程中的体积变化高达300%,即使与碳材料进行复合之后,其体积变化依然显著。

巨大的体积变化导致活性物质颗粒出现破碎、滑移等现象,并最终导致电极粉化、容量降低、循环寿命缩短。

PVDF性能及对锂电池性能的影响

剂柔韧性增加;但如果侧链太长,有时会导致分子链的纠缠,而使粘结剂的柔韧 性降低。如聚乙烯醇缩醛类粘结剂中,聚乙烯醇缩丁醛比聚乙烯醇缩甲醛的柔韧 性好;聚丙烯酸类粘结剂中,聚丙烯酸丁酯比聚丙烯酸甲酯的柔韧性好。

第十六页,编辑于星期四:十三点 三十三分。

第十三页,编辑于星期四:十三点 三十三分。

锂离子电池粘接剂

锂离子电池中的特点是伴随充放电过程, 锂在活性物质中的嵌入—脱出引起活性物质的 膨胀—收缩(如石墨的层间距变化达到10%一 11%),要求粘接剂对此能够起到缓冲作用。 锂离子电池的电极在干燥过程中加热温度最高 可以达到200℃,粘接剂必须能够耐受这样高 的温度。

用作3C产品蓄电池的电极粘结剂(包括镍镉、镍氢电池),目前隔板也可用 PVDF。近年来采用 PVDF 树脂制作的多孔膜、凝胶、隔膜等在锂二次电池中 应用,部分作为粘结剂涂在隔膜上,可以防止电解液腐蚀。锂离子电池是所有二 次电池中PVDF需求增长量最快的。随着动力电池、移动器材和通讯设备的生产 全面增长,PVDF在电池方面的消耗可能继续逐步上升,但是目前锂电池用PVDF 总体占比较小,附加值不高。

2、悬浮聚合

悬浮聚合制备PVDF的工艺流程说明如下:在配有搅拌的不锈钢高压釜内加 入一定量的去离子水和分散剂,密闭反应釜,抽真空,用氮气置换,再抽真空

,充人氮气,压力略高于大气压。搅拌,升温至50℃ ,压力到3.5 MPa。加 入部分单体及相应量的

引发剂和其他助剂,聚合反应开始。继续以一定速率加入单体和相应比例的引发剂及

第三页,编辑于星期四:十三点 三十三分。

其他含氟聚合物[]锂离子电池用PVDF粘结剂调研 资料.pdf

聚四氟乙烯PTFE

技术丨5大锂电池粘结剂性能分析解码

技术丨5大锂电池粘结剂性能分析解码粘结剂是浆料中重要的组分,粘结剂将各种颗粒粘接在一起,形成了具有粘附性的浆料,将其与金属箔紧密粘接在一起。

好的粘结剂,不仅有利于电池能量密度的提高,对于电池内阻也有明显的降低作用,对电池的电化学性能也具有重要的影响。

锂电池浆料是一个复杂的多相混合非牛顿型流体。

正极浆料由活物质、导电剂、粘结剂及溶剂组成。

目前市场化的锂电池正极材料包括钴酸锂、锰酸锂、磷酸铁锂和三元材料等产品,导电剂主要有炭黑、碳纳米管、导电石墨等,粘结剂分为水系和油系粘结剂,对应的溶剂有水系的去离子水和油系的NMP溶剂。

负极浆料由活物质、导电剂、粘结剂、增稠剂及溶剂去离子水等多相物质混合制成。

负极活物质主要是各类型的石墨、硅碳负极,导电剂和正极导电剂种类差不多(炭黑、CNT、VGCF等),目前市场上负极粘结剂一般选择对环境无污染的水系粘结剂如CMC、SBR、LA132等。

当负极材料采用钛酸锂时,粘结剂一般选择油系的PVDF,用NMP来作溶剂。

活物质、导电剂、溶剂对金属电极没有粘附性,故无法做成极片用于制备锂电池。

粘结剂是浆料中重要的组分,粘结剂将各种颗粒粘接在一起,形成了具有粘附性的浆料,将其与金属箔紧密粘接在一起。

好的粘结剂,不仅有利于电池能量密度的提高,对于电池内阻也有明显的降低作用,对电池的电化学性能也具有重要的影响。

从极片加工角度对粘结剂的性能要求主要有以下几点:1.能够长时间维持浆料粘度保持不变。

不会因为浆料放置导致其沉降,失效。

2.可溶解形成高浓度溶液,所需的汽化热较低。

3.碾压时容易成型且不会反弹。

4.具有柔性,在电极破裂时不会形成碎片。

粘结剂不仅关乎锂电池的制造工艺,而且对锂电池的电化学性能有着重要的影响,从电池性能角度来讲需要粘结剂具有这样的特点:1.能够很好的保持活物质的状态。

2.与金属箔具有良好的粘结性,不会因为电解液和充放电使用而剥离金属箔。

3.在较宽的电压范围内有良好的电化学稳定性。

锂电池胶粘剂产品标准

锂电池胶粘剂产品标准一、引言锂电池的正负极片需要使用粘结剂进行固定,而粘结剂可以分为有机粘结剂和水性粘结剂两种类型。

水性粘结剂因其环保、安全、低毒、易于加工等特点而受到广泛关注。

本文介绍了锂电池水性粘结剂常用的性能测试标准,以帮助锂电池生产企业对其材料的性能进行评估和优化。

二、测试项目及标准1. 干燥膜厚度干燥膜厚度是评估水性粘结剂的柔韧性和使用寿命的重要指标。

常用测试方法包括扫描电镜、光学显微镜等。

测试标准为GB/T 9264-2008《漆和清漆膜厚测量法》。

2. 附着力附着力是评估水性粘结剂与正负极片附着能力的重要指标。

一般采用横向撕裂试验或剥离试验等方法进行测试。

测试标准为GB/T 2792-1998《涂料及清漆膜附着力试验》。

3. 拉力拉力是评估水性粘结剂的强度和韧性的重要指标。

常用方法包括拉伸试验、剪切试验等。

测试标准为GB/T 528-2009《塑料拉伸试验方法》。

4. 剥离力剥离力是评估水性粘结剂与正负极片粘结强度的重要指标。

一般采用万能试验机进行测试。

测试标准为GB/T 6329-2006《铝箔粘合性能试验方法》。

5. 抗化学药品腐蚀性抗化学药品腐蚀性是评估水性粘结剂与电解液、正负极片等材料的兼容性和耐久性的重要指标。

常用测试方法包括浸泡试验、压缩试验等。

测试标准为GB/T 17622-2018《金属材料对化学药品腐蚀性的浸泡试验方法》。

三、总结锂电池水性粘结剂是锂电池生产中不可或缺的材料,而其中的性能则决定电池的质量和性能。

选用适合的测试方法,进行全面的水性粘结剂性能测试,可以帮助锂电池生产企业对其材料进行优化和改进,提升电池的质量和性能。

锂离子电池常用的粘结剂的种类作用及性能

锂离子电池常用的粘结剂的种类作用及性能

一、简介

锂离子电池粘结剂(Lithium-Ion Battery Adhesive)是指用于将锂离子电池的各种部件(电池芯、管芯、阴极板、阳极板、加热器等)粘合在一起,而且可以保证固定牢固以及防止因振动而产生损伤的一种粘结剂(adhesive)。

锂离子电池粘结剂(Lithium-Ion Battery Adhesive)具有优异的高分子特性,以及高的电学连接性能,可以保证高能量密度的锂离子电池的安全性,可以提高锂离子电池的可靠性,实现持久高性能,是锂离子电池的重要组成部分。

二、性能

1.耐温:锂离子电池粘结剂(Lithium-Ion Battery Adhesive)的耐热性或耐低温性是其关键性能之一,其耐热性或耐低温性取决于挥发溶剂类型、表面及形状、粘结体系的枝结构、粘结接触的表面力、以及粘结剂的构酯树脂的结构组成等,影响其导电行为和黏弹性能。

2.抗拉力:锂离子电池粘结剂(Lithium-Ion Battery Adhesive)的抗拉力特性是衡量粘结剂的性能的一个有效指标,其耐拉力以及拉伸强度的高低直接影响着电池的可靠性。

3.导电性:锂离子电池粘结剂(Lithium-Ion Battery Adhesive)的电导率是其关键性能之一,由于电池存在多层的结构,其导电性能要在不同结构层次得到有效的释放,以保证电池的稳定及安全性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

• 在电极中,粘结剂是用来将电极活性物质粘附在集流体上的高分子化合物。

它的主要作用是粘结和保持活性

物质,增强电极活性材料与导电剂以及活性材料与集流体之间的电子接触,更好地稳定极片的结构,对于在充放电过程中体积会膨胀/收缩的锂离子电池正负极来说,要求粘结剂对此能够起到一定的缓冲作用。

选择一种合适的锂离子电池粘结剂,要求其欧姆电阻要小,在电解液中性能稳定,不膨胀、不松散、不脱粉。

一般而言,粘结剂的性能,如粘结力、柔韧性、耐碱性、亲水性等,直接影响着电池的性能。

加人最佳量的粘结剂,可以获得较大的容量、较长的循环寿命和较低的内阻,这对提高电池的循环性能、快速充放能力以及降低电池的内压等具有促进作用。

因此选择一种合适的粘结剂非常重要。

•

• 粘度的测试对比

放电容量测试

从图上可以看出使用PVDF 粘结剂的极片,容量衰减很快,达到最大容量后,立即开始衰减,说明随着循环次数的增加,电极材料逐渐与集流体脱落。

而采用水性粘合剂的极片,循环性能明显好于PVDF ,35次循环以后,容量还能保持稳定。

循环性能,化成厚度的测试对比

W1到W3是SBR 系电池,P1到P3是PVDF 系电池

• 90度直角板弯折至开始脱落 • PVDF • 明胶 • SBR • 次数 • 13 • 17 • 19

从表一中可以看出,两种电池的容量保持率在前50周几乎没有差别,均在97%左右;在100周时,SBR系电池的容量保持率为94%左右,略低于PVDF系电池的95%:当循环达到300周时,SBR系电池的容量保持率只有85%左右,而PVDF系电池的容量保持率达到91%,相差6个百分点。

两种电池的循环容量保持能力都很优秀,但后者更为突出。

电压平台是指锂离子蓄电池以1 C 5A 恒流放电,从满电压(一般为4.2 V)状态放电到电压为3.6 V时的时间或容量。

表一中的数据采用3.6 V平台率一即1 C 5A恒流放电至3.6 V时的时间或容量占C 5A恒流放电至3.0 V时的总时间或总容量的百分数。

它反应了电池在3.6 V以上所能释放的能量,同时也在一定程度上反映了电池的大电流放电特性。

相同容量的电池,电压平台越高,则电池的有效使用时间更长。

从表一中可以看出,在第1周循环中SBR系电池的3.6 V平台率为88%,比PVDF系电池的89%低1个百分点;到第300周时,PVDF系电池的3.6 V平台率仍达到85%,而SBR系电池只有76%,相差9个百分点。

电池的膨胀是由电极活性材料的结构特点所决定的,但是其大小则主要与电极活性材料的性质、粘结剂的性质以及电极制作工艺等因素有关。

我们选用相同的电极活性材料和电极制作工艺,主要考察粘结剂的影响。

从图1可以看出,SBR系电池的膨胀厚度较小,且分布较窄,在0.2~0.3 mm之间;而PVDF系电池的膨胀厚度较大,且分布较宽,在0.3~0.7mm之间。

内阻的测试

电池的内阻与电池的荷电状态有关。

一般地,锂离子蓄电池的充电态内阻比放电态内阻小。

从图2中可以看出,SBR系电池和PVDF系电池的充电态内阻相当,均分布在34~36 mΩ之间;两种电池的放电态内阻也都在37 mΩ左右。

由此可知,SBR粘结剂和PVDF粘结剂对电池内阻的影响没有显著差别。

过充电性能的测试

电池编号电池性状描述

W4 电池壳体最高温度114℃,电池鼓肚,未开裂、未起火、未爆

炸。

W5 电池壳体最高温度82℃,电池鼓肚,未开裂、未起火、未爆炸

W6 电池壳体是高温度108 ℃,电池鼓肚.未开裂、未起火、未爆

炸。

P4 电池壳温度升至100 ℃时断路,126 ℃时爆炸。

P5 电池在Il7 ℃时爆炸,最高温度为134 ℃。

P6 电池在9O ℃时爆炸,最高温度为149 ℃。

注:W4~W6为SBR系电池.P4~P6 为PVDF系电池

•从表二、图三中可以看出,相同标称容量的两种电池以3 C 5A 倍率恒流过充电时,SBR系电池发生鼓肚,但没有爆炸、起火、破裂等现象发生,电池壳体的最高温度较低,在80~120℃之间。

电池充电到9.5 V后,能以该电压恒压充电,同时壳体温度从最高开始下降而PVDF系电池均发生了爆炸、冒烟、起火等现象,电池充电到9.5 v后,电压不能保持,继而发生短路,电池发生爆炸。

由此可知,相同标称容量的两种电池中,SBR 系电池的安全性能比PVDF系好。