微胶囊技术的应用及其发展_刘永霞

微胶囊技术及其应用

微胶囊技术及其应用微胶囊技术及其应用摘要:微胶囊是一门新兴的工艺技术,目前获得了广泛的关注,对微胶囊的开发技术和应用微胶囊技术都在不断发展。

本文从微胶囊化的方法及其在食品行业各个领域的应用出发,简要介绍了现在微胶囊技术的发展情况及其使用价值,为更好的了解和认识微胶囊技术打下了铺垫。

关键词:微胶囊技术、食品行业、展望人们对微胶囊的研究大约始于20世纪30年代,当时的美国人D.E.Wurster用物理方法制备了微胶囊,此后微胶囊技术不断发展[1],应用范围也从最初的无碳复写纸扩展到医药、食品领域、农药、饲料、涂料、油墨、粘合剂、化妆品、洗涤剂、光感材料、纺织等行业等[2]。

目前对微胶囊技术的研究在不断的发展,从微胶囊化的方法到微胶囊的各种应用都是国内外科学家关注的问题,特别是近年来随着人们对食品要求的不断提高,微胶囊技术成为食品行业一项极为重要和广泛应用的技术,本文立足与微胶囊技术在食品行业几个领域的应用,说明微胶囊技术在食品行业的最新应用进展,在一定程度上说明微胶囊技术在食品行业的发展展望,为更深刻的认识微胶囊技术提供了理论依据。

1 微胶囊的方法微胶囊化技术是指利用天然或者合成高分子材料,将分散的固体、液体、或者气体包裹起来,形成具有半透性或者密封胶囊的微小粒子的技术包裹的过程即为胶囊化,形成的微小粒子成为微胶囊,其大小一般为5~ 200微米不等,形状多样,取决于原料的制备方法,通常把构成微胶囊外壳的材料成为“壁材”或“包衣”,把包在微胶囊内部的物质称为“囊心”或“芯材”[3]。

一般可以将微胶囊化方法大致分为三类,即化学法、物理法和物理化学法[4]。

其中物理法是用物理和机械原理的方法制备微胶囊具有成本低、易于推广、有利于大规模连续生产等有点,在商业领域特别是药品、食品工业经常利用这种方法来制备微胶囊可以分为,喷雾干燥、喷雾凝冻、空气悬浮、真空蒸发沉积、静电结合、多空离心等[5];化学法主要是利用单体小分子发生聚合反应生成高分子成膜材料将囊心包覆,许多合成高分子的聚合反应都可以运用到微胶囊制备上,化学法包括,界面聚合、原位聚合、分子包裹、辐射包囊,目前通常使用的方法是界面聚合和原位聚合[6];物理化学方法是应用物理化学原理制备微胶囊的技术有,水相分离油相分离、囊心交换、挤压、锐孔、粉末床、溶化分散[7]。

试析微胶囊技术在纺织行业中的应用

试析微胶囊技术在纺织行业中的应用纺织行业一直是人类历史上的重要产业之一,随着科学技术的不断发展,各种新材料和新工艺层出不穷。

微胶囊技术是其中一种有着广泛应用前景的技术,其应用在纺织行业中可谓应用广泛,以下将就微胶囊技术在纺织行业的应用进行一定的分析。

微胶囊技术是一种将物质包覆在胶囊内部的技术,其中,胶囊的壳体单元可以完全由有机材料、无机材料或两者的混合材料构成。

这种技术的出现极大的改善了一些功能性材料在工业生产中的应用效果,为不少行业开启了更多的新应用领域,其中纺织行业更是受益者之一。

一、改善纤维材料的性能微胶囊技术可以将一些化学品、活性剂等被包裹在胶囊内部,这样的话,可以使这些物质充分发挥自身的性能,达到更好的效果。

例如,在纤维材料加工过程中,加入某些化学品可以起到污染、抗皱、柔软等作用,但是这些有害的物质可能会对环境和人体造成危害,采用微胶囊技术包裹后,就可以有效地避免这些问题。

在纤维材料中加入矿物质或其他有益物质,可以有效提高纤维材料的功能。

但是,这些添加物质的效果往往并不持久,可能会在洗涤或干燥等过程中损失掉,影响功能的持续性。

而微胶囊技术可以将这些添加物质包裹在胶囊内部,形成微胶囊,能够在纤维材料洗涤和使用中保持效果,提高纤维材料的使用寿命。

三、实现可控释放纤维材料中的某些成分可能需要特定条件下才能发挥其作用,例如,特定的温度、湿度、光线等等。

在此类情况下,如果直接搭配使用可能会导致部分成分在某些条件下无法发挥作用并被浪费。

在这种情况下,微胶囊技术可以解决这一问题,通过控制微胶囊的壳体受到的刺激,可以实现微胶囊内部有益成分的可控释放。

四、很好的保护性能有些纤维材料会受到外界的污染或损毁,因此在运输和使用过程中很容易受到损害。

微胶囊技术可以提供更高的保护性能,通过将有益物质包裹在胶囊内部,实现在污染、磨损或氧化等物理或化学介质下的保护。

综上所述,微胶囊技术在纺织行业中应用十分广泛,可以有效改善纤维材料的性能,提高其功能性持久性,实现可控释放并提供保护性能。

微胶囊技术的研究进展及在食品行业中的应用

微胶囊技术的研究进展及在食品行业中的应用摘要:文章介绍了微胶囊的基本组成,总结了得到微胶囊的方式,并且对微胶囊技术在食品方面的应用做了阐述,提出微胶囊技术目前所遇到的问题,并展望了微胶囊技术的广阔应用前景。

关键词:微胶囊;微胶囊技术;食品应用微胶囊技术是一种已获得世界最高组织认可的新型技术,而且是21世纪重点研究开发的、可在食品行业中广泛应用的加工技术。

微胶囊技术指的是将芯材(添加剂、油脂等)与乳化剂进行结合,再与适宜的壁材进行组合得到理想的微胶囊的一种新型技术[1]。

目前,微胶囊技术已较为成熟,因其工艺、设备、材料的不断完善,使其在食品方面的应用更为广泛。

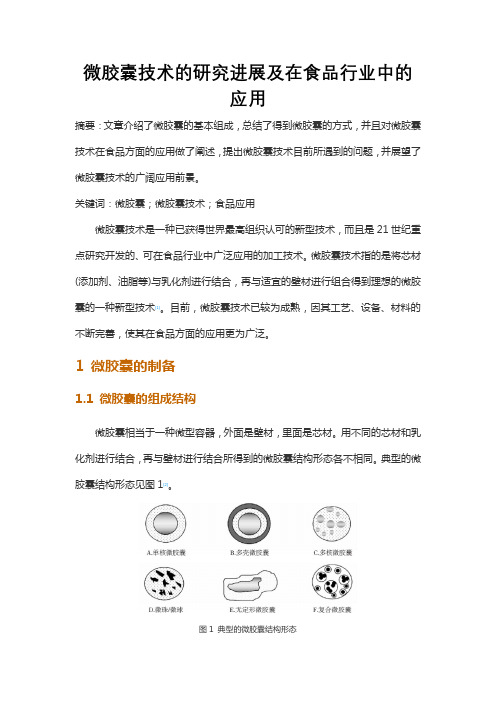

1 微胶囊的制备1.1 微胶囊的组成结构微胶囊相当于一种微型容器,外面是壁材,里面是芯材。

用不同的芯材和乳化剂进行结合,再与壁材进行结合所得到的微胶囊结构形态各不相同。

典型的微胶囊结构形态见图1[2]。

图1 典型的微胶囊结构形态Fig.1The typical microcapsule structure and morphology1.1.1 壁材在制备微胶囊时,选用合适的壁材是重中之重,能够决定是否制备出的微胶囊包埋率和稳定性都非常好。

理想壁材的主要特点是:芯材可以嵌入,而不影响其功能和含量;良好的成膜性能;良好的分散、乳化性能;无刺激性气味;有一定的强度和可塑性;使芯材在一定条件下可释放;有合适的粘度、溶解性和渗透性;无毒、价格适宜且易得到等。

一般情况下,用两种以及多种壁材进行包埋才能满足以上所有的特点。

除了必要的芯材和壁材外,有些微胶囊的制备需要添加适量的乳化剂来提高芯材的包埋率[3]。

乳化剂是制备微胶囊重要的物质之一,既有亲水性,又有亲油性,加入乳化剂防止油滴的聚集出现了油水界面。

例如,油脂先与乳化剂进行乳化,再用壁材包埋来得到微胶囊。

1.1.2 芯材微胶囊中通常用壁材包裹着的就是芯材,它通常由一种或者两种及以上的物质组成。

芯材的溶解度和壁材的溶解度必须不同,若是亲水性的芯材,则应该用亲水的壁材进行包埋;若是亲脂性的芯材,则最好选择疏水性的壁材来进行包埋[4]。

微胶囊技术的应用及其发展_刘永霞

收稿日期:2002-11-22第一作者简介:刘永霞(1973-),女,硕士研究生。

微胶囊技术的应用及其发展刘永霞,于才渊(大连理工大学化工学院工程研究室,辽宁大连 116012)摘 要:微胶囊化方法是功能性材料制备中一项重要的应用技术,近年来受到普遍关注。

本文中详细地介绍了几种重要的胶囊制备方法及其在食品、渔业、医药和生物化工领域的应用实例,指出了该技术的发展前景。

关键词:微胶囊;纳米微胶囊;功能材料中图分类号:T B34 文献标识码:A 文章编号:1008-5548(2003)03-0036-05Application and Recent Progressof Microencapsulation TechnologyLIU Yong -xia ,Y U Cai -yuan(School of Chemical Engineering ,Dalian University of Technology ,Dal ian 116012,China )A bstract :M icroencapsulation is an impor tant techmology of the production of functio nal powders ,and in recent y ears more and mo re attentin is paid to it .Several impo rtant microencapsula tio n technologies and applications in the field of food ,fish industiy ,medicine ,biochemical engineering ,et al .are introduced ,and the prog ress of microencapsulation technolog y is also pointed out .Key words :microcapsule ;nano -microcapsule ;functional materi -als微胶囊技术是指利用成膜材料将固体、液体或气体囊于其中,形成直径几十微米至上千微米的微小容器的技术[1]。

试析微胶囊技术在纺织行业中的应用

试析微胶囊技术在纺织行业中的应用

微胶囊技术是一种广泛用于纺织行业中的新工艺。

它通过将化学物质密封在微小的胶

囊中,使得它们在材料表面上形成一层薄膜,可以实现多种功能,如柔软性、耐水性、防皱、防潮等。

这些功能可以使纺织品具有更好的质量、舒适性和可持续性。

首先,微胶囊技术在纺织品柔软性方面的应用非常广泛。

由于纤维本身硬度较高、手

感较差,因此在纺织过程中会添加一定量的柔软剂来使其更加柔软、舒适。

然而,传统的

柔软剂容易被洗掉,导致纤维的柔软性大大降低。

微胶囊技术可以通过将柔软剂包裹在微

胶囊中,从而解决传统柔软剂容易洗掉的问题。

这也可以使得纺织品有更长的耐用性,减

少消费者的购买频率。

其次,微胶囊技术在纺织品耐水性方面的应用也十分广泛。

在日常生活中,纺织品通

常需要经过水洗。

但是,只有耐水性好的纺织品才能够在水中顺利洗涤。

微胶囊技术可以

在纤维表面形成一层防水膜,使纺织品具有更好的耐水性,并提高了耐用性。

此外,微胶囊技术在纺织品防皱方面的应用也可以使得纺织品具有更好的外观和延展性。

在纺织过程中,微胶囊可以被添加到纱线中,帮助纱线保持更好的延展性,在洗涤过

程中降低皱纹的产生,从而保持纺织品的干净和整洁。

最后,微胶囊技术也可以帮助纺织品防潮。

在潮湿的环境中,一些纤维容易吸收湿气,从而导致纤维内部水分过多,影响其质量和延展性。

微胶囊技术可以将防潮剂密封在胶囊中,形成一层防潮膜,避免水分进入纤维,提高纺织品在潮湿环境中的使用寿命。

试析微胶囊技术在纺织行业中的应用

试析微胶囊技术在纺织行业中的应用微胶囊技术是一种将药物、香料、颜料、酶等物质封装在微小的胶囊中,通过外界刺激释放出来的技术。

近年来,随着纺织行业的发展和技术的进步,微胶囊技术在纺织行业中的应用也逐渐增多。

微胶囊技术在纺织行业中的最主要应用之一就是功能面料。

通过将染色剂、抗菌剂、除臭剂等功能性物质封装在微胶囊中,将其添加到纺织品中,可以赋予纺织品各种特殊功能。

将抗菌剂封装在微胶囊中,添加到纺织品中,可以使纺织品具有抗菌功能,防止细菌滋生;将除臭剂封装在微胶囊中,添加到纺织品中,可以降低纺织品的气味;将染色剂封装在微胶囊中,可以使纺织品具有变色功能,根据不同的温度、湿度或光线强度而变色。

微胶囊技术还可以用于纺织品的功能修复。

纺织品经过长期使用或洗涤后,容易出现一些问题,比如起毛、起球、变形等。

通过在纺织品中添加一些修复剂,可以修复这些问题。

修复剂被封装在微胶囊中,当纺织品表面发生损伤时,胶囊破裂,修复剂释放出来填补损伤处,修复纺织品表面。

微胶囊技术还可以用于纺织品的防治。

在纺织品中添加防晒剂微胶囊,可以起到阻挡紫外线的作用,保护人体皮肤不受紫外线伤害;在纺织品中添加防虫剂微胶囊,可以防止纺织品被虫蛀;在纺织品中添加防水剂微胶囊,可以使纺织品具备防水功能,增加纺织品的使用寿命。

微胶囊技术还可以用于纺织品的时尚设计。

通过将颜料封装在微胶囊中,添加到纺织品上,可以赋予纺织品特殊的颜色效果。

在衣物上添加颜料微胶囊,当颜料微胶囊破裂时,可以释放出颜料,使衣物呈现出不同的颜色,实现衣物的变色效果。

微胶囊技术在纺织行业中的应用非常广泛,不仅可以赋予纺织品各种特殊功能,还可以修复和防治纺织品问题,同时也可以用于纺织品的时尚设计。

随着技术的进一步发展,微胶囊技术在纺织行业中的应用前景将更加广阔。

微胶囊的制备技术及其应用进展

1.2 化妆品微胶囊

目前,许多化妆品采用微胶囊技术是由于特殊需要,将化妆 品中某些原料包封起来,从而起到原料缓释、遮盖、助渗透等作 用。 1.3 洗涤用品微胶囊 洗涤剂中常含增白剂、漂白剂、去污剂、表面活性剂、纤维 柔软剂及蛋白酶等活性成分,这些活性成分都可作为芯材进行微 胶囊化处理,以保护敏感成分免受光、热、湿、氧化、紫外线的 负面影响或在贮存中引起的损失,便于加工、处理、包装和运输。

3 物理法

物理法是借助专门的设备通过机械搅拌的方式首 先将芯材和壁材混合均匀,细化造粒,最后使壁材 凝聚固化在芯材表面而制备微胶囊。根据所用设备 和造粒方式的不同,物理机械法制备微胶囊可采用 空气悬浮法( Wurster 法) 、喷雾法、静电结合法、溶 剂蒸发法、多孔分离法及真空镀膜法等。

3.1 空气悬浮法 该法是用流化床的强气流将芯材颗粒悬浮于空气 中,通过喷嘴将调成适当黏度的壁材溶液喷涂于微 粒表面,再提高气流温度使壁材溶液中的溶剂挥发, 从而使壁材析出而成囊。 3.2 喷雾法(包括喷雾干燥法和喷雾凝结法) 3.2.1 喷雾干燥法 喷雾干燥法先将囊心物分散在囊材的溶液中,再 喷入惰性热气流使液滴收缩成球形,进行干燥固化。 3.2.2 喷雾凝结法 喷雾凝结法是将囊心物分散于熔融的囊材中,再 喷于冷气流使之凝聚而成囊的方法。

微胶囊的制备方法通常根据性质、囊壁形成的机 制和成囊的条件分为化学法、物理化学法、物理法 等三大类。

1 化学法

化学法的优点在于可以有效地包覆疏水性物质或 疏水性大单体,且原料多样,可以制备不同类型的 微胶囊,主要包括界面聚合、原位聚合、辐射交联 法、锐孔法、细乳液聚合、悬浮聚合、及乳液聚合 等。

1.1 界面聚合法

2.4 溶剂—非溶剂法 在囊材溶液中加入一种对囊材不溶的溶剂(非溶 剂),引起相分离,而将药物包裹成囊的方法。 2.5 改变温度法

微胶囊的应用及研究进展

微胶囊的应用及研究进展摘要微胶囊技术近几年来在国内发展迅速,不仅制作工艺趋于成熟,应用也越来越广泛。

文章简要介绍了微胶囊的制备方法以及在各个领域的应用。

关键词微胶囊制备工艺应用微胶囊技术是一种利用天然或是合成的高分子材料,将固体、液体、甚至是气体物质包埋起来,形成具有半通透性或密封囊膜的微型胶囊技术。

形成的微小粒子称之为微胶囊。

微胶囊技术可以改善被包裹物质的物理性质,使活性成分与外界环境隔绝开来,增强稳定性,降低挥发性,延长保存期,此外还具有控制释放功能。

由于它的这些独特的优点,微胶囊技术在医药、香料、食品加工、纺织服装的领域都有深入的研究和应用。

微胶囊技术研究起步于20世纪30年代,美国人D.E.Wurster用物理方法以明胶为壁材在液体石蜡中制备鱼肝油形成明胶微胶囊,20世纪40年代末,微胶囊技术得到突破发展开始应用于药物制剂包衣,1954年美国的B.K.Green受到微胶囊在药物上的应用启发成功地将该技术应用于无碳复写纸的生产,并取得重大成果[1]。

近年来,微胶囊技术更是应用在香精缓释、新型染料、食品加工等繁多的行业及领域中。

1微胶囊壁材的分类微胶囊的壁材是构成囊的外壳。

不同的应用领域壁材也不尽相同,目前在微胶囊技术中常用的壁材主要有三类:天然高分子、半合成高分子材料以及全合成高分子材料。

选择壁材的原则是: 壁材能与芯材互相配伍,能性稳定耐高温, 耐磨擦, 耐挤压。

壁材要具有一定的渗透性、吸湿性、溶解性。

1.1天然高分子材料可以用作壁材的天然高分子材料主要有明胶、阿拉伯胶、虫胶、紫胶、淀粉、糊精、蜡、松脂、海藻酸钠、玉米朊等。

天然高分子材料一般都具有无毒,对环境危害小,稳定,易成膜等优点。

2.2 半合成高分子材料可以用作壁材的半合成高分子材料主要有缩甲基纤维素、甲基纤维素、乙基纤维素等。

半合成高分子材料则具有毒性小,粘度大,成盐后溶解度增加等优点,但是它易水解,不耐高温,需临时配制。

3.3 全合成高分子材料可以用作壁材的全合成高分子材料主要有聚乙烯、聚苯乙烯、聚丁二烯、聚丙烯、聚醚、聚脲、聚乙二醇、聚乙烯醇、聚酰胺、聚丙烯酰胺、聚氨酯、聚甲基丙烯酸甲酯、聚乙烯吡咯烷酮、环氧树脂、聚硅氧烷等。

试析微胶囊技术在纺织行业中的应用

试析微胶囊技术在纺织行业中的应用微胶囊技术是一种将固体、液体或气体包裹在微小的胶囊内部的技术。

随着纺织行业的发展,微胶囊技术在纺织行业中的应用也越来越广泛。

本文将对微胶囊技术在纺织行业中的应用进行试析。

在纺织行业中,微胶囊技术被广泛应用于功能性面料的制备中。

利用微胶囊技术可以将一些具有特殊功能的化学物质包裹在胶囊内部,然后通过加工手段将这些胶囊均匀地分布在面料中,从而赋予面料一些特殊的功能。

可以将抗菌剂、防水剂、防蚊剂等包裹在微胶囊内部,然后加工到面料中,使得面料具有抗菌、防水、防蚊等功能。

这种功能性面料在户外运动服装、床上用品等领域有着广泛的应用。

微胶囊技术还可以用于纺织品的染色和印花。

传统的染色和印花工艺会产生大量的废水和废液,对环境造成严重污染。

而利用微胶囊技术,可以将染料和印花浆料包裹在微胶囊内部,然后通过印花或者染色工艺将这些微胶囊均匀地分布在纺织品表面。

在使用过程中,微胶囊会逐渐破裂,释放出染料或者印花浆料,从而完成染色和印花的过程。

这种技术不仅可以减少对环境的影响,还可以实现纺织品的图案多变、色彩鲜艳,使得纺织品更加具有吸引力。

微胶囊技术还可以用于纺织品的防伪标识。

在纺织品市场中,假冒伪劣产品屡见不鲜,给消费者带来了巨大的困扰。

通过微胶囊技术,可以将具有特殊标识的化学物质包裹在微胶囊内部,然后加工到纺织品中。

这种特殊标识可以是颜色标识、荧光标识、甚至是具有特殊光学性质的标识。

只有通过特殊的手段才能破坏或者改变这些微胶囊内部的标识,从而达到防伪的目的。

这种技术可以有效地防止假冒伪劣产品的出现,保护消费者的权益。

微胶囊技术还可以用于纺织品的医疗保健领域。

可以利用微胶囊技术将一些保健成分包裹在微胶囊内部,然后加工到纺织品中,从而赋予纺织品一些特殊的医疗保健功能。

可以将抗菌成分、美容成分、药物成分等包裹在微胶囊内部,然后加工到纺织品中,使得纺织品具有抗菌、美容、治疗等功能。

这种纺织品可以用于医疗护理用品、美容保健用品等领域。

微胶囊的研制与应用进展

2 1 超临界流体技术制备微胶囊 超临界流体是一 . 种 温度 和压力 处 于临界 点 以上 的无 气 液界 面 区别且 兼 具液体性质和气体性质的物质相态。其具有特殊的溶 解 度 、 调变 的密 度 、 低 的黏度 和较 高 的传 质 速率 等 易 较 性 质 。特别是 近 几 年 和绿 色 化 学 紧 密 相 连 , 目前 受 到

收稿 日期 :0 20 -6 2 1 -10

按照传统的微胶囊分类方法 , 即根据涂层方法进 行分类 , 可以将微胶囊 的制备方法分为化学法、 相分离 法和物理法 , 传统 的微胶囊制备方法有溶剂蒸发法、 凝 聚法 、 面聚合 法 和 喷 雾 干燥 法 等 。这 些方 法 通 常 都 界 使用 有机 溶剂 , 因而 存 在有 机 溶 剂 在 产 品 中 的 残 留 和 污染 问题 , 且许 多方 法 的操 作 温度 相对 较 高 , 大多 热 对 敏性物质 , 如药物和生物制品等并不适用 。超临界流 体 微胶囊 化技 术就 不存 在这 样 的问题 。 2 2 溶剂 蒸发 法制 备微胶 囊 溶 剂蒸 发 法 , 称 干燥 . 又 浴 法 、 溶剂 法 、 液 固化 法 等 , 般 在 该 法 中用 作 微 脱 乳 一 胶囊 化介 质 的是水 或者 是挥 发性 油 。溶 剂蒸 发 法 既不 需 要提 高温 度 , 不需 要 相 分 离 剂 , W/ 也 从 O乳 液 液 滴 中相分 离形 成聚合 物壳 , 备 出微 胶 囊 , 可 以将 微胶 制 它 囊 的粒径尺寸控制在纳米范围内。 采用溶剂蒸发法制备微胶囊主要包括 4 个基本步 骤 : ①芯材料的结合 ; ②液滴形成 ; ③溶剂脱 除; 微 ④ 胶囊 的干 燥 与 回收 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

收稿日期:2002-11-22第一作者简介:刘永霞(1973-),女,硕士研究生。

微胶囊技术的应用及其发展刘永霞,于才渊(大连理工大学化工学院工程研究室,辽宁大连 116012)摘 要:微胶囊化方法是功能性材料制备中一项重要的应用技术,近年来受到普遍关注。

本文中详细地介绍了几种重要的胶囊制备方法及其在食品、渔业、医药和生物化工领域的应用实例,指出了该技术的发展前景。

关键词:微胶囊;纳米微胶囊;功能材料中图分类号:T B34 文献标识码:A 文章编号:1008-5548(2003)03-0036-05Application and Recent Progressof Microencapsulation TechnologyLIU Yong -xia ,Y U Cai -yuan(School of Chemical Engineering ,Dalian University of Technology ,Dal ian 116012,China )A bstract :M icroencapsulation is an impor tant techmology of the production of functio nal powders ,and in recent y ears more and mo re attentin is paid to it .Several impo rtant microencapsula tio n technologies and applications in the field of food ,fish industiy ,medicine ,biochemical engineering ,et al .are introduced ,and the prog ress of microencapsulation technolog y is also pointed out .Key words :microcapsule ;nano -microcapsule ;functional materi -als微胶囊技术是指利用成膜材料将固体、液体或气体囊于其中,形成直径几十微米至上千微米的微小容器的技术[1]。

微小容器被称为微胶囊,器壁被称为壁材或壳材,而其内部包覆的物质则称为芯材或囊芯。

含固体的微胶囊形状一般与固体相同,含液体或气体的微胶囊的形状一般为球形。

从不同的角度出发,微胶囊有多种分类方法:从芯材来看,分为单核和复核微胶囊;从壁材结构来分,可分为单层膜和多层膜微胶囊;从壁材的组成来看,分为无机膜和有机膜微胶囊;从透过性来讲,又分为不透和半透微胶囊,半透微胶囊通常也称为缓释微胶囊。

微胶囊具有保护物质免受环境的影响,降低毒性,掩蔽不良味道,控制核心释放,延长存储期,改变物态便于携带和运输,改变物性使不能相容的成分均匀混合,易于降解等功能[2~4]。

这些功能使微胶囊技术成为工业领域中有效的商品化方法。

美国的NRC 公司利用微胶囊技术于1954年研制成第一代无碳复写纸微胶囊[5~6],并投放市场,从此,微胶囊技术得到突飞猛进的发展。

1 微胶囊技术简介微胶囊技术从20世纪30年代发展至今已有60多年的历史。

随着新材料的不断出现,到目前为止,微胶囊化的方法已将近200种[7],但还没有一套系统的分类方法。

目前人们大致上将其分为:物理法、物理化学法和物理机械法[8]。

微胶囊化方法选择的依据主要是生产要求的粒子平均粒径、芯材及壁材的物理化学特性、微胶囊的应用场合、控制释放的机理、工业生产的规模及生产成本等。

本文主要介绍其中的锐孔-凝固浴法、凝聚相分离法、喷雾干燥法和流化床喷涂法。

之所以介绍这几种方法,主要是因为它们都适用于工业大规模生产。

锐孔-凝固浴法:是指将喷嘴喷出的微粒通过多联化而后形成微胶囊。

该法是Mabbs 于1940年和Rabbool 于1950年提出的[9]。

此法一般是以可熔(溶)性高聚物作原料包覆囊芯,而在凝固浴中(水或溶液)固化形成微胶囊,固化过程可能是化学反应,也可能是物理过程。

它采用的成膜材料多为褐藻酸钠、聚乙烯醇、明胶、蜡和硬化油脂等。

由于在凝固浴中发生固化反应,一般进行得很快,因此含有囊芯的聚合物壁膜在到达凝固浴之前预先形成,这就需要锐孔装置(滴管是其中最简单的一种)。

图1为该法流程图。

此项技术的关键除芯壁材的配比外,是否在凝固浴中加入搅拌也是相当重要的,如王显伦[9]在制第9卷第3期2003年6月中 国 粉 体 技 术China Powder Science and TechnologyVol .9No .3June 2003DOI :10.13732/j .issn .1008-5548.2003.03.011图1 锐孔-凝固浴制备微胶囊流程图备植物油微胶囊时,由于凝固浴中没有采用搅拌,使制的微胶囊成型效果不好,为薄片状。

锐孔成型是以液体形式落入固化液中,因此微胶囊的大小与锐孔有直接的关系。

锐孔一般在0.5mm 以上,因而所得到的微胶囊颗粒较大,包埋率低,但设备较简单,投资少、操作灵活。

喷雾干燥法:它是一种成本低,操作灵活,具有良好的产品质量,应用广泛的方法,所得的粒子直径一般在10~1600μm 之间。

此过程首先是将囊芯物质分散在含有壁材的溶液中形成油包水型(w /o )或水包油型(o /w )乳化液,乳化液通过气流雾化成液滴,均匀地分散于热气流中,使溶解壁材的溶剂迅速蒸发固化,将囊芯物质包覆在其中形成微胶囊。

这种方法适合于一些热敏性物质,因为雾滴在干燥室中停留时间很短,一般只有几秒钟,虽然入口温度有时近200℃,但由于液滴在蒸发过程中需要带走大量的热,使液滴只有在快要干时温度才略有上升,因此,对热敏性的核心影响不大。

图2为该法流程图。

图2 喷雾干燥法制备微胶囊的流程图 用此种方法制微胶囊,液滴的分散状况是影响产品性能的重要因素,因此乳化剂、分散剂、稳定剂的种类、用量以及机械搅拌的效果对微胶囊的粒度分布、壁膜厚度等有很大的影响。

凝聚相分离法:这是一种采用改变温度,在溶液中加入无机盐电解质或成膜材料的非溶剂,创造条件诱发两种成膜材料间相互结合等措施,使壁材和芯材混合液产生相分离的方法。

分离后的混合液,一个是壁材浓度高的富相,另一是壁材浓度低的贫相,形成的富相具有流动性,能够稳定地环绕在囊芯的周围而形成微胶囊。

根据分散介质的不同,凝聚相分离技术可分为水相分离法和油相分离法,而水相分离法又根据成膜材料的不同而分为复相凝聚法和单相凝聚法。

如果芯壁材的混合液中只有一种水溶性的高分子,利用加入非溶剂或电解质的方法使水溶性高分子从溶液中析出包覆在囊芯周围形成微胶囊的方法称为单相凝聚法,复相凝聚法则是利用两种带相反电荷的水溶性高分子电解质做成膜材料,在它们相互混合的过程中发生凝聚,从而使成膜材料在溶液中析出的方法。

所制得的颗粒经过滤、洗涤和干燥,形成可自由流动的分散的微胶囊颗粒。

图3(a )~(e )为凝聚相分离法制备胶囊的示意图。

这种制备微胶囊的工艺方便、简单、反应速度快、效果好,不需要昂贵复杂的设备,可以在常温下进行,避免了由于要求严格控制温度给操作带来的困难,但是成本较高。

用此种方法制得的微胶囊粒径在2~1200μm 之间。

比喷雾干燥法制得的微胶囊致密性要好,且颗粒直径相对较小。

流化床喷涂法:此法又称为空气悬浮包埋法。

它是由美国威斯康星大学D .E .Wurster 教授发明的,故通常又将这种方法称为Wurster 法[2、10]。

将囊芯颗粒置于流化床中,通入空气使囊芯分散悬浮在承载空气中,然后将溶解或熔化的壁材通过雾化喷头,喷洒在循环流动的囊芯粒子上,并沉淀于表面,经过反复多次循环,形成厚度适中均匀的壁膜。

根据壁材溶液加入流化床位置的不同,可有3种喷涂方法:顶端喷涂、底端喷涂和法向喷涂[2],如图3所示。

37 《中国粉体技术》2003年第3期 ·综述· 图3 凝聚相分离法制备微胶囊的过程(a)顶端喷涂 (b)法向喷涂 (c)底端喷涂图4 3种流化床喷涂法制备微胶囊的示意图 这3种方法各有利弊,其中顶端喷涂由于它的用途广,雾滴尺寸范围大的设备操作的简单性,已被广泛成功的用于食品工业。

法向喷涂是一种较新的喷涂技术,颗粒在3种力的作用下,在干燥室内做螺旋式运动,所得的产品质量比底端喷涂要好。

与其它两种方法相比,底端喷涂形成的膜厚不均一,喷涂后大颗粒的膜较小颗粒的膜要厚。

流化床喷涂法在包覆芯材的过程中壁材分布均匀,从而减少了壁材的用量,包埋率可高达98%~99%,但所得的颗粒较大,粒径一般在50~5000μm之间,它可成功地对大小不同、形状不规则的固体颗粒进行包埋。

2 微胶囊技术的应用微胶囊技术从提出到现在虽然只有几十年的时间,但是目前已得到了广泛的应用。

从最初的药物包覆和无碳复写纸扩展到食品添加剂、农药、医药、饲料、涂料、粘合剂、印刷、催化剂、液晶、纺织等各个领域无不留有微胶囊的痕迹[11~14]。

2.1 微胶囊技术在渔业方面的应用 在渔业生产中,以前主要以捕捞为主,近年来随着渔业的发展逐步转变为养殖业为主,但由于生物饵料有限,限制了养渔业的发展,因此对开发新型饲料提出了更高的要求,现今已开发出微胶囊化人工合成的饵料[15~16]。

如M.Yufera以混合维生素、乳化肽、胳朊、水解鱼蛋白、糊精的混合物为芯材,用表面聚合反应技术制成鱼饲料微胶囊,也有研究者以喷雾干燥法制备鱼饲料,但是这种方法由于溶剂的快速蒸发,使表面膜的致密性差,要想得到致密性较好的微胶囊产品,还可以在微胶囊化后再进行表面涂层。

人工合成饵料不仅含有幼苗所需的营养成分,具有一定的保存期,而且在水中它还满足幼苗的口径(10~500μm),具有分散性和浮游性,进食前不溶解进食后在酸性消化液下,迅速溶解,被幼苗消化吸收。

这种微胶囊对于研究幼苗对营养物质的需求38 ·Review· C hina Pow der Science and Technology2003No.3也是有效的,根据幼苗生长的不同时期、不同环境,适当地调节芯材的组成和含量,使其更适合幼苗的生长需要[15]2.2 在食品工业中的应用微胶囊技术在食品及调味品方面的应用十分广泛。

长期以来,人们都是将天然香辛料直接加入菜肴调味,而有些香辛料如花椒、大料等,由于本身的特性决定了它在菜肴中不能被充分利用,造成了很大的浪费,同时又给使用带来了许多的不利。

在科学技术突飞猛进的今天,人们对调味品提出了更高的要求,要求使用方便,易于携带,储存时间长。

从香辛料中提取的挥发性油是承味主体,为了减少它的挥发氧化,多采用喷雾干燥法制备微胶囊的技术将其转变为固体粉末,如花椒油微胶囊、大蒜油微胶囊等[17~18],Thevenet,F[19]等人研制的柑橘微胶囊, Rosenberg M[20]研制的酯微胶囊,他们均采用阿拉伯胶为壁材。