7.5.2R-2焊接过程控制记录d

关键过程和特殊过程控制程序

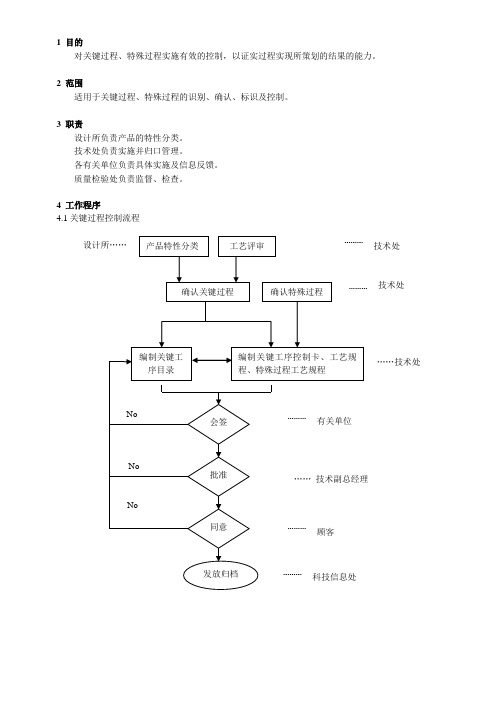

1 目的对关键过程、特殊过程实施有效的控制,以证实过程实现所策划的结果的能力。

2范围适用于关键过程、特殊过程的识别、确认、标识及控制。

3 职责设计所负责产品的特性分类。

技术处负责实施并归口管理。

各有关单位负责具体实施及信息反馈。

质量检验处负责监督、检查。

4 工作程序4.1关键过程控制流程5 管理要求5.1 特性分类设计所按GB190-86《特性分类》对产品特性实施分类,确定产品的关键特性、重要特性。

1)划分特性类别的程序a)设计所在设计评审中,需对产品进行特性分析,编制“特性分析报告”(R7.9-1),并按要求进行审签;b)根据“特性分析报告”(R7.9-1)确定的产品关键特性、重要特性,按Q/6E161.07《产品图样编制规则》的规定在产品图样上标注特性分类符号,并将其内容纳入“关键件、重要件项目明细表”、“关键特性、重要特性明细表”,并经顾客审签。

2)特性分类的动态管理设计所应根据产品研制情况,对产品特性分类进行动态管理,必要时重新编制“特性分析报告”(R7.9-1),其编号在原编号后增加以英文字母为序列的版本号,按要求进行审签后对产品图样上标注的特性分类符号进行调整,并对“关键件、重要件项目明细表”、“关键特性、重要特性明细表”进行更新。

5.2 关键过程的确定1)技术处根据产品图样及设计所编制的“特性分析报告”,并结合产品工艺特点,将下列工序定为关键工序:a)关键特性、重要特性形成的工序;b)关键成件、重要成件的入厂验收工序;c)对产品性能有较大影响且难以直接检测的一般特性形成的工序;d)加工难度大,质量不稳定,原材料昂贵,出废品后经济损失较大的工序。

2)技术处在编制产品工艺路线(研制方案或车间分工表)后,编制“关键工序目录”(R7.9-2)和“关键工序目录卡”(R7.9-3)的同时编制关键工艺规程及关键工序控制卡片。

试验室根据“关键工序目录”(R7.9-2)和“关键工序目录卡”(R7.9-3)编制关键工序控制卡片。

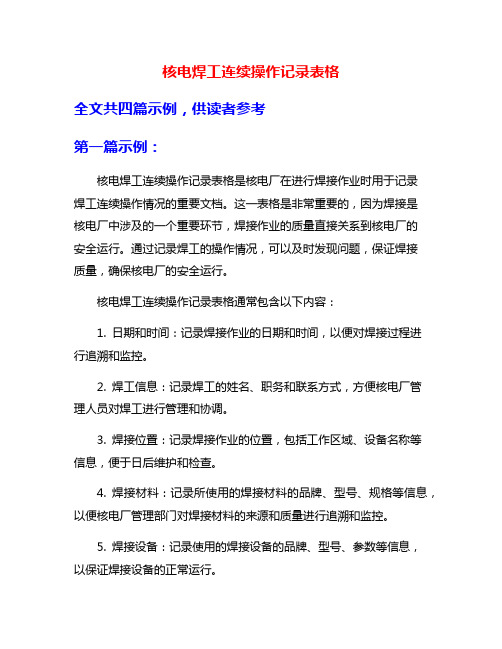

核电焊工连续操作记录表格

核电焊工连续操作记录表格全文共四篇示例,供读者参考第一篇示例:核电焊工连续操作记录表格是核电厂在进行焊接作业时用于记录焊工连续操作情况的重要文档。

这一表格是非常重要的,因为焊接是核电厂中涉及的一个重要环节,焊接作业的质量直接关系到核电厂的安全运行。

通过记录焊工的操作情况,可以及时发现问题,保证焊接质量,确保核电厂的安全运行。

核电焊工连续操作记录表格通常包含以下内容:1. 日期和时间:记录焊接作业的日期和时间,以便对焊接过程进行追溯和监控。

2. 焊工信息:记录焊工的姓名、职务和联系方式,方便核电厂管理人员对焊工进行管理和协调。

3. 焊接位置:记录焊接作业的位置,包括工作区域、设备名称等信息,便于日后维护和检查。

4. 焊接材料:记录所使用的焊接材料的品牌、型号、规格等信息,以便核电厂管理部门对焊接材料的来源和质量进行追溯和监控。

5. 焊接设备:记录使用的焊接设备的品牌、型号、参数等信息,以保证焊接设备的正常运行。

6. 焊接工艺:记录所采用的焊接工艺,包括焊接方法、焊接电流、焊接电压、焊接速度等信息,确保焊接作业符合规范要求。

8. 焊接人员签名:焊工在完成焊接作业后需要在表格上签字确认,表示已经按照规范进行了焊接作业。

9. 管理人员确认:焊接作业完成后,管理人员需要对焊接作业进行确认,包括检查焊接质量、签字确认等。

第二篇示例:核电焊工连续操作记录表格为了确保核电站设备的安全运行,核电焊工在进行焊接作业时需要严格按照相关规定和操作流程进行操作。

为了记录焊接工作的实施情况,制定了核电焊工连续操作记录表格,以便对焊接过程进行监控和管理。

本文将介绍核电焊工连续操作记录表格的内容和填写要点。

一、表格内容1. 项目信息:记录焊接作业的项目名称、设备类型、工作地点等基本信息。

2. 工作人员信息:记录参与焊接作业的工作人员的姓名、工号、职务等信息。

3. 焊接材料信息:记录使用的焊接材料的型号、规格、批次等信息。

5. 焊接参数:记录焊接过程中的焊接参数,包括焊接电流、焊接电压、焊接速度等信息。

管道焊接工作记录

5G

GTAW

95

11

4

22

38

/

6 5096

5G

GTAW

95

11

4

22

38

/

7 5096

5G

GTAW

95

11

4

22

38

/

8 5096

5G

GTAW

95

11

4

22

38

/

9 5096

5G

GTAW

95

11

4

22

38

/

10 5096

5G

GTAW

95

11

4

22

38

/

11 5096

5G

GTAW

95

11

4

22

38

/

11

4

10 5096

5G

GTAW

95

11

4

11 5096

5G

GTAW

95

11

4

12 5096

5G

GTAW

95

11

4

13 5096

5G

GTAW

95

11

4

14 5096

5G

GTAW

95

11

4

15 5096

5G

GTAW

95

11

4

16 5096

5G

GTAW

95

11

4

φ32×3 06Cr19Ni10

环境条件

温度℃ 湿度%

管线规格/

φ57×3.5 06Cr17Ni12Mo2

热处理控制程序

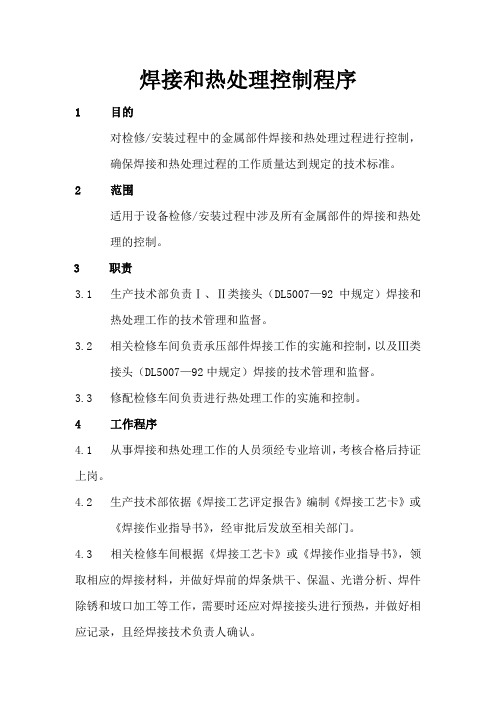

焊接和热处理控制程序1 目的对检修/安装过程中的金属部件焊接和热处理过程进行控制,确保焊接和热处理过程的工作质量达到规定的技术标准。

2 范围适用于设备检修/安装过程中涉及所有金属部件的焊接和热处理的控制。

3 职责3.1生产技术部负责Ⅰ、Ⅱ类接头(DL5007—92中规定)焊接和热处理工作的技术管理和监督。

3.2 相关检修车间负责承压部件焊接工作的实施和控制,以及Ⅲ类接头(DL5007—92中规定)焊接的技术管理和监督。

3.3 修配检修车间负责进行热处理工作的实施和控制。

4 工作程序4.1从事焊接和热处理工作的人员须经专业培训,考核合格后持证上岗。

4.2生产技术部依据《焊接工艺评定报告》编制《焊接工艺卡》或《焊接作业指导书》,经审批后发放至相关部门。

4.3相关检修车间根据《焊接工艺卡》或《焊接作业指导书》,领取相应的焊接材料,并做好焊前的焊条烘干、保温、光谱分析、焊件除锈和坡口加工等工作,需要时还应对焊接接头进行预热,并做好相应记录,且经焊接技术负责人确认。

4.4 施焊过程控制:4.4.1 施焊人员按《焊接工艺卡》或《焊接作业指导书》进行焊接。

4.4.2 焊口焊完后应进行清理,经自检合格后在焊缝附近打上焊工本人代号钢印,并填写《焊接记录卡》。

4.4.3 施焊完毕后,由焊接质量检验人员进行外观质量检查,检查结果记录于《焊接质量检验报告》。

4.4.4 外观检查合格后,对规程要求需进行焊后热处理的焊接接头,由生产技术部通知修配车间进行热处理;不需热处理的焊接接头,直接进行无损探伤检查。

4.5 热处理过程:4.5.1 热处理人员接到生产技术部的通知后,按照《热处理工艺卡》或《焊接作业指导书》中有关热处理工艺的要求,进行焊后热处理并记录。

4.5.2 热处理后由热处理人员通知焊接质量检验人员,检验人员按《电力建设施工及验收技术规范火力发电厂焊接篇》有关硬度检验要求进行焊缝硬度值检查,结果填写于《焊接质量检验报告》。

2022年内审员考试题汇总

ISO/TS16949:过程措施培训测试题姓名部门得分单位名称(总分:100,时间:120 分钟)第一部分判断题(每题1 分,共10 分)1. 过程FMEA 假定所设计旳产品可以满足设计规定。

()2. 供应商也必须满足生产件同意程序旳规定。

()3. 供应商质量体系旳开发仅限制造供方。

()4. 变差是过程旳单个输出之间不可防止旳差异。

()5. SPC 必需在持续旳受控生产过程中才能应用。

()6. 你厂采购部在与原材料供应商签订采购协议前,委派你去参与对该厂旳质量管理体系进行审核,这种审核应当是第三方审核。

()7. 试验室范围是指试验室可以测试旳试验项目范围()。

8. ISO/TS16949:技术规范规定假如由组织旳总部负责产品设计,可以删除7.3 条文中产品设计开发内容。

()9. 测量系统分析只合用于测量可以反复旳测量系统。

()10.所有工序都必须进行过程能力分析。

()第二部分:选择题(每题0.5 分,共40 题,20 分)(一)FMEA 测试题:(共8 题)1.FMEA 进行旳时间是:[ ]1)产品/过程出现失效时。

2)新产品/过程设计时3)产品/过程修改设计时4)顾客提出埋怨、投诉时5)(1)+(2)6)(2)+(3)7)(3)+(4)2.FMEA 是一项:[ ]1)质量工程师旳工作2)小组旳工作3)设计师自己旳工作4)生产工人旳工作3.如下哪项不是产品旳功能?[ ]1)零件旳防腐蚀2)转向力合适3)噪声4)电路短路4.如下哪项不是制造/装配过程失效模式? [ ]1)特性超过政府法规规定2)接受不合格旳零件3)空气粉尘超过国标4)未经培训上岗5)(1)+(3)6)(2)+(4)7)(1)+(3)+(4)5.失效旳后果应当从如下几方面考虑[ ]1)对产品安全和政府法规符合性旳影响2)对下一道工序及后序工序旳影响3)对汽车性能和寿命旳影响4)对操作者和设备旳安全性旳影响5)对主机厂6)以上都是6.下列三种过程控制措施,应优先选用哪一种?[ ]1)制止失效原因/机理旳发生或减少其发生旳概率2)查明失效原因/机理3)查明失效模式7.如下哪种状况应优先采用措施?[ ]1)S=9,O=3,D=3 2)S=3,O=9,D=3 3)S=3,O=3。

焊接过程记录与检查表

. . .. . .

焊接过程记录与检查表(环焊缝)

.. .专业. .

说明:1―记录频率:每隔2小时/次。

2―检验人员检查操作者是否按操作者自检记录表容执行

.. .专业. .

. . .. . .

焊接过程记录与检查表(角焊缝)

.. .专业. .

说明:1――记录频率:每隔2小时/次。

2――检验人员检查操作者是否按操作者自检记录表容执行

.. .专业. .

说明:1――记录频率:每隔2小时/次。

2――检验人员检查操作者是否按操作者自检记录表容执行.. .专业. .

. . .. . .

焊接过程记录与检查表(闪光对接焊)

.. .专业. .

说明:1――记录频率:每隔2小时/次。

2――检验人员检查操作者是否按操作者自检记录表容执行.. .专业. .

. . .. . .

焊接过程记录与检查表(电阻对接焊)

.. .专业. .

说明:1――记录频率:每隔2小时/次。

2――检验人员检查操作者是否按操作者自检记录表容执行.. .专业. .。

焊接管理记录(过程)-中英

塔段号 Tower Segment No.

钢板 焊缝 厚度 编号 (mm) Weldin Plate g Seam Thickne No. ss

焊接前施工确认 Confirmation before Welding CO2打底焊 FCAW for Backing Weld 焊材批号 Batch Number of Welding Materials 焊丝 Welding Wires

焊接管理记录

Records of Welding Management

塔段编号 Tower Segment No. 管理者 Responsible Person QC确认 QC Confirmation

填写说明: 1.CO2打底焊焊缝厚度4~6mm,焊缝表面无缺陷。确认焊缝符合要求后在 CO2打底焊打钩确认。 2.焊接区域20mm范围无油、锈、水、氧化渣等杂质,相对湿度大于 90%时,烤枪加热焊缝区域, 确认这些焊缝周边环境后在焊缝周边环境 处打钩确认。 3.预热温度,按照规定预热,在焊接前确认温度并填写实测温度。层间温度为焊接过程中最高温度。

填写说明: 1.CO2打底焊焊缝厚度4~6mm,焊缝表面无缺陷。确认焊缝符合要求后在 CO2打底焊打钩确认。 2.焊接区域20mm范围无油、锈、水、氧化渣等杂质,相对湿度大于 90%时,烤枪加热焊缝区域, 确认这些焊缝周边环境后在焊缝周边环境 处打钩确认。 3.预热温度,按照规定预热,在焊接前确认温度并填写实测温度。层间温度为焊接过程中最高温度。

HWE-JL-QC-02-005-2017

焊接材料 Welding Materials

Illustration: 焊丝 1.As for FCAW, weld thickness should be 4~6mm and weld surface should be without defects. Put a tick in the "FCAW for Backing Welding Wires Weld" column after qualified confirmation of welding seam. 2. Grease, rust, water, oxidizing slag and other debris shouldn't exist in 20mm radius around welding area. When relative hum idity is bigger than 90%, heating torch is needed for welding area. Put a tick in the "Surrounding Environment of Welding Seam" after 焊剂 qualified confirmation of surrounding environment. Welding Flux 3. Preheating work should be according to relevant regulations. Inspectors need to confirm temperature and fill in actural va lue before welding. Interpass temperature should be the highest temperature during welding process.

焊接过程与检验记录表

产品名称:

规格型号:

产品编号:

序号

流程

检验项目和记录

作业者

检查者

日期

ቤተ መጻሕፍቲ ባይዱ备注

签字

结果

签字

结果

1

焊前确认

焊丝焊条确认:OK/NO

焊接材质确认:OK/NO

焊接部位表面质量:OK/NO

2

衬套焊接

焊接方式:

焊缝外观质量:OK/NO

焊接无损检测:OK/NO

焊缝返修次数:返修质量:OK/NO

3

接管法兰焊接

焊接方式:

焊缝外观质量:OK/NO

垂直度:OK/NO

高度:OK/NO

法兰对正:OK/NO

焊缝返修次数:返修质量:OK/NO

4

地脚、堵块、滚轮支架等其他焊接

焊接方式:

焊缝质量:OK/NO

焊接尺寸符合图纸要求:OK/NO

焊缝返修次数:返修质量:OK/NO

焊接过程与检验记录表

接管法兰焊接

焊接方式:

焊缝外观质量:OK/NO

垂直度:OK/NO

高度:OK/NO

法兰对正:OK/NO

焊缝返修次数:返修质量:OK/NO

4

地脚、堵块、滚轮支架等其他焊接

焊接方式:

焊缝质量:OK/NO

焊接尺寸符合图纸要求:OK/NO

焊缝返修次数:返修质量:OK/NO

焊接过程与检验记录表

板式换热器焊接过程与检验记录表

产品名称:

规格型号:

产品编号:

序号

流程

检验项目和记录

作业者

检查者

日期

备注

签字

结果

签字

结果

1

焊前确认

焊丝焊条确认:OK/NO

焊接材质确认:OK/NO

焊接部位表面质量:OK/NO

2衬套焊接Fra bibliotek焊接方式:焊缝外观质量:OK/NO

焊接无损检测:OK/NO

焊缝返修次数:返修质量:OK/NO

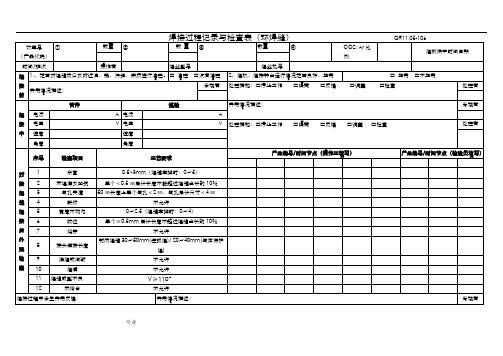

焊接过程质量控制记录卡ok

产品名称

评定编号

焊缝

接头

简图

零件名称

焊接位置

母材牌号

焊机型号

母材规格

电源种类

焊接方法

焊

层

焊

道

层间温度℃

电

流

A

电

压

V

焊接速度

焊条(焊丝)

焊

剂

钨极

直径

氩气流量(L/min)

牌号

规格

批号

正面

背面

焊缝外观质量检查

焊缝编号

焊缝宽度差

咬边

焊缝加强高

焊脚高度

焊姓名

工钢号

施焊

日期

要求

实测

要求

实测

要求

实测

要求

实测

≤3

内

t≦0.5L<1源自0B<10%内0-15%δs

且≤4

内

内

外

外

外

外

≤3

内

t≦0.5

L<100B<10%

内

0-15%δs

且≤4

内

内

外

外

外

外

≤3

内

t≦0.5

L<100B<10%

内

0-15%δs

且≤4

内

内

外

外

外

外

≤3

内

t≦0.5

L<100B<10%

内

0-15%δs

且≤4

内

内

外

外

外

外

≤3

内

t≦0.5

L<100B<10%

内

0-15%δs

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

焊接过程控制记录

编码:7.5.2R-2编号:

设备名称

排烟风机

规格型号

零部件

外壳体焊接

钢材厚度

10mm

焊条直径

Ф3.2mm

电流

160A操作人日期Fra bibliotek08年5月10日

质量缺陷预防

流焊

焊瘤

夹渣

气孔

裂缝

咬边

倒角

去渣

√

√

√

√

√

√

√

√

注:无缺陷打“√”,异常打“╳”。

自检人:专检人:判定:

焊接过程控制记录

编码:7.5.2R-2编号:

外壳体焊接

钢材厚度

10mm

焊条直径

Ф3.2mm

电流

160A

操作人

日期:08年6月10日

质量缺陷预防

流焊

焊瘤

夹渣

气孔

裂缝

咬边

倒角

去渣

√

√

√

√

√

√

√

√

注:无缺陷打“√”,异常打“╳”。

自检人:专检人:判定:

焊接过程控制记录

编码:7.5.2R-2编号:

设备名称

规格型号

零部件

钢材厚度

mm

焊条直径

Фmm

电流

A

操作人

日期:年月日

质量缺陷预防

流焊

焊瘤

夹渣

气孔

裂缝

咬边

倒角

去渣

注:无缺陷打“√”,异常打“╳”。

自检人:专检人:判定:

焊接过程控制记录

编码:7.5.2R-2编号:

设备名称

规格型号

零部件

钢材厚度

mm

焊条直径

Фmm

电流

A

操作人

日期:年月日

质量缺陷预防

流焊

焊瘤

夹渣

气孔

裂缝

咬边

倒角

去渣

注:无缺陷打“√”,异常打“╳”。

设备名称

防火阀

规格型号

零部件

壳体焊接

钢材厚度

10mm

焊条直径

Ф3.2mm

电流

160A

操作人

日期:08年5月15日

质量缺陷预防

流焊

焊瘤

夹渣

气孔

裂缝

咬边

倒角

去渣

√

√

√

√

√

√

√

√

注:无缺陷打“√”,异常打“╳”。

自检人:专检人:判定:

焊接过程控制记录

编码:7.5.2R-2编号:

设备名称

排烟风机

规格型号

零部件