压力机液压系统.doc

200T液压机液压系统设计

摘要本设计为200T液压机液压系统。

液压系统主要由主缸运动、顶出缸运动等组成。

本文重点介绍了液压系统的设计。

通过具体的参数计算及工况分析,制定总体的控制方案。

经方案对比之后,拟定液压控制系统原理图。

液压系统选用插装阀集成控制系统,插装阀集成控制系统具有密封性好,通流能力大,压力损失小等特点。

为解决主缸快进时供油不足的问题,主机顶部设置补油油箱进行补油。

主缸的速度换接与安全行程限制通过行程开关来控制;为了保证工件的成型质量,液压系统中设置保压回路,通过保压使工件稳定成型;为了防止产生液压冲击,系统中设有泄压回路,确保设备安全稳定的工作;本系统应用的电气控制系统,便于对系统进行控制,可以实现半自动控制,可以实现过载保护,保证系统正常运行。

此外,本文对液压站进行了总体布局设计,对重要液压元件进行了结构、外形、工艺设计。

通过液压系统压力损失和温升的验算,本文液压系统的设计可以满足压力机顺序循环的动作要求,能够实现塑性材料的锻压、冲压、冷挤、校直、弯曲等成型加工工艺。

关键词:液压系统;液压机;毕业设计AbstractThis paper design for the bolster press of hydraulic machines. Mainframe mainly by the motion of master cylinder and the motion of cylinder head out of components etc. This paper focuses on the hydraulic system design.Through specific parameters and hydraulic mechanic situation analyzes, formulation of a master control program. By contrast,developed hydraulic control system diagram. Hydraulic systems use cartridge valve integrated control system,integrated cartridge valve control system has good sealing, flow capacity, small pressure loss characteristics etc.To solve the master cylinder express entered the shortage of oil supply in the top of the mainframe installed oil tank. Master cylinder for the speed of access restrictions and security through the trip exchanging to control switches. To ensure the quality of the work-piece molding, in the hydraulic system installed packing loop through packing work-piece stability molding; To prevent hydraulic shocks, pressure relief system with a loop to ensure that this equipment can be a safe and stable work. This system applicate electricity control system, to facilitate the system of control, we can achieve semi-automatic control and achieve overload protection, ensure normal operation system. In addition, the paper hydraulic station on the overall layout of the key components of the hydraulic structure、shape、technique for a specific design.By the loss of hydraulic system pressure and temperature checked. Hydraulic system is designed to meet the hydraulic action sequence and cycle requirements can be achieved by forging plastic materials, stamping, cold extrusion, straightening,bending, and other molding processes.KeyWords: hydraulic system, bolster press, graduation design目录摘要..................................................................................................................................................... Abstract (I)1 绪论 01.1 液压传动系统概况 01.1.1 液压传动技术的发展与研究动向 01.1.2 我国液压系统的发展历程 (1)1.1.3 液压传动技术的应用 (2)1.2 液压机的概况 (2)1.3 液压机的发展 (3)2 200T液压机液压系统设计 (5)2.1 液压系统设计要求 (5)2.1.1 液压机负载确定 (5)2.1.2 液压机主机工艺过程分析 (5)2.1.3 液压系统设计参数 (5)2.2 液压系统设计 (5)2.2.1 液压机主缸工况分析 (5)2.2.2 液压机顶出缸工况分析 (8)2.3 液压系统原理图拟定 (10)2.3.1 液压系统供油方式及调速回路选择 (10)2.3.2 液压系统速度换接方式的选择 (11)2.3.3 液压控制系统原理图 (11)2.3.4 液压系统控制过程分析 (12)2.3.5 液压机执行部件动作过程分析 (13)2.4 液压系统基本参数计算 (15)2.4.1 液压缸基本尺寸计算 (15)2.4.2 液压系统流量计算 (17)2.4.3 电动机的选择 (19)2.4.4 液压元件的选择 (21)2.5 液压系统零部件设计 (22)2.5.1 液压机主缸设计 (22)2.5.2 液压机顶出缸设计 (27)2.5.3 液压油管选择 (29)2.5.4 液压油箱设计 (31)2.6 液压系统安全稳定性验算 (32)2.6.1 液压系统压力损失验算 (32)2.6.2 液压系统温升验算 (36)3 200T液压机电气系统设计 (38)3.1 电气控制概述 (38)3.2 液压机电气控制方案设计 (38)3.2.1 液压机电气控制方式选择 (38)3.2.2 电气控制要求与总体控制方案 (38)3.3 液压机电气控制电路设计 (39)3.3.1 液压机主电路设计 (39)3.3.2 液压机控制电路设计 (39)3.3.3 电气控制过程分析 (40)结论 (42)参考文献 (43)致谢 (44)附录A 液压机使用说明书 (45)1 绪论1.1液压传动系统概况1.1.1液压传动技术的发展与研究动向液压传动是一种以液体作为工作介质,以静压和流量作为主要特性参数进行能量转换传递和分配的技术手段。

压力机液压系统的设计给定参数表

压力机液压系统的设计给定参数表一、设计背景压力机是一种常用的工业设备,广泛应用于各个行业,包括汽车制造、金属加工、塑料成型等领域。

液压系统是压力机的核心部件之一,其设计参数的选择对于压力机的性能和工作效率具有重要影响。

本文将针对压力机液压系统的设计给定参数进行详细阐述。

二、设计参数表根据压力机液压系统的设计要求,下面是一份常见的设计参数表:1. 工作压力:设计压力是指液压系统在正常工作条件下所需要的最大压力。

该参数取决于压力机的工作负荷和加工要求,一般在设计过程中可以根据经验值进行选择。

2. 油缸直径:油缸直径是指液压缸内部的有效工作直径。

该参数对于压力机的工作力和稳定性具有重要影响,一般需要根据工作负荷和工作速度进行合理选择。

3. 油缸行程:油缸行程是指油缸从一个极限位置到另一个极限位置的总位移。

该参数直接决定了压力机的工作范围和工作效率,一般需要根据加工要求和工作空间进行合理选择。

4. 油泵流量:油泵流量是指液压系统每单位时间内输送的液压油的体积。

该参数决定了液压系统的工作速度和响应能力,一般需要根据工作负荷和工作速度进行合理选择。

5. 油泵功率:油泵功率是指液压泵所需要的输入功率。

该参数取决于液压系统的工作压力和流量,一般需要根据系统的实际工作条件进行合理选择。

6. 油液粘度:油液粘度是指液压系统所使用的液压油的黏度。

该参数对于液压系统的摩擦损失和工作效率具有重要影响,一般需要根据工作温度和工作条件进行合理选择。

7. 油液温度:油液温度是指液压系统工作时液压油的温度。

该参数对于液压系统的稳定性和寿命具有重要影响,一般需要根据工作环境和工作条件进行合理选择。

8. 控制方式:控制方式是指液压系统的控制方式,包括手动控制、自动控制、电子控制等。

该参数取决于压力机的工作要求和操作方式,一般需要根据实际情况进行选择。

以上是压力机液压系统设计给定参数表的一些常见内容,这些参数的选择将直接影响到液压系统的性能和工作效率。

压力机液压系统的电气控制设计

压力机液压系统的电气控制设计压力机液压系统的电气控制设计是现代工业生产中不可或缺的一部分。

它负责对压力机的液压系统进行控制,使其能够按照预定的步骤和要求进行工作。

在实际的电气控制设计中,需要考虑到压力机液压系统的特点和要求,合理选择控制元件和控制方式,确保系统的安全可靠性和工作效率。

首先,在压力机液压系统的电气控制设计中,需要充分考虑系统的安全性。

液压系统具有高压、高温、高能量等特点,如果控制不当,容易造成安全事故。

因此,需要选用具有高可靠性的控制元件和安全保护装置,如液压阀、传感器和安全阀等,以确保系统在异常情况下能够及时停止工作,避免发生事故。

其次,在电气控制设计中,需要考虑到压力机液压系统的工作效率。

为了提高系统的工作效率,可以选用先进的变频控制技术,通过调整电动机的转速和工作负荷,达到节能的目的。

此外,还可以采用并联控制和顺序控制等技术手段,对液压系统进行集中控制,提高系统的整体工作效率。

此外,还应根据压力机的工作特点和要求,合理选择控制方式和控制元件。

对于小型压力机,可以采用手动控制,通过手动操作开启液压阀来实现液压系统的控制。

对于大型压力机,可以采用自动控制,通过PLC(可编程逻辑控制器)或DCS(分散式控制系统)等中央控制器,将系统各个部分进行集中控制和管理。

在电气控制设计中,还需要考虑到压力机液压系统的自动化程度。

随着信息技术的快速发展,压力机液压系统的自动化程度不断提高。

可以利用现代集成电路技术和传感器技术,实现压力、温度、流量等参数的自动检测和调节,提高系统的自动化程度和控制精度。

最后,在电气控制设计中,还应考虑到液压系统的维护和故障排除。

对于大型压力机液压系统,可以设置合适的远程监控和故障诊断系统,通过网络传输故障信息,及时发现和排除故障,提高系统的可靠性和可维护性。

总之,压力机液压系统的电气控制设计是一个复杂而重要的工作,需要考虑到系统的特点和要求,合理选择控制方式和控制元件,确保系统的安全可靠性和工作效率。

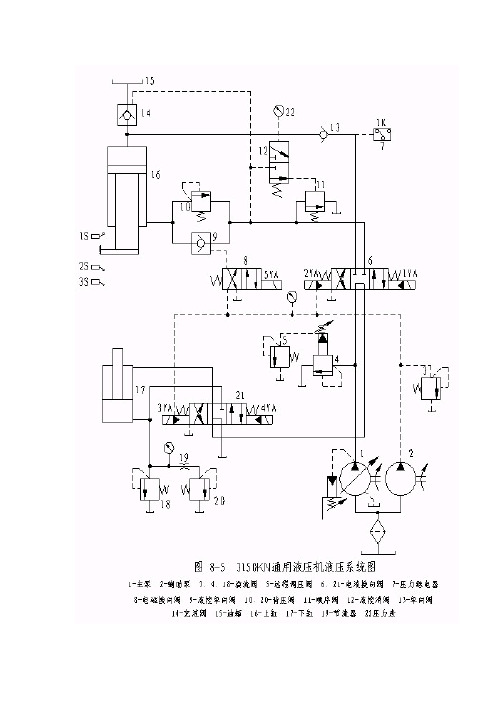

通用液压机系统图

通用液压机系统说明1)启动按下启动按钮,主泵1和辅助泵2同时启动,此时系统中所有电磁铁均处于失电状态,主泵1输出的油经电液换向阀6中位及阀21中位流回油箱(处于卸荷状态),辅助泵2输出的油液经低压溢流阀3流回油箱,系统实现空载启动。

2)上液压缸快速下行按下上缸快速下行按钮,电磁铁1YA、5YA得电,电液换向阀6换右位接入系统,控制油液经电磁阀8右位使液控单向阀9打开,上缸带动上滑块实现空载快速运动。

此时系统的油液流动情况为进油路主泵1→换向阀6右位→单向阀13→上缸16上腔。

回油路上缸16下腔→液控单向阀9→换向阀6右位→换向阀21中位→油箱。

由于上缸竖直安放,且滑块组件的重量较大,上缸在上滑块组件自重作用下快速下降,此时泵1虽处于最大流量状态,但仍不能满足上缸快速下降的流量需要,因而在上缸上腔会形成负压,上部油箱15的油液在一定的外部压力作用下,经液控单向阀14(充液阀)进入上缸上腔,实现对上缸上腔的补油。

3)上缸慢速接近工件并加压当上滑块组件降至一定位置时(事先调好),压下行程开关2S后,电磁铁5YA 失电,阀8左位接入系统,使液控单向阀9关闭,上缸下腔油液经背压阀10、阀6右位、阀21中位回油箱。

这时,上缸上腔压力升高,充液阀14关闭。

上缸滑块组件在泵1供油的压力油作用下慢速接近要压制成型的工件。

当上缸滑块组件接触工件后,由于负载急剧增加,使上腔压力进一步升高,压力反馈恒功率柱塞变量泵1的输出流量将自动减小。

此时系统的油液流动情况为进油路主泵1→换向阀6右位→单向阀13→上缸16上腔。

回油路上缸16下腔→背压阀10→换向阀6右位→换向阀21中位→油箱。

4)保压当上缸上腔压力达到预定值时,压力继电器7发出信号,使电磁铁1YA失电,阀6回中位,上缸的上、下腔封闭,由于阀14和13具有良好的密封性能,使上缸上腔实现保压,其保压时间由压力继电器7控制的时间继电器调整实现。

在上腔保压期间,主泵1经由阀6和21的中位后卸荷。

工作报告 液压压力机的液压系统分析实训报告

液压压力机的液压系统分析实训报告液压压力机的液压系统分析实训报告液压气动实验报告课程名称:液压与气动实验项目:填写下面给出的实验名称实验时间:xx-12-15、xx-12-16、xx-12-17实验组号:1组:1-10号;2组:11-20号;3组:21-30号;4组:31-40号;5组:41-实验地点:工程215实验报告中的实验过程、实验结果部分写思考题。

实验一液压泵拆装一、实验目的理解常用液压泵的结构组成及工作原理;掌握的正确拆卸、装配及安装连接方法;掌握常用液压泵维修的基本方法。

二、实验工具实习用液压泵:齿轮泵。

工具:内六方扳手,固定扳手、螺丝刀、卡簧钳等。

三、思考题1.齿轮泵由哪几部分组成?各密封腔是怎样形成?2.齿轮泵的困油现象的原因及消除措施。

3.齿轮泵中存在几种可能产生泄漏的途径?为了减小泄漏,该泵采取了什么措施?4.齿轮、轴和轴承所受的径向液压不平衡力是怎样形成的?如何解决?5.单作用叶片泵与双作用叶片泵有什么区别?实验二液压阀拆装一、实验目的1.了解方向阀、压力阀、流量阀等的结构特点;2.熟悉各阀的主要零部件;3.熟悉各种液压阀的工作原理。

二、实验器材直动式溢流阀、直动式顺序阀、先导式溢流阀、干式电磁换向阀、手动换向阀、单向阀等各种液压阀,拆装工具等。

三、实验过程1.拆开液压阀,取出各部件;2.分辨各油口,分析工作原理;3.比较各种阀的异同;4.按拆卸的相反顺序装配各阀。

四、思考题1.画图并说明直动式溢流阀的工作原理。

2.如果先导式溢流阀主阀芯阻尼孔堵塞,液压系统会出现什么故障?为什么?3.比较直动式溢流阀、直动式顺序阀的异同。

实验三液压基本回路演示一、实验目的1.了解小型基本回路实验台的构造和各元件的连接关系;2.阅读分析液压原理图;3.阅读分析各回路原理图,熟悉各回路的组合。

二、实验器材实验室小型基本回路实验台。

实验原理如下图所示。

三、实验过程1.了解小型基本回路实验台的构造;2.分析各回路原理,并与实物相对应;3.分析系统总原理图,并与实物相对应;4.启动操作,观察换向回路、调压回路、调速回路工作过程。

压力机液压系统的组成

压力机液压系统的组成压力机液压系统是由多个组成部分构成的,主要包括以下几个组成部分:1.液压液体(HydraulicFluid):液压系统中的工作介质,通常为特定的液压油。

液压液体具有良好的黏度、抗氧化性能和耐高温性能,以确保系统正常运行和传递压力。

2.液压泵(HydraulicPump):液压系统的动力源,用于提供流体的压力和流量。

液压泵将液压液体从储液器中吸入,并通过增加压力将其推送到系统中的其他元件。

3.液压储液器(HydraulicReservoir):用于储存液压液体的容器。

液压储液器可以平衡液压系统的液位、冷却油温并吸收液体中的气体。

4.液压阀(HydraulicValves):用于控制液压系统中的压力、流量和方向的设备。

液压阀可以根据需要打开或关闭流通路径,实现液压系统中的各种功能,如压力调节、流量控制、方向控制等。

5.液压缸(HydraulicCylinder):将液压能转化为机械能的设备。

液压缸由活塞、缸体和密封件组成,根据液压系统的压力作用,使活塞在缸体内做直线运动,产生推力或拉力。

6.液压马达(HydraulicMotor):将液压能转化为旋转机械能的装置。

液压马达根据液压系统提供的液压流量和压力,在其内部产生旋转运动,从而驱动相应的机械设备。

7.液压管道(HydraulicPipework):用于输送液压液体的管道系统。

液压管道连接液压泵、阀门、缸体等液压元件,以确保液体的流通和传递。

8.过滤器和冷却器(FiltersandCoolers):用于保护液压系统免受污染和过热的设备。

过滤器可以过滤掉液压液体中的杂质和固体颗粒,保持系统的清洁。

冷却器则用于降低液压液体的温度,以防止系统过热。

以上是压力机液压系统的主要组成部分,它们相互配合,共同实现液压能的转换和传递,以完成各种工作任务。

每个组成部分都起着重要的作用,缺一不可。

液压压力机液压课程设计说明书

目录一、任务书 (3)二、指导教师评阅表 (4)三、设计内容 (5)(一) (5)(二) (6)(三) (13)(四) (19)(五) (23)(六) (25)四、设计小结 (26)五、参考资料 (27)蚌埠学院本科课程设计评阅表机械与电子工程系2011级机械设计制造及自动化专业(班级):11机制 1 班学生姓名孙明祥学号51101014017课题名称液压压力机指导教师评语:指导教师(签名):2014年月日评定成绩(一)压力机液压系统工况液压机技术参数:(1)主液压缸(a)负载制力压:压制时工作负载可区分为两个阶段。

第一阶段负载力缓慢地线性增加,达到最大压制力的10%左右,其上升规律也近似于线性,其行程为4 mm (压制总行程为10 mm)第二阶段负载力迅速线性增加到最大压制力27×105 N,其行程为6 mm。

回程力(压头离开工件时的力):一般冲压液压机的压制力与回程力之比为5~10,本压力机取为5,故回程力为F h = 5.2×105 N。

移动件(包括活塞、活动横梁及上模)质量=4000 kg。

(在实际压力机液压系统的设计之前,应该已经完成压力机的结构设计,这里假设已经设计完成压力机的机械结构,移动件的质量已经得到。

)(b)行程及速度快速空程下行:行程S l = 300 mm,速度v1=20 mm/s;工作下压:行程S2 = 6 mm,速度v2=1 mm/s。

快速回程:行程S3 = 310 mm,速度v3=18 mm/s。

(2)顶出液压缸(a)负载:顶出力(顶出开始阶段)F d=3.6×105 N,回程力F dh = 2×105 N。

(b)行程及速度;行程L4 = 120 mm,顶出行程速度v4=55 mm/s,回程速度v5=120 mm/s。

液压缸采用V型密封圈,其机械效率ηcm=0.91。

压头起动、制动时间:0.2 s。

设计要求。

本机属于中小型柱式液压机,有较广泛的通用性,除了能进行本例所述的压制工作外,还能进行冲孔、弯曲、较正、压装及冲压成型等工作。

液压压力机工作原理

液压压力机工作原理

液压压力机是利用液压传动原理实现的一种机械设备。

其工作原理如下:

1.液压系统:液压压力机主要由液压系统组成,液压系统由液压泵、液压站、液压缸、油管等组成。

液压泵通过输送液压油将能量转化为液压能,液压站则对液压油进行过滤、冷却和压力调节等处理。

2.液压缸:液压压力机利用液压缸产生力来实现工作。

液压缸由液压缸筒、活塞等组成。

当液压泵通过供油系统将液压油输送到液压缸中时,液压油将推动活塞产生力,将力传递给工作件。

3.强制偶合系统:液压压力机通过强制偶合系统,将液压缸产生的力传递给工作件。

强制偶合系统由输油管、阀门等组成,通过控制阀门控制液压缸的动作,使其根据需要对工作件施加相应的压力。

4.控制系统:液压压力机的工作通过控制系统实现。

控制系统由电气控制柜、控制按钮等组成。

操作人员通过控制按钮对液压压力机进行控制,包括控制液压缸的前进、后退、停止等动作。

总结起来,液压压力机的工作原理就是通过液压系统产生的液压能转化为液压缸的力,再通过强制偶合系统实现对工作件的

压力施加,最终通过控制系统对液压压力机进行控制。

液压压力机具有结构简单、工作稳定等特点,适用于各种加工场合。

小型压力机的液压系统设计说明书

毕业设计(论文)题目小型压力机的液压系统设计系别专业班级学号姓名指导教师完成时间评定成绩教务处制年月日摘要作为现代机械设备实现传动与控制的重要技术手段,液压技术在国民经济各领域得到了广泛的应用。

与其他传动控制技术相比,液压技术具有能量密度高﹑配置灵活方便﹑调速范围大﹑工作平稳且快速性好﹑易于控制并过载保护﹑易于实现自动化和机电液一体化整合﹑系统设计制造和使用维护方便等多种显著的技术优势,因而使其成为现代机械工程的基本技术构成和现代控制工程的基本技术要素。

液压压力机是压缩成型和压注成型的主要设备,适用于可塑性材料的压制工艺。

如冲压、弯曲、翻边、薄板拉伸等。

也可以从事校正、压装、砂轮成型、冷挤金属零件成型、塑料制品及粉末制品的压制成型。

本文根据小型压力机的用途﹑特点和要求,利用液压传动的基本原理,拟定出合理的液压系统图,再经过必要的计算来确定液压系统的参数,然后按照这些参数来选用液压元件的规格和进行系统的结构设计。

小型压力机的液压系统呈长方形布置,外形新颖美观,动力系统采用液压系统,结构简单、紧凑、动作灵敏可靠。

该机并设有脚踏开关,可实现半自动工艺动作的循环。

关键词:液压系统; 过载保护; 机电液一体化Hydraulic system design of small pressesABSTRACTAs one of the modern machinery equipment transmission and control important technical means, hydraulic technology in the field of national economy has been widely used. Compared with other transmission control technology, hydraulic technology has high energy density, flexible and convenient configuration, large speed range, rapid and smooth work ability, easy to be controlled and overload protection, easily realized automation and electromechanical integration ,system integration design ,easy maintenance in manufacturing operation and other significant advantages in technology , which make it become the basic technology of modern mechanical engineering and the basic technologyof modern control engineering.The hydraulic press and pressure machine is the main equipment for molding plastic injection and repressing material formation, such as stamping, bending, flanging, metal sheet drawing, etc. Also it can be engaged in the adjustment, the mounting indentation, the grinding wheel formation, the swaging metal parts formation, the plastic products and the powder products suppressed formation. This article according to the usage, characteristics and requirements of the purposes of the YB32-150 type hydraulic pressure press machine uses the basic principle of hydraulic transmission, draws up a reasonable hydraulic system and undergoes the necessary calculation to determine the parameters of hydraulic system which determine to choose hydraulic components and system structure of the specification. The hydraulic system of YB32-150 hydraulic pressure press Machine is rectangular arrangement .its' external appearance is new and original beautiful, the driving force system adopts hydraulic pressure system that makes the structure simple and compact, the action quick and reliable. This machine is equipped with the foot switch which can realize the semiautomatic craft movement circulation.Keywords: hydraulic system, overload protection, electromechanical integration目录第一章前言 (1)1.1液压传动的发展概况 (6)1.2液压传动在机械行业中的应用 (7)1.3 液压机的发展及工艺特点 (8)1.4液压系统的基本组成 (9)第二章小型压力机的液压系统原理设计 (10)2.1液压压力机的基本结构 (10)2.2 工况分析 (11)2.2.1负载循环图和速度循环图的绘制 (12)2.3拟定液压系统原理图 (13)2.3.1确定供油方式 (13)2.3.2自动补油保压回路的设计 (13)2.3.3 释压回路的设计 (14)2.4液压系统图的总体设计 (15)2.4.1主缸运动工作循环 (16)2.4.2顶出缸运动工作循环 (17)第三章液压系统的计算和元件选型 (17)3.1 确定液压缸主要参数 (17)3.1.1液压缸内径D和活塞杆直径d的确定 (18)3.1.2液压缸实际所需流量计算 (19)3.2液压元件的选择 (19)3.2.1确定液压泵规格和驱动电机功率 (19)3.2.2阀类元件及辅助元件的选择 (21)3.2.3 管道尺寸的确定 (23)3.3液压系统的验算 (26)3.3.1系统温升的验算 (26)第四章液压缸的结构设计 (28)4.1 液压缸主要尺寸的确定 (28)4.2 液压缸的结构设计 (30)第五章液压集成油路的设计 (32)5.1液压油路板的结构设计 (33)5.2液压集成块结构与设计 (34)5.2.1液压集成回路设计 (34)5.2.2液压集成块及其设计 (34)第六章液压站结构设计 (36)6.1 液压站的结构型式 (36)6.2 液压泵的安装方式 (36)6.3液压油箱的设计 (37)6.3.1 液压油箱有效容积的确定 (37)6.3.2 液压油箱的外形尺寸设计 (38)6.3.3 液压油箱的结构设计 (38)6.4液压站的结构设计 (41)6.4.1 电动机与液压泵的联接方式 (41)6.4.2 液压泵结构设计的注意事项 (41)6.4.3 电动机的选择 (42)第七章总结 (43)参考文献 (44)第一章前言1.1液压传动的发展概况液压传动和气压传动称为流体传动,是根据17世纪帕斯卡提出的液体静压力传动原理而发展起来的一门新兴技术,是工农业生产中广为应用的一门技术。

液压系统(完整)介绍

液压系统(完整)介绍一、液压系统的基本概念液压系统,是一种利用液体传递压力和能量的动力传输系统。

它主要由液压泵、液压缸(或液压马达)、控制阀、油箱、油管等部件组成。

液压系统广泛应用于各类机械设备中,如挖掘机、起重机、汽车制动系统等,其优势在于结构紧凑、输出力大、操作简便。

二、液压系统的工作原理液压系统的工作原理基于帕斯卡原理,即在密闭容器内,液体受到的压力能够大小不变地向各个方向传递。

具体来说,液压系统的工作过程如下:1. 液压泵:将机械能转化为液体的压力能,为系统提供动力源。

2. 液压缸(或液压马达):将液体的压力能转化为机械能,实现直线或旋转运动。

3. 控制阀:调节液体流动方向、压力和流量,实现对液压系统的控制。

4. 油箱:储存液压油,为系统提供油源。

5. 油管:连接各液压部件,传递压力和能量。

三、液压系统的分类1. 水基液压系统:以水作为工作介质,具有环保、成本低等优点,但易腐蚀金属、密封性能较差。

4. 气液联动液压系统:以气体和液体为工作介质,结合了气压传动和液压传动的优点,适用于特殊场合。

四、液压系统的关键部件详解1. 液压泵:作为液压系统的“心脏”,液压泵负责将低压油转化为高压油,为整个系统提供动力。

常见的液压泵有齿轮泵、叶片泵和柱塞泵等。

每种泵都有其独特的特点和适用范围,选择合适的液压泵对系统的性能至关重要。

2. 液压缸:液压缸是系统的执行元件,它将液压油的压力能转化为机械能,实现直线往复运动或推送力量。

根据结构不同,液压缸可分为活塞式、柱塞式和膜片式等。

3. 控制阀:控制阀是液压系统的“大脑”,它负责调节和分配液压油流动的方向、压力和流量。

常用的控制阀包括方向阀、压力阀和流量阀等,它们共同确保系统按照预定的要求稳定运行。

4. 滤清器:液压油中的杂质会对系统造成损害,滤清器的作用就是过滤液压油中的杂质,保护系统的正常运行。

合理选择和使用滤清器,对延长液压系统寿命具有重要意义。

五、液压系统的优势与应用1. 优势:力量大:液压系统能够实现大范围的力矩放大,轻松完成重物搬运等任务。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录一液压系统原理设计 (1)1 工况分析 (1)2拟定液压系统原理图 (4)二液压缸的设计与计算 (6)1 液压缸主要尺寸的确定 (6)2 液压缸的设计 (7)三液压系统计算与选择液压元件 (10)1 计算在各工作阶段液压缸所需的流量 (10)2 确定液压泵的流量,压力和选择泵的规格 (10)3 液压阀的选择 (12)4 确定管道尺寸 2 液压缸的设计 (12)5 液压油箱容积的确定 (12)6 液压系统的验算 (12)7 系统的温升验算 (15)8 联接螺栓强度计算 (16)四设计心得 (17)五参考文献 (17)一 液压系统原理设计1 工况分析设计一台小型液压压力机的液压系统,要求实现:快速空程下行—慢速加压—保压—快速回程—停止工作循环。

快速往返速度为3m /min ,加压速度为40-250mm /min ,压制力为300000N ,运动部件总重力为25000N ,工作行程400mm ,油缸垂直安装,设计压力机的液压传动系统。

液压缸所受外负载F 包括五种类型,即:F= F 压 + F 磨 +F 惯+F 密+G式中:F 压-工作负载,对于液压机来说,即为压制力; F 惯-运动部件速度变化时的惯性负载;F 磨-导轨摩擦阻力负载,启动时为静摩擦阻力。

液压缸垂直安装,摩擦力相对于运动部件自重,可忽略不计; F 密-由于液压缸密封所造成的运动阻力; G - 运动部件自重。

液压缸各种外负载值 1) 工作负载:液压机压制力F 压=300000N2) 惯性负载:N t g V G F 20.255103.08.9325000≈⨯⨯=∆∆=惯 3) 运动部件自重:G =25000N4) 密封阻力F 密=0.1F (F 为总的负载)5) 摩擦力液压缸垂直安装,摩擦力较小,可忽略不计。

根据上述计算结果,列出各工作阶段所受的外负载。

工作循环各阶段外负载表按照给定要求与外负载表绘制速度循环图与负载循环图:速度循环图:负载循环图:50L(mm )V (mm /s)0.67~4.17504002拟定液压系统原理图1) 确定供油方式:考虑到该压力机在工作进给时需要承受较大的工作压力,系统功率较大,速度较底。

而在快进,快退时负载较小,速度较快。

从节能,减少发热,系统结构,效率,工作压力等方面考虑,泵源系统宜选用轴向柱塞泵。

2) 调速方式的选择:在小型压力机液压系统中,进给速度的控制一般采用节流阀或者调速阀。

在本系统中选用回油节流调速, 3)速度切换方式的选择:系统采用由电磁阀控制的快慢速换接回路,它的结构简单,调节行程比较方便,阀的安装也较容易,但速度换接的平稳性较差。

若要提高系统的速度换305555L(mm )40056622500277778F(N )接平稳性,可改用由行程阀切换速度的换接回路。

液压系统原理图:二 液压缸的设计与计算1 液压缸主要尺寸的确定工作压力p 的确定:工作压力p 可根据负载大小及机器类型初步确定,先查表取液压缸工作 压力为25MPa .液压缸缸筒内径D 和液压缸活塞杆外径d 的确定:由液压缸缸筒内径(缸径)尺寸系列表查得D =160mm 。

活塞直径d ,按d/D =0.7,d =112mm 。

由液压缸活塞杆外径(杆径)尺寸系列表,取d =125mm 。

由此求得液压缸的实际有效面积为:22210201.0416.04m D A =⨯==ππ2222220078.04)125.016.0(4)(m d D A =-⨯=-⨯=ππ初步计算液压缸最大工作压力:MPa A F P n 20.150201.056.3055551===按最低工进速度验算液压缸的最小稳定速度,由式23min min 254101.0cm v Q A =⨯=>式中Q min 是调速阀的最小稳定流量为0.1min L 不等式满足,故液压缸能够达到所需稳定工进速度。

液压缸缸筒内径(缸径)尺寸系列(GB2348-80)(mm )根据设备的类型有表2-1初选工作压力P =25MPa 2) 液压缸内径D 和活塞杆d 的确定:前面的计算以得出D =16cm ,d =12.5cm 3) 液压缸壁厚的确定和外径的确定:a. 起重运输机械的液压缸,一般采用无缝钢管制造,无缝钢管大多属于薄壁圆筒结构,其壁厚按薄壁圆筒公式计算:][2σδD p y ≥式中:δ—液压缸壁厚(m ) D —液压缸的内径(m )p y —试验压力,一般取最大工作压力的(1.25~1.5)倍 [σ]—缸筒材料的许用应力。

其值为:锻钢:[σ]=110~120MPa ;铸钢:[σ]=100~110MPa ; 无缝钢管:[σ]=100~120MPa ; 高强度铸铁:[σ]=60MPa ; 灰铸铁:[σ]=25MPa 。

MPa p p n y 87.2458.165.15.1=⨯==现取[σ]=100MPa :mm 90.19100216087.24=⨯⨯≥δ查无缝钢管标准系列取mm 20=δ。

)035.016.0(10016.01087.2416.0433.06-⨯⨯⨯⨯⨯≥t mm t 09.39≥式中:t —缸盖有效厚度(m);D 2—液压缸缸盖的止口直径(m); d 0—缸盖孔直径。

6)最小导向长度的确定:最小导向长度是指从活塞支撑面到缸盖滑动轴承支撑面中点的距离,如果导向长度过小,将使液压缸的初始绕度增大影响液压缸的稳定性。

对一般液压缸,要求最小导向长度H 应满足以下要求:220D l H +≥式中:l —液压缸的最大行程; D —液压缸的内径。

mm D l H 100216020400220=+=+≥活塞宽度B 一般取B =(0.6~1.0)D ,B =96~160mm , 现取B=130mm 。

缸盖的滑动支撑面的长度A ,根据液压缸内径D 而确定, 当D <80mm 时,取A =(0.6~1.0)D , 当D >80mm 时,取A =(0.6~1.0)d , 因为D =160mm >80mm , 故A =(0.6~1.0)d =75~125mm , 现取A =90mm 。

H mm B A >=+=+1102901302 可满足导向要求。

三 液压系统计算与选择液压元件1 计算在各工作阶段液压缸所需的流量v d Q 24π=快进min /80.363125.042L =⨯⨯=πmin/02.525.016.044221L v D Q =⨯⨯==ππ工进min /80.004.016.044222L v D Q =⨯⨯==ππ工进min/49.233)125.016.0(4)(42222L v d D Q =⨯-⨯=-=ππ快退2 确定液压泵的流量,压力和选择泵的规格1) 泵的压力的确定:考虑到正常工作中进油路有一定的压力损失,所以泵的工作压力为p p p p ∑∆+=1式中:p p —液压泵最大工作压力; P 1 —执行元件最大工作压力;p ∑∆—进油管路 中的压力损失,初算时简单系统可取0.8MPa 。

MPa p p p p 38.178.058.161=+=∑∆+=p p 是静压力,考虑到系统在各种工况的过渡阶段出现的压力往往超过静压力。

另外考虑到低压系统取小值,高压系统取大值。

在本系统中MPa p p p n 33.244.1==。

取P n=25MPa3 液压阀的选择液压元件明细表4 确定管道尺寸油路内径尺寸一般可参照选用的液压元件接口尺寸而定,也可按管路允许的流速进行计算。

本系统主油路流量为差动时流量q =60.29L/min ,压油管的允许流速取v =5m/s 。

mm v q d 97.15529.606.46.4=⨯== 取d =16mm 。

综合诸因素及系统上面各阀的通径取d =16mm ,吸油管的直径参照CY14-1B 变量泵吸油口连接尺寸,取吸油管内径d =42mm 。

5 液压油箱容积的确定本系统为高压系统,液压油箱有效容量按泵流量的5~7倍来确定,现选用容量为400L 的油箱。

6 液压系统的验算已知液压系统中进回油路的内径为d =16mm ,各管道长度分别AB =0.5m ,,BD =DE =1m ,CF =2.5m ,DF =1.5m , 选用L-HM32液压油。

设其工作在20℃,其运动粘度υ=150cst =1.5cm 2/s 油液的密度ρ=920kg/m 3。

1) 工进进油路的压力损失:运动部件快进时的最大速度为0.25,最大流量为5.02min L ,则液压油在油管内的流速为:s mm cm d qV /3.416min /01.24986.11002.5442321==⨯⨯⨯==ππ管道的雷诺数R e 1为41.445.16.163.4111=⨯==υd V R e R e 1<2300, 可见油液在管道内流态为层流,其沿程阻力系数69.141.4475751===e R λ 进油管FC 的沿程压力损失Δp 1-1为MPa V d l p 023.024163.0920016.0117.069.122211=⨯⨯++⨯==∆-ρλ 换向阀的压力损失Δp 1-2=0.05MPa ,忽略油液通过管接头,油路板处的局部压力损失,则进油路的总压力损失Δp 1为:Δp 1=Δp 1-1+Δp 1-2=0.023+0.05=0.073MPa2)工进回油路的压力损失:s mm V V /15.20823.416212=== 管道的雷诺数R e 2为 20.225.16.1815.2022=⨯==υd V R e R e 2<2300, 油液在管道内的流态为层流,其沿程阻力系数38.320.2275752===e R λ, 回油路管道沿程压力损失Δp 2-1为:MPa V d l p 0105.0220815.0920016.05.238.322212=⨯⨯⨯==∆-ρλ 换向阀压力损失Δp 2-2=0.025MPa ;调速阀的压力损失Δp 2-3=1MPa 。

回油路的总压力损失:Δp 2=Δp 2-1+Δp 2-2+Δp 2-3=0.0105+0.025+1=1.036MPa变量泵出口处的压力P p : MPa p A p A F p cm p 19.1610073.01010.20036.11083.795.0/300000/63631122=⨯+⨯⨯⨯+=∆+∆+=--η 3) 快进进油路的压力损失:快进时液压缸为差动连接,自汇流点D 至液压缸进油口E 之间的管路DE 中,流量60.29min L 。

s mm d qV /5000606.114.31029.60442321=⨯⨯⨯⨯==π 管道的雷诺数R e 1为:3.5335.16.150011=⨯==υdV R e R e 1<2300, 可见油液在管道内流态为层流,其沿程阻力系数141.03.53375751===e R λ。