上海大众过程审核提问表(第七版)

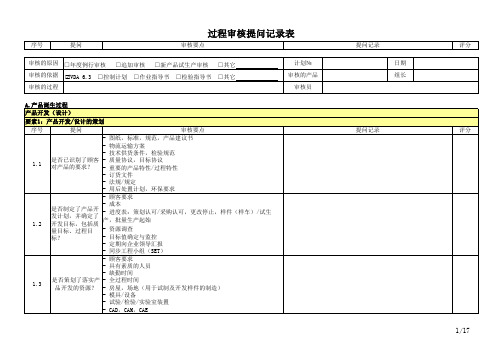

过程审核提问记录表

- 重复鉴定试验及由此制定的改进措施

提问记录

评分

8/17

过程审核提问记录表

序号 5.6 5.7 5.8

5.9

提问

审核要点

(顾客提供的产品包括:服务;模具/工装,检验、测量和试验设

是否对顾客提供的 备;包装;产品)

产品执行了与顾客 - 控制,验证,贮存,运输,确保质量与性能

商定的方法?

- 在出现缺陷或丢失情况时的信息交流

- 房屋,场地

- 设备,模具,生产/检验设备,辅助工具,实验室装置

- 运输器具,周转箱,仓库

提问记录

评分

7/17

过程审核提问记录表

序号

提问

审核要点

B.批量生产

要素5:供方/原材料

- 供方会谈/定期服务 是否仅允许已认可

5.1 的且有质量能力的 - 质量能力审核,例如:审核结果/认证证书

供应商供货?

- 机器。模具/辅助器具的数据

- 检验规范(重要特性,检验,测量和试验设备,仿佛,频次) 生产文件和检验文 - 过程控制图的控制限 件(工艺文件)是 - 机器能力验证,过程能力验证 否具备且齐全? - 操作说明

- 作业指导书

- 检验指导书

- 缺陷发生状况的现时信息

- 顾客要求

- 原材料可提供性

- 具有素质的人员 是否已具备所要求 - 缺勤时间/停机时间 的批量生产能力? - 全过程时间/单台设备(装置)产量

- 标识(可追溯性/检验状态/加工工序/使用状态)

- 防混批/防混料

- 隔离库(设置并使用)

(重点考虑以下人员:供方的选择、评价、提高;产品检验、测量 和试验;贮存/运输;物流)

- 产品/规范/特定的顾客要求

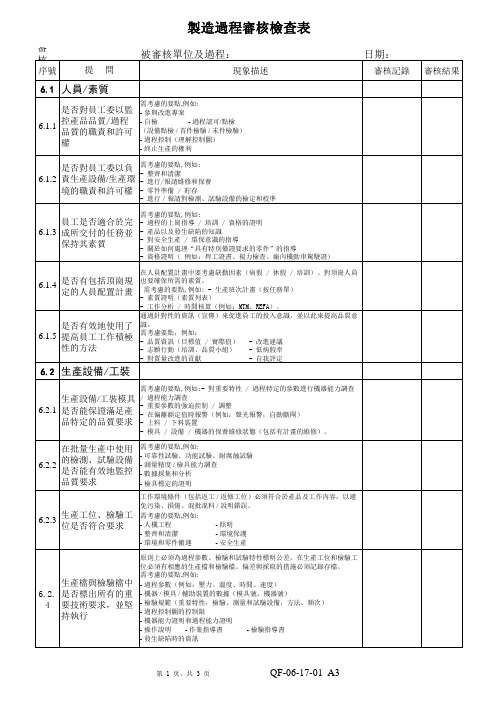

汽车产品过程审核提问表

6.4 缺陷分析/糾正措施/持續改進

第 2 页,共 3 页

QF-06-17-01 A3

是否完整地記錄質 6.4.1 量數據/過程數據, 並具有可評定性

必須出具全部的質量數據和過程數據以驗證是否滿足要求。必須確保其可 評價性。 特殊事例必須記錄存檔(當班記錄本)。需考慮要點,例如: - 原始記錄卡 - 缺陷收集卡 - 控制圖 - 數據收集 - 過程參數的記錄裝置(例如:溫度、時間、壓力) - 設備停機 - 參數更改 - 停電 確定問題的責任部門。由責任部門負責制訂改進措施並落實。 需考慮的要點,例如: - 過程能力 - 缺陷種類 / 缺陷頻次 - 缺陷成本(不符合件) - 過程參數 - 廢品/ 返修件 - 隔離通知 / 分選 - 節拍 / 流轉時間 - 可靠性 / 失效特徵。 可使用的方法有,例如: - SPC - 排列圖 - 因果圖 在出現產品缺陷 / 過程缺陷時,必須立即採取措施(例如:隔離、分選、 通知)以確保符合規定的要求,直至弄清失效的原因並且使糾正措施的有 效性得到驗證。 需考慮的要點,例如: - 補充的尺寸檢驗、材料檢驗、功能檢驗及耐久檢驗 - 因果圖 - 田口方法、夏寧方法 - FMEA / 缺陷分析 - 過程能力分析 - 品質小組活動 - 8 D 方法。 必須有產品及產品生產過程的審核計畫。 審核原因有,例如: - 新專案 / 新過程 / 新產品 - 未滿足品質要求(內部 / 外部) - 驗證是否遵守品質要求 - 指出改進的潛能。 必須把偏差報告給責任者,並對改進措施進行跟蹤。 需考慮要點,例如: - 顧客要求 - 重要特性 - 功能 - 過程參數/過程能力指數 - 標識、包裝 - 確定的過程工序/工藝流程 要求 / 說明 必須根據至今積累的品質、成本和服務方面的知識去調查改進的潛力。 需考慮要點,例如: - 成本優化 - 減少浪費(例如:廢品和返修) - 改進過程受控狀態(例如:工藝流程分析) - 優化更換裝備時間、提高設備利用率 - 降低流轉時間 - 降低庫存量 目標必須明確並可實現,且必須保證其現時性。必要時必須確定特別的措 施並加以落實。 需考慮的要點,例如: - 人員的出勤率、缺勤率 - 已生產數量 - 質量數據(例如:缺陷率、審核結果) - 流轉時間 - 缺陷成本(不符合性) - 過程特性值(例如:過程能力指數)

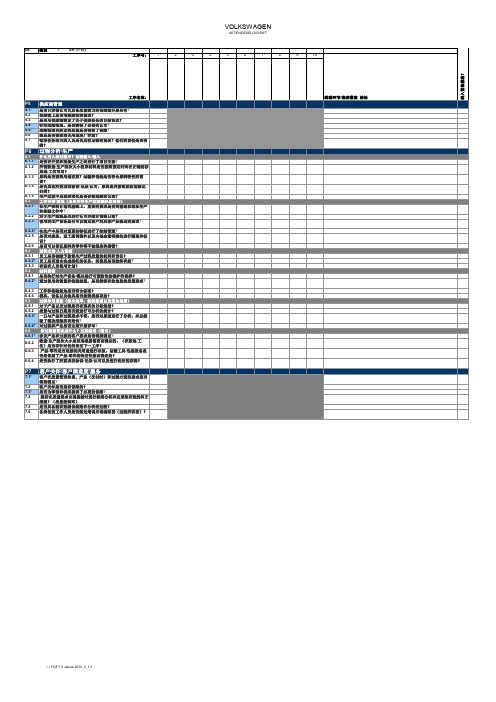

大众产品审核过程审核表FormelQ7对应

7.6 各岗位的工作人员是否经过培训并明确职责(过程所有者)?

薄弱环节/推荐措施 结论

I I FQF 7.0 Januar 2012, V_1.0

6.2.4* 6.2.5

6.2.6 6.3 6.3.1 6.3.2* 6.3.3 6.4 6.4.1 6.4.2*

在生产中是否对重要的特征进行了控制管理? 是否对废品,返工跟调整件以及内部余量明确的进行隔离并标 识? 是否可以保证原料和零件等不被混杂和搞错? 过程支持/人力资源 员工是否被赋予监督生产过程质量的权利和责任? 员工是否适合完成委托的任务,其资质是否始终有效? 有没有人员使用计划? 材料资源 是否执行对生产设备/模具进行可预防性的维护和保养? 通过使用的测量和检验装置,是否能够有效地监控质量要求?

工序名称:

供应商管理

是否只和被认可且具备质量能力的供应商开展合作? 供应链上是否考虑顾客的要求? 是否与供应商制定了关于供应任务的目标协议? 针对采购范围,是否获得了必要的认可? 采购范围内约定的质量是否得到了保障? 商品是否按照相关用途进厂存放? 每项任务相关的人员是否具有足够的资质?他们的责任是否明 确?

P7 客户关怀/客户满意度/服务

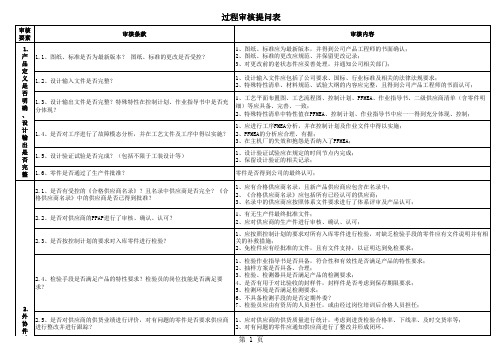

过程审核提问表

2.3、是否按控制计划的要求对入库零件进行检验?

2.4、检验手段是否满足产品的特性要求?检验员的岗位技能是否满足要 求?

2. 外 2.5、是否对供应商的供货业绩进行评价,对有问题的零件是否要求供应商 1、应对供应商的供货质量进行统计,考虑到进货检验合格率、下线率、及时交货率等; 协 进行整改并进行跟踪? 2、对有问题的零件应通知供应商进行了整改并形成闭环。 件 质 第 1 页 量 保

过程审核提问表

审核 要素 审核条款 审核内容

3.24、 生产岗位、检测岗位的在线检测手段是否全并满足产品的特性要 1、生产岗位、检测岗位的在线检测手段(方法和设备)应满足产品的特性要求; 求?是否有适合批量生产在线检测的专用检具? 2、对公司有要求的产品应使用专用检具;

3.25、对返工、返修件是否有特殊的规定以保证返工、返修件的质量?

1、应制定返工、返修件管理规定,明确返工、返修件的操作方法、验收标准及责任人; 2、生产现场应设立专门的返工、返修区域; 当返工、返修可能引起失效时,应进行了失效模式的分析,并采取相应的措施; 应对工序中发现的质量问题进行记录及统计分析; 在统计和分析后,应采取了相应的改进措施,并验证措施的有效性; 生产现场的布局应满足工艺平面布置图、工艺流程图的要求; 工序布局应考虑了相关条件、因数及人机工程; 生产现场的环境应满足“5S”要求,且考虑到安全及照明,物流通道要保持畅通; 当零件、设备、工艺、工装、生产场地等发生变更时应按程序的要求重新进行审核; 1、应按照程序文件的要求定期进行过程审核; 2、对审核中发现的问题应组织整改,并验证整改的有效性; 成品检验、试验员应经过岗位培训后合格上岗; 1、成品检验规程是否具备,符合性和有效性是否满足产品的特性要求; 2、抽样方案是否具备、合理; 3、检验设备、测量器具是否满足产品的检测要求; 4、用于对比验收的封样件是否明确了封样内容,并考虑到保存期限要求; 5、检测环境是否满足检测要求; 6、不具备检测手段的是否定期外委;

FORMELQ第七版

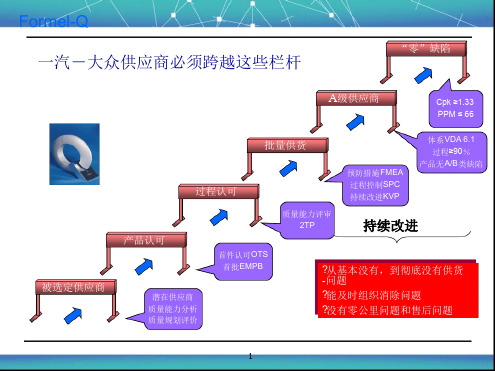

持续改进

首件认可OTS 首批EMPB

?从基本没有,到彻底没有供货 -问题 ?能及时组织消除问题 ?没有零公里问题和售后问题

1

Formel-Q

前言

? “Formel-Q质量能力”是大众汽车集团与其供应商建立共同合作的 基本准则。 ?当前的“Formel Q 质量能力”是评价大众汽车集团供应商(1 级供应 商)质量能力和其供应链(n 级供应商)的指南。 ? “Formel Q 质量能力” 适用于大众汽车集团内所有品牌以及世界范 围内的子公司。作为直接供应商,有义务确保整条供应链(Supply Chain)上成员充分理解并有效落实大众汽车集团的要求。 ? “Formel Q 质量能力”对于直接供应商及其汽车零部件和材料的分 供方具有约束力。它适用于大众汽车集团内所有品牌以及世界范围内的 子公司。

2

Formel-Q

前言

?Formel Q第七版修订是采用德国汽车联合会(VDA)制定 的过程审核标准VDA6.3的模式来编制的,与VDA6.3最新的 2010版标准相统一且兼容,并作为TS16949的补充。 ? 由前一版本评审的已有结果仍然视为有效,并不需要重新 适用本版本;或者在下一次进行供应商质量能力评价再使用 本版本。

3

Formel-Q 1、Formel-Q质量能力发展历程 2、Formel-Q第七版的主要变化

4

Formel-Q

1. 第一版 - 1991 年 2. 第二版 - 1994 年 1 月 3. 经全面修订的第三版 - 1997 年 1 月 4. 经全面修订的第四版 - 2000 年 4 月 5. 经全面修订的第五版 - 2005 年 1 月 6. 经全面修订的第六版 - 2009 年 8 月 7. 经全面修订的第七版 - 2012 年 1 月

大众过程审核表格

缺陷数量/级别 Fehleranzahl / Klasse A B C

备注 Bemerkung

总计 Summen: 决定 Entscheidung

隔离/分选 Sperrung / Aussortierung 缺陷排除措施已实现/须要求 Abstellmaßnahme realisiert / erforderlich 签名 Unterschriften 日期 Datum 供应商 Lieferant 审核员 Auditor/-in 技术条件更改 Spezifikationsänderung einleiten 过程更改/工作场地更改 Prozeß- / Arbeitsplatzänderung

产品审核 Produktaudit

上海大众

上海大众供应商质量审核 SVW Qualitä tsaudit Lieferanten

报告号 Auftrag: 0 页次 Seite:

结果一览 Ergebnisübersicht

零件名称 Teil- Bezeichnung: 图纸日期 Zeichn.-Datum: 零件号 Teil- Nr.:

o

无 4.9-5.0mm 119.8-119.9mm 合格 合格 合格 合格

10 10 10 2 2 2 2

0 0 0 0 0 0 0

0 0 0 0 0 0 0

0 0 0 0 0 0 0

备注 Bemerkung

总计 Summen: 决定 Entscheidung

隔离/分选 Sperrung / Aussortierung 缺陷排除措施已实现/须要求 Abstellmaßnahme realisiert / erforderlich 签名 Unterschriften 日期 Datum 供应商 Lieferant 审核员 Auditor/-in 技术条件更改 Spezifikationsänderung einleiten 过程更改/工作场地更改 Prozeß- / Arbeitsplatzänderung

上海大众QPN标准表格

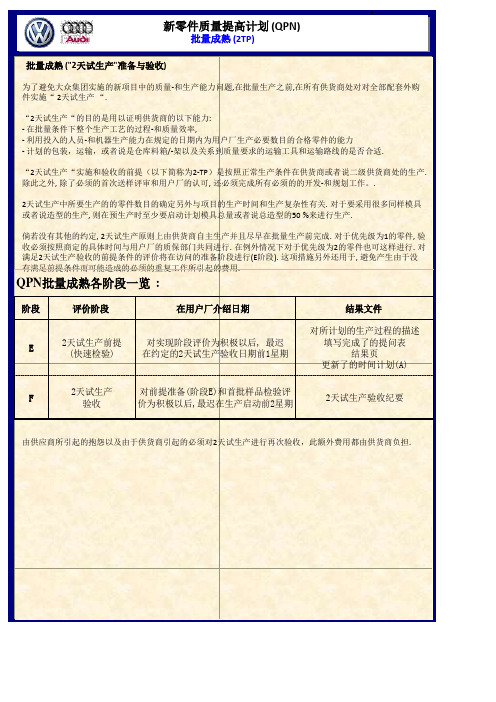

1批量成熟("2天试生产"准备与验收)为了避免大众集团实施的新项目中的质量-和生产能力问题,在批量生产之前,在所有供货商处对对全部配套外购件实施“2天试生产“.“2天试生产“的目的是用以证明供货商的以下能力:-在批量条件下整个生产工艺的过程-和质量效率,-利用投入的人员-和机器生产能力在规定的日期内为用户厂生产必要数目的合格零件的能力-计划的包装,运输,或者说是仓库料箱/-架以及关系到质量要求的运输工具和运输路线的是否合适.“2天试生产“实施和验收的前提(以下简称为2-TP )是按照正常生产条件在供货商或者说二级供货商处的生产. 除此之外, 除了必须的首次送样评审和用户厂的认可, 还必须完成所有必须的的开发-和规划工作。

.2天试生产中所要生产的的零件数目的确定另外与项目的生产时间和生产复杂性有关. 对于要采用很多同样模具或者说造型的生产, 则在预生产时至少要启动计划模具总量或者说总造型的50 %来进行生产.倘若没有其他的约定, 2天试生产原则上由供货商自主生产并且尽早在批量生产前完成. 对于优先级为1的零件, 验收必须按照商定的具体时间与用户厂的质保部门共同进行. 在例外情况下对于优先级为2的零件也可这样进行. 对满足2天试生产验收的前提条件的评价将在访问的准备阶段进行(E 阶段). 这项措施另外还用于, 避免产生由于没有满足前提条件而可能造成的必须的重复工作所引起的费用.由供应商所引起的抱怨以及由于供货商引起的必须对2天试生产进行再次验收,此额外费用都由供货商负担. 新零件质量提高计划(QPN)批量成熟(2TP)º¬´ÎÆÀ¹Ûº¬´ÎÔÚÓø§±§ºéÉÜÈÕÆÚºá¶ûÎĹþE 2ÌëÊÔÉú°úÇ©Ìá(¿ëËÙ¹ëÑé)´ÔʳÏÖº¬´ÎÆÀ¹ÛΪ¸ý¹«ÒÔ·ó, ¬î±ÙÔÚÔ¹´¨³Ä2ÌëÊÔÉú°úÑéÊÕÈÕÆÚÇ©1ÐÇÆÚ´ÔËù¹Æ¸®³ÄÉú°ú¶ý±Ì³ÄÃèÊöÌîвÍê±ÉÁ˳ÄÌáÎʪìºá¶ûÒ±µûÐÂÁ˳Äʪ¹ä¹Æ¸®(A)F 2ÌëÊÔÉú°úÑéÊÕ´ÔÇ©Ìᬹªµ(º¬´ÎE)·ÍʬÅúÑùÆ«¹ëÑéÆÀ¹ÛΪ¸ý¹«ÒÔ·ó,¬î±ÙÔÚÉú°úÆô´¯Ç©2ÐÇÆÚ2ÌëÊÔÉú°úÑéÊÕ¹ÍÒªQPN ÅúÁ¿±ÉÊëµ÷º¬´Î:。

过程审核提问表

翻班计划(针对生产计划);素质证明(素质矩阵表);工作分析/时间核算。

2.1.5是否建立有效地运用了员工的激励机制?

质量信息(目标值/实际值);改进建议;自愿的特别行动(培训,质量小组);高出勤;对质量改进的贡献,自我评定。

2.2生产设备/工装模具

2.2.1生产设备/工装模具是否能确保产品特定的质量要求?

1.9员工素质是否满足了相应的岗位要求?

必须具备的知识:产品/技术规范特殊的顾客要求;加工过程的专业知识;标准/法规;包装、质量技术(8D方法,因果图等。

2、生产(每一道工序)

2.1人员/素质

2.1.1是否授予员工监控产品质量/过程质量的职责?

自检、参与改进活动、过程认可(设备点检/首件检验/末件检验)、过程控制(理解控制图)、隔离权。

2.4.5是否定期对过程和产品进行审核?

审核原由:新产品/新过程、未满足质量要求、揭示改进的潜能。考虑要点:顾客要求;重要特性;功能;包装;过程能力

2.4.6是否对产品和过程进行持续改进?

成本优化;减少浪费;(如:废品和返工返修);提高过程可靠性(如:工艺流程分析)优化调整时间,提高设备利用率;减少单件全过程生产时间;减少库存量。

针对缺陷特性进行排列图-分析运用解决问题的方法(如;8D报告);修订技术规范;有效性检查。

3.5员工素质是否满足了相应的岗位要求?

具备业务知识(产品/技术规范特别的顾客要求/标准/法规、评价方法、质量技术)。

3.6是否通过定期的内部审核,验证了所有的重要特性零件?

审核计划;制定和跟踪改进计划;考虑所涉及到的供方;按要求条例(FORMEL-Q或具有可比性的要求)。

2.2.7是否检查了分供方相应的活动并能提供证据?

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

*星号 VDA 6.3 过程审核提问表 生产地点: 0 Punkte No. 提问

薄弱环节/建议措施及审核发现

P5

5.1 5.2 5.3 5.4 5.5 5.6 5.7 x x x

供应商管理

是否只和获得批准/放行且具备质量能力的供应商开展合作? 在供应链中是否考虑到了客户要求? 是否与供应商就供货绩效约定了目标,并且加以了落实? 针对采购的产品和服务,是否获得了必要的批准/放行? 针对采购的产品和服务,约定的质量是否得到保障? 是否按实际需要对进厂的货物进行了储存?

seven three eight nine four one two five ten

生产设备/工具的维修及保养是否受控? 通过使用的测量和检验装置,是否能够有效地监控质量要求? 加工工位以及检验工位是否满足具体的要求? 是否根据要求,正确的存放工具、装置和检验工具?

10 n.b. n.b. n.b. n.b. n.b. n.b. n.b. n.b. n.b. 没有弱点被确定 10 n.b. n.b. n.b. n.b. n.b. n.b. n.b. n.b. n.b. 没有弱点被确定 10 n.b. n.b. n.b. n.b. n.b. n.b. n.b. n.b. n.b. 没有弱点被确定 10 n.b. n.b. n.b. n.b. n.b. n.b. n.b. n.b. n.b. 没有弱点被确定

seven three eight nine four one two five ten

是否对员工委以监控产品和过程质量的职责和权限? 员工是否能从事被安排的工作,其资质是否始终有效? 是否有人员配置计划?

10 n.b. n.b. n.b. n.b. n.b. n.b. n.b. n.b. n.b. 没有弱点被确定 10 n.b. n.b. n.b. n.b. n.b. n.b. n.b. n.b. n.b. 没有弱点被确定 10 n.b. n.b. n.b. n.b. n.b. n.b. n.b. n.b. n.b. 没有弱点被确定

总体

10 n.b. n.b. n.b. n.b. n.b. n.b. n.b. n.b. n.b. 没有弱点被确定 10 n.b. n.b. n.b. n.b. n.b. n.b. n.b. n.b. n.b. 没有弱点被确定 10 n.b. n.b. n.b. n.b. n.b. n.b. n.b. n.b. n.b. 没有弱点被确定 10 n.b. n.b. n.b. n.b. n.b. n.b. n.b. n.b. n.b. 没有弱点被确定 10 n.b. n.b. n.b. n.b. n.b. n.b. n.b. n.b. n.b. 没有弱点被确定

n.a.

n.b. n.b. n.b. n.b. n.b. n.b. 输入文本 输入文本 输入文本 输入文本 输入文本 输入文本 输入文本 过程步骤

seven three eight nine four one two five ten six

针对各具体的任务,相关的人员是否具备资质,是否定义了责 n.b. 权关系?

six

物质资源

six

过程支持 / 人力资源

six

工作内容 / 过程流程 ( 所有生产过程是否受控? )

in Sofortmass nahmen ü bertragen?

是否启动应急措施?

委托编号: 日期:

0 0

Punkte No. 提问 薄弱环节/建议措施及审核发现

6.6.3 6.6.4

是否根据要求对产品/零部件进行适当仓储,所使用的运输设备/ 包装方式是否与产品/零部件的特殊特性相互适应? 是否进行了必要的记录和放行,并且进行了相应的存档?

10 n.b. n.b. n.b. n.b. n.b. n.b. n.b. n.b. n.b. 没有弱点被确定 10 n.b. n.b. n.b. n.b. n.b. n.b. n.b. n.b. n.b. 没有弱点被确定

six

过程应取得怎样的成果?(过程输出 / Outp率、消除浪费 )

10 n.b. n.b. n.b. n.b. n.b. n.b. n.b. n.b. n.b. 没有弱点被确定 10 n.b. n.b. n.b. n.b. n.b. n.b. n.b. n.b. n.b. 没有弱点被确定

in Sofortmass nahmen ü bertragen?

是否启动应急措施?

three eight seve n nine four one two five ten

在生产控制计划的基础上,是否在生产和检验文件中完整的给 出了所有重要的信息? 对生产操作是否进行了检查/确认,并且对设置参数进行了记 录? 生产设备是否可以满足客户对产品的特定要求? 特殊特性在生产中是否进行了控制管理? 对于报废、返工及设置用零部件,是否单独放置并且加以了标 识? 是否确保材料/零部件在流转的过程中不发生混合/弄错?

6.5.4 x 6.6 6.6.1 x 6.6.2

10 n.b. n.b. n.b. n.b. n.b. n.b. n.b. n.b. n.b. 没有弱点被确定

seven three eight nine four one two five ten

在产品和过程方面,是否满足了客户要求? 产量/生产批量是否是根据需要确定的,并且有目的地运往下道 工序?

10 n.b. n.b. n.b. n.b. n.b. n.b. n.b. n.b. n.b. 10 n.b. n.b. n.b. n.b. n.b. n.b. n.b. n.b. n.b. 没有弱点被确定 10 n.b. n.b. n.b. n.b. n.b. n.b. n.b. n.b. n.b. 没有弱点被确定 10 n.b. n.b. n.b. n.b. n.b. n.b. n.b. n.b. n.b. 没有弱点被确定 10 n.b. n.b. n.b. n.b. n.b. n.b. n.b. n.b. n.b. 没有弱点被确定

P6

6.1 6.1.1 x 6.1.2 6.1.3 6.1.4 6.1.5 6.2 6.2.1 x

过程分析 / 生产

过程输入是什么?(过程输入 / Input )

是否在开发和批量生产之间进行了项目交接? 来料是否在约定的时间按所需数量/生产批次大小被送至正确的 料架/工位? 是否对来料进行了适当的仓储,所使用的运输工具/包装设备是 否适合来料的特殊特性? 必要的标识 / 记录 / 放行是否具备,并且适当地体现在来料 上? 在量产过程中,是否对产品或者过程变更开展了跟踪和记录?

10 n.b. n.b. n.b. n.b. n.b. n.b. n.b. n.b. n.b.

6.2.2 6.2.3 x 6.2.4 x 6.2.5 6.2.6 6.3 6.3.1 6.3.2 x 6.3.3 6.4 6.4.1 6.4.2 x 6.4.3 6.4.4 6.5 6.5.1 6.5.2 6.5.3 x

three eight seve n nine four one two five ten

针对产品和过程是否设定了目标要求? 对收集的质量和过程数据是否可以开展评价? 一旦与产品和过程要求不符,是否对原因进行了分析,并且检 验了整改措施的有效性? 对过程和产品是否定期开展审核?

10 n.b. n.b. n.b. n.b. n.b. n.b. n.b. n.b. n.b. 没有弱点被确定 10 n.b. n.b. n.b. n.b. n.b. n.b. n.b. n.b. n.b. 没有弱点被确定 10 n.b. n.b. n.b. n.b. n.b. n.b. n.b. n.b. n.b. 没有弱点被确定