钢锚箱制造技术总结

港珠澳大桥索塔钢锚箱耐候钢厚板焊接技术研究

港珠澳大桥索塔钢锚箱耐候钢厚板焊接技术研究发布时间:2021-06-28T16:37:15.577Z 来源:《基层建设》2021年第6期作者:华兴[导读] 摘要:本文详细介绍了采用厚尺寸耐候钢板作为母材的索塔钢锚箱的焊接特点,在港珠澳大桥青州航道桥索塔钢锚箱制造中进行了焊接工艺评定试验,根据试验结果确定了焊接材料、焊接工艺,并成功运用。

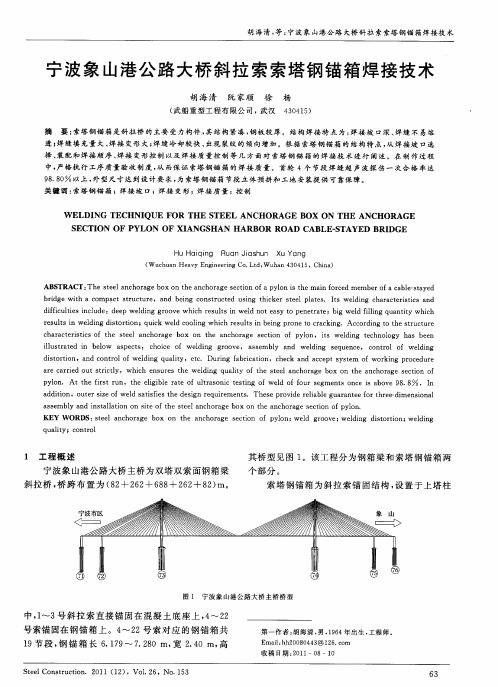

中铁山桥集团有限公司河北秦皇岛 066205摘要:本文详细介绍了采用厚尺寸耐候钢板作为母材的索塔钢锚箱的焊接特点,在港珠澳大桥青州航道桥索塔钢锚箱制造中进行了焊接工艺评定试验,根据试验结果确定了焊接材料、焊接工艺,并成功运用。

由于厚板焊接变形较大,本文对防止焊接变形的措施进行了探讨,为今后类似桥梁工程提供参考。

关键词:耐候钢;索塔钢锚箱;焊接工艺评定试验;厚板;焊接材料;焊接变形引言港珠澳大桥是由广东省牵头,粤港澳三地共同建设的特大型交通基础设施,连接香港、澳门、珠海三地,有着规模大、节段大、标准高、健康、安全、环保要求高的特点,受到三地民众、媒体和社会高度关注。

港珠澳大桥全长35.6公里,其中主体桥梁工程长22.9km,总用钢量约40万吨,主要包括三座通航孔桥(九州航道桥、江海直达航道桥和青州航道桥)、浅水区非通航孔桥及深水区非通航孔桥三大部。

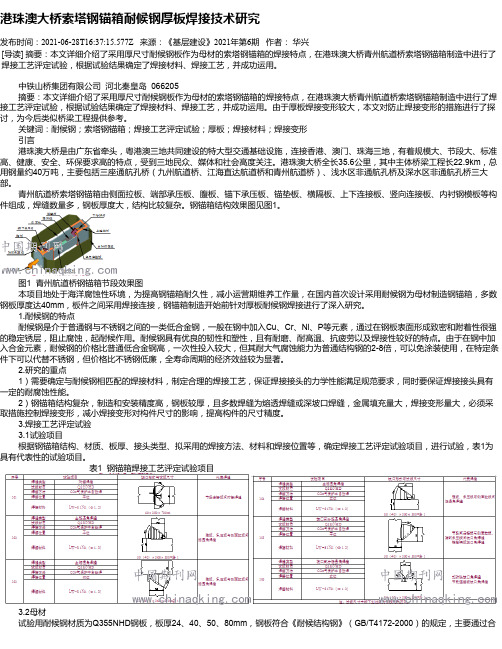

青州航道桥索塔钢锚箱由侧面拉板、端部承压板、腹板、锚下承压板、锚垫板、横隔板、上下连接板、竖向连接板、内衬钢模板等构件组成,焊缝数量多,钢板厚度大,结构比较复杂。

钢锚箱结构效果图见图1。

图1 青州航道桥钢锚箱节段效果图本项目地处于海洋腐蚀性环境,为提高钢锚箱耐久性,减小运营期维养工作量,在国内首次设计采用耐候钢为母材制造钢锚箱,多数钢板厚度达40mm,板件之间采用焊接连接,钢锚箱制造开始前针对厚板耐候钢焊接进行了深入研究。

1.耐候钢的特点耐候钢是介于普通钢与不锈钢之间的一类低合金钢,一般在钢中加入Cu、Cr、Ni、P等元素,通过在钢板表面形成致密和附着性很强的稳定锈层,阻止腐蚀,起耐候作用。

成都府河桥塔端钢锚箱制作技术(精)

ABSTRACT: Towerside steel anchor box of Fuhe Bridge in Chengdu was sectioned to specialshaped structures, as well as double anchor boxes and complicated structure form. The sections of steel tower were connected by fullsection high strength bolts. There are many manufacturing difficulties such as the quality control of the steel anchor box’ s penetration weld, precision control on anchor box’ s position and angle, and on connection with bolts between sections. According to manufacturing difficulties,the manufacturing plans for assembly line of anchor head,the steel anchor box sideassembled, optimization of penetration weld, machining on the edge of the whole sections connected by bolts were studied and determined. The plan was verfied and determined to be reasonable and feasible. KEY WORDS: steel anchor box; welding deformation; lineation; accuracy of holes

钢套箱施工技术总结

钢套箱围堰施工技术应用【摘要】本文主要讨论了钢套箱围堰技术的施工应用,利用沉井的原理,将钢套箱就位下沉到位,为承台、柱施工创造条件。

总结钢套箱制作、就位、纠偏等技术要点,并对其成本费用作出说明。

【关键词】钢套箱、沉井、纠偏、排水除土、封底砼我公司施工的二标段全部在海泊河道内,受潮汐影响较大。

施工初期现场采用型钢栈桥和型钢平台作桥梁上部结构施工支撑,由于桥梁承台基础尺寸较小且大体类似,拟采用钢套箱围堰辅助承台、立柱施工。

下面简单结合现场钢套箱使用施工情况做以总结。

一、钢套箱围堰应用情况:钢套箱围堰适用于小型结构物,水深较浅、流速小、覆盖层较薄、埋臵不深的水中基础,也可以用作修建桩基承台。

钢套箱围堰与土石围堰相比具有如下优点:1、节约填筑工程量,减少挖基数量;2、有效抵抗冲刷、减少对河流的污染;3、防洪、防冰凌,能有效抵抗上游漂浮物,安全可靠;4、相同结构型式墩台基础数目较多,钢套箱能周转使用,不失为一种工程费用低,工期短的施工方法。

二、钢套箱施工原理钢套箱施工借助沉井原理,它是以箱内挖土,清除刃脚正面阻力及内壁摩阻力后,依靠自身重力克服箱壁摩阻力后下沉到设计标高,然后经过混凝土封底,除土方式可以采分为排水开挖和不排水开挖。

三、钢套箱设计加工制作:1、制作尺寸及考虑因素1)承台大小决定钢套箱结构设计平面尺寸,考虑在本工程中主要使用于承台和立柱施工,同时满足承台模板支立;2)抽水设备和集水井设臵的需要。

3)钢套箱总高度根据施工各阶段的最高水位、抽水最高水位、渡洪最高水位及冲刷深度,钢套箱的高度应比最大水位高0.5~0.8米;4)基坑需要开挖的深度以及基底地基稳定程度(如涌水、翻砂、拱起的可能性)确定。

综合考虑以上因素,平面尺寸确定最大承台尺寸长宽边加1米制作。

现场钢套箱初拟采用高度5.5米,外缘平面尺寸采用7.2×5.6米。

2、材料选择根据施工的原理,必须具有足够的重量,使其能够克服土壤摩擦阻力下沉。

大跨径塔斜拉桥钢锚箱制造、安装关键技术

大跨径塔斜拉桥钢锚箱制造、安装关键技术摘要:钢锚箱制造、安装是大跨径塔斜拉桥施工的重要内容,其就有施工专业性强,施工难度高的特点。

规范化地开展钢锚箱制造、安装施工技术把控,能有效提升塔斜拉桥的施工质量,确保桥梁稳定与安全。

本文以佛山市富龙西江特大桥工程为例,在阐述大跨径塔斜拉桥钢锚箱制造、安装技术要点的基础上,就钢锚箱安装定位的精度控制措施展开分析,期望能进一步提升大跨径塔斜拉桥施工质量,促进桥梁工程的持续、稳定发展。

关键词:桥梁工程;塔斜拉桥;钢锚箱;施工技术斜拉桥主塔拉索锚固是将一个斜拉索的局部集中力安全、均匀地传递到塔柱的重要受力构造。

拉索锚固部分的构造与拉索如何布置、拉索根数、塔形和构造等多种因素有关,目前锚固部分应用较多的有环向预应力、钢锚梁和钢锚箱。

环向预应力是国内拉索锚固应用的传统形式,其结构形式存在预应力钢束弯曲半径小,摩阻损失计算与实际受力偏差较大,施工质量难以保证,桥塔砼开裂较多等问题,需进行桥梁的足尺模型试验来验证摩阻损失;且环向预应力径向力较大,需设置较多防崩钢筋,造成混凝土施工困难,影响施工质量。

钢锚梁组合索塔锚固结构,由索塔内壁牛腿上的钢锚梁承担平衡水平索力,混凝土塔壁仅承担竖向索力及不平衡水平索力,其优点是无需施加环向预应力,用钢量较小;缺点是钢壁板与塔壁结合部承受弯剪作用,混凝土存在局部拉应力集中问题。

钢锚箱锚固系统是由钢索塔和钢锚梁延伸出来的一种全新斜拉索锚形式,结构上锚固区整体性好,受力计算明确;构造上可有效降低桥塔内壁的受力,确保主塔的长期使用性能;且钢锚箱采用工厂化整体制作,现场吊装,施工质量易于保证,同时具备桥塔钢筋设置简单,桥塔混凝土施工质量较高等优点。

一、项目概况佛山市富龙西江特大桥全长1770.6m,主桥长为1070m,结构设计为双塔双索面大跨径斜拉桥,跨径组合为69+176+580+176+69m。

在桥梁构成层面,本桥包含两个索塔、四个塔柱,在每个塔柱上布置斜拉索,斜拉索数目为26对;第 1对斜拉索由于竖向角度较大,直接锚固在混凝土底座上,其余 2~26 对斜拉索锚固在钢锚箱上。

宁波象山港公路大桥斜拉索索塔钢锚箱焊接技术

宁 波 象 山港公 路大 桥斜 拉 索 索塔 钢 锚 箱 焊 接 技术

胡 海清 阮家顺 徐

( 船 重 型 工程 有 限 公 司 , 汉 武 武

杨

401) 3 45

摘 要 : 索塔 钢 锚 箱是 斜 拉 桥 的 主要 受 力 构 件 , 结 构 紧 凑 , 板 较 厚 。结 构 焊 接 特 点 为 : 其 钢 焊接 坡 口 深 、 缝 不 易熔 焊 透 ; 缝 填 充 量 大 、 接 变形 大 ; 焊 焊 焊缝 冷 却 较 快 、 出现 裂纹 的倾 向增 加 。根 据 索塔 钢 锚 箱 的 结 构 特 点 , 焊 接 坡 口选 从 择 、 配 和 焊 接 顺 序 、 接 变 形 控 制 以及 焊 接 质 量控 制 等 几 方 面对 索 塔 钢 锚 箱 的焊 接 技 术进 行 阐述 。在 制 作 过 程 装 焊 中 , 格 执 行 工 序 质 量 验 收 制 度 , 而 保 证 索塔 钢 锚 箱 的 焊 接 质 量 。 首轮 4个 节段 焊 缝 超 声 波 探 伤 一 次 合 格 率 达 严 从 9 . O 以 上 , 型尺 寸 达 到 设 计要 求 , 索塔 钢 锚 箱 节段 立 体预 拼 和 工 地 安 装提 供 可 靠 保 障 。 8 8 外 为

关键词 : 索塔 钢 锚 箱 ;焊 接 坡 口 ; 接 变 形 ; 接 质 量 ; 制 焊 焊 控

WE LDI NG ECHNI T QUE F oR THE T L ANC S EE HoRAGE B oX ON HE ANCHoRAGE T

S ECTI N F o o PYLo N F XI o AN GS AN H HA RBo R RO AD CABLE— TAYED S BRI DGE

上海长江大桥索塔钢锚箱制造工艺技术

上海长江大桥索塔钢锚箱制造工艺技术上海长江大桥索塔钢锚箱制造工艺技术摘要:本文以上海崇明越江通道长江大桥工程为例,对索塔钢锚箱制造工艺技术性进行了分析。

关键词:上海长江大桥钢锚箱制造工艺中图分类号:TS104.2文献标识码:A文章编号:1 工程概况上海崇明越江通道长江大桥为双塔斜拉桥,钢锚箱作为斜拉索锚固结构,设置在上塔柱中,锚箱总高度55.787m,钢锚箱单塔共23个节段,锚箱长度(顺桥向)5.4m,宽度(横桥向)2.5 m,节段高度2.4m。

钢锚箱节段之间采用高强度螺栓连接。

钢锚箱为箱形结构,组成钢锚箱的主要构件有:侧拉板、端部承压板、锚头单元、横隔板单元、连接板、纵肋、斜套筒单元等。

上海崇明越江通道长江大桥钢锚箱标准节段效果图2钢锚箱制作工艺2.1零部件加工:2.1.1 侧面拉板工艺要点及质量要求1采用数控火焰精密切割,并用赶板机矫平。

下料后要在明显位置打写锚箱零件号BZxx-N1。

侧面拉板所用材料有抗层状撕裂要求。

2划线加工衬垫侧坡口。

3划线组装钢衬垫。

组装时要预留机加工量。

钢衬垫在坡口侧采用连续焊接,在非坡口侧上、下端及中间三点采用定位焊,焊接钢衬垫时要采取必要措施,保证衬垫密贴。

4质量要求:划线误差0.5mm,长度公差±1mm,高度±0.5,对角线差1mm。

2.1.2端部承压板工艺要点及质量要求1采用火焰精密切割,用赶板机矫平。

下料后要在明显位置打写锚箱零件号Bxx-N2(岸侧);ZXX-N2a(江侧)。

2在图示近侧(即锚箱外侧)精确划出加工边缘线、坡口线和锚箱椭圆孔中心线及连接孔定位线,并将椭圆孔长轴线延长到钢板边缘用样冲做好标记。

划线一定要保证对角线斜方尺寸和外侧椭圆中心线的位置和斜度。

卡样钻制下部连接孔后加工边缘及坡口,加工坡口时一定要注意坡口方向在图示近侧(即锚箱外侧)。

承压板上部连接孔待整体拼装时用连接板投制3 检验合格后焊接剪力钉。

注意焊接剪力钉时不要破坏椭圆孔中心线标记,必要时要做标记移植。

超重、扁形斜拉桥钢锚箱成套施工技术

超重、扁形斜拉桥钢锚箱成套施工技术作者:陈永华来源:《珠江水运》2016年第05期摘要:西江北街水道桥为(60+150+380+150+60)m半漂浮体系混凝土斜拉桥,桥宽40.8m。

索塔为独柱型索塔,塔高111m,单塔斜拉索共2×2×29=116条,斜拉索通过在塔顶设置的钢锚箱在塔顶进行集中锚固。

超重、扁形斜拉桥集中式钢锚箱存在焊缝多,精度要求高,安装空间小且安装高度高等特点,结合北街水道桥钢锚箱在加工及安装过程中的控制措施对此施工技术进行阐述。

关键词:超重扁形钢锚箱成套技术1.工程简介广中江高速公路项目第TJ11合同段北街水道桥为主跨380m的双塔中央索面半漂浮体系预应力混凝土斜拉桥,桥面宽度40.8m。

索塔总高度为111.188m,塔柱斜拉索锚固区采用钢锚箱-混凝土组合结构,索塔钢锚箱采用在底板张拉预应力钢束的方式与混凝土塔柱相连。

钢锚箱高为9.45m,顺桥向长度为5.98m,横桥向宽度为6.08m。

锚箱共分为8个锚室。

共四种,具体尺寸及重量见下表1。

2.钢锚箱加工2. 1钢锚箱结构特点索塔钢锚箱塔柱节段为主要受力构造,锚拉板、腹板、承压板板厚达48mm,厚板结构多,主要受力焊缝均为熔透焊缝,焊接质量要求高。

锚箱节段的两侧各设置7个锚箱,每对腹板之间有14-16个不同空间角度的锚箱。

节段之间现场连接为端面金属接触加摩擦型高强度螺栓连接,制造精度要求高。

2.2总体制造思路及流程(1)零件采用精密切割下料,下料尺寸补偿焊接、矫正收缩量和机加切削量。

零件主要受力方向与板材轧制方向一致,并保证所有零件不用接料,尽可能减少焊接工作量。

(2)锚下承压板主要受力构件下料并开制坡口、贴钢衬垫机加贴钢衬边缘,确保零件的外形几何精度,为后续组装精度提供保证。

(3)锚箱部件采用立装法组装,以锚下承压板为底板,以隔板为内胎顺序组装,形成整体后采用小规范分散对称焊接,控制焊接变形。

(4)锚箱节段组装采用卧装法组装,锚箱节段焊接采用小规范分散对称焊接,防止扭曲变形,焊后对焊趾进行锤击处理,减少应力集中。

钢箱梁制造加工技术总结

目录第一章编制说明 (1)一、编制说明 (1)二、编制依据 (1)三、参考文献 (1)第二章绪论 (3)一、钢箱梁桥发展概况 (3)二、钢箱梁桥的结构特点 (3)三、钢箱梁桥应用范围 (4)四、钢箱梁组成构件及结构体系 (5)第三章施工总体部署 (6)一、组织机构及人员计划 (6)五、设备投入 (10)第四章钢箱梁制造工艺流程 (12)一、技术准备 (12)二、主要材料 (12)三、板单元制造 (20)四、板单元制造工艺说明 (32)五、梁段制造方法 (42)六、钢箱梁制造允许偏差、梁段验收条件 (54)七、焊接 (58)八、涂装 (68)九存放与转运 (75)十运输 (80)第五章钢箱梁制造加工关键技术 (82)5.1总拼胎架及测量控制网 (82)5.1.1 总拼胎架基本要求 (82)5.1.2 测量控制网 (82)5.1.3 胎架牙板 (84)5.1.4 总拼胎架检验 (84)5.2钢箱梁整体组拼测量 (85)5.2.1 底板、斜底板组装定位测量 (85)5.2.2 中腹板、横隔板横肋组装定位测量 (91)5.2.3顶板单元组装定位测量 (91)5.2.4 挑臂块体单元定位测量 (94)5.2.5 梁段成形后的测量及预拼装检测 (95)5.2.6 梁段间焊接间隙匹配测量 (96)第六章工程质量管理 (98)一、质量管理目标 (98)二、质量保证措施 (98)第七章安全生产管理 (103)一、安全管理方针及目标 (103)二、安全生产保证体系 (103)三、安全应急预案 (113)第一章编制说明一、编制说明本技术总结详细介绍钢箱梁的加工制造方法,并结合海秀快速路、沱江二桥、梅汕客专三个工程实例,描述了钢箱梁的制造过程,并重点论述了钢箱梁制造关键技术。

说明了钢箱梁制造过程中各细节工序的具体要求和实施方法。

阐述了制造技术应用于生产效率高、易操作,且质量容易保证,为同类钢箱梁提供了有利的借鉴。

钢-砼组合梁钢结构部分(上翼缘板设置栓钉)加工方法与钢箱梁基本相同,现按照钢箱梁制造加工工艺总结,不再对钢-砼组合梁单独进行叙述。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第二章 钢锚箱制作苏通大桥C3标由中交二航局总承包,其中索塔钢锚箱经过招投标后,分包给中铁山桥集团进行制造加工。

中铁山桥集团成立了钢锚箱项目分部,先后组织完成了钢锚箱技术准备、设备技术改造、工装准备、钢锚箱试验段的制造、钢锚箱正式节段的生产等工作。

钢锚箱正式节段生产从2005年12月1日开始,已于2006年8月14日完成了全部钢锚箱节段的厂内制造工作,及南、北两塔钢锚箱厂内预拼装工作。

现对钢锚箱的制造及整体拼装技术总结如下: 一 工程概况苏通长江大桥为双塔斜拉桥,钢锚箱作为斜拉索锚固结构,设置在上塔柱中,第4~34对斜拉索锚固在钢锚箱上,钢锚箱南北塔各30节段,锚箱长度为7.12m~8.52 m ,宽度2.4 m ,高度2.3~3.55 m , 钢锚箱节段之间采用高强度螺栓连接。

组成钢锚箱的主要构件有:侧面拉板、端部承压板、腹板、锚板、锚垫板、横隔板、连接板、肋板、斜套筒等构件组成(见图2.1)。

图2.1.苏通大桥索塔钢锚箱节段构造图端部承压板 肋板侧面拉板 隔板锚垫板连接板锚板腹板斜套筒竖肋二施工准备1施工图转化施工图转化以设计院原版设计图、新日铁的“梁段安装临时结构和局部加固设计”、西南交大的“主桥施工控制结构几何控制要素主要结果”以及由此引起钢锚箱结构设计变更为依据,利用CAD三维立体放样与电子表格对各种参数的计算结果进行比对,从而保证了各部尺寸准确无误。

2工艺文件编制为了指导和控制钢锚箱制造的全过程,控制施工质量,并使钢锚箱制造和验收有可靠的依据,按照招标文件的要求编制了《苏通大桥索塔钢锚箱制造验收规则》、《苏通大桥索塔钢锚箱制造工艺方案》,并以此进行分解细化,编制各种工艺文件共22个,工艺文件清单见表3.1。

苏通大桥索塔钢锚箱制造工艺文件清单表3.1钢锚箱试验段3 焊接工艺评定试验及审查焊接工艺评定试验共进行了18组,其中对接3组、熔透角接3组、坡口角接5组、T 型角接5组、剪力钉焊接2组。

试板按照评定标准进行检验,力学性能、金相断面、化学成分等检验项目全部合格。

试验结束后,编制了焊接工艺评定报告,并顺利通过了监理和专家的审查。

4 工装设计为了保证钢锚箱制造质量的稳定性,提高生产效率,设计制造了一系列工艺装备, 其中主要有:钢锚箱整体组装胎、钢锚箱整体焊接平台、钢锚箱整体修整平台、大型专用钢锚箱整体划线平台、钢锚箱整体预拼装平台、钢锚箱整体钻孔覆盖式样板、锚孔定心装置、套筒法兰定心装置、各种装卡工具等。

5 钢锚箱试验段制造由于钢锚箱结构新颖又是首次制作,难度较大,根据招标文件的要求,为了全面验证钢锚箱的各种力学性能是否满足设计要求,检验整个制造工艺是否合理,生产措施是否恰当, 在正式箱段批量生产之前,进行了钢锚箱试验段的生产。

通过钢锚箱试验段的制造初步验证了制造工艺方案的可行性,为钢锚箱正式节段的制造生产、积累了宝贵的经验。

在试验段的生产过程中,我们对钢衬垫接头形式的焊接收缩量进行了跟踪测量,统计结果表明:对于坡口角度40°,焊接间隙6mm ,板厚30~48mm 的背面钢衬垫熔透焊缝每条焊缝的横向收缩量为3mm ,纵向收图3.2.钢锚箱试验段制造缩量约为2mm/m 。

其它条件不变。

当板厚为25mm 时其横向收缩量为2mm 。

并把这一结果应用在正式钢锚箱节段的生产中。

钢锚箱试验段制造见图3.2。

三、钢锚箱制造方案 1 主要零部件加工:1.1 侧面拉板(N1)(见图3.3)侧面拉板是锚箱的关键部件,采用了EXA-6000数控火焰精密切割(见图3.4)后焊接钢衬垫,再精确划线加工边缘的工艺方法,侧面拉板划线的准确度和加工精度对锚箱整体组装精度有着直接的影响,由于用于整体组焊的定位线与边缘加工线同时划下料矫正 坡口加工钢衬垫组焊 划线钢衬垫中轴线钢衬垫钢衬垫大样钢衬垫工艺流程 边缘加工图3.3 .侧面拉板加工图出,减小了二次划线误差,对提高组装精度和缩短制造周期具有十分重要的意义。

通过精确划线手段,把锚垫板的角度α和锚固点中心坐标锁定在公差范围内。

为了进一步加强质量控制,对侧面拉板半成品工序制定了严格的检验工艺,要求逐块检验记录,并作为一项监理停止点检查报验。

加工后的侧面拉板见图3.5。

程序切割侧面拉板图3.4.侧面拉板数控精密切割图3.5.划线加工后的侧面拉板1.2 端部承压板(N2)(见图3.6)和侧面拉板一样端部承压板也是锚箱中重要的零部件之一,该部件主要控制的是两个椭圆孔的相对位置尺寸,由于EXA-6000不能实现带有倾角的两个椭圆孔同时切割,为此我们采用了精确划线后分别编程切割的方法,切割时将钢板水平的放置在切割台架上,仔细调整椭圆孔长轴中心线与小车轨道平行,椭圆孔短轴中心线与大车轨道平行其误差值不得大于1mm ,将割具风嘴倾斜α角完成椭圆孔的切割。

并要求用样冲标记保留基准中心线和椭圆孔长、短轴线,椭圆孔长、短轴线的存在为组装斜套筒单元提供了基准,组装斜套筒单元时以该线为基准,使斜套筒的椭圆长、短轴线与端部承压板的椭圆孔长、短轴线重合,消除了由于椭圆孔切割误差对斜套筒单元组装精度的影响。

加工完成的端部承压板见图3.7。

端部承压板加工完成后,按要求用螺柱焊机焊接剪力钉,剪力钉的焊接见图3.8。

下料矫正 边缘加工程切椭圆孔焊接剪力钉工艺流程 划线图3.6.端部承压板加工图程切后的端部承压板图3.7. 加工后的端部承压板专用螺柱焊机焊接剪力图3.8. 剪力钉焊接1.3腹板(N3、N4)(见图3.9)下料矫正制孔钢衬垫组装边缘加工工艺流程钢衬垫留加工量钢衬垫留加工量钢衬垫钢衬垫图3.9. 腹板加工图腹板主要控制参数是上边缘角度γ的精度,考虑到EXA-6000的切割精度能够满足±0.1°的公差要求,加之曲线机加工难度大,加工一致性较差。

为此我们采用上边缘焰切坡口的工艺方案,由于坡口钝边仅4mm,与锚板的焊缝基本上熔透,满足了磨光顶紧的要求。

钢衬垫的边缘单件不加工,待锚头单元组焊后整体机加工,确保了单元件的精度。

考虑到组装时对位准确,我们在划边缘加工线的同时增加了划腹板中心线的工序,作为组装锚腹板单元的基准线。

加工完成的腹板见图3.10图3.10. 加工完成的腹板1.4锚板(N8)(见图3.11)锚板主要控制参数是板件的平面度和压弯成型角度,平面度是为了能够与锚垫板密贴和避免压弯后扭曲,成型角度用整体内卡样板检测,内卡样板长度以不小于锚板长度为宜,不得采用1/2样板分别检测,这样误差会很大。

5) 斜拉索套筒(见图3.12)下料矫正边缘加工 压弯成型钢衬垫组装 工艺流程 钢衬垫 留加工量折弯线图3.11.锚板(N8)加工图 中心线钢衬垫 留加工量图3.12.斜拉索套筒加工图斜拉索套筒重点控制的项点是倾斜角度,对于5#~12#钢锚箱由于套筒倾角小于45°,采用焰切后机加工斜端面的工艺方法,13#~34#钢锚箱的斜套筒采用HK700数控带锯切割机切割。

斜套筒的长、短轴线是组装的基准线,在平台上精确划出。

2 锚头单元件组焊锚头组装程序见图3.13。

锚头单元重点控制锚垫板的平面度和两块锚垫板的夹角γ。

锚头单元整体组焊后机加工,确保了锚垫板的平面度和成型角度,同时锚索孔机加工保证了孔径和中心尺寸,腹板边缘整体机加工确保了两块腹板的宽度尺寸和现对位置以及腹板与锚板平N8N7N7N6N6N3N4N5N6圆心标记图3.13. 锚头组装程序图面的垂直度。

由于上述加工其尺寸精度是靠日产130AFB-4卧式镗床本身的精度控制的,其加工尺寸精度是可靠的。

锚头加工过程及半成品见图3.14。

锚头组装锚头划线锚头机加工机加工后的锚头单元图3.14. 锚头组装过程及半成品图3钢锚箱整体组焊Jxx组焊程序见图3.15。

Axx图3.15. 钢锚箱整体组焊程序图整体组装是钢锚箱制作的关键工序,重点控制的项点是:锚头单元的锚垫板与侧面拉板轴线夹角即腹板角度α、锚垫板锚孔坐标即锚固点坐标值和箱体斜方尺寸。

为此采取了以下工艺措施:1)保证侧面拉板边缘与胎型定位挡角密贴,其间隙控制在不大于1mm。

2)组装时用平尺检测锚垫板边缘与侧面拉板上的腹板角度标记线使其重合,其误差控制在不大于0.5mm。

3)辅以专用定心工具和钢卷尺检测锚孔坐标即锚固点坐标值和斜方尺寸,组装公差控制在±2mm。

4)由于定位焊后的锚箱整体刚度较小,需要对其加固,即将腹板与侧面拉板的8条焊缝用CO2保护焊对称施焊3~4道打底焊后翻身出胎,在焊接平台上完成焊缝的焊接。

合理的组装和焊接顺序能够最大程度的减小焊接变形和焊接残余应力的产生,为此制定了详细的焊接工艺规程,由于锚箱焊缝均采用坡口较大的熔透焊接,焊接变形和焊后残余应力是不可忽视的,因此在焊接过程中采用变形较小的CO2保护焊对称施焊外,还要边焊接边修整,即每焊接3~4道焊缝以后进行一次火焰修整以减小焊接变形和焊后残余应力的产生。

钢锚箱整体组装过程见图3.16组装锚头组装锚头锚箱一次组装锚头焊接组装端部承压板组装斜套筒单元图3.16. 钢锚箱整体组装过程图4钢锚箱修整4.1.锚垫板组件修整(见图3.17)将锚垫板朝下摆放在平台上,修整锚板N8下边缘与平台之间的距离h,公差控制在±2mm范围内。

矫正锚垫板N7外边缘使其与平台密贴,保证三角与平台接触,一角与平台的间隙应不大于2mm。

4.2.锚头腹板修整(见图3.18)将锚头锚垫板朝下摆放在平台上,矫正锚头单元平面扭曲使其不大于2mm。

矫正腹板的垂直度,用直角尺检测腹板的间距a其差值不大于3mm,平面度控制在1mm/m。

N8 N74.3.锚头单元整体修整(见图3.19)将锚头单元三点支撑在平台上,调整支撑高度使锚垫板中心线、内隔板中心线处于同一平面内,检测并调整中心线至平台的距离h使其差值≤3mm,用直角尺检测锚垫板平面与平台的垂直度误差应≤2mm。

不能满足公差要求时采用火焰校正。

图3.17. 锚垫板修整示意图图3.18. 锚头腹板修整示意图图3.19. 锚头单元修整示意图4.4.钢锚箱侧拉板与锚头单元的修整(见图3.20)为了保证侧拉板的平面度,防止出现焊后不可修复的永久变形,在焊接过程中需要边焊接边进行反变形修整。

即每填充3~4道焊缝后进行一次反变形矫正,反变形频次和程度应视焊接变形程度而定,以满足侧拉板平面度不大于5mm为宜,注意反变形矫正一定要对称实施。

端部承压板组装前需要对锚箱整体进行一次系统的修整,保证箱体的外形尺寸、对角线斜方、箱体扭曲满足规范要求。

首先将锚箱置于修整平台上,矫正锚箱扭曲,将锚箱中心线分别返至平台上和锚箱上平面,矫正锚箱上、下平面半中心距为B/2(B为锚箱宽度)。

公差要求:锚箱扭曲1mm,半中心距B/2±1mm,锚箱对角线差3mm,侧拉板平面度5mm。