MG450T提梁机基础设计书

提梁机作业指导书

提梁机作业指导书450t提梁机两台(A型+B型)组成一套,单台小车最大起吊能力为450吨,A型、B型两台起重机联合抬吊一片箱梁时形成四点起升、三点平衡系统,A、B两台机控制可连锁。

(通过通讯电缆将两台机控制线相连接,由一台机控制操作)小车上32t副起升机构,满足维修提梁机时快速、小起重量的需要。

主要用于铁路客运专线施工中跨线吊装32米(也可24米)双线箱梁的安装,900吨运梁车吊装至已架设好的桥面,给已位于桥面的运梁车装梁,在已有桥面拼装架桥机等工作,其起升高度为25米。

1、450T跨墩提梁机(轮轨提梁机)设备的技术参数主起升重量450T副起升重量32T主起升高度24m副起升高度28m主起升速度满载0~0.5 m/min空载0~1 m/min副起升速度 5 m/min小车运行速度450T满载0~2 m/min空载0~4 m/min大车运行速度450T满载0~5 m/min空载0~10 m/min工作环境温度-40℃~+45℃最大工作风速20 m/s2、450T跨墩提梁机(轮轨提梁机)人员配置指挥人员 2名负责提梁机提梁、装车指挥机长 1名名负责提梁机管、用、养、修工作司机 4名负责提梁机操作机修工 1名负责提梁机上设备运转保养电工 1名负责提梁机上电气设备运转、维修、保养起重工 4名负责吊具安拆、喂梁、落梁、装车辅助工 4名协助起重,支座、预埋件、倒运就位技术员1名负责现场的技术指导合计18名3、准备工作3.1 检查验收成品对成品箱梁进行检查,主要检查梁体、梁型、桥面;箱梁的全长、跨度、梁高等外形尺寸;预埋件位置、螺栓孔、中心线、板面平整度;吊装孔位置、孔径,对梁的合格标识进行核对。

双方按有关规范验收合格,并由相关的质量检测人员进行检测合格后,进行移交。

然后由施工技术人员用红、蓝铅笔在梁端画出箱梁中心线、箱梁的理论支承线位置,并画出箱梁运输时的支承点位置。

3.2 场内安装支座(盆式橡胶支座的安装)安装盆式橡胶支座所执行的标准为:TB/T2331-2004《铁路桥梁盆式橡胶支座》、《客运专线桥梁盆式橡胶支座暂行技术条件》、设计图。

450t轮轨式提梁机技术改造

工程技术与开发Engineering Technology and Development0 引言铁路是国民经济大动脉、关键基础设施和重大民生工程。

党中央、国务院高度重视铁路发展,2016年7月,国家发展改革委、交通运输部、中国铁路总公司联合发布了《中长期铁路网规划》,勾画了新时期“八纵八横”高速铁路网的宏大蓝图。

桥梁设计与建造是高速铁路建设的关键[1],提梁机、运梁车、架桥机是服务于现代高速铁路桥梁建设中混凝土梁制造和安装的关键设备,我国掌握了“运架提”成套设备的研制技术[2],各种型号规格的提梁机在我国已投入使用近千台,价值近百亿元。

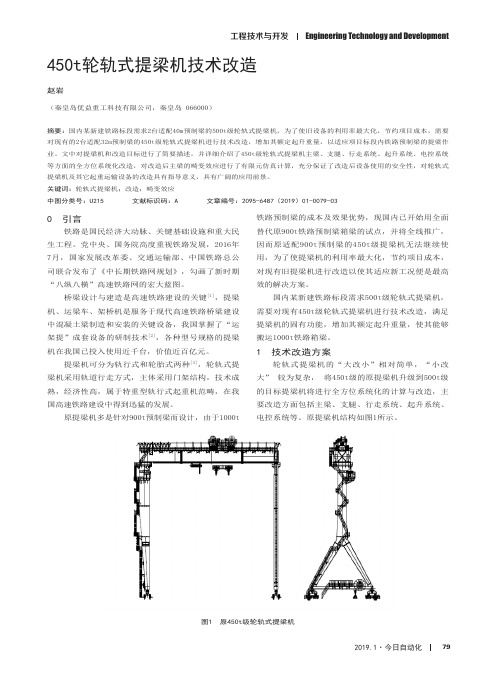

提梁机可分为轨行式和轮胎式两种[3],轮轨式提梁机采用轨道行走方式,主体采用门架结构,技术成熟,经济性高,属于特重型轨行式起重机范畴,在我国高速铁路建设中得到迅猛的发展。

原提梁机多是针对900t预制梁而设计,由于1000t 铁路预制梁的成本及效果优势,现国内已开始用全面替代原900t铁路预制梁箱梁的试点,并将全线推广,因而原适配900t预制梁的450t级提梁机无法继续使用,为了使提梁机的利用率最大化,节约项目成本,对现有旧提梁机进行改造以使其适应新工况便是最高效的解决方案。

国内某新建铁路标段需求500t级轮轨式提梁机,需要对现有450t级轮轨式提梁机进行技术改造,满足提梁机的固有功能,增加其额定起升重量,使其能够搬运1000t铁路箱梁。

1 技术改造方案轮轨式提梁机的“大改小”相对简单,“小改大” 较为复杂, 将450t级的原提梁机升级到500t级的目标提梁机将进行全方位系统化的计算与改造,主要改造方面包括主梁、支腿、行走系统、起升系统、电控系统等。

原提梁机结构如图1所示。

450t轮轨式提梁机技术改造赵岩(秦皇岛优益重工科技有限公司,秦皇岛 066000)摘要:国内某新建铁路标段需求2台适配40m预制梁的500t级轮轨式提梁机,为了使旧设备的利用率最大化,节约项目成本,需要对现有的2台适配32m预制梁的450t级轮轨式提梁机进行技术改造,增加其额定起升重量,以适应项目标段内铁路预制梁的提梁作业。

MG450设备性能 -

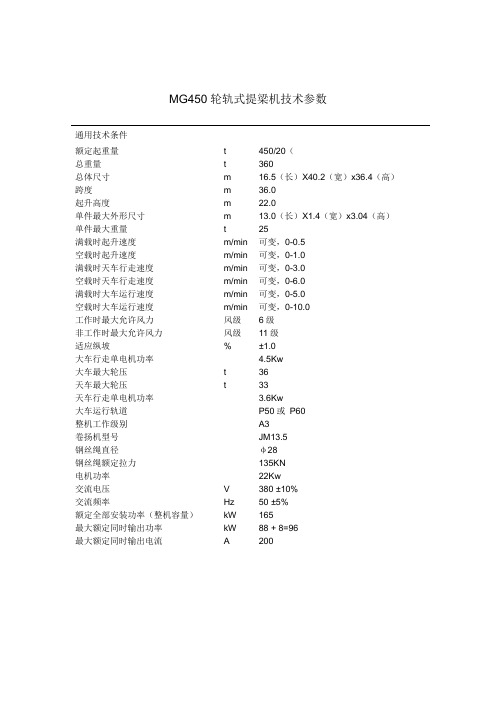

MG450轮轨式提梁机技术参数

通用技术条件

额定起重量t 450/20(

总重量t 360

总体尺寸m 16.5(长)X40.2(宽)x36.4(高)跨度m 36.0

起升高度m 22.0

单件最大外形尺寸m 13.0(长)X1.4(宽)x3.04(高)单件最大重量t 25

满载时起升速度m/min 可变,0-0.5

空载时起升速度m/min 可变,0-1.0

满载时天车行走速度m/min 可变,0-3.0

空载时天车行走速度m/min 可变,0-6.0

满载时大车运行速度m/min 可变,0-5.0

空载时大车运行速度m/min 可变,0-10.0

工作时最大允许风力风级6级

非工作时最大允许风力风级11级

适应纵坡% ±1.0

大车行走单电机功率 4.5Kw

大车最大轮压t 36

天车最大轮压t 33

天车行走单电机功率 3.6Kw

大车运行轨道P50或P60

整机工作级别A3

卷扬机型号JM13.5

钢丝绳直径φ28

钢丝绳额定拉力135KN

电机功率22Kw

交流电压V 380 ±10%

交流频率Hz 50 ±5%

额定全部安装功率(整机容量)kW 165

最大额定同时输出功率kW 88 + 8=96

最大额定同时输出电流 A 200。

MG450C高速铁路客运专线提梁机使用说明书资料

目录一.产品型号、名称 (1)二.外型图 (2)三.用途和适用范围 (3)四.主要规格及技术参数 (4)五.主要机构及工作原理 (5)六. 提梁机移梁作业 (20)七. 安装、解体和运输 (29)八.吊运安装与调整 (39)九.操作与使用 (51)十.故障分析与排除 (54)十一.维修、保养 (65)十二.使用单位清检内容 (73)十三.产品质保期 (74)一、产品型号、名称MG450C提梁机。

二、外型图图1起重机总图1.电气系统2.门架结构3.起重小车4.吊具结构5.起升机构6.大车走行总成7.附属结构8.转向机构A9.转向机构B120012002000366033002500366033004220064523608539775300003800060019345140002200三、用途和适用范围该提梁机的作业模式是两台联机作业,抬吊一榀双线整孔预应力箱形混凝土梁,大车沿大车轨道实现重载直线行走,起重小车沿小车轨道实现横向重载行走。

可以实现铁路客运专线24m、32m预制双线整孔预应力箱形混凝土梁的提升、移梁、装梁作业。

该提梁机跨度38米,净跨36.085米,净高30米,有效起升高度为29米,额定起重量为450t (若有特殊需要降低高度时,通过减小支腿变截面节长度来改变支腿高度) 。

四、主要规格及技术参数表序号内容项目技术规格及技术参数1环境条件环境温度-20~+50℃2 湿度≤95﹪3 海拔高度≤2000m4 工作状态最大风压250Pa 非工作状态最大风压1000 Pa5作业参数额定起重量450t6 跨度38m7 起升高度29m8 大车运行速度(重载):0-10 m/min 大车运行速度(空载):0-12 m/min9 起重小车运行速度(重载)0-5 m/min 起重小车运行速度(空载)0-6 m/min10 起升速度(重载):0-0.5 m/min 起升速度(空载):0-1 m/min11 爬坡能力满足规范要求12 工作级别整机工作等级A3利用等级U2载荷状态Q3-重钢结构A3起升机构M4小车运行机构M3大车运行机构M413工作级别架桥机总重419t14适宜跨度32m、24m、15 长x宽x高42.2x19.3x36.216 内部净宽36.085m17 大车走行方式双轨走行,轨距1.2m五、主要机构及工作原理本机由电气系统、门架结构、起重小车、吊具结构、起升机构、大车走行总成、附属结构、转向机构A 、转向机构B 等组成。

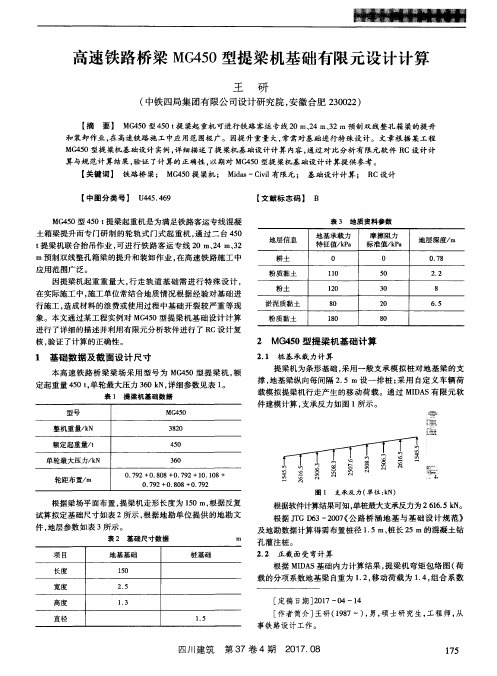

高速铁路桥梁MG450型提梁机基础有限元设计计算

和装卸作业 , 在 高速铁路施 工中应 用范围极广 。因提升 重量 大, 常需对基础进行特殊设 计。文章根 据某 工程

MC , 4 5 0型提梁机基础设计 实例 , 详 细描述 了提 梁机基础设 计计算 内容 , 通过 对比分析 有限元软件 R C设计计 算与规 范计算结果 , 验证 了计算 的正确性 , 以期对 MG 4 5 0型提 梁机基础设计计 算提供 参考。

粉 土 淤 泥 质 黏 土 粉 质 黏 土

I 1 0

1 2 O 8 0 1 8 0

5 0

3 0 2 0 8 0

2 . 2

8 6 . 5

因提 梁机起重 重量 大 , 行 走轨 道基础 需进行 特殊 设计 ,

在实 际施工 中 , 施工单位常结合地质情况根 据经验对基 础进 行施工 , 造成材料的浪费或使用过程中基础 开裂较严重 等现

本高 速铁路 桥梁 梁场采 用 型号为 MG 4 5 0型提梁 机 , 额 定起重量 4 5 0 t , 单轮最大压力 3 6 0 k N, 详细参 数见表 1 。

表 1 提 粱 机 基础 数据 型 号 整 机 重 量/ k N 额 定 起 重 量/ t MG 4 5 O 3 8 2 0 4 5 0

提梁机为条形基础 , 采用一般支 承模拟桩 对地基梁 的支 撑, 地基梁纵 向每 间隔 2 . 5 m设 一排 桩 ; 采用 白定 义车辆 荷 载模 拟提梁机行走产生的移动 荷载 。通过 MI D A S有 限元 软

件 建模 计算 , 支承反力如 图 1 所示 。

单轮最大压力/ k N 轮距 布置/ i n

试算拟定基础尺寸如表 2 所示, 根据 地勘单位提供 的地勘文

件, 地层参数 如表 3所示 。

450T提梁机安装施工方案

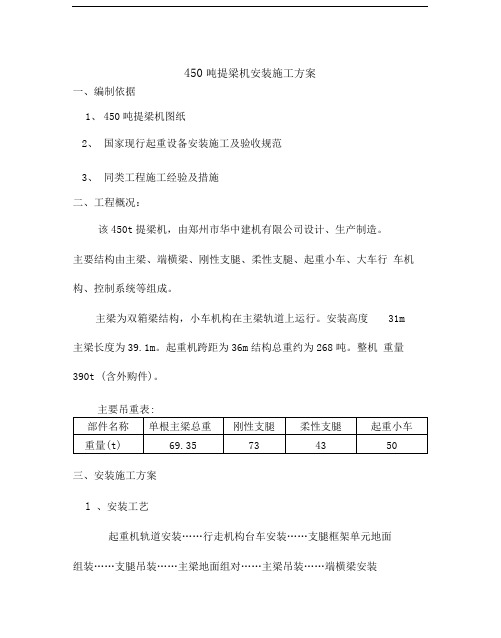

450吨提梁机安装施工方案一、编制依据1、450吨提梁机图纸2、国家现行起重设备安装施工及验收规范3、同类工程施工经验及措施二、工程概况:该450t提梁机,由郑州市华中建机有限公司设计、生产制造。

主要结构由主梁、端横梁、刚性支腿、柔性支腿、起重小车、大车行车机构、控制系统等组成。

主梁为双箱梁结构,小车机构在主梁轨道上运行。

安装高度31m 主梁长度为39.1m。

起重机跨距为36m结构总重约为268吨。

整机重量390t (含外购件)。

主要吊重表:三、安装施工方案l 、安装工艺起重机轨道安装……行走机构台车安装……支腿框架单元地面组装……支腿吊装……主梁地面组对……主梁吊装……端横梁安装起重小车机构吊装……其他部件安装2、主要吊装机具选择根据现场地形情况,及450 吨提梁机图纸结构设计,该起重机跨距大,设备高,重量大的特点,根据类似工程经验,主要吊装机具选择: 两台220吨汽车吊为主吊装机具,一台80 吨汽车吊配合吊装。

根据用户提供的参数,地面承载力为不小于400kp,为确保吊装安全,220 吨汽车吊地脚采用铺设钢板的方式,增大承载力,钢板尺寸为2000*1500,厚度30。

计算:铺设钢板后承载力为: 2000*1500*0.04=120吨220吨汽车吊自重120吨,起吊重物最大重量36.5吨,极限情况下,单支点最大压力80 吨,小于地面承载力。

3、选用220 吨主吊机起重能力计算: 本工程中提梁机组装件最重件为73 吨,单根主梁重69.35吨。

选用两台起重机抬吊箱型梁和刚性支腿,其单台220吨起重机回转半径8m。

臂长38.1m,最大起重量为52 吨。

两机起重量为2 X 52=104 吨两台抬吊安全系数取为: 0.8两机起重量: 104*0.8=83. 2吨两机安全起重量: 83. 2吨>刚性支腿73吨可以安全满足吊装需要。

4、施工部署4.1 技术准备:4.1 .1 安装前必须认真审阅相关技术文件,安装图纸及相关资料。

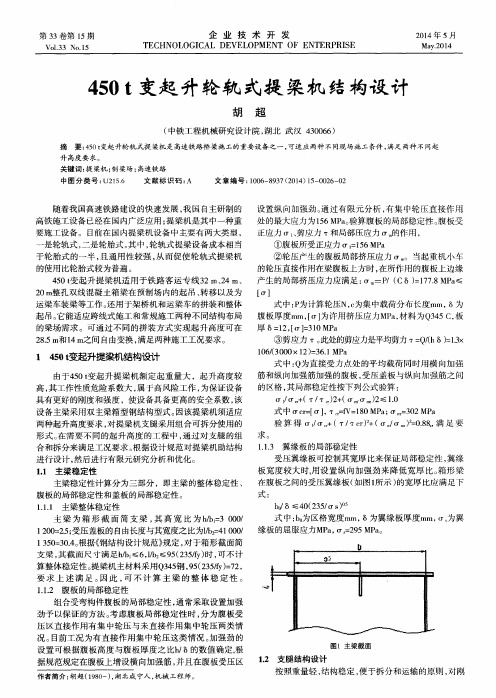

450t变起升轮轨式提梁机结构设计

( 中铁 工 程机 械 研究 设计 院 , 湖北 武汉 4 3 0 0 6 6 )

摘 要: 4 5 0 t 变起 升轮轨 式提 梁机是 高速 铁路桥 梁施 工 的重要设 备之 一 , 可适应 两种 不 同现 场施 工条件 , 满足 两种 不 同起

升 高度 要 求。

关键 词 : 提 梁机 ; 制 梁场 ; 高速 铁路 中 图 分 类号 : U 2 1 5 . 6 文 献标 识 码 : A 文 章编 号 : 1 0 0 6 — 8 9 3 7 ( 2 0 1 4 ) 1 5 — 0 0 2 6 — 0 2

③剪应力 , r 。 此处的剪应力是平均剪力 T = Q / ( h 8) = 1 3 ×

1 0 6 / ( 3 0 0 0×1 2 ) = 3 6 . 1 MP a

1 4 5 0 t 变起升提粱机结构设计

式中: Q 为直接受力点处的平均载荷同时用横 向加强

受压盖板与纵向加强筋之 间 由 于4 5 0 t 变 起 升 提 梁 机额 定 起 重 量 大 ,起 升高 度 较 筋和纵 向加强筋加强的腹板 , 其局部稳定性按下列公式验算 : 高, 其工作性质危险系数大 , 属于高风险工作 , 为保证设备 的区格, ( 『 1 / 盯c x + (下 / T ) 2 + ( ( 『 o rM ) 2 ≤1 . 0 具有更好的刚度和强度 ,使设备具备更高 的安全系数 , 该 式 中 盯c r = 【 o】 , T。 r = f V = 1 8 0 MP a ; 1 3 " 3 0 2 MP a 设备主梁采用双主梁箱型钢结构型式。 因该提梁机须适应 两种起升高度要求 , 对提梁机支腿采用组合可拆分使用 的 验算 得 o r1 / 盯 + ( T / T c r ) + ( oJo r ) = 0 . 8 8 . , 满 足 要

最新450t门式起重机技术规格书

450t门式起重机技术规格书450T门机技术规格书本起重机具有升降、翻身、抬吊和运移等功能,用于船台上船体的制作。

起重机的主梁上共有二台小车,上小车的额定起重量为2*150t,下小车主钩的额定起重量为250t,副钩的额定最大起重量20t。

当上小车与下小车合作时可在主梁跨中的任何位置将300t重的船体分段进行空中翻身。

当上下小车相距15m抬吊时,上下小车联合起吊最大起重量为450t,驾驶室安装在上小车,并随上小车一起移动,可通过上小车平台及斜梯进入到驾驶室。

一、起重机的机型:450tX71m造船门式起重机是上下小车型的大跨度大起升高度的起重机。

整台起重机主要由金属结构、机械设备和电气控制装置三大部分所组成。

金属结构主要由主梁、刚性支腿、柔性支腿、下横梁、小车供电支架,小车的行走轨道,柔性支腿上的扶梯栏杆,主梁上的扶梯栏杆和移动驾驶室、维修吊等构件组成。

机械设备上有两台小车、小车的运行机构、两台小车的供电装置,起重机的大车运行机构、起重机的防风夹轨器和锚定装置,起重机的供电装置等。

电气控制装置则包括电梯、驾驶室内的联动台,安装在驾驶室内的小车主起升机构的起重量显示器,各机构的电气控制屏,电阻器和整台起重机的电气控制线路等。

各机构的电气控制屏,电阻器等均布安装在驾驶室和支腿上部的电气房内。

另外,本起重机还设有超载保护、风速风向仪及各机构的限位显示等安装保护装置。

本起重机主梁采用梯形双梁结构,在二根主梁的上表面布置了两小车行驶的轨道及轨道压板,下小车可在上小车的下面来回自由的穿过。

上下小车在各自的轨道上行驶。

主梁的一端与箱形的刚性支腿采用焊接连接。

刚性支腿为倒立的T形,采用整体式箱型结构。

刚性支腿的下方与大车行走机构采用铰接支座铰接,电缆卷筒则根据需要布置在刚性腿的内侧或外侧。

主梁的另一端与管形的柔性支腿连接。

柔性支腿为人字形,它由两根倾斜的圆管和下横梁所组成。

柔性支腿的上方通过一个柔性铰支座与主梁的下方柔性连接,支腿的下方则通过其下横梁两端下方的铰接支座铰接座落在行走机构的大平衡梁上。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

续表 6-1:桩基础单桩桩顶设计承载力计算结果汇总表

MG450t 提梁机 轨道梁及基 础设计计算书

计 复

算: 核:

设计负责人: 院总工程师:

二〇一六年八月

目

录

一、 工程概况............................................................. 1 1.1、任务来源 ........................................................... 1 1.2、工程概况 ........................................................... 1 二、 计算依据 ............................................................. 1 三、 材料参数............................................................. 1 3.1、材料容重 ........................................................... 1 3.2、材料性能指标 ....................................................... 1 四、 荷载说明 ............................................................. 2 五、 结构计算............................................................. 4 6.1、有限元模型建立 ..................................................... 4 6.2、桩基础单桩桩顶设计承载力计算 ....................................... 6 6.3、钻孔灌注桩设计计算 ................................................. 9 6.3.2、单桩轴向受压承载力验算............................................ 10 6.3.4、桩身截面承载力验算................................................ 11 6.3.5、桩基截面应力验算结果.............................................. 11 6.3.6、桩基截面短期效应组合裂缝验算结果.................................. 11 6.3.7、桩基沉降验算...................................................... 11 6.3.8、单桩抗拔力计算.................................................... 12 6.4、预应力管桩设计计算 ................................................ 13 6.5、轨道板设计计算 .................................................... 14 六、 结论................................................................ 22

六、结构计算

6.1、有限元模型建立 对提梁机轨道板基础采用 midas civil 建立板单元模型,模型中将提梁机轨道板与 桩基刚性连接,形成整体空间框架结构。约束边界条件、根据提梁机车轮布置添加提梁机 移动荷载、风荷载、自重等。

midas civil 有限元模型如下图 6-1 所示:

图 6-1:轨道板基础有限元模型

MG450t 提梁机轨道梁及基础计算书

一、工程概况

1.2、工程概况 提梁机自重 348t,走行为双轨道,单侧单腿 8 个轮,双腿 16 个轮,一对提梁机总共 32 个行走轮,提梁机设计文件设计最大单轮轮压 38t。 32m 预制箱梁自重 900t,采用两台 MG450t 提梁机进行提梁作业。 提梁机基础分左右 两条, 中心间距 38m, 单侧长度 150m, 轨道梁采用 C30 钢筋混凝土, 设置沉降缝,缝宽 2cm,间距 24.0m,截面尺寸分别为长×宽×高是 24.0×2.8m×1.5m 以 及 6.0×2.8m×1.5m,左侧提梁机基础采用高强预应力管桩,规格为 PHC-A500(100),右 侧提梁机基础采用钻孔灌注桩,桩基直径 0.8m。

900t提梁机走行过程中对轨道梁基础产生的水平侧压力由6根预应力管桩承担,每根管 桩承担的水平剪力为F=F0/6=124.5kN ②临近铁路活载土压: 列车竖向荷载采用“中-活载”,按右侧轨道梁外缘位于既有铁路坡脚外1.0m通过 换算为等效土柱计算侧向土压: 换算土柱宽度3.7m,荷载强度60.2kPa,按铁路路基高 出原地面2.5m计算。 取值依据《铁路路基支挡结构设计规范》附录A(TB10025-2006) 换算等效土高度:h=60.2/18=3.4m 对轨道梁的水平压力 e=ε×γ×h=0.72×18×(3.4+2.5)=76.5kPa 对轨道梁的水平力 F0=e×s=76.5×(2+2+2)×1.5=688.5kN 列车活载对轨道梁基础产 生的水平侧压力由 6 根钻孔桩承担,每根桩承担的水平剪力为 F=F0/6=114.8kN。

二、计算依据

1、《铁路桥涵设计基本规范》(TB10002.1-2005); 2、《铁路桥涵地基和基础设计规范》(TB10002.6-2005 J464-2005); 3、《铁路桥涵钢筋混凝土和预应力混凝土结构设计规范》(TB10002.3-2005 J4642-2005); 4、《预应力混凝土管桩》国家建筑标准设计图集(10SG409); 5、《铁路路基支挡结构设计规范》(TB10025-2006); 6、 MG450t 提梁机总图及梁场平面布置图等项目部提供的基本资料。

图 4-3:900t 轮胎式移梁机示意图

图 4-4:轮胎式移梁机单支点荷载图示 等效土柱宽度:B=2.7+0.6=3.3m, 等效土柱长度:l=9.8m 换算土柱荷载:P=(234×4× 4)/(3.3×9.8)=115.8kPa 换算等效土高度: h=115.8/18=6.4m 对轨道梁的水平压力 e=ε×γ×h=0.72×18×6.4=82.9kPa 对轨道梁的水平力 F0=e×s=82.9×(2+2+2)×1.5=746.1kN 依据 (TB1002.1-2005)

五、计算荷载组合 荷载组合一:基础自重 荷载组合

二:基础自重+450t提梁机荷载 荷载组合三:基础自重 +450t提梁机荷载+列车活载土压 荷载组合四:基础自重 +列车活载土压 荷载组合五:基础自重+900t轮胎式移 梁机荷载 荷载组合六:基础自重+900t轮胎式移梁机侧 向土压 荷载组合七:基础自重+450t提梁机荷载+900t轮胎式移梁机侧向土压 荷载组 合八:基础自重+450t提梁机荷载+风荷载 荷载组合九:基础自重+450t提梁 机荷载+列车活载土压+风荷载 荷载组合十:基础自重+450t提梁机荷载+900t 轮胎式移 midas civil 有限元程序,桩基础桩顶设计承载力的包络图最大值和最小值分别如下图 6-2、6-3 所示:

图 6-2:轨道梁桩基础桩顶设计承载力包络图(最大值)

图 6-3:轨道梁桩基础桩顶设计承载力包络图(最小值)

桩基础单桩桩顶设计承载力计算结果如下表 6-1 所示: 表 6-1:桩基础单桩桩顶设计承载力计算结果汇总表 节点 435 436 437 438 439 440 435 436 437 438 439 440 435 436 437 438 439 440 435 436 437 438 439 荷载 自重 自重 自重 自重 自重 自重 风荷载 风荷载 风荷载 风荷载 风荷载 风荷载 提梁机走行(最大) 提梁机走行(最大) 提梁机走行(最大) 提梁机走行(最大) 提梁机走行(最大) 提梁机走行(最大) 提梁机走行(最小) 提梁机走行(最小) 提梁机走行(最小) 提梁机走行(最小) 提梁机走行(最小) FX (kN) -0.3 0 0.3 -0.3 0 0.3 6.6 6.7 6.8 -6.5 -6.6 -6.9 -0.3 0 0.3 -0.3 0 0.3 -16.7 -4.3 -12.4 -16.7 -4.3 FY (kN) 0 0 0 0 0 0 0.7 -14.1 -29.4 0.7 -14.3 -29.8 0 0 0 0 0 0 -2.9 -1.4 -2.9 -0.1 0 FZ (kN) 112.9 108.1 112.9 112.9 108.1 112.9 4.5 6.9 7.2 -4.5 -6.9 -7.2 112.9 108.1 112.9 112.9 108.1 112.9 -179.1 0 -179.1 -179.1 0 MX (kN*m) MY (kN*m) 桩号 0 0 0 0 0 0 -0.1 4.8 9.9 -0.1 4.9 10.1 0 0 0 0 0 0 -0.3 -0.2 -0.3 0 0 0 0 0 0 0 0 1.8 1.9 1.9 -1.8 -1.8 -1.9 0 0 0 0 0 0 -9.7 -10.3 -11.5 -9.7 -10.3 1# 2# 3# 4# 5# 6# 1# 2# 3# 4# 5# 6# 1# 2# 3# 4# 5# 6# 1# 2# 3# 4# 5#

四、荷载说明

1、混凝土自重 钢筋混凝土容重取 26.0kN/m3; 2、基础外力荷载 根据《MG450t 提梁机总图》,考虑不平衡受力,提梁机单个支点最大轮压为 38t, 单支点外力荷载如图 4-1 所示: