任意冲压件允许的毛刺高度

剪板冲压毛刺控制标准

剪板冲压毛刺控制标准文件管理序列号:[K8UY-K9IO69-O6M243-OL889-F88688]QS/ZG电梯有限公司企业标准版本号:A0 ZG-CS62-2017发放部门:质管部持有部门:总经办、生产部、质管部剪板冲压毛刺控制标准编制:审核:批准:2017年06月15日发布 2017年07月01日实施电梯有限公司批准评审会签记录版本记录1.目的为标准规定了钣金冲裁加工毛刺长度标准,确定生产过程毛刺质量的控制标准。

2.范围本规范适用于公司所有的冲裁产品毛刺质量控制。

3.管理职责由制造部负责对冲裁产品进行自检工作,超出标准及时对隐患点处理。

由质管部负责对冲裁产品做好监控工作,并妥善保管相关检验记录。

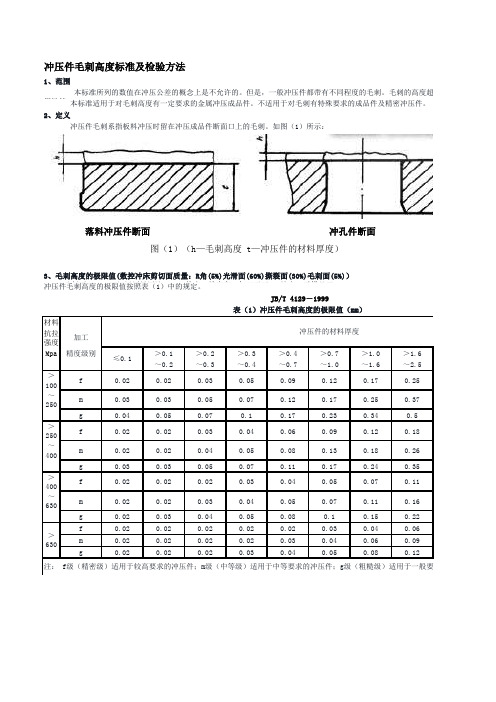

4.冲裁件毛刺的极限值说明4.1冲裁件毛刺超过一定的高度是不允许的,冲压件毛刺高度的极限值(mm)见下表。

* f级(精密级)适用于较高要求的零件;m级(中等级)适用于中等要求的零件;g级(粗糙级)适用于一般要求的零件。

表1 冲压件毛刺高度的极限值4.2等级要求:技术图纸未注则按m级控制4.3毛刺的方向要求:毛边方向:朝里(朝使用时不可视的方向或折弯方向)。

4.4需要压毛边(毛刺打磨)的部位:对暴露在外面的断口;人手经常触摸到的锐边;需要过线缆的孔或槽;有相对滑动的部位需要对毛刺增加打磨工序,具体按图纸技术要求执行。

4.5常用材料抗拉强度参考(具体需查材料手册):冷轧钢板08F:295MPa; 1Cr18Ni9(SUS304不锈钢):≥520MPa;热轧钢板Q215:335~410mpa;热轧钢板Q235:375~500MPa;热轧钢板Q345:490~620MPa.5.不合格品控制按QSE-QP24-2017《不合格品控制程序》执行。

6.相关文件6.1 JB/T4129 -1999《冲压件毛刺高度》6.2 QSE-QP24-2017《不合格品控制程序》7.相关记录。

钣金冲裁毛刺标准及检验方法

0.3

0.33

0.4 0.09 0.13 0.18

0.45 0.13 0.19 0.26

适用于一般要求的冲压件。

>6.5 ~10.0

0.95

1.42 1.9 0.5

0.75 1

0.32

0.48 0.65 0.17 0.26 0.35

应检测毛刺的最高峰值。如果精度要求高,可以使

>0.1 ~0.2 0.02

0.03 0.05 0.02

0.02 0.03 0.02

0.02 0.03 0.02 0.02 0.02

>0.2 ~0.3 0.03

0.05 0.07 0.03

0.04 0.05 0.3 ~0.4 0.05

0.07 0.1 0.04

0.07 0.1 0.03 0.04 0.05

>1.0 ~1.6 0.17

0.25 0.34 0.12

0.18 0.24 0.07

0.11 0.15 0.04 0.06 0.08

>1.6 ~2.5 0.25

0.37 0.5 0.18

0.26 0.35 0.11

0.16 0.22 0.06 0.09 0.12

测量。如果 精度要求不 是很高,可 以用千分尺 、高度尺等 机械长度测 量工具进行 测量。

毛刺的高度超过一定限度,将影响产品的质量和使 精密冲压件。

>2.5 ~4.0

0.36

>4.0 ~6.5

0.6

0.54 0.72 0.25

0.9 1.2 0.36

0.37 0.5 0.2

0.54 0.73 0.22

JB/T 4129-1999 表(1)冲压件毛刺高度的极限值(mm)

材料 抗拉 强度 Mpa

钣金冲裁毛刺标准及检验方法

材料抗拉强度加工Mpa 精度级别>0.1>0.2>0.3>0.4>0.7>1.0>1.6~0.2~0.3~0.4~0.7~1.0~1.6~2.5>100f 0.020.020.030.050.090.120.170.25~250m 0.030.030.050.070.120.170.250.37g 0.040.050.070.10.170.230.340.5>250f 0.020.020.030.040.060.090.120.18~400m 0.020.020.040.050.080.130.180.26g 0.030.030.050.070.110.170.240.35>400f 0.020.020.020.030.040.050.070.11~630m 0.020.020.030.040.050.070.110.16g0.020.030.040.050.080.10.150.22f 0.020.020.020.020.020.030.040.06m 0.020.020.020.020.030.040.060.09g0.020.020.020.030.040.050.080.12Q235A抗拉强度MPa :432~461MPa检测环常温常压。

检测方行轮廓投影测量。

如果精度要求不是很高,可以用千分尺、高度尺等机械长度测量工具进行测量。

本标准适用于对毛刺高度有一定要求的金属冲压成品件。

不适用于对毛刺有特殊要求的成品件及精密冲压件。

2、定义冲压件毛刺高度标准及检验方法1、范围本标准所列的数值在冲压公差的概念上是不允许的。

但是,一般冲压件都带有不同程度的毛刺。

毛刺的高度超过一定性能。

冲压件毛刺系指板料冲压时留在冲压成品件断面口上的毛刺。

如图(1)所示:落料冲压件断面 冲孔件断面图(1)(h—毛刺高度 t—冲压件的材料厚度)3、毛刺高度的极限值(数控冲床剪切面质量:R角(5%)光滑面(60%)撕裂面(30%)毛刺面(5%))(30%)毛刺面(5%),可切板厚最厚达4MM.。

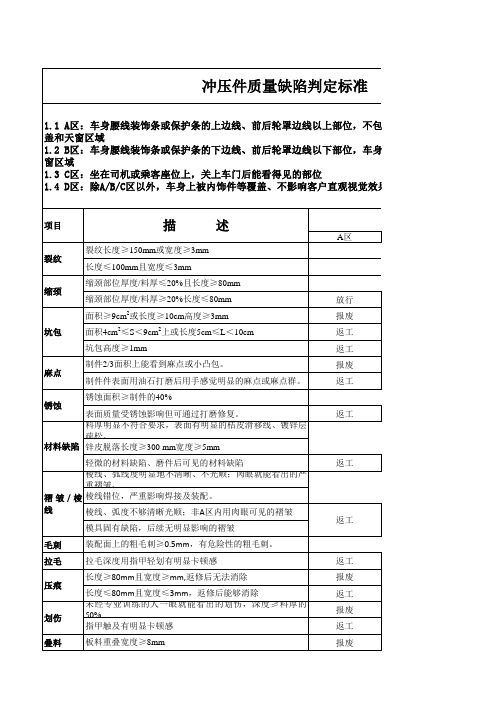

冲压件缺陷质量判定标准2

锈蚀

锈蚀面积≥制件的40% 表面质量受锈蚀影响但可通过打磨修复。

料厚明显不符合要求,表面有明显的桔皮滑移线、镀锌层

疏松、

材料缺陷 锌皮脱落长度≥300 mm宽度≥5mm

轻微的材料缺陷、磨件后可见的材料缺陷

棱线、弧线度明显地不清晰、不光顺;肉眼就能看出的严

重褶皱、

褶 皱 / 棱 棱线错位,严重影响焊接及装配。

项目

描

述

裂纹

裂纹长度≥150mm或宽度≥3mm 长度≤100mm且宽度≤3mm

缩颈

缩颈部位厚度/料厚≤20%且长度≥80mm 缩颈部位厚度/料厚≥20%长度≤80mm

面积≥9cm2或长度≥10cm高度≥3mm

坑包

面积4cm2≤S<9cm2上或长度5cm≤L<10cm

坑包高度≥1mm

麻点

制件2/3面积上能看到麻点或小凸包。 制件件表面用油石打磨后用手感觉明显的麻点或麻点群。

观视觉效果的部位。

判定 B区 报废 返工 返工 放行 报废 返工 返工 报废 返工 报废 返工

报废

返工

报废

C区

放行 返工 放行 放行 放行 放行 返工

放行

返工

返工 返工 报废 返工 报废 返工 返工

放行

放行 放行 放行 返工 放行 返工

报废 返工

线

棱线、弧度不够清晰光顺;非A区内用肉眼可见的褶皱

模具固有缺陷,后续无明显影响的褶皱

毛刺装配面上的粗毛刺≥0.源自mm,有危险性的粗毛刺。拉毛

拉毛深度用指甲轻划有明显卡顿感

压痕 划伤

长度≥80mm且宽度≥mm,返修后无法消除

长度≤80mm且宽度≤3mm,返修后能够消除 未经专业训练的人一眼就能看出的划伤,深度≥料厚的 50% 指甲触及有明显卡顿感

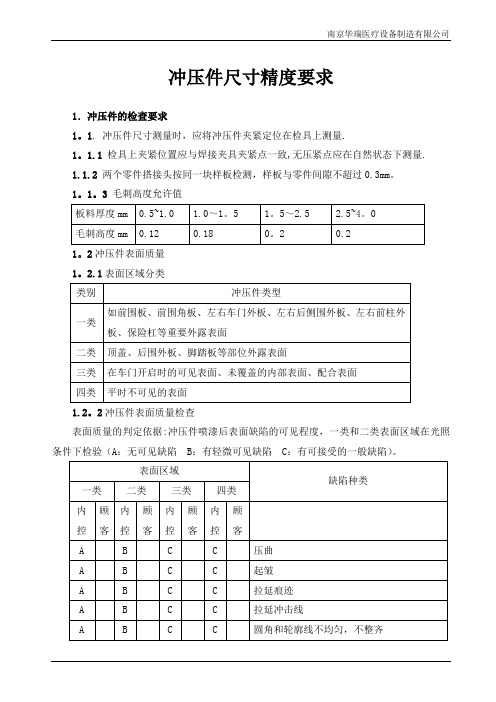

冲压件尺寸精度质量要求

冲压件尺寸精度要求1.冲压件的检查要求1。

1. 冲压件尺寸测量时,应将冲压件夹紧定位在检具上测量.1。

1.1 检具上夹紧位置应与焊接夹具夹紧点一致,无压紧点应在自然状态下测量.1.1.2两个零件搭接头按同一块样板检测,样板与零件间隙不超过0.3mm。

1。

1。

3毛刺高度允许值1。

2冲压件表面质量1。

2.1表面区域分类1.2。

2冲压件表面质量检查表面质量的判定依据:冲压件喷漆后表面缺陷的可见程度,一类和二类表面区域在光照条件下检验(A:无可见缺陷 B:有轻微可见缺陷 C:有可接受的一般缺陷)。

1。

3.冲压件尺寸公差要求2. 冲压件未注公差尺寸的极限偏差2.1平冲压件长度L,直径D、d未注公差尺寸的极限偏差按表1规定.表1注:上表中如果是孔类其公差取正值;如果是轴类则取负值;若是非孔轴类则取正负值,此时其偏差数值取表中值之半。

2.2未注公差成形尺寸的极限偏差2.2。

1弯曲长度尺寸及拉延深度未注公差尺寸的极限偏差按表2规定。

表22。

2。

2加强筋、加强窝高度h未注公差尺寸的极限偏差按表3规定。

表32。

3未注公差圆角半径极限偏差2。

3.1冲裁圆弧半径R的极限偏差按表4规定。

表42.3.2两冲裁面构成的内部和外部尖角如图样上未注明要求时,按小于或等于料厚t取值。

2。

3。

3 未注公差成形圆角半径的极限偏差按表5规定表52.4。

未注公差的极限偏差2.4.1冲裁角度未注明公差尺寸的极限偏差按表6规定.表62.4。

2 弯曲角度未注明公差尺寸的极限偏差按表7规定表72。

5。

成形拉延件允许有局部材料变薄或增厚,变薄后的最小厚度为: t min =75%tt min —材料的的最小厚度,mm t —材料的公称厚度,mm2.6。

冲压件的孔心距、孔边距及孔组距未注公差尺寸的极限偏差。

2.6.1 带料、扁条料等材料冲孔对边缘距离未注公差尺寸的极限偏差按表8规定。

表82。

6.2 孔距公差及组孔间距未注公差尺寸的极限偏差按表9规定。

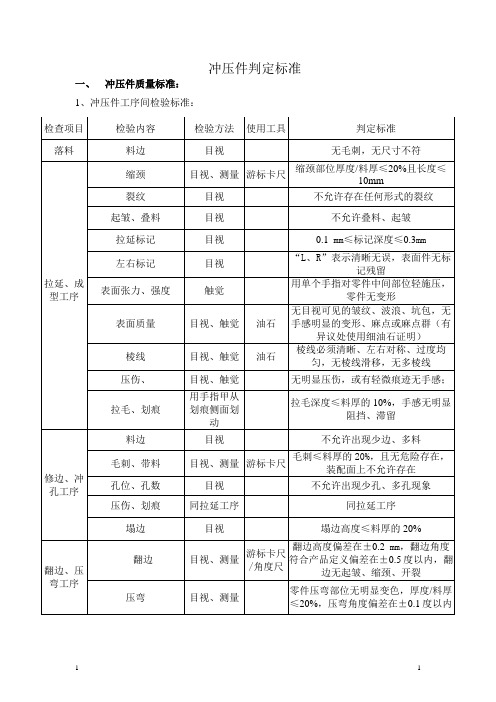

冲压件判定标准

表面张力、强度

触觉

用单个手指对零件中间部位轻施压,零件无变形

表面质量

目视、触觉

油石

无目视可见的皱纹、波浪、坑包,无手感明显的变形、麻点或麻点群(有异议处使用细油石证明)

棱线

目视、触觉

油石

棱线必须清晰、左右对称、过度均匀,无棱线滑移,无多棱线

压伤、

目视、触觉

无明显压伤,或有轻微痕迹无手感;

+0.1mm

孔位

测量

游标卡尺/间隙尺

±0.2mm

定位面

平度

测量

游标卡尺/间隙尺

±0.3mm

间隙

测量

游标卡尺/间隙尺

±0.3mm

装配孔

孔径

测量

游标卡尺/间隙尺

+0.1mm

孔位

测量

游标卡尺/间隙尺

±0.3mm

装配面

平度

测量

游标卡尺/间隙尺

±0.5mm

间隙

测量

游标卡尺/间隙尺

±0.5mm

工艺、减重孔

孔径

测量

游标卡尺/间隙尺

±1mm

孔位

测量

游标卡尺/间隙尺

±1mm

焊接搭接面

平度

测量

游标卡尺/间隙尺

±0.5mm

间隙

测量

游标卡尺/间隙尺

±0.5mm

一般型面

平度

测量

游标卡尺/间隙尺

±0.5mm

间隙

测量

游标卡尺/间隙尺

±0.5mm

2、冲压件上检具检测判定标准:

编制:审核:批准:

拉毛、划痕

用手指甲从划痕侧面划动

拉毛深度≤料厚的10%,手感无明显阻挡、滞留

钣金冲压件毛刺高度标准及检验方法

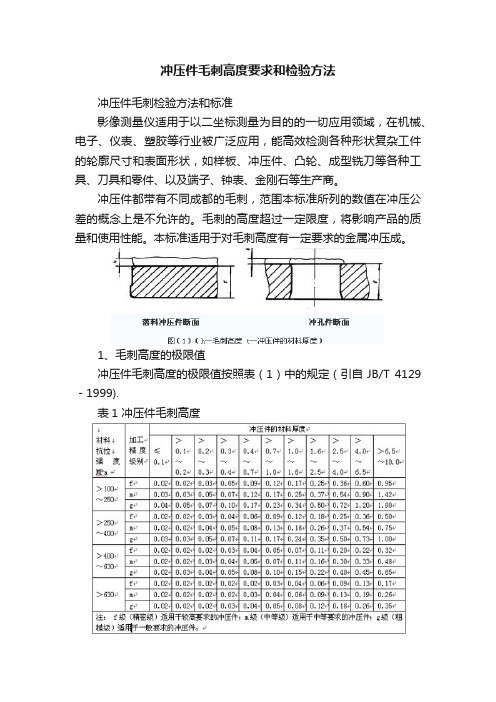

材料抗拉强度加工Mpa 精度级别>0.1>0.2>0.3>0.4>0.7>1.0>1.6~0.2~0.3~0.4~0.7~1.0~1.6~2.5>100f 0.020.020.030.050.090.120.170.25~250m 0.030.030.050.070.120.170.250.37g 0.040.050.070.10.170.230.340.5>250f 0.020.020.030.040.060.090.120.18~400m 0.020.020.040.050.080.130.180.26g 0.030.030.050.070.110.170.240.35>400f 0.020.020.020.030.040.050.070.11~630m 0.020.020.030.040.050.070.110.16g0.020.030.040.050.080.10.150.22f 0.020.020.020.020.020.030.040.06m 0.020.020.020.020.030.040.060.09g0.020.020.020.030.040.050.080.12Q235A抗拉强度MPa :432~461MP a本标准适用于对毛刺高度有一定要求的金属冲压成品件。

不适用于对毛刺有特殊要求的成品件及精密冲压件。

2、定义冲压件毛刺高度标准及检验方法1、范围本标准所列的数值在冲压公差的概念上是不允许的。

但是,一般冲压件都带有不同程度的毛刺。

毛刺的高度超过用性能。

冲压件毛刺系指板料冲压时留在冲压成品件断面口上的毛刺。

如图(1)所示:落料冲压件断面冲孔件断面图(1)(h—毛刺高度 t—冲压件的材料厚度)3、毛刺高度的极限值(数控冲床剪切面质量:R角(5%)光滑面(60%)撕裂面(30%)毛刺面(5%))(30%)毛刺面(5%),可切板厚最厚达4MM.。

特点:精度高,加工灵活.。

缺点:受模具限冲压件毛刺高度的极限值按照表(1)中的规定。

冲压件毛刺高度要求和检验方法

冲压件毛刺高度要求和检验方法冲压件毛刺检验方法和标准影像测量仪适用于以二坐标测量为目的的一切应用领域,在机械、电子、仪表、塑胶等行业被广泛应用,能高效检测各种形状复杂工件的轮廓尺寸和表面形状,如样板、冲压件、凸轮、成型铣刀等各种工具、刀具和零件、以及端子、钟表、金刚石等生产商。

冲压件都带有不同成都的毛刺,范围本标准所列的数值在冲压公差的概念上是不允许的。

毛刺的高度超过一定限度,将影响产品的质量和使用性能。

本标准适用于对毛刺高度有一定要求的金属冲压成。

1、毛刺高度的极限值冲压件毛刺高度的极限值按照表(1)中的规定(引自JB/T 4129-1999).表1 冲压件毛刺高度2、检测检测环境:常温常压。

检测方法:根据产品的精度要求和材质,使用光学投影仪、工具显微镜、千分尺或其它等效方法检测。

检测时应检测毛刺的最高峰值。

如果精度要求高,可以使用光学投影仪进行轮廓投影测量。

如果精度要求不是很高,可以用千分尺、高度尺等机械长度测量工具进行测量。

JTVMS-2515影像测量仪一仪器简述适用于产品二坐标测量,如机械、电子、仪表、塑胶等行业;采用彩色CCD摄像机、变焦物镜与十字线发生器作为测量瞄准系统;由二坐标工作台、光栅尺与数据处理器组成数字测量及数据处理系统,具有多种数据处理、显示、输入、输出功能,特别是工件摆正功能非常实用;RS232接口与计算机连接后采用专门测量软件,可自动寻边、去毛刺、测量点、线、圆、角度、圆心距等数据;并将测量结果导入AUTOCAD中;可把测量数据或图形导入WORD及EXCEL报表中;也可以把测量数据导入SPC进行统计;也可以将测量生成的DXF文档调出与实物对比。

二技术参数1、金属台尺寸(mm):450X 280;2、玻璃台呎寸(mm):306×196;3、运动行程 (mm):X/250×Y/150;4、仪器重量( kg ):170;5、外形尺寸(长)х(宽)х(高) mm:680 Х 670 Х1020;6、摄影机:彩色1/3"CCD摄影机;7、Z轴升降及工作距离:升降150mm(调焦), 工作距离108mm;8、视频总倍率:30~230X;9、变焦物镜倍率:0.7~4.5X;10、物方視場:7~1.1mm;11、数显分辨率:0.001mm;10、X.Y坐标测量示值误差:(3+L/200)μm L为被测长度(单位/mm);11、照明:表面光源与透射光源均用LED, 亮度可调;12、电源:220V(AC),50HZ,30W(客户自备)。