硫化锌精矿中各个组分在焙烧时的行为

硫化锌精矿中各个组分在焙烧时的行为

式(3)反应为可逆反应,在温度低于500℃时反应向右进行,温度高于6 00℃时反应向左进行,故在沸腾焙烧过程中焙烧温度均在850℃以上,实际上气相中的三氧化硫是很少的。

反应式(4)表明,当气相中有SO3存在时,氧化锌才生成为硫酸锌,而硫酸锌在高温时又分解为氧化锌和三氧化硫,温度在800℃以上时分解十分剧烈。

硫酸锌生成的条件及数量,取决于焙烧温度及气相成分,即温度低、SO3浓度高时,形成的硫酸锌就多,当温度高、SO3浓度低时,硫酸锌发生分解,趋向于形成氧化锌。

由上述硫酸锌与氧化锌生成的条件可知,氧化焙烧与硫酸化焙烧在操作上的基本区别是:(1)硫酸化焙烧的温度(850℃~900℃)比氧化焙烧的温度(1050℃~l100℃)要低;(2)硫酸化焙烧所产生的炉气中,SO3的浓度要比氧化焙烧时高,所以硫酸化焙烧时要求供给较大的过剩空气量,以强化焙烧过程;(3)硫酸化焙烧要求炉气与炉料接触良好,并要求炉料在炉内停留时间较长。

总之,硫化锌在850℃~900℃的温度下进行焙烧,大部分生成氧化锌(Zn O)和少量的硫酸锌(ZnSO4)、硅酸锌(ZnO·SiO2)、铁酸锌(ZnO·Fe2O3),还有少量的硫化锌未被氧化。

2.3.5.2硫化铅铅在锌精矿中主要以硫化铅(PbS)形态存在,硫化铅又叫方铅矿,它在焙烧时按下列反应式进行反应。

PbS+2O2 ==PbSO43PbSO4+PbS ==4PbO+4SO2PbO+SO3==PbSO4硫化铅在焙烧过程的行为与硫化锌相似,所形成的硫酸铅在800℃以上时大量分解为氧化铅。

硫化铅的熔点约为l 120℃,熔化后具有很好的流动性,进入炉子的砖缝中。

硫化铅在600℃时开始挥发,800℃时大量挥发,当PbS挥发到炉子上部及炉气管道中时又被氧化成氧化铅。

而氧化铅要在900℃时才大量挥发,所以硫酸化焙烧脱铅率低。

氧化铅是一种很好的助熔剂,它能与许多金属氧化物形成低熔点共晶化合物,如硅酸铅(PbO·SiO2)、铁酸铅(PbO·Fe2O3)、铅酸钙(CaO·PbO6)、铅酸镁(MgPbO6),这些低熔点共晶化合物是极为有害的,它在800℃时就开始熔化,严重时引起炉料在沸腾炉中结块和在烟道中结块的现象,从而使操作恶化,焙烧脱硫不完全,因此要求配料时混合锌精矿含铅不超过2%。

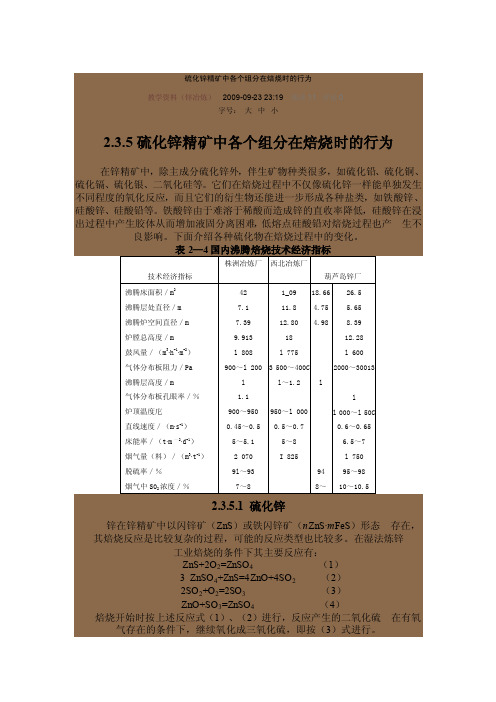

锌精矿沸腾焙烧技术介绍

锌精矿沸腾焙烧技术介绍

1.1工艺概述

1.1.1内蒙古巴彦淖尔紫金有色金属有限公司109㎡焙烧炉为酸化沸腾焙烧炉,处理的原料为浮选锌精矿。

其原理为:硫化锌精矿在氧化气氛中进行自热反应,使其发生物理、化学变化,改变其成分以适应下一步冶金过程的要求。

1.1.2酸化焙烧的主要任务

1.1.

2.1通过酸化焙烧,使锌精矿中的ZnS绝大部分转变为可溶于稀硫酸的ZnO,又为补偿冶金过程中硫酸的机械、化学损失,要求焙烧矿中有适量的可溶于水的硫酸锌。

1.1.

2.2最大限度地脱除铅、镉、汞等杂质,并使之进入烟气系统中,与烟气有效地分离,回收有价金属。

1.1.

2.3为制酸系统提供一定浓度的二氧化硫烟气。

1.1.

2.4充分有效地回收焙烧过程中的余热并加以利用。

1.1.3焙烧目的

在焙烧时,尽可能将锌精矿中的硫化物氧化成氧化物并产生少量硫酸盐,同时尽可能减少铁酸锌、硅酸锌的生成,以满足浸出对焙烧矿成分和粒度的要求及补偿系统中一部分硫酸根离子的损失。

同时得到较高浓度的二氧化硫烟气以便于生产硫酸。

1.1.4基本原理

锌精矿沸腾焙烧就是利用具有一定气流速度的空气自下而上通过炉内矿层,使固体颗粒被吹动,相互分离而成悬浮状态,达到固体颗粒(锌精矿)与气体氧化剂(空气)的充分接触,以利于化学反应进行。

浅谈硫化锌精矿制粒沸腾焙烧工艺的生产实践

硫化锌精矿制粒沸腾焙烧工艺硫化锌精矿炼锌在现行的湿法和火法工艺过程中,都必须先进行焙烧脱硫,同时,为了提高成品锌的质量,还必须尽可能脱铅和锐镉。

然而现行的高温氧化沸腾焙烧粉状锌精矿工艺,由于烟尘率高达20%以上,不但铅、镉得不到很好的富集,而且烟尘残硫高,必须进行二次焙烧脱硫。

我公司在进行冶炼技改时,采用了硫化锌精矿制粒沸腾焙烧并回收烟气制酸工艺。

一、工艺概况1、物料特点用于焙烧的硫化锌精矿,是由我公司自行生产的,其主要特点是:①、化学成分(表1)②、物理性能烧结点:1170℃~1180℃粒度:-200目占80%以上二、工艺特点①、制料工段制粒沸腾焙烧工艺要在锌精矿焙烧前进行制粒,并保证其强度在整个焙烧过程中不粉化,因此要添加粘结剂,设计时采用烟尘和锌精矿与粘结剂及适当的水份混合制粒,并干燥到水份入炉不汽化爆裂,一般含水2%以下,粘结剂为ZnSO4溶液和膨润土。

ZnSO4可用返回烟尘(ZnO)混上硫酸溶液(浓度30~40%)形成,增加少量膨润土(~1.5%)成粒强度更大,因此配料、混合、干燥以及筛分是不可少的过程。

②、焙烧工段由于入炉粒矿粒径较大,使粒矿表面因燃烧反应生成的氧化铁薄膜层较厚,阻碍氧分子向矿粒中心扩散。

生成的二氧化硫也不能很快地离开,即减慢了传递速度,使在一定的停留时间内,硫化锌精矿中的硫来不及燃烧完全,因而排出的焙砂残硫较高,为解决这一矛盾,采取了增加粒矿在沸腾炉内停留时间的办法,即在沸腾炉内的加料端和排粒端之间增加一道隔墙,从而在相同温度条件下,降低了焙砂的残硫。

③、主要设备本工艺主要设备见表2:三、生产情况试生产情况表明,制粒沸腾焙烧工艺的设计、施工及选用的设备是较为成功的。

主要技术经济指标如表3所表。

表3、主要技术经济指标表4、焙砂质量情况(平均值)四、几点体会①、在制粒过程中同时加入ZnSO4和膨润土作粘结剂,使粒矿强度很大,在焙烧过程中粉化较少,烟尘率在9%~13%左右,焙砂产出率已较高,但排硫效果不好,当沸腾层温度在1100℃~1150℃时,焙砂含硫在 1.8%左右,后取消膨润土,只用ZnSO4作为粘结剂,粒矿强度有所减少,烟尘率达13%~18%左右,但排硫效果有所提高,在相同温度条件下,焙砂含硫在1.2%左右。

硫化锌精矿焙烧浸出与直接浸出结合提锌同时除铁的方法

速降低 , 有 利于铁 的水解 和沉淀 , 浸 锌同时完成 除铁 。

3 8

硫 化锌 精矿

湖 南有 色金 属

第3 1卷

氧浸 渣

送 回收 铅

星

送焙 烧制 酸

照

渣

氧化锌 烟 尘

百

霹至素磊

图1 低 酸浸 出结合 法工 艺流 程 图 硫 化 锌源自矿 底 流 上 清液

豢

图 2 热 酸浸 出结 合法 工艺 流程 图

主要 反应 方程 式如 下 :

F e 2 ( S O 4 ) 3 +( + 3 ) H2 0 — + F e 2 O 3 H 2 0+ 3 H2 S O 4 3 . 2 工艺过 程描 述

度8 0~ 9 0℃ , 终酸 5 0~1 0 0 g / L, 浸 出矿 浆经 浓 密 机

要: 介绍 了一种硫化锌精矿 焙烧 浸出与直接浸 出结合提锌 同时除铁 的方法 , 利用硫化 锌精矿氧

压浸 出除铁 原理 , 浸锌 同时除铁 , 取消 了热 酸浸 出的除铁 过程 , 简化 了设备 及工艺流程 , 提 高 了锌 回

收率 , 可 以达 到 节 能 、 环保 、 高效 。 关键词 : 焙烧浸 出; 直接浸 出; 浸锌除铁 ; 高温高压 ; 低酸 ; 锌 回 收 率

浸渣 , 高 浸渣 可 回收铅 , 工 艺 流程 如 图 2所 示 。该 法 热 酸浸 出过 程 中大 部 分 铁 都 进 入溶 液 , 除 铁 过 程 产 出 的铁渣 需送 渣场 堆存 。

1 低酸浸 出结 合法

一

3 提锌 同时除铁 的方法

3 . 1 工 艺原 理

部分 硫 化 锌 精 矿 经 焙 烧 制 酸 , 焙 砂 送 中性 浸

冶金原理实验报告硫化锌精矿氧化过程动力学

冶 金 原 理 实 验 报 告专业班级: 冶金0905 学号: 0503090629 姓名:吴海艳 实验日期: 2011 年 11 月 日 室温: 20C ︒ 大气压:Pa 1001.15⨯实验名称:硫化锌精矿氧化过程动力学一.实验目的(1) 采用固定床进行硫化锌精矿氧化焙烧,分析各段时间硫的产出率,来测定氧化速度与时间曲线。

(2) 学会氧化动力学的研究方法。

(3) 了解硫化锌精矿氧化过程机理。

(4) 学会硫的分析方法。

二.实验原理在冶炼过程中,为了得到所要求的化学组分,硫化锌精矿必须进行焙烧,硫化锌的氧化是焙烧过程最主要的反应:ZnS+3/2O 2=ZnO+SO 2 反应过程的机理:ZnS+1/2O 2(气)——ZnS …[O]吸附——ZnO+[S]吸附 ZnO+[S]吸附+O 2——ZnO+SO 2解吸这个反应是有气相与固相反应物和生成的多相反应,包括向反应界面和从反应界面的传热与传质过程。

可以认为反应按如下步骤进行 (1) 氧通过颗粒周围的气体膜向其表面扩散; (2) 氧通过颗粒表面氧化生成物向反应界面扩散; (3) 在反应界面上进行化学反应;(4) 反应生成的气体SO 2向着氧相反的方向扩散,即反应从颗粒表面向其中心部位逐层进行,硫化物颗粒及其附近气体成分的浓度可用未反应核模型表示。

提高硫化物氧化速度,可以通过以下方式:提高氧分压,加速SO 2吸收,减小矿石粒度,降低氧化层厚度,提高温度 本实验采用固定床焙烧,来测定硫化锌氧化速度。

分析氧化过程某一时刻产生的SO 2的量,来计算硫化锌硫的脱出率;即单位时间硫的脱出率。

为了便于比较不同硫化物和不同条件下硫化物的氧化速度,引入以下公式:总S S S i R =式中R S ——精矿中硫的氧化分数;S i ——硫化锌精矿氧化过程中某一时间内失去的硫量;S 总——精矿中所有的含硫量。

利用氧化分数和时间关系作出,可以得出不同温度、不同粒度、不同气相组成对硫化锌焙烧过程的影响。

硫化锌精矿的焙烧课件

未展望

分析硫化锌精矿焙烧设备与技术 的发展趋势,如设备大型化、智 能化、绿色化等,为未来的研究

和应用提供参考。

04

焙烧过程中的环境保护与 可持续发展

焙烧过程的环保问题

大气污染

焙烧过程中产生的废气可 能含有二氧化硫、氮氧化 物等有害气体,对大气环 境造成污染。

水体污染

焙烧废水中可能含有重金 属离子、有机物等污染物, 未经妥善处理直接排放将 影响水环境质量。

设备构造

详细介绍设备的构造,包 括进料系统、燃烧系统、 排气系统等。

设备工作原理

解释设备的工作原理,以 及如何在焙烧过程中实现 硫化锌精矿的转化。

焙烧设备的操作与维护

设备操作

阐述设备的启动、运行、停车 等操作步骤,以及操作过程中

需要注意的事项。

设备维护

介绍设备的日常维护内容,包括设 备清洁、润滑、紧固等,以及定期 维护项目,如更换磨损件、检修燃 烧系统等。

• 停留时间:物料在焙烧炉内的停留时间也是影响焙烧效果的关键因素之一。过短的停留时间可能导致反应不充 分,而过长的停留时间则可能导致氧化锌的进一步分解或过度氧化。因此,需要根据物料性质和反应条件,合 理控制物料在焙烧炉内的停留时间。

03

焙烧设备与技术

焙烧设备介绍

01

02

03

设备类型

常用的硫化锌精矿焙烧设 备包括回转窑、沸腾炉、 固定床炉等。

加强与国际先进企业和研究机构的合作与 交流,引进先进技术和管理经验,促进我 国硫化锌精矿焙烧工艺的持续发展。

感谢您的观看

THANKS

原理

焙烧过程中的氧化反应是一个放热反应,其反应速率受温度、气氛、物料粒度等因素的影响。在适宜 的温度和气氛条件下,硫化锌可以与氧气发生反应,生成氧化锌和二氧化硫。同时,二氧化硫可以通 过进一步的氧化反应,生成三氧化硫,再与水反应生成硫酸,实现硫资源的回收利用。

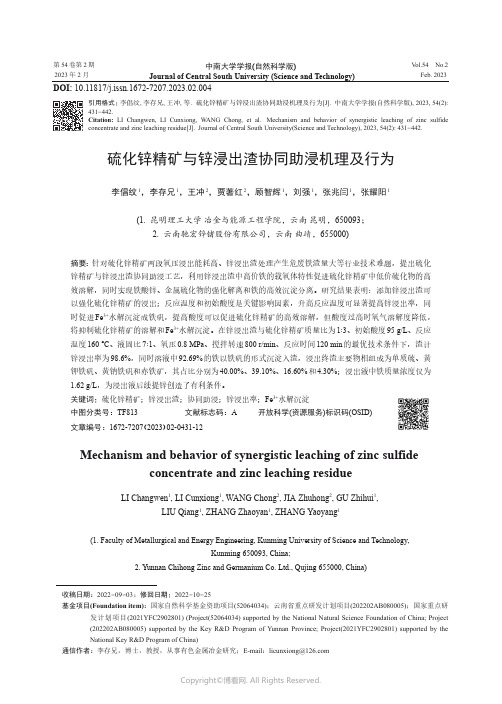

硫化锌精矿与锌浸出渣协同助浸机理及行为

第 54 卷第 2 期2023 年 2 月中南大学学报(自然科学版)Journal of Central South University (Science and Technology)V ol.54 No.2Feb. 2023硫化锌精矿与锌浸出渣协同助浸机理及行为李倡纹1,李存兄1,王冲2,贾著红2,顾智辉1,刘强1,张兆闫1,张耀阳1(1. 昆明理工大学 冶金与能源工程学院,云南 昆明,650093;2. 云南驰宏锌锗股份有限公司,云南 曲靖,655000)摘要:针对硫化锌精矿两段氧压浸出能耗高、锌浸出渣处理产生危废铁渣量大等行业技术难题,提出硫化锌精矿与锌浸出渣协同助浸工艺,利用锌浸出渣中高价铁的载氧体特性促进硫化锌精矿中低价硫化物的高效溶解,同时实现铁酸锌、金属硫化物的强化解离和铁的高效沉淀分离。

研究结果表明:添加锌浸出渣可以强化硫化锌精矿的浸出;反应温度和初始酸度是关键影响因素,升高反应温度可显著提高锌浸出率,同时促进Fe 3+水解沉淀成铁矾,提高酸度可以促进硫化锌精矿的高效溶解,但酸度过高时氧气溶解度降低,将抑制硫化锌精矿的溶解和Fe 3+水解沉淀。

在锌浸出渣与硫化锌精矿质量比为1꞉3、初始酸度95 g/L 、反应温度160 ℃、液固比7꞉1、氧压0.8 MPa 、搅拌转速800 r/min 、反应时间120 min 的最优技术条件下,渣计锌浸出率为98.6%,同时溶液中92.69%的铁以铁矾的形式沉淀入渣,浸出终渣主要物相组成为单质硫、黄钾铁矾、黄钠铁矾和赤铁矿,其占比分别为40.00%、39.10%、16.60%和4.30%;浸出液中铁质量浓度仅为1.62 g/L ,为浸出液后续提锌创造了有利条件。

关键词:硫化锌精矿;锌浸出渣;协同助浸;锌浸出率;Fe 3+水解沉淀中图分类号:TF813 文献标志码:A 开放科学(资源服务)标识码(OSID)文章编号:1672-7207(2023)02-0431-12Mechanism and behavior of synergistic leaching of zinc sulfideconcentrate and zinc leaching residueLI Changwen 1, LI Cunxiong 1, WANG Chong 2, JIA Zhuhong 2, GU Zhihui 1,LIU Qiang 1, ZHANG Zhaoyan 1, ZHANG Yaoyang 1(1. Faculty of Metallurgical and Energy Engineering, Kunming University of Science and Technology,Kunming 650093, China;2. Yunnan Chihong Zinc and Germanium Co. Ltd., Qujing 655000, China)收稿日期: 2022 −09 −03; 修回日期: 2022 −10 −25基金项目(Foundation item):国家自然科学基金资助项目(52064034);云南省重点研发计划项目(202202AB080005);国家重点研发计划项目(2021YFC2902801) (Project(52064034) supported by the National Natural Science Foundation of China; Project (202202AB080005) supported by the Key R&D Program of Yunnan Province; Project(2021YFC2902801) supported by the National Key R&D Program of China)通信作者:李存兄,博士,教授,从事有色金属冶金研究;E-mail :******************DOI: 10.11817/j.issn.1672-7207.2023.02.004引用格式: 李倡纹, 李存兄, 王冲, 等. 硫化锌精矿与锌浸出渣协同助浸机理及行为[J]. 中南大学学报(自然科学版), 2023, 54(2): 431−442.Citation: LI Changwen, LI Cunxiong, WANG Chong, et al. Mechanism and behavior of synergistic leaching of zinc sulfide concentrate and zinc leaching residue[J]. Journal of Central South University(Science and Technology), 2023, 54(2): 431−442.第 54 卷中南大学学报(自然科学版)Abstract:In view of the industrial technical problems such as high energy consumption of two-stage oxygen pressure leaching of zinc sulfide concentrate and large amount of hazardous waste iron slag from zinc leaching slag treatment, a synergistic leaching process of zinc sulfide concentrate and zinc leaching slag was proposed. The oxygen carrier properties of medium and high valent iron promote the efficient dissolution of low-valent sulfides in zinc sulfide concentrates, and the dissociation of zinc ferrite and metal sulfides and the efficient precipitation and separation of iron were enhanced. The results show that adding zinc leaching residue can strengthen the leaching of zinc sulfide concentrate. The reaction temperature and initial acidity are the key influencing factors.Increasing the reaction temperature can significantly improve the zinc leaching rate and promote the hydrolysis and precipitation of Fe3+into alum. Increasing the acidity can promote the efficient dissolution of zinc sulfide concentrate. However, when the acidity is too high, the oxygen solubility decreases, which will inhibit the dissolution of zinc sulfide concentrate and the hydrolysis and precipitation of Fe3+. The optimal technology is that the mass ratio of zinc leaching residue to zinc sulfide concentrate is 1:3, the initial acidity is 95 g/L, the reaction temperature is 160 ℃, the liquid-solid ratio is 7:1, the oxygen pressure is 0.8 MPa, the stirring speed is 800 r/min, and the reaction time is 120 min. Under the conditions, the leaching rate of zinc from the slag is 98.60%, and92.69% of the iron in leachate is precipitated into the slag in the form of jarosite. The main phase composition ofthe final leaching slag is elemental sulfur, jarosite, jarosite, hematite, whose proportions are 40.00%, 39.10%,16.60% and 4.30%, respectively. The iron concentration in the leaching solution is only 1.62 g/L, which createsfavorable conditions for the subsequent extraction of zinc from the leaching solution.Key words: zinc sulphide concentrate; zinc leaching residue; synergistic leaching; zinc leaching rate; Fe3+ hydrolysis precipitation金属锌被称为“现代工业的保护剂”,是消费量仅次于铝和铜的第三大有色金属[1−2]。

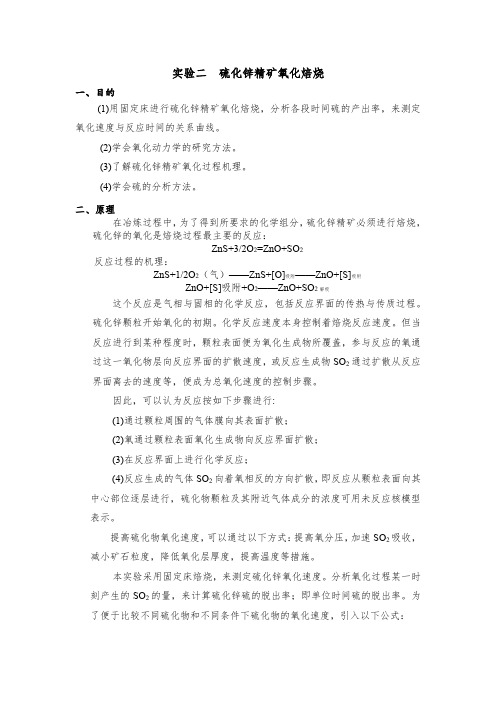

硫化锌精矿氧化焙烧

实验二硫化锌精矿氧化焙烧一、目的(1)用固定床进行硫化锌精矿氧化焙烧,分析各段时间硫的产出率,来测定氧化速度与反应时间的关系曲线。

(2)学会氧化动力学的研究方法。

(3)了解硫化锌精矿氧化过程机理。

(4)学会硫的分析方法。

二、原理在冶炼过程中,为了得到所要求的化学组分,硫化锌精矿必须进行焙烧,硫化锌的氧化是焙烧过程最主要的反应:ZnS+3/2O2=ZnO+SO2反应过程的机理:ZnS+1/2O2(气)——ZnS+[O]吸附——ZnO+[S]吸附ZnO+[S]吸附+O2——ZnO+SO2解吸这个反应是气相与固相的化学反应,包括反应界面的传热与传质过程。

硫化锌颗粒开始氧化的初期。

化学反应速度本身控制着焙烧反应速度。

但当反应进行到某种程度时,颗粒表面便为氧化生成物所覆盖,参与反应的氧通过这一氧化物层向反应界面的扩散速度,或反应生成物SO2通过扩散从反应界面离去的速度等,便成为总氧化速度的控制步骤。

因此,可以认为反应按如下步骤进行:(1)通过颗粒周围的气体膜向其表面扩散;(2)氧通过颗粒表面氧化生成物向反应界面扩散;(3)在反应界面上进行化学反应;(4)反应生成的气体SO2向着氧相反的方向扩散,即反应从颗粒表面向其中心部位逐层进行,硫化物颗粒及其附近气体成分的浓度可用未反应核模型表示。

提高硫化物氧化速度,可以通过以下方式:提高氧分压,加速SO2吸收,减小矿石粒度,降低氧化层厚度,提高温度等措施。

本实验采用固定床焙烧,来测定硫化锌氧化速度。

分析氧化过程某一时刻产生的SO2的量,来计算硫化锌硫的脱出率;即单位时间硫的脱出率。

为了便于比较不同硫化物和不同条件下硫化物的氧化速度,引入以下公式:总S S S iR ∑= 式中R S ——精矿中硫的氧化分数;S i ——硫化锌精矿氧化过程中某一时间内失去的硫量; S 总——精矿中所有的含硫量。

利用氧化分数和时间关系作出,可以得出不同温度、不同粒度、不同气相组成对硫化锌焙烧过程的影响。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

式(3)反应为可逆反应,在温度低于500℃时反应向右进行,温度高于6 00℃时反应向左进行,故在沸腾焙烧过程中焙烧温度均在850℃以上,实际上气相中的三氧化硫是很少的。

反应式(4)表明,当气相中有SO3存在时,氧化锌才生成为硫酸锌,而硫酸锌在高温时又分解为氧化锌和三氧化硫,温度在800℃以上时分解十分剧烈。

硫酸锌生成的条件及数量,取决于焙烧温度及气相成分,即温度低、SO3浓度高时,形成的硫酸锌就多,当温度高、SO3浓度低时,硫酸锌发生分解,趋向于形成氧化锌。

由上述硫酸锌与氧化锌生成的条件可知,氧化焙烧与硫酸化焙烧在操作上的基本区别是:(1)硫酸化焙烧的温度(850℃~900℃)比氧化焙烧的温度(1050℃~l100℃)要低;(2)硫酸化焙烧所产生的炉气中,SO3的浓度要比氧化焙烧时高,所以硫酸化焙烧时要求供给较大的过剩空气量,以强化焙烧过程;(3)硫酸化焙烧要求炉气与炉料接触良好,并要求炉料在炉内停留时间较长。

总之,硫化锌在850℃~900℃的温度下进行焙烧,大部分生成氧化锌(Zn O)和少量的硫酸锌(ZnSO4)、硅酸锌(ZnO·SiO2)、铁酸锌(ZnO·Fe2O3),还有少量的硫化锌未被氧化。

2.3.5.2硫化铅铅在锌精矿中主要以硫化铅(PbS)形态存在,硫化铅又叫方铅矿,它在焙烧时按下列反应式进行反应。

PbS+2O2 ==PbSO43PbSO4+PbS ==4PbO+4SO2PbO+SO3==PbSO4硫化铅在焙烧过程的行为与硫化锌相似,所形成的硫酸铅在800℃以上时大量分解为氧化铅。

硫化铅的熔点约为l 120℃,熔化后具有很好的流动性,进入炉子的砖缝中。

硫化铅在600℃时开始挥发,800℃时大量挥发,当PbS挥发到炉子上部及炉气管道中时又被氧化成氧化铅。

而氧化铅要在900℃时才大量挥发,所以硫酸化焙烧脱铅率低。

氧化铅是一种很好的助熔剂,它能与许多金属氧化物形成低熔点共晶化合物,如硅酸铅(PbO·SiO2)、铁酸铅(PbO·Fe2O3)、铅酸钙(CaO·PbO6)、铅酸镁(MgPbO6),这些低熔点共晶化合物是极为有害的,它在800℃时就开始熔化,严重时引起炉料在沸腾炉中结块和在烟道中结块的现象,从而使操作恶化,焙烧脱硫不完全,因此要求配料时混合锌精矿含铅不超过2%。

总之,硫化铅在焙烧过程中多数生成氧化铅(PbO),只有极少量生成硫酸铅及低熔点共晶化合物。

2.3.5.3 硫化铜铜在锌精矿中主要以辉铜矿(Cu2S)、黄铜矿(CuFeS2)、铜蓝(CuS)等形态存在。

硫化铜熔点很高(约1805℃~1900℃),在低温下(550℃)按下式进行反应。

2Cu2S+5O2=2CuO+2CuSO44CuFeS2=2Cu2S+4FeS+S2CuS+2O2=CuSO4所形成的硫酸铜,当温度高于700℃时按下式发生分解。

5CuSO4+3CuS=4Cu2O+8SO24CuSO4 = 2CuO·CuSO4+2SO2+O22CuO·CuSO4=4CuO+2SO2十O2硫化铜在焙烧温度下按下式进行氧化反应。

2Cu2S+3O2=Cu2O+SO2Cu2S+2O2=2CuO+SO24CuS+5O2=Cu2O+2SO212CuFeS2+35O2=3Cu2O+2Fe3O4+12SO2由此可见,铜的化合物在焙烧过程中的产物,主要是氧化铜(CuO)和氧化亚铜(Cu2O),还有少量的硫酸铜(CuSO4)、铁酸铜(CuO·Fe2O3)及硅酸铜(CuO·SiO3)。

2.3.5.4硫化镉镉在锌精矿中以硫化镉(CdS)形态存在,并往往与铅、镁共生。

在焙烧时硫化镉按下式进行氧化。

2CdS+3O2=2CdO+SO2或CdS+2O2=CdSO4硫化镉的挥发温度为980℃,高温焙烧时在炉子上部挥发,并在烟道中氧化成氧化镉(CdO),所以在1050℃~l100℃的温度下进行高温氧化焙烧时,95%以上的镉挥发并氧化成氧化镉进人烟气系统,通过收尘净化,镉富集在烟尘中,这种烟尘可作为提镉的原料。

当温度较低时,即在850℃~900℃下进行硫酸化焙烧时,硫化镉氧化生成氧化镉(CdO)和硫酸镉(CdSO4),CdSO4是十分稳定的化合物,只有在高于1000℃时才分解为CdO和SO3,而CdO要在高于1 000℃以上时才能挥发。

所以在硫酸化焙烧过程中,CdO及CdSO4几乎得不到挥发而留在焙砂中,它们在浸出时与ZnO一起进入硫酸溶液,通过溶液净化得到富集的铜镉渣,作为提镉的原料。

2.3.5.5砷、锑硫化物砷在锌精矿中以毒砂(FeAsS)或硫化砷(AS2S3)形态存在,锑以辉锑矿(Sb2S3)形态存在,砷、锑化合物在600℃时显著离解,在氧化气氛中极易氧化,其反应式为:2As2S3+9O2=2As2O3+6SO22Sb2S3+9O2=2Sb2O3+6SO22FeAsS+5O2=Fe2O3+As2O3+2SO2砷、锑的三氧化物是极易挥发的化合物,但在温度高、过剩空气量充足的情况下氧化成五氧化物,其反应式为:As2O3+O2一As2O5As2O3+2SO3=2As2O5+2SO22As2O3+2Fe2O3=2As2O5+2FeOSb2O3+O2 =Sb2O52Sb2O3+2SO2=2Sb2O5+2SO22Sb2O3+Fe2O3=2Sb2O5+4FeO砷、锑的五氧化物是很难挥发的物质,在有氧化铅、氧化铁存在的情况下易生成砷、锑酸盐。

3PbO+As2O5 = Pb3(AsO4)23FeO+ As2O5=Fe3(AsO4)23PbO+Sb2O5 = Pb3(SbO4)23FeO+ Sb2O5=Fe3(SbO4)2形成砷、锑酸盐后,砷、锑在焙烧过程中就很难除去。

湿法炼锌过程中当原料含As,Sb过高时,As,Sb进入电积液中使电积过程产生“烧板”。

故在焙烧时要求控制较低的温度和较少的过剩空气量,尽可能使As、Sb以挥发性氧化物进入烟气。

在烟气收尘中,这些砷、锑氧化物大部分被收集在烟尘中。

2.3.5.6硫化银银在锌精矿中以辉银矿(Ag2S)形态存在。

它在605℃时着火,按下列反应氧化。

Ag2S+2O2=Ag2SO42Ag2S+3O2=2Ag2O十2SO2在锌焙烧温度下,硫化银被氧化时与别的金属硫化物不一样,生成的氧化银(Ag2O)是一种极不稳定的化合物,易发生分解。

2Ag2O=4Ag+O2硫化银在焙烧时,当有大量SO3存在的条件下生成硫酸银(Ag2SO4),其反应式如下。

Ag2S+4SO3=Ag2SO4+4SO2生成的硫酸银在650℃左右时是稳定的,但在锌焙烧温度(850~900℃)时按下式进行分解。

Ag2SO4=2Ag+SO2+O2总之,硫化银在焙烧过程中,大部分生成金属银和硫酸银,同时由于氧化不完全,焙砂中仍有少部分的硫化银存在。

2.3.5.7铟和锗铟、锗在锌精矿中以硫化物或复合物形态存在。

当焙烧温度在800~1 100℃时变为氧化物,因为它难于被稀硫酸溶解,所以大部分留在浸出渣中,在处理浸出渣的过程中加以回收。

2.3.5.8硫化铁铁在锌精矿中一般以黄铁矿(FeS2)、磁黄铁矿(Fe2S)或铁闪锌矿(n ZnS·m FeS)形态存在。

铁的硫化物在焙烧温度800~l 100℃时进行氧化,其反应为:4FeS2+11O2=2Fe2O3+8SO23FeS+5O2=Fe3O4+3SO2硫化铁在焙烧时也能被SO2和SO3所氧化。

FeS+3SO3=FeO+4SO23FeO+SO3=Fe3O4+SO23FeS+5O2= Fe3O4+3SO2高价氧化铁也能与硫化铁作用。

16Fe2O3+FeS2=11Fe3O4+2SO210Fe2O3+FeS=7Fe3O4+SO2综上所述,硫化铁焙烧得到大部分的三氧化二铁(Fe2O3)和少部分的四氧化三铁(Fe3O4)。

由于氧化亚铁易于氧化成高价铁,同时硫酸铁Fe2(SO)3也极易分解,所以FeO及Fe2(SO4)3在焙烧产物中是少量的。

另外在焙砂中还有少量未氧化的FeS及FeS2存在。

当焙烧温度高于650℃时,特别是在高温焙烧时氧化锌与氧化铁生成铁酸锌,其反应式为:ZnO+Fe2O3=ZnO·Fe2O3铁酸锌是一种很难溶于稀硫酸的物质,在锌焙砂浸出过程中进入到浸出渣中,使锌的浸出率降低,并且导致锌的总回收率降低。

所以锌精矿配料时,要求铁的含量不能太高,一般不超过8%。

为了减少铁酸锌的生成,在焙烧中可以采取加速焙烧作业,以减少在焙烧温度下氧化锌与氧化铁的接触时间。

另外在焙烧允许的条件下,适当增大炉料的颗粒,缩小其接触面积,也可以减少铁酸锌的生成。

2.3.5.9二氧化硅在锌精矿中常含有大量的二氧化硅(SiO2),有时高达6%以上。

在焙烧过程中它们与金属氧化物(ZnO,FeO,PbO,CaO)接触时生成低熔点硅酸锌及其他硅酸盐,其反应为:ZnO+SiO2==ZnO·SiO2PbO+SiO2==PbO·SiO2所形成的硅酸盐,特别是硅酸铅(PbO·SiO2,熔点726℃),能使炉料软化点降低,促使焙砂结块,阻碍焙烧的正常进行。

硅酸锌及其他硅酸盐虽然能溶解于稀硫酸中,但此时生成的二氧化硅呈胶体状态进人溶液,造成浸出、澄清、过滤困难,所以在混合锌精矿中严格控制SiO2的含量不超过5%。

2.3.5.10硫化汞锌精矿中一般含汞量很少,主要以辰砂的形态存在,与其他硫化物不同,在焙烧条件下HgS直接生成金属Hg,而不是氧化物和硫酸盐。

其反应为:HgS+O2=Hg+SO2汞蒸气将进入到焙烧烟气中,在烟气净化中加以回收。