板材自动上料机关键结构的设计与传动系统仿真分析

上料机刮板架动力系统链传动仿真分析

步调整 。本文 的仿真结 果为额定 负载下刮板架链 传

动 的分析 提供 了对 比数据 。

参考文献 :

[ 1 ]周

渗 瓣

的受力和转动副 R e v J o i n t 2 处 的扭矩变化 曲线 , 也 可以在

同一表格 中对 比分析 , 由链 条振动所引起 的 C h a i n L i n k l

转速 / r ・ a r i n

图 3 速度特性 ( 转矩 ) 试验结果

3 小 结

1 0 0 01 2 0 o】4 o ol 6 o o1 8 o o20 0 0220 o

[ 2 ] 杨荣海 , 李心月 , 李少岩 , 等. 基于燃烧室外预热 的柴油发动机性 能分析[ J ] . 森林工程 , 2 0 1 1 , 2 7 ( 6 ) : 4 2 — 4 4 . [ 3 ] 黄丽容. 光子一 离子协合催化 材料活化油节能减废研究 [ D ] . 北 京: 北京交通大学博士学位论文 , 2 0 0 7 .

4 小 结

无负载情 况下 ,板 材三工位起 重运输上 料机刮板

( 上接 第 3 0页 )

温度 高 , 负离 子橡胶 管产生的负离子场可能受到影响。 虽

然由于实验时存在误差使实验效果不明显 , 负荷特性曲线

也不标准 , 但从整个趋势上分析 , 负离子橡胶管还 是有一 定的节能效果。

真分析 , 分 析结果如图 7所示 。 由图 7 可 以得到连接转动副 R e v J o i n t l 处 Y方 向上

架链 传动仿 真分析结果符 合要求 ,图形 曲线客观 地反 映了随链 条 张力 的改变各 项动力参 数的变化 。为了能

够 达到更准 确的效果 ,还 需要对链 条及装 配属性 作进

自动上料装置的设计

摘要很多产品的外壳都是由美观、轻巧的薄板构成的。

例如:电冰箱、洗衣机、空调器等等。

这些形状各异的壳体须经多道工序加工才能成型。

如上料、切角、冲孔、折弯等。

在大批量生产中只有采用自动生产线才能保证加工的质量、精度及产品的一致性。

而各种生产线的首道工序都是自动上料。

薄板自动上料机就是用于将板料门动送到线体上, 以便顺利地进入证道工序的机器。

本次设计综合运用机械设计、气压设计、机电传动设计以及PLC的相关知识设计出一套能够完成自动上料机。

目前, 各种生产线的上料机构的结构形式也很多。

这里介绍的是一种结构紧凑、造价版、效率高、简捷实用的上料机。

该机在处理吸料、提升、送进及分离薄板等方面都有独到之处。

关键词自动生产线板料吸盘传感器Abstract第1章绪论1.1课题的来源,目的及意义自动上料机构可以看作是自动化生产机器的一种。

而自动化是指机器或装置在无人干预的情况下按规定的程序或指令自动进行操作或控制的过程,其目标是“稳,准,快”。

自动化技术广泛用于工业、农业、军事、科学研究、交通运输、商业、医疗、服务和家庭等方面。

采用自动化技术不仅可以把人从繁重的体力劳动、部分脑力劳动以及恶劣、危险的工作环境中解放出来,而且能扩展人的器官功能,极大地提高劳动生产率,增强人类认识世界和改造世界的能力。

因此,自动化是工业、农业、国防和科学技术现代化的重要条件和显著标志。

20世纪50年代末起至今是综合自动化时期,这一时期空间技术迅速发展,迫切需要解决多变量系统的最优控制问题。

于是诞生了现代控制理论。

“自动化(Automation)”是美国人D.S.Harder于1936年提出的他认为在一个生产过程中,机器之间的零件转移不用人去搬运就是“自动化”。

自动化的概念是一个动态发展过程。

过去,人们对自动化的理解或者说自动化的功能目标是以机械的动作代替人力操作,自动地完成特定的作业。

这实质上是自动化代替人的体力劳动的观点。

后来随着电子和信息技术的发展,特别是随着计算机的出现和广泛应用,自动化的概念已扩展为用机器(包括计算机)不仅代替人的体力劳动而且还代替或辅助脑力劳动,以自动地完成特定的作业。

木材挤压装配机械的自动化生产系统设计与建模

木材挤压装配机械的自动化生产系统设计与建模自动化生产系统已成为现代工业发展的必然趋势,它在提高生产效率、保障产品质量和减少人工成本等方面具有巨大优势。

在木材加工行业中,木材挤压装配机械的自动化生产系统设计与建模对提高生产效率、降低成本、改善生产环境等方面具有重要意义。

本文将探讨木材挤压装配机械自动化生产系统的设计原理、关键技术和建模方法。

一、设计原理木材挤压装配机械自动化生产系统的设计原理主要包括机械结构设计、控制系统设计和传感器选择等方面。

1. 机械结构设计木材挤压装配机械的机械结构设计应具备稳定性、精度和高效性。

其中,挤压装配部分的机械结构需要考虑到木材的尺寸变化和材质差异,以保证装配过程中的精确度和稳定性。

另外,挤压装配过程中还应考虑到安全性和可靠性,避免发生意外事故。

2. 控制系统设计木材挤压装配机械的控制系统设计应满足自动化生产的要求。

其中,采用PLC (可编程逻辑控制器)作为控制核心可以实现对挤压装配过程的自动控制。

控制系统应具备良好的程序灵活性和相应的故障诊断功能,以提高系统的可靠性和稳定性。

3. 传感器选择木材挤压装配机械自动化生产系统中的传感器可以实时感知各个工作环节的状态和参数,并将其反馈给控制系统,以实现对生产过程的监控和调节。

传感器的选择应根据具体的应用场景,如位置传感器、力传感器和温度传感器等,以确保装配过程的精确度和稳定性。

二、关键技术木材挤压装配机械自动化生产系统的关键技术包括图像识别技术、机器学习技术和物联网技术等。

1. 图像识别技术木材挤压装配机械自动化生产系统可以通过图像识别技术对木材进行检测和分类。

利用图像处理算法和机器视觉技术,可以实现对木材尺寸、质量和缺陷等进行准确的检测和判断,从而提高装配过程中的准确度和效率。

2. 机器学习技术机器学习技术可以应用于木材挤压装配机械自动化生产系统的优化控制和质量预测。

通过建立数学模型和算法,可以对生产过程进行学习和优化,提高生产效率和产品质量。

自动上下料机械手运动学分析及仿真

K e r s: y wo d Aut - a e i l e di g m a i ul t ; n m a i a yss S m u ato o m t re e n n p a or Ki e f tcan l i ; i l i n

s utr o hsedn aiuao a zdi e iw i i m t s qainiet lhdwt — t cue ftife i m np l rs l e dt l hc kn ai ut s bi e i D r g t ia y n n a , h e ce o s as h H m tos h a et e, e o adadivreknm tso hsm np l o r nl e , dte ehd. tesm i t fr r es ie ai i aiua raeaa zda At m h w n n c ft t y n h

l o eie er . t ae ntem n uao’ 3 o e s bi e i l Wok 一 t s a ri vr dt b ‘ Ata , sdo a i l rS D m d Z t lh dwt S i rs i f o l b s h p t ea s ho d s

到上下料轨迹曲线。仿真结果符合工作过程的实际情况, 说明该机械手运动学方程是有效的。

关 键词 : 自动上下 料机械手 ; 运动学分 析 ; 仿真

【 bt c】 ae nteC C m c i ol-oo m n at i s m l ot n ntnt A s at Bsdo N ahn t s r t a u u n s t yu ad uc o , e r h e o b f rg y e a f i h c

套类零件自动上下料机构设计

套类零件自动上下料机构设计一、引言随着工业自动化的快速发展,自动上下料机构在制造业中起到了越来越重要的作用。

套类零件是一种常见的机械零件,其生产中需要进行自动上下料,以提高生产效率和减轻工人的劳动强度。

本文将设计一种适用于套类零件的自动上下料机构。

二、机构原理自动上下料机构主要由送料装置、取料装置和传动装置三部分组成。

其工作原理如下:1.送料装置:通过气缸驱动滑台前进,将套类零件从供料台上推出,进入取料装置的工作范围。

2.取料装置:通过夹具或者吸盘将套类零件夹取起来,然后将其送入传动装置中进行下一步操作。

3.传动装置:将套类零件按照生产需要进行搬运、装配等操作,并将其放置在指定位置。

三、机构设计1.送料装置设计送料装置主要由气缸和滑台组成。

气缸选用双作用气缸,具有良好的动作稳定性和力量输出能力。

滑台设计为可调节长度的结构,以适应不同尺寸的套类零件。

2.取料装置设计取料装置可以选择夹具或吸盘,具体根据套类零件的形状和特点来决定。

夹具设计应考虑夹持力、可调节尺寸和平稳夹取的能力。

吸盘设计应考虑吸力的强度和稳定性,以确保套类零件可以牢固地被吸住。

3.传动装置设计传动装置主要由传动带、链条、齿轮等组成,用于套类零件的搬运、装配等操作。

传动装置应设计为稳定可靠的结构,以确保套类零件的位置准确和运动平稳。

四、安全保护措施在设计自动上下料机构时,需要考虑到工人的安全,采取一些安全保护措施,例如设置安全防护装置、限制机构的运动范围、安装紧急停止开关等,以确保操作人员的生命安全和身体健康。

五、结论自动上下料机构在套类零件的生产中起到了至关重要的作用,可以提高生产效率和减轻工人的劳动强度。

合理的机构设计和安全保护措施可以使机构的工作更加稳定和可靠。

在实际应用中,还需要考虑到机构的维护和保养,以确保机构的长期稳定运行。

连续冲压自动上下料机器人的结构设计与仿真研究

连续冲压自动上下料机器人的结构设计与仿真研究连续冲压自动上下料机器人的结构设计与仿真研究近年来,随着制造业的发展,机器人技术在生产线上扮演着越来越重要的角色。

特别是对于连续冲压工艺而言,自动上下料机器人成为不可或缺的设备。

本文将对连续冲压自动上下料机器人的结构设计与仿真研究进行探讨。

首先,我们需要了解连续冲压工艺的基本原理。

连续冲压是一种高效率的冲压工艺,可连续加工金属材料,极大提高了生产效率和产品质量。

然而,由于其高速和高频率的操作,传统的人工上下料已不能满足要求,因此需要引入自动化设备。

在结构设计方面,连续冲压自动上下料机器人需要满足以下要求:1. 稳定性和刚度性。

由于冲压过程中存在冲压力、震动等外部力和因素的影响,机器人需要具备良好的稳定性和刚度性,以确保上下料的准确性和稳定性。

2. 灵活性和适应性。

由于不同产品的连续冲压需求会有所不同,机器人需要具备一定的灵活性和适应性,以满足不同尺寸和形状产品的自动上下料需求。

3. 操作简便性。

机器人的操作需要简单易学,可以通过人机交互界面进行操作,提高操作人员的工作效率。

基于以上要求,我们设计了一种基于六自由度机械臂的连续冲压自动上下料机器人。

该机器人结构主要由机械臂、控制系统和上下料工具组成。

机械臂采用六自由度设计,可以进行多样化的动作,满足不同产品的上下料需求。

控制系统通过各个关节的电机控制,实现机械臂的精准运动控制。

上下料工具可以根据不同产品进行更换,以满足不同尺寸和形状产品的上下料需求。

接下来,我们进行了连续冲压自动上下料机器人的仿真研究。

通过使用Solidworks等CAD软件对机器人进行三维建模,模拟机械臂的运动轨迹和工作空间。

同时,通过使用MATLAB等仿真软件,对机器人的控制系统进行仿真,验证控制算法的可行性和准确性。

仿真结果显示,机器人在进行连续冲压自动上下料过程中,具备较好的上下料精确性和稳定性,满足了工艺要求。

综上所述,连续冲压自动上下料机器人的结构设计与仿真研究对于提高生产效率和产品质量具有重要意义。

【毕业设计】板材自动装卸机设计——总体及骨架上料部件设计[管理资料]

![【毕业设计】板材自动装卸机设计——总体及骨架上料部件设计[管理资料]](https://img.taocdn.com/s3/m/991dcb2049649b6649d7478d.png)

查阅文献资料,熟悉相关知识,了解相关背景。提出板材自动装卸机总体方案设计,并进行可行性分析。设计板材自动装卸机主传动系统设计以及机械手Z向伺服系统设计和X向伺服系统设计,设计骨架夹持机构,对伺服(或步进)电机进行计算、选型(包括惯量、转矩、转速匹配等),丝杠螺母副设计计算,主要零部件结构设计,绘制出CAD图,并对相关尺寸公差进行标注,编写并打印符合撰写规范的毕业设计论文。

本科生毕业设计论文

2014年10月13日至2015年6月18日

题目:板材自动装卸机设计——总体及骨架上料部件设计

姓名:

学号:

学院:机械工程及自动化学院

专业:机械设计制造及其自动化

年级:2011级

指导教师:(签名)

系主任:(签章)

板材自动装卸机设计

——总体及骨架上料部件设计

摘要

当前国内的板材制作过程基本为人工操作,人工制造过程为事先用木板钉成方框再倒入材料,再通过手工从两边向中间压平然后等待板材自然硬化。其主要缺点是硬化时间长,无法做到批量大规模生产,耗费人力多,良品率不高,不利于企业营利以及持续发展。基于以上因素,通过查阅相关资料,提出使用机械手代替人工制作的方案,并以此进行板材自动装卸机的设计。

The design of automatic loading and unloading machine plate is from the actual production needs starting to solve practical problems to reduce labor and improve the production efficiency and the rate of finished products, improved artificial fabrication time-consuming defect length, has important practical significance. The automatic loading and unloading machine of the plate mainly through the manipulator to operate the material and unload material, its mechanical part mainly has the fuselage, the servo drive system, the material unloading part, the skeleton material and so on parts. The operation process is through the above transport platform transporting materials to the machine pouring mouth for feeding, feeding manipulator through induction grab bars is put into the concave die after the launch, the material was under the second feeding roller die tile full material unloading manipulator extends into the through vacuum gripping plate materials into finished goods. Through the automatic loading and unloading machine production of the plate is mainly used for construction, in the building through the middle fill foam can reach the role of alternative beam, make the roof more beautiful.

薄板自动上料机设计

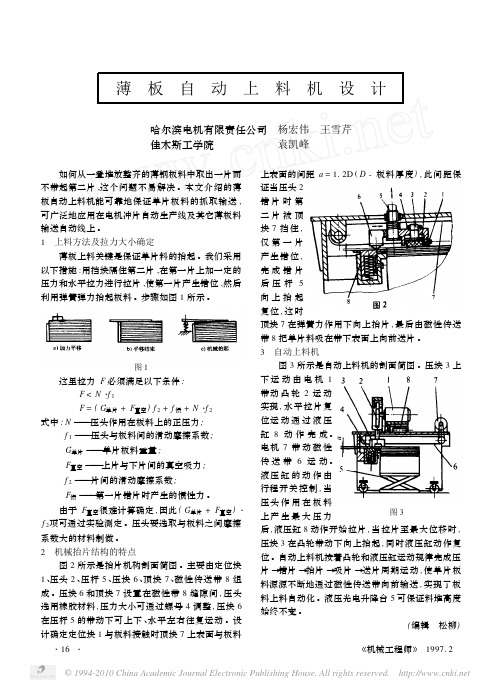

© 1994-2010 China Academic Journal Electronic Publishing House. All rights reserved. 薄 板 自 动 上 料 机 设 计哈尔滨电机有限责任公司 杨宏伟 王雪芹佳木斯工学院袁凯峰 如何从一叠堆放整齐的薄钢板料中取出一片而不带起第二片,这个问题不易解决。

本文介绍的薄板自动上料机能可靠地保证单片板料的抓取输送,可广泛地应用在电机冲片自动生产线及其它薄板料输送自动线上。

1 上料方法及拉力大小确定 薄板上料关键是保证单片料的抬起。

我们采用以下措施:用挡块隔住第二片,在第一片上加一定的压力和水平拉力进行拉片,使第一片产生错位,然后利用弹簧弹力抬起板料。

步骤如图1所示。

图1 这里拉力F 必须满足以下条件: F <N ・f 1F =(G 单片+F 真空)f 2+f 惯+N ・f 2式中:N ———压头作用在板料上的正压力;f 1———压头与板料间的滑动摩擦系数;G 单片———单片板料重量;F 真空———上片与下片间的真空吸力;f 2———片间的滑动摩擦系数;F 惯———第一片错片时产生的惯性力。

由于F 真空很难计算确定,因此(G 单片+F 真空)・f 2项可通过实验测定。

压头要选取与板料之间摩擦系数大的材料制做。

2 机械抬片结构的特点图2所示是抬片机构剖面简图。

主要由定位块1、压头2、压杆5、压块6、顶块7、磁性传送带8组成。

压块6和顶块7设置在磁性带8缝隙间,压头选用橡胶材料,压力大小可通过螺母4调整,压块6在压杆5的带动下可上下、水平左右往复运动。

设计确定定位块1与板料接触时顶块7上表面与板料上表面的间距a =1.2D (D -板料厚度),此间距保证当压头2错片时第二片被顶块7挡住,仅第一片产生错位,完成错片后压杆5向上抬起复位,这时顶块7在弹簧力作用下向上抬片,最后由磁性传送带8把单片料吸在带下表面上向前送片。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

板材自动上料机关键结构的设计与传动系统仿真分析

邢志强;张宽;姜新波

【摘要】为了提高板材自动上料的效率,设计一台可以适用于大幅面板材自动上料的设备,并对其传动系统进行设计,运用SolidWorks 2010软件建立板材自动上料机传动系统的三维模型和ADAMS软件对传动系统进行仿真分析.从仿真分析的结果可以看出,板材自动上料机的升降机构在工作过程中运动平稳,与设计要求相符合,可以满足实际生产要求.

【期刊名称】《机械工程师》

【年(卷),期】2016(000)005

【总页数】3页(P219-221)

【关键词】上料机;升降机构;转动机构;仿真分析

【作者】邢志强;张宽;姜新波

【作者单位】黑龙江省中小企业服务中心,哈尔滨 150001;东北林业大学,哈尔滨150040;东北林业大学,哈尔滨 150040

【正文语种】中文

【中图分类】TH122;TP391.7

随着社会的不断发展,板式家具生产企业的规模也在不断地扩大,传统人工上料已经不能满足实际的生产需求,而且还会增加工人的劳动强度。

目前,板式家具生产线的应用越来越广泛,板材的自动上料设备就成为其重要组成部分之一。

现在板材自动上料设备多数都带有龙门架,其优势在于可以对大幅面的板材进行自动上料运

送,板材运送距离范围大而且还可以随时调整,但其不足之处就是占地面积大。

为了使板材加工生产线的结构更加紧凑,设计一台板材自动上料设备是非常有必要的。

板材自动上料机的传动系统是其重要的组成部分,目前自动上料设备对板材运送的方式为:通过吸盘组将板材吸住,再经由升降机构将板材提升到预定的高度,通过龙门横梁上的横向移动机构对板材进行横向运送,最后升降机构带着板材下降,完成板材的自动上料。

工作时,板材自动上料机的升降机构先下降到预设高度,吸盘组件将板材吸住,再通过升降机构将板材举升到一定高度,转动机构顺时针旋转120°到达上料位置上方,最后升降机构下降到上料位置,板材与吸盘组件脱开完成一次上料工作,重复以上工作过程就可以实现板材的连续自动上料。

如图1所示,板材自动上料机主要由吸盘臂、升降机构、吸盘组件和转动机构组成,并且吸盘臂在圆周上按120°布置,其优点是整机受力均匀,上料工作连续性好。

2.1 板材自动上料机吸盘组件的设计

吸盘组件是板材自动上料机的重要组成部分之一,其布局设计是否合理直接影响对板材吸附的稳定性和安全性。

根据设计的要求,上料板材最大直径d=1000 mm,最大厚度h=40 mm,最大质量m1=5 kg。

板材在吸附后,吸盘组件和板材受力平衡:

式中:n为吸盘个数;F为单个吸盘的吸附力;m1为单个板材的质量;m2为单

个吸盘的质量。

故每个吸盘组件由20个吸盘组成,在X、Y方向上按5×4分配,如图2所示。

2.2 板材自动上料机传动系统的设计

板材自动上料机的传动系统由升降机构和转动机构组成。

升降机构的动力由一台交流伺服电机(带制动)提供,其技术参数为:额定功率1 kW,额定转矩4N·m,

最大转矩12 N·m,额定电流4.5 A,最高转速3000 r/min,升降机构的升降是由丝杠螺母副和滑块导轨来实现,丝杠螺母副带动吸盘组实现上升和下降工作,滑块导轨为其导向。

转动机构的动力由一台步进电机提供,其技术参数为:基本步距角1.2°,保持转矩4 N·m,额定电流2 A,再通过减速器和平台桌面型弧面凸轮分割器带动整台设备实现顺时针圆周方向间歇运动。

根据丝杠轴向载荷受力的大小和升降的距离,现对丝杠进行设计。

丝杠所受的轴向载荷为吸盘臂、伺服电机、吸盘组等零部件的重力,再加上板材的重量,共受到轴向载荷N约为3010 N。

丝杠承受轴向载荷为

式中:K为颠覆力矩作用系数,取K=1.15;f为摩擦因数,取f=0.16;N为丝杠

所受轴向压力。

由于丝杠螺母副的螺母旋转方向与运动方向垂直,而且在径向方向上由导轨滑块对称布置,故径向力Fx可以忽略不计,即Fx=0,则

根据所受载荷对丝杠进行设计,如图3所示,其直径d=25 mm,螺距p=4 mm,长度L=180 mm,右旋。

虚拟样机分析软件ADAMS越来越广泛地应用到各行各业中,其动力学仿真及分

析可以很好地反映出实际的工作状态,运用SolidWorks 2010建立传动系统的三维模型,将其导入ADAMS软件中,由于自动上料机的零部件较多,需要对其三

维模型进行简化再导入ADAMS软件中进行仿真分析(如图4所示)。

根据板材自动上料机的工作原理,对导入ADAMS软件中传动系统添加相应的约

束(如表1所示)、力和驱动等(如图5所示)。

由于板材自动上料机升降机构和旋转机构的运动都是间歇的,故需要对旋转驱动1和旋转驱动2进行step函数的编写,具体如下:

旋转驱动1:step(time,0,0d,4,10800d)+step (time,8,0d,12,-10800d);旋转驱

当板材自动上料机开始工作时,0~4 s旋转驱动1转动30圈(10 800°),此时升降机构上升120 mm;4~8 s旋转驱动2顺时针转动120°;8~12 s旋转驱动

2反向转动30圈(10 800°),此时升降机构下降120 mm,完成一次工作过程,依次重复上述过程从而实现板材的连续自动上料。

根据分析的结果(如图6~图8所示)可以看出,板材自动上料机在一次上料工作时,升降机构上升120 mm、下降120 mm,同时旋转驱动1转动30圈(即10 800°),旋转驱动2转动120°,满足实际工作和设计的要求。

从分析结果还可以看出板材自动上料机在对板材上料时工作平稳。

根据实际生产需求对自动上料机进行合理的设计,并运用SolidWorks软件对板材自动上料机进行三维模型的建立,ADAMS软件对传动系统进行仿真分析。

通过运用ADAMS软件对板材自动上料机的传动系统进行仿真分析,从分析结果的曲线

可以看出传动系统具有较高的转动精度,即升降机构可以精准地升降120mm,转动机构可以按顺时针方向准确地转动120°,并自锁。

从以上分析可以看出所设计

的板材自动上料机完全符合设计和实际生产的要求。

【相关文献】

[1]齐英杰,曲文.MDK534A回转式数控多工位运输机进出料系统的结构设计[J].林业机械与

木工设备,2013(12):23-25.

[2]齐英杰,曲文.MDK534A回转式数控多工位运输机上料机工作总成的设计[J].木工机床,2013(3):18-22.

[3]邢力平,张宽,姜新波.基于ANSYS Workbench的全自动数控封闭式曲线封边机上料机吸

盘臂的静强度分析[J].木材加工机械,2014(5):8-10.

[4]管西巧,赵庆志,高跃武,等.基于SolidWorks和ADAMS的牛头刨床导杆机构仿真分析[J].煤矿机械,2014(10):273-275.

[5]刘维华,王丽媛,刘毅.基于ADAMS的装载机工作装置动力学分析[J].林业机械与木工设备,2013(10):38-42.。