化工系统-第5章换热网络综合

化工设计竞赛换热网络与热集成(0002)

换热网络与热集成我国国民经济正处于一个高速发展的时期,这就不可避免地出现能源消耗的大幅度上升。

当前我国的能源消费量已超过世界能源消费总量的10%,但是我国的人均能源消费量仅约为世界平均水平的50%,这种情况表明未来我国经济发展所面临的能源问题将更加突出、更加严峻。

为了保证国民经济持续、快速、健康地发展,必须合理、有效地利用能源,不断提高能源利用效率。

在大型过程系统中,存在大量需要换热的流股,一些物流需要被加热,一些物流需要被冷却。

大型过程系统可以提供的外部公用工程种类繁多,如不同压力等级的蒸汽,不同温度的冷冻剂、冷却水等。

为提高能量利用率,节约资源与能源,就要优先考虑系统中各流股之间的换热、各流股与不同公用工程种类的搭配,以实现最大限度的热量回收,尽可能提高工艺过程的热力学效率。

热集成网络的分析与合成,本质上是设计一个由热交换器组成的换热网络,使系统中所有需要加热和冷却的物流都达到工艺流程所规定的出口温度,使得基于热集成网络运行费用与换热设备投资费用的系统总费用最小。

1.1 热集成1.1.1 概述进行流程的冷热流股之间的能量匹配设计并构建换热网络。

热集成旨在最大程度的利用流程内部的能量,减少公用工程的消耗,从而减少操作费用,降低生产成本。

通过对流程流股的深入分析,利用Aspen Energy Analyzer 设计换热网络,其主要步骤如下:(1)确定流程中需要换热的冷流股和热流股;(2)利用物流数据做出冷热流股的温焓图和总组合曲线图(GCC);(3)确定最小传热温差;(4)找出夹点及最小冷、热公用工程用量;(5)构建优化换热网络。

由于跨车间换热对管道伴热要求较高,使用的管道经济投资较大,在换热网络处理中,本设计将原料预处理工段、反应工段、二氧化碳捕集工段和分离提纯工段分别进行换热网络设计。

夹点设计技术原则:(1)流股数目准则夹点以上只能用热公用工程进行加热,所有的热流股都要用冷流股冷却到热夹点温度,夹点以下只能用冷公用工程进行冷却,所有的冷流股都要用热流股加热到冷夹点温度。

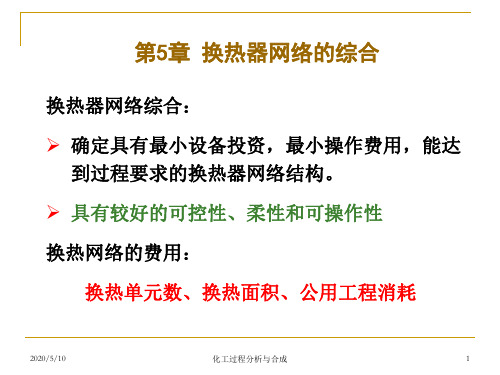

换热器网络的综合

换热器网络综合:确定具有最小设备投资,最小操作费用,能达

到过程要求的换热器网络结构。

具有可控性、稳定性和可操作性。

方法:

夹点设计法

有效能法

温度间隔法

热力学温差贡献法

数学规划法

5.2 夹点设计法

夹点设计法的基本原则: (1) 应该避免有热流量通过夹点; (2) 夹点上方避免引入公用工程冷却物流; (3) 夹点下方避免引入公用工程加热物流 。

夹点设计法的要点: (1)在夹点处,换热网络分隔开,热端和冷端分别处理。 (2)热端和冷端都先从夹点开始设计,遵循夹点匹配可行

性规则及经验规则。

(3)离开夹点后,采用经验规则,但传热温差约束紧张时 还应遵循可行性规则。

(4)考虑换热系统的操作性、安全性,以及生产工艺上特 殊要求等。

违背以上三条,就会增大公用工程负荷及相应的设 备投资。

5.2.1 夹点处物流间匹配换热的可行性规则

夹点匹配:指冷、热物流同时有一端直接与夹点相同,即同 一端具有夹点处的温度。

夹点匹配 非夹点规则: 规则1 对于夹点上方,热工艺物流(包括其分支物流)的数目 NH不大于冷工艺物流(包括其分支物流)数目NC,即:

5.2.2 物流间匹配换热的经验规则

经验规则1 每个换热器的热负荷应等于该换热器冷热物流匹配 中热负荷较小者,以保证经过一次换热,既可以使一个物流达 到规定的目标温度,以减少所用换热设备的数量。

经验规则2 应尽量选择热容量流率相近的冷、热流体进行匹配换 热,使得换热器在结构上相对合理,且在相同的热负荷及相同的 有效能损失下,其传热温差最大。

NH NC

H1

3

H2

1

H3

2

C4

化工系统-第5章换热网络综合

T0 T0 Q Q TL TH T0 W j c j (T je T ji ) T0 Wk ck (Tki Tk e ) T je T ji Tki Tke Tki T je ln ln Tke T ji Tki T0 [W j c j l n Wk ck l n ] Tj i Tk e

CPH ≥ CPC

说明:该规则保证了夹点匹配中的传热温差不小于

允许的最小传热温差Tmin 。离开夹点后,由于物流

间的传热温差都增大了,所以不一定遵循该规则。

2015/9/1 化工过程分析与合成 22

夹点之上:

(a)可行的夹点匹配

(b)不可行的夹点匹配

CPH CPC

2015/9/1 化工过程分析与合成

2015/9/1

化工过程分析与合成

9

(2)热力学最小传热面积网络的综合 理论依据: 根据有效能分析,在T-H图上合理分配传热温 差及热负荷,实现冷热流体的逆流分配,得到满足 要求的热力学最小面积网络 步骤: ① 搜集物流数据:流量、温度、比热容、 汽化热等; ② 构造冷、热物流的组合曲线 ; ③ 调整冷、热物流的组合曲线,使得最小传热温差 不小于指定值; ④ 划分温度间隔区间,进行物流匹配。

损失,冷、热物流热容流率相等情况下比不等情况

下推动力大。 (2)采用经验规则时,经验规则1优于规则2; (3)经验规则对离开夹点的其余物流匹配换热也是 合适的。

2015/9/1

化工过程分析与合成

32

夹点设计法的要点

(1)在夹点处,换热网络分隔开,热端和冷端分

别处理。

(2)热端和冷端都先从夹点开始设计,遵循夹点 匹配可行性规则及经验规则。 (3)离开夹点后,采用经验规则,但传热温差约 束紧张时还应遵循可行性规则。

换热网络的综合、优化

换热网络的综合,优化

上海理工大学 关欣

研究换热网络综合,优化的意义

换热器网络是石油化工,能源动力,低温工程等领域广泛 应用的工艺环节,其设计的合理性和高效性直接关系到工 业系统的整体性能.而换热器网络的综合和优化即是要充 分利用工艺物流的能量,尽量减少公用设施费用,使系统 总投资费用最小.实践表明,通过对已有换热器网络的优 化和改造以及对新型换热器网络的综合和优化,都可以显 著地提高能量利用效率,达到节能高效的目的,且产生的 经济效益是十分可观的.例如,ICI公司应用窄点法对已 有换热器网络进行优化和调整以后,不但节省了设备投资, 而且仅燃料费用一项每年就节约120万美元,获得了相当 可观的效果[1];我国在这方面的成功经验也很多,例如, 清华大学化工系统工程教研室在上世纪八十年代,通过对 炼厂原油预热网络的优化改造,使得加热炉负荷降低40%, 年经济效益达140万元[2].因此,近几十年来,换热器网 络的综合和优化技术得到了迅速的发展,并且已经成为过 程系统综合的一个重要分支.

化工过程分析与综合习题答案

T

T

H

纯组分 4-4 什么是过程系统的夹点? 过程系统中传热温差最小的地方或热通量为 0 的地方。 4-5 如何准确的确定过程的夹点位置? 混合物

H

有两种方法: 1.采用单一的△Tmin 确定夹点位置。 (1)收集过程系统中冷热物流数据。 并得到 QH,min 及 QC,min。 (2)选择一△Tmin 用问题表格法确定夹点位置, (3)修正△Tmin,直至 QH,min 及 QC,min 与现有的冷、热公用工程负荷相 符,则得到该过程系统夹点的位置。 2.采用现场过程中各物流间匹配换热的实际传热温差进行计算。 (1)按现场数据推算各冷、热物流对传热温差的贡献值。 (2)确定各物流的虚拟温度。 因为在计算中采 (3)按问题表格法进行夹点计算, 注意△Tmin 为 0, 用虚拟温度,已经考虑了各物流间的传热温差值。 4-6 如何合理的设计过程的夹点位置? 设计合理的夹点位置, 可以改进各物流间匹配换热的传热温差以及优 化物流工艺参数,得到合理的过程系统中热流量沿温度的分布,从而 减小公用工程负荷,达到节能的目的。确定各物流适宜的传热温差贡 献值,从而改善夹点。 具有一个热阱(或热源)和多个热源(或热阱) ,满足: i— 第 i 台换热器。 多个热源与多个热阱匹配换热:

3-1

8 6 5 1 3 4 7 2 16 15 17

13 11 12

14

10

9

3-2 2 4 5 12

1 11 6 7

3

8

9

10 3-3 1.单元串搜索法 (1)1,2,3,4,3---合并 3,4---1,2, (3,4)

(2)1,2, (3,4) ,6,5,2---合并 2,3,4,5,6---1, (2, (3)1, (2,

换热网络的综合、优化

(utility grand composite curve)

传热过程的有效能分析

换热网络的调优

最少换热设备个数和热负荷回路

热负荷回路的断开 1 基本回路断开方式

2 补充回路断开方式

3 热负荷路径及能量松弛

换热网络的综合、优化

上海理工大学 关欣

研究换热网络综合、优化的意义

• 换热器网络是石油化工、能源动力、低温工程等领域广泛 应用的工艺环节,其设计的合理性和高效性直接关系到工 业系统的整体性能。而换热器网络的综合和优化即是要充 分利用工艺物流的能量,尽量减少公用设施费用,使系统 总投资费用最小。实践表明,通过对已有换热器网络的优 化和改造以及对新型换热器网络的综合和优化,都可以显 著地提高能量利用效率,达到节能高效的目的,且产生的 经济效益是十分可观的。例如,ICI公司应用窄点法对已 有换热器网络进行优化和调整以后,不但节省了设备投资, 而且仅燃料费用一项每年就节约120万美元,获得了相当 可观的效果[1];我国在这方面的成功经验也很多,例如, 清华大学化工系统工程教研室在上世纪八十年代,通过对 炼厂原油预热网络的优化改造,使得加热炉负荷降低40%, 年经济效益达140万元[2]。因此,近几十年来,换热器网 络的综合和优化技术得到了迅速的发展,并且已经成为过 程系统综合的一个重要分支。

国内,针对换热器网络综合与优化的研究基本集中于高校内的研究工作。大连 理工大学姚平经教授在窄点技术法和数学规划法方面取得一定早期成果[13,14], 并针对其不足之处提出和发展了先进的网络优化方法,例如,建立了三温差 MILP转运模型及其设计方法[15,16]等;华南理工大学华贲教授将人工智能和数 学规划[17]有机地结合起来应用于换热器网络的优化,建立了大规模网络的超 结构模型[18],且充分考虑了换热器网络弹性设计问题[19];清华大学肖云汉教 授、朱明善教授和王补宣教授在国内很早提出换热器网络综合和优化的重要性, 在该方面也作了大量有意义的研究[20,21]。 但总的看来,无论是窄点技术法还是数学规划法,到目前为止大都还是一种多 目标分步优化方法,很难一次得到网络的整体最优解。因而有必要对换热器网 络的综合与优化做进一步器网络的窄点法.新疆化工,1994,(1):24-38. [2]肖云汉,朱明善,王补宣.换热网络的同步综合设计.化工学报,1993,(6):635-643. [3] Linnhoff B, Flower J R. Synthesis of Heat Exchanger Networks: Systematic Generation of Energy Optimal Networks. AICHE Journal, 1978, 24(4): 633-654. [4]Trividi K K, et al. A New Dual-Temperature Design Method for the Synthesis of Heat Exchanger Networks. Comput Chem Eng, 1989, 16: 667-685. [5] Fraser D M. The Use of Minimum Flux instead of Minimum Approach Temperature as A Design Specification for Heat Exchanger Networks. Chem Eng Sci, 1989, 44: 1121-1127. [6] Cenda J, Westerberg A W, Mason D, Linnhoff B. Minimum Utility Usage in Heat Exchanger Networks Synthesis. Chem Eng Sci, 1983, 38: 373-387. [7]Papoulias S A, Grossman I E. A Structural Optimization Approach in Process Synthesis (II): Heat Recovery Network. Comput Chem Eng, 1983, 7(6): 707-721. [8]Floudas C A, Ciric A R, Grossman I E. Automatic Synthesis of Optimum Heat Exchanger Networks Configuration. AICHE. J, 1986, 32: 276-290. [9]Floudas C A, Ciric A R. Strategies for Overcoming Uncertainties in Heat Exchanger Network Synthesis. Comput Chem Eng, 1989, 13: 1133-1152. [10] Yee T F, Grossmann I E, Kravanja I. Computer Chem Eng, 1990, 14: 1151-1164. [11]Ciric A R, Floudas C A. Heat Exchanger Network Synthesis Without Decomposition. Comput Chem Eng, [J], 1991, 15: 385-396. [12] Yee T F, Grossmann I E. Simultaneous Optimization Models for Heat Integration (I):Area and Energy Targeting and Modeling of Multi-stream Exchangers. Comput Chem Eng, 1990, 14(10): 1151-1164. [13] 詹士平,姚平经,袁一. 用转运问题求解换热器网络的最小公用设施费用. 化学工程,1989,17(5):17-27. [14] 尹洪超,周东浩,崔峨.夹点技术与换热网络综合调优方法.节能,1994(5): 11-13. [15] 王莉,姚平经,袁一.换热器网络的新设计方法.化学工程,1995,23(1):25-30. [16] 尹洪超,袁一,王晓云,施光艳.换热器网络非等温混合目标同步最优综合.大连理工大学学报,1995,35(5):639-643. [17] 李志红,尹清华,华贲.换热网络最优合成研究的进展与展望.炼油设计,1997(3):5-10. [18] 李志红,华贲,尹清华,何耀华. 人工智能与数学规划的集成用于换热网络最优合成设计的研究. 石油化工,1998(9):660668. [19] 李志红,华贲.换热网络弹性分析的研究和应用.石油炼制与化工,1995(8):11-14. [20] 肖云汉,朱明善,王补宣.换热网络设计方法的研究进展.化工进展,1994(1): 1-8. [21] 朱明善,肖云汉,王补宣.换热网络的一种新的自动设计方法.石油炼制,1993(12):46-52.

化工过程分析与合成第5章-6

(2)最小公用工程加热量 (3)最小公用工程冷却量

Q H min = 107.5 kW Q C min = 40 kW

(1)热端的设计

物流数据 T min=20oC

分析: ◆ 流股数符合规则1: NH <NC

(热流股数 1,小于冷流股数2) ◆ 热容流率符合规则2: CPH<CPC

(热流股热容流率2.0, 冷流股热容流率 2.5、3.0) ◆ 按经验规则,应使热流股1与冷流股1匹配。

-55.0

-55.0

-67.5

热量 kW 外界输入最小热量

Ik 107.5

Qk 117.5

117.5 105.0

105.0

0

0

135.0

135.0

52.5

52.5

40.0

热端 夹点 冷端

0 kw SN1

10 kw SN2

-2.50 kw SN3

-107.50 kw

SN4 27.5 kw

SN5 -55 kw

SN6 -67.5 kw

a 未加公用设施加热负荷

热端 夹点

QH min=107.5 kw SN1

117.50 kw SN2

105 kw SN3

0 kw

SN4 135 kw

冷端

SN5 52.5 kw

SN6 QC min=40 kw

b 加入公用设施加热负荷

得到如下信息:

(1)夹点处,热物流温度在90oC、冷物流温度70oC。

SN3

70 90

SN4

40 60

SN5

25

SN6

20

子网络 序号

SN1 SN2 SN3 SN4 SN5 SN6

换热网络

换热网络集成1.分工段换热网络集成(1)异构化反应工段①物流信息提取Aspen plus 流程模拟提示“no error and warning”,通过Aspen HX-Net的自动导入功能对换热物流信息进行提取,手动检查物流信息,将提取有差异的信息输入至换热网络中,并补加部分物流,选择公用工程的类型及温度。

异构化反应工段物流提取信息见表1所示,热量回收及公用工程信息见表2所示。

表1 异构化反应工段物流提取信息物流名称类型入口温度(℃)出口温度(℃)热容流率(kj/℃·h)焓值(kj/h)流量(kg/h)异构化反应前20.0 140.0 1.575E067.057E06 8709 140.0 260.0 1.979E06260.0 380.0 2.326E06异构化反应后400.0 221.1 2.305E046.728E06 8709221.1 78.0 1.821E04表2 异构化反应工段热量回收及公用工程信息物流名称类型入口温度(℃)出口温度(℃)目标负荷(kj/h)目标流量(kg/h)生产高压蒸汽249.0 250.0 0 0高温炉气加热500.0 250.0 3.288E05 1315.02 空冷30.00 35.00 0 0②能量分析设定最小传热温差为10℃,利用Aspen HX-net 对能量进行分析,温焓图如图1所示,总组合曲线如图2所示。

图1异构化反应工段温焓图图2异构化反应工段总组合曲线图通过软件的计算,系统无夹点,所需热公用工程用量为6.406E05 KJ/H,冷公用工程用量为0。

③物流匹配本工段反应起始温度较高,需要加热量较大,为了更好的利用反应后气体温度,同时换热网络集成考虑了再生空气的换热,以及高温反应后气体的余热回收。

综合考虑工艺可行性、匹配原则、热量回收等原则,设计出异构化反应工段换热网络,如图3所示。

图3异构化反应工段换热网络(二) MTBE合成工段①物流信息提取Aspen plus 流程模拟提示“no error and warning”,通过Aspen HX-Net的自动导入功能对换热物流信息进行提取,手动检查物流信息,将提取有差异的信息输入至换热网络中,并补加部分物流,选择公用工程的类型及温度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

化工过程分析与合成

12

5.1.2 热力学最小传热面积网络的改进

➢ 没有考虑换热器传热系数U、单位传热面积费 用a的差别

➢ 分区造成物流分支、混合,或热负荷很小, 网络结构复杂,使操作麻烦,投资增加

➢ 改进方法:

(1)应使各换热器的 U / a T 值相近

2020/4/12

化工过程分析与合成

13

不小于指定值; ④ 划分温度间隔区间,进行物流匹配。

2020/4/12

化工过程分析与合成

10

(1)构造组合曲线

确定组合曲线

据ΔTmin确定曲线位置 确定QRmax

2020/4/12

化工过程分析与合成

11

(2)划分温度间隔,进行物流匹配

IP分解为:IR↔BE QP↔FC

(3)对应的换热器网络

2020/4/12

2020/4/12

化工过程分析与合成

15

5.2 夹点设计法 夹点设计法的基本原则: (1) 应该避免有热流量通过夹点; (2) 夹点上方避免引入公用工程冷却物流; (3) 夹点下方避免引入公用工程加热物流 。 说明:违背以上三条基本原则,就会增大公用工程

负荷及相应的设备投资

2020/4/12

化工过程分析与合成

有效能的上述基本特性,提供了对于换热网 络综合的直观推断规则的基础

2020/4/12

化工过程分析与合成

9

(2)热力学最小传热面积网络的综合 理论依据:

根据有效能分析,在T-H图上合理分配传热温 差及热负荷,实现冷热流体的逆流分配,得到满足 要求的热力学最小面积网络 步骤: ① 搜集物流数据:流量、温度、比热容、 汽化热等; ② 构造冷、热物流的组合曲线 ; ③ 调整冷、热物流的组合曲线,使得最小传热温差

(1

T0 )Q TH•

(1

T0 )Q TL•

T0 TH TL

(TH

TL )Q

T0 TL

Q

T0 TH

Q

高温流体的热力学平均温度:

TH

Tki Tke ln Tki

Tke

低温流体的热力学平均温度:

TL

T je T ji ln Tje

2020/4/12

化工过程分析与合成

T ji 5

高温流体放出的热量: Q Wk ck (Tki Tke )

第5章 换热器网络的综合

换热器网络综合: ➢ 确定具有最小设备投资,最小操作费用,能达

到过程要求的换热器网络结构。 ➢ 具有较好的可控性、柔性和可操作性 换热网络的费用:

换热单元数、换热面积、公用工程消耗

2020/4/12

化工过程分析与合成

1

根据综合方法的性质和侧重面不同分类: ① 启发式经验规则法; ② 热力学目标法——夹点设计法; ③ 数学规划法; ④ 人工智能算法——遗传算法

③ 换热系统物流的质量流量及输入、输出温度一 定时,有效能损失不随热交换网络的变化而变 化。

2020/4/12

化工过程分析与合成

8

④ 处于热力学平衡状态的过程物流相混合,则不存 在有效能的损失。

⑤ 应合理分配每个换热器的有效能损失,使热交换 面积的总和最小。A↑,Δε↓

⑥ 逆流热交换器有效能的损失比并流热交换器为小, 因为并流热交换是一个固有的不可逆过程。

ln Tje Tji

Wkck

ln Tki Tk e

]

2020/4/12

化工过程分析与合成

6

又

ln Tki ln Tke

Tke

Tki

则:

T0 (W jc j

ln Tje Tji

Wkck

ln Tke ) Tki

对于多个热、冷物流的换热系统,有效能损失为:

j

k

jk

T0

j

W

jc

16

5.2.1 夹点处物流间匹配换热的可行性规则 夹点匹配:指冷、热物流同时有一端直接与夹点相

通,即同一端具有夹点处的温度

非夹点匹配

非夹点匹配

2020/4/12

夹点匹配

化工过程分析与合成

j

k

jk

T0

j

W

jc

j

ln

T je T ji

k

Wk ck

ln

Tke Tki

说明:传热过程温差愈大,过程的不可逆程度越大, 有效能损失越大

2020/4/12

化工过程分析与合成

4

高温流体有效能的减少: (1 T0 )Q TH

低温流体有效能的增加: (1 T0 )Q

TL•

传热过程中有效能的损失:

应用软件: ADVENT、 HEXTRAN、 INTERHEAT、 MAGNETS、RESHEX及SUPERTRAGET 等

2020/4/12

化工过程分析与合成

2

换热器网络设计的一般步骤:

1)选择工艺流股和公用工程流股;

2) 确定经济合理的夹点温差和公用工程用量;不同综

3) 综合出初步的候选换热器网络;

j

ln

T je T ji

k

Wk ck

ln

Tke Tki

2020/4/12

化工过程分析与合成

ห้องสมุดไป่ตู้

7

结论: ① 给定输入温度Tki、Tji的换热系统,使冷物流的

输出温度Tje最大,热物流的输出温度Tke最小, 则系统有效能的损失最小。

② 传热温差愈小,过程不可逆性愈小,有效能损 失愈小,但要求较大的热交换面积。

(2)减少物流的分支与混合,并把小负荷换热器合 并到相邻的换热器上。但应尽可能接近最小传热面积 网络时的温度关系,使所需增加的传热面积不致太多

待改进的换热器网络

改进后的换热器网络

2020/4/12

化工过程分析与合成

14

影响换热器网络总费用的因素: ① 换热器数量; 同样A,换热器台数↑,投资↑ ② 换热器面积; ΔT或(U) ↓,A ↑ ③ 单位换热面积费用; 浮头式>固定管板式 ④ 传热过程的总传热系数(型式和结构); A ⑤ 公用工程消耗; 操作成本 ⑥ 操作性和可控性。

低温流体吸收的热量: Q W jc j (Tje Tji )

将TH、

T

、

L

Q

的计算式代入中

:

T0 Q T0 Q

TL

TH

T0 W jc j (Tje Tji ) T0 Wkck (Tki Tk e )

Tje Tji

Tki Tke

ln Tje T ji

ln Tki Tke

T0[W jc j

合方法

4) 将候选网络优化成最好的换热器网络;

5)对换热器进行详细设计,得出工程网络;

6)对工程网络模拟计算,进行技术经济评价和系 统操作性分析,对结果不满意,返回第(2)步, 直至满意。

2020/4/12

化工过程分析与合成

3

5.1 根据温-焓图综合换热网络法 5.1.1 热力学最小传热面积网络的综合 (1) 传热过程的有效能分析 假定过程物流比热容为常数,则系统有效能损失: