输液瓶橡胶盖注射模具设计

(数控模具设计)输液瓶橡胶盖注射模具设计精编

(数控模具设计)输液瓶橡胶盖注射模具设计1引言1.1概述输液瓶盖由于使用的需要,都采用橡胶制成,能够保证玻璃瓶内液体药品的密封。

目前市场上输液瓶橡胶塞都是用丁基橡胶,尤其是卤化丁基橡胶。

丁基橡胶(异丁烯—异戊二烯共聚物,即2-甲基-1-丙烯和2-甲基-1,3-丁二烯共聚物)是使用三氯化铝作催化剂将异丁烯和1%-3%的异戊二烯在-100℃下共聚制备的[1]。

溴化丁基橡胶除了保持了丁基橡胶原有的低透气性,高衰减性,耐老化性,耐天侯性,耐臭氧性及耐化学药品性等特性外,仍增添了普通丁基橡胶所不具备的以下特性[2]:(1)硫化速度快;(2)和天然像胶,丁苯橡胶的相容性能好;(3)和天然橡胶,丁苯橡胶的粘接性能提高;(4)可单独用氧化锌硫化,硫化方式多样化;(5)有较好的耐热性。

丁基橡胶是生产引用瓶塞的理想材料[3]。

1.2国内外对异戊橡胶的研究医用胶塞丁基化是国内HIIR的第二大需求市场,为保证医药安全,国家医药主管部门规定国内所有药用胶塞壹律停止使用普通天然橡胶瓶塞。

医用胶塞生产厂商正在扩大丁基橡胶瓶塞生产能力,主要是用卤化丁基橡胶,以适应国内需要。

溴化丁基橡胶由于硫化速度快、硫化效率高、硫化程度高、硫化剂用量少、可实现无硫无锌硫化等特点,从而赋予了溴化丁基橡胶瓶塞良好的物理性能和化学性能,使其具有良好的吸湿性,在冷冻干燥制品中应用较好。

对于低分子量的凝血酶抑制溶液,用溴化丁基橡胶胶塞其稳定性显著提高;同时其化学指标可控制在壹个较好的范围内,进而有力保证了和氨基酸、血液制品等大输液产品的相容性。

欧美国家的丁基胶塞厂家多数采用溴化丁基橡胶,目前我国也有壹些X公司全部使用溴化丁基橡胶生产胶塞。

目前国内较大的生产线有10多条,总生产能力达100亿只之上[4]。

合成丁基橡胶和卤化丁基橡胶的工艺路线目前有低温淤浆工艺和溶液法工艺。

低温淤浆工艺是最早开发的合成丁基橡胶的工艺,壹般是以氯甲烷作聚合介质,三氯化铝作引发剂,反应温度控制在-100-90℃。

【毕业设计论文】瓶盖注射模设计-毕业设计说明书[1][1]【有对应的CAD图】

![【毕业设计论文】瓶盖注射模设计-毕业设计说明书[1][1]【有对应的CAD图】](https://img.taocdn.com/s3/m/5cfc08b9b1717fd5360cba1aa8114431b90d8e4b.png)

毕业设计题目瓶盖塑模设计说明书目录一、 塑件的分析…………………………………………… (1)二、 塑件的形状尺寸………………………………………… (2)三、 形腔数目的决定及排布………………………………… (3)四、 分型面的选择…………………………………………… (4)五、 浇注系统的设计………………………………………… (5)六、 注射机的型号和规格校核…………………………… (6)七、 成型零部件的工作尺寸计算…………………………… (7)八、 导柱导向机构的设计………………………………… (11)九、 推出机构的设计…………………………………… (13)十、 温控系统的设计………………………………… (14)十一、设计小结………………………………………… (16)十二、参考文献………………………………………… (16)共 16 页第1页第一部分塑料PSPS:聚苯乙烯一、基本特性:聚苯乙烯无色透明、无毒无味。

落地有清脆的金属声、密度为1.054g/cm。

聚苯乙烯的力学性能与聚合方法、相对分子质量大小、定向度和质量有关,相对分子质量越大机械强度越高。

它有优良的电性能(尤其是高频绝缘性能)和一定的化学稳定性。

它能耐碱、硫酸、磷酸、10%-30%的盐酸、稀醋酸及其他的有机酸。

但不耐硝酸及氧化剂的作用,对水、乙醇、汽油、植物油及各种盐溶液也有足够的抗蚀能力。

但耐热性能低,热变形温度一般在70-80度,只能在不高的温度下作用。

主要用途: 在工业中做仪表、灯罩、化学仪器、零件、透明模型等。

在电器方面做良好的绝缘材料、接线盒电池盒等。

在日用品方面广泛的用于包装材料、各种容器、玩具等。

成型特性: 1.无定形料、吸湿性小,不易分解,性脆易裂,热膨胀系数大,易产生应力开裂。

2.流动性能较好,溢边值0.03mm左右。

3.塑件壁后均匀,不宜有镶件,缺口,尖角,各方面应圆滑连接。

4.可用螺杆或柱塞式注射机加工,喷嘴可用直通式或自锁式。

第二章注射模具设计实例样稿.doc

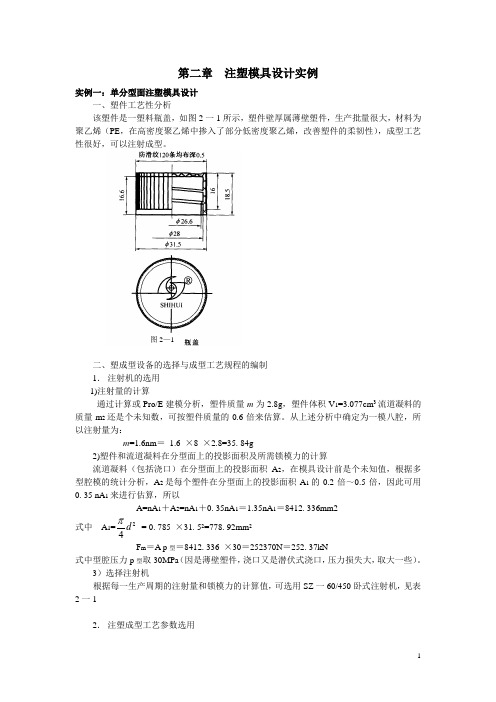

第二章 注塑模具设计实例实例一:单分型面注塑模具设计一、塑件工艺性分析该塑件是一塑料瓶盖,如图2一1所示,塑件壁厚属薄壁塑件,生产批量很大,材料为聚乙烯(PE ,在高密度聚乙烯中掺入了部分低密度聚乙烯,改善塑件的柔韧性),成型工艺性很好,可以注射成型。

二、塑成型设备的选择与成型工艺规程的编制 1. 注射机的选用 1)注射量的计算通过计算或Pro/E 建模分析,塑件质量m 为2.8g ,塑件体积V 1=3.077cm 3流道凝料的质量m 2还是个未知数,可按塑件质量的0.6倍来估算。

从上述分析中确定为一模八腔,所以注射量为:m =1.6nm = 1.6 ×8 ×2.8=35. 84g2)塑件和流道凝料在分型面上的投影面积及所需锁模力的计算流道凝料(包括浇口)在分型面上的投影面积A 2,在模具设计前是个未知值,根据多型腔模的统计分析,A 2是每个塑件在分型面上的投影面积A 1的0.2倍~0.5倍,因此可用0. 35 nA 1来进行估算,所以A=nA 1+A 2=nA 1+0. 35nA 1=1.35nA 1=8412. 336mm2式中 A 1=24d= 0. 785 ×31. 52=778. 92mm 2F m =A p 型=8412. 336 ×30=252370N =252. 37kN 式中型腔压力p 型取30MPa (因是薄壁塑件,浇口又是潜伏式浇口,压力损失大,取大一些)。

3)选择注射机根据每一生产周期的注射量和锁模力的计算值,可选用SZ 一60/450卧式注射机,见表2一12. 注塑成型工艺参数选用图2—1三、塑模具结构方案设计1.型腔数量的确定及型腔的排列1)型腔数量的确定该塑件精度要求不高,又是大批大量生产,可以采用一模多腔的形式。

考虑到模具制造费用、设备运转费用低一些,初定为一模八腔的模具形式。

2)型腔排列形式的确定该塑件有两圈内螺纹,要使螺纹型芯从塑件上脱出,必须设计一套自动脱螺纹的齿轮传动结构,并且型腔的分布圆直径和齿轮分布圆直径相吻合,若采用一模八腔,型腔分布圆直径就相当大了,这样模具结构尺寸就比较大,加上齿轮传动系统,模具结构复杂,制造费用也很高。

瓶盖注射模具设计

毕业设计(论文)题目:瓶盖注射模具设计学生:指导老师:系别:专业:班级:学号:2009年6月本科毕业设计(论文)作者承诺保证书本人郑重承诺:本篇毕业设计(论文)的内容真实、可靠。

如果存在弄虚作假、抄袭的情况,本人愿承担全部责任。

学生签名:2009 年 6 月 1 日本科毕业设计(论文)指导教师承诺保证书本人郑重承诺:我已按有关规定对本篇毕业设计(论文)的选题与内容进行了指导和审核,该同学的毕业设计(论文)中未发现弄虚作假、抄袭的现象,本人愿承担指导教师的相关责任。

指导教师签名:年月日目录1概论 51.1课题的背景及意义 61.2 各种模具的分类和占有量错误!未定义书签。

1.3我国塑料模具技术的现状及发展趋势62注塑件的设计 82.1材料选择82.2结构设计92.2.1塑件结构分析92.2.2壁厚92.2.3脱模斜度92.2.4圆角92.3塑件的尺寸精度及表面质量102.3.1尺寸精度102.3.2塑件的表面质量103 注射成型的准备 103.1注射成型工艺简介103.2注射成型工艺条件113.3注射机的选择123.3.1注射机简介123.3.2注射机基本参数123.3.3选择注射机134 模具设计 144.1分型面的确定144.2型腔数目的确定及型腔的排列144.3浇口的确定154.4浇注系统的设计154.4.1主流道154.4.2分流道164.4.3冷料穴164.5型芯型腔结构的确定164.5.1螺纹型芯的结构设计164.6模架的确定164.6.1型腔壁厚和底板壁厚计算164.6.2模架的选用184.7注射机的校核194.7.1最大注射量的校核204.7.2锁模力的校核204.7.3喷嘴尺寸的校核204.7.4定位圈尺寸校核204.7.5模具外形尺寸校核204.7.6模具闭合高度校核204.8模具材料的选择214.9导向与定位机构214.10推出机构的设计224.11脱螺纹机构设计234.11.1链传动结构设计234.11.2齿轮的选用244.11.2按齿根强度校核254.12轴承的选用264.12.1轴承类型选择264.12.2滚动轴承的失效形式264.12.3滚动轴承的校核计算264.13成型零件工作尺寸的计算284.13.1型芯、型腔工作尺寸计算284.13.2螺纹型环工作尺寸的计算324.14排气设计334.15温度调节系统设计334.15.1模具温度对塑料制品质量的影响334.15.2对温度调节系统的要求334.15.3冷却系统设计345模具总装配图 35. 366 结果分析 366.1脱螺纹机构设计总结366.2洗洁精瓶盖塑料模具设计总结36致谢 37参考文献 38瓶盖注射模设计摘要:本次设计的零件为洗洁精瓶盖塑件属于小型塑件,其形状相对简单,生活中使用比较普遍,针对其成型特点设计了塑件结构及其注塑成型模具。

某药用瓶盖的注塑模设计

本科生毕业设计(论文)( 20 届)设计(论文)题目某药用瓶盖的注塑模设计作者陆博文分院钱江学院专业班级机械专业091班指导教师(职称)马宝丽论文字数11000字论文完成时间2013年4月23日杭州师范大学钱江学院教学部制某药用瓶盖的注塑模设计机械专业091班陆博文指导教师马宝丽摘要:通过分析间断型某内螺纹瓶盖的工艺性,可知内螺纹为半圆型螺纹,由于该瓶盖的材料为聚苯乙烯(PS),该材料不宜采用强制脱模。

所以塑件采用内抽芯机构进行脱模,由零件图可知,内螺纹为两个局部段,对应在模具上制成两个内抽的滑块。

当动定模分型时,在连接推杆的作用下,八个成型螺纹滑块沿T形槽移出,产生向心的收拢运动。

这些滑块始终不脱离型芯座。

由于瓶盖的上部分要求严格,所以采用点浇口浇注系统,脱模后不在修正浇口的痕迹。

但采用这种浇口时,常常要在模具上增加一个分型面,以便浇口凝料脱模。

关键词:螺纹滑块;内抽芯;点浇口;Design of injection mold for a medicinal bottleElectronic information engineering class 091 Lu Bowen Instructor: Ma baoli Abstract:Pass the analysis interrupteds the craft of a cover of thread inside the type, can know is a thread of semicircle inside the thread, because of in order to gather the styrene( PS), that bottle of material for cover that material should not adopt to take off the mold compulsory.So an adoption ofinside take out the organization ofto carry on taking off the mold, can know from the diagram, inside the thread is two partial segment, in molding tool ascend make into twoth to should take out of slippery piece.When move to settle the type of cent of mold, while link the function of push the pole, eight model the thread the slippery piece follows the T form slot to move, producing to accept the sport of centripetally.These slippery pieces do not escape from a always.Because the upper part of a cover requests separately strictly, so the adoption orders to sprinkle to sprinkle to note the system, after taking off the mold not sprinkle the oscular trace in the correction.But adopt this kind of to sprinkle, usually want to increase the type of a cent to face on the molding tool, in order to sprinkle a peopleto anticipate to take off the mold.Keyword:Slippery piece of thread; Inside take out;Order to sprinkle目录第1章模塑工艺规程的编制 (1)1.1 塑件的工艺性分析 (1)1.1.1 塑件的原材料分析 (1)1.1.2 塑件的结构和尺寸精度及表面质量分析 (2)1.2 计算塑件的体积和重量 (2)1.3 塑件注塑工艺参数的确定 (3)第2章注塑模的结构设计 (4)2.1 分型面选择 (4)2.2 确定型腔的排列方式 (5)2.3 浇注系统设计 (6)2.3.1主流道设计 (6)2.3.2分流道设计 (7)2.3.3 浇口的设计 (7)2.4 导柱和导套的选择 (8)2.4.1 导柱的选择 (8)2.4.2 导套的选择 (8)2.5 抽芯机构设计 (9)2.5.1确定抽芯距 (9)2.5.2确定斜滑块倾角 (9)2.5.3 确定斜滑块的尺寸 (10)2.6 排气系统的设计 (10)2.7成型零件结构设计 (10)2.7.1 凹模的结构设计 (10)2.7.2 滑块的设计 (10)2.7.3型芯座的设计 (11)第3章模具设计的有关计算 (13)3.1 型腔和型芯工作尺寸计算 (13)3.2 凹模型腔尺寸的计算 (13)3.2.1凹模型腔侧壁计算与底板厚度计算 (13)第4章模具加热与冷却系统的计算 (15)4.1求塑件在硬化时每小时释放的热量Q3 (15)4.2求冷却水的体积流量V (15)第5章模具闭合高度的确定 (16)第6章注塑机有关参数的校核 (17)第7章绘制模具的总装图和非标零件工作图 (18)7.1 本模具的总装图和零件图见附图 (18)7.2本模具的工作原理 (18)第8章注塑模具的安装和试模 (19)8.1 模具安装 (19)8.2试模 (19)8.2.1 粘着模腔 (19)8.2.2 粘着模芯 (20)8.2.3 粘着主流道 (20)8.2.4 成型缺陷 (20)8.2.5调整措施 (21)结论 (22)第1章模塑工艺规程的编制该塑件为日常生活中所经常用到的药用瓶盖,其零件图如图1-1所示,本塑件的材料采用聚苯乙烯(PS),生产类型为大量生产。

端盖注射模模具设计

端盖注射模模具设计为了满足市场需求,我们需要设计一款端盖注射模具。

以下是模具设计的步骤和过程:一、产品分析该注射模具的主要产品是塑料端盖。

端盖的材质为聚丙烯(PP),常用于封装包装和容器,具有抗冲击、抗压和耐化学腐蚀等特性。

我们需要了解其规格和尺寸,以便进行模具设计。

二、模具结构分析1. 模具结构分为两部分:上模和下模。

上模包括注射喷嘴、挤出口、进料口、冷却系统、端盖定位装置等;下模包括模板、端盖定位销、定位杆、挤出筒等。

2. 模具采用四柱式结构,具有稳定性、刚性和精度。

三、模具设计步骤1. 确定模具型号和规格模具型号为SJ-01,规格为400×400×350mm。

2. 确定注射机的规格和参数注射机规格为400T,注射量为500g,注射压力为160MPa。

3. 设计上模和下模(1)上模设计a. 设计喷嘴和进料口喷嘴和进料口的位置应该在端盖的一侧,注射方向与端盖的尺寸方向垂直。

喷嘴选择直径为1mm的圆形棒材,该尺寸适合注射量500g的端盖。

进料口的位置应该在模具中心位置,方便塑料材料的流动。

b. 设计冷却系统使用水冷却系统,包括水流通道、水口、止回阀和水管。

水流通道应该设置在大型结构的表面,以方便冷却和缩短成型时间。

c. 设计端盖定位装置采用便于更换和调整的设计,可以根据端盖的不同尺寸和形状进行调整。

(2)下模设计a. 设计模板模板采用高强度合金材料加工,具有硬度高、抗压性能强、耐磨损的特点。

模板的内部应该加强水平连接结构,以保证模板的中心线与机床的中心线保持一致。

b. 设计端盖定位销和定位杆端盖定位销应该精度高且紧密连接,以确保端盖的定位精度。

定位杆应该设计成固定位置和可调式,可根据端盖的不同尺寸和形状进行调整。

c. 设计挤出筒挤出筒应该选用优质合金钢材制造,具有高耐蚀性、高耐磨性和高强度。

同样重要的是,挤出筒的尺寸和长度应该符合端盖的尺寸和需求。

4. 完成模具设计和制造通过CAD和CAM软件进行模具设计,完成模具的制造和加工。

塑料瓶盖注射模具设计(doc 32页)

塑料瓶盖注射模具设计(doc 32页)四川理工学院成人教育学院毕业设计(论文)任务书设计(论文)要求(1)了解中国塑料模具的发展(2)塑件分析及行腔数目的决定和排布(3)注塑机的选着及注射量的计算(4)了解XS-ZY-125型注射机的主要参数(5)成型零件的设计及推出机构的设计(6)冷却系统设计及后期的校核参考资料(1)王树勋.注塑模具设计与制造实用技术[M].华南理工大学出版社,1996.78-99.(2)王孝培.塑料成型工艺及模具简明手册[M].北京:机械工业出版社,2000.56-67.(3)唐志玉.塑料挤塑模与注塑模优化设计[M].北京:机械工业出版社,2004.78-87.(4)万林.实用塑料注射模设计与制造[M]. 北京:机械工业出版社,2000.45-65注:此表由指导教师填写后发给学生,学生按此表要求开展毕业设计(论文)工作。

塑料瓶盖注塑模具设计摘要塑料制品具有原料来源丰富,价格低廉,,性能优良等特点。

它在电脑、手机、汽车、电机、电器、仪器仪表、家电和通讯产品制造中具有不可替代的作用,应用极其广泛。

注射成形是成形热塑件的主要方法,因此应用范围很广。

注射成形是把塑料原料放入料筒中经过加热熔化,使之成为高黏度的流体,用柱塞或螺杆作为加压工具,使熔体通过喷嘴以较高压力注入模具的型腔中,经过冷却、凝固阶段,而后从模具中脱出,成为塑料制品。

本产品是日常应用的塑料瓶盖,且实用性强。

该产品设计为大批量生产,故设计的模具要有较高的注塑效率,浇注系统要能够自动脱模,此外为保证塑件表面质量采用侧浇口,因此选用单分型面注射模,侧浇口自动脱模结构。

模具的型腔选择一模四腔结构,浇注系统采用侧浇口成形,推出形式为推件板推出机构完成塑件的推出。

塑件的工艺性能要求注塑模中有冷却系统,因此在模具设计中也进行了设计。

本次的设计查阅了大量的专业资料和书籍,丰富了设计过程。

关键词:注射成型,侧浇口,型芯PLASTIC CAP INJECTION MOLD DESIGNABSTRACTHere to enter the need to turn over a source of plastic materials, low price, quality and performance characteristics. it is in computers and mobile phones, cars and electrical and electronics, instruments, appliance and products manufacturing is an alternative to the role of the most widely used. an injection is a thermoplastic - concrete shape of the main method, the scope of application is very large.Been shaping the plastic materials in rolls of the material being heated, which has become a highly fluid bolts, or as the pressure of tools, the melted by regulated by a high pressure injection mould of form, after a cooling and solidify, and then die from the adjustment, as of plastic.The product is of daily use of plastic bottle, and with high practicability. the product design for mass production, the design molds to have high molding efficiency, the system can automatically release, in addition to ensure the quality of the surface forms a side gate and therefore use single cent for the injection, the side gate automatically release the structure of the type. the machine mold is a choice of a module four chambers structure, the system uses the side gate to push out of shape, form a board with the agency to complete the forms of the launch of the process.Key words: injection;side gate;a core.目录第一章绪论 (1)1.1 中国塑料模具工业发展现状 (1)1.2 中国塑料模具的发展市场 (2)第二章塑件的分析 (3)2.1 塑件的使用要求 (3)2.2 ABS的介绍 (3)2.3 塑件的形状及尺寸 (4)第三章行腔数目的决定及排布 (6)第四章注射机的初步选择 (8)4.1 注射机的初步选择 (8)4.2 XS-ZY-125型注射机的主要参数 (8)第五章浇注系统的设计 (9)5.1 浇注系统设计原则 (9)5.2 浇注系统的组成 (9)5.3 浇注系统的设计 (9)5.3.1 流道尺寸 (10)5.3.2 分流道尺寸 (10)5.3.3 冷却穴 (11)第六章分型面与排气槽设计 (12)6.1 分型面的选择原则 (13)6.2 分型面的设计 (13)6.3 排气槽的设计 (13)第七章成型零件的设计 (14)7.1 成型零件的结构设计 (15)7.2 成型零件工作尺寸的计算 (15)7.2.1 成型零件尺寸产生偏差的原因 (15)7.2.2 成型零件工作尺寸的计算 (16)7.3 成型零件的强度、刚度计算 (17)第八章导向机构的设计 (19)8.1 导柱导向机构的作用 (19)8.2 导柱导套的选择 (19)第九章推出机构的设计 (21)9.1 推出机构的组成 (21)9.2 推出机构设计的原则 (21)9.3 推出机构的设计 (21)第十章冷却系统设计 (22)10.1 注射模冷却系统设计原则 (22)10.2 冷却管尺寸 (23)第十一章注射机的参数校核 (24)11.1 塑件在分型面上的投影面积与锁模力校核 (24)11.2 模具厚度校核 (25)11.3 开模行程校核 (25)第十二章模具总装配图 (25)第十三章结论 (26)参考文献 (27)致谢 (28)第一章绪论1.1 中国塑料模具工业发展现状从市场情况来看,塑料模具生产企业应重点发展那些技术含量高的大型、精密、复杂、长寿命模具,并大力开发国际市场,发展出口模具。

医用输液器注塑模具设计研究内容

医用输液器注塑模具设计研究内容下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by the editor. I hope that after you download them, they can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you!In addition, our shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!医用输液器注塑模具设计研究1. 研究背景在医疗行业中,输液器是常见的医疗器械之一,用于输液过程中药液的输送。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 引言1.1 概述输液瓶盖由于使用的需要,都采用橡胶制成,可以保证玻璃瓶内液体药品的密封。

目前市场上输液瓶橡胶塞都是用丁基橡胶,尤其是卤化丁基橡胶。

丁基橡胶( 异丁烯—异戊二烯共聚物,即2-甲基-1-丙烯与2 -甲基-1,3 -丁二烯共聚物) 是使用三氯化铝作催化剂将异丁烯与1%-3%的异戊二烯在-100 ℃下共聚制备的[1]。

溴化丁基橡胶除了保持了丁基橡胶原有的低透气性,高衰减性,耐老化性,耐天侯性,耐臭氧性及耐化学药品性等特性外,还增添了普通丁基橡胶所不具备的以下特性[2]:( 1 )硫化速度快;( 2 )与天然像胶,丁苯橡胶的相容性能好;( 3 )与天然橡胶,丁苯橡胶的粘接性能提高;( 4 )可单独用氧化锌硫化,硫化方式多样化;( 5 )有较好的耐热性。

丁基橡胶是生产引用瓶塞的理想材料[3]。

1.2国内外对异戊橡胶的研究医用胶塞丁基化是国内HIIR的第二大需求市场,为保证医药安全,国家医药主管部门规定国内所有药用胶塞一律停止使用普通天然橡胶瓶塞。

医用胶塞生产厂商正在扩大丁基橡胶瓶塞生产能力,主要是用卤化丁基橡胶,以适应国内需要。

溴化丁基橡胶由于硫化速度快、硫化效率高、硫化程度高、硫化剂用量少、可实现无硫无锌硫化等特点,从而赋予了溴化丁基橡胶瓶塞良好的物理性能和化学性能,使其具有良好的吸湿性,在冷冻干燥制品中应用较好。

对于低分子量的凝血酶抑制溶液,用溴化丁基橡胶胶塞其稳定性显著提高;同时其化学指标可控制在一个较好的范围内,进而有力保证了与氨基酸、血液制品等大输液产品的相容性。

欧美国家的丁基胶塞厂家多数采用溴化丁基橡胶,目前我国也有一些公司全部使用溴化丁基橡胶生产胶塞。

目前国内较大的生产线有10多条,总生产能力达100亿只以上[4]。

合成丁基橡胶和卤化丁基橡胶的工艺路线目前有低温淤浆工艺和溶液法工艺。

低温淤浆工艺是最早开发的合成丁基橡胶的工艺,一般是以氯甲烷作聚合介质,三氯化铝作引发剂,反应温度控制在-100:-90℃。

溶液法工艺是以烷烃为溶剂,在卤代烷基铝的催化下,与-90:-50℃,异丁烯与共轭双烯共聚合成丁基橡胶[5]。

1.3 输液瓶橡胶盖的成型模具采用注射成型模具是指安装在橡胶注射机热板上,由注射机将已经在注射机筒内塑化、预热接近硫化温度的胶料,通过注射剂注射嘴和模具的浇注系统注入型腔硫化橡胶制品的模具。

从结构上讲,橡胶注射成型模具更接近塑料注射成型模具,同一制品的注射成型模具结构比压制成型模具和压铸成型模具结构要复杂得多,因而造价也要高很多。

但是注射模具成型生产效率高,产品质量稳定,自动化程度高,因此注射成型模具一般只用于批量生产,在大批量生产中优势更明显[6]。

注射模具结构式是由注射机的形式和橡胶制品形状及构造等因素决定的。

一般由动模和定模两部分构成。

定模安装在注射机的固定热板上,与注射机喷嘴相接,动模安装在注射机的活动热板上。

动定模合模后形成型腔和浇注系统。

橡胶注射模具的结构主要包括浇注系统、型腔部分、余胶和排气部分、合模导向机构、产品定出机构、模具与注射机的安装六部分[7]。

浇注系统为橡胶由注射机喷嘴到模具型腔之间的通道,一般由主流道、分流道、浇口和冷料井四部分组成。

多腔模具和一部分单腔模具的浇注系统四部分都有,有的橡胶产品的单腔模具则只有主流道和型腔。

型腔是成型橡胶制品的部分,其复杂程度由橡胶制品本身决定,一般由两块或两块以上的模块组成。

橡胶注射模具在分型面处开设余胶槽,一般产品不需专门开设排气槽,余胶槽和分型面本身就能满足排气要求。

对于有些产品可在试模后在料流末端补充加工排气槽。

合模导向机构是为保证模具各模板之间的准确对中定位而设计的,简单的模具包括导向销、定位孔两部分,复杂的模具则增加有销套等零件。

橡胶具有很高的弹性,大多数制品质地柔软。

所以,多数橡胶注射成型的制品不需要顶出装置。

但是对于一些带有金属骨架的制品和硬度较高的橡胶制品,还有一部分多腔模具,为实现产品的一次取出都需要有专门的顶出机构。

另外还包括一些需要活动模芯结构的产品[8]。

模具与注射机上、下热板的安装方式根据注射机的具体情况设计[9]。

1.4 输液瓶橡胶盖注射成型工艺设备以及国内外最新技术橡胶由于本身粘度高、易焦烧的特性,使得它从模压成型到注射成型经历了一段漫长的时间,到目前为止,橡胶注射成型已经历了3个阶段:柱塞式注射、螺杆往复式注射和螺杆-柱塞式注射[10]。

柱塞式注射成型机注射成型方法是:将胶料从喂料口喂入料筒后由料筒外部的加热器对胶料进行加热、塑化,使胶料达到易于注射而又不会焦烧的温度为止。

最后由柱塞将已塑化胶料高压注入模具中。

螺杆式注射成型机注射成型方法是:胶料从喂料口进入挤出机后,在螺杆的旋转作用下受到强烈的剪切。

胶温很快升高,当胶料沿螺杆移动到螺杆前端时,已得到充分而均匀的塑化,螺杆一边旋转一边向后移动。

当螺杆前端积聚的胶料达到所需要的注射量时,轴向动力机构以强大的推力推动螺杆向前移动,从而将胶料注入模腔。

螺杆-柱塞式注射成型机注射成型工艺过程为:首先将冷胶料喂入螺杆塑化系统,胶料经螺杆塑化后,挤入到柱塞注射系统中。

最后由柱塞将胶料注射到模腔中,为了使胶料按照一定的顺序流动,在螺杆挤出机的端部安装一个止逆阀。

胶料塑化后通过止逆阀进入注射系统中并将柱塞顶起,这时胶料不会从喷嘴出去,因为喷嘴通道狭窄,阻力大。

当柱塞将胶料以高压从喷嘴注入模腔时,因为止逆阀的作用,胶料不会倒流进入挤出机中[11]。

注射成型是一种设定硫化温度后,把已塑化预热过的混炼胶快速注入模具内,在短时间内使橡胶制品成型的硫化方法[12]。

注射成型的成型周期短,成型制品质量可由几克到几十千克,能一次成型外形复杂、尺寸精确的模塑品。

成型方法适应性强,生产效率高。

近年来在许多橡胶加工方法中,通过注射成型制造各种制品正在不断增加,制品质量一致性好[13]。

随着橡胶注射成型工艺的发展,人们在提高制品精度、节约原材料、降低能耗、减少制品缺陷等方面进行了大亮研究,从而使橡胶注射成型工艺得到了很大的发展[14]。

最新技术有以下几种:抽真空注射成型工艺、冷流道注射成型工艺、气体辅助注射成型工艺[15]。

注射硫化温度一般在170℃~200℃之间。

在高温、高压、高剪切力下胶料的门尼粘度低、流动性好,胶料钻缝现象严重。

因此对注射模具加工精度、配合间隙等要求很高,特别是模具的水平平行度、镶件与板面的配合间隙、模具分型面的表面粗糙度都要求高于普通模具l--2级[16].。

1.5 输液瓶橡胶盖模具设计小结国内外关于橡胶成型更多采用了压制成型。

而由于输液瓶盖用量大,而且结构简单,更倾向于大批量生产,因此输液瓶的橡胶盖多采用了注射成型。

输液瓶橡胶盖结构和大小原因,更加适宜于螺杆-柱塞式注射成型机,可以调高制品精度,节约原料,降低能耗等。

2 模具结构设计2.1 橡胶件的材料选择和塑件图2.1.1 橡胶件材料选择橡胶件使用溴化丁基橡胶,具体编号是燕化公司的IIR-1751。

其具体参数是:表 2.1溴化橡胶材料参数不饱和度 1.68%数均相对分子量Mn 236 600重均相对分子量Mw 498 400Mn/Mw 2.11硬度(邵氏A)60300%定伸强度7.78MPa拉断伸长率582%拉伸强度17.48MPa撕裂强度42.35KN/m永久变形28%滞后损失21.9%弹性7%密度 1.123g/cm门尼粘度ML(1+8)125℃51.02.1.2 橡胶件图橡胶件是输液瓶瓶塞结构见图1。

图2.12.2 模具结构的确定2.2.1 模具结构形式和腔数确定丁基橡胶的瓶塞具有注射成型条件,而且可以大批量生产,所以模具结构形式为注射成型。

瓶塞批量大、规格小、形状简单和精度偏低的制品,为了提高生产效率、降低成本,在设备加工条件允许的情况下,应采用多孔结构,直径约为20mm左右的制品可以采用6个型腔数。

型腔的布置如图2所示,均匀分布。

图2.22.2.2 分型面的确定由于制件很简单,可以很明显确定分型面,在冠部和塞紧部分分界的平面。

2.3 收缩率的确定通过查表取丁基橡胶的常用平均收缩率为1.6%。

2.4 注射机选择和校核 2.4.1 注射机的选择计算橡胶件的体积:2223318.813.28=6[3.3 3.14() 5.5 3.14() 6.6 3.14()420910222V cm -⨯⨯⨯+⨯⨯-⨯⨯=⨯ 由此可以选择橡胶注射机的型号为XZL-系列角型(C 型)橡胶注射成型机。

这种型号注射机适用于高精度中小型橡胶制品的注射硫化成型。

其主要技术参数如表2.2。

表 2.2XZL-系列角型(C 型)橡胶注射机参数工作界面尺寸 400400mm mm ⨯ 原料模具最小厚度 50mm 模具定位圈尺寸 100mm 最大合模行程 350mm 注射容量 1602cm 装机容量 16.5KW 冷却水容量20L/min2.4.2 注射机的校核 2.4.2.1 注射量的校核a 12V V V =+a V ——总注射胶料体积; 1V ——成型全部胶料零件的体积;3V ——浇注系统的胶料体积所以34.2091014.209a V cm =+=可知小于注射机的理论注射容量的80%。

2.4.2.2 开模行程的校核12j H H H +≤1H ——开模距离,mm ;2H ——取出或顶出产品所需空间,mm ; j H ——注射机最大开模行程,mm 。