滚动轴承点接触弹流油膜厚度及摩擦力矩的分析计算

滚动轴承摩擦力矩的试验数据分析

Meng Fannian

Supervisor:

Xia Xintao

ABSTRACT

Friction torque is one key performance parameter of a rolling bearing. Some important functions of the rolling bearing, such as rotating stability and precision are affected by it. However, some special bearings, such as satellite bearing, rocket bearing, aircraft bearing and wind power bearing require higher quality of the friction torque. As we know, almost all the mechanical products need to use bearing. Therefore, the improvement of bearing’s quality has an important effect on the whole mechanical performance. In order to design bearings with higher quality, more research must be done on the friction torque.

摩擦力矩受一些非线性因素的影响,所以滚动轴承摩擦力矩呈现非线性,混 沌理论能够很好的解决非线性问题,用混沌理论计算试验数据最大 Lyapunov 指 数大于 0,这表明滚动轴承摩擦力矩是混沌的,在此基础上研究其非线性量化参 数关联维数以及盒维数,以用来分析滚动轴承摩擦力矩的非线性动力学问题。研 究表明:关联维数具有饱和现象,这同样也可以判别出其试验数据是混沌的。另 外,关联维数和盒维数也随轴承转速的增大而增加。

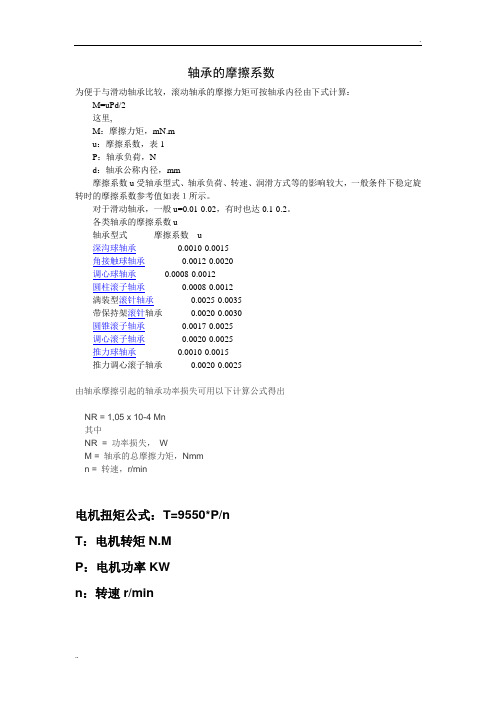

轴承的摩擦系数及摩擦力矩计算

轴承的摩擦系数

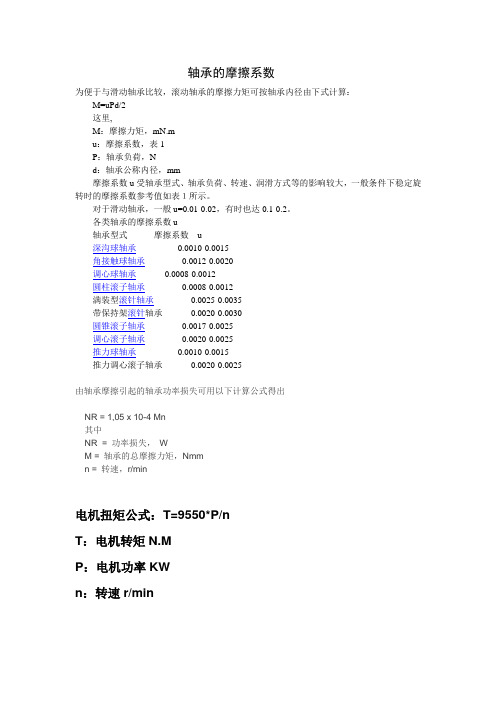

为便于与滑动轴承比较,滚动轴承的摩擦力矩可按轴承内径由下式计算:M=uPd/2

这里,

M:摩擦力矩,mN.m

u:摩擦系数,表1

P:轴承负荷,N

d:轴承公称内径,mm

摩擦系数u受轴承型式、轴承负荷、转速、润滑方式等的影响较大,一般条件下稳定旋转时的摩擦系数参考值如表1所示。

对于滑动轴承,一般u=0.01-0.02,有时也达0.1-0.2。

各类轴承的摩擦系数u

轴承型式摩擦系数u

深沟球轴承 0.0010-0.0015

角接触球轴承 0.0012-0.0020

调心球轴承 0.0008-0.0012

圆柱滚子轴承0.0008-0.0012

满装型滚针轴承0.0025-0.0035

带保持架滚针轴承0.0020-0.0030

圆锥滚子轴承 0.0017-0.0025

调心滚子轴承 0.0020-0.0025

推力球轴承 0.0010-0.0015

推力调心滚子轴承0.0020-0.0025

由轴承摩擦引起的轴承功率损失可用以下计算公式得出

NR = 1,05 x 10-4 Mn

其中

NR = 功率损失,W

M = 轴承的总摩擦力矩,Nmm

n = 转速,r/min

电机扭矩公式:T=9550*P/n

T:电机转矩N.M

P:电机功率KW

n:转速r/min。

油润滑球轴承摩擦效应计算方法

油润滑球轴承摩擦效应计算方法摘要:油润滑轴承中的摩擦和发热主要是由于球滚道接触处的滑动以及球,保持架,轴承套圈空隙间润滑剂的搅动。

在一个良好润滑的轴承中,轴承的耐久度高度依赖于用来把滚动体和滚道分隔开的油膜厚度。

油膜厚度又取决于润滑剂的粘度性质。

摩擦产生的热量以及热耗散率之间的平衡决定轴承温度的函数。

在轴承的设计应用中,合理准确的预测轴承的摩擦热产生率是十分重要的。

例如飞机燃气涡轮机中高速转子和低速转子支撑轴承。

本文提供出一种方法去得到所需计算和考虑的轴承负荷和速度,润滑剂的真实流变性能,和比较简单的轴承套圈,滚动体,润滑剂之间的热传导系统。

分析的结果和实验数据相比也十分的接近。

关键词:滚动轴承,摩擦,热效应球道接触面上的弹流润滑大多数球轴承在球滚道接触上受到赫兹压力负荷,如图1所示:图1 在一个球滚道接触椭圆区域赫兹压力分布表现了在椭圆接触区域的压力分布,在大多数应用中,球道接触面基本上的弹流润滑和混合润滑,甚至是润滑脂,它是能够实现润滑油膜功能的固体的油。

在弹流润滑的影响下,在球滚接触面上的赫兹压力分布有所改变。

如图2所示,图2 在椭圆轨道接触面受较大负载的情况下,弹流润滑压力呈现一个峰值在原点弹流润滑压力分布呈现了峰值,在大多数应用中,球滚道的负载是相当重的,压力尖峰对轴承性能的影响仅仅是轻微的,尖峰对着的接触面积只有一小部分。

球滚道的摩擦和牵引一般的,稳定的负载和速度下运动的球轴承在流体润滑状态下摩擦是非常小的。

实际上滚珠和滚柱轴承通常被称为抗摩擦轴承。

然而,摩擦是轴承的一个非常重要的参数,在大多数情况下,它决定了轴承的温度,并且影响轴承的耐久度。

预测轴承温度的方法是由哈里斯1991年提出的,决定轴承疲劳耐力的球道轴承接触摩擦应力的总结方法也由哈里斯1998年提出。

为了有效的概括球轴承在实际应用中滚动,滑动摩擦的性能和算法,必须描述球道表面摩擦应力。

即,接触面上的剪切应力,相关于轴承的几何形状和材料,轴承和润滑剂的参数。

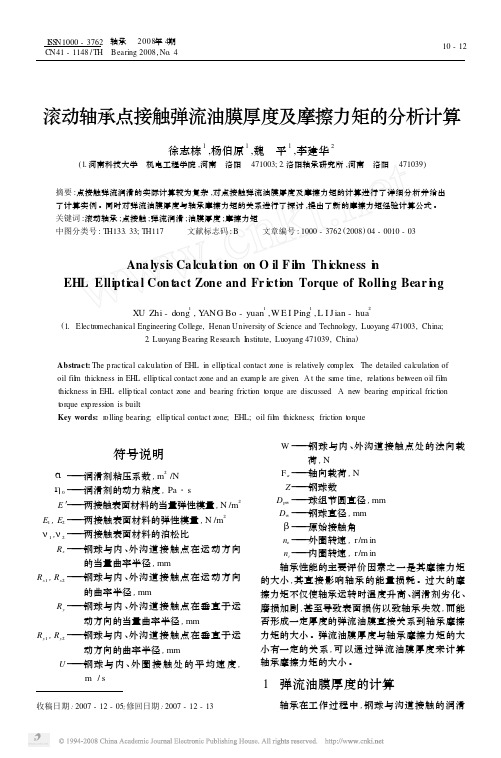

滚动轴承点接触弹流油膜厚度及摩擦力矩的分析计算

滚动轴承的摩擦力矩问题涉及到弹性力学 、 接触力学 、摩擦 、润滑等学科 , 且各种因素相互影 响 ,相互作用 ,使摩擦力矩的精确分析计算不易进 行 。新的摩擦力矩计算公式可以定量地分析轴承 弹流油膜厚度与摩擦力矩的关系 , 也可以应用于 轴承的设计和工艺 ,提高轴承的性能 , 进而增强机 械设备的可靠性 ,增加设备利用率 。

(1

-

e ) - 0. 68k

(3)

材料参数 G′=αE′

(4)

E1′=

1 21 (-源自ν2 1E1+

1

-

ν2 2

)

E2

速度参数 U ′=ηE0′RUx

(5)

U

π =

(Dp2w

-

Dw2 co sβ)

120Dpw

| ne

-

ni

|

载荷参数W

′=

W

E ′R2x

(6)

W = Fa / Z sinβ

椭圆率 k = 1. 03 ( Ry ) 0. 64

(1. 河南科技大学 机电工程学院 ,河南 洛阳 471003; 2. 洛阳轴承研究所 ,河南 洛阳 471039)

摘要 :点接触弹流润滑的实际计算较为复杂 ,对点接触弹流油膜厚度及摩擦力矩的计算进行了详细分析并给出 了计算实例 。同时对弹流油膜厚度与轴承摩擦力矩的关系进行了探讨 ,提出了新的摩擦力矩经验计算公式 。 关键词 :滚动轴承 ;点接触 ;弹流润滑 ;油膜厚度 ;摩擦力矩 中图分类号 : TH133. 33; TH117 文献标志码 : B 文章编号 : 1000 - 3762 (2008) 04 - 0010 - 03

对试验所得的数据进行整理分析 , 提出了新 的摩擦力矩经验计算公式为

轴承的摩擦系数及摩擦力矩计算04.03

轴承的摩擦系数

为便于与滑动轴承比较,滚动轴承的摩擦力矩可按轴承内径由下式计算:M=uPd/2

这里,

M:摩擦力矩,

u:摩擦系数,表1

P:轴承负荷,N

d:轴承公称内径,mm

摩擦系数u受轴承型式、轴承负荷、转速、润滑方式等的影响较大,一般条件下稳定旋转时的摩擦系数参考值如表1所示。

对于滑动轴承,一般u=,有时也达。

各类轴承的摩擦系数u

轴承型式摩擦系数u

深沟球轴承

角接触球轴承

调心球轴承

圆柱滚子轴承

满装型滚针轴承

带保持架滚针轴承

圆锥滚子轴承

调心滚子轴承

推力球轴承

推力调心滚子轴承由轴承摩擦引起的轴承功率损失可用以下计算公式得出

NR = 1,05 x 10-4 Mn

其中

NR = 功率损失,W

M = 轴承的总摩擦力矩,Nmm

n = 转速,r/min

电机扭矩公式:T=9550*P/n

T:电机转矩

P:电机功率KW

n:转速r/min。

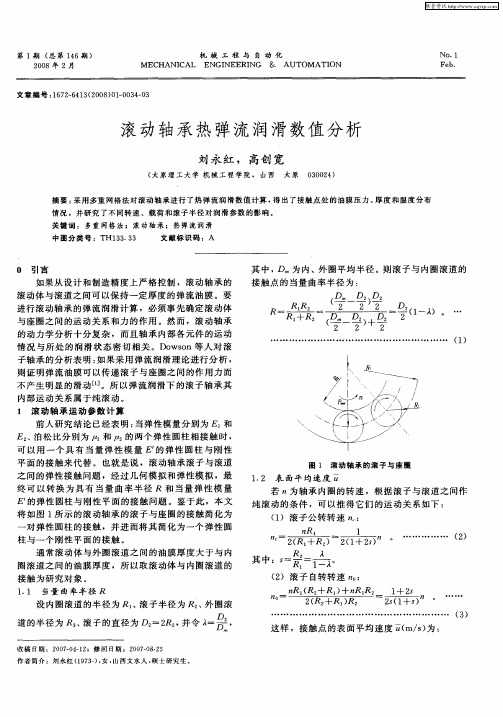

滚动轴承热弹流润滑数值分析

0 引 言

其中, D 为 内 、外 圈平 均半 径 。则滚 子 与内圈滚 道 的

接 触点 的 当量 曲率半 径 为 :

,

如果从设 计 和制造精 度上 严格控 制 ,滚 动轴 承 的 滚动体 与滚道 之间 可 以保 持一定 厚度 的弹流 油膜 。要 进行滚 动轴 承的 弹流润 滑计算 ,必须 事先确 定滚 动体 与座 圈之 间的运动 关系 和力 的作用 。然而 ,滚 动轴承 的动力学分 析 十分复杂 ,而且 轴 承内部各元 件 的运动 情 况 与所处 的 润滑状 态 密切 相关 。D ws n等人对 滚 o o 子轴 承 的分 析表 明 : 果采用 弹流 润滑理论 进行 分析 , 如 则证 明弹 流油膜 可 以传 递滚 子与座 圈之 间的作 用力而 不产 生 明显 的滑 动[ 。所 以弹流 润滑下 的滚 子轴 承其 1 】 内部 运动关 系属 于纯滚 动 。 1 滚动轴 承运 动参数 计算 前人研 究结 论 已经表 明 : 当弹性模 量分别 为 E 和 E 、 松 比分 别为 。 :泊 和 : 的两个 弹性 圆柱相接 触 时 ,

’

… … … … … …

・3 ・ 5 一Fra bibliotek“一

… … …

( 一 c 八

… … … … …

一

…

’

… … … …

。 …

() 4

2 滚 动轴 承弹 流润 滑数值 计算 本 文采 用 6 网格 求解 接触 点处 的油膜形状 、压 层

力分 布和温 度分 布 ,计 算所 需 的输入 参数 包括 轴承结 构参 数 、材 料参数 和 润滑油 的 材料 参数 。当其 它条件

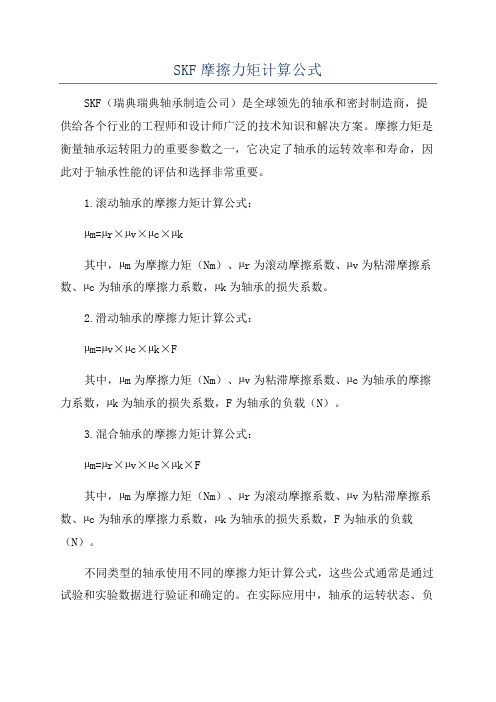

SKF摩擦力矩计算公式

SKF摩擦力矩计算公式SKF(瑞典瑞典轴承制造公司)是全球领先的轴承和密封制造商,提供给各个行业的工程师和设计师广泛的技术知识和解决方案。

摩擦力矩是衡量轴承运转阻力的重要参数之一,它决定了轴承的运转效率和寿命,因此对于轴承性能的评估和选择非常重要。

1.滚动轴承的摩擦力矩计算公式:µm=µr×µv×µc×µk其中,µm为摩擦力矩(Nm)、µr为滚动摩擦系数、µv为粘滞摩擦系数、µc为轴承的摩擦力系数,µk为轴承的损失系数。

2.滑动轴承的摩擦力矩计算公式:µm=µv×µc×µk×F其中,µm为摩擦力矩(Nm)、µv为粘滞摩擦系数、µc为轴承的摩擦力系数,µk为轴承的损失系数,F为轴承的负载(N)。

3.混合轴承的摩擦力矩计算公式:µm=µr×µv×µc×µk×F其中,µm为摩擦力矩(Nm)、µr为滚动摩擦系数、µv为粘滞摩擦系数、µc为轴承的摩擦力系数,µk为轴承的损失系数,F为轴承的负载(N)。

不同类型的轴承使用不同的摩擦力矩计算公式,这些公式通常是通过试验和实验数据进行验证和确定的。

在实际应用中,轴承的运转状态、负载、润滑方式以及环境条件等因素都会对摩擦力矩产生影响,因此在计算摩擦力矩时需要考虑这些因素。

除了摩擦力矩的计算公式,SKF还提供了多种工具和软件来辅助工程师和设计师进行轴承选择和计算。

例如,SKF Bearing Calculator是一个在线工具,可以根据特定的应用条件和需求来选择和计算最佳的轴承类型和尺寸。

此外,SKF还提供了技术手册和培训课程,以帮助用户更好地理解和应用轴承摩擦力矩的相关知识。

轴承的摩擦系数及摩擦力矩计算04.03

轴承的摩擦系数

为便于与滑动轴承比较,滚动轴承的摩擦力矩可按轴承内径由下式计算:M=uPd/2

这里,

M:摩擦力矩,mN.m

u:摩擦系数,表1

P:轴承负荷,N

d:轴承公称内径,mm

摩擦系数u受轴承型式、轴承负荷、转速、润滑方式等的影响较大,一般条件下稳定旋转时的摩擦系数参考值如表1所示。

对于滑动轴承,一般u=0.01-0.02,有时也达0.1-0.2。

各类轴承的摩擦系数u

轴承型式摩擦系数u

深沟球轴承 0.0010-0.0015

角接触球轴承 0.0012-0.0020

调心球轴承 0.0008-0.0012

圆柱滚子轴承0.0008-0.0012

满装型滚针轴承0.0025-0.0035

带保持架滚针轴承0.0020-0.0030

圆锥滚子轴承 0.0017-0.0025

调心滚子轴承 0.0020-0.0025

推力球轴承 0.0010-0.0015

推力调心滚子轴承0.0020-0.0025

由轴承摩擦引起的轴承功率损失可用以下计算公式得出

NR = 1,05 x 10-4 Mn

其中

NR = 功率损失,W

M = 轴承的总摩擦力矩,Nmm

n = 转速,r/min

电机扭矩公式:T=9550*P/n

T:电机转矩N.M

P:电机功率KW

n:转速r/min。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

m /s

收稿日期 : 2007 - 12 - 05;修回日期 : 2007 - 12 - 13

W ———钢球与内 、外沟道接触点处的法向载 荷,N

Fa ———轴向载荷 , N Z ———钢球数 Dpw ———球组节圆直径 , mm Dw ———钢球直径 , mm β———原始接触角 ne ———外圈转速 , r/m in ni ———内圈转速 , r/m in 轴承性能的主要评价因素之一是其摩擦力矩 的大小 ,其直接影响轴承的能量损耗 。过大的摩 擦力矩不仅使轴承运转时温度升高 、润滑剂劣化 、 磨损加剧 ,甚至导致表面损伤以致轴承失效 , 而能 否形成一定厚度的弹流油膜直接关系到轴承摩擦 力矩的大小 。弹流油膜厚度与轴承摩擦力矩的大 小有一定的关系 , 可以通过弹流油膜厚度来计算 轴承摩擦力矩的大小 。

r=

i =1

= 0. 892 2

n

n

∑ ∑ ( xi - x) 2

( yi - y) 2

i =1

i =1

( 14 )

n

∑ SSe =

( yi - y^) 2 = 0. 192 2

i =1

( 15 )

式中 : r为相关系数 ; SSe 为残差 ; xi , yi 为试验值 ; x,

《轴承 》2008. №. 4

(1. 河南科技大学 机电工程学院 ,河南 洛阳 471003; 2. 洛阳轴承研究所 ,河南 洛阳 471039)

摘要 :点接触弹流润滑的实际计算较为复杂 ,对点接触弹流油膜厚度及摩擦力矩的计算进行了详细分析并给出 了计算实例 。同时对弹流油膜厚度与轴承摩擦力矩的关系进行了探讨 ,提出了新的摩擦力矩经验计算公式 。 关键词 :滚动轴承 ;点接触 ;弹流润滑 ;油膜厚度 ;摩擦力矩 中图分类号 : TH133. 33; TH117 文献标志码 : B 文章编号 : 1000 - 3762 (2008) 04 - 0010 - 03

由于影响滚动轴承摩擦力矩的因素较多 , 所

以 ( 8) 、( 9)式的计算值与实测值仍有较大差距 。

为了从多方面研究轴承的动态特性 , 这里用轴承

弹流油膜厚度来评价轴承的摩擦力矩 。进一步加

深对轴承摩擦力矩的研究 。

2. 2 经验公式的建立

已知一角接触球轴承 , 钢球与内沟道接触点

处的数据如下 : Dpw = 31. 004 mm, Dw = 6. 35 mm,

(1

-

e ) - 0. 68k

(3)

材料参数 G′=αE′

(4)

E1′=

1 2

1 (

-

ν2 1

E1

+

1

-

ν2 2

)

E2

速度参数 U ′=ηE0′RUx

(5)

U

π =

(Dp2w

-

Dw2 co sβ)

120Dpw

| ne

-

ni

|

载荷参数W

′=

W

E ′R2x

(6)

W = Fa / Z sinβ

椭圆率 k = 1. 03 ( Ry ) 0. 64

机械设计手册 [3 ]给出的轴承摩擦力矩计算公 式为

M = 12μdF

(8)

式中 :μ为轴承摩擦系数 ; d为轴承内径 , mm; F 为 轴承载荷 , N。

Harris T A[4 ]给出的轴承摩擦力矩计算公式为

M =M 0 +M 1

M0

= 10 - 7 f0

(νn

)

2

/

3

D

3 pw

(νn ≥2

000)

η 0

= 0.

136

2

Pa · s,

Z

= 12, α = 2.

029

9

×10 - 8

m2 /N, E′= E1 = E2 = 2. 040 83 ×1011 N /m2 , Fa = 81

N,β= 15°, Rx = 1. 632 4 mm, Ry = 2. 524 4 mm, k =

1. 546 4; 在不同转速条件下测得的轴承摩擦力矩

3 结束语

滚动轴承的摩擦力矩问题涉及到弹性力学 、 接触力学 、摩擦 、润滑等学科 , 且各种因素相互影 响 ,相互作用 ,使摩擦力矩的精确分析计算不易进 行 。新的摩擦力矩计算公式可以定量地分析轴承 弹流油膜厚度与摩擦力矩的关系 , 也可以应用于 轴承的设计和工艺 ,提高轴承的性能 , 进而增强机 械设备的可靠性 ,增加设备利用率 。

值和用 ( 2) ~ ( 7 ) 式计算所得的弹流油膜厚度值

见表 1。

表 1 不同转速条件下轴承摩擦力矩与弹流油膜厚度

转速 / ( r·m in - 1 ) 弹流膜厚 /μm 摩擦力矩 / ( ×10 - 3N ·m )

300 500 700 900 1 000 1 200 1 400 1 600 1 800 2 000 2 500 3 000 3 500 4 000 4 500 5 000 5 500 6 000

y为算术平均值 ; y^为回归值 。 经验公式采用简单的二次多项式函数 , 计算

方便 , ( 13) 式计算值曲线与试验曲线基本吻合 。由 于两条曲线的前半部分不是很吻合 ,可以用 ( 9) 式 计算非全膜弹流润滑轴承的摩擦力矩 , 用 ( 13) 式 计算全膜弹流润滑轴承的摩擦力矩 , 以更好地反 映油膜厚度与轴承摩擦力矩之间的关系 。同时 , 经 验公式的提出 , 是建立在某型号角接触球轴承的 试验数据的基础上 , 是否适用于其他型号的轴承 而具有普遍的指导意义 ,尚有待于进一步检验 。

触表面综合粗糙度 , μm, σ =

σ2 1

+σ22

;

σ 1

和

σ 2

是两接触表面轮廓的均方根偏差 ,μm。

当 λ < 1时 , 属于边界润滑 ; 1 <λ < 3时 , 属于

部分弹流润滑 ;λ > 3 时 , 属于全膜弹流润滑 。若

轴承在弹流润滑状态下工作 , 摩擦力矩小 , 寿命就

会大大提高 。设计和选择轴承时 , 为了了解轴承

(1. Electromechanical Engineering College, Henan University of Science and Technology, Luoyang 471003, China; 2. Luoyang Bearing Research Institute, Luoyang 471039, China)

(7)

Rx

1=1 +1 Ry Ry1 Ry2

1=1 +1 Rx Rx1 Rx2

2 轴承摩擦力矩的计算

摩擦力 矩 是 衡 量 轴 承 动 态 特 性 的 综 合 性 指 标 ,也是选定轴承优化运转参数的依据性指标 。 为了确保轴承的高性能和高可靠性 , 研究轴承的 摩擦力矩特性十分必要 。 2. 1 常用计算公式

M 0 = 160 ×10 - 7 f0 Dp3w (νn < 2 000)

(9) ( 10 ) ( 11 )

M 1 = f1 PDpw

( 12 )

式中 : f0 , f1 为 经 验 系 数 ; ν为 润 滑 油 运 动 粘 度 ,

m2 / s; n为轴承转速 , r/m in; P 为当量载荷 , N。

参考文献 :

[ 1 ] 吉继贤. 滚动轴承的弹性流体动压润滑设计 [ J ]. 河 南机电高等专科学校校报 , 2004, 12 (1) : 41 - 42.

[ 2 ] 温诗铸 ,黄 平. 摩擦学原理 [M ]. 2 版. 北京 : 清华 大学出版社 , 2002: 77 - 78.

[ 3 ] 成大先. 机械设计手册 [M ]. 4版. 北京 :化学工业出 版社 , 2001: 206.

符号说明

α ———润滑剂粘压系数 , m2 /N

η 0

———润滑剂的动力粘度

,

Pa·s

E′———两接触表面材料的当量弹性模量 , N /m2

E1 , E2 ———两接触表面材料的弹性模量 , N /m2

ν 1

,ν2

———两接触表面材料的泊松比

Rx ———钢球与内 、外沟道接触点在运动方向

的当量曲率半径 , mm

对试验所得的数据进行整理分析 , 提出了新 的摩擦力矩经验计算公式为

·12·

M = A hm2 in + B hm in + C

( 13 )

式中 :M 为平均摩擦力矩 , N ·m; hm in为最小油膜 厚度 ,μm; A 为与载荷有关的系数 ; B 为与转速有

关的系数 ; C为修正系数 。

Rx1 , Rx2 ———钢球与内 、外沟道接触点在运动方向 的曲率半径 , mm

Ry ———钢球与内 、外沟道接触点在垂直于运 动方向的当量点在垂直于运

动方向的曲率半径 , mm

U ———钢球与 内 、外 圈 接 触 处 的 平 均 速 度 ,

根据最小二乘法原理计算所得的系数值为 : A

= 16. 01, B = - 10. 25, C = 3. 542。将 ( 13)式的预

测值与试验值进行对比 ,如图 1所示 。

图 1 弹流膜厚 - 摩擦力矩曲线

2. 3 经验公式的精度分析 ( 13)式的相关系数和残差为

n

∑( xi - x) ( yi - y)

Abstract: The p ractical calculation of EHL in ellip tical contact zone is relatively comp lex. The detailed calculation of oil film thickness in EHL ellip tical contact zone and an examp le are given. A t the same time, relations between oil film thickness in EHL ellip tical contact zone and bearing friction torque are discussed. A new bearing emp irical friction torque exp ression is built. Key words: rolling bearing; ellip tical contact zone; EHL; oil film thickness; friction torque