滑动轴承油膜厚度计算

两根光纤实现了对滑动轴承最小油膜厚度和位置的测量

目录绪论 (1)1研究背景 (1)2研究本课题的意义 (2)3国内外发展现状 (2)4测量方法的选择 (3)第一章光纤位移传感器原理 (4)1.1 光纤的工作原理 (4)1.2 Y形光纤结构及特点 (4)1.3 Y型光纤位移传感器的工作原理 (6)第二章滑动轴承最小油膜厚度计算 (8)2.1滑动轴承类型及结构 (8)2.1.1轴瓦的结构 (8)2.1.2油孔以及油槽 (9)2.1.3滑动轴承油膜的作用及形成条件 (9)2.2动压油膜的形成过程及最小油膜厚度的计算 (10)2.2.1 动压油膜的形成过程 (10)2.2.2最小油膜厚度的计算 (11)第三章测量系统设计 (13)3.1 测量系统原理 (13)3.2测量系统结构设计 (15)3.2.1光纤探头孔密封装置设计 (16)3.2.2光电二极管密封装置设计 (16)3.3 光纤选择 (16)3.3.1光纤选择的理论依据 (16)3.3.2光纤的选择 (17)3.4 光源选择 (18)3.4.1 光源选择的理论依据 (18)3.4.2 氦氖激光灯的优缺点及参数 (18)3.5 光电二极管选择 (19)3.5.1光电二极管的工作原理 (19)3.5.2光电二极管的选择 (20)3.6光电二极管的输入光强与短路电流 (20)3.7 光电二极管的工作模式以及光电流的转换 (21)第四章电压信号采集系统设计 (23)4.1 放大电路设计 (23)4.2 滤波器设计 (24)4.3 完整的检测电路设计 (25)4.4 电压读取装置 (26)4.4.1数字电压表的特点有 (26)4.4.2数字电压表的选择 (26)总结 (28)参考文献 (29)附录A (30)附录B (35)摘要本设计通过两根光纤实现了对滑动轴承最小油膜厚度和位置的测量。

其测量原理是:假设轴承运转的理想位置是其圆心与轴瓦的圆心重合的位置,将其圆心位置设为,以为原点,分别建立、轴。

但实际上当轴颈运转的时候会因为润滑油的作用沿、轴移动,所以在本次设计中我用“两点测量法”来测量油膜厚度。

滑动轴承——精选推荐

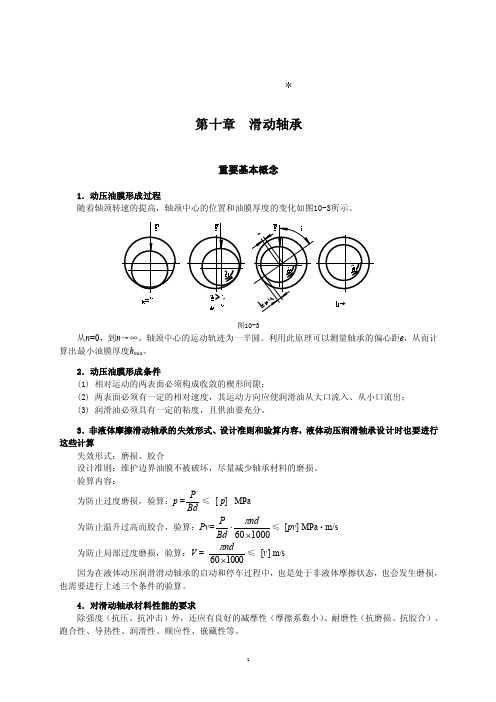

*第十章 滑动轴承重要基本概念1.动压油膜形成过程随着轴颈转速的提高,轴颈中心的位置和油膜厚度的变化如图10-3所示。

图10-3从n =0,到n →∞,轴颈中心的运动轨迹为一半圆。

利用此原理可以测量轴承的偏心距e ,从而计算出最小油膜厚度h min 。

2.动压油膜形成条件(1) 相对运动的两表面必须构成收敛的楔形间隙;(2) 两表面必须有一定的相对速度,其运动方向应使润滑油从大口流入、从小口流出; (3) 润滑油必须具有一定的粘度,且供油要充分。

3.非液体摩擦滑动轴承的失效形式、设计准则和验算内容,液体动压润滑轴承设计时也要进行这些计算失效形式:磨损、胶合设计准则:维护边界油膜不被破坏,尽量减少轴承材料的磨损。

验算内容:为防止过度磨损,验算:p =BdP≤ [ p ] MPa 为防止温升过高而胶合,验算:Pv =100060⨯⋅ndBd P π≤ [pv ] MPa ·m/s 为防止局部过度磨损,验算:V = 100060⨯ndπ≤ [v ] m/s因为在液体动压润滑滑动轴承的启动和停车过程中,也是处于非液体摩擦状态,也会发生磨损,也需要进行上述三个条件的验算。

4.对滑动轴承材料性能的要求除强度(抗压、抗冲击)外,还应有良好的减摩性(摩擦系数小)、耐磨性(抗磨损、抗胶合)、跑合性、导热性、润滑性、顺应性、嵌藏性等。

5.液体动压润滑轴承的工作能力准则 (1) 保证油膜厚度条件:h min ≥[h ];(2) 保障温升条件:t ∆ ≤ [t ∆]=10~30C ︒。

精选例题与解析例10-1 一向心滑动轴承,已知:轴颈直径d = 50mm ,宽径比B /d =0.8,轴的转速n = 1500r/min ,轴承受径向载荷F = 5000N ,轴瓦材料初步选择锡青铜ZcuSn5Pb5Zn5,试按照非液体润滑轴承计算,校核该轴承是否可用。

如不可用,提出改进方法。

解:根据给定材料ZCuSn5Pb5Zn5查得:[p ] = 8MPa ,[v ]= 3 m/s ,[pv ]=12 MPa ·m/s 。

浅谈大型滑动轴承油膜厚度的测量方法

章情况 , 作出快速反应 , 提高航道 的通行能力。

常州 市航道 处研发 成功 “ 航政 机顶盒 ” 8月 8日下 午 5时 , 常州 市航 道 处 宣 布 , 航 “

●世 界 港 口 ●

汉堡 港上半 年集 装箱 吞 吐量增 长 1% 1

政机顶盒” 在该处正式研发成功 , 即使人 在国外 也可以通过 手机遥测 目标航标 , 解放 了航道工 “ 作 中最苦的一群人 ! ” “ 航政机顶盒” 是江苏省交通厅委托 常州市 航道处研发 的“ 江苏省航政管理系统” 中的关键 技术。据研发领衔人常州市航道处成兴林介绍 , 以前 , 航标管理维护工作人员都是租一条小船 , 驶 到航标所在的水域 , 再爬入几米甚至 4 O多米高 的 航标 , 才能统计到所有的航标数据。现在, 只要在 终端 电脑上装上与“ 调制解调器” 大小相似的“ 航 政机顶盒” 配合航标上多功能遥测遥控 航标灯 ,

方法 。 12放 电 电压法 .

中心膜厚 , 且在承载条件下测试结果并不准确 。 另外 , 还有激光衍射法 , 但此方法并没有得到

广 泛应 用ห้องสมุดไป่ตู้。 8 磁 阻法 )

用放 电电压法对弹流膜厚进行的实验结果表 明润滑剂 的纯洁度对放电电压影 响较大 , 并不能 定量 的反 映油 膜厚 度 的大小 。

在点接触 弹流油 膜“ 马蹄形” 干涉 图案 的基

础上 得到 实 际应用 , 实 现 了用 光 干 涉法 测 量 纳 并

固定在轴瓦的恰 当位置 , 另一端面则分别 与光源 ( 下转 第 4 6页)

・

3 ・ 9

维普资讯

港 口科技 ・ 息窗 信

既可用 于 全 膜 弹 流 测 试 又 可 用 于 部 分 膜 弹 流 测

液体动力润滑径向滑动轴承设计计算

液体动力润滑径向滑动轴承设计计算流体动力润滑的楔效应承载机理已在第四章作过简要说明,本章将讨论流体动力润滑理论的基本方程(即雷诺方程)及其在液体动力润滑径向滑动轴承设计计算中的应用。

(一)流体动力润滑的基本方程流体动力润滑理论的基本方程是流体膜压力分布的微分方程。

它是从粘性流体动力学的基本方程出发,作了一些假设条件后得出的。

假设条件:流体为牛顿流体;流体膜中流体的流动是层流;忽略压力对流体粘度的影响;略去惯性力及重力的影响;认为流体不可压缩;流体膜中的压力沿膜厚方向不变。

图12-12中,两平板被润滑油隔开,设板A 沿x 轴方向以速度v 移动;另一板B 为静止。

再假定油在两平板间沿 z 轴方向没有流动(可视此运动副在z 轴方向的尺寸为无限大)。

现从层流运动的油膜中取一微单元体进行分析。

作用在此微单元体右面和左面的压力分别为p 及p p dx x ∂⎛⎞+⎜∂⎝⎠⎟,作用在单元体上、下两面的切应力分别为τ及dy y ττ⎛⎞∂+⎜⎟∂⎝⎠。

根据x 方向的平衡条件,得:整理后得根据牛顿流体摩擦定律,得,代入上式得 该式表示了压力沿x 轴方向的变化与速度沿y 轴方向的变化关系。

下面进一步介绍流体动力润滑理论的基本方程。

1.油层的速度分布将上式改写成(a)对y 积分后得(c)根据边界条件决定积分常数C1及C2:当y=0时,v= V;y=h(h为相应于所取单元体处的油膜厚度)时,v=0,则得:代入(c)式后,即得 (d)由上可见,v由两部分组成:式中前一项表示速度呈线性分布,这是直接由剪切流引起的;后一项表示速度呈抛物线分布,这是由油流沿x方向的变化所产生的压力流所引起的。

2、润滑油流量当无侧漏时,润滑油在单位时间内流经任意截面上单位宽度面积的流量为:将式(d)代入式(e)并积分后,得(f)设在 p=p max处的油膜厚度为h0(即时当润滑油连续流动时,各截面的流量相等,由此得 :整理后得该式为一维雷诺方程。

习题与参考答案

习题与参考答案一、选择题(从给出的A 、B 、C 、D 中选一个答案)1 验算滑动轴承最小油膜厚度h min 的目的是 。

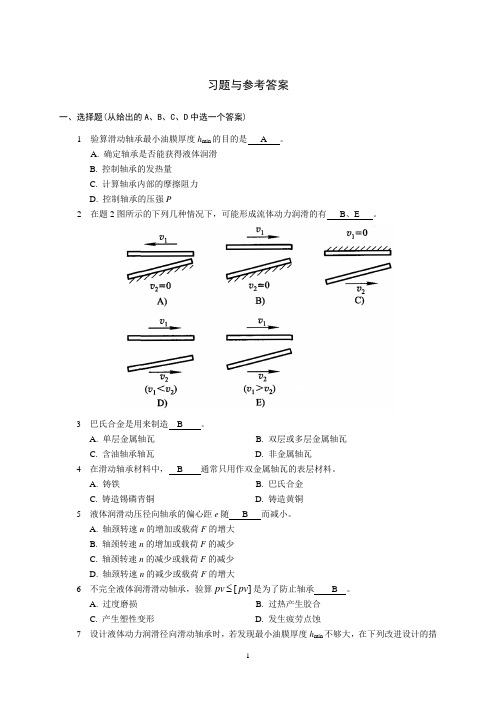

A. 确定轴承是否能获得液体润滑B. 控制轴承的发热量C. 计算轴承内部的摩擦阻力D. 控制轴承的压强P2 在题2图所示的下列几种情况下,可能形成流体动力润滑的有 。

3 巴氏合金是用来制造 。

A. 单层金属轴瓦B. 双层或多层金属轴瓦C. 含油轴承轴瓦D. 非金属轴瓦 4 在滑动轴承材料中, 通常只用作双金属轴瓦的表层材料。

A. 铸铁 B. 巴氏合金 C. 铸造锡磷青铜 D. 铸造黄铜 5 液体润滑动压径向轴承的偏心距e 随 而减小。

A. 轴颈转速n 的增加或载荷F 的增大 B. 轴颈转速n 的增加或载荷F 的减少 C. 轴颈转速n 的减少或载荷F 的减少 D. 轴颈转速n 的减少或载荷F 的增大6 不完全液体润滑滑动轴承,验算][pv pv 是为了防止轴承 。

A. 过度磨损 B. 过热产生胶合 C. 产生塑性变形 D. 发生疲劳点蚀7 设计液体动力润滑径向滑动轴承时,若发现最小油膜厚度h min 不够大,在下列改进设计的措施中,最有效的是 。

A. 减少轴承的宽径比d l /B. 增加供油量C. 减少相对间隙ψD. 增大偏心率χ 8 在 情况下,滑动轴承润滑油的粘度不应选得较高。

A. 重载 B. 高速C. 工作温度高D. 承受变载荷或振动冲击载荷 9 温度升高时,润滑油的粘度 。

A. 随之升高B. 保持不变C. 随之降低D. 可能升高也可能降低 10 动压润滑滑动轴承能建立油压的条件中,不必要的条件是 。

A. 轴颈和轴承间构成楔形间隙 B. 充分供应润滑油C. 轴颈和轴承表面之间有相对滑动D. 润滑油温度不超过50℃11 运动粘度是动力粘度与同温度下润滑油 的比值。

A. 质量B. 密度C. 比重D. 流速 12 润滑油的 ,又称绝对粘度。

A. 运动粘度B. 动力粘度C. 恩格尔粘度D. 基本粘度 13 下列各种机械设备中, 只宜采用滑动轴承。

13滑动轴承习题与参考答案.

习题与参考答案一、选择题(从给出的A 、B 、C 、D 中选一个答案)1 验算滑动轴承最小油膜厚度h min 的目的是 A 。

A. 确定轴承是否能获得液体润滑B. 控制轴承的发热量C. 计算轴承内部的摩擦阻力D. 控制轴承的压强P2 在题2图所示的下列几种情况下,可能形成流体动力润滑的有 B 、E 。

3 巴氏合金是用来制造 B 。

A. 单层金属轴瓦B. 双层或多层金属轴瓦C. 含油轴承轴瓦D. 非金属轴瓦 4 在滑动轴承材料中, B 通常只用作双金属轴瓦的表层材料。

A. 铸铁 B. 巴氏合金 C. 铸造锡磷青铜 D. 铸造黄铜 5 液体润滑动压径向轴承的偏心距e 随 B 而减小。

A. 轴颈转速n 的增加或载荷F 的增大 B. 轴颈转速n 的增加或载荷F 的减少 C. 轴颈转速n 的减少或载荷F 的减少 D. 轴颈转速n 的减少或载荷F 的增大6 不完全液体润滑滑动轴承,验算][pv pv 是为了防止轴承 B 。

A. 过度磨损 B. 过热产生胶合 C. 产生塑性变形 D. 发生疲劳点蚀7 设计液体动力润滑径向滑动轴承时,若发现最小油膜厚度h min 不够大,在下列改进设计的措施中,最有效的是 A 。

A. 减少轴承的宽径比d l /B. 增加供油量C. 减少相对间隙ψD. 增大偏心率χ 8 在 B 情况下,滑动轴承润滑油的粘度不应选得较高。

A. 重载 B. 高速C. 工作温度高D. 承受变载荷或振动冲击载荷 9 温度升高时,润滑油的粘度 C 。

A. 随之升高B. 保持不变C. 随之降低D. 可能升高也可能降低 10 动压润滑滑动轴承能建立油压的条件中,不必要的条件是 D 。

A. 轴颈和轴承间构成楔形间隙 B. 充分供应润滑油C. 轴颈和轴承表面之间有相对滑动D. 润滑油温度不超过50℃11 运动粘度是动力粘度与同温度下润滑油 B 的比值。

A. 质量B. 密度C. 比重D. 流速 12 润滑油的 B ,又称绝对粘度。

滚动轴承点接触弹流油膜厚度及摩擦力矩的分析计算

Abstract: The p ractical calculation of EHL in ellip tical contact zone is relatively comp lex. The detailed calculation of oil film thickness in EHL ellip tical contact zone and an examp le are given. A t the same time, relations between oil film thickness in EHL ellip tical contact zone and bearing friction torque are discussed. A new bearing emp irical friction torque exp ression is built. Key words: rolling bearing; ellip tical contact zone; EHL; oil film thickness; friction torque

参考文献 :

[ 1 ] 吉继贤. 滚动轴承的弹性流体动压润滑设计 [ J ]. 河 南机电高等专科学校校报 , 2004, 12 (1) : 41 - 42.

[ 2 ] 温诗铸 ,黄 平. 摩擦学原理 [M ]. 2 版. 北京 : 清华 大学出版社 , 2002: 77 - 78.

[ 3 ] 成大先. 机械设计手册 [M ]. 4版. 北京 :化学工业出 版社 , 2001: 206.

[ 4 ] Harris T A. Rolling Bearing Analysis[M ]. New York: John W iley and Sons, 1984: 378 - 383. (编辑 :张 旭 )

滑动轴承设计参数与计算方法

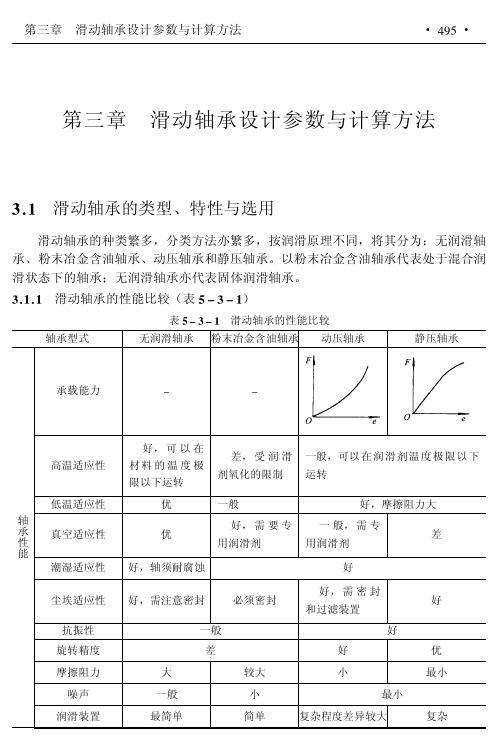

第三章滑动轴承设计参数与计算方法!"#滑动轴承的类型、特性与选用滑动轴承的种类繁多,分类方法亦繁多,按润滑原理不同,将其分为:无润滑轴承、粉末冶金含油轴承、动压轴承和静压轴承。

以粉末冶金含油轴承代表处于混合润滑状态下的轴承;无润滑轴承亦代表固体润滑轴承。

!"#"#滑动轴承的性能比较(表$%!%#)表$%!%#滑动轴承的性能比较轴承型式无润滑轴承粉末冶金含油轴承动压轴承静压轴承轴承性能承载能力!!高温适应性好,可以在材料的温度极限以下运转差,受润滑剂氧化的限制一般,可以在润滑剂温度极限以下运转低温适应性优一般好,摩擦阻力大真空适应性优好,需要专用润滑剂一般,需专用润滑剂差潮湿适应性好,轴须耐腐蚀好尘埃适应性好,需注意密封必须密封好,需密封和过滤装置好抗振性一般好旋转精度差好优摩擦阻力大较大小最小噪声一般小最小润滑装置最简单简单复杂程度差异较大复杂w w w.bz f x w.c om!"#"$滑动轴承的承载能力与极限转速几种主要滑动轴承的极限承载能力和极限转速曲线见图!"#"$和图!"#"%。

可供选择滑动轴承类型时参考。

对动压轴承,按中等粘度润滑油进行计算;对无润滑轴承和混合润滑轴承,按磨损寿命为$&’(计算;对静压轴承,理论上在材料强度允许图%&!&#径向轴承的极限载荷与转速""""无润滑轴承—·—液体动压轴承—··—粉末冶金含油轴承—滚动轴承图%&!&$推力轴承的极限载荷与转速""""无润滑轴承—·—液体动压轴承—··—粉末冶金含油轴承—滚动轴承w w w.bz f x w.c om的载荷和转速范围内均可应用。

为了便于比较,还将疲劳寿命为!"#$的滚动轴承的极限承载能力和极限转速曲线画出。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 滑动轴承的工程分析

下面是径向动压滑动轴承的一组计算公式。

1.最小油膜厚度h min

h min =C-e=C(1-ε)=r ψ(1-ε) (1)

式中C=R -r ——半径间隙,R 轴承孔半径;r 轴颈半径;

ε=e/C ——偏心率;e 为偏心距;

ψ=C/r ——相对间隙,常取ψ=(0.6-1)×10-3(v)1/4

, v 为轴颈表面的线速(m/s )

设计时,最小油膜厚度h min 必须满足:

h min /(R z1+R z2)≥2-3 [1]

(2)

式中R z1、R z2为轴颈和轴承的表面粗糙度。

2.轴承的特性系数(索氏系数)

S=μn /(p ψ2

)(3)

式中μ——润滑油在轴承平均工作温度下的动力粘度(Pa ·s );

n ——轴颈的转速(r/s );p ——平均压强 (N/m 2

) 用来检验轴承能否实现液体润滑。

ε值可按下面简化式求解。

A ε2

+E ε+C=0 (4) 其中A=2.31(B/d)-2

,E=-(2.052A +1), C=1+1.052A -6.4088S. 上式中d ——轴径的直径(m );B ——轴承的宽度(m )

通常ε选在0.5-0.95之间,超出0-1间的值,均非ε的解[1]。

3.轴承的温升

油的平均温度t m 必须加以控制,否则,润滑油的粘度会降低,从而破坏轴承的液体润滑。

油的温升为进出油的温度差,计算式为:

)

5()(v

K vBd Q

c f

p

T S ψπψρψ

+=

∆

式中 f —摩擦系数;c —润滑油的比热,通常取1680-2100 J/kg ℃;ρ—润滑油的密

度,通常取850-900kg/m 3;Q —耗油量(m 3

/s),通常为承载区内流出的端泄量;K S —为轴承体

的散热系数[1,2]

上式中的(f/ψ)、(Q/ψνBd )值,如ε=0.5-0.95可按

f/ψ=0.15+1.92 (1.119-ε)[1+2.31 ( B/d )-2

(1.052-ε)] (6)

Q/ψνBd=ε(0.95-0.844ε)/[(B/d)-2+2.34-2.31ε] [2]

(7)

求解,上式中的B ,d 的单位均为m ,p 的单位为N/m 2

,ν为油的运动粘度,单位为m/s. 轴承中油的平均温度应控制在

t m =t 1+△T/2≤75℃ (8)

其中t 1为进油温度;t m 为平均温度

2 径向动压滑动轴承稳健设计实例

设计过程中可供选择的参数及容差较多,在选用最佳方案时,必须考虑各种因素的影响

和交互作用。

如参数B 、轴颈与轴瓦的配合公差、润滑油的粘度的变化对油膜温升及承载能

力的影响等,经过稳健优化设计,寻求满足给定条件的更佳设计参数的方案。

2.1 原设计方案

已知一个径向动压滑动轴承,工作载荷W=18000 N,轴颈直径d=80 mm,转速n=1000 r/min,轴承包角α=180°,轴承为自位轴承,载荷稳定。

宽径比B/d=0.8,轴承配合为H7f6,润滑油选取15号机械油,常温下油粘度η=0.0135 Pa·S.轴颈表面粗糙度,精磨R z1=1.6 μm,轴瓦表面粗糙度,精车R Z2=3.2 μm,进油温度T=35 ℃.润滑油的密度ρ=900 kg/m3,润滑油的比热c=1700 J/kg℃,轴承体的散热系数K S=140 W/m2℃[2].

2.2 目标函数

要求设计出的动压轴承S=h min/(R z1+R z2)≥2,且对S=2具有最小波动[3]。

设S的波动为σs,S的中心值为μs,设计目标是μs大、σs小,目标函数可写为:min(σs/μs)=min[∑(S-μs)2]1/2/μs [3](9)

2.3 约束条件

(1)平均油温的限制 G2(X)=(t1+Δt/2)/75-1≤0 (10)

(2)油粘度的限制 G3(X)=0.0069/η-1≤0 (11)

(3)尺寸的限制 G4(X)=0.25/(B/d)-1≤0 (12)

G5(X)=(B/d)/1.5-1≤0 (13)

2.4 参数设计变量

选取相对间隙ψ、宽径比B/d、常温下润滑油的粘度η为可控因素。

2.4.1 相对间隙ψ的选取

ψ值由公差配合而来。

选取轴颈与轴瓦的配合分别为:H7f6,H8f7,H8f8.

取相对间隙的平均值为其水平值,最大相对间隙和最小相对间隙为其误差值。

2.4.2 宽径比B/d的选取

分别取0.8,1.0,1.2.

2.4.3 润滑油的粘度η的选取

分别取15号、22号和32号机械油。

具体数值见表1.

3 模型求解

采用正交实验的方法来模拟各误差因素的影响。

借助正交表可以选出具有代表性的实验,对以较少的实验次数所获得的数据进行统计分析,可以得到满意的结果。

3.1 可控因素水平表

对三因素三水平试验,且不考虑交互作用,可用L9(34)安排试验。

表1 可控因素水平表

3.2 容差设计及误差因素水平表

选出影响S的五个主要因素:相对间隙ψ、宽径比B/d、润滑油的粘度η均有误差,在参数设计中当把它们作为可控因素考虑时,实际上是优选它们的名义值,由于它们均有误差,故亦可作为误差因素考虑。

记为ψ'、(B/d')、η'以示与可控因素相区别。

另外,载荷和转速亦是误差因素,分别记为F'、N',是纯误差因素。

除相对间隙的误差水平表已给出外,其余误差因素水平均按5%选取[4,5]。

选用L18(21×37)为外表,得到正交实验结果如表2所示(这里我们仅报导3组正交实验结果,其中一组为优选方案,一组为原方案,另一组为对比方案)。

将这三组方案的S的波动情况表现在图1上,从图1中可以明显看出,优化方案的S 波动最小,且始终满足S>2的要求。

其中S设是指没有考虑设计参数和制造过程中的误差影响而得到的安全系数值。

表2 正交实验结果表

另据方差分析表明,因素ψ对S影响是显著的,因素η次之。

最佳方案(即最佳设计参数)为:

公差配合为H8/f7,宽径比为0.8,润滑油为22号机械油,润滑油的粘度η=0.018 Pa·S. F=18000 N,n=1000 r/m.

图1 三种方案的S波动情况比较

4 结果分析

从图1中可以看出:

(1)原方案在设计条件下,S=2.342,是满足最小油膜厚度要求的。

但是,一旦相对间隙变大时,S就会急剧下降,甚至出现很多S<2的情况,不符合液体润滑的要求。

因此,原方案不符设计要求。

(2)选择S设最大(S设=3.241)的设计方案,如图中虚线所示,该设计方案受误差的影响十分明显,其最差点S=1.841.

(3)优选方案的S数值随误差的波动最小,S始终满足大于等于2的要求。

由以上分析可以看出,对于同样的误差影响,优化方案的S最为稳定。

这说明我们可以将设计参数的误差范围放宽,从而极大地降低了生产成本。

工厂设备条件的少许恶化、工人技术水平的差异以及外界温度、湿度在一定范围内的变化均不能对液体润滑的实现造成很大的影响,这就是稳健设计的优势所在。