AATCC 135 纺织物经全自动家庭洗涤后的尺寸变化 中文版

AATCC1352023年织物经家庭洗涤后尺寸变换的测定

1.0目的和范围1.1本测试方法是为了评价织物经家庭洗涤后的尺寸变化。

本测试方法供给的四种洗涤温度、三中搅动循环、两种漂洗温度和四种枯燥方式涵盖了消费者目前所能使用的洗衣机进展一般家庭水洗以及护理的全部程序。

2.0原理2.1通过在洗涤前标记的几对记号来考核织物样品经过家庭洗涤和护理后的尺寸变化率。

3.0术语3.1尺寸变化:表示在特定条件下织物样品的长度或宽度方向变化的通用术语,通常用相对于原始尺寸变化的百分比来表示。

3.2伸长:样品的尺寸变换结果在长度或宽度方向是增加的。

3.3洗涤:使用水溶性洗涤剂溶液去除纺织材料材料上污渍和/或沾污的过程,通过包括漂洗、脱水和枯燥等程序。

3.4收缩:样品的尺寸变化结果在长度或宽度方向是削减的。

4.0安全预防措施4.1遵守良好的试验室规定,在全部的试验区域应佩戴防护眼镜。

4.21993 AATCC 标准洗涤剂 WOB 可能会引起对人体的刺激,应留意以纺织其接触到皮肤和眼睛。

4.3操作试验室测试仪器时,应依据制造商供给的安全建议。

5.0仪器和材料5.1全自动洗衣机。

5.2全自动滚筒烘干机。

5.3放置/枯燥样品的架子,打孔搁架或可推拉筛网。

5.4滴干和挂干时使用的装置。

5.51993 AATCC 标准洗涤剂。

5.6陪洗织物。

尺寸为 920mm X 920mm〔36 英寸 X 36 英寸〕,第一种为缝边的漂白棉布,第三种为 50/50 涤/棉漂白平纹织物。

5.7专用长期性记号笔,适合的直尺、卷尺、标记模板或其他用来做标记的装置。

也可以用缝线的方式做标记。

5.8测量工具。

5.8.1卷尺或直尺,刻度为毫米〔mm〕、1/8 英寸或 1/10 英寸。

5.8.2卷尺或直尺模板,可以直接得到尺寸变化百分比,刻度为0.5%或更小。

5.8.3数字成像系统。

5.9天平或台秤。

量程至少为 5kg 或 10 磅。

6.0试样预备6.1取样与预备。

6.1.1所取的测试样品要能代表样本的各个过程阶段:整理阶段、争论试验阶段、积存阶段、批样或成品阶段。

家庭水洗后服装的尺寸变化

参考标准AATCC150-2003家庭水洗后服装的尺寸变化1.目的1.1 这个测试方法用来评价服装经后复家庭水洗之后的尺寸稳定性,包括四种洗涤温度,三种洗涤搅拌档位,二种漂洗温度,四种干燥方式,这些都是消费者使用的一些通用的洗涤方式。

1.2 成衣洗后的尺寸变化是通过测量成衣指定部位经反复家庭水洗前后的尺寸来计算,成衣洗后尺寸变化除了受面料尺寸变化影响外,还受成衣的结构,成衣的张力,使用的缝纫或车缝线的影响。

1.3 面料的尺寸变化也可以用成衣上布面洗后的尺寸变化确定,使用布面打印标记的方法,布面不包括成衣的缝线制的部分。

1.4 此方法不适用于弹性面料缝制的成衣。

2.测试原理2.1 家庭洗涤之前,在成衣上打印几对规定的标记,通过测定这几点的间距在洗涤前后的变化来测定成衣的尺寸变化。

3.设备与材料3.1 全自去吧洗衣机(AATCC 认可)3.2 转笼烘干机(AATCC 认可)4.3 滴干(Drip Drying)和挂干(Line Drying)设备4.4 1993 AATCC 标准洗涤剂4.5 陪洗织物,尺寸为920cm*920cm(36*36in),缝边的漂白棉布(Type 1)或50/50 涤棉平纹织物。

3.6 专用持久性记号笔,打印标记装置,也可用缝线来做标记。

3.7 毫米(mm)尺或0.1in 的直尺或卷尺;或已经标记好的缩率尺(0.5%)3.8 台秤,至少5kg 或10lb 的量程。

4.测试样本4.1 测试与准备4.2 每件衣服为一个样品,一般需要准备3 件衣服以备测试使用。

4.1.2 如果衣服在没有水洗之前就已经由布面的整理,服装的拼接或包装引起扭曲度形,则得出的尺寸变化不真实。

对于这种情况,需要另取衣服进行检测或者检测结果注明情况。

仅供参考用。

4.1.3 试样预置至少4 小时(T=21±℃,或RH=65±2%),一般衣服要悬挂放置,对于不能使用悬挂的衣服,把每件衣服分别分开铺放晾置,(如t-shirts,boxer shorts)4.2 打印标记4.2.1 按照表I 在成衣的选定区域标记测量点,每件成衣至少需要在长度和宽度有3 组标记,标记所做的区域是买卖双方认可的,如果面衣够大,标记的距离使用460mm(18in),如果距离不够460mm,如童装,则可以使用250mm(10in)的印记,所有的印记必须离样本的边缘或缝线25mm(1in)以上。

AATCC135-2012家庭后尺寸变化

Developed in 1970 by AATCC Commit-tee RA42; reaffirmed 1973, 2000; re-vised 1978, 1987, 1995, 2001, 2003(with title change), 2004, 2010, 2012;editorially revised 1982, 1985, 1989,1990, 1991, 1996, 1997, 2006, 2008;editorially revised and reaffirmed 1992.Related to ISO 3759.1. Purpose and Scope1.1 This test method is intended for the determination of dimensional changes of fabrics when subjected to home launder-ing procedures used by consumers. Four washing temperatures, three agitation cy-cles, two rinse temperatures and four dry-ing procedures cover the common home care options available to consumers using current laundering machines.2. Principle2.1 The dimensional changes of fabric specimens subjected to home laundering care are measured using pairs of bench-marks applied to the fabric before laun-dering.3. Terminology3.1 dimensional change, n.—a ge-neric term for changes in length or width of a fabric specimen subjected to speci-fied conditions. The change is usually ex-pressed as a percentage of the initial di-mension of the specimen.3.2 growth, n.—a dimensional change resulting in an increase of length or width of a specimen.3.3 laundering, n.—of textile materi-als , a process intended to remove soils and/or stains by treatment (washing) with an aqueous detergent solution and nor-mally including rinsing, extraction and drying.3.4 shrinkage, n.—a dimensional change resulting in a decrease in the length or width of a specimen.4. Safety PrecautionsNOTE: These safety precautions are for information purposes only. The pre-cautions are ancillary to the testing proce-dures and are not intended to be all inclu-sive. It is the user’s responsibility to use safe and proper techniques in handling materials in this test method. Manufac-turers MUST be consulted for specific details such as material safety data sheets and other manufacturer’s recommenda-tions. All OSHA standards and rulesmust also be consulted and followed.4.1 Good laboratory practices should be followed. Wear safety glasses in all laboratory areas.4.2 The 1993 AATCC Standard Refer-ence Detergent and the 2003 AATCC Standard Reference Liquid Detergent may cause irritation. Care should be taken to prevent exposure to skin and eyes.4.3 Manufacturer’s safety recommen-dations should be followed when operat-ing laboratory testing equipment.5. Apparatus and Materials (see 12.1)5.1 Automatic washing machine (see 12.2).5.2 Automatic tumble dryer (see 12.3).5.3 Conditioning/drying racks with pull-out screens or perforated shelves (see 12.4).5.4 Facilities for drip drying and line drying.5.5 1993 AATCC Standard Reference Detergent or 2003 AATCC Standard Ref-erence Liquid Detergent (see 12.10 and 12.11).5.6 Ballast of 920 × 920 mm (36 × 36in.) hemmed pieces of bleached cotton sheeting (Wash load ballast type 1), or 50/ 50 polyester/cotton bleached plain weave (Wash load ballast type 3) (see 12.11).5.7 Indelible ink marking pen (see 12.5) for use with suitable rule, tape,marking template or other marking de-vice (see 12.6). Sewing thread may be used for making benchmarks.5.8 Measuring devices.5.8.1 Tape or rule marked in milli-meters, eighths or tenths of an inch.5.8.2 Tape or ruled template marked directly in percent dimensional change to 0.5% or smaller increment (see 12.6).5.8.3 Digital Imaging System (see 12.7).5.9 Scale with at least 5.0 kg (10.0 lb)capacity.6. Test Specimens6.1 Sampling and Preparation.6.1.1 Samples from which dimensional change specimens are to be taken should be representative of the fabric processing stage, finishing treatment, research lab trial, pallet, lot or end-product stage.6.1.2 Fabrics that are distorted in their unlaundered state may give deceptive di-mensional change results when laundered by any procedure. In such cases, it is rec-ommended that specimens not be taken from any distorted area of a fabric sample.6.1.3 Tubular knitted samples shouldbe slit and handled flat in a single layer.Only circular knitted fabrics produced on body-width machines are to be used as specimens in their tubular form. Circular knitted fabrics made on body-width ma-chines are ones to be used in garments with no side seams. Body-width tubular circular knitted garments and seamless garments (knit-to-wear) should be tested according to AATCC Method 150, Di-mensional Changes of Garments after Home Laundering.6.1.4 If fraying of specimens is ex-pected in laundering, see 12.8.6.1.5 Prior to marking, condition test specimens as directed in ASTM D 1776,Standard Practice for Conditioning and Testing Textiles. Condition each speci-men for at least 4 h in an atmosphere of 21 ± 1°C (70 ± 2°F) and 65 ± 2% RH by laying each test specimen separately on a screen or perforated shelf of a condition-ing rack.6.1.6 Lay the sample on a flat surface.Do not allow any section of the sample to hang over the edge of the work table. Us-ing a template for the selected test size,mark specimens parallel to the selvage or fabric length direction. Avoid use of the sample area within ten percent of the sample width. Specimens should be taken from areas with different lengthwise and widthwise yarns (see Fig. 1). Identify the length direction of the specimens before cutting them out of the sample. When possible, three specimens from each fab-ric should be used. One or two specimens may be used when insufficient fabric sample is available.6.2 Marking.6.2.1 Option 1: 250 mm (10.0 in.)benchmarks . Mark each 380 × 380 mm (15 × 15 in.) test specimen with three 250mm (10 in.) pairs of benchmarks parallel to the test specimen length and three 250mm (10 in.) pairs of benchmarks parallelAATCC Test Method 135-2012Dimensional Changes of Fabrics after Home LaunderingFig. 1—Diagram for cuttingfabric specimens.S e l v a g eto the test specimen width. Each bench-mark must be at least 50 mm (2 in.) from all test specimen edges. Pairs of bench-marks in the same direction must be spaced approximately 120 mm (5 in.) apart (see Fig. 2).6.2.2 Option 2: 460 mm (18.0 in.) benchmarks. Mark each 610 × 610 mm (24.0 × 24.0 in.) test specimen with three 460 mm (18.0 in.) pairs of benchmarks parallel to the test specimen length and three 460 mm (18.0 in.) pairs of bench-marks parallel to the test specimen width. Each benchmark must be at least 50 mm (2.0 in.) from all test specimen edges. Pairs of benchmarks in the same direc-tions must be spaced approximately 250 mm (10 in.) apart.6.2.3 Narrow Fabrics.6.2.3.1 For test specimens greater than 125 mm (5 in.) and less than 380 mm (15 in.) wide, take full width of test fabrics and cut each specimen 380 mm (15 in.) long. Mark the length as in 6.2.1. Mea-surement of the width is optional.6.2.3.2 For test specimens 25-125 mm (1-5 in.) wide, take full width of test fab-rics and cut each specimen 380 mm (15 in.) long. Use only two pairs of bench-marks parallel to the length. Measure-ment of the width is optional.6.2.3.3 For test specimens less than 25 mm (1 in.) in width, take full width of test fabrics and cut each specimen 380 mm (15 in.) long. Use only one pair of bench-marks parallel to the length. Measure-ment of the width is optional.6.3 Original Measurements and Speci-men Size.6.3.1 Specimen size and benchmarksdistances used must be indicated in thereport.6.3.2 Dimensional change results maynot be comparable when different speci-men sizes, different benchmark lengths,different number of specimens, or differ-ent number of benchmarks are used.6.3.3 To improve the accuracy and pre-cision of the dimensional change calcula-tions based on the benchmarks applied tothe fabrics as instructed in 6.2, measureand record the distance between each pairof benchmarks with suitable tape or ruleto nearest millimeter, eight or tenth of aninch. This is measurement A. In case ofnarrow fabrics less than 380 mm (15 in.)wide, measure and record width if widthmeasurement will be used. If using a cali-brated template for marking and measur-ing in percent dimensional change di-rectly, an initial measurement is notneeded.7. Test Procedure7.1 Table I summarizes alternativewashing and drying conditions. Infor-mation on the machine and launderingconditions may be found in the AATCCMonograph “M6, Standardization ofHome Laundry Test Conditions,” else-where in this T ECHNICAL M ANUAL. See/testing/supplies/docs/207-M6-StdTest.pdf for the latest versionof the monograph.7.2 Washing.7.2.1 Weigh test specimens and enoughballast to make a 1.8 ± 0.1 kg (4.00 ±0.25 lb) load. An alternative load size of3.6 ± 0.1 kg (8.00 ± 0.25 lb) may be used.Dimensional change results obtained us-ing a 1.8 kg (4 lb) load weight may not beequal to those obtained with a 3.6 kg (8lb) load weight and should not be com-pared.7.2.2 Select the specified water level,the desired water temperature for thewashing cycle and a rinse temperature ofless than 29°C (85°F). If this rinse tem-perature is not attainable, record availablerinse temperature. Fill the washing ma-chine to the 18 ± 0.5 gal water level. Foralternate load size, fill washing machineto the 22.0 ± 0.5 gal water level.7.2.3 Add 66.0 ± 1 g of 1993 AATCCStandard Reference Detergent or 100 ±1g of 2003 AATCC Standard ReferenceLiquid Detergent to an 18 ± 0.5 gal washload. For alternative load size of 22.0 ±0.5 gal, add 80 ± 1 g of 1993 AATCCStandard Reference Detergent. Agitatewater briefly to dissolve detergent. Stopthe machine agitation. It should be notedthat in soft water areas, the amount of de-tergent used may be reduced to avoid ex-cessive sudsing.7.2.4 Add test specimens and ballast tomachine. Set the washer for the selectedwashing cycle and time (see Table I and7.1).7.2.5 For specimens to be dried byprocedures A, B or D, allow washing toTable I—Alternative Washing and Drying Conditions (see 7.1)Machine Cycle Washing Temperature Drying Procedure(1)Normal/Cotton Sturdy(2)Delicate(3)Permanent Press(II)27 ± 3°C (80 ± 5°F)(III)41 ± 3°C (105 ± 5°F)(IV)49 ± 3°C (120 ± 5°F)(V)60 ± 3°C (140 ± 5°F)(A)Tumblei.Cotton Sturdyii.Delicateiii.Permanent Press(B)Line(C)Drip(D)ScreenFig. 2—Diagram for placing benchmarks on fabric specimens.proceed through the final spin cycle. Re-move the test specimens immediately after the final spin cycle, separate tangled pieces, taking care to minimize distor-tion, and dry by procedure A, B or D (see Table I and 7.1).7.2.6 For specimens to be dried by pro-cedure C, Drip Dry, allow washing to proceed through to the final rinse cycle. Remove the specimens from the washer just before the water begins to drain for the final rinse cycle. Remove specimens soaking wet.7.3 Drying.7.3.1 For drying procedures B, C and D, do not blow air directly on specimens as it may cause fabric distortion.7.3.2 (A) Tumble Dry. Place the washed load (test specimens and ballast) in the tumble dryer, and set the tempera-ture control to generate the correct ex-haust temperatures as specified in the AATCC Monograph “M6, Standardiza-tion of Home Laundry Test Conditions,”(see 7.1). For fibers that are heat sensi-tive, lower temperatures consistent with producer’s care recommendations should be used and reported. Allow the dryer to operate until the total load is dry. Remove the load immediately after the dryer stops.7.3.3 (B) Line Dry. Hang each speci-men by two corners with the fabric length in the vertical direction. Allow the test specimen to hang in still air at room tem-perature not greater than 26°C (78°F) until dry.7.3.4 (C) Drip Dry. Hang each dripping wet specimen by two corners, with the fabric length in the vertical direction. Al-low the specimens to hang in still air at room temperature not greater than 26°C (78°F) until dry.7.3.5 (D) Screen Dry. Spread each specimen on a horizontal screen or perfo-rated surface removing wrinkles without distorting or stretching it. Allow the spec-imen to dry in still air at room tempera-ture not greater than 26°C (78°F).7.3.6 Repeat the selected washing and drying cycle two more times or to an agreed number of cycles.7.4 Conditioning and Restoration.7.4.1 After the final washing and dry-ing cycle, condition the specimens for at least 4 h (see 6.1.5) by laying each speci-men separately on the screen or perfo-rated shelves of a conditioning rack in an atmosphere of 21 ± 1°C (70 ± 2°F) and 65 ± 2% RH.7.4.2 For fabrics that are intended to be used in a form fitting garment, restoration techniques are sometimes used prior to determining the dimensional change. Techniques for this type of restoration are not standardized (hand pulling specimens in the length and width directions at mul-tiple locations using an unspecified force). If restoration techniques are used,a description of the technique should bereported and results should be reported asrestored dimensional change.7.4.3 If the specimens are extremelywrinkled and the consumer would AL-WAYS expect to iron a garment madefrom the fabric, test specimens may behand ironed prior to re-measurement ofbenchmarks. Use safe ironing tempera-tures appropriate to the fibers in the fab-ric being ironed. See Table I, Safe IroningTemperature Guide, in AATCC Method133, Colorfastness to Heat: Hot Pressing.Exert only that pressure during pressingwhich is necessary to remove wrinkles.7.4.3.1 Due to the extremely high vari-ability of hand ironing procedures per-formed by individual operators (no stan-dard test method exists for hand ironingprocedures), the reproducibility of di-mensional change results after hand iron-ing has been found to be extremely poor.Consequently, caution is advised whencomparing dimensional change results af-ter laundering and hand ironing, reportedby different operators.7.4.3.2 Hand ironing is intended pri-marily for the evaluation of fabrics usedin garments, which require ironing to re-move wrinkles prior to wearing. Use safeironing temperatures appropriate to thefibers in the fabric being ironed. See Ta-ble I, Safe Ironing Temperature Guide, inAATCC Method 133, Colorfastness toHeat: Hot Pressing. Exert only that pres-sure during pressing which is necessaryto remove wrinkles.7.4.3.3 After ironing, condition speci-mens for at least 4 h (see 6.1.5) by layingeach specimen separately on the screen orperforated shelves of a conditioning rackin an atmosphere at 21 ± 1°C (70 ± 2°F)and 65 ± 2% RH.8. Measurement8.1 After conditioning, lay each testspecimen without tension on a flatsmooth, horizontal surface. Measure andrecord the distance between each pair ofbenchmarks to the nearest millimeter,eighth or tenth of an inch. This is mea-surement B. If using a scale calibrated inpercent dimensional change, measureeach benchmark to nearest 0.5% orsmallest increment on the scale andrecord the percent dimensional changedirectly.8.2 The wrinkles in most fabrics flattensufficiently under pressure of a measur-ing instrument at the time of measure-ment not to cause measurement bias.9. Calculation and Interpretation9.1 Calculation.9.1.1 If measurements were made di-rectly in percent dimensional change, av-erage the measurements in each directionmade on the specimens after the first,third, or other specified number of wash-ing and drying cycles. Calculate lengthand width averages separately to thenearest 0.1%.9.1.2 If measurements were made tothe nearest millimeter or eight or tenth ofan inch, calculate the dimensional changeafter the first and third or other specifiedwashing and drying cycle as follows:Average% DC = 100 (B – A)/Awhere:DC=Average dimensional changeA=Average original dimensionB=Average dimension after laun-deringBoth the average original and averagefinal dimensions are the averages of themeasurements in each direction made onall test specimens. Calculate length andwidth averages separately to the nearest0.1% (see 12.9).9.1.3 A final measurement smallerthan the original measurement results in anegative dimensional change which isshrinkage. A final measurement largerthan the original measurement results in apositive dimensional change which isgrowth.9.2 Interpretation.9.2.1 If the dimensional change afterone washing, drying, and, if used, handironing cycle as calculated in 9.1, iswithin a specification previously agreedon, continue test procedures as directedin 7.2, 7.3 and 7.4 until an agreed uponnumber of cycles has been completed.9.2.2 If the dimensional change afterone washing, drying, and, if used, handironing cycle as calculated in 9.1 exceedsa specification previously agreed on, ter-minate the test.10. Report10.1 Report for each sample tested:(a) Dimensional change of length andwidth, separately, to the nearest 0.1%with a minus sign (-) for shrinkage or aplus (+) sign for growth (see 9.1.3).(b) Washing procedure (include type ofwashing, cycle and temperature) and dry-ing procedure (include type of drying, cy-cle and temperature).(c) Size of specimens and benchmarks(d) Size of load; i.e., 1.8 kg (4 lb) or3.6 kg (8 lb).(e) Number of complete washing anddrying cycles (see 9.2).(f) If fabrics were distorted or wrinkledin their original state.(g) If fabrics were hand ironed.(h) If fabric was restored and a restora-tion technique.11. Precision and Bias11.1 Precision. Precision for this testmethod has not been established. Until a precision statement is generated for this test method, use standard statistical tech-niques in making any comparisons of test results for either within-laboratory or between-laboratory averages.11.2 Bias. Dimensional changes in au-tomatic home laundering of fabrics can be defined only in terms of a test method. There is no independent method for de-termining the true value. As a means of estimating this property, the method has no known bias.12. Notes12.1 For potential equipment information pertaining to this test method, please visit the online AATCC Buyer’s Guide at http:// /bg. AATCC provides the pos-sibility of listing equipment and materials sold by its Corporate members, but AATCC does not qualify, or in any way approve, endorse or certify that any of the listed equipment or materials meets the requirements in its test methods.12.2 Contact AATCC, P.O. Box 12215, Re-search Triangle Park NC 27709; tel: 919/ 549-8141; fax: 919/549-8933; e-mail: orders@ ; web site: , for model number(s) and source(s) of current recom-mended washer(s). Any other washer, which is known to give comparable results, can be used. Washing machine conditions given in the AATCC Monograph “M6, Standardization of Home Laundry Test Conditions,” represent the actual speeds and times available on the current specified model(s). Other washers can vary in one or more of these settings.12.3 Contact AATCC, P.O. Box 12215, Re-search Triangle Park NC 27709; tel: 919/549-8141; fax: 919/549-8933; e-mail: orders@; web site: , for modelnumber(s) and source(s) of current recom-mended dryer(s). Any other dryer, which isknown to give comparable results, can beused. Dryer machine conditions given in theAATCC Monograph “M6, Standardization ofHome Laundry Test Conditions,” represent theactual temperatures and cool-down timesavailable on the current specified model(s).Other dryers can vary in one or more of thesesettings.12.4 Screen or perforated conditioning/dry-ing racks available from: Somers Sheet MetalInc., 5590 N. Church St., Greensboro NC27405; tel: 336/643-3477; fax: 336/643-7443.Rack drawings are available from AATCC,P.O. Box 12215, Research Triangle Park NC27709; tel: 919/549-8141; fax: 919/549-8933;e-mail: orders@; web site: www..12.5 Marking pens with different size tipsare available from AATCC, P.O. Box 12215,Research Triangle Park NC 27709; tel: 919/549-8141; fax: 919/549-8933; e-mail: orders@; web site: .12.6 A ruled template marked in percent di-mensional change is available from AATCC,Box 12215, Research Triangle Park NC27709; tel: 919/549-8141; fax: 919/549-8933;e-mail: orders@; web site: www.. A mechanical marking device andmeasuring tape marked in percent dimen-sional change is available from BenchmarkDevices Inc., 3305 Equestrian Trail, MariettaGA 30064; tel: 770/795-0042; fax: 770/421-8401; e-mail: bmarkers@.12.7 A digital imaging system may be usedas a measuring device in place of the pre-scribed manual measurement devices if it isestablished that its accuracy is equivalent tothe manual devices.12.8 If excessive fraying occurs in launder-ing, specimen edges may be pinked or slashed.Sewing or over-edging a specimen is not rec-ommended as it may influence actual dimen-sional change results. However, in the casewhere AATCC Methods 124 (SmoothnessAppearance of Fabrics after Repeated HomeLaundering) and 135 are performed on thesame specimens, some woven fabric construc-tions may require the specimen edges to besewn or over-edged to prevent severe ravelingthat could cause entanglement in washing ordrying, and therefore influence the assessmentof both dimensional change and smoothness.12.9If information on the dimensionalchange variability within or between speci-mens is desired, calculate dimensional changebased on the individual pairs of benchmarksfor within specimen data or based on the aver-age of the three pair of benchmarks for be-tween specimen data.12.10 Available from AATCC, P.O. Box12215, Research Triangle Park NC 27709; tel:919/549-8141; fax: 919/549-8933; e-mail:orders@; web site: .12.11The AATCC Technical Center con-ducted a study to compare the 1993 AATCCStandard Reference Detergent, AATCC Stan-dard Reference Detergent 124 and two differ-ent types of fabrics (current and proposed) tobe used as ballast, under the following testconditions:Machine cycle:(1)—Normal/CottonSturdyWashing Temp:(V)—60 ± 3°C (140 ± 5°F)Drying Procedure:(A)i—Tumble dry, cottonsturdy cycleFabrics tested:White Twill (100% cotton)Beige Twill (100% cotton)Grey Poplin (100% cotton)Blue Twill (50/50 poly/cotton)No significant differences were found in theresults using either detergent or ballast loadfabrics.。

AATCC美国水洗色牢度中文翻译

耐水洗色牢度:加速法1.目的与范围1.1 本加速洗涤测试方法,用于评价纺织品经频繁洗涤后的水洗色牢度,织物经五次经典的手洗或家庭洗涤的洗涤剂溶液和摩擦作用所引起的褪色及表面变化,接近于一次45分钟的试验。

然而,五次经典的手洗或家庭洗涤所造成的沾染程度,并不能通过45min的测试来预测。

因为洗涤负荷中织物纤维成分、颜色沾到贴衬织物上的比例和其他最终用途条件等是不同的。

1.2当本方法最初建立的时候,评价因五次经典的手洗或家庭洗涤产生的色变和沾色的方法各种各样。

这些年来,由于实验室的一次加速洗涤过程不能重现各种不同的洗涤过程,商业洗涤过程已经变得包含了各种不同的过程,在2005年,所有参考那些不能准确反映如今使用的典型商业洗涤过程已经被废止。

2. 原理2.1试样在合适的温度,洗涤液,漂白和摩擦作用下测试,试样的颜色变化可在较短时间内获得。

这种摩擦作用是通过试样与容器,低浴比溶液及钢球的冲击而产生的结果。

3. 术语3.1 色牢度——材料对于其任何颜色性能的变化,其染料转移到邻近材料或者两种现象同时出现的抗耐性,上述现象通常是材料在其加工,测试,储存或者使用中可能遇到的环境作用的结果。

3.2 洗涤——对纺织材料,通过水溶液洗涤剂洗涤并清洗、脱水和干燥,以洗去污渍的过程。

4. 安全措施注:这些安全措施仅作为信息提供。

作为测试过程的辅助措施,安全正确地进行实验操作是操作者的责任。

生产商必须对安全细节如安全数据表及其他生产商的推荐进行指导。

必须参考和遵守所有的OSHA 标准和规定。

4.1遵循良好的实验室管理规范,在实验室区域佩带护目镜。

4.2所有化学品必须小心轻放。

4.3 AATCC 1993标准洗涤剂AATCC 2003标准洗涤剂可致敏,需注意不可碰到眼睛和皮肤。

4.4 应就近装备洗眼器/安全冲淋设施以备急用。

4.5 当操作仪器时,应参照仪器生产商的安全说明。

5.设备及物料5.1 皂洗机5.1.1 皂洗机,可将密封的容器在恒温控制的水溶中转动,速度为40±2rpm5.1.2 500ml的不锈钢杯,用于1A测试 75 x 125 mm (3.0 x 5.0 inch) 5.1.3 1200ml的不锈钢杯,90 x 200 mm(3.5 x 8.0 inch)(用于1B,2A,3A,4A 和5A测试)5.1.4 将钢杯(5.1.3)固定在皂洗机上的架子。

AATCC-135洗涤方法

AATCC-135洗涤⽅法AATCC测试⽅法135-2001机织和针织物在⾃动家⽤洗涤中的尺⼨变化在1978 年由AATCC 委员会RA42 提出; 于1973,2000 年重申; 于1978,1987,1995,2001修改; 于1982,1985,1989,1990,1991,1996,1997 改编 ; 于 1992 年改编并重申 , 与 IS03759 相结合。

-1. ⽬的和范围1.1 本试验⽅法⽤于机织和针织物在普通家⽤⾃动洗涤中尺⼨变化的测定。

从冷到热有 4 个⽔洗温度范围 , 反映出在家⽤洗涤中从冷、温到热的通常温度范围。

洗涤的 3 个搅拌周期也是⽤户⼀般能达到的。

4 个⼲燥测试程序包含了⼀般的家庭⼲燥⽅法。

2. 原理2.1 织物样品的尺⼨变化受典型的家⽤洗涤和⼲燥操作程序的影响。

⽤⼏对洗涤前划上的标线测量尺⼨。

3. 术语3.1 尺⼨变化⼀指在⼀定条件下 , 织物样品长度或宽度变化的普通术语 , 这个变化通常表⽰为样品初始尺⼨的⼀个百分率。

3.2 织物潜在伸长率⼀指导致样品长度或宽度变化的⼀个尺⼨上的变化。

3.3 洗涤⼀指对纺织材料的洗涤。

它是⼀个通过⽔溶性净洗剂溶液处理 ( ⽔洗 ) 除去尘⼟和 / 或沾污的过程 , 通常包括清洗⼆脱⽔和⼲燥。

3.4 缩⽔率⼀导致样品长度或宽度减⼩的⼀个尺⼨上的变化。

4. 安全注意事项注 : 这些安全注意事项仅出于提供信息的⽬的。

注意事项对测试程序是补充说明 , 并不→定很完整。

在本测试⽅法中操作测试材料时 , 采⽤安全和适当的技术是⽤户的责任。

应向材料的制造商咨询有关细节 , 如安全资料 SDS 和其它制造商的建议。

所有 OSHA 标准和规则都应了解和遵守。

4.1 应遵守良好的实验室操作习惯。

在所有实验室区域都应戴上安全眼镜。

4.2 1993AATCC 标准粉会引起刺激。

应注意防⽌接触⽪肤和眼睛。

4.3 在操作实验室测试设备时 , 应遵守制造⼚的安全建议。

AATCC 135 纺织物经全自动家庭洗涤后的尺寸变化 中文版

纺织品经家庭洗涤后尺寸变化的试验方法1、目的与范围1.1、本试验方法是为了测试纺织品经过家庭洗涤程序后的尺寸变化。

目前,消费者使用的洗衣机一般包括以下可选择的程序:四个洗涤温度;三个搅拌速度;两个漂洗温度;以及四个干燥程序。

2、原理2.1、洗涤前,在织物上做好几组的基准线标记,然后按照一般的家庭洗涤方法进行洗涤,最后测量织物试样的尺寸变化。

3、术语3.1、尺寸变化:在特定的条件下,织物试样在长度或宽度方向上的改变。

尺寸变化,通常用试样的这部分的变化与原尺寸相比的百分率来表示。

3.2、伸长:尺寸的变化导致试样在长度或宽度方向的增加。

3.3、洗涤:它是指利用液体清洁剂溶液进行处理(清洗),旨在清除污垢或污迹的过程,通常包括漂洗、脱水和干燥的过程。

3.4、收缩:尺寸的变化导致试样在长度或宽度方向的减少。

4、安全预防注:这些安全保护措施仅供参考。

它是对试验程序的补充,并非包括所有的措施。

采用本标准中安全和正确的处理方法是用户的责任。

有关材料的安全数据表,制造厂商的其他建议等详细的资料,必须向制造厂商咨询。

也必须参考和遵守美国劳工部职业安全与健康署的所有标准和规定。

4.1、要切实遵守实验室操作规范。

在实验室内的任何区域,必须戴好防护眼镜。

4.2、1993 AATCC标准洗涤剂WOB会引发炎症。

应该小心使用,以防止接触眼睛和皮肤。

4.3、在使用实验室试验装置时,应遵守制造厂商的安全建议。

5、仪器与原料5.1、自动洗衣机(见12.1)5.2、自动翻滚式烘干机(见12.2)。

5.3、调湿/干燥样品架:可拉式筛板或带孔的晾衣架(见12.3)。

5.4、滴干和悬挂晾干装置。

5.5、1993AATCC标准洗涤剂(见12.10,12.11)。

5.6、尺寸为920×920mm(36x36in.)的漂白缝边棉质织物(1型陪洗物),或50/50涤棉平纹漂白织物(3型陪洗物)(见12.4、12.11)。

5.7、不褪色的墨水记号笔(见12.5),合适的直尺、卷尺、标记卡板或其他标记装置(见12.6)。

AATCC对应中文名称

织物表面电阻率 纺织品的吸水性 湿处理纺织品水萃取液 pH 值的测定 漂白棉布的纤维素分散质流度的测定 纱线的电阻 印花图案及整理剂的干洗耐久性 织物经多次家庭洗涤后的缝线平整度 织物经多次家庭洗涤后的褶裥保持性 棉花丝光 残留氯的强力损失:单试样法 织物的耐磨性能:埃克西来罗测试仪法 纺织品中整理剂:鉴别方法 机织物和针织物(除毛织物外)商业洗涤后的尺寸变

AATCC 106-2007 AATCC 107-2007 AATCC 109-2005 AATCC 110-2005 AATCC 111-2003 AATCC 112-2003 AATCC 114-2005 AATCC 115-2005 AATCC 116-2005 AATCC 117-2004 AATCC 118-2007 AATCC 119-2004 AATCC 120-2004 AATCC 121-2005 AATCC 122-2000 AATCC 123-2000 AATCC 124-2006 AATCC 125-2004 AATCC 127-2003 AATCC 128-2004 AATCC 129-2005 AATCC 130-2000

AATCC 131-2005 AATCC 132-2004 AATCC 133-2004 AATCC 134-2006 AATCC 135-2004 AATCC 136-2003 AATCC 137-2007 AATCC 138-2005 AATCC 139-2005 AATCC 140-2006 AATCC 141-2004 AATCC 142-2005 AATCC 143-2006 AATCC 144-2007 AATCC 146-2006 AATCC 147-2004

2008 版中文《AATCC 技术手册》

整套AATCC标准 上下两册共135个中英文标准 目录如下:

整套AATCC标准上下两册共135个中英文标准目录如下:标准代号标准名称AA TCC 测试方法的修订AA TCC 6-2001 耐酸碱色牢度AA TCC 8-2001 耐摩擦色牢度:AATCC耐摩擦色牢度测定器AA TCC 15-2002 耐汗渍色牢度AA TCC 16-2003 耐光色牢度AA TCC 17-1999 湿润剂,评定AA TCC 20-2002 纤维分析:质量AA TCC 20A-2000 纤维分析:数量AA TCC 22-2001 排水:喷雾试验AA TCC 23-1999 耐烟熏色牢度AA TCC 24-1999 昆虫,纺织品耐AA TCC 26-1999 硫染纺织品用剂:加速AA TCC 27-1999 湿润剂:再湿润剂评定AA TCC 28-1999 纺织品防昆虫、害虫AA TCC 30-1999 耐真菌活性,纺织品材料的评定:纺织品材料耐霉菌防腐烂AA TCC 35-2000 耐水渍:雨水试验AA TCC 42-2000 耐水渍:冲击穿透试验AA TCC 43-1999 丝光处理湿润剂AA TCC 61-2003 耐家庭、商业洗涤色牢度:加速AA TCC 66-2003 机织物折痕回复:回复角AA TCC 70-2000 排水:滚筒水击动态吸收试验AA TCC 76-2000 纤维表面电阻AA TCC 79-2000 漂白纺织品的吸收性AA TCC 81-2001 湿加工时纺织品水萃取PH值AA TCC 82-2001 漂白棉布中纤维素分散质的流度AA TCC 84-2000 纱线电阻AA TCC 86-2000 干洗:应用设计和整理的耐久性AA TCC 88B-2003 多次家洗后织物缝线处的平滑性AA TCC 88C-2003 织物多次家洗后留下的折痕AA TCC 89-2003 棉的丝光处理AA TCC 92-1999 氯,存留的,张力损耗:单个取样法AA TCC 93-1999 织物耐磨:加速剂方法AA TCC 94-2002 织物整理:鉴别AA TCC 96-2001 机织和针织物(毛织物除外)商业洗涤后尺寸变化AA TCC 97-1999 原纱和/或已处理纺织品的可提取成分AA TCC 98-2002 含过氧化氢的漂白槽中的碱AA TCC 99-2000 机织或针织毛纺织品尺寸变化:松弛、收缩和毡合AA TCC 100-1999 纺织品材料上耐细菌整理:评定AA TCC 101-1999 过氧化氢漂白色牢度AA TCC 102-2002 过氧化氢漂白,高锰酸钾滴定法:测定AA TCC 103-1999 用于退浆的细菌性α淀粉酶,化验AA TCC 104-1999 耐水滴色牢度AA TCC 106-2002 耐水浸色牢度:海水AA TCC 107-2002 耐水浸色牢度AA TCC 109-2002 耐低湿度大气臭氧色牢度AA TCC 110-2000 纺织品的白度AA TCC 111-2003 纺织品耐气候性AA TCC 112-2003 织物挥发甲醛,测定:封罐法AA TCC 114-1999 氯,存留的,张力损耗:多次取样法AA TCC 115-2000 织物静电依附:织物—金属试验AA TCC 116-2001 耐摩擦色牢度:旋转垂直耐摩擦色牢度测定器法AA TCC 117-1999 耐高温色牢度:干燥(不包括熨烫)AA TCC 118-2002 排油:耐烃试验AA TCC 119-1999 平面磨蚀引起的色变(消光):屏蔽电线方法AA TCC 120-1999 平面磨蚀引起的色变(消光):金刚砂方法AA TCC 121-2000 地毯玷污:可视评定法AA TCC 122-2000 地毯沾污:使用沾污法AA TCC 123-2000 地毯沾污:加速沾污法AA TCC 124-2001 织物多次家洗后外形AA TCC 125-1991 耐水耐光色牢度:交替暴露AA TCC 127-2003 耐水性:流体静压试验AA TCC 128-1999 织物折痕回复:外形AA TCC 129-2001 耐高湿度大气臭氧色牢度AA TCC 130-2000 排除污垢:油污排除法AA TCC 131-2000 耐褶裥色牢度:蒸汽褶裥AA TCC 132-2003 耐干洗色牢度AA TCC 133-1999 耐高温色牢度:热压AA TCC 134-2001 地毯的静电性AA TCC 135-2003 机织和针织物自动家洗时尺寸变化AA TCC 136-2003 黏合或层压织物的黏合强度AA TCC 137-2002 瓷砖上小地毯背面沾污AA TCC 138-2000 清洁:铺地织物的清洗AA TCC 139-2000 耐光色牢度:致光色变现象的观察AA TCC 140-2001 轧-烘处理过程中染料和涂剂泳移AA TCC 141-1999 碱性染料与丙烯酸纤维的相容性AA TCC 142-2000 植绒织物经多次家洗和/或在投币自动干洗后外形AA TCC 143-2001 衣服和其他纺织成品多次家洗后的外形AA TCC 144-2002 湿处理织物所含碱:整体AA TCC 146-2001 分散染料的分散性:过滤试验AA TCC 147-1998 织物材料抗菌活性测定:平行条纹法AA TCC 149-2002 螯合剂:氨基聚羧酸螯合作用值及其盐分;草酸钙法AA TCC 150-2003 服装自动家洗时尺寸的变化AA TCC 151-2003 污物再沉积AA TCC 154-2001 分散染料的热固定性AA TCC 157-2000 耐溶剂滴色牢度:全氯乙烯AA TCC 158-2000 全氯乙烯干洗后尺寸变化:机械法AA TCC 159-1999 尼龙上酸和金属络合酸性染料的转移AA TCC 161-2002 螯合剂:金属引起的分散染料色度阴暗;控制AA TCC 162-2002 耐水浸色牢度:氯化水池AA TCC 163-2002 色牢度:留存染料转印;织物对织物AA TCC 164-2001 耐高湿度大气中氧化氮色牢度AA TCC 165-1999 耐摩擦色牢度:铺地织物-AATCC耐摩擦色牢度测定器AA TCC 167-2003 分散染料的起泡性AA TCC 168-2002 螯合剂:聚氨基聚羧酸的活性成分含量极其盐分;铜硝酸过氧化乙酰法(PAN)AA TCC 169-2003 织物的耐气候性:氙灯暴露AA TCC 170-2001 粉状染料的喷撒性:评定AA TCC 171-2000 地毯:热水萃取法AA TCC 172-2003 家洗耐无氯漂白色牢度AA TCC 173-1998 CMC:小色差合格率计算AA TCC 174-1998 地毯耐微生物活性测定AA TCC 175-2003 耐脏:绒毛铺地材料AA TCC 176-2001 染料剂分散质斑点:评定AA TCC 178-1999 纬向染疵:可视测定和渐次调和AA TCC 179-2001 自动家洗时缠绕引起织物和衣服变形AA TCC 180-1997 高温下耐光色牢度:受装置控制的天然光温度AA TCC 181-1997 高温下耐光色牢度:受装置控制的天然光温度和湿度AA TCC 182-2000 溶液中染料颜色的相对强度AA TCC 183-2000 紫外线穿透织物强度AA TCC 184-2000 染料喷撒性能:测定AA TCC 185-2000 螯合剂:过氧化氢漂白槽中的百分含量:铜硝酸过氧化乙酰(PAN)指示剂方法;AA TCC 186-2001 耐气候性:紫外线和湿度暴露AA TCC 187-2002 织物的尺寸变化:加速的AA TCC 188-2003 家洗耐钠、次氯盐酸漂白色牢度AA TCC 189-2002 地毯纤维含氟量AA TCC 190-2003 耐活性氧漂白洗涤剂家洗的色牢度:加速酸性纤维素酶,作用于:最大负荷量洗涤器AA TCC 191-2003 木纤维质酵酶酸一洗衣机顶部装载的影响AA TCC 192-2003 织物的耐久性:有水或者无水情况暴露于电孤光下AA TCC 估测步骤1 着色变化的灰度AA TCC 估测步骤2 着色的灰度色标AA TCC 估测步骤4 深度测试的标准深度级别AA TCC 估测步骤5 织物手感:主观估测指南AA TCC 估测步骤6 工具性颜色检测AA TCC 估测步骤7 测试样品颜色变化的仪器评估AA TCC 估测步骤8 AA TCC-9-步色级转移尺AA TCC 估测步骤9 织物色差的视觉评估AA TCC 测试方法中使用的特殊仪器和材料1993年AATCC标准参考清洁剂和一般洗涤清洁剂2003年AATCC标准参考液体洗涤清洁剂家庭洗涤测试条件的标准化在可燃性测试之前对家庭洗涤织物进行标准实验实践来区分耐久和非耐久整理主观分级过程的术语多实验室测试的ASTM方法概述2003年5月1日修订AA TCC标准术语1999年5月1日修订AA TCC撰写测试方法格式指南2000年5月1日修订AA TCC测试方法的程序规则和技术委员会。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

纺织品经家庭洗涤后尺寸变化的试验方法1、目的与范围1.1、本试验方法是为了测试纺织品经过家庭洗涤程序后的尺寸变化。

目前,消费者使用的洗衣机一般包括以下可选择的程序:四个洗涤温度;三个搅拌速度;两个漂洗温度;以及四个干燥程序。

2、原理2.1、洗涤前,在织物上做好几组的基准线标记,然后按照一般的家庭洗涤方法进行洗涤,最后测量织物试样的尺寸变化。

3、术语3.1、尺寸变化:在特定的条件下,织物试样在长度或宽度方向上的改变。

尺寸变化,通常用试样的这部分的变化与原尺寸相比的百分率来表示。

3.2、伸长:尺寸的变化导致试样在长度或宽度方向的增加。

3.3、洗涤:它是指利用液体清洁剂溶液进行处理(清洗),旨在清除污垢或污迹的过程,通常包括漂洗、脱水和干燥的过程。

3.4、收缩:尺寸的变化导致试样在长度或宽度方向的减少。

4、安全预防注:这些安全保护措施仅供参考。

它是对试验程序的补充,并非包括所有的措施。

采用本标准中安全和正确的处理方法是用户的责任。

有关材料的安全数据表,制造厂商的其他建议等详细的资料,必须向制造厂商咨询。

也必须参考和遵守美国劳工部职业安全与健康署的所有标准和规定。

4.1、要切实遵守实验室操作规范。

在实验室内的任何区域,必须戴好防护眼镜。

4.2、1993 AATCC标准洗涤剂WOB会引发炎症。

应该小心使用,以防止接触眼睛和皮肤。

4.3、在使用实验室试验装置时,应遵守制造厂商的安全建议。

5、仪器与原料5.1、自动洗衣机(见12.1)5.2、自动翻滚式烘干机(见12.2)。

5.3、调湿/干燥样品架:可拉式筛板或带孔的晾衣架(见12.3)。

5.4、滴干和悬挂晾干装置。

5.5、1993AATCC标准洗涤剂(见12.10,12.11)。

5.6、尺寸为920×920mm(36x36in.)的漂白缝边棉质织物(1型陪洗物),或50/50涤棉平纹漂白织物(3型陪洗物)(见12.4、12.11)。

5.7、不褪色的墨水记号笔(见12.5),合适的直尺、卷尺、标记卡板或其他标记装置(见12.6)。

做标记时使用的缝纫线。

5.8、测量装置,有毫米刻度,十分之一或八分之一英寸的刻度。

,能直接读出尺寸的变化率至0.5%或者更小的刻度(见12.6)。

5.9、天平:最少能称量5.0kg(10.0lb)。

6、试样6.1、样品与准备,该织物可从不同处理阶段选取,如:后整理、实验室研究阶段、运输阶段、以及终端产品阶段。

,不管经过任何的洗涤程序后,其尺寸变化的结果都是不正确的。

在这种情况下,建议不要在织物样品的任何扭曲面积中选取试样。

150(家庭洗涤后服装的尺寸变化)来测试。

,按照12.8规定处理。

,把试样放在ASTM D 1776(试验用纺织品的状态调节方法)环境中调湿。

在温度21±1℃、相对湿度65±2%的大气中,把每件试样分开放在调湿架的筛板或带孔的晾衣架上调湿4小时以上。

,用卡板平行于布边或者织物的长度方向进行标记。

避免取宽度10%以内的试样面积。

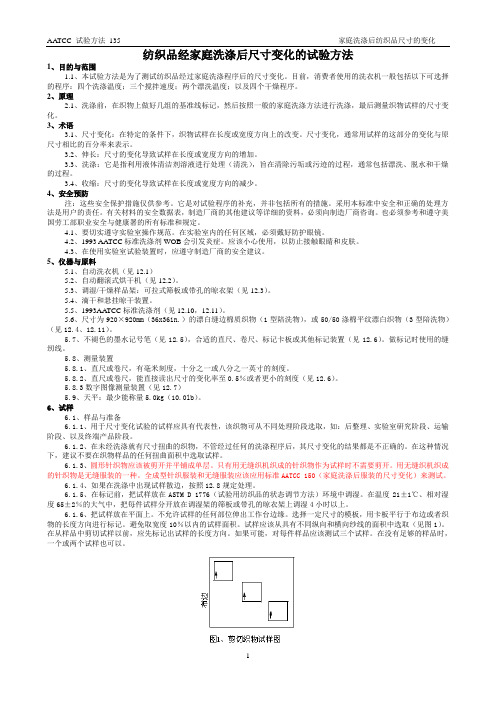

试样应该从具有不同纵向和横向纱线的面积中选取(见图1)。

在从样品中剪切试样以前,应先标记出试样的长度方向。

如果可能,对每件样品应该测试三个试样。

在没有足够的样品时,一个或两个试样也可以。

6.2、标记,每一个台形记号必须离织物的各边缘至少50 mm(2in.),同一方向的每组台形记号必须相距约120mm(5in.)。

,每一个台形记号必须离织物的边缘至少50mm(2.0in.),同一方向的每组台形记号必须相距约250mm(10in.)。

,应取每个测试织物的全宽和剪试样的长为380mm(15in.),并按照,应取织物的全幅宽,长度取380mm(15in.),只打两组平行于长度方向的台形记号。

宽度的测量是可选择的。

,应取织物的全宽,长取380mm(15in.),只打1组平行于长度方向的台形记号。

宽度的测量是可选择的。

6.3、原始尺寸的测量和试样尺寸,尺寸变化的结果是不具有可比性的。

,所以为了提高尺寸变化计算的准确度和精确度,要采用合适的、精确到毫米(十分之一或八分之一英寸)的卷尺或直尺来进行测量并记录每组台形记号之间的距离。

这就是测量值A。

如果窄幅织物的宽度小于380mm(15in.),那么测量并记录宽度值。

如果应用校准过的模板直接进行标记并测量尺寸变化率,那么不需要进行原始的测量。

7、测试步骤7.1、表1、2、3总结了可选择的洗涤、冲洗以及干燥条件和设置。

设备和洗涤条件的附加资料,可以在专着“家庭式水洗检测条件标准化”中找到,或在这本技术手册的其他地方找到。

表1、可选择的洗涤和干燥条件(见7.1)洗涤品洗涤温度干燥过程(1)正常/厚重棉制品(2)轻薄(3)耐久压烫(Ⅱ)27℃±3℃(80±5℉)(Ⅲ)41℃±3℃(105±5℉)(Ⅳ)49℃±3℃(120±5℉)(Ⅴ)60℃±3℃(140±5℉)(A)翻滚烘干(ⅰ)厚重棉制品(ⅱ)轻薄(ⅲ)耐久压烫(B)悬挂晾干(C)滴干(D)摊平晾干表2、无负载时洗衣机的有关参数(见7.1)正常轻薄耐久压烫(A)水位18±1加仑18±1加仑18±1加仑(B)搅拌速度179±2转/分钟119±2转/分钟179±2转/分钟(C)洗涤时间12分钟8分钟10分钟(D)甩干速度645±15转/分钟430±15转/分钟430±15转/分钟(E)甩干时间6分钟4分钟4分钟表3、干燥设定参数(见7.1)正常轻薄耐久压烫出风温度高温66℃±5℃(150±10℉)低温<60℃(140℉)高温66℃±5℃(150±10℉)冷却时间10分钟10分钟10分钟7.2、洗涤,并称取足够的陪洗物使总质量达到 1.8kg±0.1kg(4.00±0.25lb)。

另一个可选择的负载总质量为 3.6kg±0.1kg (8.00±0.25lb)。

用负载质量为1.8kg(4lb)所得到的尺寸变化结果和用负载质量为3.6kg所得到的尺寸变化结果是不相等的,两者之间也不具有可比性。

,同时漂洗温度要小于29℃(85℉)。

如果漂洗温度达不到,则记录实际的漂洗温度。

在洗衣机中加入18.0±0.5加仑的水。

对于另一个可选择的负载重量,则加22.0±0.5加仑的水。

,加80.0g±1g的1993AATCC标准洗涤剂到22.0±0.5加仑的水中。

搅拌水以溶解洗涤剂。

停止机器搅拌。

应该注意的是如果水的硬度不高,为了避免产生过多的泡沫,应该适当降低洗涤剂的用量。

,根据选定的洗涤周期和时间(见表1和表2)来设置洗衣机。

,允许漂洗过程自动进行到最后一次甩干周期。

在最后一次甩干程序完了以后,立即取出试样,把缠在一起的分开,小心处理以免产生扭曲破坏,应用程序A、B、D进行干燥,见表1和表3的规定。

,允许洗涤过程自动进行到最后一次漂洗。

在洗衣机最后一次漂洗周期以后,开始排水以前,将试样从洗衣机拿出。

7.3、干燥,不允许风直接对着试样吹干,因为这会导致织物的扭曲变形。

,设置温度,以得到如表3所规定的正确的出风温度。

对于热敏感纤维,应该使用生产商建议的低温,并在报告中注明。

允许烘干机一直运行,直到所有的衣物完全烘干。

在烘干机停止以后,立即取出衣物。

,长度方向垂直。

允许试样挂在室温不高于26℃(78℉)的静止空气中直至晾干。

,长度方向垂直。

允许试样挂在室温不高于26℃(78℉)的静止空气中直至晾干。

,在没有扭曲或拉伸作用下去除折皱。

允许试样挂在室温不高于26℃(78℉)的静止空气中直至晾干。

,或者是协商一致的循环次数。

7.4、调湿与修复,把每一件试样分开放在筛网或带孔平板上,在温度21±1℃(70±2℉)、相对湿度65±2%的大气中,调湿至少4小时。

,有时在测定尺寸以前需进行拉幅定型处理。

这种定型技术并不是标准的(用手沿着试样长、宽两个方向进行拉伸,拉伸力没有规定)。

如果采用了定型技术,那么在报告中应该对定型技术进行描述以及定型以后的尺寸变化结果也应在报告中注明。

,并且消费者总是希望对这种织物做成的服装进行熨烫,那么在再次测量台形记号以前可以对试样进行手工熨烫。

根据熨烫织物中的纤维类型,采用合适的熨烫温度。

参考AATCC 133(耐热压色牢度)中的表1-可靠的熨烫温度指南。

在压烫过程中,仅仅施加去除折皱所需的力。

,没有标准的测试方法),因此在手动熨烫以后的尺寸变化结果的重现性很差。

因此,在对试样洗涤后经不同检验员手工熨烫以后的尺寸变化结果进行比较时,应该小心谨慎。

,这类服装在穿着以前为去除折皱而需要熨烫。

根据熨烫织物中的纤维类型,应用合适的熨烫温度。

参考AATCC 133(耐热压色牢度)中的表1-可靠的熨烫温度指南。

在压烫过程中,仅仅施加去除折皱所需的力。

,把每一件试样分开放在筛网或带孔平板上,在温度21±1℃(70±2℉)、相对湿度65±2%的大气中,调湿至少4小时。

8、测量8.1、在调湿后,在没有张力条件下把试样放置于平坦光滑的水平面上。

测量并记录每一组台形记号之间的距离,精确至毫米,或十分之一或八分之一英寸。

这就是测量值B。

如果用校准过的卡尺进行尺寸变化率的测量,那么测量每组台形记号精确至0.5%或更小单位,并直接记录尺寸变化率。

8.2、大多数的织物在测量时,在测量仪器的压力下,其折皱会被有效的压平,不会引起测量的偏差。

9、计算与说明9.1、计算,在第一、三或其他指定的洗涤和干燥循环以后,对试样的每一个方向的测量值取平均值。

分别计算长度和宽度方向上的平均值,精确至0.1%。

,十分之一或八分之一英寸表示,在第一、三或其他指定的洗涤和干燥循环以后,用下式进行计算:%DC =100⨯-AA B 式中:DC =尺寸变化平均值;A =原始尺寸平均值;B =洗后尺寸平均值;原始尺寸和洗后尺寸的平均值都是对所有试样的每个方向测量的平均值。

分别计算长度和宽度方向上的平均值,精确至0.1%(见12.9)。

,其结果为负值,即为收缩。

洗后尺寸大于原始尺寸,其结果为正值,即为伸长。

9.2、说明,然后按9.1式计算出来的尺寸变化率不超过先前的协商一致的规定值的话,就按7.2、7.3、7.4的说明,继续试验,直到完成双方先前同意的几个测试周期为止。

,试样如果经过一个洗涤、干燥或手工熨烫周期,尺寸变化超过先前协商值的话。

则终止测试。

10、报告10.1、对每件测试样品,应报告如下项目:(a )、分别报告长宽的尺寸变化,精确至0.1%。