量具内部校验规范

量具内部校准规程

1、游标卡尺内部校准规程1目的对游标卡尺进行内部校准,确保其准确度和适用性保持完好。

2范围适用于普通游标卡尺及带表游标卡尺的内部核准。

3校验基准外校合格的量块。

4环境条件室温5校验步骤检查卡尺测量接触面是否平整、干净、无污渍、锈迹,带表卡尺表头的指针是否完好,有无松动,刻度是否清晰,推动表头是否平稳、平滑。

调校零位,或使指针对准零点。

取2~3块任意基准量块进行度量,量块被测面要干净、平整。

每块连续测量三次,每次测量值均应在允许误差范围内,将其平均值记录在《量具内部校验记录表》内。

允许误差范围根据不同卡尺的精度分为±、±。

测内径接触面磨损程度:取两块量块(构成测量的基准面)夹紧一块量块成“H”型,然后移动表头,使卡尺上面的测量端张开后靠紧两基准面进行读数,每块测量三次,取平均值。

测量值与标准值根据不同卡尺的精度分为±、±,将其平均值记录在《量具内部校验记录表》中。

可根据不同量程的卡尺选用不同的基准量块或组合进行校准;历次测量值与标准值之差,均在允许误差范围内,判校准合格;6校准周期每年一次7相关记录《量具内部校验记录表》2、千分尺内部校验规程1目的对千分尺进行内部校准,确保其准确度和适用性保持完好。

2范围适用于千分尺的内部校准。

3校验基准外校合格的标准量块。

4环境条件室温5校验步骤检查千分尺测量接触面是否平整、干净、无污渍、锈迹,刻度是否清晰。

扭动千分尺螺栓调校零位,使刻度对准零点。

根据不同量程的千分尺选择适宜的标准量块3~4块,(可对标准量块进行组合测量)。

每块量块连续测量三次,每次测量值均应在允许误差范围内,将其平均值记录在《量具内部校验记录表》内。

允许误差范围为±。

外径千分尺的校验:任意取5-6块标准量块,取两块量块(构成测量的基准面)夹紧一块量块成“H”型,扭动螺栓使外径千分尺的测量端张开后靠紧两基准面进行读数,每块测量三次,每次测量值均应在允许误差范围内。

计量器具内校规范

对公司内的计量器具进行内部校验,确保其准确度和合用性,保持完好。

合用于公司内长度类量具〔如卡尺、千分尺、高度尺〕、检具、塞规、环规与电子秤的内部校准。

内校由计量室有证书资质人员实施外校合格的千分尺,外校合格的标准量块,外校合格的投影仪,外校合格的法码等。

1、温度: 23 ±2 ℃2、湿度: 50 ±20 %RH6.1.1、校检项目 :1、外观检查2、示值误差检测校验仪器与设备外校合格的卡尺、外校合格的标准块〔 1-100mm 38 块 2 级〕。

6.1.3 校验标准6.1.4 校验步骤: 1、外观检查:检查尺子测量接触面是否平整、 干净, 无污渍、 锈迹, 表头的指针/游标是否完好, 有无松动,刻度是否清晰,推动表头是否平稳、平滑。

各功能能稳定、工作可靠。

2、示值误差检测: 〔1〕将尺子调至零点位置,使读数归零、指针对准零点。

〔2〕选取一块标准量块进行测量,读取其数值。

〔注意:取放标准量块时,必需戴细纱手套;测量过程卡尺要与被测量块同方向平直。

〔3〕用同样的方法,取 3~5 组不同量块进行测量。

测量点如下图〔4〕不同量程的尺子可选用不同的基准块或者其组合进行校准, 对标准块量测值误差, 不能大于 6.1.3 项表格内的允许误差。

〔5〕将检定结果填写在《监测设备履历卡》内。

校准周期: 6 个月。

6.2.1、校验项目 :1、外观检查2、示值误差检测校准点190 290卡尺量程 0-150mm 0-200mm 0-300mm140 120 200100 50 10050 20 40校验仪器与设备外校合格的标准块〔 1-100mm 38 块 2 级〕6.2.3 校验步骤1、外观检查:千分尺刻度应清晰,测量面无损伤,测量面应无漏光,微调装置,锁定机构应良好,2、示值误差检测:量程X 围内选取低、中、高三个检定点,分别选取三个相应的标准量块,用待检千分尺对每一量块检定三次。

要求对标准块量测值误差不能大于 0.005mm3 将检定结果填写在《监测设备履历卡》内。

量具内部校验规范

.计量工具校验管理规X***** ##等级:普编号: PQC-011 计量工具校验管理规X版次: A计量工具校验管理规 X版次A 修订内容新发行编制日期***编制***审核***核准***批准***.核准:***计量工具校验管理规 X 1. 目的为了正确实施校准和计量分析活动,提高计量数据的信赖性,特制定本标准.2.X 围本公司所使用之钢尺、卷尺、卡尺〔数显/游标〕、千分尺、电子称、托盘称、砝码、温湿度计、厚度计、卧式高度计、指针式推拉力计;新购入之计量工具.3.校验标准外校合格之量块、砝码.4.校准员资格经正规内校员培训机构培训,并考取内校##书之本厂员工.5.权责5.1. 计量工具使用单位:负责计量工具之送校与校验后维.护5.2 品质管理课:负责计量工具之校验通知与实施校验活.动6.内容6.1 送校要求与校验后注意事项新购入之计量工具,需由使用单位送交品质管理课实施校验,校验合格后方可使用,否则不得投入使用;使用单位接到由品质管理课发出的[量测仪器送校通知单]〔DG-QC-025X〕后,于校验到期前将计量工具送品质管理课再校验;计量工具经品质管理课校验合格后,贴"校验合格〞标签后可投入使用;校验不合格之计量工具, 由品质管理课贴"暂停使用〞标签,禁止使用.通过修理或者调整可以恢复正常之计量工具,由使用单位提出修理申请,修理后交品质管理课再校验,确认合格方可使用;无法修理或者调整之校验不合格量具,由使用单位开出[报废申请单]〔DG-PD-003X〕报废处理.校验合格之计量工具,使用过程中,需保养维护,发生异常时交品质管理课再校验.6.2 钢尺6.2.1 检查钢尺是否弯曲变形,刻度是否清晰;6.2.2取不同规格之外校合格量块平放在工作台上,与待校验钢尺平行紧贴,并量块始端与钢尺零刻度线对齐,对照钢尺显示刻度值是否与量块规格相符合,校验数据记录于[量测仪器校验记录表]〔DG-QC-026X〕,至少分段校验三组测量数据;6.2.3 允许误差 X 围:±0.5M M 〔目视〕综合上述评定,在许可 X 围内判定合格,超出 X 围则判定不合格.6.3 卷尺6.3.1 检查卷尺零勾点是否正常、卷尺有无破损、刻度线是否清晰;6.3.2 取不同规格之外校合格量块平放在工作台上,与待校验钢尺平行紧贴,并卷尺零勾点紧扣量块始端,对照卷尺显示刻度值是否与量块规格相符合,校验数据记录于[量测仪器校验记录表]〔DG-QC-026X〕,至少分段校验三组测量数据;6.3.3 允许误差 X 围:±0.5MM 〔目视〕;6.3.4 综合上述评定,在许可 X 围内判定合格,超出 X 围则判定不合格.6.4 卡尺〔数显/游标〕6.4.1 用软布或者软纸将测量处擦洗赶紧,检查外径、内径、台阶、深度测量处有无损伤;是否可置零, 紧固螺钉是否正常〔数显卡尺归零、开/关按钮是否正常〕;刻度是否清晰;6.4.2 取不同规格之外校合格量块,用外校合格之 卡 .尺分别测量量块规格,测量值记录于[量测仪器校验记录表]〔DG-QC-026X 〕,再用被校验卡尺测量外校量块,作好测量记录,至少记录三组测量数 据;计量工具校验管理规 X6.4.3 数显卡尺允许误差X 围:±0.01MM;游标卡尺允许误差 X 围:±0.05M M6.4.4 综合上述评定,在许可 X 围内判定合格,超出 X 围则判定不合格. 6.5 千分尺用软布或者软纸将量面擦洗干净,确认量面有无损伤、 能否置零,检查固定套管与微分筒上的刻度是否 清晰,确认旋转螺杆是否灵便.取千分尺量程内不同规格之外校合格量块,用被校千分尺分别测量量块规格,测量值记录于[量测仪 器校验记录表]〔DG-QC-026X 〕,至少记录三组测量数据;6.5.3 允许误差X 围:±0.01MM;6.5.4 综合上述评定,在许可 X 围内判定合格,超出 X 围则判定不合格. 6.6 电子称清理称重托盘上之异物,确认托盘是否端正、 平稳,各按键是否正常,能否置零,检查液晶显示区是否正常.取不同规格之外校合格砝码,放于被校电子称称重托盘上,读取显示数值,并记录于[量测仪器校验记录表]〔DG-QC-026X 〕,至少记录三组测量数据;6.6.3 允许误差值:6.6.3.1 最大称重75kg :±5g 6.6.3.2 最大称重7.5kg :±0.5g 6.6.3.3 最大称重3kg :±0.5g综合上述评定,在许可 X 围内判定合格,超出 X 围则判定不合格. 6.7 托盘称清理称重托盘上之异物,确认托盘是否端正、平稳,检查指针有无弯曲;取不同规格之外校合格砝码,放于被校托盘称托盘中,确认指针读数与砝码规格是否相符,并记录于[量测仪器校验记录表]〔DG-QC-026X 〕,至少记录三组测量数据.6.7.3 允许误差值:6.7.3.1 最大称重1kg :±5g 6.7.3.2 最大称重8kg :±10g 6.8 砝码将砝码表面异物清理干净;将被校验之砝码放于内校合格之电子称称重托盘处,确认电子称显示数值与被校砝码规是否相符,并记录于[量测仪器校验记录表]〔DG-QC-026X 〕;6.8.3 允许误差值:6.8.3.1 20g 砝码:±0.025g 6.8.3.2 50g 砝码:±0.03g 6.8.3.3 100g 砝码:±0.05g 6.8.3.4 200g 砝码:±0.10g 6.8.3.5 300g 砝码:±0.15g 6.8.3.6 500g 砝码:±0.25g 6.8.3.7 1kg 砝码:±0.50g 6.8.3.8 3kg 砝码:±1.50g 6.8.3.9 5kg 砝码:±2.50g6.8.4 综合上述评定,在许可 X 围内判定合格,超出 X 围则判定不合格.计量工具校验管理规 X 6.9.3.1 温度:±1℃; 6.9.3.2 湿度: ±5%RH ;6.9.4 综合上述评定,在许可 X 围内判定合格,超出 X 围则判定不合格. 6.10 厚度计、卧式高度计用软布或者软纸将量面擦洗干净,确认量面有无损伤,能否置零,检查指针有无弯曲变形. 取不同规格之外校合格量块,用被校验厚度计〔卧式高度计〕测量外校量块,测量值记录于[量测仪器校验记录表]〔DG-QC-026X 〕,至少记录三组测量数据;6.10.3 允许误差值: ±0.01mm;6.10.4 综合上述评定,在许可 X 围内判定合格,超出 X 围则判定不合格. 6.11 指针式推拉力计检查刻度盘是否可旋转;指针有无弯曲变形;确认切换旋钮是否正.常取不同规格之外校合格砝码,用被校指针式推拉力计进行测试,测试结果记录于[量测仪器校验记录表]〔DG-QC-026X 〕,至少记录三组测量数据;允许误差值: ±0.05kg;综合上述评定,在许可 X 围内判定合格,超出 X 围则判定不合格. 7.相关文件与附件 7.1 相关文件7.1.1[量规仪器校验与管理程序] 7.2 相关附件7.2.1 计量工具校验流程图〔一〕 计量工具校验流程图〔二〕 8.相关表单8.1 表单一:量测仪器送校通知单DG-QC-025X8.2 表单二:量测仪器校验记录表 DG-QC-026X 8.3表单三:报废申请单 DG-PD-003X 9.记录舆保存相关记录依[记录控制程序]执行. 10.本程序经呈核准后实施,修订时亦同.6.9 温湿度计 .确认被校温湿度计各按键是否正常;取外校合格之温湿度计一个,与被校温湿度计一起放置于不同环境下,确认两温湿度计显示数值是否一致,并记录于[量测仪器校验记录表]〔DG-QC-026X 〕;6.9.3 允许误差值:附件一计量工具校验流程图〔一〕责任单位量测仪器送校通知单OK 修理NG品质管理课NG贴校验标签——校验记录05 品质管理课 量测仪器校验记录表返回使用单位创造课、技术课、 PMC 课、品 品质管理课 品质管理课校验通知相关记录质管理课序号校验送校流程03010204————06 品质管理课 ——创造课、技术课、 PMC 课、品质管理课附件二计量工具校验流程图〔二〕责任单位创造课、技术课、 PMC 课、品新购入创造课、技术课、 PMC 课、品 质管理课退货NG品质管理课贴校验标签校验记录报废申请单品质管理课相关记录质管理课校验送校序号流程0102030407————————量测仪器校验记录表品质管理课创造课、技术课、 PMC 课、品07质管理课品质管理课 0506————。

计量器具内校要求规范

1 目的对公司的计量器具进行部校验,确保其准确度和适用性,保持完好。

2 围适用于公司长度类量具(如卡尺、千分尺、高度尺)、检具、塞规、环规及电子秤的部校准。

3.职责:校由计量室有证书资质人员实施4 校验仪器及设备外校合格的千分尺,外校合格的标准量块,外校合格的投影仪,外校合格的法码等。

5 环境条件1、温度: 23 ±2 ℃2、湿度: 50 ±20 %RH6 校验6.1卡尺、高度尺、深度尺6.1.1、校检项目:1、外观检查2、示值误差检测6.1.2校验仪器及设备外校合格的卡尺、外校合格的标准块(1-100mm 38块2级)。

6.1.3校验标准6.1.4 校验步骤:1、外观检查:检查尺子测量接触面是否平整、干净,无污渍、锈迹,表头的指针/游标是否完好,有无松动,刻度是否清晰,推动表头是否平稳、平滑。

各功能能稳定、工作可靠。

2、示值误差检测:(1)将尺子调至零点位置,使读数归零、指针对准零点。

(2)选取一块标准量块进行测量,读取其数值。

(注意:取放标准量块时,必需戴细纱手套;测量过程卡尺要与被测量块同方向平直。

(3)用同样的方法,取3~5组不同量块进行测量。

测量点如下图卡尺量程校准点(4)不同量程的尺子可选用不同的基准块或其组合进行校准,对标准块量测值误差,不能大于6.1.3项表格的允许误差。

(5)将检定结果填写在《监测设备履历卡》。

校准周期:6个月。

6.2千分尺6.2.1、校验项目:1、外观检查2、示值误差检测6.2.2校验仪器及设备外校合格的标准块(1-100mm 38块2级)6.2.3校验步骤1、外观检查:千分尺刻度应清晰,测量面无损伤,测量面应无漏光,微调装置,锁定机构应良好,2、示值误差检测:量程围选取低、中、高三个检定点,分别选取三个相应的标准量块,用待检千分尺对每一量块检定三次。

要求对标准块量测值误差不能大于0.005mm3将检定结果填写在《监测设备履历卡》。

校准周期:6个月6.3螺纹塞规6.3.1、校验项目外径、中径、6.3.2校验仪器及设备外校合格外径千分尺,外校合格螺纹千分尺,外校合格投影仪验6.3.2校验步骤1外径检测:千分尺归零后,量取塞规的外径2.中径检测:据螺距选取相应一组量头,将待校螺纹牙规、牙沟的油污、铁屑擦净,把其中一个量头插在零件的螺纹牙沟,另一个骑在牙尖上,用棘轮仔细测量。

自制量具内部校准规程-环规

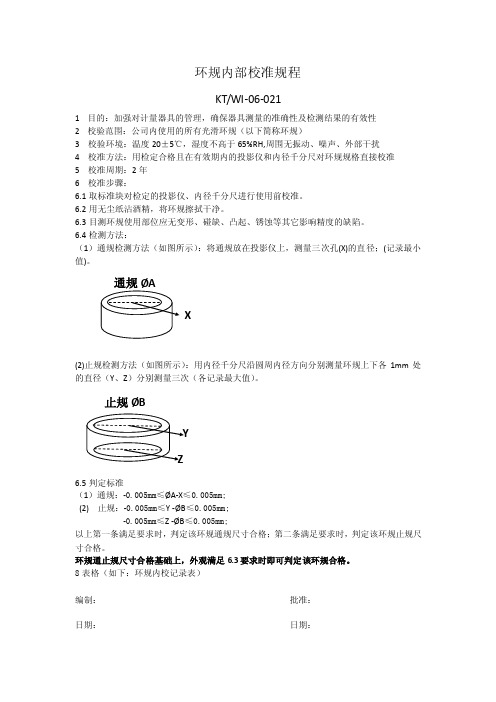

环规内部校准规程

KT/WI-06-021

1 目的:加强对计量器具的管理,确保器具测量的准确性及检测结果的有效性

2 校验范围:公司内使用的所有光滑环规(以下简称环规)

3 校验环境:温度20±5℃,湿度不高于65%RH,周围无振动、噪声、外部干扰

4 校准方法:用检定合格且在有效期内的投影仪和内径千分尺对环规规格直接校准

5 校准周期:2年

6 校准步骤:

6.1取标准块对检定的投影仪、内径千分尺进行使用前校准。

6.2用无尘纸沾酒精,将环规擦拭干净。

6.3目测环规使用部位应无变形、碰缺、凸起、锈蚀等其它影响精度的缺陷。

6.4检测方法:

(1)通规检测方法(如图所示):将通规放在投影仪上,测量三次孔(X)的直径;(记录最小值)。

(2)止规检测方法(如图所示):用内径千分尺沿圆周内径方向分别测量环规上下各1mm 处的直径(Y 、Z )分别测量三次(各记录最大值)。

6.5判定标准

(1)通规:-0.005mm ≤ØA-X ≤0.005mm; (2) 止规:-0.005mm ≤Y -ØB ≤0.005mm;

-0.005mm ≤Z -ØB ≤0.005mm;

以上第一条满足要求时,判定该环规通规尺寸合格;第二条满足要求时,判定该环规止规尺寸合格。

环规通止规尺寸合格基础上,外观满足6.3要求时即可判定该环规合格。

8表格(如下:环规内校记录表)

编制: 批准:

日期: 日期:

通规ØA

X

止规ØB

环规内校记录表

KT/JL7-06-005 校准人:日期:。

检验设备仪器量具校验管理制度范本

检验设备仪器量具校验管理制度范本一、目的和适用范围本制度旨在规范检验设备仪器量具的校验管理工作,确保设备仪器量具的准确性和可靠性,并适用于本单位的所有检验设备仪器量具。

二、基本要求1. 检验设备仪器量具的校验工作应符合国家有关标准和法规的要求。

2. 所有检验设备仪器量具的校验工作应由经过培训合格的专职校验人员进行。

3. 检验设备仪器量具的校验周期应按照规定进行,确保校验的及时性。

4. 校验人员应制定详细的校验方案和记录完整的校验结果。

5. 发现有异常或故障的检验设备仪器量具应及时进行维修或更换,确保校验的准确性和可靠性。

三、校验工作流程1. 校验计划制定(1)校验人员根据检验设备仪器量具的使用情况和标准要求,制定校验计划。

(2)校验计划应包括校验周期、校验内容、校验方法等详细信息。

2. 校验准备工作(1)校验人员应保证校验设备仪器量具的完好性和可靠性。

(2)校验人员应核对校验标准和校验工具的准确性和有效性。

3. 校验操作(1)校验人员应按照校验计划和标准要求进行校验操作。

(2)校验过程中应注意记录校验数据和结果,确保数据的准确性和可靠性。

4. 校验结果分析与处理(1)校验人员应对校验结果进行分析和评估,判断校验设备仪器量具的合格与否。

(2)对于不合格的校验设备仪器量具,应及时进行维修或报废,并记录详细的处理过程。

5. 校验记录和报告(1)校验人员应做好校验记录,包括校验日期、校验人员、校验结果等信息。

(2)校验人员应制作校验报告,并上报至相关部门,以备后续引用。

四、责任与权利1. 校验人员应严格按照本制度的要求进行校验工作,并对校验结果负责。

2. 校验人员有权要求领导层提供必要的支持和资源,以保障校验工作的顺利进行。

3. 相关部门应积极配合校验人员的工作,提供必要的协助和支持。

五、培训与管理1. 新入职的校验人员应接受相关培训,并通过相关考核合格后方可从事校验工作。

2. 校验人员应不断提高专业技能,定期参加相关培训和学习。

量具内校校验作业指导书 5.9,A0

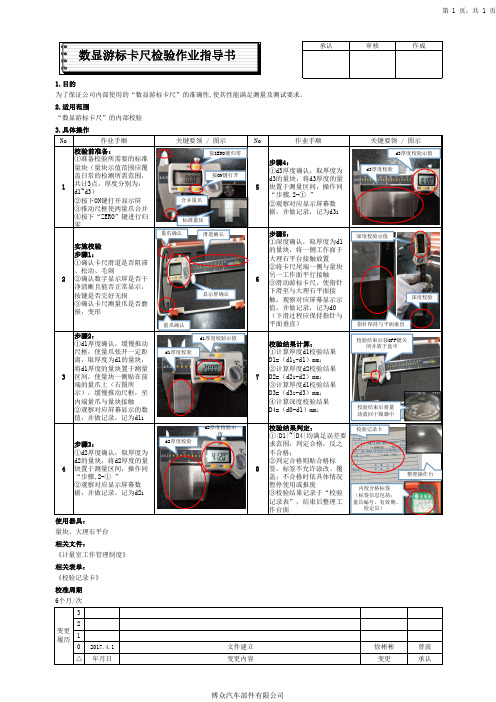

d1厚度校验示值 d1厚度校验

d2厚度校验

d2厚度校验示 值

校验结果计算: ①计算厚度d1校验结果 D1=(d11-d1)mm; ②计算厚度d2校验结果 7 D2=(d21-d2)mm; ③计算厚度d1校验结果 D3=(d31-d3)mm; ④计算深度校验结果 D4=(d0-d1)mm;

校验结束后按OFF键关 闭并放于盒中

步骤5: ①深度确认,取厚度为d1 的量块,将一侧工作面于 大理石平台接触放置 ②将卡尺尾端一侧与量块 另一工作面平行接触 6 ③滑动游标卡尺,使指针 下滑至与大理石平面接 触,观察对应屏幕显示示 值,并做记录,记为d0 (下滑过程应保持指针与 平面垂直)

关键要领 / 图示

d3厚度校验示值 d3厚度校验

步骤3: ①d2厚度确认,取厚度为 d2的量块,将d1厚度量块 4 工作面与平台面接触放 置,操作同“步骤2-① ” ②观察对应显示屏幕数 据,并做记录,记为d21

d1厚度校验示值

d1厚度校验 d2厚度校验示值

d2厚度校验

内校合格标签 (标签信息包括: 量具编号、有效期、

检定员)

校验结果判定及整理:

3.具体操作

No

作业手顺

关键要领 / 图示

No

作业手顺

校验前准备: ①准备校验所需要的标准 量块(量块示值范围,应 覆盖日常的检测所需范 围,共计3点,厚度分别 1 为:d1~d3) ②按下ON键打开显示屏 ③推动尺框使两量爪合并 ④按下“ZERO”键进行归 零

标准量块

按ON键打开

按ZERO键归零

合并量爪

校验结束后将量 块放回干燥器中 内校合格标签 (标签信息包括: 量具编号、有效期、

检定员)

校验结果判定及整理:

量具内校规程

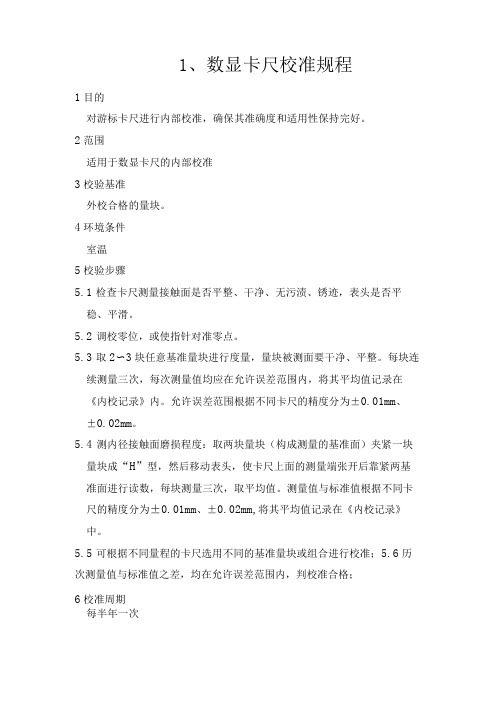

1、数显卡尺校准规程1目的对游标卡尺进行内部校准,确保其准确度和适用性保持完好。

2范围适用于数显卡尺的内部校准3校验基准外校合格的量块。

4环境条件室温5校验步骤5.1检查卡尺测量接触面是否平整、干净、无污渍、锈迹,表头是否平稳、平滑。

5.2调校零位,或使指针对准零点。

5.3取2〜3块任意基准量块进行度量,量块被测面要干净、平整。

每块连续测量三次,每次测量值均应在允许误差范围内,将其平均值记录在《内校记录》内。

允许误差范围根据不同卡尺的精度分为±0.01mm、±0.02mm。

5.4测内径接触面磨损程度:取两块量块(构成测量的基准面)夹紧一块量块成“H”型,然后移动表头,使卡尺上面的测量端张开后靠紧两基准面进行读数,每块测量三次,取平均值。

测量值与标准值根据不同卡尺的精度分为±0.01mm、±0.02mm,将其平均值记录在《内校记录》中。

5.5可根据不同量程的卡尺选用不同的基准量块或组合进行校准;5.6历次测量值与标准值之差,均在允许误差范围内,判校准合格;6校准周期每半年一次7相关记录《内校记录》2、数显千分尺内部校验规程1目的对千分尺进行内部校准,确保其准确度和适用性保持完好。

2范围适用于千分尺的内部校准。

3校验基准外校合格的标准量块。

4环境条件室温5校验步骤5.1检查千分尺测量接触面是否平整、干净、无污渍、锈迹,刻度是否清晰。

5.2扭动千分尺螺栓调校零位,使刻度对准零点。

5.3根据不同量程的千分尺选择适宜的标准量块3〜4块,(可对标准量块进行组合测量)。

每块量块连续测量三次,每次测量值均应在允许误差范围内,将其平均值记录在《内校记录》内。

允许误差范围为±0.01mm。

5.5历次测量值与标准值之差,均在允许误差范围内,判校准合格。

6校准周期每半年一次7相关记录《内校记录》1目的对FRT进行内部校准,确保其准确度和适用性保持完好。

2范围适用于FRT的内部校准。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

6.8.3.250g砝码:±0.03g

6.8.3.3100g砝码:±0.05g

6.8.3.4200g砝码:±0.10g

6.8.3.5300g砝码:±0.15g

6.8.3.6500g砝码:±0.25g

6.8.3.71kg砝码:±0.50g

6.8.3.83kg砝码:±1.50g

6.1.3计量工具经品质管理课校验合格后,贴“校验合格”标签后可投入使用;校验不合格之计量工具,由品质管理课贴“暂停使用”标签,禁止使用。通过修理或调整可以恢复正常之计量工具,由使用单位提出修理申请,修理后交品质管理课再校验,确认合格方可使用;无法修理或调整之校验不合格量具,由使用单位开出【报废申请单】(DG-PD-003X)报废处理。

6.11.3允许误差值:±0.05kg;

6.11.4综合上述评定,在许可范围内判定合格,超出范围则判定不合格。

7.相关文件及附件

7.1相关文件

7.1.1【量规仪器校验与管理程序】

7.2相关附件

7.2.1计量工具校验流程图(一)

7.2.2计量工具校验流程图(二)

8.相关表单

8.1表单一:量测仪器送校通知单DG-QC-025X

6.6.3允许误差值:

6.6.3.1最大称重75kg:±5g

6.6.3.2最大称重7.5kg:±0.5g

6.6.3.3最大称重3kg:±0.5g

6.6.4综合上述评定,在许可范围内判定合格,超出范围则判定不合格。

6.7托盘称

6.7.1清理称重托盘上之异物,确认托盘是否端正、平稳,检查指针有无弯曲;

6.7.2取不同规格之外校合格砝码,放于被校托盘称托盘中,确认指针读数与砝码规格是否相符,并记录于【量测仪器校验记录表】(DG-QC-026X),至少记录三组测量数据。

6.7.3允许误差值:

6.7.3.1最大称重1kg:±5g

6.7.3.2最大称重8kg:±10g

6.8砝码

6.8.1将砝码表面异物清理干净;

6.8.2将被校验之砝码放于内校合格之电子称称重托盘处,确认电子称显示数值与被校砝码规是否相符,并记录于【量测仪器校验记录表】(DG-QC-026X);

6.8.3允许误差值:

6.9.3允许误差值:

计量工具校验管理规范

6.9.3.1温度:±1℃;

6.9.3.2湿度:±5%RH;

6.9.4综合上述评定,在许可范围内判定合格,超出范围则判定不合格。

6.10厚度计、卧式高度计

6.10.1用软布或软纸将量面擦洗干净,确认量面有无损伤,能否置零,检查指针有无弯曲变形。

6.10.2取不同规格之外校合格量块,用被校验厚度计(卧式高度计)测量外校量块,测量值记

6.4.2取不同规格之外校合格量块,用外校合格之卡尺分别测量量块规格,测量值记录于【量测仪器校验记录表】(DG-QC-026X),再用被校验卡尺测量外校量块,作好测量记录,至少记录三组测量数据;

计量工具校验管理规范

6.4.3数显卡尺允许误差范围:±0.01MM;游标卡尺允许误差范围:±0.05MM

6.4.4综合上述评定,在许可范围内判定合格,超出范围则判定不合格。

6.1.4校验合格之计量工具,使用过程中,需保养维护,发生异常时交品质管理课再校验。

6.2钢尺

6.2.1检查钢尺是否弯曲变形,刻度是否清晰;

6.2.2取不同规格之外校合格量块平放在工作台上,与待校验钢尺平行紧贴,并量块始端与钢尺零刻度线对齐,对照钢尺显示刻度值是否与量块规格相符合,校验数据记录于【量测仪器校验记录表】(DG-QC-026X),至少分段校验三组测量数据;

——

03

品质管理课

——

04

品质管理课

——

05

品质管理课

量测仪器校验记录表

06

品质管理课

——

07

制造课、技术课、PMC课、品质管理课

报废申请单

附件二

序号

计量工具校验流程图(二)

流程

责任单位

相关记录

01

制造课、技术课、PMC课、品质管理课

——

02

制造课、技术课、PMC课、品质管理课

——

03

品质管理课

——

8.2表单二:量测仪器校验记录表DG-QC-026X

8.3表单三:报废申请单DG-PD-003X

9.记录舆保存

相关记录依【记录控制程序】执行.

10.本程序经呈核准后实施,修订时亦同.

附件一

序号

计量工具校验流程图(一)

流程

责任单位

相关记录

01

品质管理课

量测仪器送校通知单

02

制造课、技术课、PMC课、品质管理课

6.5千分尺

6.5.1用软布或软纸将量面擦洗干净,确认量面有无损伤、能否置零,检查固定套管与微分筒上的刻度是否清晰,确认旋转螺杆是否灵活。

6.5.2取千分尺量程内不同规格之外校合格量块,用被校千分尺分别测量量块规格,测量值记录于【量测仪器校验记录表】(DG-QC-026X),至少记录三组测量数据;

6.5.3允许误差范围:±0.01MM;

04

品质管理课

——

05

品质管理课

量测仪器校验记录表

06

品质管理课

——

07

制造课、技术课、PMC课、品质管理课

——

2.范围

本公司所使用之钢尺、卷尺、卡尺(数显/游标)、千分尺、电子称、托盘称、砝码、温湿度计、厚度计、卧式高度计、指针式推拉力计;新购入之计量工具。

3.校验标准

规内校员培训机构培训,并考取内校资格证书之本厂员工。

5.权责

5.1.计量工具使用单位:负责计量工具之送校与校验后维护。

6.8.3.95kg砝码:±2.50g

6.8.4综合上述评定,在许可范围内判定合格,超出范围则判定不合格。

6.9温湿度计

6.9.1确认被校温湿度计各按键是否正常;

6.9.2取外校合格之温湿度计一个,与被校温湿度计一起放置于不同环境下,确认两温湿度计显示数值是否一致,并记录于【量测仪器校验记录表】(DG-QC-026X);

计量工具校验管理规范

*****

计量工具校验管理规范

编号:PQC-011

机密等级:普

版次:A

计量工具校验管理规范

版次

修订内容

编制日期

编制

审核

核准

批准

A

新发行

***

***

***

***

***

批准:

核准:

审核:

编制:***

计量工具校验管理规范

1.目的

为了正确实施校准和计量分析活动,提高计量数据的信赖性,特制定本标准。

录于【量测仪器校验记录表】(DG-QC-026X),至少记录三组测量数据;

6.10.3允许误差值:±0.01mm;

6.10.4综合上述评定,在许可范围内判定合格,超出范围则判定不合格。

6.11指针式推拉力计

6.11.1检查刻度盘是否可旋转;指针有无弯曲变形;确认切换旋钮是否正常。

6.11.2取不同规格之外校合格砝码,用被校指针式推拉力计进行测试,测试结果记录于【量测仪器校验记录表】(DG-QC-026X),至少记录三组测量数据;

5.2品质管理课:负责计量工具之校验通知与实施校验活动。

6.内容

6.1送校要求与校验后注意事项

6.1.1新购入之计量工具,需由使用单位送交品质管理课实施校验,校验合格后方可使用,否则不得投入使用;

6.1.2使用单位接到由品质管理课发出的【量测仪器送校通知单】(DG-QC-025X)后,于校验到期前将计量工具送品质管理课再校验;

6.3.3允许误差范围:±0.5MM(目视);

6.3.4综合上述评定,在许可范围内判定合格,超出范围则判定不合格。

6.4卡尺(数显/游标)

6.4.1用软布或软纸将测量处擦洗赶紧,检查外径、内径、台阶、深度测量处有无损伤;是否可置零,紧固螺钉是否正常(数显卡尺归零、开/关按钮是否正常);刻度是否清晰;

6.2.3允许误差范围:±0.5MM(目视)

6.2.4综合上述评定,在许可范围内判定合格,超出范围则判定不合格。

6.3卷尺

6.3.1检查卷尺零勾点是否正常、卷尺有无破损、刻度线是否清晰;

6.3.2取不同规格之外校合格量块平放在工作台上,与待校验钢尺平行紧贴,并卷尺零勾点紧扣量块始端,对照卷尺显示刻度值是否与量块规格相符合,校验数据记录于【量测仪器校验记录表】(DG-QC-026X),至少分段校验三组测量数据;

6.5.4综合上述评定,在许可范围内判定合格,超出范围则判定不合格。

6.6电子称

6.6.1清理称重托盘上之异物,确认托盘是否端正、平稳,各按键是否正常,能否置零,检查液晶显示区是否正常。

6.6.2取不同规格之外校合格砝码,放于被校电子称称重托盘上,读取显示数值,并记录于【量测仪器校验记录表】(DG-QC-026X),至少记录三组测量数据;