基于蚁群算法的打孔机生产效能提高问题

基于改进连续蚁群算法的化工生产过程优化的开题报告

基于改进连续蚁群算法的化工生产过程优化的开题报告一、选题背景在现代化工生产中,如何优化化工生产过程是一个重要的问题。

传统的优化方法难以考虑到复杂的生产过程中多个变量的交叉影响,而蚁群算法由于其自适应性、强容错性以及全局搜索能力而逐渐被引入到化工生产过程的优化中。

但是传统的蚁群算法存在收敛速度较慢等问题,需要进一步改进。

二、选题意义化工生产过程需要考虑多种因素,如温度、压力、流量等。

通过将这些因素量化为目标函数,可以利用优化算法得到最优解。

蚁群算法较传统的优化方法更加适用于化工生产过程的优化,其能够自适应地调整搜索路径,同时全局搜索范围相对较大。

因此,基于改进的连续蚁群算法对化工生产过程的优化有重要的实际意义。

三、研究目标本研究旨在基于改进的连续蚁群算法,研究化工生产过程中的多目标优化问题,并将其应用于化工生产过程中的优化中。

具体研究目标如下:1.改进连续蚁群算法,提高其收敛速度和精度。

2.通过实验验证改进后的算法在化工生产过程优化中的适用性。

3.将优化算法应用于具体化工生产过程,以提高生产效率并降低生产成本。

四、研究方法本研究主要采用以下方法:1.分析多目标优化问题的数学模型,将化工生产过程中的多个变量定量为目标函数。

2.改进连续蚁群算法,提高其搜索精度和收敛速度。

3.编写算法程序,进行模拟实验,并参照传统算法进行对比分析。

4.选择实际化工生产过程中的优化问题,进行实际应用,验证算法的实际效果。

五、研究成果本研究的预期成果包括:1.改进的连续蚁群算法程序,能够根据化工生产过程中的多目标优化问题进行求解,并具有较高的搜索精度和收敛速度。

2.通过实验验证改进后的算法在化工生产过程优化中的适用性。

3.将优化算法应用于具体化工生产过程,以提高生产效率并降低生产成本,达到实际应用的效果。

六、预期时间表本研究预计耗时一年,其时间表如下:第一阶段:研究多目标优化问题的数学模型、分析蚁群算法的基本思想和特点,耗时2个月。

基于改进蚁群算法的数控机床主轴优化设计

基于改进蚁群算法的数控机床主轴优化设计摘要院通过机床主轴结构的分析,建立数学模型优化主轴。

改进的蚁群算法,将寻优过程分为粗搜索和精搜索两个步骤,将粗搜索获得的可行解进行变异交叉操作,最后通过精搜索完成整个寻优过程。

分别采用改进蚁群算法、基本蚁群算法和常规优化设计对主轴进行优化,对比分析优化结果可知,采用改进蚁群算法优化后体积减少了5.6%,刚度提高了8.2%,并且改进蚁群算法比基本蚁群算法优化耗时减少了36%,比常规优化设计减少了57%,这为机床主轴系统的优化提供了一种切实可行的优化算法。

Abstract: Through the analysis of the spindle system of machine tool spindle, an optimization mathematical model is established. Itintroduces an improved ant colony algorithm by which the optimization process is divided into coarse search and fine search two steps basedon the basic ant colony algorithm. The coarse search is to obtain feasible solutions of genetic algorithm with mutation crossover operation,and the fine search is to complete the entire optimization process. By using the improved ant colony algorithm, basic ant colony algorithmparameters and conventional optimization design on the machine tool spindle are optimized. Comparative analysis of the optimization resultsshows that the volume decreased by 5.6% and rigidity increased by 8.2% after using the improved ant colony algorithm optimization, andthe time taken by the improved ant colony optimization algorithm is decreased by 36% compared with the basic ant colony algorithmoptimization and decreased by 57% compared with the conventional optimization design. It provides a practical optimization algorithm foroptimization of machine tool spindle system.关键词院改进蚁群算法;数控机床;主轴;优化设计Key words: ant colony algorithm;CNC machine tool;spindle;optimization design中图分类号院TG659 文献标识码院A 文章编号院1006-4311(2014)21-0036-030引言数控机床已广泛应用于各种类型的加工,其最重要的组成部分就是主轴[1]。

基于改进蚁群算法的车间调度研究方法及实现的开题报告

基于改进蚁群算法的车间调度研究方法及实现的开题报告一、课题研究背景及意义车间调度问题是制造业领域中的一个重要问题,其主要目的是以最佳方式分配车间资源,实现生产过程的最优化,提高生产效率。

然而,由于生产车间的资源、工艺流程、生产人员等多方面因素的影响,车间调度问题变得十分复杂和难以解决。

因此,研究高效的车间调度算法成为了制造业领域的研究热点之一。

目前,蚁群算法是一种较为成熟的智能算法,它能够通过模拟蚂蚁在搜索食物时的行为策略,以求解复杂的优化问题。

然而,传统的蚁群算法存在局部最优解收敛速度慢等问题,因此需要对其进行改进。

本研究的目的即是基于改进蚁群算法,尝试解决车间调度问题,提高车间调度效率,实现生产过程的最优化。

二、研究内容及方法本研究将以一个典型的车间调度问题为例,建立混合式车间调度模型,该模型涵盖了车间资源和生产流程的主要因素,并考虑到班组和设备的限制条件。

同时,基于遗传算法和蚁群算法的优点,将提出一种改进的蚁群算法,以求解该车间调度问题。

具体实现方法如下:1. 建立车间调度模型:以实际生产车间为基础,收集车间资源、产品工艺流程及生产计划等数据,并对其进行建模,深入分析问题透彻限制条件和规则,构建基于混合式的车间调度模型。

2. 改进蚁群算法:分析传统蚁群算法的不足,通过引入启发式信息和局部搜索策略等手段,改进算法并提高其收敛速度和求解能力。

3. 车间调度优化:以车间调度模型为基础,将改进的蚁群算法运用于实际车间调度问题之中,优化车间资源配置,降低生产成本,提高生产效率。

三、预期研究结果及意义通过该研究,预期达到以下结果:1. 建立一种混合式车间调度模型,将车间资源、产品工艺流程和生产计划等因素有效地考虑进去。

2. 提出一种改进的蚁群算法,解决传统算法存在的局部最优解和收敛速度慢等问题。

3. 清晰解决车间调度问题,提高车间效率,降低生产成本,在实际生产中具有一定的应用价值。

本研究的实施,为生产企业提供了一种新的优化车间调度方法,帮助企业在高效率生产中提高经济效益,更好地适应市场需求和竞争。

蚁群算法及其在硐群施工优化中的应用

第21卷 第4期岩石力学与工程学报 21(4):471~4742002年4月 Chinese Journal of Rock Mechanics and Engineering April ,20022000年4月20日收到初稿,2000年5月29日收到修改稿。

作者 高 玮 简介:男,30岁,1995年毕业于中国矿业大学,现为博士研究生,主要从事地下工程稳定性分析、智能计算在岩土工程中的应用等方面的研究工作。

蚁群算法及其在硐群施工优化中的应用高 玮 郑颖人(后勤工程学院土木工程系 重庆 400016)摘要 为了解决复杂的组合优化问题,近来提出了一种新的模拟进化算法——蚁群算法。

从原理、算法实现等方面详细介绍了该算法,并针对有序组合优化问题,改进了原算法。

把改进算法应用于地下工程中的一类组合优化问题——硐群施工顺序优化。

一个大型地下硐室群工程的施工顺序优化结果表明,蚁群算法的应用效果良好,是解决岩土工程中的组合优化问题的一种好方法。

关键词 蚁群算法,硐群施工优化,组合优化分类号 TU 457 文献标识码 A 文章编号 1000-6915(2002)04-0471-041 引 言硐室群是一种大型地下建筑工程,其施工一般应分块、分段进行,因而,其施工步序对整个工程有巨大影响,历来都存在一个步序优化的问题[1]。

此问题是一个复杂的有序组合优化问题,采用传统优化方法很难奏效。

近来,出现了一些基于人工智能原理的优化新方法,如人工神经网络、遗传进化算法等。

但对于步序优化这类有序组合优化问题,人工神经网络模型存在一些结构及性能方面的问题[2,3];而遗传进化算法进行有序组合优化时,一般应采用序号编码,对于序号编码的遗传算法,传统遗传算子失效,应构造一些新型遗传算子,但这些新算子操作不便[4],因此,有必要寻求更加有效的优化方法。

针对求解复杂组合优化问题,意大利学者M . Dorigo 等在20世纪90年代初提出了一种新的模拟进化算法——蚁群算法,他们把它称为蚁群系统(ant colony system)[5]。

打孔机生产效能提高的数学模型

牡丹江师范学院学报( 自然 科 学 f i t )

J o u r n a l o f Mu d a n j i a n g No r ma l Un i v e r s i t y

NO . 3, 2 O 1 3 To t a I NO 8 4

打孔机生产效能提高的数学模型

崔小红 , 祖培福 , 潘柏 卉 , 臧晗昱 , 金 晓 溪

( 牡丹江师范学院 理学院 , 黑龙江 牡丹江 1 5 7 0 1 1 )

摘

要: 为 提 高 打孔 机 生 产 效 能 , 建 立优 化模 型 以及 类 似 T S P的 最 短路 模 型 . 就 单 钻 头 打 孔 机 的 孔 群 加 工 问题 而 言 , 首先求解刀具转换 次数最 少的优化 方案 , 用l i n g o程 序 求 解 , 得 到 最 少 的 刀 具 转 化 次 数

2 0 1 3年 第 3期 ( 总第 8 4期 )

牡 丹 江 师 范 学 院 学报 (自然 科 学 版 )

J o u r n a l o f Mu d a n j i a n g No r ma l Un i v e r s i t y

NO . 3. 2 0 1 3 To t a l NO 8 4

到 钻 头 最短 行 进 时 间 及 行 进 成 本 .

关键词 : 最 优 化 方案 ; 最短路径 ; 旅 行 商 问题 ; 刀具转换方案 ; 刀 具行 进路 径

[ 中图分类号3 o2 2

[ 文献标志码] A

[ 文章编 号] 1 0 0 3 — 6 1 8 0 【 2 0 1 3 ) 0 3 — 0 0 0 3 — 0 3

提高打孔机生产效能的方案设计

Y Y Y

一 3 12 41 8 一 3 1 5 56 8 3 1 8 71 8

X X X

一 1 5 6 00 一 15 7 800 一 15 7 9 32

Y Y Y

221 6 00 32 5 0 00 2 46 OOO

翅

这里假定对于同一孔型钻孔作业时间都是相同的;

2 )打孔机 在加 工作业 时 , 钻 头的行进 时 间 ;

舍

g d

3 )针 对 不 同孔 型加 工作 业 时 ,刀 具 的转 换 时 间. 目前 ,实 际采 用 的 打

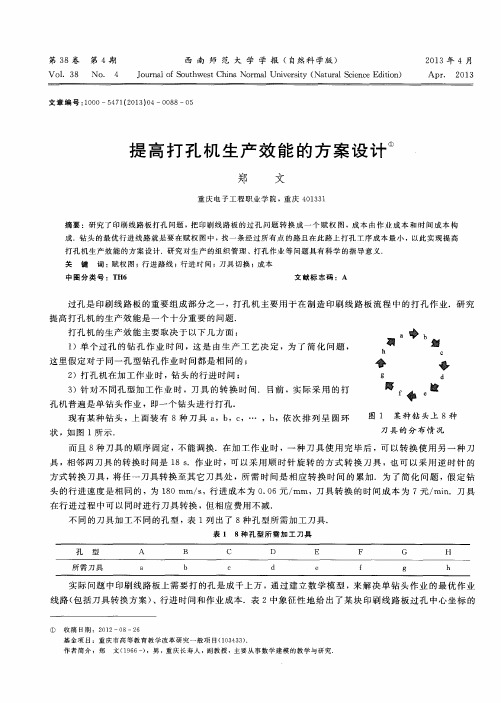

孑 L 机 普遍 是单 钻头作 业 ,即一 个钻 头进行 打孔 . 现有 某种 钻头 , 上 面装 有 8种 刀具 a ,b ,c ,… ,h ,依 次 排 列 呈 圆 环

第3 8卷 第 4期

Vo 1 .3 8 No . 4

西 南 师 范 大 学 学 报 ( 自然科 学 版 )

J o u r n a l o f S o u t h we s t C h i n a No r ma l Un i v e r s i t y( Na t u r a l S c i e n c e E d i t i o n )

1 问 题 分 析

在 印刷 线路 板 的过孔 问题 中 , 钻 头 的最优 作业 线 路设 计应 使 行进 时 间和作 业 成 本尽 可 能 小 , 这 是 一个 多 目标 优化 问题 .由于 钻头 的行 进 时间是 有成 本 的 ,把行 进 时 间换 算 成 时 间成 本 ,所 以 总成 本 应是 时 间成 本 与作 业成 本之 和 , 这 样就 把多 目标 优化 问题 变成 了单 目标优 化 问题 .

状, 如图 1 所 示.

基于改进蚁群算法的钻进参数优化

基于改进蚁群算法的钻进参数优化LIU Guangxing;LI Qiaohua【摘要】在钻井过程中,为了使钻进过程达到最优的技术和经济指标,需要选择合理的钻进参数.针对单目标钻进参数优化的局限性和不足,通过分析钻进参数之间的相互关系,综合考虑多个目标(如机械钻速最大、钻头寿命最长及钻头比能最小)建立一定约束条件下的多目标优化模型,实现最优的钻压-转速配合.采用改进的蚁群算法进行钻进参数优化,在具体的钻井实例中进行仿真,并将仿真结果与其他经典优化算法的结果进行对比分析.实验结果进一步证明了该模型和算法的有效性和实用性,为蚁群算法在钻进参数优化研究中的应用提供了理论依据.【期刊名称】《西安石油大学学报(自然科学版)》【年(卷),期】2019(034)004【总页数】6页(P31-36)【关键词】钻进参数;多目标优化;改进蚁群算法【作者】LIU Guangxing;LI Qiaohua【作者单位】;【正文语种】中文【中图分类】TE21引言钻井过程的复杂性、多变量及钻进负载的非线性、时变性和不确定性使得钻进参数受到很多因素的影响,钻进参数优化成为一个典型的多目标优化问题。

随着各种智能优化算法的快速发展,国内外很多学者将这些算法应用到钻进参数优化中,提高了钻进参数优化的性能。

文[1]采用粒子群算法对钻进参数进行优化,得到了良好的优化效果,但是容易陷入局部最优;文[2]指出NSGA-П算法在钻进参数优化中能快速地收敛到最优解,但是计算时间较长;文[3]提出一种将遗传算法和模式搜索法混合在一起的改进遗传算法,提高了全局搜索能力和局部寻优能力,但是计算过程较复杂;文[4]提出了基于斐波那契数列的自适应量子遗传算法,该算法虽然具有收敛速度快、效率高的优点,但是仅对少部分特定环境下的钻井有效;文[5]提出一种改进的自适应遗传算法,收敛速度快且稳定,但该算法在搜索效率及精度等方面还有待提高;文[6]对几种常用的优化算法进行对比分析,并对钻进参数优化研究进行展望,指出可以对算法进行改进,也可以根据算法自身的优缺点将其他算法结合在一起进行优化;文[7]提出了一种基于Pareto最优原理的改进遗传算法NSGA-П,得到了分布均匀的最优解集,收敛速度相比于NSGA-П算法明显提高,但是该算法过程较复杂,不利于实际操作;文[8]采用惩罚函数进行双目标钻进参数优化,效果较理想,但是仅适用于研磨性地层的钻进参数优化。

蚁群优化算法技术介绍

目录

• 蚁群优化算法概述 • 蚁群优化算法的基本原理 • 蚁群优化算法的实现过程 • 蚁群优化算法的改进与优化 • 蚁群优化算法的案例分析

01 蚁群优化算法概述

定义与原理

定义

蚁群优化算法是一种模拟自然界 中蚂蚁觅食行为的仿生优化算法 。

原理

通过模拟蚂蚁的信息素传递过程 ,利用正反馈机制寻找最优解。

算法特点

分布式计算

蚁群算法中的蚂蚁可以并行地搜索解空间,提高了算法的搜索效 率。

鲁棒性

对初始解和参数选择不敏感,能在多变的搜索空间中寻找到最优 解。

易于实现

算法实现简单,可扩展性强,适用于解决复杂优化问题。

应用领域

路径规划

任务调度

用于解决车辆路径规划、 物流配送等问题。

应用于多核处理器任务 调度、云计算资源分配

蚂蚁的移动规则

随机选择

蚂蚁在移动时,会根据当前位置和目标位置之间的路径上信息素浓度随机选择 下一个移动的节点。

避免重复

为了避免重复访问同一个节点,蚂蚁会根据一定的概率选择新的节点,这个概 率与路径上的信息素浓度成正比。

蚂蚁之间的协作机制

共享信息

蚂蚁通过释放和感知信息素来共享彼此的路径信息和状态,从而在群体中形成一 种协作效应。

网络路由问题求解

总结词

蚁群优化算法在网络路由问题求解中具有较好的应用 效果,能够优化网络路由和提高网络性能。

详细描述

网络路由问题是一个重要的网络通信问题,旨在根据 网络拓扑结构和通信需求,选择最优的路由路径和转 发策略,以实现数据包的可靠传输和网络性能的提升 。蚁群优化算法通过模拟蚂蚁的行为,利用信息素传 递机制来指导搜索过程,能够有效地解决网络路由问 题,优化网络路由和提高网络性能。

基于蚁群算法的PCB孔加工路径优化

Q ig X A h—e X O G Yn U J , I 0 S i , I N ig n d

( o eeD C l g l /Meh nc l n ier g o tw s Ja tn nvr t ,C eg u6 3 ,C ia ca i g nei ,S uh et i og U i sy h n d 0 hn ) aE n o ei 1 1 0

的解法 , 如穷 举法 等 , 当孔 个数 很 大 时 , 解 空 间存 在 其 “ 合爆 炸 ” 组 问题 , 使得 在实 际 中难 以应 用 。而 现 代

人工 智 能方法 , 人工 神 经 网络 、 传算 法 等 , 这 如 遗 给

一

0 前

Байду номын сангаас言

类 给定 尺 寸 的孔 , 上 对 应 的 刀 具 后 , 下 刀 点 开 换 从

始 , 着使 该刀 具 总 的空行 程最 短 的轨迹 , 一个孔 移 沿 从 动 到 另一孔 , 到该 类孔 中的所 有对 象都 被加 工完 毕 , 直 再进 行 下一 尺 寸 的孔 的加 工 , 如此 循 环 。 把此 问题 描

Absr t:Drli s t e k y p o e so t ac il ng i h e r c s fPCB’ n f curng p o e s n o d rt m p o et e p o uciiy o S ma u a t i r c s .I r e oi r v h r d t t fPCB’ ma ufcur v S n at — i g,t e to a h s o l hot n g e ty The n w n — oo y ag rt m i ov n r v ln a e m a r b e wa a le o n h o lp t h u d be s re r al . e a tc ln l o ih n s li g ta ei g s l s n p o l m s pp id t o tmie PCB rli g p t pi z d iln a h, a d te s tsy n e u tb e a p e c lulto s o t i d, wh c r v d t e a al b l y o w n h aifi g rs l y x m l ac ai n wa b ane i h p o e h v ia ii fne t ag rt m . l oih

基于改进蚁群算法的复杂问题优化研究

基于改进蚁群算法的复杂问题优化研究随着科技的不断发展,越来越多的问题需要计算机进行优化,而蚁群算法是优化问题的一种有效的方式。

但是传统的蚁群算法存在一些不足,如收敛速度慢、易陷入局部最优解等问题,因此对蚁群算法进行改进,提高其适用范围和效率,就成为了当前研究的重点。

本文将探讨基于改进蚁群算法的复杂问题优化研究的现状、发展趋势及应用前景。

一、蚁群算法的概述蚁群算法,英文名为Ant colony optimization (ACO),是一种基于自然现象仿生的优化算法。

蚁群算法最初是模拟蚂蚁寻找食物的过程,蚂蚁在寻找食物的过程中会释放一种称为信息素的物质,这种信息素具有一定的吸引力和挥发性,其他蚂蚁通过嗅觉感知这种信息素,从而找到食物。

而蚁群算法则是将这种现象转化为优化问题的求解过程。

蚂蚁释放信息素等价于在图中进行路径搜索,而蚁群算法则是利用信息素的强度来调整蚂蚁选择路径的概率,通过多次迭代产生更优的路径。

二、蚁群算法存在的问题虽然蚁群算法在优化问题上取得了可喜的成果,但是仍然存在一些问题:1. 收敛速度慢:由于信息素的强度需要迭代更新,且更新速度较慢,因此收敛速度相对较慢。

2. 易陷入局部最优解:尤其是在搜索空间较大且存在多个局部最优解的情况下,蚁群算法容易陷入局部最优解,从而得不到全局最优解。

3. 参数设置困难:蚁群算法存在多个参数,如信息素浓度、信息素挥发速度等,不同参数的设置对算法优化结果的影响较大,因此参数设置困难。

三、蚁群算法的改进针对蚁群算法存在的问题,学者们进行了不断的研究和改进,主要包括以下方面:1. 基于启发式的信息素更新策略:通过引入启发式信息来更新信息素,来加快蚁群算法的收敛速度和优化效果。

例如,利用目标函数值、距离等启发式信息来规定信息素的更新策略。

2. 多目标蚁群算法:针对多目标优化问题,基于单目标蚁群算法的多目标拓展算法。

例如,非支配排序蚁群算法 (NSGA) 可以同时优化多个目标函数。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

图 1:某种钻头上 8 种刀具的分布情况 而且 8 种刀具的顺序固定,不能调换。在加工作业时,一种刀具使用完毕后,可 以转换使用另一种刀具。相邻两刀具的转换时间是 18 s,例如,由刀具 a 转换 到刀具 b 所用的时间是 18s,其他情况以此类推。作业时,可以采用顺时针旋转 的方式转换刀具,例如,从刀具 a 转换到刀具 b;也可以采用逆时针的方式转换 刀具,例如,从刀具 a 转换到刀具 h。将任一刀具转换至其它刀具处,所需时间 是相应转换时间的累加,例如,从刀具 a 转换到刀具 c,所需的时间是 36s(采 用顺时针方式) 。为了简化问题,假定钻头的行进速度是相同的,为 180 mm/s, 行进成本为 0.06 元/mm, 刀具转换的时间成本为 7 元/min。 刀具在行进过程中可 以同时进行刀具转换,但相应费用不减。 不同的刀具加工不同的孔型,有的孔型只需一种刀具来完成,如孔型 A 只用 到刀具 a。有的孔型需要多种刀具及规定的加工次序来完成,如孔型 C 需要刀具 a 和刀具 c,且加工次序为 a,c。表 1 列出了 10 种孔型所需加工刀具及加工次 序(标*者表示该孔型对刀具加工次序没有限制) 。 表 1:10 种孔型所需加工刀具及加工次序 孔型 所需刀具 A a B b C D E F G H I J

3

三、符号说明

xi ——印刷板上各孔的横坐标 yi ——印刷板上各孔的纵坐标

T1 ——打孔时钻头的行进时间 T2 ——刀具转换时间

T3 ——刀具转换时的钻头行进时间 ti

——第 i 把刀具在钻孔时的行进时间

W——总的成本

w1 ——刀具转换成本 w2 ——钻头行进成本

四、模型假设

1. 2. 3. 4. 假定对于同一孔型钻孔作业时间都是相同的; 假定钻头的行进速度是相同的; 假定钻头可以看成一个质点; 假定每打一个孔的时间是 0.5s;

d, g, h e, c f, c f 一块线路板上的过孔全部加工完成后,再制作另一线路板。但在同一线路板 上的过孔不要求加工完毕一个孔,再加工另一个孔,即对于须用两种或两种以上 刀具加工的过孔,只要保证所需刀具加工次序正确即可。 请建立相应的数学模型,并完成以下问题: (1)附件 1 提供了某块印刷线路板过孔中心坐标的数据,单位是 1/100 密 a, c d, e* c, f g, h*

关键词: 蚁群算法 区域划分 优化路径 四维空间

1

一、 问题重述

过孔是印刷线路板(也称为印刷电路板)的重要组成部分之一,过孔的加工 费用通常占制板费用的 30%到 40%,打孔机主要用于在制造印刷线路板流程中的 打孔作业。本问题旨在提高某类打孔机的生产效能。 打孔机的生产效能主要取决于以下几方面: (1)单个过孔的钻孔作业时间, 这是由生产工艺决定,为了简化问题,这里假定对于同一孔型钻孔作业时间都是 相同的; (2)打孔机在加工作业时,钻头的行进时间; (3)针对不同孔型加工作 业时,刀具的转换时间。目前,实际采用的打孔机普遍是单钻头作业,即一个钻 头进行打孔。 现有某种钻头,上面装有 8 种刀具 a,b,c,„ , h,依次排列呈圆环状, 如图 1 所示。 a h g f e b c d

其中, ij TSP 问题中为从孔 i 转移到孔 j 的启发信息,一般取 ij =

5

1 ; d ij

参数α 表示在路径 ij 上残留信息素的重要程度;参数β 表示启发信息的重要程 度;此外,蚁群优化算法采用优化禁忌表 tabu k 来记录 ant k 当前所走过的孔,即 下一步不允许选择的孔。 经过 n 个时刻,所有蚂蚁都完成了一次环游。对于 ant k ,其禁忌表 tabu k 已 满,此时应将 tabu k 清空,并将 ant k 所在的孔置入 tabu k ,准备下一次环游。 在进行下一次环游之前, 计算每一只蚂蚁所走过的路径长度,并保留最短路 径 Lkmin , ( Lkmin min Lk , k 1,2,..., m ) 。此时,信息素的更新过程被引发。信息素 被更新时, 首先所有路径上的信息素都按照统一的比例减少,以模拟信息素的挥 发;之后蚁群中的每只蚂蚁都按照一个和它在该次循环中求得的解的质量(如: 经过路径总长度)有关的函数释放相应份量的信息素到相应路径上。 用参数 1 表示信息素的挥发程度,蚁群每完成一次环游,各路径上的信 息素含量应根据下式作调整: ij (t n) (1 ) ij (t ) ij

二、问题分析

2.1 问题一的分析 根据题中所给信息可知,任一刀具转换到其相邻刀具所 花 18 秒,而刀具转换 7 元/min,所以转向相邻刀具花费为 2.1 元,因为刀具行 进 为 0.06 元 /mm , 也 就 是 说 刀 具 转 换 到 相 邻 刀 具 的 花 费 相 当 于 刀 具 行 进 2.1/0.06=35mm,约等于 1377.95mil,而一块线路板中相邻点与点的距离大都比 这小的多。因此,为了达到节约成本的目的,刀具转换的次数要尽量少,所以我 们得先求出刀具最少转换次数下的转换顺序。 在求出刀具的转换顺序之后, 再使用蚁群算法对每一种刀具的所有点进行路 径最优化。由于点的数量较多,为此可以对不同的刀具进行不同的区域划分,在 较小的区域中得出一条最有路径, 通过对几条小最优路径的整合和优化可以得出 某刀具完整的的最优路径; 在得到所有刀具的各个完整最优路径,最终整合成一 条通过所有点的最优路径,即题目要求的最优作业线路。 对于行进时间的求解, 因为已求出最有作业线路,这样就可以知道线路的总 路程,根据题中所给的 180mm/s 的行进速度可求出行进时间; 作业成本等于行进的成本加上刀具转换的成本,这两个都是可以求出的。 2.2 问题二的分析 现在我们要设计双钻头的打孔机,考虑到为避免钻头间的触碰和干扰,在过 孔加工的任何时刻必须保持两钻头间距不小于 3cm,如果两个钻头在不同的区域 内作业, 只要我们控制好区域的划分和他们的工作顺序和范围,就可以保证两钻 头间距不小于 3cm,也提高了打孔机的工作效率。有时我们现在考虑的是两个钻 头的工作分配合作问题, 他们两者的工作时间的配合很重要,所以我们不能像第 一文中只考虑所用的行进时间, 还需加上打孔的时间,因为有些区域虽然它的行 进时间较短,但是该区域内有很多点,完成所有点的打孔也需要相当长的时间。

k (t ) 由下式决定: 移方向。在 t 时刻 ant k 由孔 i 转移到孔 j 的概率 pij

[ ij (t ) ] [ij ] , j tabu k [ ix (t )] [ix ] k pij (t ) xtabuk 0, j tabu k

五、模型建立及模型求解

5.1 问题一模型的建立及求解

5.1.1 问题一模型的建立

1.刀具转换顺序的确定

10 种孔型所需加工刀具及加工次序

4

孔型 所需刀具

A a

B b

C a, c

D d, e*

E c, f

F g, h*

G d, g, f

H h

I e, c

J f, c

表1 因为加工 A、B、H 孔型都只需要一种类型的刀,加工 D、F 孔型虽然需要 两种刀,但是加工的顺序可以任意调换。所以我们重点考虑加工 C、E、G、I、J 时所必须考虑的用刀顺序问题。 由 E、J 孔型可得:在一块印刷线路板的加工中,c,f 刀具至少有一把被使 用两次,考虑到用刀方案不止一种,我们先假定 c 刀被使用两次。由于一块线路 板上的过孔全部加工完成后, 要制作另一线路板,那么倘若最后用的刀与最开始 用的刀是一样的, 那么在一块线路板加工完成后,不用进行换刀即可直接加工下 一块印刷版。所以,我们确定出加工时选择 c 做第一把刀和最后一把刀。 C 刀加工完成后,由于距离 c 最近的是 b 和 d,由孔型 G 的加工顺序,我们 选择 d 作为第二把刀,此时,所有需要用 e 刀加工的孔都可以加工了,所以我们 将 e 确定为第三把刀。与 e 相连的是 f,但是由 G 孔型的加工顺序可得,f 刀必 须在 g 孔型之后使用,所以 g 刀为第四把刀,f 为第五把刀,h 为第六把刀,a、 b、c 分别是第七、八、九把刀。 综合以上分析可得,刀具使用的先后顺序以及所加工的孔型为: 顺序 1 2 3 4 5 6 7 8 9 刀具 c d e g f h a b c 孔型 E DG DI FG EGJ FH AG B CIJ 表2

2

尔(mil) (也称为毫英寸,1 inch=1000 mil) ,请给出单钻头作业的最优作业线 路(包括刀具转换方案) 、行进时间和作业成本。 (2)为提高打孔机效能,现在设计一种双钻头的打孔机(每个钻头的形状 与单钻头相同) ,两钻头可以同时作业,且作业是独立的,即可以两个钻头同时 进行打孔,也可以一个钻头打孔,另一个钻头行进或转换刀具。为避免钻头间的 触碰和干扰,在过孔加工的任何时刻必须保持两钻头间距不小于 3cm(称为两钻 头合作间距) 。为使问题简化,可以将钻头看作质点。 (i)针对附件 1 的数据,给出双钻头作业时的最优作业线路、行进时间和 作业成本,并与传统单钻头打孔机进行比较,其生产效能提高多少? (ii)研究打孔机的两钻头合作间距对作业路线和生产效能产生的影响

基于蚁群算法的打孔机生产效能提高问题

摘要

过孔是印刷线路板的重要组成部分之一,打孔机主要用于在制造印刷线路板 流程中的打孔作业。本问题旨在提高某类打孔机的生产效能。 对于问题一,首先,根据刷线路板过孔中心的坐标,用 MATLAB 作出各个 孔的位置平面图, 并区分了各种孔型的位置。考虑到刀具转换的成本远大于钻头 行进的成本, 我们在钻头转换次数最少的前提下对钻头的行进路径进行研究。根 据分析,得到了 c-d-e-g-f-h-a-b-c 的刀具转换顺序,再对该顺序下各刀具所需加 工的坐标位置进行绘图描述。同时,根据坐标平面图中各点的分布情况,确定采 用分区域的蚁群算法或分点集的蚁群算法,接着,运用 MATLAB 编程对蚁群算 法(ant colony optimization, ACO)进行实现,寻找到每种刀具的优化路径。最后, 计算出行进时间和作业成本。 对于问题二, 我们在问题一的基础上进行分析。由于问题一中已经把各个刀 具的走刀路线划分为几个不同的区域,采用双钻头打孔时,首先把已经划分好的 区域进行改进使之能均衡分配, 然后按照相同均衡度的原则分配给两个钻头进行 打孔,画出各个钻头的行进路线图。并计算出总的行进时间和作业成本。 通过计算可以得到:单钻头作业的行进时间为 5894.4s,作业成本为 929.6 元。 双钻头作业的行进时间为 2196.081s,作业成本为 875.38 元。与单钻头的打孔机 比较,双钻头的打孔机时间缩短了(5894.4-2196.081)/5894.4=62.74% 成本降低 了(929.6-875.38)/929.6=5.83% 由此看出我们的作业路线效果很好,也有必要推广双钻头的打孔机