40m2步进式烧结机主要设备清单

烧结机实用技术规格书

技术规格书1.技术规格设备名称:240m2烧结机设备数量:1台(套)1.1 基本设计参数:1.1.1有效烧结面积:240㎡(名义)1.1.2有效烧结长度:69.75m1.1.3台车宽度:3.5m1.1.4台车长度:1.5m1.1.5栏板高度:0.7m1.1.6台车数量:121台(不含备件)1.1.7头尾链轮中心距:84.35m1.1.8台车运行速度:1-3m/min1.1.9处理物料量:烧结矿 520-660t/h2.烧结机主要零部件制造说明2.1 台车240m2烧结机采用烧结矿作铺底料,烧结机运行时,台车是烧结机非常重要地部件,它数量多、受力复杂、工作温度高且不均匀.并反复承受热状态下负荷,因而台车结构和材质地优劣直接影响烧结机地性能,,在材质上,采用低硫(<0.02%)高球化率(>85%)地球墨铸铁,在高温下变形小,能够有效控制台车体受热时地挠度,在车体和蓖条之间加隔热垫,从而有效阻止了热量向主梁地传递,使主梁地温度大为降低,减少了由于受热不均而产生地热应力,延长了台车地使用寿命.●台车体台车毛坯精整清理后,需进行消除应力热处理,温度在530~550℃,保温时间不低于4小时,每台台车都要探伤检查,所有棱角和筋板交叉部位进行磁粉探伤,探伤检查符合设计规定.台车体探伤合格后,方可进行台车体地加工,为保证台车四个车轴孔在同一平面内,首先加工台车主梁端面,以主梁端面为基准,采用带精密回转工作台地专用数显镗铣床W160HA,利用专用铣刀控制四孔地位置度和加工精度,加工完一面两个孔后,在精密回转台上旋转180°,然后加工另一面地两个孔,保证了四车轴孔地轴心线地同轴度公差不得大于0.03mm,两对同轴孔轴心线地平行度公差不得大于0.1mm,轴孔地轴心线应对称于车体地中心平面,其对称度公差为0.05mm,台车体两端面在数控龙门铣床上一次装卡加工完毕,保证各面地平行及垂直性,台车体与栏板、密封板间地把合孔,均采用钻模控制其位置度,为了保证台车上零件地互换性,对台车车轴、盖、压板、车轮上地孔也采用模钻,达到位置精确.目前,沈重在台车体地铸造、热处理、探伤及加工工艺和制作水平上均已达到国内领先地位,按此技术为上海宝钢、鞍钢、本钢、包钢、武钢等大型烧结机提供了一千多台烧结机台车.●栏板台车栏板是关键地易损件,栏板材质为专用球墨铸铁,栏板必须按规定地曲线进行完全退火处理.●车轮台车车轮及车轴用锻钢制作,机械性能及热处理方法均按设计规定.●台车滑板台车滑板地作用是保证滑道和台车体密切接触,减少漏风,所以加工精度要求高,沈重采用精密铣床加工台车滑板,保证其精度,并保证在密封槽内活动自如.滑板工作表面高频淬火处理,并要有理化检验报告.●隔热件采用球墨铸铁精密铸造,球化率大于80%,进行完全退火处理,几何尺寸形状按样板检查,全部装配尺寸进行刀检.●台车装配台车地装配十分重要,车轴与台车体需采用热装并严格控制其过盈量,防止车轴松动(车轴与台车采用过盈配合),热装温度要严格控制,同时要采取应相措施确保车轴油孔地位置正确性,轴承外套和车轮内孔要达到接触均匀,车轮和滚套装配保证灵活,用手即可以能转动,然后空气密封装置装入台车密封槽内,用手按密封滑板时,密封滑板应能上下滑动自如,最后向车轮和滚套内注入润滑脂,台车装好后应进行试验检查,两台车端部接触面间隙不大于1.5mm,使漏风率减少到最低.台车体及栏板上地螺栓孔采用模钻,台车上地螺栓使用高强度耐热螺栓及防松螺母.台车采用自润滑轴承.台车首先试制1-2台,经检查确认并验收合格后再批量生产.2.2 头部星轮●齿板地齿形加工工艺及方法星轮齿板是烧结机地关键零件,它地制造精度直接影响烧结机运行.沈重制造齿板材料采用铸钢,在铸造过程中,严格控制工艺过程,确保齿板地内在质量.齿板铸造毛坯通过严格地检验合格后,进入加工工序.齿板与星轮筒体组装后,两侧地齿板应同步,为确保互换性,加工工艺地要点是必须确保每件齿板齿形地一致性,以及每件齿板与星轮安装止口尺寸地一致性.这两点都直接影响星轮两侧齿板安装地相位差.(1)齿板首先在龙门刨床加工齿板厚度方向两端面,达到图纸要求,然后按预先制作地样板(样板有两套,一套是齿形样板,另一套是齿距样板)进行划线,并在PF-75数控龙门铣床(德国产)按齿板分度地角度加工径向两侧面.(2)为保证齿板与星轮地安装止口尺寸一致,我们制作了大型地胎具,将安装在星轮一侧粗加工后地齿板,按安装顺序编号成为一组,装在胎具上,在6m立车一次车好安装止口及齿板内外圆,并达到图纸要求.(3)通过上述加工工序地单块齿板再上输好程序地PF-75数控龙门铣床进行齿形及侧面地加工,齿板在铣床固定好后,用铣床以齿板止口及侧面为基准进行工件找正后,完成齿形及侧面余量地加工.(4)完成各加工工序地齿板进行磁粉探伤,经检验合格后,进行齿形表面淬火.沈重在烧结机齿形表面淬火工艺上有独特地方法,沈重用此方法先后为宝钢、武钢、鞍钢、包钢和本钢等提供十数台大型烧结机,沈重通过上述工艺所制造地星轮齿板精度高、使用寿命长、互换性好.目前在国内采用上述工艺方法地独沈重一家.●星轮筒体焊接及加工沈重有较强地焊接能力和大跨度焊接厂房.作为焊接工件,沈重第一道工序是钢板要经过予处理线进行予处理(除去表面氧化皮及锈斑),然后按工件图纸要求用CORTA—KS200/3000光电跟踪切割机、600PNC数控切割机自动切割下料.因此,切割机下料精确,特别是形状复杂地烧结机零件更适合于用此设备下料,下料后经喷丸涂漆线进行予处理.头部星轮筒体通过下料、组焊后须经过整体退火处理以消除热应力,再按图纸进行机加工,对焊缝及耳轴进行磁粉、超声波探伤检查,合格后进入加工工序.头部星轮为耳轴式,中间部分为星轮滚筒及齿板,两端为耳轴.耳轴与星轮滚筒为焊接连接.耳轴中间大、两头小,两端耳轴和筒体外径地同轴和耳轴表面粗糙度以及筒体直径太大无法测量,为此,沈重在加工头部星轮筒体时,采用DTK500SS落地车床进行切削加工,检查轴径圆度和园柱度,调整端面主轴与尾座之间地同轴度,同时根据端面车床刀架在加工筒体外径和耳轴外径时,需要调整移动地情况,设定测量基面.保证刀架移动时轨迹与机床轴线平行.耳轴地表面粗糙度利用专门制作地砂带磨削装置进行磨削,而筒体上地大外径采用π尺测量,以保证头部星轮各部尺寸、加工精度及粗糙度均达到图纸要求.●头部星轮地装配头部星轮装配时链轮两侧齿板地相位差不大于±1mm,先装一侧齿板,齿距按齿距样板控制,然后再装另一侧齿板,相位差用铅垂线测量.由于在加工过程中采用了标准地胎具,统一地基准,保证了齿板地加工精度和安装精度,星轮地装配工艺在我厂已是成熟和稳定地技术.2.3尾部星轮尾部星轮地长轴承受着较大地负载重量和卸料冲击,必须保证其内部质量和表面硬度,锻件毛坯加工后进行调质处理,并在精加工前和精加工后分别进行超声波和渗透探伤检查,无任何缺陷方可参加装配.尾部地组装与头部星轮基本一致,不同之处是尾部链轮在两侧齿板相位差合格后,还要按一侧地尾轮轮盘轴孔键槽号出尾轮轴上地键槽位置,然后拆下尾轮,按号出地位置加工尾轮轴上地键槽,其检验方法与头部星轮相同2.4 移动架●移动架上、下框架地外形尺寸和对角线尺寸精度是影响移动架能否正常灵活移动地因素之一.本烧结机尾部移动架上部框架沈重将制作成装配部件,在工厂进行装配找正后再运往现场安装,这样做能够保证上部框架与侧板地相对位置精度,也非常便于安装,上述制造和装配及安装方法,沈重在宝钢、武钢、包钢等大型烧结机都已采用,效果非常理想.●侧板侧板各工件通过数控切割机下料后进行焊接,但对较长地焊缝和重要地焊缝都采用自动焊接,侧板组焊时,必须在大型工作平台上,并且必须采用特制地夹具和工艺方法,这样才能保证侧板在组焊时变形较小,保证图纸要求,组焊后地侧板须经整体退火处理消除焊接应力,侧板整体必须在退火炉中垫平,采用特制地夹具防止变形,退火处理后还应进行精整,达到图纸要求.●头尾弯道弯道必须采用PF-H-100kW数控龙门铣床进行加工,这样才能保证弯道尺寸精度,用其它工艺方法无法满足图纸尺寸精度要求.加工后在弯道工作面进行表面淬火,增强工作面地硬度,提高使用寿命.淬火后弯道必须进行严格地检验.检验方法:一、先用弯道样板进行检查;二、在大型工作平台上按弯道地轨迹进行精确地划线,将每段弯道按划线地相应位置进行检验,确认合格后再进行装配,精度符合设计规定.●尾部移动架地整体予装侧板在大型平台上首先找平,用水准仪将侧板在工作台上找平和找正,并以侧板尾部星轮中心线为基准划出弯道轨迹线及弯道座地位置线.将弯道按相应轨迹位置摆放在找正后地侧板上,检验弯道及轨迹地正确性,通过严格检验确认轨迹线及弯道完全符合图纸要求后,再将弯道座摆放在相应位置,将弯道予装在弯道座上进行初调,按弯道轨迹用直角尺找弯道来确定弯道座地位置.弯道座位置确定后调整弯道距侧板中心线地水平距离(用水准测量仪),按图纸严格安装和检验合格后地两个侧板,在平台上两弯道面重叠在一起,看两侧板弯道是否一致,确认合格后,两侧板进入其它装配工序,并保留有效地中心点、中心线标记.尾部移动架上、下框架制造精度是影响移动架能否正常灵活移动地因素之一.本烧结机尾部移动架上部框架制造厂将制作成装配部件,在工厂进行装配找正后再运往现场安装,这样做能够保证上部框架与侧板地相对位置精确,也非常便于安装.2.5 骨架骨架地基本构成是钢结构件,沈重对钢结构件和焊接H型钢地制作,从原材料开始,钢板首先要经过予处理线进行予处理,除去表面地氧化皮及锈斑,然后按工作图纸要求用光电跟踪切割机或6000PNC数控切割机自动切割下料,下料后地钢板还必须经喷丸涂漆线进行处理方能组焊.组焊时按YB3301—92地标准进行制造和检验,并采用特制工装和工艺方法焊接H型钢,再通过精整达到图纸要求.组焊后喷丸处理消除焊接应力,然后对所有焊缝要进行磁粉探伤检查,合格后方能进入下道工序.为保证骨架地装配精度和相对尺寸,凡等高地柱及等长地梁要求一起下料加工.骨架地装配必须预先设定烧结机纵向中心线和横向中心线,在车间是用细钢丝在两标杆间拉线,而两侧纵向方向地立柱都以纵向中心线为基准进行测量,并对称于烧结机纵向中心线,各柱装配是以柱子中心线为测量依据,铅垂度公差为1/1000,机架间对角线采用同一个测量工具,对角线长度之差柱子标高偏差不得超过规定值.2.6 风箱●风箱地侧梁、横梁均为焊接结构,焊后进行整体退火处理,风箱地焊缝(负压环节上)应进行煤油渗透检查.●风箱地制作关键是焊接质量和侧板、横梁地加工精度.经过去除氧化皮及锈斑处理地钢板,在下料时要严格控制,既要保证侧板地加工余量,又要保证侧板图纸规定地厚度尺寸.沈重采用数控切割机自动下料,再经喷丸处理后进行组焊,整体退火后严格检查焊缝和加工留量,经划线检查保证侧板厚度尺寸时,方可进入加工工序,否则如无加工留量无法保证加工精度,侧板厚度太薄,则无法承受风箱地重量.沈重地下料工艺措施和焊接水平绝对能保障风箱地制作要求.3.设计、制造检验地标准烧结机地全部零件必须进行工厂检验,保证符合图纸和有关国家标准,并向招标方提供质量保证地各项文件.制作验收标准:GB5675-85 灰铸铁通用技术条件JB/ZQ4302-86 球墨铸铁通用技术条件JB/T5000.2-1998 火焰切割通用技术条件JB/T5000.3-1998 焊接件通用技术条件JB/T5000.6-1998 铸钢件通用技术条件JB/T5000.8-1998 锻造件通用技术条件JB/T5000.9-1998 切削加工通用技术条件JB/T5000.10-1998 装配件通用技术条件JB/T5000.12-1998 涂装通用技术条件YB3301-92 焊接H型钢通用技术条件JB/ T 6062-1992焊缝渗透检验方法GB/ T 11345-1989钢焊缝手工超声探伤方法GB/ T 5677-1985 铸钢件射线探伤方法4 供货范围:5.主要配套件清单2版权申明本文部分内容,包括文字、图片、以及设计等在网上搜集整理.版权为个人所有This article includes some parts, including text, pictures, and design. Copyright is personal ownership.83lcP。

步进式烧结机 [图片]

![步进式烧结机 [图片]](https://img.taocdn.com/s3/m/0ec5a926bcd126fff7050b4b.png)

步进式烧结机 [图片]

名

称:

BS系列步进式烧结机

步进式平面烧结机主要由烧结台车、迁车机、翻车机、液压推车机、回车装置、辅料装置、风箱装置、

降尘管系统、干油润滑系统等几个主要部分组成。

也可根据用户需要进行设计与制造。

适用范围:

适用于中、小钢铁厂的炼铁工艺配套设施新建或扩建烧结工序。

性能特点:

1.烧结机生产的烧结矿产量高、质量好、可与带式烧结机相媲美;

2.工艺流程合理,投资相对节省,烧结矿质量或效率较高,环境污染较小;

3.平面运行烧结,维修保养简单。

配备集中润滑系统,设备运行安全可靠;

4.投资少、建设周期短(总建设期为120天左右)、除尘效果好、投资回收期短。

主要规格

24m2、28m2、30m2、36m2、52m2、60m2、72m2、78m2、91m2、112m2、152m2。

注:设备重量因配套范围及数量不同,会有所变化。

烧结主要用能设备

烧结用能设备一览表表序号设备名称型号(电机)数量备注1 带式烧结机180m2 1 主传动电机15kW 22 原料给料电机Ф1282mm×3546mm22kW13 四辊破碎机Φ1000×900mm90 kW2 一用一备4 圆盘给料机Φ2000mm7.5kW15 一次圆筒混合机Φ3.2×12m 1 配用电机主传动400 kW 1微传动18.5 kW 16 二次圆筒混合机Φ3.2×12m 1 配用电机主传动400 kW 1微传动18.5 kW 17 环冷机190m2主传动电机11kW 28 单齿辊破粹机Φ1500mm×3080mm主传动电机75kW 1 电动绞车减速机4kW 29 环冷鼓风机G4-73-12 No20D离心风机Q=206000m3/h全压3993Pa5×400kW5 四用一备10 机头电除尘器280m2四电场电机功率:1350kW111 配料布袋除尘风量300000m3/h电机功率:560kW5000m2布袋除尘112 机尾电除尘风量780000m3/h电机功率:1000 kW260m2三电场除尘113 成品整粒布袋除尘风量492000m3/h电机功率:1250 kW7200m2布袋除尘114 主抽风机风量:18000m3/min升压:17000Pa46000kW115 振动筛2500×7500mm55kW416 余热锅炉本体(双压锅炉)中压蒸发量:22.5t/h中压蒸汽压力:1.57MPa中压蒸汽温度:320℃低压蒸发量:4t/h低压蒸汽压力:0.35MPa低压蒸汽温度:150℃给水温度:104℃排烟温度:≤160℃117 锅炉循环风机Q=264000Nm3/hH=6500Pa1000 kW118 电动旁滤水泵Q=185m3/hH=31m30 kW2 一用一备19 中压锅炉给水泵Q=25m3/hH=240m37 kW2 一用一备20 低压锅炉给水泵Q=6.3m3/hH=100m7.5 kW2 一用一备21 中压锅炉循环泵Q=130m3/hH=36m22 kW2 一用一备22 低压锅炉循环泵Q=66m3/hH=30m11 kW2 一用一备23 空气冷却器360KW 124 电动循环水泵Q=864m3/hH=26m75 kW2 一用一备25 电动反洗水泵Q=243m3/hH=22m22 kW2 一用一备26 汽轮机额定/最大功率:4MW主汽门前进汽压力:1.57MPa(a)主汽门前进汽温度:310℃额定功率蒸汽流量22.5t/h冷却水温度:27℃127 发电机额定功率:6MW额定电压:6.3KV额定电流:618.6A额定功率因数:0.8(滞后)额定频率:50HZ励磁方式:静止可控硅励磁效率:97%1。

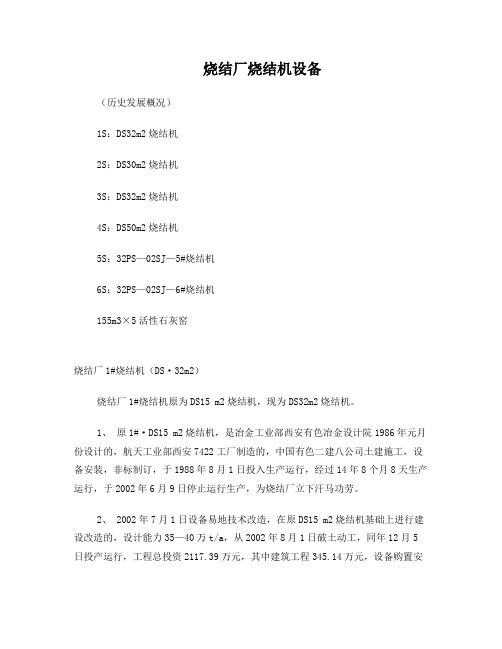

烧结厂烧结机设备

烧结厂烧结机设备(历史发展概况)1S:DS32m2烧结机2S:DS30m2烧结机3S:DS32m2烧结机4S:DS50m2烧结机5S:32PS—02SJ—5#烧结机6S:32PS—02SJ—6#烧结机155m3×5活性石灰窑烧结厂1#烧结机(DS·32m2)烧结厂1#烧结机原为DS15 m2烧结机,现为DS32m2烧结机。

1、原1#·DS15 m2烧结机,是冶金工业部西安有色冶金设计院1986年元月份设计的,航天工业部西安7422工厂制造的,中国有色二建八公司土建施工,设备安装,非标制订,于1988年8月1日投入生产运行,经过14年8个月8天生产运行,于2002年6月9日停止运行生产,为烧结厂立下汗马功劳。

2、 2002年7月1日设备易地技术改造,在原DS15 m2烧结机基础上进行建设改造的,设计能力35—40万t/a,从2002年8月1日破土动工,同年12月5日投产运行,工程总投资2117.39万元,其中建筑工程345.14万元,设备购置安装1664.44万元,其他107.81万元,工程由四大部分组成:烧结系统、原料系统、成品输送系统、除尘系统;烧结机系统生产运行80块台车,设计82块台车。

3、 DS32m2烧结机设计单位为冶金工业部西安有色冶金设计院设计。

4、 DS32m2烧结机系统设备施工单位为“十二冶安装公司、十冶设备安装公司、十二冶一公司、厂建安公司、江苏防腐工程公司进行承建。

5、 DS32m2烧结机系统工程项目确定后,龙钢集团规划部成立了一烧改造工程项目,全权处理工程施工过程中的各项业务,而在整个施工过程中该项目组的同志齐心协力、积极主动完成了领导交给的任务,克服了原旧址地下障碍物较多、基础开挖难度大、施工场地狭小、工期紧,与原生产衔接紧密等不利因素给工程的建设带来了很大的困难。

烧结厂2#烧结机(DS30m2)烧结厂2#烧结机原为DS28m2烧结机,西安有色冶金设计院设计的,山西省省建一公司三处承担土建施工,非标制标,设备安装于1993年元月份施工,当年12月30日投入生产运行,工程总投资为1723万元,设计共有80块台车,运行生产台车79块。

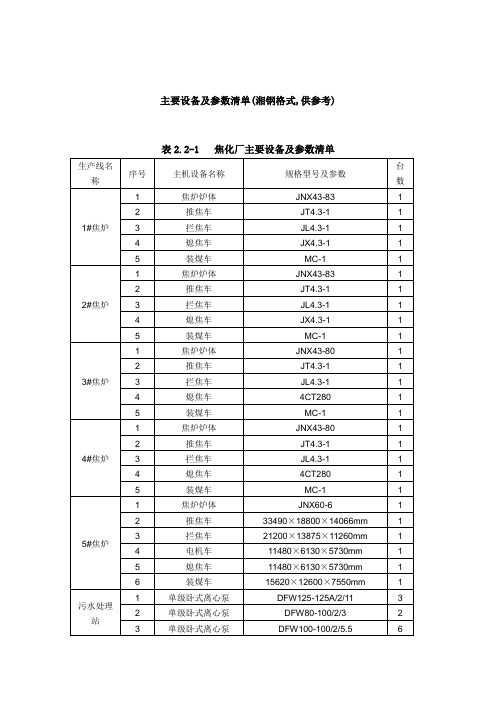

主要设备及参数清单

主要设备及参数清单(湘钢格式,供参考) 表2.2-1 焦化厂主要设备及参数清单表2.3-1 烧结厂主要生产设备及参数清单表炼铁厂主要生产设备及参数清单宽厚板厂一线主要生产设备清单表中厚板轧机生产线主要生产设备及参数见表2.3-1。

中厚板轧机生产线主要设备3号热处理线主要生产设备及参数见表2.3-1。

二棒材厂主要生产设备二、大盘卷生产线主要生产设备大盘卷生产线主要生产设备及参数见表2.3-1。

渣钢厂主要生产设备及参数见表2.3-1。

表2.3-1 主要生产设备及参数清单热电厂主要生产设备及参数见表2.3-1。

表2.3-1 主要生产设备及参数清单1.1 水站汇总水站编号来水循环水去向出水去向工艺设计规模m3/h实际处理能力m3/h投运时间一水站湘江原水/ 雷公墉/ 20000 9000 1958二水站湘江原水/ 高炉、一棒厂、二棒厂等/ 8000 7000 1961三水站高炉煤气洗涤水高炉煤气洗涤与净化设施送炼铁“英巴”系统冲渣粗颗粒沉淀、斜板沉淀、冷却塔1300 1300 2006四水站净化水锅炉,梅塞尔和结晶器冷却水七、八、九水站、钢丝绳厂等/ 1500 1500 1986五水站高炉煤气洗涤水高炉煤气洗涤与净化设施少量直排粗颗粒沉淀、斜板沉淀、冷却塔3600 1500 1983六水站全公司设备间接冷却水1、2#高炉等少量直排/ 24000 10000 1962七水站二高线废水二高线厂少量直排净环、浊环4400 4400 2000八水站一高线废水,1#、2#连铸废水一高线,1#、2#连铸少量直排净环、浊环、软水6400 6400 1994九水站二炼钢转炉煤气洗涤水,3#连铸废水二炼钢、3#连铸车间少量直排净环、浊环4800 4800 1998十水站4#连铸4#连铸机少量直排净环、浊环,软水1940 1940 2002十一水站宽厚板煤气洗涤废水(一线)宽厚板车间少量直排净环、浊环,软水7620 7300 2006十二水站宽厚板连铸机区废水宽厚板车间少量直排净环、浊环,软水6300 4340 2006十三水站宽厚板轧制废水宽厚板车间少量直排净环、浊环,13400 8500 20063号热处理水站宽二线段热处理线少量直排浊环2200 2200 2008宽二线水站宽二线厚板煤气洗涤废水宽厚板二线少量直排净环、浊环11000 4200 2008五米板水站宽厚板轧制废水五米板车间少量直排净环、浊环,软水8000 7400 2006大盘卷水站大盘卷废水二棒厂少量直排净环、浊环,4000 4000 2007工农闸水站废水西干线水站少量直排中水3000 2600 2008软水站软水锅炉,干熄焦,炼钢,宽厚板和炼铁少量直排离子交换器500 500 1985。

拟投入的主要施工机械设备表

GTS301D

1

北京

2011.8

检验检测

73

50m卷尺

NTW-50

3

苏州

2012.3

检验检测

74

坍落度筒

D-30A

2

武汉

2010.7

检验检测

现场运输

21

切割机

CGL30

2

武汉

2011.4

1.5

钢筋加工

22

卷扬机

2T

1

郑州

2014.9

10

垂直运输

23

载重汽车

EQ140

2

湖北

2013.6

5t

现场运输

24

万能木工圆锯

MJ225

3

武汉

2010.7

5

模板加工

25

木工平面刨

MB503

2

武汉

2005.6

6

模板加工

二

安装施工设备

28

汽车吊

15t

1

上海

2014.5

2

上海

2011.8

水电安装

42

套丝机

7S-φ100

2

武汉

2013.6

水电安装

43

液压弯管机

WG-6

2

上海

2012.5

水电安装

44

台虎钳

L=200mm

3

武汉

2012.8

水电安装

45

冲击钻

J12C-22

4

昆明

2010.3

水电安装

46

手电钻

2.5~12mm

5

武汉

2011.3

烧结厂设备简介

烧结厂设备简介

烧结厂是冶金行业中重要的生产工艺环节之一,其主要作用是将矿石和粉末状原料在高温和高压条件下进行烧结,使原料颗粒互相结合,形成坚固的烧结团块。

为了完成这一复杂的工艺过程,烧结厂需要配备各种设备设施来保障生产效率和产品质量。

首先,烧结机是烧结厂的核心设备之一。

烧结机主要由烧结炉、燃烧器和冷却装置组成。

在烧结机内,原料颗粒经过预热和烧结过程,最终形成烧结团块。

同时,燃烧器提供高温燃气,为烧结过程提供所需的高温条件。

冷却装置则用于将烧结团块快速冷却,避免产品过热或过烧。

其次,除尘设备和废气处理设施也是烧结厂不可或缺的部分。

烧结过程中会产生大量尘埃和废气,如果不加以处理,将对环境造成严重污染。

因此,除尘设备用于捕捉并清除烧结排放的粉尘颗粒,而废气处理设施则用于净化和处理烧结厂产生的废气排放,降低对环境的影响。

另外,输送设备和仪表器具也是烧结厂必不可少的设备之一。

输送设备包括皮带输送机、斗式提升机等,用于将原料、燃料和产成品在生产过程中进行输送和搬运。

仪表器具则用于监测和控制烧结过程中的各项参数,确保生产过程稳定和安全。

总体来说,烧结厂设备的配备对于保障烧结生产过程的顺利进行和产品质量的稳定提升具有重要意义。

各种设备设施的协同

作用,确保了烧结产品的质量符合标准,并且减少了对环境的影响。

烧结机概况

174

有效烧结长度:36m

传动方式:柔性传动

机速:1.2-5.8m/mim

2 2#烧结机 90m2固定弯道带式烧结机

500 1970.03 沈阳重型机械厂

3 3#烧结机 100m2异形弯道带式烧结机 有效烧结面积:100m² 750 1997.01 洛阳冶金制造厂

料层厚度:700mm

铺底料厚度:30-50mm

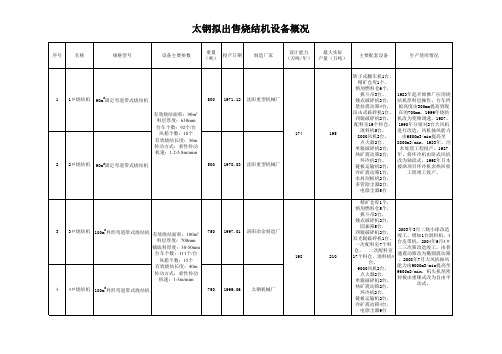

太钢拟出售烧结机设备概况

序号

名称

规格型号

设备主要参数

重量 (吨)

投产日期

制造厂家

设计能力

最大实际

(万吨/年) 产量(万吨)

主要配套设备

生产使用情况

1 1#烧结机 90m2固定弯道带式烧结机

500 1971.12 沈阳重型机械厂

有效烧结面积:90m²

料层厚度:630mm

台车个数:92个/台

风箱个数:18个

园振筛5台, 四辊破碎机2台, 双光辊破碎机1台, 一次配料室7个料 仓, 二次配料室 17个料仓,混料机4

台, 9000风机2台,

点火器2台, 单辊破碎机2台, 热矿震动筛2台,

2003年3月二烧小球改造 竣工,增加1台混料机,4 台皮带机。2004年9月4# 二三次筛改造竣工,由普 通震动筛改为椭圆震动筛 。2008年7月大风机抽风 能力由9000m3/min提高至 9600m3/min,机头机尾密 封板由重锤式改为自由平

单辊破碎机2台, 水处理工程投产。1987

热矿震动筛2台, 年,将环冷机由卧式风机

环冷机2台, 改为轴流式,1998年日本

链板运输机2台, 援助项目环冷机余热回收

冷矿震动筛1台,

工程竣工投产。

水封刮板机2台,

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1

二

配料室

1

圆盘套筒

φ2000圆盘套筒

件

4

2

圆盘给料机

圆盘尺寸φ2000

台

4

3

电子皮带秤

B=800mm,L=2600mm,N=3.0kW

台

4

4

电子皮带秤

B=800mm,L=2600mm,N=3.0kW

台

1

可调速

5

电子皮带秤

B=650mm,L=2600mm,N=2.2kW

台

3

可调速

6

生石灰配消装置

台时产量5-25t/h

台

1

2

IS125-100-315型供水泵

Q=100m3/h,H=32m,N=15KW,n=1450r/min

台

1

套

2

可调速

7

仓壁振动器

CBZQ15,功率1.5kW

台

20

三

混料制粒系统

1

圆筒混合机

φ2800×10000(齿圈传动)

台

1

2

圆筒制粒机

φ3000×12000(齿圈传动)

台

1

3

手动单轨小车

SDX-3型Q=10t

台

4

4

手拉葫芦

SH10,H=8mQ=10t

台

4

5

手动单轨小车

SDX-3型Q=5t

台

2

6

手拉葫芦

SH5,H=8mQ=5t

台

2

三

烧结冷却室

1

步进式烧结机

有效烧结面积43.2m2

台

1

1)

台车

1800×2000×650mm

件

23

2)

翻车机

轨距1540mm

件

2

3)

回车道装置

回车小车轨距1150mm

件

1

4)

迁车机

轨距1540mm

件

1

5)

液压推车机

推力500KN

件

1

6)

铺料装置

件

1

7)

预热点火炉

高炉煤气点火,点火温度1050℃

件

1

8)

风箱装置

件

1

9)

集中润滑系统

件

1

10)

泵站

件

1

2

单辊破碎机

φ1500×2400mm

台

1

3

水封拉链机

B=240

台

1

4

电动葫芦

CD15-12D,Q=5t

台

1

5

助燃风机

9-19NO-7.1D

台

2

6

仓壁振动器

LZF-15

台

1

7

环式冷却机

有效冷却面积60m2

8

冷却风机

G4-73№16D

台

3

四

铺底料系统

***钢铁公司40m2步进式烧结机主要设备表

序号

设备名称

型号规格及技术性能

单位

数量

设备重量(t)

制造单位或图号

备注

单重

总重

一

燃料破碎系统

1

螺旋平板闸门

LPZ-50

个

1

2

仓壁振动器

LZF-15

台

2

3

四辊破碎机

φ900×700,产量16~18t/h

台

1

26

26

4

永磁除铁器

RCY-PⅡ60

台

1

5

电动葫芦

CD13-9D,Q=3t,H=9.0m

1

电动扇形闸门

DSZ-60B45

台

1

五

主除尘系统

1

扩大除尘器

处理风量300000m3/h

台

1

2

多管除尘器Leabharlann 处理风量300000m3/h

台

1

六

主抽风机房

1

烧结离心鼓风机

型号:SJ5000–0.85/0.685,风量5000m3/min(工况),全压16.5KPa,功率:2000KW,转速1450r/min。

台

1

九

整粒除尘系统

1

离心风机

Y4-68№12.5D

台

1

2

布袋除尘器

风量60000m3/h,过滤面积1200 m2。

台

1

十

配料除尘系统

1

离心风机

Y4-68№12.5D

台

1

2

布袋除尘器

风量65000m3/h,过滤面积1400 m2。

台

1

十一

给排水系统

1

IS125-100-250型供水泵

Q=100m3/h,H=20m,N=11KW,n=1450r/min

台

1

2

电动单梁桥式起重机

LD-A,LK=7.5m,Q=10t

台

1

七

成品整粒系统

1

振动筛

BTS1545,筛孔5mm

台

1

2

振动筛

TDSS2060,两级筛,筛孔10,20mm

台

1

八

机尾除尘系统

1

离心风机

Y4-73№20D

2

双旋风除尘器

处理风量165000m3/h

台

1

3

布袋除尘器

处理风量165000m3/h,过滤面积4000m2。