改良西门子法

改良西门子法多晶硅生产技术详解

近年来,多晶硅产业之所以迅猛发展,主要受益于改良西门子法技术的进步,具体技术主要体现在化学气相沉积反应器的不断创新,能适应不断扩大生产的需要;冷氢化工艺的发展,使生产过程物料循环回收利用系统进一步完善;系统得到进一步优化,生产体系物料的技术集成不断提高,使工厂能实现更大的生产规模,建设投资和生产成本不断降低。

瓦克公司在一篇50年发展多晶硅生产的纪念性文章中,总结出企业发展的两点关键经验:首先是得益于50多年CVD反应器技术不断进步和创新;其次是生产体系物料的技术集成、综合利用的逐步完善。

1)CVD技术CVD反应炉的生产技术不断创新,生产能力不断扩大,是西门子法生产多晶硅技术得以发展的最重要因素。

钟罩式棒状载体CVD反应器因发源于德国西门子公司而闻名,用于三氯氢硅还原反应的被称为三氯氢硅西门子技术,用于硅烷分解的被称为硅烷西门子技术。

早期德国西门子公司与Wacker公司合作,为西门子公司生产硅整流器研发多晶硅原料,使用硅粉和HCl合成三氯氢硅,提纯后再以氢还原三氯氢硅生成多晶硅,使用石英玻璃CVD反应器。

后期随着材料技术的进步和降本降耗的需要,逐渐发展到金属钟罩炉、不锈钢钟罩炉,还原炉里面的棒数也逐渐从1对棒、3对棒逐渐提升到36对棒以上的大型还原炉。

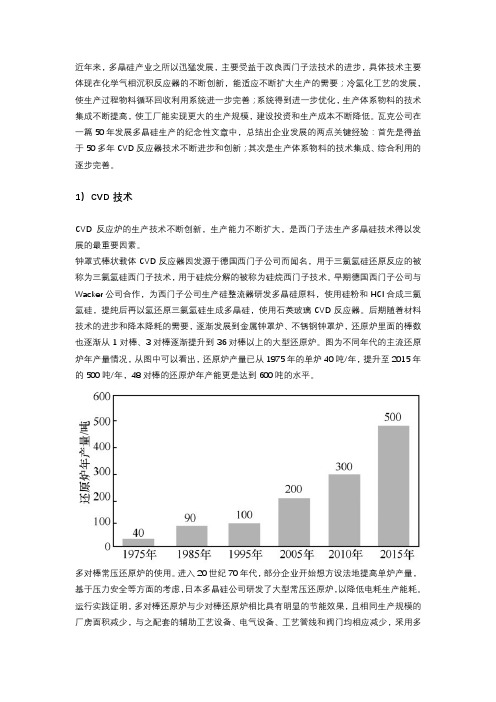

图为不同年代的主流还原炉年产量情况,从图中可以看出,还原炉产量已从1975年的单炉40吨/年,提升至2015年的500吨/年,48对棒的还原炉年产能更是达到600吨的水平。

多对棒常压还原炉的使用。

进入20世纪70年代,部分企业开始想方设法地提高单炉产量,基于压力安全等方面的考虑,日本多晶硅公司研发了大型常压还原炉,以降低电耗生产能耗。

运行实践证明,多对棒还原炉与少对棒还原炉相比具有明显的节能效果,且相同生产规模的厂房面积减少,与之配套的辅助工艺设备、电气设备、工艺管线和阀门均相应减少,采用多对棒还原炉可以降低建设投资,也可以减少操作人员数量。

其中以三菱公司为代表采用96根硅棒以上的大型常压还原炉为例,炉产量达到5吨/炉,使还原电耗水平由150~200kW·h/kg-Si降到约80kW·h/kg-Si,技术进步较明显。

改良西门子工艺及冷氢化工艺

太阳能是未来最清洁、平安和可靠的能源,兴旺国家正在把太阳能的开发利用作为能源革命主要内容长期规划,光伏产业正日益成为国际上继IT、微电子产业之后乂一爆炸式开展的行业。

本文从运用改进西门子工艺生产光伏材料一一多晶硅的过程中四氯化硅转化为三氯氢硅的环节对生产设备内部构件气体分布板进行改进,从而减小气体通过气体分布板时的压降,增加其进入反响器的速度,以实现提高其转化率和转化效率,节约公司本钱, 提高产品竞争力目标。

本篇论文首先介绍了研究课题的背景、研究的意义及口前的研究状况,然后简述了改进西门子生产工艺及氢化工艺在整个工艺流程中的作用,之后介绍了氢化车间的主要设备一一流化床反响器的主要工作原理及其主要内部构件,并为对四氯化硅转化为三氯氢硅的转化率和转化效率影响比拟大的构件一一气体分布板提出三个改进方案,并分别进行计算,通过比照选出最正确方案。

最后将改进后的气体分布板与改进前进行比照,对改进后的经济效益做出评估。

关键词:流化床反响器气体分布板转化率转化效率AbstractSolar energy is the most clean, safe and reliable energy of future, The developed countries are making long-term plan about the development and utilization of solar energy, which are the main contents of energy revolution ・ Pv industry is increasingly becoming international another explosive development industry since IT, microelectronic industry.This paper from the angle of using the Improved Siemens Craft of producting photovoltaic material ------------------------ to improve the internals gas distributing plates of the production equipment which was used for into four hydrogen chloride to silicon link trichloramine. Thus reduce pressure drop of gas through a gas distributing plates increase the speed of gas into reactor ・ In order to achieve the target of improve their efficiency of conversion conversion , to save the company cost and chance the competitiveness of 什ieir products ・This paper firstly introduces the background of the topic , the implications of the research and the current research status , then briefly introduce the Improved Siemens Craft production process and the role that hydrogenated process be in the whole process ・ then introduce the main equipment of hydrogenated workshop , The fluidized bed reactor and its main principle and the main internal components ・ Then puting forward the improvement plan for the gas distribution board, as it has more influence in conversion and efficiency of conversion of four chlorinated silicon into hydrogen silicone. To assess the economic benefit after improving・Keywords: Fluidized Bed Reactor Gas Distributing Plates Conversion Efficiency of conversion第一章绪论 (1)1・1课题研究背景 (1)1・2课题研究的意义 (2)1.3关于气体分布板的研究现状 (2)1・4本课题研究方法介绍 (2)1・5课题的研究内容及根本思路 (3)第二章改进西门子工艺及冷氢化工艺 (4)2.1改进西门子法 (4)2・1・1改进西门子法简介 (4)2.1・2改进西门子法相对于传统西门子法的优点 (5)2.2冷氢化工艺 (6)2・2・1冷氢化工艺简介 (6)2.2. 2冷氢化工艺相比于其他氢化工艺的优缺点 (6)第三章流化床反响器 (7)3.1流化床反响器简介 (7)3.2流化床反响器的分类 (8)3.3典型流化床反响器结构介绍 (8)3.4流化床内部构件一一气体分布板 (9)3.4. 1气体分布板需满足的根本要求 (9)3.4.2气体分布板的作用 (9)3.4.3气体分布板的分类 (9)第四章分布板的设计改进 (11)4.1原气体分布板装置的情况 (11)4.1.1气体分布板的结构 (11)4. 1.2原工艺条件 (13)4. 1. 3原分布板在上述工艺条件下的阻力降计•算 (13)4. 1. 4气体通过分布板时速度的计算 (13)4. 1. 5气速和压力降的计算结果 (13)4. 2根据原工艺条件计算流化速度 (14)4.2.1流化速度的计算 (14)4. 2. 2由于气体流速可能引起的非正常流化现象 (16)4. 3临界开孔率 (16)4.4改进方案设计 (16)第五章改进方案评价及改进后经济效益评估 (22)5.1改进方案评价 (22)5.2改进后经济效益评估 (23)第六章总结 (27)6.1收获 (27)6.2问题 (27)谢辞 (28)参考文献 (29)第一章绪论1 • 1课题研究背景太阳能是未来最清洁、平安和可靠的能源,兴旺国家正在把太阳能的开发利用作为能源革命主要内容长期规划,光伏产业正日益成为国际上继IT、微电子产业之后乂一爆炸式开展的行业。

改良西门子法生产多晶硅工艺流程

改良西门子法生产多晶硅工艺流程1. 氢气制备与净化工序在电解槽内经电解脱盐水制得氢气。

电解制得的氢气经过冷却、分离液体后,进入除氧器,在催化剂的作用下,氢气中的微量氧气与氢气反应生成水而被除去。

除氧后的氢气通过一组吸附干燥器而被干燥。

净化干燥后的氢气送入氢气贮罐,然后送往氯化氢合成、三氯氢硅氢还原、四氯化硅氢化工序。

电解制得的氧气经冷却、分离液体后,送入氧气贮罐。

出氧气贮罐的氧气送去装瓶。

气液分离器排放废吸附剂,氢气脱氧器有废脱氧催化剂排放,干燥器有废吸附剂排放,均由供货商回收再利用。

2. 氯化氢合成工序从氢气制备与净化工序来的氢气和从合成气干法分离工序返回的循环氢气分别进入本工序氢气缓冲罐并在罐内混合。

出氢气缓冲罐的氢气引入氯化氢合成炉底部的燃烧枪。

从液氯汽化工序来的氯气经氯气缓冲罐,也引入氯化氢合成炉的底部的燃烧枪。

氢气与氯气的混合气体在燃烧枪出口被点燃,经燃烧反应生成氯化氢气体。

出合成炉的氯化氢气体流经空气冷却器、水冷却器、深冷却器、雾沫分离器后,被送往三氯氢硅合成工序。

为保证安全,本装置设置有一套主要由两台氯化氢降膜吸收器和两套盐酸循环槽、盐酸循环泵组成的氯化氢气体吸收系统,可用水吸收因装置负荷调整或紧急泄放而排出的氯化氢气体。

该系统保持连续运转,可随时接收并吸收装置排出的氯化氢气体。

为保证安全,本工序设置一套主要由废气处理塔、碱液循环槽、碱液循环泵和碱液循环冷却器组成的含氯废气处理系统。

必要时,氯气缓冲罐及管道内的氯气可以送入废气处理塔内,用氢氧化钠水溶液洗涤除去。

该废气处理系统保持连续运转,以保证可以随时接收并处理含氯气体。

3. 三氯氢硅合成工序原料硅粉经吊运,通过硅粉下料斗而被卸入硅粉接收料斗。

硅粉从接收料斗放入下方的中间料斗,经用热氯化氢气置换料斗内的气体并升压至与下方料斗压力平衡后,硅粉被放入下方的硅粉供应料斗。

供应料斗内的硅粉用安装于料斗底部的星型供料机送入三氯氢硅合成炉进料管。

多晶硅的三大生产工艺之比较

多晶硅的三大生产工艺之比较1.多晶硅的生产工艺:从西门子法到改良西门子法从西门子法到改良西门子法的演进是一个从开环到闭环的过程。

1955年,德国西门子开发出以氢气(H2)还原高纯度三氯氢硅(SiHCl3),在加热到1100℃左右的硅芯(也称“硅棒”)上沉积多晶硅的生产工艺;1957年,这种多晶硅生产工艺开始应用于工业化生产,被外界称为“西门子法”。

由于西门子法生产多晶硅存在转化率低,副产品排放污染严重(例如四氯化硅SiCl4)的主要问题,升级版的改良西门子法被有针对性地推出。

改良西门子法即在西门子法的基础上增加了尾气回收和四氯化硅氢化工艺,实现了生产过程的闭路循环,既可以避免剧毒副产品直接排放污染环境,又实现了原料的循环利用、大大降低了生产成本(针对单次转化率低)。

因此,改良西门子法又被称为“闭环西门子法”。

改良西门子法一直是多晶硅生产最主要的工艺方法,目前全世界有超过85%的多晶硅是采用改良西门子法生产的。

过去很长一段时间改良西门子法主要用来生产半导体行业电子级多晶硅(纯度在99.9999999%~99.999999999%,即9N~11N的多晶硅);光伏市场兴起之后,太阳能级多晶硅(对纯度的要求低于电子级)的产量迅速上升并大大超过了电子级多晶硅,改良西门法也成为太阳能级多晶硅最主要的生产方法。

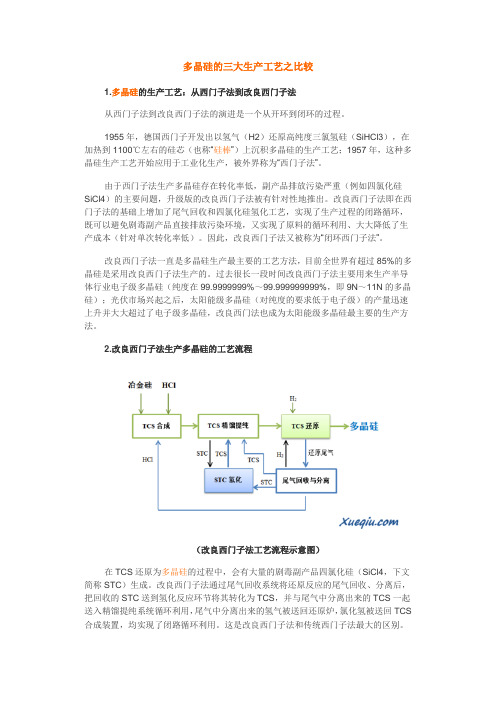

2.改良西门子法生产多晶硅的工艺流程(改良西门子法工艺流程示意图)在TCS还原为多晶硅的过程中,会有大量的剧毒副产品四氯化硅(SiCl4,下文简称STC)生成。

改良西门子法通过尾气回收系统将还原反应的尾气回收、分离后,把回收的STC送到氢化反应环节将其转化为TCS,并与尾气中分离出来的TCS一起送入精馏提纯系统循环利用,尾气中分离出来的氢气被送回还原炉,氯化氢被送回TCS 合成装置,均实现了闭路循环利用。

这是改良西门子法和传统西门子法最大的区别。

CVD还原反应(将高纯度TCS还原为高纯度多晶硅)是改良西门子法多晶硅生产工艺中能耗最高和最关键的一个环节,CVD工艺的改良是多晶硅生产成本下降的一项重要驱动力。

太阳能级多晶硅生产工艺介绍

流化床法是美国 Boeing 公司研发的多晶硅生产工艺,该方法主要采用硅籽作为 沉积体,再将其与卤硅烷进行反应,进而制造多晶硅。流化床法制造多晶硅需要 用到流化床反应器,具体反应过程如下:将 SiHCl3 和 H2 由底部注入到反应装 置中,在经过加热区和反应区后,可以和装置顶部的硅晶体进行反应,反应条件 需要处在高温环境,同时在气相沉积的作用下,硅晶体将会不断增多,最终可以 形成多晶硅产物。该方法与西门子法相比主要具有以下优势:第一,可以进行连

加的节能,能耗大约在 40kW·h/kg 左右。然而,该方法存在着一定的安全问题, 这是由硅烷的特性决定的,硅烷是一种易燃、易爆的气体,这极大地增加了硅烷 的保存难度,在日常生产过程中不易于管理。产品和晶种相对容易受到污染,存 在超细硅粉问题,工艺和设备成熟度较低。

3. 冶金法

冶金法制备多晶硅主要分为两个步骤:第一,需要采用真空蒸馏、定向凝固等方 式对工业硅进行提纯,去除工业硅中的杂质,使其纯度达到要求。第二,通过等 离子炉清除 C、B 等元素,得到更加纯净的硅元素。通过这种方式制备的多晶硅 具有 P-极性,并且电阻系数较小,因而具有较高的光电转化效果。日本 Kawasaki Steel 企业采用的就是这种制造方式,可以有效地对工业硅进行提纯。此外,上 述方法还可以进行优化,优化过程主要用到了湿法精炼极性处理。通过这种方式 可以对多晶硅进一步进行精炼,与未使用该方法相比,可以将太阳能电池的工作 效率提升到 15%左右。由此可见,多晶硅的纯度非常的重要,通过提高多晶硅 的纯度可以极大地改变多晶硅的物理特性,能够在很大程度上提高太阳能电池的 工作效率。

6. 电解法

电解法采用电解硅酸盐的方式得到纯度较高的硅,在电解装置中,以 C 作为阳 极,反应温度控制在 1000℃,在经过一段时间的电解反应后,Si 单质将会在阴 极上附着,阳极生成 CO2 气体。电解反应对电极材料的要求较高,这是因为在 电解反应中,尤其是温度较高的反应条件下,电极极易发生腐蚀,进而将新的杂 质引入反应体系中,如 B、P 等,对硅的纯度造成影响。以 CaCl2 作为熔盐电解 为例,使用石墨作为阳极,阴极采用特制材料。电解完成后,需要将阴极置于真

改良西门子法制备高纯多晶硅料

主讲人:廖卫兵教授 单 位:新余高等专科校

纲要

硅的化学提纯 高纯多晶硅硅料主要生产方法 改良西门子法 改良西门子法的关键技术

1.1 硅的化学提纯

对于太阳电池,多晶硅的纯度一般要求在6N (99.9999%)以上。到目前为止,都是利用 化学提纯技术,将冶金级硅(95%—99%)进 一步提纯,得到高纯多晶硅。

所谓硅的化学提纯是将硅用化学方法转化为中 间化合物,再将中间化合物提纯至所需的纯度, 然后再还原成高纯硅。

1.1 硅的化学提纯

硅的化学提纯主要包括三个步骤:

1

中间化合物的 形成。

2

中间化合物的 分离和提纯。

3

中间化合物被 还原或被分解 成高纯硅。

1.2 高纯多晶硅硅料主要生产方法

根据中间化合物的不同,化学提纯多晶硅可分为不同的 技术路线。目前,在工业中广泛应用的技术主要有:

三氯氢硅氢还原法 (西门子法)

硅烷热分解法

四氯化硅氢还原法

经过化学提纯得到的高

纯多晶硅的基硼浓度应 小于0.05ppba,基磷 浓度小于0.15ppba, 碳浓度小于0.1ppma, 金属杂质浓度小于 1.0ppba。

1.3 改良西门子法

三氯氢硅氢还原法于1954年由西门子公司研究成功, 因此又称为西门子法,是广泛采用的高纯多晶硅制备 技术,国际上生产高纯多晶硅的主要大公司都采用该 技术,包括瓦克、海姆洛克和德山。

对环境不产生污染(三氯氢硅和四氯化硅均有腐蚀性)。

知识回顾 Knowledge Review

祝您成功!

改良西门子法——为闭环式三氯氢硅氢还原法。在西门 子法工艺的基础上,通过增加还原尾气干法回收系统, 四氯化硅氢化工艺,实现了闭路循环。改良西门子法包 括5个主要环节:三氯氢硅合成,三氯氢硅精馏提纯, 三氯氢硅的氢还原,尾气的回收和四氯化硅的氢化分离;

我国改良西门子法多晶硅生产的发展现状

我国改良西门子法的发展现状在能耗方面,我国先进的企业已经达到生产每千克多晶硅综合耗电60~80kW·h/kg的世界先进指标,摘掉了多晶硅生产“高能耗”的帽子。

企业通过技术引进和自主创新,以成熟运行的氢化技术解决副产物处理问题,实现了物料的循环利用,环保排放达标。

在规模化经营方面,江苏中能、新特能源、洛阳中硅、大全新能源、亚洲硅业、四川永祥等多个企业产能已达万吨以上;在成本方面,大全新能源已经控制在10美元/千克以下,预计新建生产线生产成本可实现8美元/千克的世界先进水平。

1)多晶硅还原技术与装备多年来,我国高度重视沉积技术的发展,早在20世纪80年代,原中国有色金属工业总公司曾组织北京有色冶金设计研究总院与峨嵋半导体材料厂共同研究大型还原技术,首先突破了导热油循环冷却技术,为开发大型节能还原炉创造了条件。

随后,多晶硅产品直径达120mm的6对棒还原炉投产,进而导热油循环冷却技术与大型节能还原炉配套投产,使多晶硅产品的能耗大幅度降低,继而又对9对棒进行研究。

洛阳中硅在此基础上,于2004年成功研制出12对棒还原炉,单炉产量1200kg,年产量36吨,技术成功用于300t/a多晶硅项目中,是当时我国较为先进的还原炉。

2005年,国家“863”项目支持的“24对棒节能型多晶硅还原炉成套装置研究”于2007年研制成功,该还原炉硅芯长2m,最大硅棒直径大于150mm,单炉产量达到4吨以上,每台炉年产能力可达80~100吨,该技术成功用于1000t/a 和2000t/a多晶硅产业化项目中。

峨嵋半导体材料厂于2007年3月成功研究出了18对棒多晶硅还原炉,根据当时报道,该还原炉经过100多个小时运行,成功产出直径为85mm、重量为764.9kg的多晶硅,这是国内首台成功运行的18对棒多晶硅还原炉。

此后,国家“十一五”“十二五”支撑计划又相继支持加压24对棒节能型多晶硅还原炉成套装置,36对棒、48对棒还原炉的研究,24对棒还原炉硅芯长2.8m,最大硅棒直径大于200mm,单炉产量达到6吨以上,形成了具有中国特色的技术体系,达到了世界先进水平。

1改良西门子法是目前主流的生产方式总

1、改良西门子法是目前主流的生产方法多晶硅是由硅纯度较低的冶金级硅提炼而来,由于各多晶硅生产工厂所用主辅原料不尽相同,因此生产工艺技术不同;进而对应的多晶硅产品技术经济指标、产品质量指标、用途、产品检测方法、过程安全等方面也存在差异,各有技术特点和技术秘密,总的来说,目前国际上多晶硅生产主要的传统工艺有:改良西门子法、硅烷法和流化床法。

改良西门子法是目前主流的生产方法,采用此方法生产的多晶硅约占多晶硅全球总产量的85%。

但这种提炼技术的核心工艺仅仅掌握在美、德、日等7家主要硅料厂商手中。

这些公司的产品占全球多晶硅总产量的90%,它们形成的企业联盟实行技术封锁,严禁技术转让。

短期内产业化技术垄断封锁的局面不会改变。

在未来15-20年内,采用改良西门子法工艺投产多晶硅的资金将超过1,000亿美元,太阳能级多晶硅的生产将仍然以改良西门子法为主,改良西门子法依然是目前生产多晶硅最为成熟、最可靠、投产速度最快的工艺,与其他类型的生产工艺处于长期的竞争状态,很难相互取代。

尤其对于中国的企业,由于技术来源的局限性,选择改良西门子法仍然是最现实的作法。

在目前高利润的状况下,发展多晶硅工艺有一个良好的机遇,如何改善工艺、降低单位能耗是我国多晶硅企业未来所面临的挑战。

2、西门子改良法生产工艺如下:这种方法的优点是节能降耗显著、成本低、质量好、采用综合利用技术,对环境不产生污染,具有明显的竞争优势。

改良西门子工艺法生产多晶硅所用设备主要有:氯化氢合成炉,三氯氢硅沸腾床加压合成炉,三氯氢硅水解凝胶处理系统,三氯氢硅粗馏、精馏塔提纯系统,硅芯炉,节电还原炉,磷检炉,硅棒切断机,腐蚀、清洗、干燥、包装系统装置,还原尾气干法回收装置;其他包括分析、检测仪器,控制仪表,热能转换站,压缩空气站,循环水站,变配电站,净化厂房等。

(1)石英砂在电弧炉中冶炼提纯到98%并生成工业硅,其化学反应SiO2+C→Si+CO2↑(2)为了满足高纯度的需要,必须进一步提纯。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

改良西门子法

改良西门子法多晶硅生产的西门子工艺,其原理就是在1100℃左右的高纯硅芯上用高纯氢还原高纯三氯氢硅,生成多晶硅沉积在硅芯上。

改良西门子工艺是在传统的西门子工艺的基础上,同时具备节能、降耗、回收利用生产过程中伴随产生的大量H2、HCI、SiCI4等副产物以及大量副产热能的配套工艺。

目前世界上绝大部分厂家均采用改良西门子法生产多晶硅。

生产方法:

多晶硅是由硅纯度较低的冶金级硅提炼而来,由于各多晶硅生产工厂所用主辅原料不尽相同,因此生产工艺技术不同;进而对应的多晶硅产品技术经济指标、产品质量指标、用途、产品检测方法、过程安全等方面也存在差异,各有技术特点和技术秘密,总的来说,目前国际上多晶硅生产主要的传统工艺有:改良西门子法、硅烷法和流化床法。

改良西门子法是目前主流的生产方法,采用此方法生产的多晶硅约占多晶硅全球总产量的85%。

但这种提炼技术的核心工艺仅仅掌握在美、德、日等7家主要硅料厂商手中。

这些公司的产品占全球多晶硅总产量的90%,它们形成的企业联盟实行技术封锁,严禁技术转让。

短期内产业化技术垄断封锁的局面不会改变。

在未来15-20年内,采用改良西门子法工艺投产多晶硅的资金将超过1,000亿美元,太阳能级多晶硅的生产将仍然以改良西门子法为主,改良西门子法依然是目前生产多晶硅最为成熟、最可靠、投产速度最快的工艺,与其他类型的生产工艺处于长期的竞争状态,很难相互取代。

尤其对于中国的企业,由于技术来源的局限性,选择改良西门子法仍然是最现实的作法。

在目前高利润的状况下,发展多晶硅工艺有一个良好的机遇,如何改善工艺、降低单位能耗是我国多晶硅企业未来所面临的挑战。

生产工艺:

这种方法的优点是节能降耗显著、成本低、质量好、采用综合利用技术,对环境不产生污染,具有明显的竞争优势。

改良西门子工艺法生产多晶硅所用设备主要有:氯化氢合成炉,三氯氢硅沸腾床加压合成炉,三氯氢硅水解凝胶处理系统,三氯氢硅粗馏、精馏塔提纯系统,硅芯炉,节电还原炉,磷检炉,硅棒切断机,腐蚀、清洗、干燥、包装系统装置,还原尾气干法回收装置;其他包括分析、检测仪器,控制仪表,热能转换站,压缩空气站,循环水站,变配电站,净化厂房等。

(1)石英砂在电弧炉中冶炼提纯到98%并生成工业硅,

其化学反应SiO2+C→Si+CO2↑

(2)为了满足高纯度的需要,必须进一步提纯。

把工业硅粉碎并用无水氯化氢(HCl)

与之反应在一个流化床反应器中,生成拟溶解的三氯氢硅(SiHCl3)。

其化学反应Si+HCl→SiHCl3+H2↑

反应温度为300度,该反应是放热的。

同时形成气态混合物(Н2,НСl,SiНСl3,SiCl4,Si)。

(3)第二步骤中产生的气态混合物还需要进一步提纯,需要分解:过滤硅粉,冷凝

SiНСl3,SiCl4,而气态Н2,НСl返回到反应中或排放到大气中。

然后分解冷凝物

SiНСl3,SiCl4,净化三氯氢硅(多级精馏)。

(4)净化后的三氯氢硅采用高温还原工艺,以高纯的SiHCl3在H2气氛中还原沉积而生成多晶硅。

其化学反应SiHCl3+H2→Si+HCl。

多晶硅的反应容器为密封的,用电加热硅池硅棒(直径5-10毫米,长度1.5-2米,数量80根),在1050-1100度在棒上生长多晶硅,直径可达到150-200毫米。

这样大约三分之一的三氯氢硅发生反应,并生成多晶硅。

剩余部分同

Н2,НСl,SiНС13,SiCl4从反应容器中分离。

这些混合物进行低温分离,或再利用,或返回到整个反应中。

气态混合物的分离是复杂的、耗能量大的,从某种程度上决定了多晶硅的成本和该工艺的竞争力。

在西门子改良法生产工艺中,一些关键技术我国还没有掌握,在提炼过程中70%以上的多晶硅都通过氯气排放了,不仅提炼成本高,而且环境污染非常严重。

优点:

1)节能:

由于改良西门子法采用多对棒、大直径还原炉,可有效降低还原炉消耗的电能;

2)降低物耗:改良西门子法对还原尾气进行了有效的回收。

所谓还原尾气:是指从还原炉中排放出来的,经反应后的混合气体。

改良西门子法将尾气中的各种组分全部进行回收利用,这样就可以大大低降低原料的消耗。

3)减少污染:由于改良西门子法是一个闭路循环系统,多晶硅生产中的各种物

料得到充分的利用,排出的废料极少,相对传统西门子法而言,污染得到了控制,保护了环境。

改良西门子法属于欧美淘汰的旧技术,相对国外最先进的硅烷法成本较高,而且能耗高,污染重。

是国内多晶硅企业一般采用的方法。