PPK,Cpk,SPC控制图,直方图自动计算

SPC 图形计算公式

SPC 圖形計算公式1. 直方圖( Histogram) (2)2. 制程能力管制圖( Process Capability Chart) (2)3. 單一觀測值的管制圖(Individual Chart) (3)4. 樣本測定值平均值與全距管制圖(X-bar R Chart) (3)5. 平均值與標準差管制圖(X-bar S Chart) (5)6. 中位數與全距管制圖(X~R Chart) (6)7. 個別值與移動全距管制圖( X- Rm Chart) (8)8. 不良率管制圖(P Chart) (9)9. 不良數管制圖(Pn Chart) (9)10. 缺點數管制圖(C Chart) (10)11. 單位缺點數管制圖(U Chart) (10)1. 直方圖 ( Histogram)設分析個數爲 n(1,,n X X ), 公稱值 Nom, 上公差 Upt, 下公差 Lowt. 求出最大值maxValue, 最小值minValue; 組數; 組距: distOfcolumns =max min Value Valuecolumns-;平均值: X =1nii Xn=∑ ;標準差: σ=)1n ≠ 或)1n = ;()x ƒ=212x X e⎛⎫--* ⎪σ⎝⎭;上限: USL = Nom + Upt ; 下限: LSL = Nom + Lowt ; 中心線: CL = X ;±3sigma 線: ±3S = 3X ±*σ; Scpk = SD = σ ;PP = CP = 6USL LSL-*σ ;PPK =CPK =,3*3*USL X X LSL Min σ⎛⎫-- ⎪⎝⎭;2. 制程能力管制圖 ( Process Capability Chart)設分析個數爲 n(1,,n X X ), 公稱值 Nom, 上公差 Upt, 下公差 Lowt.平均值: X =1nii Xn=∑ ;標準差: σ=)1n ≠ 或)1n = ;()x ƒ=212x X e⎛⎫--* ⎪σ⎝⎭;上限: USL = Nom + Upt ; 下限: LSL = Nom + Lowt ; 中心線: CL = X ;±3sigma 線: ±3S = 3X ±*σ; ±4sigma 線: ±4S = 4*X ±σ; ±6sigma 線: ±6S = 6*X ±σ; Scpk = SD = σ ; PP = CP =6USL LSL-*σ;PPK =CPK = ,3*3*USL X X LSL Min σ⎛⎫-- ⎪⎝⎭ ;3. 單一觀測值的管制圖 (Individual Chart)設分析個數爲 n(1,,n X X ), 公稱值 Nom, 上公差 Upt, 下公差 Lowt. 求出最大值maxValue, 最小值minValue;平均值: X =1nii Xn=∑ ;標準差: σ=)1n ≠ 或)1n = ;上限: USL = Nom + Upt ;下限: LSL = Nom + Lowt ; Scpk = Std.Dev = σ; CPK = PPK= (),3*3*X Nom Lowt Nom Upt X Min σσ⎛⎫-++- ⎪ ⎪⎝⎭; CP = PP =6Upt Lowt-*σ;4. 樣本測定值平均值與全距管制圖 (X-bar R Chart)設分析個數爲 n(1,,n X X ), 每組測定值爲N. 公稱值 Nom, 上公差 Upt, 下公差 Lowt.組數(樣本數): TotalNum =n N; 記Xbar 圖的資料爲()1TotalNum x x ,每組資料爲()1i iN x x , R 圖的資料爲()1TotalNum R R , 以下爲計算方法:(1) 計算每組的平均值()1TotalNum x x 及全距()1TotalNum R R :每組的平均值 i x =1Nijj xN=∑ ;全距 i R = ()()11i iN i iN Max x x Min x x - ; (2) 計算Xbar 圖和R 圖的CL, UCL, LCL 值:XCL = x =1TotalNumii x TotalNum=∑RCL = R =1TotalNumii R TotalNum=∑XUCL = 2XCL RCL A +* XLCL = 2XCL RCL A -* RUCL = 4RCL D * RLCL = 3RCL D *(3) 計算σ, stDev, PPK, PP, Scpk, CPK, CP 值:σ =)1n ≠ 或)1n =stDev = σ ( 根據輸入的數據計算出的sigma 值)PPK = (),3*3*XCL Nom Lowt Nom Upt XCL Min σσ-+⎛⎫+- ⎪⎝⎭PP = 6*Upt Lowt σ-Scpk =2RCL d = 2Rd ( 根據2d 估算出的sigma 值) CPK = (),3*3*XCL Nom Lowt Nom Upt XCL Min Scpk Scpk -+⎛⎫+- ⎪⎝⎭CP = 6*Upt LowtScpk-5. 平均值與標準差管制圖 (X-bar S Chart)設分析個數爲 n(1,,n X X ), 每組測定值爲N. 公稱值 Nom, 上公差 Upt, 下公差 Lowt. 組數(樣本數): TotalNum =n N; 記Xbar 圖的資料爲()1TotalNum x x ,每組資料爲()1i iN x x , S 圖的資料爲()1TotalNum S S , 以下爲計算方法:(1) 計算每組的平均值()1TotalNum x x 及全距()1TotalNum S S :每組的平均值 i x =1Nijj xN =∑ ;全距 i S =)1N ≠ 或)1N =;(2) 計算Xbar 圖和S 圖的CL, UCL, LCL 值:XCL = x =1TotalNumii x TotalNum=∑SCL = S =1TotalNumii S TotalNum=∑XUCL = 3XCL SCL A +* XLCL = 3XCL SCL A -* SUCL = 4SCL B * SLCL = 3SCL B *(3) 計算σ, stDev, PPK, PP, Scpk, CPK, CP 值:σ=)1n ≠ 或)1n =stDev = σPPK = (),3*3*XCL Nom Lowt Nom Upt XCL Min σσ-+⎛⎫+- ⎪⎝⎭PP = 6*Upt Lowt σ-Scpk =4SCL C = 4SC CPK = (),3*3*XCL Nom Lowt Nom Upt XCL Min Scpk Scpk -+⎛⎫+- ⎪⎝⎭CP = 6*Upt Lowt Scpk-6. 中位數與全距管制圖 (X~R Chart)設分析個數爲 n(1,,n X X ), 每組測定值爲N. 公稱值 Nom, 上公差 Upt, 下公差 Lowt. 組數(樣本數): TotalNum =n N; 記 X 圖的資料爲 ()1TotalNum x x ,每組資料爲()1i iN x x , R 圖的資料爲()1TotalNum R R , 以下爲計算方法:(1) 計算每組的平均值 ()1TotalNum x x 及全距()1TotalNum R R :每組的中位數 ix : 先將該組資料()1i iN x x 進行排序(從小到大或從大到小均可, 程序中所用到的為從小到大排序), 若N 爲奇數則 i x =2N i x ; 若N 爲偶數則 ix = 1222N Nii x x ⎛⎫+ ⎪⎝⎭- ;全距 i R = ()()11i iN i iN Max x x Min x x - ; (2) 計算 x CL , xUCL , x LCL , R CL , R UCL , R LCL 值: [說明]: x μ有兩種計算方法. 當制程不穩定時, 使用 x R - 管制圖管制制程, 用 x 估計x μ值, R 估計x σ值, 計算出來的管制界限較用 x 及R 計算出來的好, 因為不會受極端值的影響. 以下將兩種算法都表示出來.方法一: (程序中所用到的方法即為此種方法)XCL = x μ = x =1TotalNumii x TotalNum =∑RCL = R =1TotalNumii R TotalNum=∑XUCL = 32XCL RCL m A +*XLCL = 32XCL RCL m A -* RUCL = 4RCL D * RLCL = 3RCL D * 方法二:XCL = x μ = x ;RCL = R; XUCL = 33XCL RCL m A +* XLCL = 33XCL RCL m A -* RUCL = 6RCL D * RLCL = 5RCL D *(3) 計算σ, stDev, PPK, PP, Scpk, CPK, CP 值:σ =)1n ≠ 或)1n =stDev = σPPK = (),3*3*XCL Nom Lowt Nom Upt XCL Min σσ-+⎛⎫+- ⎪⎝⎭PP = 6*Upt Lowt σ-Scpk =2RCL d = 2R d (當用 x 估算 x μ時) Scpk = m RCL d = mR d (當用 x 估算 xμ時) CPK = (),3*3*XCL Nom Lowt Nom Upt XCL Min Scpk Scpk -+⎛⎫+- ⎪⎝⎭CP =6*Upt Lowt Scpk-7. 個別值與移動全距管制圖 ( X- Rm Chart)設分析個數爲 n(1,,n X X ), 每組測定值爲 N(建議值爲2). 公稱值 Nom, 上公差 Upt, 下公差 Lowt.X 圖的組數(樣本數): n ; m R 圖的組數: n-N+1 ;記X 圖的資料爲 ()1n x x , 每組資料爲 ()1i i N x x +- , m R 圖的資料爲()11n N R R -+ , 以下爲計算方法:(1) 計算m R 圖的移動全距()11n N R R -+ :移動全距 i R = ()()11i i N i i N Max x x Min x x +-+-- ; (2) 計算X 圖和m R 圖的CL, UCL, LCL 值: XCL = x =1nii xn=∑RCL = R =111n N ii R n N -+=-+∑XUCL = 2XCL RCL E +* XLCL = 2XCL RCL E -* RUCL = 4RCL D * RLCL = 3RCL D *(3) 計算σ, stDev, PPK, PP, Scpk, CPK, CP 值:σ =)1n ≠ 或)1n =stDev = σPPK = (),3*3*XCL Nom Lowt Nom Upt XCL Min σσ-+⎛⎫+- ⎪⎝⎭PP = 6*Upt Lowt σ-Scpk =2RCL d = 2RdCPK = (),3*3*XCL Nom Lowt Nom Upt XCL Min Scpk Scpk -+⎛⎫+- ⎪⎝⎭CP = 6*Upt Lowt Scpk-8. 不良率管制圖(P Chart )設分析個數位n ,每組的樣本大小1,,n X X ,每組的不良數1,,n Pn Pn ,若每組樣本大小相等則記為N.每組的不良率為:()iii Pn P X =樣本大小不相等 或 i i Pn P N =(樣本大小相等)平均不良率為: 11()nii nii PnP X===∑∑樣本大小不相等或 1()ni i PP n==∑樣本大小相等1.當樣本不大小相等時,每一個樣本的管制界限也不相等。

SPC、Cpk、Ppk简介

中位数 ˜x

一 SPC 基本概念

中心线 (Central Line) 过程均值 (Process Average) 链(Run)

控制图上的一条线,代表所给数据平均值。 一个特定过程特性的测量值分布的位置即为 过程均值,通常用 X 来表示。 控制图上一系列连续上升或下降,或在中心 线之上或之下的点。它是分析是否存在造成 变差的特殊原因的依据。

一 SPC 基本概念

2、什么是过程

过程:通过利用资源,将输入转化为输出的一项活动.

所有的工作都是过程,过程的输入和输出可能包括设备、原料、

动力、信息和财力资源或更多……通常一个过程的输出就是下一 个过程的输入.

人 设备 材料

方法 我们的工作方式/资源 的融合/控制方法

产品/服务

环境 输入

过程/系 统

关联图用于将关 系纷繁复杂的因 素按原因-结果或 目的-手段等目的 有逻辑地连接起 来的一种图形方 法。

精密度差

系统误差大 偶然误差大

1.3 六点说明

Ⅰ、SPC不是最终目标,最终目标是对 SPC的理解即:持续改进 Ⅱ、在进行SPC之前,首先要对收集数据 的测量系统进行了解 即需进行MSA Ⅲ、SPC的基本概念适用于任何领域,可 以是现场也可以是管理领域。即:机械加 工或工作差错,物料管理等

Ⅳ、SPC应用于过程控制和零件的缺 陷预防,而不仅仅是零件,更主要的 是过程 Ⅴ、只有通过实际应用,才能真正理解SPC Ⅵ、本参考手册为我们提供应用统计方 法的第一步,还有其它许多适合不同情 况的方法,盲目使用这些方法是不恰当 的。

分布宽度 (Spread)

用于代表标准差的希腊字母 过程输出的分布宽度或从过程中统计抽样值(例 如:子组均值)的分布宽度的量度,用希腊字母σ 或字母s(用于样本标准差)表示。

SPC、Cpk、Ppk简介

影响。

x(或x、R、S等)

控制上线UCL

控制中线CL

控制下线LCL

0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18

样本号(或时间)

控制图的构造

1 以随时间推移而变动着的样品号为横坐标,以质量特性 值或其统计量为纵坐标的平面坐

3. 最后,再针对找出的主要原因制定对策表,采取具体措 施,加以解决。

由上所述可知,“两图一表”(排列图、因果图和对 策表)是前后相互关联的,三者必须前后呼应,配合使 用。

调查表、检查表

1.检查表的作用 用来检查有关项目的表格,一是收集数

据比较容易,二是数据使用处理起来也比 较容易,因此检查表成了非常有用的数据 记录工具。

因果图

• 因果图又叫“石川馨图”,也称为鱼刺图、特性要因图 等。它是利用“头脑风暴法”,集思广益,寻找影响质 量、时间、成本等问题的潜在因素,然后用图形形式来 表示的一种十分有用的方法,它揭示的的是质量特性波 动与潜在原因的关系。

• 因果图有三个显著的特征: 1. 是对所观察的效应或考察的现象有影响的原因 的直 观的表示; 2. 这些可能的原因的内在关系被清晰地显示出来; 3.内在关系一般是定性的和假定的。

质量培训

SPC简介&CpPp

——质保部内部交流

目录

一.spc概述 二.spc包括的内容 三.质量管理7个工具图 四.控制图 五.Cpk

一、spc概述

1. 什么是SPC • SPC是英文Statistical Process Control的字首简称,即统计过程控制。

SPC就是应用统计技术对过程中的各个阶段进行监控,从而达到改 进与保证质量的目的。SPC强调全过程的预防。 • SPC给企业各类人员都带来好处。对于生产第一线的操作者,可用 SPC方法改进他们的工作,对于管理干部,可用SPC方法消除在生 产部门与质量管理部门间的传统的矛盾,对于领导干部,可用SPC 方法控制产品质量,减少返工与浪费,提高生产率,最终可增加上 缴利税。 • SPC的特点是:(1)SPC是全系统的,全过程的,要求全员参加, 人人有责。这点与全面质量管理的精神完全一致。(2) SPC强调用科 学方法(主要是统计技术,尤其是控制图理论)来保证全过程的预防。 (3)SPC不仅用于生产过程,而且可用于服务过程和一切管理过程。

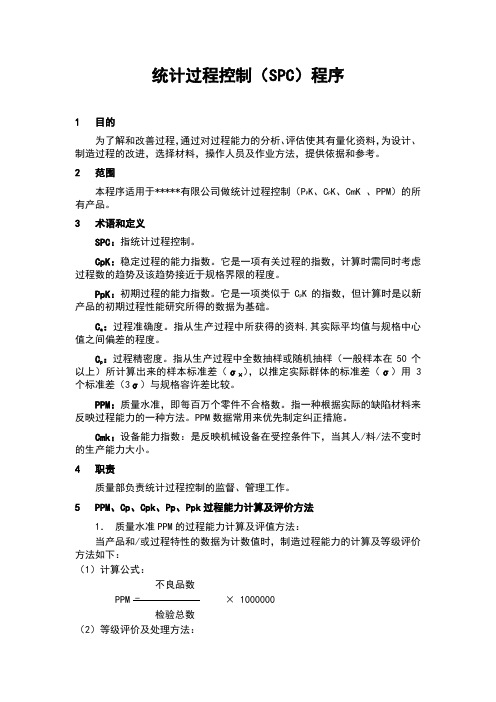

统计过程控制(SPC)程序

统计过程控制(SPC)程序1 目的为了解和改善过程,通过对过程能力的分析、评估使其有量化资料,为设计、制造过程的改进,选择材料,操作人员及作业方法,提供依据和参考。

2 范围本程序适用于*****有限公司做统计过程控制(PP K、CPK、CmK 、PPM)的所有产品。

3 术语和定义SPC:指统计过程控制。

CpK:稳定过程的能力指数。

它是一项有关过程的指数,计算时需同时考虑过程数的趋势及该趋势接近于规格界限的程度。

PpK:初期过程的能力指数。

它是一项类似于CPK的指数,但计算时是以新产品的初期过程性能研究所得的数据为基础。

Ca:过程准确度。

指从生产过程中所获得的资料,其实际平均值与规格中心值之间偏差的程度。

Cp:过程精密度。

指从生产过程中全数抽样或随机抽样(一般样本在50个以上)所计算出来的样本标准差(σ×),以推定实际群体的标准差(σ)用3个标准差(3σ)与规格容许差比较。

PPM:质量水准,即每百万个零件不合格数。

指一种根据实际的缺陷材料来反映过程能力的一种方法。

PPM数据常用来优先制定纠正措施。

Cmk:设备能力指数:是反映机械设备在受控条件下,当其人/料/法不变时的生产能力大小。

4 职责质量部负责统计过程控制的监督、管理工作。

5 PPM、Cp、Cpk、Pp、Ppk过程能力计算及评价方法1.质量水准PPM的过程能力计算及评值方法:当产品和/或过程特性的数据为计数值时,制造过程能力的计算及等级评价方法如下:(1)计算公式:不良品数PPM = × 1000000检验总数(2)等级评价及处理方法:2.稳定过程的能力指数Cp、Cpk计算及评价方法:(1)计算公式:A)Ca = (x-U) / (T / 2)×100%注: U = 规格中心值T = 公差 = SU - SL = 规格上限值–规格下限值σ= 产品和/或过程特性之数据分配的群体标准差的估计值x = 产品和/或过程特性之数据分配的平均值B)Cp = T / 6σ(当产品和/或过程特性为双边规格时)或CPU(上稳定过程的能力指数)= (SU-x)/ 3σ(当产品和/或过程特性为单边规格时)CPL(下稳定过程的能力指数)= (x-SL)/ 3σ(当产品和/或过程特性为单边规格时)Z1 = 3Cp(1+Ca)……根据Z1数值查常(正)态分配表得P1%;Z2 = 3Cp(1-Ca)……根据Z2数值查常(正)态分配表得P2%不合格率P% = P1% + P2%注:σ = R / d2( R 为全距之平均值,d2为系数,与抽样的样本大小n有关,当n = 4时,d2 = 2.059;当n = 5时,d2= 2.3267)C)Cpk = (1-∣Ca∣)× Cp当Ca = 0时,Cpk = Cp。

【SPC控制图 计算公式 】 SPC控制图的计算公式有哪些?

SPC控制图的计算公式有哪些?导语:SPC控制图是对过程质量加以测定、记录从而进行控制管理的一种用科学方法设计的图。

问世数十年来,SPC控制图在众多现代化工厂中得到了普遍应用,通过其计算公式,凭借其强大的分析功能,为工厂带来丰厚的实时收益。

控制图对生产过程的关键质量特性值进行测定、记录、评估并监测过程是否处于控制状态的一种图形方法。

根据假设检验的原理构造一种图,用于监测生产过程是否处于控制状态。

它是统计质量管理的一种重要手段和工具。

那么,SPC控制图的计算公式有哪些?下面我们就详细介绍:图示:SPC控制图的计算公式有哪些?常规休哈特控制图包括计量控制图四种和计数控制图四种计量SPC控制图四种:均值—极差控制图(Xbar—R)、均值—标准差控制图(Xbar—Rs)、中位数—极差控制图(Xmed—R,也有写成X-MR的)、单值—移动极差控制图(x—Rs);计数SPC控制图四种:不合格品率控制图(P)、不合格品数控制图(Pn)、缺陷数控制图(C)、单位缺陷数控制图(U)。

1.Xbar-R控制图是最常用的基本SPC控制图。

它适用于各种计量值(适用样品数小于10以下的抽样分析)。

Xbar控制图主要用于观察分布的均值变化;R控制图用于观察分布的分散情况或变异度的变化,而Xbar—R控制图则将两者联合运用,以观察分布的变化。

2.Xbar—S控制图(适用样品数大于10以下的抽样分析)。

与Xbar—R控制图相似,只是用标准差图(s图)代替极差图(R图)。

极差计算简便,故R图得到广泛应用,但当样本容量较大时,应用极差估计总体标准差的效率降低,需要用s图来代替R图。

3.Xmed—R控制图与Xbar—R控制图相比,只是用中位数代替均值图。

由于中位数的计算比均值简单,所以多用于需在现场把测定数据直接记入控制图的场合。

4.x—Rs控制图多用于:对每一个产品都进行检验,采用自动化检查和测量的场合;取样费时、检验昂贵的场合;样品均匀,多抽样也无太大意义的场合。

ppk,cpk,mk三者的区别及计算、首先我们先说明Pp、Cp两者的定义及公式

ppk,cpk,mk三者的区别及计算、首先我们先说明Pp、Cp两者的定义及公式Cp(Capability Indies of Process):稳定过程的能力指数,定义为容差宽度除以过程能力,不考虑过程有无偏移,一般表达式为:Pp(Performance Indies of Process):过程性能指数,定义为不考虑过程有无偏移时,容差范围除以过程性能,一般表达式为:(该指数仅用来与Cp及Cpk对比,或/和Cp、Cpk一起去度量和确认一段时间内改进的优先次序)CPU:稳定过程的上限能力指数,定义为容差范围上限除以实际过程分布宽度上限,一般表达式为:CPL:稳定过程的下限能力指数,定义为容差范围下限除以实际过程分布宽度下限,一般表达式为:2、现在我们来阐述Cpk、Ppk的含义Cpk:这是考虑到过程中心的能力(修正)指数,定义为CPU与CPL的最小值。

它等于过程均值与最近的规范界限之间的差除以过程总分布宽度的一半。

即:Ppk:这是考虑到过程中心的性能(修正)指数,定义为:或的最小值。

即:其实,公式中的K是定义分布中心μ与公差中心M的偏离度,μ与M的偏离为ε=| M-μ|3、公式中标准差的不同含义①在Cp、Cpk中,计算的是稳定过程的能力,稳定过程中过程变差仅由普通原因引起,公式中的标准差可以通过控制图中的样本平均极差估计得出。

因此,Cp、Cpk一般与控制图一起使用,首先利用控制图判断过程是否受控,如果过程不受控,要采取措施改善过程,使过程处于受控状态。

确保过程受控后,再计算Cp、Cpk。

②由于普通和特殊两种原因所造成的变差,可以用样本标准差S来估计,过程性能指数的计算使用该标准差。

4、几个指数的比较与说明① 无偏离的Cp表示过程加工的均匀性(稳定性),即“质量能力”,Cp越大,这质量特性的分布越“苗条”,质量能力越强;而有偏离的Cpk表示过程中心μ与公差中心M的偏离情况,Cpk越大,二者的偏离越小,也即过程中心对公差中心越“瞄准”。

CPK、PPK 分析控制图

0

均值

上控制限 下控制限

制程能力分析 Std.Dev.= Sigma = PPK= 0.01 0.01 2.29 2.54 9.92% 3.50 3.88 A

中心线

R 控 制 图

0.04

0.02 0.00 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 CPK= CP = Grade =

上控制限

下控制限

如果控制图表明过程不受控或CPK小于 1.33,PPK小于1.67,应分析原因

从控制图上看,无点出界,且点排列几乎随机,过程受控。且由于规格较大正负0.2,故CPK=181,PPK=1.68,可以接受。 建议不用调整过程,继续生产。

18

12.48 12.50 12.50 12.50 12.50

20

12.50 12.52 12.50 12.50 12.52

22

12.50 12.52 12.50 12.50 12.52

23

12.50 12.52 12.50 12.50 12.52

24

12.50 12.52 12.50 12.50 12.52

8

12.48 12.50 12.50 12.50 12.50

9

12.50 12.50 12.50 12.50 12.50

10

12.50 12.52 12.50 12.50 12.52

11

12.52 12.52 12.52 12.50 12.50

12

12.52 12.54 12.52 12.52 12.52

mm

规格下限 LSL

4

12.50 12.48 12.50 12.50 12.50

Ppk、Cpk,还有Cmk三者的区别及计算

Ppk,Cpk,Cmk 三者的区别及计算1、首先我们先说明Pp、Cp两者的定义及公式Cp(Capability Indies of Process):稳定过程的能力指数,定义为容差宽度除以过程能力,不考虑过程有无偏移,一般表达式为:Pp(Performance Indies of Process):过程性能指数,定义为不考虑过程有无偏移时,容差范围除以过程性能,一般表达式为:(该指数仅用来与Cp及Cpk对比,或/和Cp、Cpk一起去度量和确认一段时间内改进的优先次序)CPU:稳定过程的上限能力指数,定义为容差范围上限除以实际过程分布宽度上限,一般表达式为:CPL:稳定过程的下限能力指数,定义为容差范围下限除以实际过程分布宽度下限,一般表达式为:2、现在我们来阐述Cpk、Ppk的含义Cpk:这是考虑到过程中心的能力(修正)指数,定义为CPU与CPL的最小值。

它等于过程均值与最近的规范界限之间的差除以过程总分布宽度的一半。

即:Ppk:这是考虑到过程中心的性能(修正)指数,定义为:或的最小值。

即:其实,公式中的K是定义分布中心μ与公差中心M的偏离度,μ与M的偏离为ε=| M-μ| ,则:于是,,3、公式中标准差的不同含义①在Cp、Cpk中,计算的是稳定过程的能力,稳定过程中过程变差仅由普通原因引起,公式中的标准差可以通过控制图中的样本平均极差估计得出:因此,Cp、Cpk一般与控制图一起使用,首先利用控制图判断过程是否受控,如果过程不受控,要采取措施改善过程,使过程处于受控状态。

确保过程受控后,再计算Cp、Cpk。

②由于普通和特殊两种原因所造成的变差,可以用样本标准差S来估计,过程性能指数的计算使用该标准差。

即:4、几个指数的比较与说明①无偏离的Cp表示过程加工的均匀性(稳定性),即“质量能力”,Cp越大,这质量特性的分布越“苗条”,质量能力越强;而有偏离的Cpk表示过程中心μ与公差中心M的偏离情况,Cpk越大,二者的偏离越小,也即过程中心对公差中心越“瞄准”。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

12.94 12.96 12.96 12.96 13.00 12.96 0.1 T

12.99 12.98 12.97 12.95 13.00 12.96 0.1 E

12.99 12.98 12.97 12.95 13.00 12.98 0.1 S

13.00 12.97 12.98 13.00 12.95 12.98 0.1

编制:

Filename: 259334629.xls / SPC

审批:

12.98 12.96 12.98 12.97 12.98 12.97 0.0

12.95 12.98 12.97 12.96 12.97 12.97 0.0

12.97 12.98 12.97 12.98 12.97 12.97 0.0

12.98 12.97 12.96 12.98 12.97 12.97 0.0

12.99 12.98 12.98 12.99 12.99 12.99 0.0

12.99 12.98 12.99 12.98 12.99 12.99 0.0

12.98 12.97 12.97 12.98 12.98 12.98 0.0

12.96 12.95 12.96 12.95 12.96 12.96 0.0

12.97 12.98 12.97 12.98 12.97 12.97 0.0

12.98 12.96 12.97 12.96 12.98 12.97 0.0

12.98 12.97 12.98 12.96 12.98 12.97 0.0

12.99 13.00 12.98 12.98 12.97 12.98 0.0

18 10

2

0.0 0.0

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

10 0 0 1

6

0

0

0

0.0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25

Data Points

Data Values UCLr AveR LCLr

12.93

1 2 3 4 5 6 7

直方图

60

Data Points

Data Values UCLx AveX LCLx

13.00

0

0.1

极差 (R chart)

0.1

50

48

40

2

0.1

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

ቤተ መጻሕፍቲ ባይዱ

19

20

21

22

23

24

25

30

28

极差

频数

0.0 0.0

20 14

0.0244

5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20

子组

21 22

Data Points

Distribution Shape

n 1 2 3 4 5 Average Range

1

2

3

4

23

24

25

N

12.98 12.98 13.00 12.99 12.97 12.98 0.0 O

12.98 13.00 12.99 12.97 12.98 12.98 0.0

12.98 12.96 12.98 12.99 12.98 12.98 0.0

12.98 12.97 12.98 12.97 12.97 12.97 0.0

13.00 12.99 12.99 12.98 12.98 12.99 0.0

8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25

值

125 12.7000 12.9000 13.1000 1,622.1000 12.9768 13.0000 12.9400 0 0 0.0244 2.3300 3.9215 8.8107 6.3661 3.9215 0.8528 0.0120 0.0120 0.0001 0.0001 5.5533 0.1801 3.4209

13.00 12.99 12.97 12.98 12.98 12.98 0.0

12.99 12.98 12.96 12.98 12.97 12.98 0.0

12.97 12.98 12.98 12.97 12.98 12.98 0.0

12.99 12.98 12.98 12.99 12.98 12.98 0.0

12.9 12.7

目标值

13.00

2.00

12.99

3.00

4.00

5.00

6.00

7.00

12.98

均值

2

12.97

3

4

5

6

7

12.96 2.00 12.95 3.00 4.00 5.00 6.00 7.00

12.9762

12.94

统计描述 零件描述 DOME LAMP SPRING CLIP 分布趋势 X Chart R Chart 测量数量 工程变更等级 上升 RUN LENGTH 3 3 Lower spec limit (LSL) 设备 HOW MANY RUNS 2 2 Nominal 单位 g 下降 RUN LENGTH 3 2 Upper spec limit (USL) 0.0 0.0 HOW MANY RUNS 4 6 Total sum 12.9 上公差 13.1 界限外 1 1 Average readings ( X ) Maximum 12.96 均值 (X chart) Minimum Readings below LSL 8.00 9.00 10.00 11.00 12.00 13.00 14.00 15.00 16.00 17.00 18.00 19.00 20.00 21.00 22.00 23.00 24.00 25.00 Readings above USL Average Range (R) D2 Value (n=5) Upper capability index (CPU) Lower capability index (CPL) 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 Capability index (Cp) Process Capability (Cpk) Capability ratio (CR) Std Deviation (n-1) MZ8023 8.00 9.00 10.00 11.00 12.00 13.00 14.00 15.00 16.00 17.00 18.00 19.00 20.00 21.00 22.00 23.00 24.00 25.00 Std Deviation (n) Variance (n-1) Variance (n) Performance index (PP) Performance ratio (PR) Performance index (Ppk)

双侧公差限

'01 PSW'!A21

单侧公差限 (下公差)

'07 CAV'!A6 '01 PSW'!H6 '01 PSW'!A6

单侧公差限(上公差)

'01 PSW'!A14 '01 PSW'!D10 '01 PSW'!A8

日期 部门 过程信息

地点 零件 设备/量具 尺寸

工厂 零件号 图号 量具 描述 规格 下公差