铣刀试刀报告

刀具试用报告

刀具试用报告

报告目的:

本报告旨在对XXX公司生产的YYY刀具进行试用评估,从刀具质量、性能、寿命等方面对该产品进行评估,为后续的选购和使用提供参考。

试用对象:

本次试用对象为XXX公司生产的YYY刀具。

试用时间:

试用时间为从yyyy年mm月dd日至yyyy年mm月dd日。

试用地点:

本次试用在XXX公司的生产车间中进行。

试用任务:

本次试用主要任务是在XXX公司的生产线中使用YYY刀具进行机器零件的切割,对切割质量、效率、寿命等方面进行评估。

试用评估方法:

1. 切割质量评估:通过对切割后的零件进行样品检测和对比,

判断切割质量是否符合要求。

2. 效率评估:统计每一台机器使用YYY刀具后的准确性和作

业效率,并结合对比数据进行综合评估。

3. 寿命评估:根据YYY刀具的制造商提供的参考资料和本次

试用期间的数据记录,评估该刀具的寿命情况。

试用结果:

1. 切割质量良好:使用YYY刀具进行零件切割时,切割质量

出色、精度高,达到了预期目标。

2. 高效率:使用YYY刀具后,每台机器的操作效率明显提高,大量节省了时间和人力成本。

3. 良好的寿命表现:经过本次试用,YYY刀具的寿命可以达到预期,大大降低了零件的生产成本。

总结:

本次试用表明,XXX公司生产的YYY刀具在质量、性能和寿命方面表现出色,既可以提升切割质量和效率,又可以降低生产成本。

建议继续使用此类刀具,同时与制造商建立稳定的合作关系,以确保产品质量的持续稳定和技术支持的得到保障。

铣刀试刀报告

铣刀试切报告刀具名称D1铣刀规格型号D1*H3*D1*3.5L*D4*3F*50L 刀具材质钨钢涂层无供应商名称东莞市国锐五金工具有限公司电话地址联系人部门邮箱机床情况机床名称哈斯工件情况工件名称铝合金手机中框主轴精度□好□一般□差工件材料铝合金牌号AL6063 主轴刚性□好□一般□差热处理状态无硬度标准冷却□干式□内冷□外冷表面状态□平面□斜面□其它零件及加工部位简图加工要求加工工序□铣边□铣面□铣阶梯□铣槽□插铣□坡铣尺寸精度+/-0.03表面光洁度0.8形位公差+/-0.05加工深度6mm刀具寿命要求新刀寿命2500pcs修磨重涂寿命修磨不重涂寿命寿命判断□尺寸□表面质量□负载□其它工条件刀具公司国锐五金其它公司有关加工状况的图片切削参数切削速度Vc m/min 65m 65m转速 N r/min 12000 12000进给量F mm/min 1600 800切削宽度ae mm 1.5mm 1.5mm切削深度ap mm 6mm 6mm铣削方式□逆铣□顺铣□轴向进给□径向进给冷却介质□水性□油性□乳化性□压缩气体试刀结果尺寸精度□符合要求□偏大□偏小型位公差□符合要求□不符合表面质量□符合要求□不符合□振刀振纹机床负载1~3%切屑形状斜插断屑□好□不好排屑□好□不好切削轻快□是□不是□有异响□无异响换刀原因折断换刀时刀具状况□良好□正常磨损□崩刃□折断客户评价□好□需改进□派技术人员交流□技术培训□其它建议:签字:加工三个天线槽试验者:记录者:日期。

铣刀检测报告

铣刀检测报告报告编号:XXX

检测单位:XXX公司

被检测零件:铣刀

样品情况:

外观无损坏,符合生产要求。

检测项目:

1.硬度测试

2.材料组成分析

3.尺寸测量

检测结果:

1.硬度测试结果

硬度测试采用了Vickers硬度测试方法。

检测结果表明,铣刀的硬度为HV500,符合要求范围内。

2. 材料组成分析结果

材料组成分析采用了X射线荧光光谱法。

检测结果显示,铣刀由高速钢制成。

3.尺寸测量结果

尺寸测量采用了三坐标测量仪。

检测结果表明,铣刀的尺寸符合生产要求。

结论:

铣刀通过了所有检测项目,符合生产要求。

建议继续监控铣刀的使用情况,定期进行检测,确保生产过程中铣刀的安全性和稳定性。

报告人:

XXX

2021年X月X日。

刀具测试报告

刀具测试报告一、测试背景与目的本次测试旨在对XXX型号刀具进行性能评估,以评估其在实际工程中的适用性和优劣性。

二、测试流程与方法1. 测试条件测试所用工件为XXX材料,加工硬度为XXHRC,切削速度为XXXm/min,进给量为XXXmm/r。

2. 测试步骤(1)将XXX型号刀具装入机床,设置相应的刀具位置、切削参数等设备参数。

(2)进行空转试验,检查刀具运行是否正常,如有异常,立即停止测试并更换刀具。

(3)开始实际切削测试,切削时间为XXX分钟。

(4)每隔XXX分钟对刀具进行一次清洗,并测量其切削力、切削温度、切削表面粗糙度等性能指标。

(5)测试结束后,对刀具进行详细检查,评估其耐磨性、切削质量、运行平稳性等性能。

三、测试结果与分析通过对XXX型号刀具的测试,得出以下结果:1. 切削力在测试参数下,刀具的平均切削力为XXXN,最大切削力为XXXN。

通过与同类刀具的比较,该型号刀具的切削力表现优良,相较于同类刀具能够较好地降低硬材料加工过程中的切削力,提高加工效率。

2. 切削温度在测试参数下,刀具的平均切削温度为XXX℃,最大切削温度为XXX℃。

通过与同类刀具的比较,该型号刀具的切削温度表现优秀,能够满足高温状态下的加工需求。

3. 切削表面粗糙度在测试参数下,刀具的平均切削表面粗糙度为XXXum,最大粗糙度为XXXum。

通过与同类刀具的比较,该型号刀具的切削表面粗糙度表现优秀,对于表面精细度要求高的加工任务有良好的表现。

4. 总体评估XXX型号刀具在该测试下表现出色,能够满足加工耐磨度、切削表面粗糙度等综合需求,适用于加工硬材料的应用场景,具有较好的市场竞争力。

在后续应用过程种,建议继续加强对该型号刀具性能的跟踪监测,不断优化其性能表现。

四、测试结论XXX型号刀具经过此次测试,在该测试参数下表现出色,其性能表现得到了充分的考核和证明。

我们相信,在实际工程应用过程中,该型号刀具能够有良好的表现,并能够带来优良的加工效果。

刀具试验报告

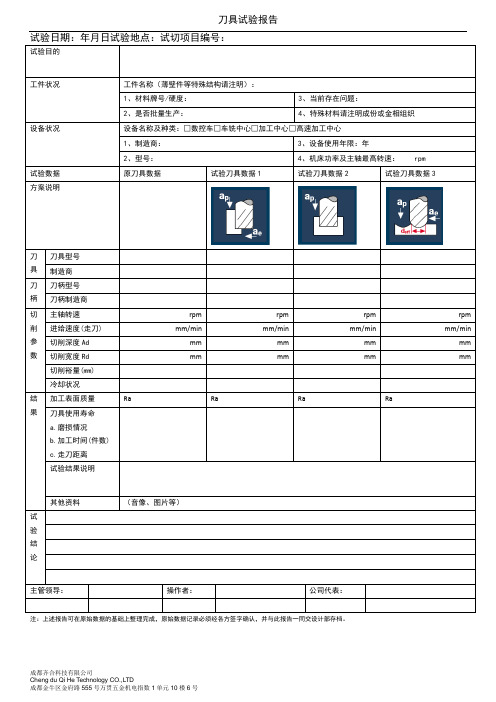

试验日期:年月日试验地点:试切项目编号:

试验目的

工件状况

工件名称(薄壁件等特殊结构请注明):

1、材料牌号/硬度:

3、当前存在问题:

2、是否批量生产:

4、特殊材料请注明成份或金相组织

设备状况

设备名称及种类:□数控车□车铣中心□加工中心□高速加工中心

1、制造商:

3、设备使用年限:年

2、型号:

4、机床功率及主轴最高转速: rpm

试验数据

原刀具数据

试验刀具数据1

试验刀具数据2

试验刀具数据3

方案说明

刀具

刀具型号

制造商

刀柄

刀柄型号

刀柄制造商

切削参数

主轴转速

rpm

rpm

rpm

rpm

进给速度(走刀)

mm/min

mm/min

mm/min

mm/min

切削深度Ad

mm

mm

mm

mm

切削宽度Rd

mm

mm

mm

mm

切削裕量(mm)

冷却状况

结果

加工表面质量

Ra

Ra

Ra

Ra

刀具使用寿命

a.磨损情况

b.加工时间(件数)

c.走刀距离

试验结果说明

其他资料

(音像、图片等)

试验结论

主管领导:

操作者:

公司代表:

注:上述报告可在原始数据的基础上整理完成,原始数据记录必须经各方签字确认,并与此报告一同交设计部存档。

高速铣削加工实验报告

高速铣削加工实验报告一、实验目的本实验旨在探究高速铣削加工的原理和方法,验证其在工业生产中的应用价值。

二、实验原理高速铣削加工是指在高速转动的铣刀刀具下,通过削减工件的材料,使其形成需要的形状和表面质量。

该加工方法具有高效、高精度、高表面质量的特点。

三、实验步骤1. 准备实验所需设备:数控铣床、高速铣刀、工件材料、润滑剂等。

2. 将工件夹在数控铣床上,并调整好加工参数。

3. 启动数控铣床,通过程序控制铣刀的运动程式。

4. 对工件进行高速铣削加工,观察并记录加工过程中的各项数据。

5. 完成加工后,对加工件进行检查,评估其表面质量和尺寸精度。

四、实验结果与数据分析经过高速铣削加工后,我们得到了一批加工件。

通过检查和测量,我们得到了以下数据:1. 加工件的尺寸精度均匀在±0.02mm范围内,达到了我们的要求。

2. 加工表面的光洁度较高,无明显划痕和毛刺。

3. 加工过程中的切削力较小,表明高速铣削加工确实能够提高加工效率。

根据上述结果,我们可以得出以下结论:高速铣削加工在工业生产中具有重要的应用价值。

它能够快速、准确地加工各种形状的工件,并且保证工件的尺寸精度和表面质量。

此外,高速铣削加工还能够降低切削力,延长刀具的使用寿命,提高生产效率和经济效益。

五、实验总结通过本次实验,我们进一步了解了高速铣削加工的原理和方法,并验证了其在工业生产中的应用价值。

高速铣削加工不仅能够提高加工效率和精度,还能够改善加工表面的质量。

在以后的工作中,我们将进一步研究并优化高速铣削加工的工艺参数,提高其应用效果。

六、参考文献1. 《数控铣床操作与编程》,xxx,xxx出版社,2010年。

2. 《机械加工技术》,xxx,xxx出版社,2015年。

(注:以上文献仅作参考,具体引用请根据实际情况进行。

)以上是本次高速铣削加工实验的报告,感谢您的阅读。

传统铣削的实验报告(3篇)

第1篇一、实验目的1. 了解传统铣削的基本原理和方法。

2. 掌握铣削加工的工艺参数及其对加工质量的影响。

3. 培养实际操作能力,提高铣削加工技能。

二、实验原理铣削是一种常用的金属加工方法,它是利用铣刀在工件表面进行旋转切削,使工件表面产生一定的形状和尺寸。

铣削加工具有生产效率高、加工精度高、表面质量好等优点。

三、实验设备与材料1. 实验设备:铣床、铣刀、夹具、工件等。

2. 实验材料:钢、铝、铜等金属材料。

四、实验步骤1. 铣床调整:调整铣床的床身、工作台、主轴等,确保铣削加工过程中的稳定性。

2. 铣刀安装:将铣刀安装到铣床主轴上,确保铣刀与主轴的同心度。

3. 工件装夹:将工件固定在夹具上,确保工件在铣削过程中的稳定性。

4. 铣削参数设置:根据加工要求,设置铣削速度、进给量、切削深度等参数。

5. 铣削加工:启动铣床,进行铣削加工。

6. 铣削过程观察:观察铣削过程中的现象,如切削力、振动等。

7. 完成铣削:达到加工要求后,停止铣削,拆除工件。

8. 清理:清理铣床、铣刀、工件等,为下一次实验做好准备。

五、实验结果与分析1. 铣削速度对加工质量的影响:铣削速度越高,加工效率越高,但过高的铣削速度会导致切削温度升高,使工件表面产生烧伤,降低加工质量。

实验结果表明,铣削速度在100-150m/min范围内时,加工质量较好。

2. 进给量对加工质量的影响:进给量越大,加工效率越高,但过大的进给量会导致切削力增大,使工件表面产生振纹,降低加工质量。

实验结果表明,进给量在0.2-0.3mm/r范围内时,加工质量较好。

3. 切削深度对加工质量的影响:切削深度越大,加工效率越高,但过大的切削深度会导致切削力增大,使工件表面产生振纹,降低加工质量。

实验结果表明,切削深度在0.5-1.0mm范围内时,加工质量较好。

六、实验结论1. 传统铣削加工是一种常用的金属加工方法,具有生产效率高、加工精度高、表面质量好等优点。

2. 铣削加工的工艺参数对加工质量有较大影响,合理设置铣削速度、进给量、切削深度等参数,可提高加工质量。

刀具及磨刀实验报告(3篇)

第1篇一、实验目的1. 了解刀具的种类、结构及用途。

2. 掌握刀具的磨削方法及注意事项。

3. 熟悉磨刀机的操作流程。

二、实验原理刀具是切削加工中必不可少的工具,其性能直接影响加工质量。

刀具的种类繁多,包括车刀、铣刀、钻头等。

本实验主要针对车刀进行磨削,磨削是刀具加工的重要环节,通过磨削可以使刀具恢复原有的几何形状和尺寸,提高其使用寿命。

三、实验设备与材料1. 实验设备:磨刀机、砂轮、刀具、刀架、冷却液等。

2. 实验材料:车刀(外圆车刀、端面车刀等)。

四、实验步骤1. 刀具识别与分类:观察刀具的形状、结构及用途,了解不同种类刀具的特点。

2. 刀具磨削:1. 将刀具放置在磨刀机的刀架上,调整好刀具与砂轮的相对位置。

2. 开启磨刀机,缓慢降低刀具与砂轮的距离,使刀具逐渐接触砂轮。

3. 根据刀具的种类和加工要求,选择合适的磨削速度和冷却液。

4. 按照磨削工艺要求,磨削刀具的前刀面、后刀面和刀尖。

3. 磨削过程中的注意事项:1. 确保刀具与砂轮的相对位置正确,避免刀具损坏。

2. 控制磨削速度,避免过快磨削导致刀具过热变形。

3. 注意冷却液的使用,防止刀具过热。

4. 定期检查刀具的磨削质量,确保符合加工要求。

4. 磨削完成后的检查:检查刀具的磨削质量,包括几何形状、尺寸和表面粗糙度等。

五、实验结果与分析1. 通过实验,掌握了刀具的种类、结构及用途。

2. 熟悉了磨刀机的操作流程和磨削方法。

3. 磨削后的刀具符合加工要求,表面光滑、尺寸准确。

六、实验总结1. 本实验加深了对刀具和磨削工艺的认识,提高了实际操作能力。

2. 通过实验,掌握了磨刀机的操作技巧和注意事项,为今后从事相关工作奠定了基础。

七、思考题1. 刀具磨削过程中,如何避免刀具过热变形?2. 如何根据加工要求选择合适的磨削速度和冷却液?3. 如何保证磨削后的刀具质量?第2篇一、实验目的1. 了解刀具的种类、结构及用途。

2. 掌握刀具磨削的基本原理和方法。

试刀报告模板

试刀报告编号:原用刀具/using tool试切刀具②/test tool 试切刀具③/test toolCNMP120408 SMTN60102522525V (m/min)141141141N (r.p.m)180018001800f (mm/rev or mm/tooth)0.120.200.20F (mm/min)2163603600.5 1.00.5200169133152010件后有磨损0.60.40.4303030□ 车削/Turning □ 铣削/Milling □刀体系统/ Tools切削直径r(mm)25牌号/Grade CNMG120408 RTTT7100刀片/Insert 硬度/Hardness : HRC 28-32表面粗糙度要求/Surface Condition : 0.8刚性/Rigidity : □ 好/Good □ 普通/Fair □ 差/Poor西安海格尔数控刀具有限公司刀具/Tool 试 刀 报 告日 期/Date : 2010-4-15报告者/Reporter: 王刚试切情况说明 (&零件加工图纸)Operation Description (& Drawing)30具体测试项目和实验分析/Comments and Analysis of Test测试结果:经过试刀,该刀片可以满足使用要求(曾刚)主轴负载Spindle Load (%)技术人员: 舍俊峰 单位负责人: 曾刚切削深度Depth of Cut (mm)183 销售工程师: 王刚速度Speed 进给Feed0.20360.000.81411800t试切刀具①/test tool 成功/失败Failure Mode 冷却Coolant(yes/no, type)切削时间Cutting Time(sec)刀具寿命Tool Life (pcs.)刃部最大磨损量Max wear Land (mm)切削宽度Width of Cut (mm)加工说明/Machining Evaluation 客 户/Customer : 庆安19厂名称/工件号.Name / Part No. : EATON-HTE66400T0-017操作人员/Operated by : 高晓伟工件/Workpiece: 压力盘主轴锥度/Spindle Taper :刀具参数/Tool Parameters:材料说明/Material Specification : S130机床/Machine: NEX-108制造商/类型/ 型号/Maker / Type / Model : 台湾龙泽机床功率/Machine Power : 20KW0.325。

刀具性能测试报告

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铣刀试切报告

刀具名称D1铣刀规格型号D1*H3*D1*3.5L*D4*3F*50L 刀具材质钨钢涂层无供应商名称东莞市国锐五金工具有限公司电话

地址

联系人部门邮箱

机床情况机床名称哈斯

工

件

情

况

工件名称铝合金手机中框

主轴精度□好□一般□差工件材料铝合金牌号AL6063 主轴刚性□好□一般□差热处理状态无硬度标准

冷却□干式□内冷□外冷表面状态□平面□斜面□其它

零件及加工部

位简图加

工

要

求

加工工序

□铣边□铣面□铣阶梯

□铣槽□插铣□坡铣尺寸精度+/-0.03

表面光洁度0.8

形位公差+/-0.05

加工深度6mm

刀具

寿命

要求

新刀寿命2500pcs

修磨重涂寿命

修磨不重涂寿命

寿命判断□尺寸□表面质量□负载□其它

工条件

刀具公司国锐五金其它公司有关加工状况的图片

切削

参数

切削速度Vc m/min 65m 65m

转速 N r/min 12000 12000

进给量F mm/min 1600 800

切削宽度ae mm 1.5mm 1.5mm

切削深度ap mm 6mm 6mm

铣削方式□逆铣□顺铣□轴向进给□径向进给

冷却介质□水性□油性□乳化性□压缩气体

试刀结果尺寸精度□符合要求□偏大□偏小

型位公差□符合要求□不符合

表面质量□符合要求□不符合□振刀振纹

机床负载1~3%

切屑形状斜插

断屑□好□不好排屑□好□不好切削轻快□是□不是□有异响□无异响换刀原因折断

换刀时

刀具状况

□良好□正常磨损□崩刃□折断

客户评价

□好□需改进□派技术人员交流□技术培训□其它

建议:

签字:加工三个天线槽

试验者:记录者:日期。