基于形状匹配的装配定位方法

CAD中的图形匹配与对齐 优化模型装配与对位

CAD中的图形匹配与对齐:优化模型装配与对位在CAD软件中,图形匹配与对齐是一个非常重要的技巧,它可以帮助我们优化模型的装配和对位,使得设计更加精确和高效。

下面将介绍一些常用的图形匹配与对齐的方法和技巧。

1. 图形匹配图形匹配是指将不同图形之间的共同元素进行识别和匹配,从而实现模型的对齐和装配。

在CAD软件中,可以通过以下几种方法实现图形匹配:- 使用边缘识别工具:CAD软件通常都会提供边缘识别工具,可以自动识别模型的边缘,并根据边缘的位置和特征进行匹配。

可以通过选择两个或多个边缘进行匹配,并使用对齐工具使它们对齐。

- 使用几何约束工具:CAD软件还提供了各种几何约束工具,可以通过设置约束条件实现模型的对齐和装配。

比如可以设置两个图形的距离、角度、对称等约束条件,使它们相对位置和形状保持一致。

- 使用点云数据:对于复杂的模型,可以使用点云数据进行图形匹配。

点云数据是由大量离散点构成的模型表示,可以通过三维扫描仪或激光雷达获取。

可以通过将点云数据导入CAD软件,并使用点云匹配工具进行模型的对齐和装配。

2. 图形对齐图形对齐是指将不同图形之间的相对位置调整到最佳状态,实现模型的精确对位。

在CAD软件中,可以通过以下几种方法实现图形对齐:- 使用对齐工具:CAD软件通常都会提供对齐工具,可以通过选择两个或多个图形进行对齐。

可以选择对齐的方式有水平对齐、垂直对齐、居中对齐等,可以根据实际需要选择最适合的对齐方式。

- 使用坐标系:对于复杂的模型,可以使用坐标系进行对齐。

可以通过设置坐标系的原点和方向,使得模型的各个部分相对位置准确无误。

- 使用约束条件:CAD软件还提供了各种约束条件,可以通过设置约束条件实现模型的对齐和对位。

比如可以设置两个图形的相对距离、角度、对称等约束条件,使它们保持恰当的位置和形状。

通过图形匹配与对齐技巧,我们可以快速高效地优化模型的装配与对位。

对于复杂的模型和大型工程项目,图形匹配与对齐是必不可少的工具和方法。

机器人视觉系统及工件定位的坐标匹配方法_朱留存

机器人视觉系统及工件定位的坐标匹配方法_朱留存机器人视觉系统在工业领域中扮演着至关重要的角色,其中一个重要的应用就是工件的定位。

工件定位是指通过机器视觉系统获取工件在三维空间中的位置和姿态信息,然后将机器人的执行器精确地定位到目标工件的位置,以便进行后续的操作。

工件定位的坐标匹配方法有多种,下面将介绍其中几种常用的方法。

1.特征识别与匹配特征识别与匹配是一种常用的工件定位方法。

该方法首先通过机器视觉系统提取工件图像中的特征点,如边缘、角点等,然后将其与预先设定的模板进行匹配,得到工件在图像中的位置和姿态信息。

特征识别与匹配方法具有较高的鲁棒性和准确性,但对图像质量和光照条件要求较高。

2.形状匹配形状匹配是一种基于形状的工件定位方法。

该方法通过机器视觉系统提取工件图像中的几何形状信息,如矩形、圆形等,然后将其与预先设定的模板进行匹配。

形状匹配方法适用于工件具有明显几何形状的情况,可以快速地获取工件的位置和姿态信息。

3.模板匹配模板匹配是一种基于图像亮度的工件定位方法。

该方法通过机器视觉系统将工件图像与预先设定的模板进行匹配,得到工件在图像中的位置和姿态信息。

模板匹配方法适用于工件具有明显的纹理和颜色信息的情况,对图像质量和光照条件要求较低。

4.深度学习方法近年来,深度学习方法在机器视觉领域取得了显著的进展。

通过使用卷积神经网络等深度学习算法,可以实现对工件图像的特征提取和分类,从而实现对工件的定位。

深度学习方法具有学习能力强、对图像质量和光照条件要求较低的优点,但需要大量的训练数据和计算资源。

综上所述,机器人视觉系统中用于工件定位的坐标匹配方法有特征识别与匹配、形状匹配、模板匹配和深度学习方法等。

根据实际应用的需求和工件的特点,选择合适的方法进行工件定位,可以提高机器人操作的精确度和效率。

基于形状的模板匹配原理 halcon实现步骤

基于形状的模板匹配原理halcon实现步骤

基于形状的模板匹配是一种图像处理技术,其原理是使用形状模板与目标图像进行匹配,以实现目标检测、识别和定位等功能。

以下是基于形状的模板匹配的原

理和Halcon实现步骤:

原理:

基于形状的模板匹配的原理是将形状模板与目标图像进行匹配,以找到最佳的匹配结果。

该方法通常使用边缘特征、轮廓特征、矩特征等形状特征来描述模板和目标图像的形状特性。

在匹配过程中,通过计算模板与目标图像之间的相似度、距离等度量值,以确定最佳的匹配位置和旋转角度等参数。

Halcon实现步骤:

1.创建形状模板:首先需要准备一个形状模板,可以使用Halcon提供的函数和工具箱

创建或导入已有的模板。

2.加载目标图像:使用Halcon的图像处理函数加载需要进行匹配的目标图像。

3.预处理图像:对目标图像进行必要的预处理,如滤波、降噪、边缘检测等,以提高

匹配精度和稳定性。

4.特征提取:使用Halcon提供的特征提取函数,从形状模板和目标图像中提取形状特

征,如边缘、轮廓、矩等。

5.模板匹配:将提取出的形状特征与形状模板进行匹配,计算相似度、距离等度量值,

以确定最佳的匹配位置和旋转角度等参数。

6.结果输出:将匹配结果输出到控制台或保存到文件中,以便后续处理和应用。

需要注意的是,基于形状的模板匹配方法对于光照变化、噪声干扰、遮挡等情况具有一定的鲁棒性,但在旋转、缩放等情况下可能会出现匹配精度下降的问题。

因此,在实际应用中需要根据具体场景和需求选择合适的算法和参数设置。

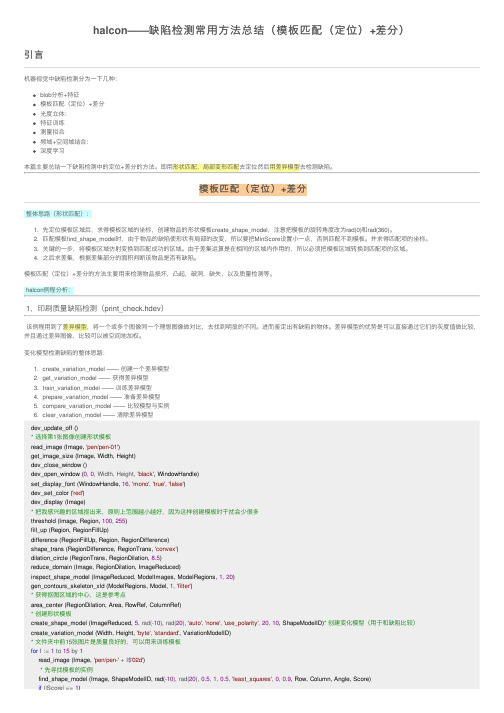

halcon——缺陷检测常用方法总结(模板匹配(定位)+差分)

halcon——缺陷检测常⽤⽅法总结(模板匹配(定位)+差分)引⾔机器视觉中缺陷检测分为⼀下⼏种:blob分析+特征模板匹配(定位)+差分光度⽴体:特征训练测量拟合频域+空间域结合:深度学习本篇主要总结⼀下缺陷检测中的定位+差分的⽅法。

即⽤形状匹配,局部变形匹配去定位然后⽤差异模型去检测缺陷。

模板匹配(定位)+差分整体思路(形状匹配):1. 先定位模板区域后,求得模板区域的坐标,创建物品的形状模板create_shape_model,注意把模板的旋转⾓度改为rad(0)和rad(360)。

2. 匹配模板find_shape_model时,由于物品的缺陷使形状有局部的改变,所以要把MinScore设置⼩⼀点,否则匹配不到模板。

并求得匹配项的坐标。

3. 关键的⼀步,将模板区域仿射变换到匹配成功的区域。

由于差集运算是在相同的区域内作⽤的,所以必须把模板区域转换到匹配项的区域。

4. 之后求差集,根据差集部分的⾯积判断该物品是否有缺陷。

模板匹配(定位)+差分的⽅法主要⽤来检测物品损坏,凸起,破洞,缺失,以及质量检测等。

halcon例程分析:1,印刷质量缺陷检测(print_check.hdev)该例程⽤到了差异模型,将⼀个或多个图像同⼀个理想图像做对⽐,去找到明显的不同。

进⽽鉴定出有缺陷的物体。

差异模型的优势是可以直接通过它们的灰度值做⽐较,并且通过差异图像,⽐较可以被空间地加权。

变化模型检测缺陷的整体思路:1. create_variation_model —— 创建⼀个差异模型2. get_variation_model —— 获得差异模型3. train_variation_model —— 训练差异模型4. prepare_variation_model —— 准备差异模型5. compare_variation_model —— ⽐较模型与实例6. clear_variation_model —— 清除差异模型dev_update_off ()* 选择第1张图像创建形状模板read_image (Image, 'pen/pen-01')get_image_size (Image, Width, Height)dev_close_window ()dev_open_window (0, 0, Width, Height, 'black', WindowHandle)set_display_font (WindowHandle, 16, 'mono', 'true', 'false')dev_set_color ('red')dev_display (Image)* 把我感兴趣的区域抠出来,原则上范围越⼩越好,因为这样创建模板时⼲扰会少很多threshold (Image, Region, 100, 255)fill_up (Region, RegionFillUp)difference (RegionFillUp, Region, RegionDifference)shape_trans (RegionDifference, RegionTrans, 'convex')dilation_circle (RegionTrans, RegionDilation, 8.5)reduce_domain (Image, RegionDilation, ImageReduced)inspect_shape_model (ImageReduced, ModelImages, ModelRegions, 1, 20)gen_contours_skeleton_xld (ModelRegions, Model, 1, 'filter')* 获得抠图区域的中⼼,这是参考点area_center (RegionDilation, Area, RowRef, ColumnRef)* 创建形状模板create_shape_model (ImageReduced, 5, rad(-10), rad(20), 'auto', 'none', 'use_polarity', 20, 10, ShapeModelID)* 创建变化模型(⽤于和缺陷⽐较)create_variation_model (Width, Height, 'byte', 'standard', VariationModelID)* ⽂件夹中前15张图⽚是质量良好的,可以⽤来训练模板for I := 1 to 15 by 1read_image (Image, 'pen/pen-' + I$'02d')* 先寻找模板的实例find_shape_model (Image, ShapeModelID, rad(-10), rad(20), 0.5, 1, 0.5, 'least_squares', 0, 0.9, Row, Column, Angle, Score)if (|Score| == 1)if (|Score| == 1)* 使⽤仿射变换,将当前图像平移旋转到与模板图像重合,注意是当前图像转向模板图像vector_angle_to_rigid (Row, Column, Angle, RowRef, ColumnRef, 0, HomMat2D)affine_trans_image (Image, ImageTrans, HomMat2D, 'constant', 'false')* 训练差异模型train_variation_model (ImageTrans, VariationModelID)dev_display (ImageTrans)dev_display (Model)endifendfor* 获得差异模型get_variation_model (MeanImage, VarImage, VariationModelID)* 做检测之前可以先⽤下⾯这个算⼦对可变模型进⾏设参,这是⼀个经验值,需要调试者调整prepare_variation_model (VariationModelID, 20, 3)dev_set_draw ('margin')NumImages := 30* 可变模板训练完成后,我们终于可以进⼊主题,马上对所有图像进⾏缺陷检测,思想就是差分for I := 1 to 30 by 1read_image (Image, 'pen/pen-' + I$'02d')* 要注意做差分的两幅图像分辨率相同,当然也需要通过仿射变换把待检测的图像转到与模板图像重合* 先寻找模板的实例find_shape_model (Image, ShapeModelID, rad(-10), rad(20), 0.5, 1, 0.5, 'least_squares', 0, 0.9, Row, Column, Angle, Score) if (|Score| == 1)* 使⽤仿射变换,将当前图像平移旋转到与模板图像重合,注意是当前图像转向模板图像vector_angle_to_rigid (Row, Column, Angle, RowRef, ColumnRef, 0, HomMat2D)affine_trans_image (Image, ImageTrans, HomMat2D, 'constant', 'false')* 抠图reduce_domain (ImageTrans, RegionDilation, ImageReduced)* 差分(就是检查两幅图像相减,剩下的区域就是不同的地⽅了,与模板图像不同的地⽅就是缺陷)*这⾥可不能⽤difference做差分啊,halcon为变形模板提供了专门的差分算⼦:compare_variation_modelcompare_variation_model (ImageReduced, RegionDiff, VariationModelID)connection (RegionDiff, ConnectedRegions)* 特征选择:⽤⼀些特征来判断这幅图像印刷是否有缺陷,这⾥使⽤⾯积* 其实可以考虑利⽤区域⾯积的⼤⼩来判断缺陷的严重程度,这⾥就不过多讨论了select_shape (ConnectedRegions, RegionsError, 'area', 'and', 20, 1000000)count_obj (RegionsError, NumError)dev_clear_window ()dev_display (ImageTrans)dev_set_color ('red')dev_display (RegionsError)set_tposition (WindowHandle, 20, 20)if (NumError == 0)dev_set_color ('green')write_string (WindowHandle, 'Clip OK')elsedev_set_color ('red')write_string (WindowHandle, 'Clip not OK')endifendifif (I < NumImages)disp_continue_message (WindowHandle, 'black', 'true')stop ()endifendfor* 结语:如果发现前⾯作为训练变形模板的良好图像也被判定为NG,* 可以调整prepare_variation_model参数* 或者调整select_shape特征筛选的标准相关算⼦分析:create_variation_model(创建⼀个差异模型)create_variation_model(Width, Height, Type, Mode ,ModelID)//创建⼀个ID为ModelID,宽为Width,⾼为Height,类型为Type的差异模型参数参数Mode决定了创建标准图像和相应的变化图像的⽅法。

一种装配定位汽车前端模块的方法和工装

一种装配定位汽车前端模块的方法和工装

装配定位汽车前端模块是指将汽车前端模块与汽车车身进行装配,并确保其正确定位的过程。

下面介绍一种常用的装配定位汽车前端模块的方法和工装。

方法一:预定位法

1. 准备工装:制作适合汽车前端模块的专用夹具和定位器。

2. 准备汽车车身:将汽车车身运到装配线上,并确保车身平整且稳定。

3. 安装定位器:将定位器固定在汽车车身上,定位器的形状和尺寸与汽车前端模块的接口相匹配。

4. 按顺序安装前端模块:根据汽车前端模块的装配顺序,依次将模块安装到汽车车身上。

5. 定位对准:在安装每个前端模块时,使用夹具将模块正确定位,并确保模块与定位器完全对准。

6. 定位固定:在模块定位正确后,使用螺栓或焊接等方法将模块固定到汽车车身上。

7. 进行调整:对于定位不准确的模块,可以通过微调定位器的位置或重新安装模块来进行调整。

8. 检查质量:装配完成后,对装配质量进行检查,确保前端模块与汽车车身的装配质量达到要求。

需要注意的是,该方法适用于大规模生产的情况下,需要专门的工装和定位器来进行装配定位。

在制作工装和定位器时,需要根据汽车前端模块的设计和尺寸进行合理设计,以确保定位的准确性和稳定性。

操作人员需要经过专业培训和操作规范,以确保装配过程的安全和质量。

5-HALCON_各种定位方法

模板参数-Optimization

相同环境下,Optimization取值不同时的运行时 间对比

◆ ◆ ◆ ◆ none point_reduction_low point_reduction_medium point_reduction_high 14.53 12.53 11.39 10.67 ms ms ms ms

◆ set_system('pregenerate_shape_models','true'/'false')

如果没有设置,默认为

◆ set_system('pregenerate_shape_models','false')

模板参数-Optimization

相同环境下,Optimization第二个参数取值不同时的运行时间对比

对比图太低

合适的对比度

对比度太高

模板参数-Contrast

参数Contrast不仅仅是对比度,根据数组元素数量不 同,其意义不同

◆ 1个元素时:128,对比度,直接提取边缘 ◆ 2个元素时:[100, 128],表示使用磁滞分割来提取边缘 ◆ 3个元素时:[100, 128, 10],前两个参数同2,最后一个参数表 示所提取边缘的最小长度为10.

multiple_scales.dev

print_check.dev

96ms

113ms

13s

1.1s

40ms

13ms

44ms

13ms

因此,建议当内存较大,就选预创建的方式,如 果CPU速度快,就可以选另外方式。

模板参数-Metric

照明与成像

背景白色

halcon模板匹配之形状匹配法

halcon模板匹配之形状匹配法(最新版)目录一、引言二、形状匹配法的基本概念1.基于形状的模板匹配2.基于轮廓的模板匹配3.基于灰度的模板匹配4.基于组件的模板匹配5.基于互相关匹配三、基于形状和轮廓的匹配1.创建 ROI 标准形状2.模板匹配方法四、HALCON 模板匹配的实例1.适用场景2.对模板的要求3.相关函数五、提升匹配成功率的参数1.适应一定的尺度缩放2.匹配目标个数、最低分数六、结论正文一、引言在计算机视觉领域,模板匹配是一种常见的图像处理方法,其主要目的是通过比较参考图像(模板)与当前图像(目标),找到它们之间的相似性。

其中,HALCON 是一种广泛应用于工业自动化领域的图像处理软件,提供了丰富的模板匹配方法。

本文将介绍 HALCON 模板匹配中的形状匹配法。

二、形状匹配法的基本概念形状匹配法是基于图像的形状特征进行模板匹配的方法,主要包括以下几种:1.基于形状的模板匹配:该方法通过对模板和目标对象的形状特征进行比较,找到它们之间的相似性。

适用于形状特征明显且不变的场景。

2.基于轮廓的模板匹配:该方法通过对模板和目标对象的轮廓特征进行比较,找到它们之间的相似性。

适用于轮廓特征明显且不变的场景。

3.基于灰度的模板匹配:该方法通过对模板和目标对象的灰度特征进行比较,找到它们之间的相似性。

适用于灰度特征明显且不变的场景。

4.基于组件的模板匹配:该方法通过对模板和目标对象的组件特征进行比较,找到它们之间的相似性。

适用于组件特征明显且不变的场景。

5.基于互相关匹配:该方法通过对模板和目标对象的互相关特征进行比较,找到它们之间的相似性。

适用于互相关特征明显且不变的场景。

三、基于形状和轮廓的匹配在实际应用中,我们可以通过创建 ROI(感兴趣区域)标准形状,来实现基于形状和轮廓的模板匹配。

具体步骤如下:1.创建 ROI 标准形状:在 HALCON 中,可以使用 drawrectangle、drawcircle、drawellipse、drawline 等函数创建 ROI 标准形状。

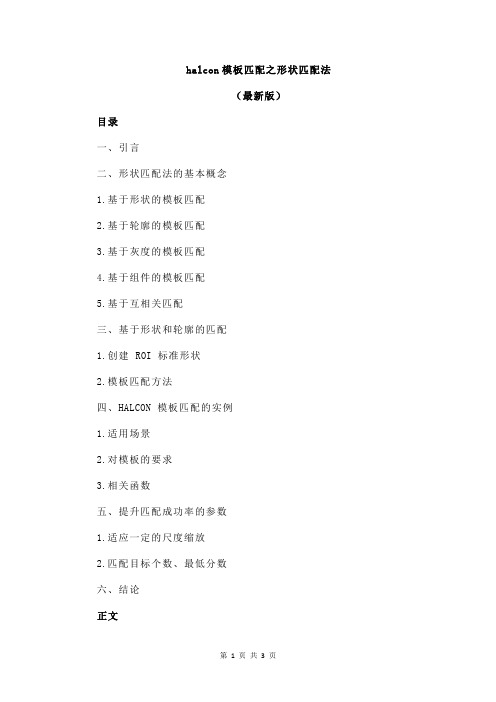

基于形状匹配的位置检测方法及应用

1. 镜头 镜头 Computar M5018-MP2 焦距为 50mm,光圈为 1.8~16,物距为 0.5m~无穷远。镜头直 径为 2/3”, 镜头支持最大耙面 (对角线长度) 为 2/3”或以下相机; C 型接口。 其他参数见图 3。

-1-

注:2/3 英寸镜头的靶面尺寸为宽 8.8mm、高 6.6mm,对角线 11mm。 这里的 1 英寸为 16mm。因为早年电视摄像机使用的感光元件是真空管,真空管外径含玻璃厚度。外 径 1 英寸的真空管,实际成像区域只有 16mm 左右,于是 16mm 就成了电子摄像行业一个约定俗成的度量 单位。

表 1 视觉系统硬件方案比较 镜头 方案一 方案二 Computar 相机 DH-HV1351UM-ML MINTRON 468P 图像采集卡 无 大恒 DH-CG300 图像分辨率 12801024 768×576 光源 LED 环形灯 LED 环形灯 价格 2190 元 1690 元 软件匹配 好 差

二.HALCON 与 C#混合编程的方法 1. HALCON 软件的特点 HALCON 是德国 MVtec 公司开发的一套完善的机器视觉算法包,拥有灵活的机器视觉集成 开发环境,用户可快速完成图像处理与分析的开发工作。在欧洲以及日本工业界公认 HALCON 软件是最佳机器视觉软件。 HALCON 软件有一千多个独立的函数, 其中包含了各类滤波、 几何转换、 形态学计算分析、 校正、分类辨识、形状搜寻等功能,应用范围涵盖工业监控、自动化检测、医学检测、遥感探 测等领域。 HALCON 软件支持 Windows、Linux 和 Mac OS X 操作环境。整个函数库可以用 C、C++、C#、 Visual basic 和 Delphi 等多种编程语言调用。HALCON 软件为百余种工业相机和图像采集卡提 供了接口。 HALCON 软件提供了一套交互式程序开发工具 HDevelop, 可在其中以 HALCON 程序代码直接 编写、修改、执行程序,并且可以查看计算过程中的所有变量。设计、调试完成后,可以直接 输出 C、C++、VB、C#等程序代码,嵌入用户的程序中。 HDevelop 提供了数百个例程。可以根据应用范围、应用领域、函数类型 3 个途径检索到 合适的例程。此外,HDevelop 还配有以问题为导向的手册和在线帮忙功能。 2. 一个完整的 HALCON 程序 HALCON 程序和 BASIC 语言类似,函数名直接反映函数功能,容易理解。下面的程序是用 大恒相机循环抓取图像并显示。星号后的文字是注释。