CAYT_4.16_2008锌铝涂层

CAYT-4.16-2008 锌铝涂层

注:“M”表示基体材料,如Fe、Al等。

5 性能要求

汽车用锌铝涂层的性能要求见表2。

1

Q/CAYT—4.16—2007

表2 汽车用锌铝涂层的性能要求

序 项目

号 1 外观 2 附着性

技术指标

M/Zn-Al·A

M/Zn-Al·B M/Zn-Al·C M/Zn-Al·D

①涂层呈银灰色,不允许漏涂、起泡、流挂、堆积、变色、划

经1h-120℃ 热冲击后,按GB/T 10125的规定进行中性盐雾试验.无热存放或180℃*96h,减少盐雾 试验时间。

7 运输、包装、贮存

按供需双方协议规定执行。

2

3 术语和定义

下列术语适用于本部分。 锌铝涂层 zinc-aluminum coating 由非电解的微细鳞片状锌、铝薄片及不含铬的金属盐和有机成分组成。在高温烧结作用下形成表面 保护涂层。具有高耐蚀、耐高温、无氢脆、无污染的特点。

4 图纸标记及适用范围

图纸标记及适用范围见表1。 表1 汽车用锌铝涂层图纸标记及适用范围

图样标记

适用范围

M/Zn-Al·A 应用于中等腐蚀环境,如汽车内部或装在白车身上的零件。

M/Zn-Al·B

应用于严酷腐蚀环境或承担温度负荷腐蚀环境,如:汽车外部和底盘 区域、发动机区域零件。

锌铝涂层防腐蚀保护原理

约 2.2 kg/l

1.0 – 1.3 kg/l

吸油性 比表面积 (Fischer)

约 6.5 g/100g 约 2500 cm2/g

20 - 25 g/100g 11000 – 13000 cm2/g

平均颗粒大小 dF (FSSS) RRS (DIN 4190)

2-4 µm

(0,65 – 1,0 µm) 约 18 µm

锌粉和锌片的对比

虽然在 20 世纪 60 年代早期就已经出现了锌片的使用[8],但是通常说到基于锌的 防锈底漆时,我们通常都认为锌粉是其活性颜料。在随后的底漆开发中,尽管也有 关于锌片颜料的报道,然而在实际应用中都没有获得什么突破[6-9].

下表(表 1)显示了锌粉和锌片各种典型性质的对比。这些涂层的腐蚀保护效果主

锌薄片涂层阴极抗腐蚀保护原理

Dr. Udo Hofmann(霍夫曼博士),Dr. Volker Krenzel(克伦兹博士) Atotech Germany GmbH, Trebur(安美特德国有限公司)

目前,在文献和专利中已经有大量的基于锌/铝薄片制成的锌粉涂料和富锌涂层系 统的报道。本文的主要目的是对基于溶剂或水基型配方的锌片涂料进行概述,并对 添加剂和涂料组分对材料性能的影响进行讨论。 关于用锌粉做为涂层材料的商业化配方早在 1840 年就有报道,但是该配方最终没 有成功。其主要原因是该配方中使用的锌粉太过粗糙,污染也太多,而且没有使用 合适的粘合剂。过了 90 年后,业界开始出现基于锌的防锈底漆[1],而且 Victor Nightingall 还在 1937 年申请了一个澳大利亚专利(见图 1)。该专利中采用的是 基于锌粉的二组分涂层体系,使用的是水基碱性硅酸盐粘合剂。在 20 世纪 60 年 代早期到 70 年代晚期这段时间内,这一基于硅酸钾的抗腐蚀保护涂层是当时最畅 销的防锈底漆产品[2,3]。

一汽企业标准

GB/T 5612-2008

GB/T 5613-1995

GB/T 1348-2009 YB/T 5346-2006 GB/T 13793-2008 GB/T 14292-1993 GB/T 21652-2008 GB/T 14525-2010

GB/T 14975-2002 GB/T 14976-2002 GB/T 12770-2002 GB/T 12771-2008 GB/T 20878-2007 GB/T 14977-2008 GB/T 1591-2008 GB/T 17395-2008 GB/T 2040-2002 GB/T 2059-2000 GB/T 1527-2006 GB/T 4423-2007 GB/T 2518-2008 GB/T 3077-1999 GB/T 3078-2008 GB/T 3091-2008 GB/T 3094-2012 GB/T 3191-2010 YB/T 5303-2010 GB/T 342-1997

银亮钢 汽车大梁用热轧钢板 碳素结构钢和低合金结构钢热轧厚钢板和钢带 热轧花纹钢板和钢带 弹簧钢热轧钢板 不锈钢冷轧钢板和钢带

优质碳素结构钢冷轧钢带 碳素结构钢和低合金结构钢热轧钢带 冷拔或冷轧精密无缝钢管 一般工业用铝及铝合金板、带材 第1部分:一般要求 一般工业用铝及铝合金板、带材 第2部分:力学性能 一般工业用铝及铝合金板、带材 第3部分:尺寸公差

标准代号 1、金属材料 GB/T 11253-2007 GB/T 11352-2009 GB/T 14408-1993 GB/T 1176-1987 GB/T 1220-2007 GB/T 1222-2007 GB/T 1298-2008 GB/T 1299-2000 GB/T 13237-1991 GB/T 13304.1-2008 GB/T 13304.2-2008

交美特的一点知识普及

交美特的一点知识普及无铬锌铝涂层是为满足世界各国的VOC法规和汽车行业规定的环保要求而开发出的表面处理新概念,无铬锌铝涂层作为锌铬涂层的更新换代产品已经首先被汽车制造行业普遍认可和接受。

无铬锌铝涂层目前实现了产业化的产品屈指可数:一种是由美国MCI公司推出的Geomet(交美特)涂层,一种是德国DELTA公司推出的Delta涂层;以上两种涂层已在发达国家普遍使用;还有一种就是由我公司推出的B NC®水性无铬锌铝涂层。

一.防腐机理无铬锌铝涂层的外观呈亚光银灰色,光泽较锌铬涂层略暗,是一种将超细锌鳞片和铝鳞片叠合包裹在特殊粘结剂中的无机涂层。

无铬锌铝涂层从四个方面对钢铁基体提供保护作用。

二.环境效益水性无铬锌铝涂料不使用有机溶剂,不含有毒的金属(如镍、铅、钡和汞)以及六价铬或三价铬,符合美国环保署(EPA)、美国职业安全和健康行政部门(OSHA)的相应规范和世界各大汽车制造厂商的标准要求。

三.性能特点1.涂层薄无铬锌铝涂层的厚度通常为8-10μm;2.无氢脆涂覆过程不采用酸洗,避免了氢脆的产生;3.抗双金属腐蚀大多数锌层与铝或钢紧密配合时会产生典型的双金属微电池腐蚀,而无铬锌铝涂层中的铝鳞片能够消除上述现象的发生。

4.耐有机溶剂作为一种无机涂层,能够耐受有机溶剂;5.耐热性涂层即使经3小时300°C高温热处理后,也保持优异耐蚀性;6.导电性涂层中叠合在一起金属锌、铝薄片允许电流通过并传导到基体;7.耐蚀性对于螺纹零件来说,8~10μm的无铬锌铝涂层可以耐720h盐雾试验不出现红锈;而对于非螺纹紧固则可以达1000h。

单纯的无铬锌铝涂层的耐盐雾腐蚀性能稍逊于锌铬涂层,但在模拟真实自然环境的循环腐蚀试验中的表现与锌铬涂层相当。

四.涂覆工艺无铬锌铝涂层与锌铬涂层在涂覆生产工艺上是相近的。

在对零件进行前处理以后,无铬锌铝涂层同锌铬涂层一样,采用常规的浸渍→离心、喷涂或浸渍→沥液→离心的涂覆工艺。

锌铝涂层产品

Danny Ko 06 Nov 2007

锌鋁涂層产品应用

含锌铝涂层在紧固件中应用日益增多, 主要有以下优点 :

无氢脆问题 适用于抗拉伸的螺栓 (PC 10.9 以上) 即使很薄的涂层也能对腐蚀提供足够的保护 (8 – 12 µm) 涂层无铬,无毒 使用含有润滑剂的封闭剂实现对扭矩拉伸性质的精确控制 耐腐蚀性 (> 1000 h NSS ) 不需要另外的除氢热处理 and Confidential

不含六价铬的锌铝涂层系统

市场上现有的不同工艺流程

锌鋁涂層(含溶剂) + 无机顶涂涂层 颜色 银色

硬化温度 320 °C / 200 °C

鋅美特Zintek® 型号

锌鋁涂層(溶剂基) + 无机顶涂层 颜色 银色

硬化温度 230 °C / 80 °C

TECHSEAL THINNER – 用于稀释顶涂涂层的不同溶剂 z

4

Proprietary and Confidential

Zintek 200 工艺步骤

前处理

涂装

Flash-off (预干燥)

烘烤

工件冷却

除腊 喷丸 (酸洗) (磷化)

浸渍 旋转甩干 浸渍 滴干 喷涂, 或静电的 旋涂

连续炉 箱式炉 感应干燥

锌鋁涂層(溶剂基) + 无机顶涂层, 不同颜色

色彩 银色和黑色 (底层和顶层)

硬化温度 210 °C / 210 °C

3

Proprietary and Confidential

锌鋁涂層系统

概述

ZINTEK 200 ZINTEK 300 B ZINTEK THINNER ZINTEK TOP (L) TECHSEAL – 底层 – 用于黑色精饰的底层 – 用于稀释的不同溶剂 – 无机封闭工艺 – 不同的有机顶涂涂层

常见涂层体系简介

常见涂层体系简介WS-008,不含六价铬的电镀层和非电解锌片涂层产品的交付规范。

该交付规范由WÜRTH集团于2019年7月8日发布,并在全球范围内所有子公司推行使用。

其目的是为了整合表面涂层类型,减少紧固件表面涂层种类,并提高表面涂层质量要求。

一、交付规范适用范围WS-008交付规范适用于WÜRTH集团所有ISO米制螺纹的螺栓、螺钉和螺母,所有非ISO米制螺纹紧固件以及无螺纹紧固件,如,垫圈、销、夹、铆钉等。

规范要求WS-008适用于依据本规范进行表面处理的紧固件,除非另有规定,此类紧固件的涂层体系仍需遵循标准ISO 4042(紧固件电镀涂层体系)和标准ISO 10683(紧固件非电解锌片涂层体系)的相关要求及检测程序。

上述标准要求被WÜRTH集团视为紧固件表面处理的最低要求。

也就是说WASI紧固件表面处理体系整体要求比相关的ISO标准更为严格,从而能更好的控制紧固件表面处理质量。

二、WS-008表面涂/镀层的命名WS-008表面涂/镀层的命名WS-008的涂/镀层命名是由涂/镀层金属简写、涂/镀层颜色简写、防腐等级简写、涂/镀层是否有调节摩擦系数的润滑层简写组成的,整体表述简洁明了,对于紧固件表面镀层的归纳分类起到很好的概括作用。

涂/镀层金属简写Z —电镀锌,Zinc,彩虹色钝化加封闭ZN—电镀锌镍合金,Zinc-Nickel,彩虹色钝化加封闭ZF —非电解锌片涂层,Zinc Flake涂/镀层颜色简写S—以银色为基础色的外观,SilverB—黑色外观,Black防腐等级简写M —中等防腐能力,MediumH—高等防腐能力,High润滑层简写L—润滑层,"VDA-润滑体系",润滑和调节摩擦系数R —润滑层,"法国标准的润滑体系",可以有效降低安装预紧力涂镀层表述实例例1:SCR-ISO 4014-8.8-(ZFSHL)-M10X100,表示该六角头螺栓的表面涂层为银色高防腐性能,带润滑层的非电解锌片涂层。

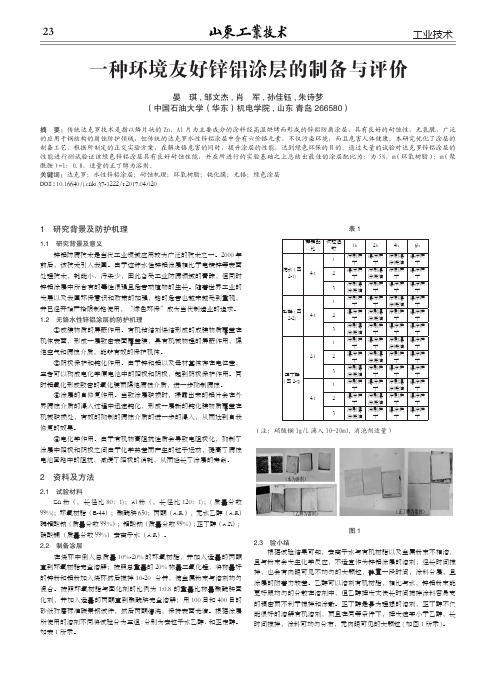

一种环境友好锌铝涂层的制备与评价

2h

浸涂烘 干

涂刷浸 涂烧结 涂刷烘

干 浸涂烘

干 涂刷浸 涂烧结 涂刷烘

干 浸涂烘

干 涂刷浸 涂烧结 涂刷烘

干 浸涂烘

干 涂刷浸 涂烧结 涂刷烘

干

4h

涂刷浸 涂烧结 涂刷烘

干 浸涂烘

干 涂刷浸 涂烧结 涂刷烘

干 浸涂烘

干 涂刷浸 涂烧结 涂刷烘

干 浸涂烘

干 涂刷浸 涂烧结 涂刷烘

干 浸涂烘

干

6h

浸涂烘 干

表1

锌铝配 比

纯水 ( 图 4:1

2-1)

乙醇 ( 图

2-2)

4:1

2:1

正丁醇 ( 图 2-3)

4:1

试验组 数 1 2 3 1 2 3 1 2 3 1 2 3

1h

涂刷烘 干

浸涂烘 干

涂刷浸 涂烧结 涂刷烘

干 浸涂烘

干 涂刷浸 涂烧结 涂刷烘

干 浸涂烘

干 涂刷浸 涂烧结 涂刷烘

干 浸涂烘

干 涂刷浸 涂烧结

1 引言

冒泡点试验对于滤材的一项重要的测试试验,可以检测滤材在下 料、拍波纹、粘接、成型等一系列过程之后粘接结构的完整性情况、 滤材有无收到损伤等。冒泡点试验主要验证两个结果:一个是滤芯的 初始冒泡点;另一个是滤芯的群泡点。滤芯的初始冒泡点代表滤材的 最大孔径,可以近似的反映产品的过滤精度指标是否可以满足要求。

工业技术

24

冒泡点试验与绝对过滤精度

仇振安 , 毛 阳 , 刘建平 (陆军航空兵军代局驻洛阳地区军事代表 , 河南 洛阳 471000)

摘 要:冒泡点试验滤材的一项重要试验,通过滤材的冒泡点试验结果可以一定程度反映滤材的最大孔径,还可以近似的反映滤材的过滤精度 指标,本文将推导初始冒泡点压力与滤材最大孔径和绝对过滤精度之间的关系。 关键词:冒泡点试验;最大孔径;绝对过滤精度 DOI:10.16640/ki.37-1222/t.2017.04.021

锌铝涂层行业报告

积极响应全球环保倡议,推动绿色生产和可持续发展,提升企业 社会责任感和形象。

合作与竞争关系探讨

技术合作

国内外企业可以加强技术交流和合作研发,共同推动锌 铝涂层技术的创新和发展。

市场合作

通过合作开拓新市场、共享客户资源等方式,实现互利 共赢和共同发展。

合作与竞争关系探讨

01

价格竞争

随着市场竞争的加剧,价格竞争 成为锌铝涂层企业争夺市场份额 的重要手段之一。

为满足日益增长的复杂环 境和重载条件需求,高性

借助先进的生产技术和信 息技术手段,实现锌铝涂

能锌铝涂层将受到更多关注。 层生产过程的智能化和自 动化将成为行业发展的重 要趋势。

随着个性化需求的增长, 定制化锌铝涂层产品将逐 渐受到市场追捧。

02

生产工艺与技术进展

主要生产工艺流程

表面预处理

01

包括除油、除锈、磷化等步骤,以确保基材表面清洁度和粗糙

喷涂工艺优化

通过改进喷涂工艺参数、优化喷 涂设备结构等方式,提高喷涂效 率和涂层质量。

智能化技术应用

将人工智能、机器学习等技术应 用于涂层生产过程中,实现生产 过程的自动化和智能化。

03

原材料供应与市场分析

锌、铝等原材料市场概况

锌市场概况

全球锌资源储量丰富,主要分布在澳大利亚、加拿大和美国。中国是全球第三大锌生产国,锌资源储量居世界 前列。近年来,随着环保要求的提高和锌冶炼技术的进步,锌产量稳步增长。

供应商优劣势分析

大型矿业公司和冶炼厂具有资源储量大、生产规模大、技术水平高等优势,能够提供稳定的原材料供应和质量保 障。然而,这些供应商可能存在价格较高、交货期较长等劣势。贸易商具有灵活性强、价格敏感度高等优势,但 可能存在质量不稳定、供应不连续等风险。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

WORD 格式可编辑

专业知识整理分享

企业秘密 中国第一汽车集团公司企业标准 Q/CA

Q/CAYT —4.16—2007 汽车用涂镀层和化学处理层

第

16部分:锌铝涂层

2007-1-18发布 2007-2-1实施

WORD格式可编辑

前言

Q/CAYT—4—2007《汽车用涂镀层和化学处理层》分为:

——第 1 部分:总则;

——第 2 部分:钢铁上的锌电镀层;

——第 3 部分:电镀锌层的铬酸盐转化膜;

——第 4 部分:钢铁上的磷化膜;

——第 5 部分:锌镍合金电镀层;

——第 6 部分:镍+铬和铜+镍+铬电镀层;

——第 7 部分:自催化镍磷合金镀层铁基体;

——第 8 部分:铅锡二元合金电镀层;

——第 9 部分:铝及铝合金的氧化膜;

——第10部分:工程用铬电镀层;

——第11部分:钢铁上的氧化膜;

——第12部分:锡电镀层;

——第13部分:铜电镀层;

——第14部分:镍和铜+镍电镀层;

——第15部分:热浸镀铝层;

——第16部分:锌铝涂层;

——第17部分:铝电镀层;

——第18部分:锌铁合金电镀层;

——第19部分:电镀锌层三价铬钝化膜;

——第20部分:锌钴镍合金电镀层。

本部分是Q/CAYT—4—2007《汽车用涂镀层和化学处理层》的第16部分。

本部分的某些内容可能涉及专利,本部分的发布机构不应承担识别这些专利的责任。

本部分由中国第一汽车集团公司规划部提出并归口。

本部分由中国第一汽车集团公司技术中心材料部表面防护研究室负责起草。

本部分主要起草人:赵晓宏。

本部分的解释权归中国第一汽车集团公司技术中心材料部表面防护研究室。

专业知识整理分享

WORD格式可编辑

汽车用涂镀层和化学处理层

第16部分:锌铝涂层

1 范围

本部分规定了锌铝涂层的规范性引用文件;术语和定义;图纸标记及适用范围;性能要求和试验方法以及运输、包装、贮存等。

本部分适用于汽车用钢铁、铝及锌合金零件的表面防护。

2 规范性引用文件

下列文件中的条款通过本部分的引用而成为本部分的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T 5270-1985 金属基体上的金属覆盖层(电沉积层和化学沉积层)附着强度试验方法

GB/T 6462-1986 金属和氧化物覆盖层横断面厚度显微镜测量方法

GB/T 9286-1998 色漆和清漆漆膜的划格试验

GB/T 10125-1997 人造气氛腐蚀试验盐雾试验

GB/T 13893-1992/2008色漆和清漆耐湿性的测定连续冷凝法

QB/T 3814-1999 轻工产品金属镀层和化学处理层的外观质量测试方法

DIN50018 在含二氧化硫气体的冷凝水交变气候下的试验

3 术语和定义

下列术语适用于本部分。

锌铝涂层 zinc-aluminum coating

由非电解的微细鳞片状锌、铝薄片及不含铬的金属盐和有机成分组成。

在高温烧结作用下形成表面保护涂层。

具有高耐蚀、耐高温、无氢脆、无污染的特点。

4 图纸标记及适用范围

图纸标记及适用范围见表1。

表1 汽车用锌铝涂层图纸标记及适用范围

5 性能要求

专业知识整理分享

WORD格式可编辑

汽车用锌铝涂层的性能要求见表2。

表2 汽车用锌铝涂层的性能要求

6 试验方法

6.1 附着性

6.1.1 划格试验

按照GB/T 9286的规定进行试验,达到Gt 0~1。

6.1.2 胶带试验

按照GB/T 5270中1.4条规定进行胶带试验,胶带的粘接强度为3N/cm,宽度为18mm。

试验后胶带上不能沾有涂层。

允许胶带轻微变色或沾有个别的颗粒状物,不允许露出基体材料。

6.2 耐盐雾腐蚀性试验

经1h-120℃热冲击后,按GB/T 10125的规定进行中性盐雾试验.无热存放或180℃*96h,减少盐雾试验时间。

7 运输、包装、贮存

按供需双方协议规定执行。

专业知识整理分享。