环氧活性稀释剂对固化和性能的影响

环氧树脂用稀释剂总结

环氧树脂用稀释剂总结环氧稀释剂稀释剂主要用来降低环氧胶粘剂体系的黏度,溶解、分散和稀释涂料,改善胶液的涂布性和流动性。

稀释剂也起到延长使用寿命的作稀释剂的分类方法很多,按其使用机理,可分为非活性稀释剂与活性稀释剂两大类。

非活性稀释剂不与环氧树脂、固化剂等起反应,纯属物理地掺混到树脂中。

它与树脂仅是机械的混合,起稀释和降低黏度作用的液体。

它在胶液的固化过程中大部分是挥发掉的。

当使用要求较高时不能使用非活性稀释剂,应选用活性稀释剂非活性稀释剂多为高沸点液体,如邻苯二甲酸二丁酯、苯二甲酸二辛酯、苯乙烯、苯二甲酸二烯丙酯、甲苯、二甲苯等。

用量以5%~20%为宜。

12%左右的邻苯二甲酸二丁酯使标准环氧树脂的黏度从10Pa·s 降到0.5~0.7Pa·s(25℃).活性稀释剂一般是指带有一个或两个以上环氧基的低分子化合物,它们可以直接参与环氧树脂的固化反应,成为环氧树脂固化物交联网络结构的一部分,对固化产物的性能几乎无影响,有时还能增加固化体系的韧性。

活性稀释剂又分为单环氧基活性稀释剂和多环氧基活性稀释剂两种。

某些单环氧基稀释剂,如丙烯基缩水甘油醚、丁基缩水甘油醚和苯基缩水甘油醚,对于胺类固化剂反应。

无溶剂环氧涂料中,单官能活性稀释剂用量不超过环氧树脂的15%,多宫能活性稀释剂用量可达到20%~25%。

活性稀释剂一般有毒,在使用过程中必须注意,长期接触往往会引起皮肤过敏,严重的甚至于会发生溃烂。

单环氧化物的稀释效果比较好,脂肪族型的比芳香族型有更好的稀释效果。

使用芳香族型活性稀释剂的固化产物耐酸碱性变化不大,但耐溶剂性却有所下降。

单环氧化物活性稀释剂的使用会使热变形温度降低,这是由于它的使用会使固化物的交联密度下降的缘故。

长碳链的活性稀释剂使用后可使抗弯强度、冲击韧度得以提高。

用量不多时对固化产物的硬度无影响,而热膨胀系数则增加。

稀释剂的选用原则1) 尽量选用活性稀释剂,以利于在改进工艺性的同时,提高其粘接、机械‘性能。

光固化涂料性能评价

光固化涂料性能评价光固化涂料的品质可以从多个方面进行评价,包括固化前的液状性能、固化交联性能及固化后的各方面性能。

第一节固化前液状性能①表观光固化涂料外观一般为无色或微黄色透明粘液,大多有较强的丙烯酸酯气味,固化后该气味应基本消失。

涂料本体应均匀,不含未溶解完全的高粘度结块,这在光固化涂料的调配过程中比较重要,高粘度树脂或固体树脂应均匀溶解于稀释单体中。

因溶解不完全的团块也多半成透明状,肉眼不易发现,最好在涂料装罐前将其通过较细的纱网,虑掉非均匀团块,同时也可将可能的固体杂质除去。

涂料原材料中应不含灰尘等杂质,调配及施工现场注意防尘,特别是对涂层美观程度要求较高的场合,更需注意避免不溶性杂质的带入。

灰尘及不溶性颗粒不仅本身使固化涂层表面不均匀,还可能妨碍涂料对基材的润湿,诱发针孔、火山口等漆膜弊病。

涂料储存过程中如果黄度加深,说明原材料品质可能有问题,或组分搭配方面出问题,主要从这两方面查找原因。

储存环境是否恰当也应加以考虑。

②粘度及流变性光固化涂料根据使用场合和涂装工艺不同,粘度可以从数百至近万厘泊。

一般而言,低粘度涂料有利于涂装流平,但也容易出现流挂等弊病。

光固化涂料较低的粘度意味着使用过多量的活性稀释剂,活性稀释剂丙稀酸酯基团的含量相对较高,聚合收缩率往往高于主体树脂(低聚物),配方中大量单体的存在容易导致体系整体固化收缩率较高,不利于提高固化膜的附着力。

涂料过稀,刮涂或辊涂将获得较低的膜厚,而且在平整度不高的涂装表面容易出现涂层厚薄不均匀的现象,涂料流动太快,底材低洼部分膜层较厚,凸起部分膜层较薄。

粘度较高时不利于涂展,膜层流平所需时间较长,不符合光固化涂料高效快捷的施工特点,添加流平助剂可作适当改善。

大多数光固化涂料表现为牛顿流体,不具有触变性,在添加有诸如气相二氧化硅等触变剂的体系中,静态粘度可以很高,甚至成糊状。

但随剪切时间延长和剪切速率增加,粘度有所降低。

适当的触变性可以很好的平衡流挂与流平的矛盾。

活性稀释剂种类对环氧树脂体系性能的影响研究

2 1 第 6期 0 1年

玻 璃 钢 /复 合 材 料

日 吾 晶0 ∞ ^ o 【

7

耐 电 弧参 照 G 1 1—9 8采 用 桂 林 市 漓 源 电子 仪 B 4 117

测试 。

图 2为 稀 释 剂 添加 量对 浇 铸 体 拉 伸 强度 的影

湖 进 枷 由图可 以看 器 有 限公 司生 产 的 N HU 2型 耐 电 弧 测 试 伽 行 渤 , 瑚 瑚 出三 种 稀 释 剂 的加 入 都 会 降低 树 脂 D - 仪 响

收稿 日期 :2 1 411 0 13—4 作者简介 :孙琴 (9 6 ) 18 . ,女 ,硕士研究生 ,主要从 事聚合物基复合材料 的研究 。 通讯联系人 : 蔡浩鹏 (9 9) 男 ,副教授 ,主要从事聚合物基复合材料的研究 。 17 一 ,

一

F / C醯 2

0 :

b6 l

2 46三 ( 甲胺 基 甲基 ) 酚 ( M -0 : 苏 , ,一 二 苯 D P3 ) 江 江 阴化工 厂 , 学纯 ; 化 丁基 缩水甘 油醚 (6 ) 巴陵石 化 有 限 公 司 , 60 : 环

型旋转粘度计进行测试; 树脂浇铸体力学性能分别 按照 G / 2 6 — 9 、 虽 1 5 019 B T 5 81 5 G I 2 7 . 5及 G / 5 1 9 / 9 B T27. 19 采用深圳瑞格尔仪器有限公司产万能试验机进 95

行测试 ; 电常数 和介 质 损耗 按 照 G 10 -8采用 介 B 4 97 Q G3型 高频 Q表 进 行 测 试 , 试 频 率 为 1。 ; B- 测 OHz

氧值为 06 粘度 约为 2 P ・ (5 , ., r a s 2 ℃) 化学纯 。结 n

16种环氧稀释剂对比

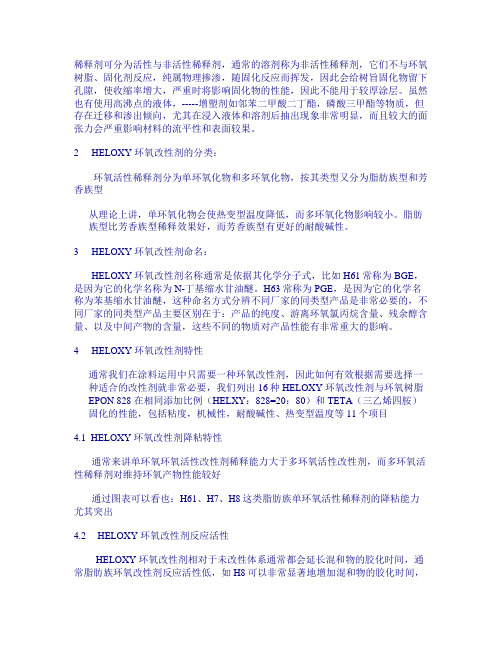

16种环氧活性稀释剂性能比较1 前言(本文由市创远经贸发展整理,文中HELOXY为RESOULTOIN公司(原壳牌)产品,请注明.gzgunyang.)HELOXY 环氧活性改性含有一个或多个环氧基团,它们参与环氧树脂和固化剂的反应,用于降低环氧树脂粘度以提高可操性和应用性,改善固化物机械性能、附着力和柔韧性。

稀释剂可分为活性与非活性稀释剂,通常的溶剂称为非活性稀释剂,它们不与环氧树脂、固化剂反应,纯属物理掺渗,随固化反应而挥发,因此会给树旨固化物留下孔隙,使收缩率增大,严重时将影响固化物的性能,因此不能用于较厚涂层。

虽然也有使用高沸点的液体,-----增塑剂如邻苯二甲酸二丁酯,磷酸三甲酯等物质,但存在迁移和渗出倾向,尤其在浸入液体和溶剂后抽出现象非常明显,而且较大的面力会严重影响材料的流平性和表面较果。

2HELOXY 环氧改性剂的分类:环氧活性稀释剂分为单环氧化物和多环氧化物,按其类型又分为脂肪族型和芳香族型从理论上讲,单环氧化物会使热变型温度降低,而多环氧化物影响较小。

脂肪族型比芳香族型稀释效果好,而芳香族型有更好的耐酸碱性。

3HELOXY 环氧改性剂命名:HELOXY 环氧改性剂名称通常是依据其化学分子式,比如H61常称为BGE,是因为它的化学名称为N-丁基缩水甘油醚。

H63常称为PGE,是因为它的化学名称为苯基缩水甘油醚,这种命名方式分辨不同厂家的同类型产品是非常必要的,不同厂家的同类型产品主要区别在于:产品的纯度、游离环氧氯丙烷含量、残余醇含量、以及中间产物的含量,这些不同的物质对产品性能有非常重大的影响。

4HELOXY 环氧改性剂特性通常我们在涂料运用中只需要一种环氧改性剂,因此如何有效根据需要选择一种适合的改性剂就非常必要,我们列出16种HELOXY 环氧改性剂与环氧树脂EPON 828 在相同添加比例(HELXY:828=20:80)和TETA(三乙烯四胺)固化的性能,包括粘度,机械性,耐酸碱性、热变型温度等11个项目4.1 HELOXY 环氧改性剂降粘特性通常来讲单环氧环氧活性改性剂稀释能力大于多环氧活性改性剂,而多环氧活性稀释剂对维持环氧产物性能较好通过图表可以看也:H61、H7、H8这类脂肪族单环氧活性稀释剂的降粘能力尤其突出4.2HELOXY 环氧改性剂反应活性HELOXY 环氧改性剂相对于未改性体系通常都会延长混和物的胶化时间,通常脂肪族环氧改性剂反应活性低,如H8可以非常显著地增加混和物的胶化时间,而芳香族对胶化时间影响小,除了化学类型外分子量也会影响反应活性,低分子量的环氧改性剂反应活性较高。

环氧树脂添加剂

环氧树脂添加剂一、稀释剂稀释剂主要作用是降低环氧树脂配方体系的粘度,改善工艺性能。

但稀释剂的加入对环氧树脂固化物的HDT、机械性能等有很明显的影响。

1.非活性稀释剂在此物理混入过程中,不能参与固化反应,仅起到稀释粘度作用,其用量约5—20%为宜。

非活性稀释剂大部分是高沸点溶剂如邻苯二甲酸二丁酯、邻苯二甲酸二辛酯等。

其中邻苯二甲酸二丁酯作为良好的增韧剂和稀释剂使用,加17份二丁酯,双酚A,环氧树脂粘度从15.0降至4.0 Pa.s,二乙烯三胺固化后HDT下降20℃左右。

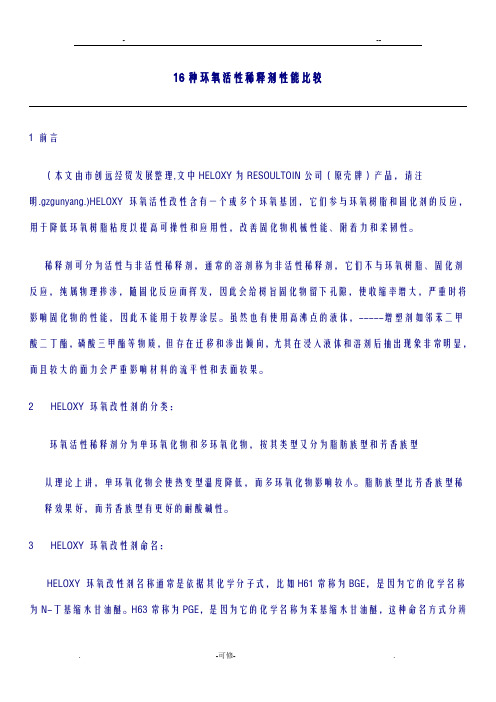

环氧树脂常用的溶剂和稀释剂如表2.活性稀释剂主要是含有环氧基团的低分子环氧化合物,能与环氧树脂固化反应。

其加入对固化物性能影响不大,可分为单环氧基和双环氧基活性稀释剂。

2.1单环氧活性剂A.苯基缩水甘油醚:690#,粘度为7厘泊,上海树脂厂生产B.丙烯基缩水甘油醚:500#,粘度为2厘泊,上海树脂厂生产C.丁基缩水甘油醚:501#(稀释剂),粘度为2厘泊,粘度低,毒性小,其用量为树脂量10—15%,上海树脂厂生产D.对甲苯酚缩水甘油醚E.乙烯基环己烯甘油醚F.甲基丙烯酸缩水甘油酯某些单环氧稀释剂如690#,500#和501#对胺类固化剂反应活性较大;而烯烃或脂环族单环氧稀释剂对酸酐固化剂反应活性较大。

2.2 双环氧稀释剂A.双缩水甘油醚:600#,粘度为4—6厘泊,无锡树脂厂生产B.乙二醇双缩水甘油醚:512#,粘度为100厘泊,上海树脂厂生产C.甘油环氧:662#,粘度为300厘泊,上海树脂厂生产D.间苯二酚双缩水甘油醚:680#,粘度为200—600厘泊,上海新华树脂厂生产E.丁二烯环氧F.异氰酸三缩水甘油酯二、增韧剂:环氧树脂未经改性的固化物延伸率低、韧性差、脆性大。

当承受到内应力或外应力时,迅速形成缺陷区并扩展成裂缝,导致固化物开裂。

改性环氧树脂固化物具有较大韧性和抗冲击性。

1.非活性增韧剂:不含有活性基团,仅与环氧树脂混溶而不发生化学反应。

活性稀释剂对环氧树脂结构和性能的影响

活性稀释剂对环氧树脂结构和性能的影响李山剑;邓双辉;冯云龙;刘超凡;刘坐镇【摘要】选用3种具有不同分子结构和官能度的缩水甘油醚——1,4-丁二醇二缩水甘油醚(BDDGE)、苯基缩水甘油醚(PGE)和癸基缩水甘油醚(DGE)作为活性稀释剂,通过黏度、DSC、热重分析和万能实验机等方法考察了其对双酚A环氧-胺固化体系的反应活性、交联网络结构和性能的影响.结果表明:芳香类稀释剂的加入,对环氧-胺固化体系的反应活性影响不大甚至有所提升,且固化物的强度和模量提高,韧性降低;而脂肪族稀释剂则明显降低了固化体系的反应活性,随着脂肪链长度的增加,固化物的强度和模量下降,韧性提高;3种稀释剂的加入均降低了环氧体系的耐热性能.【期刊名称】《河北大学学报(自然科学版)》【年(卷),期】2016(036)006【总页数】10页(P604-613)【关键词】环氧树脂;活性稀释剂;反应活性;交联结构;性能【作者】李山剑;邓双辉;冯云龙;刘超凡;刘坐镇【作者单位】华东理工大学材料科学与工程学院,特种功能高分子材料及相关技术教育部重点实验室,上海200237;华东理工大学华昌聚合物有限公司,上海防腐蚀新材料工程技术研究中心,上海200237;华东理工大学华昌聚合物有限公司,上海防腐蚀新材料工程技术研究中心,上海200237;华东理工大学材料科学与工程学院,特种功能高分子材料及相关技术教育部重点实验室,上海200237;华东理工大学材料科学与工程学院,特种功能高分子材料及相关技术教育部重点实验室,上海200237;华东理工大学华昌聚合物有限公司,上海防腐蚀新材料工程技术研究中心,上海200237【正文语种】中文【中图分类】O631环氧树脂(EP)具有优良的机械性能、黏结性能、电气性能和耐腐蚀性能,且有收缩率低、成本低廉等特点,已广泛应用于胶黏剂、建筑、汽车、航空航天、涂料、电子产品以及先进复合材料基体等领域[1].由于环氧树脂在常温下黏度较大,难以满足复合材料先进成型工艺(如真空灌注、拉挤、缠绕等)对胶液流动性和渗透性的要求,通常需要加入稀释剂来降低树脂体系的黏度,改进工艺性能.环氧树脂稀释剂有非活性和活性两大类.非活性稀释剂仅起到降低体系黏度的作用,不参与固化反应,挥发污染环境,对树脂性能也有不利影响;活性稀释剂不但可降低体系黏度,而且因其可参与环氧树脂的固化反应,成为交联网络结构的一部分,因而可对环氧树脂进行改性,具有更大的实用价值[2-4].活性稀释剂种类繁多,按环氧基官能度不同,可分为单环氧基、双环氧基和三环氧基活性稀释剂;按分子结构不同,可分为脂肪族、芳香族和脂环族活性稀释剂等.不同种类的活性稀释剂因其分子结构和反应官能度的不同,会对环氧体系的工艺性能和固化物性能产生较大的影响[5-8].本文选用3种具有不同分子结构和官能度的缩水甘油醚类活性稀释剂,系统地考察和分析了其对环氧树脂-胺类固化体系的反应活性、交联网络结构、耐热性及力学性能的影响,从而为配方设计和实际应用中对活性稀释剂的筛选提供技术参考. 环氧树脂:双酚A型环氧树脂(EP):工业级,环氧值0.52~0.56,25 ℃时黏度5 000~10 000 mPa·s,台湾南亚集团股份有限公司.胺类固化剂:异佛尔酮二胺(IPDA):工业级,23 ℃时黏度19~20 mPa·s,德国巴斯夫有限公司;聚醚胺D230:工业级,25 ℃时黏度9 mPa·s,美国亨斯迈有限公司;活性稀释剂:1,4-丁二醇二缩水甘油醚(BDDGE),环氧值0.74~0.82,25 ℃黏度10~20 mPa·s;苯基缩水甘油醚(PGE),环氧值0.54~0.59,25 ℃黏度2~10 mPa·s;癸基缩水甘油醚(DGE),环氧值0.36~0.40,25 ℃时黏度2~8 mP a·s,工业级,安徽新远科技有限公司.环氧树脂和各活性稀释剂的分子结构式见表1所示.根据环氧基与活泼氢等物质的量反应计算树脂与固化剂理论用量比例,设计配方如表2.按照表2配方称取不同类型的稀释剂与EP、复配固化剂IPDA/D230搅拌混合均匀,真空脱泡15 min,再将树脂浇注到涂有脱模剂并经过预热的模具中,按80 ℃时固化8 h.待树脂自然冷却后制备标准试样.参照GB/T 2794—2013,采用美国Brookfield公司Brookfield DV-Ⅱ+型旋转黏度计测试树脂在25 ℃下的黏度.使用美国TA公司Q20型差示扫描量热仪(DSC),以10 ℃/min的升温速率进行DSC扫描测试,测试气氛为氮气,试样用量5~10 mg.采用美国Brookfield公司BrookfieldDV-Ⅱ+PRO型旋转黏度仪测试,每隔10 min系统自动读取树脂40 ℃的黏度值.采用平板小刀法测定.加热平板,使其稳定在规定温度点,取1 g树脂置于平板上,开始计时,用小刀拉动树脂,直到树脂拉不出丝时为终点,从开始计时到终点的时间差为凝胶时间.采用美国热电公司Nicolet IS5型傅里叶外红光谱仪,溴化钾压片法.参照GB2576—2005,将固化后的树脂锉成粉末,采用索氏萃取装置进行测试.采用美国PerkinElmer公司Pyris Diamond型原位热重/差热综合热分析仪测试,升温速率10 ℃/min,空气气氛,升温范围:室温~873 K.采用美国TA公司Q800型动态热机械仪,按三点弯曲模式测试,样条尺寸60 mm×12 mm×3 mm,升温速率5 ℃/min,测试温度25~160 ℃.参照ASTM D7028,采用DMA法测定,将储能模量外推至起始温度定义为玻璃化转变温度.按GB/T2567—2008,采用美国INSTRON有限公司3382型电子材料万能试验机测试,拉伸样条为哑铃型:标距50 mm,宽10 mm,厚4 mm,拉伸速率2 mm/min;弯曲样条长80 mm,宽15 mm,厚4 mm;冲击强度测试采用美国MTS工业系统公司ZBC7251-B型摆锤式冲击试验机,样条为无缺口矩形,80 mm×10 mm×4 mm,跨距60 mm.首先考察活性稀释剂的加入对环氧树脂黏度的影响,各体系的黏度随稀释剂加入量的变化曲线如图1所示.由图可见,这3种活性稀释剂的加入对环氧树脂的黏度变化趋势是一致的,即一开始,稀释剂的加入使环氧体系的黏度快速下降,当添加的稀释剂质量分数由10%增加到20%时,树脂体系的黏度下降趋势变缓,而添加的稀释剂质量分数超过20%,其用量对体系的黏度降低作用不再明显.因此,在以后的研究中,选择稀释剂的用量为质量分数20%,以保证体系良好的工艺性.从图中还可以看到,同样的添加量下,稀释剂降低体系黏度效果的顺序是DGE>PGE>BDDGE,这是因为3种稀释剂中,DGE的黏度最低,PGE居中,BDDGE的黏度最高,稀释剂的黏度越低,其稀释效果越好.利用非等温DSC,在10 ℃/min升温速率下测得各树脂体系反应物转化率α对温度的关系曲线如图2所示.转化率α由公式给出,此处dQ/dt是固化放热量对时间的微分,Qt是样品固化全过程的放热量,可通过DSC放热峰面积的积分得到.从图2可以看到,达到同一转化率下,体系C所需温度最低,体系B次之,而体系D所需温度最高,即各体系反应活性大小趋势为:EP+PGE-IPDA/D230>EP+BDDGE-IPDA/D230>EP+DGE-IPDA/D230.为了解释活性的不同,用纯稀释剂与理论用量的复合胺固化剂反应,得到纯稀释剂-复合胺固化体系的反应转化率α对温度的关系曲线,如图3所示.从图3可以看到,达到同一转化率下,PGE-复合胺体系所需温度最低,BDDGE-复合胺体系次之,而DGE-复合胺体系所需温度最高,即活性稀释剂与复合胺固化剂反应的活性大小顺序为:PGE>BDDGE>DGE.分析原因如下:环氧基与胺类固化剂的反应,是由固化剂分子中的活泼氢进攻环氧基的碳原子而发生的亲核开环加成反应[9],在固化剂相同的情况下,稀释剂的反应活性取决于其化学结构,与环氧基相连接基团的电负性对环氧基的开环反应活性有很大影响,稀释剂PGE分子链中与环氧基相邻的是吸电子基苯环,能通过π电子的诱导效应使环氧基中C原子的电子云密度降低而具有较强的正电性,更容易与胺类亲核试剂发生反应,故此体系的固化反应活性相对较大.反之,BDDGE和DGE中与环氧基相连的是具有推电子能力的烷基,使环氧基中C原子的电子云密度增高而与亲核试剂的反应活性降低,而DGE中烷基碳链最长,推电子能力最强,故与含活泼氢化合物的反应活性最低.因此,在胺类固化剂相同的条件下,活性稀释剂固化反应的活性大小顺序是PGE>BDDGE>DGE.活性稀释剂加入到环氧树脂中后,必然会影响树脂体系的固化反应活性,添加不同种类稀释剂体系的固化反应活性大小趋势为EP+PGE-IPDA/D230>EP+BDDGE-IPDA/D230>EP+DGE-IPDA/D230.含不同稀释剂的环氧树脂固化体系40 ℃下黏度随时间的变化趋势如图4所示.由图4可知,3种稀释剂的黏度-时间曲线呈现相同的变化趋势,即加入稀释剂后,一开始对体系粘度增加影响较小,经一定时间后体系黏度逐渐增大,随后黏度急剧增大.这是因为在40 ℃下,体系在缓慢进行固化反应,一开始,反应程度很低,树脂的分子量不大,因而黏度只是缓慢增加,没有明显变化;随着固化反应的进行,树脂的分子量增大,逐渐发生交联,因而黏度也逐渐增大;固化反应进行到一定程度,体系的交联度增大,导致黏度急剧增加.由图还可看出,体系B和体系D保持低黏度的时间较长,体系C和体系A保持低黏度的时间较短,且两条曲线几乎重合.原因在于环氧树脂在进行固化反应时,反应活性受热力学(化学活性)与动力学(分子运动难易)的双重影响[10],加入稀释剂会降低体系粘度,分子扩散容易,有利于固化反应.对于稀释剂PGE,其环氧基开环反应活性与双酚A型环氧树脂接近[11],其环氧值也与主体树脂EP相同,因此在加入PGE后,固化体系反应活性基本不受影响,甚至有一定程度提高,所以含PGE环氧体系与未加稀释剂体系的增黏曲线相差不大.而在加入稀释剂BDDGE或DGE后,由于2种稀释剂相对于环氧树脂结构柔性更好,降低体系黏度能力更强,在固化反应开始阶段更容易分散固化所放出的热量,最终会导致固化速度变慢,黏度增长变慢[11].分别测试了4种体系在70、80和90 ℃下的凝胶时间,结果见表3.从表3可知,具有苯环结构的稀释剂PGE的加入对环氧-胺固化体系的凝胶时间并无影响,90 ℃下2种体系的凝胶时间均为17 min;含有双环氧官能团的脂肪族稀释剂BDDGE的加入,则在一定程度上延长了固化体系的凝胶时间,70 ℃下从纯树脂体系的36 min延长至47 min;而体系中引入单官能团的脂肪族稀释剂DGE,其70 ℃凝胶时间更是延长至59 min.凝胶时间与稀释剂的降黏度能力和反应活性有关,稀释剂的降黏能力越强,凝胶时间越长;反应活性越高,凝胶时间越短.稀释剂DGE的黏度最低,反应活性最小,因此凝胶时间最长;PGE的黏度虽然小于BDDGE,但其反应活性比BDDGE高,反应活性对凝胶时间的影响超过了黏度,导致PGE的凝胶时间小于BDDGE.实验中采用的固化制度是80 ℃时固化8 h,为确定在该固化制度下各体系的固化是否完全,对树脂的固化程度作了分析研究.树脂基体固化反应是放热反应,若树脂已充分固化,则固化后树脂的DSC谱中,固化反应放热峰应很小或消失.各固化后树脂的DSC分析谱图如图5所示.由图5可知,各体系固化物的放热极低,DSC曲线未出现固化反应放热峰,说明各树脂体系按照设定固化工艺已充分固化.随着固化反应的进行,体系中的环氧基数量应逐渐减少.各固化体系固化反应前后的红外图谱如图6所示.图6中a、c、e、g是固化前体系A、B、C和D的红外光谱,曲线b、d、f、h分别为这4种体系固化后的红外光谱.由图6可知,固化后,915 cm-1处环氧基团特征吸收峰消失,说明环氧基与胺类的开环加成反应基本完全;同时,3 423 cm-1处的羟基伸缩振动峰变宽,因为环氧基与胺类固化剂的活泼氢反应,生成了羟基,体系中氢键的缔合作用在增强,羟基含量有所增加. 对各固化体系分别用丙酮萃取法测定其固化度,结果见表4.从表4可以看出,按照80 ℃条件下固化8 h的固化制度,测得的各树脂体系固化度均达95%以上,说明反应基本完全,进一步证明所用固化工艺合理.对于EP-胺固化体系,因EP分子链中含有2个环氧基团,而本实验中所用胺类固化剂均含有4个活泼氢,故环氧基与活泼氢之间的开环加成反应得到如图7a所示的交联网络结构.当EP中加入稀释剂DGE或PGE,因这2种稀释剂都只含1个环氧基团,与胺类固化剂发生开环加成反应,其参与固化反应的网络结构如图7b所示,即单环氧基稀释剂的分子悬挂在网络上,成为交联网络结构中的可运动侧链.而对于添加活性稀释剂BDDGE的体系,BDDGE的2个环氧基开环反应后都直接连接在环氧树脂的交联网络结构中,如图7c所示,没有可自由运动的悬挂侧链.图8为不同固化体系在空气中的热失重分析.由图8可见,体系A、B、C、D的5%失重温度依次为331、321、296和304 ℃,说明小分子稀释剂加入后,固化物的热稳定性降低.这是因为稀释剂加入后,会降低固化体系的交联密度,使可运动链段增多[12].由图还能看出,4种体系都有2阶段分解过程,第1阶段的热分解主要是—OH、—CH2—、—CH3、C—O—C等键的断裂,随温度继续上升,除这些化学键进一步断裂外,苯环等刚性链段也断裂分解,直至质量完全损失[13].4种体系浇注体动态机械性能的损耗因子-温度谱如图9所示.体系A、B、C和D的玻璃化转变温度依次为108,94,89和83 ℃,即玻璃化转变温度的高低顺序为:EP-IPDA/D230>EP+BDDGE-IPDA/D230>EP+PGE-IPDA/D230>EP+DGE-IPDA/D230.如2.4所述,无稀释剂的EP-胺体系,交联后的网络结构如图7a所示,2个环氧基开环反应后两端均连接在交联网络上,网络结构紧密,自由体积小,且刚性苯环的密度较高,因而玻璃化温度最高.加入稀释剂BDDGE的体系,因BDDGE分子中含有2个环氧基,开环聚合后两端均连接在交联网络上,形成如图7c所示的结构,网络结构比较紧密,但网络中引入了柔性的脂肪链段和醚键,刚性苯环的密度下降,故其玻璃化温度低于EP-胺体系.而对于添加单环氧基稀释剂PGE和DGE体系,稀释剂分子中只含有1个环氧基,开环反应后稀释剂的分子链只是悬挂在交联网络上,形成如图7b所示的结构,悬挂在网络上的侧链有较大的运动自由度,故其玻璃化转变温度较双环氧基的BDDGE体系有所降低.另外,稀释剂DGE和PGE的分子结构不同,PGE分子链中含有刚性的苯环,一定程度上阻碍了聚合物分子链段的运动,而DGE的分子链是脂肪长链,侧链越长,柔性越大,因而DGE 体系的玻璃化转变温度低于PGE体系.4个体系环氧固化物的力学性能如表5所示.表5结果显示,纯树脂固化物的拉伸和弯曲强度分别为76.3 MPa和128 MPa,拉伸模量和弯曲模量分别为3.06 GPa 和3.16 GPa.添加稀释剂PGE后,浇注体的拉伸性能和弯曲性能有所提高,而添加稀释剂BDDGE或DGE后,拉伸性能和弯曲性能有所降低,且添加稀释剂DGE 体系的拉伸性能和弯曲性能降低最多.分析其原因:PGE分子结构中含有苯基,分子结构与EP最为接近,刚性较大,使得环氧树脂体系分子链间的相互作用增大,内聚强度增大,因而拉伸性能和弯曲性能最好,与EP-胺体系大体相当或有所提高;而对于加入稀释剂BDDGE和DGE的体系,由于2种稀释剂均为线型脂肪醚类化合物,柔性较大,因此加入后会使体系内聚强度下降,导致浇注体的拉伸性能和弯曲性能下降[14],但冲击性能却明显提高;而DGE分子的脂肪链更长,含有的醚键更多,分子柔性更大,且只含有1个环氧基,反应后柔性的脂肪长链悬挂在网络上,具有很大的活动性,因而加入稀释剂DGE的EP-胺体系,拉伸性能和弯曲性能最低,冲击强度最高.1)本文研究的3种稀释剂中,脂肪类单环氧稀释剂DGE稀释效果最好.2)苯基缩水甘油醚稀释剂PGE的加入能一定程度上提高环氧-胺固化体系的反应活性,而脂肪类缩水甘油醚BDDGE和DGE则会降低体系反应活性.3)稀释剂的加入降低了树脂固化物的热性能,双环氧稀释剂BDDGE对其影响较小,而另2种单环氧稀释剂影响较大.4)芳香族稀释剂PGE的加入对环氧-胺固化物的强度和模量影响不大,但韧性下降;脂肪族双环氧稀释剂BDDGE的加入则降低了固化物强度和模量,韧性提高;加入脂肪族单环氧稀释剂DGE的体系强度和模量最低,但韧性最好.。

活性稀释剂与环氧树脂的混合使用有何注意事项

活性稀释剂与环氧树脂的混合使用有何注意事项环氧树脂是一种常用的结构性高分子材料,广泛应用于航空、船舶、汽车、建筑和机械等行业中。

它具有优异的力学性能、耐热性、耐化学性和耐电绝缘性等特点。

但是,由于环氧树脂的粘度较高,使用时需要加入稀释剂进行稀释。

其中,活性稀释剂是目前应用最广的一种,它可以有效提高环氧树脂的可加工性、降低成本、增加粘度的稳定性。

但是在混合使用过程中,也需要注意一些事项。

一、选择适合的活性稀释剂在使用活性稀释剂之前,首先需要考虑的是选择适合的类型和品牌。

活性稀释剂有多种种类,不同的种类具有不同的特点和适用范围。

可以根据环氧树脂的性质和使用要求,选择合适的活性稀释剂。

同时,应该选择质量稳定、寿命长并符合国家标准的活性稀释剂品牌。

二、保证活性稀释剂和环氧树脂的质量在混合使用活性稀释剂和环氧树脂之前,需要对它们的质量进行检测,确保它们符合预期的要求。

对于活性稀释剂来说,需要检测其含量、酸值、水分等指标,如果发现有异样,则不能使用。

对于环氧树脂,需要检测其含固量、粘度、分子量等指标。

三、严格按照比例混合在混合使用活性稀释剂和环氧树脂时,需要按照一定比例进行混合。

通常情况下,活性稀释剂的添加量为环氧树脂质量的10%~50%。

如果添加过多,会导致环氧树脂的性能下降,而添加过少则会影响加工性能。

在混合过程中,应该充分搅拌,以确保混合均匀,避免出现固化不均匀或出现气泡等问题。

四、注意防腐环氧树脂在常温下是固态的,但在一定条件下会发生固化反应,形成具有强度的固体结构。

在混合使用活性稀释剂和环氧树脂后,应该避免存放在潮湿或温度较高的地方,以免出现变质或腐蚀现象。

同时,应该注意遵守环氧树脂的保质期,避免使用超期的产品。

五、注意安全在使用活性稀释剂和环氧树脂时,也需要注意安全,避免对人体产生危害。

活性稀释剂和环氧树脂都是有毒的化学品,需要在通风条件好的地方操作,并佩戴防护手套、防护面具等防护用品。

综上所述,活性稀释剂与环氧树脂的混合使用需要注意选择适合的活性稀释剂、保证其质量、按照比例严格混合、注意防腐和注意安全。

2019年16种环氧活性稀释剂性能比较.doc

稀释剂可分为活性与非活性稀释剂,通常的溶剂称为非活性稀释剂,它们不与环氧树脂、固化剂反应,纯属物理掺渗,随固化反应而挥发,因此会给树旨固化物留下孔隙,使收缩率增大,严重时将影响固化物的性能,因此不能用于较厚涂层。

虽然也有使用高沸点的液体,-----增塑剂如邻苯二甲酸二丁酯,磷酸三甲酯等物质,但存在迁移和渗出倾向,尤其在浸入液体和溶剂后抽出现象非常明显,而且较大的面张力会严重影响材料的流平性和表面较果。

2HELOXY 环氧改性剂的分类:环氧活性稀释剂分为单环氧化物和多环氧化物,按其类型又分为脂肪族型和芳香族型从理论上讲,单环氧化物会使热变型温度降低,而多环氧化物影响较小。

脂肪族型比芳香族型稀释效果好,而芳香族型有更好的耐酸碱性。

3HELOXY 环氧改性剂命名:HELOXY 环氧改性剂名称通常是依据其化学分子式,比如H61常称为BGE,是因为它的化学名称为N-丁基缩水甘油醚。

H63常称为PGE,是因为它的化学名称为苯基缩水甘油醚,这种命名方式分辨不同厂家的同类型产品是非常必要的,不同厂家的同类型产品主要区别在于:产品的纯度、游离环氧氯丙烷含量、残余醇含量、以及中间产物的含量,这些不同的物质对产品性能有非常重大的影响。

4HELOXY 环氧改性剂特性通常我们在涂料运用中只需要一种环氧改性剂,因此如何有效根据需要选择一种适合的改性剂就非常必要,我们列出16种HELOXY 环氧改性剂与环氧树脂EPON 828 在相同添加比例(HELXY:828=20:80)和TETA(三乙烯四胺)固化的性能,包括粘度,机械性,耐酸碱性、热变型温度等11个项目4.1 HELOXY 环氧改性剂降粘特性通常来讲单环氧环氧活性改性剂稀释能力大于多环氧活性改性剂,而多环氧活性稀释剂对维持环氧产物性能较好通过图表可以看也:H61、H7、H8这类脂肪族单环氧活性稀释剂的降粘能力尤其突出4.2HELOXY 环氧改性剂反应活性HELOXY 环氧改性剂相对于未改性体系通常都会延长混和物的胶化时间,通常脂肪族环氧改性剂反应活性低,如H8可以非常显著地增加混和物的胶化时间,而芳香族对胶化时间影响小,除了化学类型外分子量也会影响反应活性,低分子量的环氧改性剂反应活性较高。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

环氧活性稀释剂对固化和性能的影响

(2013-03-18 22:10:19)

分类:技术分享

标签:

活性稀释剂

缩水甘油醚

环氧

环氧活性稀释剂可以定义为:“用于降低涂料粘度,具有较低挥发性,在常温

下可以通过化学反应,成为涂料中永久性的一部份的物质”,为了便于讨论,

我们将环氧活性稀释剂简单定义为一种主要用于降低体系粘度的单官能团缩

水甘油醚。

常用的单官能缩水甘油醚有:

C12-C14缩水甘油醚(C12-C14GE,AGE)

C12-C13缩水甘油醚(C12-C13GE)

C8-C10缩水甘油醚(C8-C10GE)

N-丁基缩水甘油醚(n-butyl glycidyl ether,BGE)

2-乙基己基缩水甘油醚(2-ethylhexyl glycidyl ether,2EHGE)

邻甲酚缩水甘油醚(cresyl glycidyl ether,CGE)

对叔丁基苯基缩水甘油醚(p-tertiarybutylphenyl glycidyl ether,ptBPGE)

以上稀释剂如何影响体系的固化和性能呢?我们将展开实验。

实验步骤:

将这些稀释剂分别按20:80(重量比)与普通双酚A环氧树脂(EEW=188,粘度=13000cps)混合均匀,分别测量其混合后体系粘度。

用化学计量的TETA对其进行固化,测量其放热峰值及凝胶时间。

经过1天的常温

+100°C*2h固化后,取0.125英寸的铸件样条作为测试样本,分别测试其机

械性能。

实验结果:

Figure 1.稀释后体系粘度

Figure 2.凝胶时间(min)

说明:图中蓝色线是未添加稀释剂的配方(作为参考),而红色线,则是添加不同稀释剂后,各项性能的改变。

Figure 3.最高放热峰(°C)

Figure 4.拉伸强度(psi)

Figure 5.断裂伸长率(%)

Figure 6.热变形温度(HDT,°C)

Figure 7.压缩强度(psi)

Figure 8.弯曲强度(psi)。