烧结优化配矿技术 研讨会范晓慧

2014年校级优秀博士、硕士学位论文

博士

博士 博士 博士 博士 博士

20121224

20130702 20121224 20130702 20130702 20130702

骨髓间充质干细胞促进鼻咽癌细胞骨侵袭和骨溶蚀能力的机 病理学与病理生理学

制研究

以潮霉素为筛选标记的水稻叶绿体转化体系的建立

生物学

广义灰色分析体系建模的基本问题及其模型集群分析研究

化学生物信息学新方法及其在医药研究中的应用

制药工程

双水相萃取体系在分离纯化芦荟活性成分中的应用研究

应用化学

锂离子电池用复合型 PVDF-HFP 基聚合物电解质的制备及性能 电化学工程

研究

地图空间信息量的度量方法研究

地图制图学与地理信 息工程

基于数学形态学的大地电磁强干扰分离及应用

地球探测与信息技术

青藏高原东南部下地壳流及上地幔构造研究

氧糖剥夺/复氧(OGD/R)模型中 GOLPH3 介导高尔基体应激 (GAS)的相关机制研究

神经病学

慢性应激诱发抑郁的多巴胺能神经通路异常机制

临床心理学

MicroRNAs: The new players in mesial temporal lobe epilepsy pathogenesis in the developing brains

地球探测与信息技术

连铸保护渣结晶与传热机理研究

冶金工程

锂离子电池镍基 LiNi1-2xCoxMnxO2 正极材料的合成及改性研究 冶金物理化学

生物质能铁矿烧结的基础研究

钢铁冶金

几类分数阶微分与差分系统解的存在性与多重性

数学

论红色资源在思想政治教育中的应用

思想政治教育

基于双语言信息的多准则决策方法研究

烧结法制MgO-SiO2-Al2O3-B2O3-KF玻璃陶瓷成分设计优化及显微析晶研究

烧结法制MgO-SiO2-Al2O3-B2O3-KF玻璃陶瓷成分设计优化及显微析晶研究张小立;范积伟;樊平【摘要】通过烧结与水淬相结合的方法制备并系统探讨了MgO- SiO2-Al2O3-B2O3-KF玻璃陶瓷的显微析晶.研究表明:MgO-SiO2-Al2O3-B2O3-KF玻璃陶瓷的烧结收缩率与玻璃化及组分的析晶程度相关;析晶程度愈高,烧结坯愈致密;试样中成分配比愈接近云母晶体成分的原子比,玻璃陶瓷的显微析晶程度愈高;在烧结温度为1 000℃时,即开始出现析晶,到1 050℃时,析晶程度达到最高,继续提高烧结温度,显微析晶又发生重熔.【期刊名称】《中原工学院学报》【年(卷),期】2012(023)001【总页数】5页(P23-27)【关键词】玻璃陶瓷;显微析晶;烧结法;云母晶体【作者】张小立;范积伟;樊平【作者单位】中原工学院,郑州450007;中原工学院,郑州450007;中原工学院,郑州450007【正文语种】中文【中图分类】TG146.4玻璃陶瓷(glass-ceramics),又称微晶玻璃,是指同时具有晶态和非晶态物质特征的一类新型材料[1-2].玻璃陶瓷的制备最早使用的就是熔融法,现在该法仍然被广泛使用.其工艺为:将各种原料及添加剂混合均匀制成混合料,于1 400~1 550℃的高温下熔融,均化后将玻璃熔体成型,退火后在一定温度下进行核化和晶化,以获得晶粒细小均匀且整体析晶的玻璃陶瓷制品.用传统的熔融法制备玻璃陶瓷,存在一定的局限性,如玻璃熔制温度高、热处理时间长等,而烧结法则能克服以上缺点[3].用烧结法制备玻璃陶瓷的基本工艺为:将玻璃熔体水淬、磨细后得到玻璃粉末,筛分分级后将玻璃粉末制成生坯,再在一定的温度下烧结,随炉冷却,得到样品.烧结法的特点是基础玻璃的熔融温度比熔融法低,熔融时间短;由于玻璃粉末具有较高的比表面积,比熔融法制得的玻璃更易析晶,不必使用核化剂.另外,用烧结法制备玻璃陶瓷无需经过玻璃形成阶段,因此适用于极高温熔制的玻璃以及难以形成玻璃的玻璃陶瓷的制备.MgO-SiO2-Al2 O3-B2 O3-KF玻璃陶瓷由于具有良好的绝缘介电性能和可加工性能,被广泛应用于制造真空绝缘部件、高温导轨和腐蚀环境中的耐热部件等[4].用传统的熔融法制备玻璃陶瓷,由于玻璃熔制温度比较高,且析晶时有热应力的存在,壁厚和体积大的物件容易产生微裂纹,故近年来越来越多地采用粉体烧结方法来生产玻璃陶瓷.与传统的熔融法相比,烧结法所需的熔制温度低、熔化时间短,而且可以采用多种成型工艺,适用于制备形状复杂的零件,尺寸也可以精确控制,因此,采用粉体烧结法制备玻璃陶瓷具有重要的工程意义[5-6].目前,关于用烧结法制备玻璃陶瓷的系统研究资料比较少见,析晶程度随工艺参数的变化研究未见报道.本文就成分与烧结温度对MgO-SiO2-Al2 O3-B2 O3-KF玻璃陶瓷显微析晶的影响进行研究分析.1.1 试样制备在本研究中,通过计算得到玻璃陶瓷制备的化学配比(如表1所示).选用化学纯原料,经混合后放入石英坩埚中,在硅钼棒电阻炉内于1 550℃下熔化,保温2 h后在蒸馏水中水淬烘干,球磨后经250目筛网过筛,得到所需玻璃粉末,压制成长条形试样,压制压力为2 MPa,然后分别在1 000℃、1 050℃和1 100℃下保温2 h烧结.1.2 组织及性能测试采用水煮法测试烧结法制备玻璃陶瓷的密度和气孔率.具体步骤为:将试样浸没在沸水中煮4 h,测定其在水中的重量m水和除去表面多余水分的湿重m湿,然后在120℃烘箱中保温12 h,烘干后测量其干重m干.密度和气孔率计算公式如下:利用XRD分析相组成,并用扫描电镜SEM进行断口分析,利用金相显微镜观察试样的组织及析晶程度.2.1 收缩率、密度和气孔率随成分及烧结温度的变化规律玻璃陶瓷烧结收缩率随成分和温度的变化如图1所示.从图1可以看出,对于 MgO-SiO2-Al2 O3-B2 O3-KF玻璃陶瓷,当SiO2含量大于20%时,如图1(a)和1(b),Al2 O3 含量对玻璃陶瓷径向收缩率的影响较小,此时Al2 O3含量每变化1%,径向收缩率平均变化0.26%.同时,从图1(d)可知,当SiO2 含量大于20%时,其含量对该玻璃径向收缩率的影响也很小;当Al2 O3含量一定时,SiO2含量对该玻璃陶瓷径向收缩率的影响程度与前述SiO2含量大于20%时相近;而此时影响该玻璃陶瓷径向收缩率的主要因素为烧结温度,烧结温度每提高50℃,径向收缩率平均提高0.75%.从图1(c)可以看出,当SiO2含量为20%时,烧结温度对该玻璃陶瓷的径向收缩率没有影响,而径向收缩率与Al2 O3含量的变化相关,这时Al2 O3含量每变化1%,烧结收缩率平均变化3.5%.玻璃陶瓷烧结密度和气孔率随成分和温度的变化如图2所示.从图2可知,当SiO2含量为20%时,随着Al2 O3含量的增加,材料密度降低,气孔率增加,这和图1(c)所示的变化规律基本吻合.这是因为烧结致密化的进行,使得材料收缩,从而提高了玻璃陶瓷的致密性.但是,与图1(c)不同的是,烧结收缩率的变化和烧结温度密切相关.从图2可知,当烧结温度为1 050℃时,该玻璃陶瓷拥有最高的烧结密度和最低的气孔率,并且当Al2 O3含量为15.9%时,材料的烧结密度达到最大值,气孔率最小.2.2 组织及析晶程度随成分及烧结温度的变化规律Mg O-SiO2-Al2 O3-B2 O3-KF玻璃陶瓷析晶行为与成分的关系如图3所示.从图3可以看出,在相同烧结温度下,随着玻璃陶瓷成分的不同,析晶行为也不同.当Al2 O3含量为12.0%时,材料出现析晶,晶粒较为粗大,并伴有少量气孔,其组织表现为形核晶粒与玻璃态共存;当Al2 O3含量为15.9%时,该材料组织表现为大量的形核晶粒,并且组织致密;当Al2 O3含量提高到20%时,材料组织表现为形核不完整的晶粒、大量气孔和玻璃态.该结果和图2(a)所示的该玻璃陶瓷的密度相吻合.这表明,对于该玻璃陶瓷,大量的析晶和少量的玻璃态共存导致材料的致密化.同时根据表1可知,在该最佳配方下,Si与Al的原子比接近3∶1,O与Al的原子比接近10∶1.我们知道,对于无机非金属材料,它的熔点和原料的组分有关.当达到一定温度以后,材料将会发生变形、软化和熔融.该温度与原料组成有关,组分中Al2 O3、SiO2含量越高,原料的熔点越高;Fe2 O3、CaO和MgO含量越高,原料的熔点越低.从表1可知,试样7、试样8和试样9中,SiO2含量为20%,且其组分中Al2 O3和SiO2含量之和小于其他试样,同时MgO含量高于其他试样,这使得这些试样熔点降低.因而当这些试样加热到同样温度时,在较低温度下就发生软化和熔融,极少发生析晶.因此,图1(c)显示出试样7、试样8、试样9的收缩率与温度无关,而与组分中Al2 O3含量有关.图4所示为SiO2含量为20%时材料的断口形貌.从图4可以看出,试样烧结后断口组织为玻璃态,且烧结断口显示材料中孔洞较多,组织疏松.由此可以推论,玻璃陶瓷的析晶需选择组分,才能使其在烧结温度远离其软化温度或熔点的情况下发生析晶.图5所示为MgO-SiO2-Al2 O3-B2 O3-KF玻璃陶瓷析晶行为与烧结温度的关系.从图5(a)可以看出,MgO-SiO2-Al2 O3-B2 O3-KF玻璃陶瓷在烧结温度为1 000℃时就开始出现显微析晶行为,此时析出的晶粒尺寸细小,数量也较少;晶粒表现为解理的断裂方式.当烧结温度为1 050℃时,该玻璃陶瓷的析晶量达到最大值;进一步升高烧结温度,显微析晶变得不完整,气孔率也随之增多.从图5(c)可以看出,当烧结温度为1 100℃时,显微析晶又转化为玻璃态,这和图2所示密度和气孔率的测定结果一致.这是因为当烧结温度继续提高到1 100℃时,已析出的部分晶体发生重熔.根据前述对图1的分析,结合图2和图5(c)可知,玻璃陶瓷材料并不像其他陶瓷材料,其收缩率和密度的变化具有一致性;在该玻璃陶瓷中,影响其收缩率的因素有两个:一个因素是玻璃的重熔,玻璃材料的熔化和流动使得材料发生收缩,且随着烧结温度的提高,玻璃态的粘度下降,流动性也随之提高,从而引起坯料收缩,但此时烧结密度并不一定随之提高;另一个因素是析晶,析晶也能引起坯料的收缩,但对收缩率的贡献较小,这主要是因为在析晶过程中,类似于陶瓷材料的烧结过程,晶体颗粒要发生位移、扩散、连接,才能引起收缩,但不论如何,析晶都会使得材料密度提高.2.3 相组成的变化图6所示为不同成分的试样1 050℃烧结后的X射线衍射图谱.由图6可知,3种成分的试样在1 050℃下烧结后,均能形成云母晶体KMg3(Si3 AlO10)F2.比较图6中3条XRD图谱,可知试样2中的成分以云母晶体为主,而在试样4和试样7中可以观察到,在衍射角30°之前都有明显的玻璃相生成.表2所示为3种成分试样的云母相三强峰的相对衍射强度值.从表3可以看出,试样2中析出晶体含量高于其他两种成分的试样.结合以上讨论可知,试样2中各成分的配比符合云母晶体的原子比;而试样7中各成分的配比远离云母晶体的原子比,析出的云母晶体相对含量很少,并有明显的玻璃相生成.我们知道,玻璃的显微析晶是由于熔体冷却至液相线温度时,化合物各组成成分具有较大的相互碰撞而排列成一定晶格的几率的结果[7].那么,当玻璃陶瓷的成分配比接近玻璃陶瓷显微析晶的化合物配比时,各组分互相化合形成显微析晶的几率和数量就增多,因而在合适的烧结温度下形成的晶体的数量就增多.(1)在 MgO-SiO2-Al2 O3-B2 O3-KF玻璃陶瓷中,烧结收缩率与玻璃化及组分的析晶程度相关;析晶程度愈高,烧结坯愈致密.这对于生产中产品的尺寸控制具有指导意义.(2)试样中成分配比愈接近云母晶体成分的原子比,该玻璃陶瓷的显微析晶程度愈高.(3)对于 MgO-SiO2-Al2 O3-B2 O3-KF玻璃陶瓷,在1 000℃时即开始出现析晶,到1 050℃时析晶程度达到最高,继续提高烧结温度,显微析晶发生重熔.【相关文献】[1]王立久,杨梅.烧结法制多孔玻璃陶瓷的微观结构和性能研究[J].建筑材料学报,2008,2(6):235.[2]乔冠军,金志浩.微晶玻璃的发展一组成、性能及应用[J].硅酸盐通报,1994,13(4):52.[3]李红,黄浪欢,冉均国.CaO-MgO-SiO2-Al2 O3-B2 O3-F系可切削性玻璃陶瓷的显微结构和性能[J].玻璃与搪瓷,2005,33(2):33.[4]田清波,徐丽娜,石磊,等.CaO-MgO-SiO2-Al2 O3-Zr O2-F玻璃陶瓷析晶[J].硅酸盐通报,2007,26(2):26.[5] Kemethmtlller S,Roosen A.Quantitative Analysis of Crystalline and Amorphous Phases in Glass.Ceramic Composites Like LTCC by the Detveld Method[J].J.Am Ceram Soc.,2006,89(8):2632-2637.[6]肖卓豪,卢安贤.R2 O.MO-A1203.Si02玻璃的组成与其热膨胀系数的关系[J].中南大学学报,2005,36(4):566-570.[7]西北轻工业学院.玻璃工艺学[M].北京:轻工业出版社,1982:63.Absract: The glass-ceramics is refers to kinds of new material which simultaneously have the characteristic of crystalline state and an amorphous state.In this research the MgO-SiO2-Al2 O3-B2 O3-KF glass-ceramics was prepared by sintering and water quenching method and then the micro crystallization behavior of it was also discussed.The study indicated that the compacts shrinkage of MgO-SiO2-Al2 O3-B2 O3-KF glassceramics were related to its vitrification and its component crystallization degree;about the density of sintered compacts,the higher the crystallization degree,the higher the dense it owns.The conclusion reached above is significant in dimension control to the produce process.In the samples when the proportion of ingredient was closer to the atomic ratio of mica crystal,the higher the micro crystallization degree of the glass-ceramics will be.When sintering temperatuer is 1 000℃,the MgO-SiO2-Al2 O3-B2 O3-KF glass-ceramics begain to present the crystallization;when it achieves to 1 050℃,the crystallization degree is highest;continue to increase the sintering temperature,the micro crystallization will be melted again.。

范晓慧-烧结球团生产过程优化模型与人工智能(2015)

液相生成量/%

液相生成量/%

80 20

20

60 10

60 10

液相生成量 针柱状铁酸钙生成量

40 1.0 1.5 2.0 2.5 3.0 0

液相生成量 针柱状铁酸钙生成量

40 1 2 3 4 5 6 7 0

Al2O3含量/%

MgO含量/%

熔融区 Al2O3对成矿性能的影响

熔融区 MgO对成矿性能的影响

熔融区Al2O3的适宜值:<1.8% 熔融区MgO应尽量低

1.4 优化配矿技术

通过混匀矿粒度、铁矿石种类、混匀矿化学成分影响

烧结的研究,得到以下配矿和配料的准则。

混匀矿配矿准则

项目 标准 -0.5mm含量 /% 40~50%左右 -0.5mm比表面积 /cm2·g-1 ≥1000 未熔矿石中赤 铁矿比例/% >50%

3.1 烧结过程状态检测

通过点火罩处,计算原始料层透气性

Pe=

—料层透气性的软测量

Q h F p

n

点火罩处风箱所对应的面积、h以及Δp为1#风箱处在线检测数据

透气性好时,通过料层的气体流量就大,带走的热量相对

就多,在点火煤气流量和压力一定的情况下,反映在点火炉的 温度就低,相应的保温炉的温度也会低,而下部风箱的废气温

1.1 优化配矿内涵

基于铁矿性能互补原理,实现矿种合理搭配使用。

(1)混匀矿化学成分的要求

(2)混合料制粒性能良好 (3)混合料成矿性能良好

成 本 最 低

(1)烧结矿化学成分(TFe、SiO2、Al2O3、MgO、P 、S等)的要求 (2)烧结矿转鼓强度、成品率、利用系数的要求

(3)烧结矿冶金性能的要求

至±0.075时,高炉增产1.5%,焦比降低0.8%。

烧结智能监测与优化控制系统_之欧阳美创编

烧结过程智能监测与优化控制系统技术方案北京北科亿力科技有限公司2015年3月目录1 需求分析12 系统功能与控制目标22.1 系统功能22.2 控制目标23 技术方案33.1 设备管控33.1.1 设备精度控制33.1.2 设备运行监控43.2 烧结过程优化控制系统43.2.1 无扰换堆模型53.2.2 配料计算模型63.2.3 水分跟踪与控制模型63.2.4 烧透点分析与控制模型73.2.5 燃烧一致性控制模型83.2.6 烧结过程热状态分析模型93.3 成品质量管控系统103.3.1 碱度分析与控制113.3.2 亚铁分析与控制123.4 精细化管理平台133.4.1 能源及原料消耗133.4.2 数据仓库133.4.3 生产报表133.4.4 数据采集143.4.5 质量管理144 烧结二级系统实现144.1 硬件系统144.2 建立数据库154.3 开发软件系统165 效益分析166 设备清单与供货范围171 需求分析随着烧结设备的大型化和高炉对烧结矿质量要求的提高,烧结过程计算机控制技术的作用和成效更为显著,烧结自动控制水平已成为衡量烧结工艺水平的一个重要标志。

近年来新建和大修改建的大中型烧结机都配置了计算机自动控制系统,但由于缺少品种齐全、性能优良的检测仪器仪表和必要的人工智能控制技术,我国的烧结自动控制系统与世界先进水平相比,在劳动生产率、生产成本、质量和能耗等方面仍存在着较大的差距。

因此,如何利用烧结过程的全方位信息,采用先进的控制技术和优化方法,使整个烧结生产运行处于最优状态,仍是我国钢铁企业目前需要解决的关键问题之一。

烧结过程的控制非常复杂,它涉及到温度、压力、速度以及流量等大量物理参数,包括物理变化、化学反应、液相生成等复杂过程,以及气体在固体料层中的分布、温度场分布等多方面的问题。

从控制的角度来看,烧结生产过程具有大滞后、多变量、强非线性以及强耦合性等特点,属于工艺流程长、控制设备大型化的连续复杂工业过程,传统的依靠人工“眼观—手动”的调节方法已经无法满足大型烧结设备的控制要求,需要更加精确和稳定的自动控制。

低品质矿烧结工艺开发与应用

要 求 必须从 大 幅度 改善 烧结矿 转鼓 强度 和提 高其 冶 金 性能等方 面来确保 高炉炉况 的长周 期稳定顺行 , 从 而降低 因硅 高 、 量多所 带来 的负 面影 响 ; 渣 三是 铝 含 量 过高容易 恶化烧结矿低 温还原粉化性 能 , 必须大力 实 施低 温厚料 层烧结 , 变烧结 温度 和气 氛 , 取措 改 采 施 抑制烧结 矿低温还原粉 化 ,并增加 白云石配 比 , 以 增 强炉渣流动性 。

矿 、 黄长石及铁 酸钙的充分发展 , 铁 减少 正硅酸钙 、 铁

济指 标有 了明显 突破 , 有效地降低 了生产运营成 而且

本, 拓宽 了企业可持续发展 的路子 。

2 技术原理

与常规 烧结相 比, 开发低 品质 矿烧 结技 术 , 矿 其

物结 构 、 化性 能 , 其是在 工艺 条件 上有 着较 大差 理 尤 异 。 品质矿 烧结面临 的主要技术难题是解 决 由于铁 低 低、 高、 硅 渣多所带来 的问题 。突出体现在 : 一是 正硅 酸钙 生成量 急剧 增加 ,容易 因相 变引发 烧结 矿 的粉 化, 严重影 响料柱透气 性和煤气 流的分布 ; 二是硅 高 、

31 从矿物结构 上讲 , .. 2 正硅酸钙作 为 固相反应 的最 初产 物 , 5 0 6 0o下 即开始 出现 , 在 0 0 C 转为熔 体后 不 分解 , 与 2 e SO 形 成低熔 点共 晶混 合物和 固熔 并 F O・i 体存在 于烧 结矿 的胶 结相 中 , 当温度下 降 时 , 以单 。 又 独相从 胶结 相 中析 出 ,并 发生 晶型转 变 ,体 积膨 胀 鬻 1 % 1 %, 0 2 导致烧结矿 的碎裂【 ” 。因此 , 针对高硅 原料 cS生成量增加 的机理 , 2 通过调 整冷却制度 、 高 白云 _ l 提 l l 石 配 比、稳定 CS晶型 、抑制 CS相变等工艺调 整手 2 = 段, 并深 入实施 低温 厚料层烧 结 , 大力 发展铁 酸钙粘 嚣 结 相 , 而有效地控制 Cs的生成量 , 进 2 在理论 上可行 。 l l _ 31 以厚 料层烧结为核 心的工艺系统集 成 , 以充 0 .3 _ 可 分 发挥料层 的 自动 蓄热功能 ,进一步 降低配碳量 , : 使 0 低 温高氧位烧结得 以实现 , 改善燃料 的热力学和动力 _ 学条 件及整个燃烧 过程 , 促进大量磁铁 矿氧化和赤铁 。

褐铁矿烧结

58.47

58.28 58.06 58.23

15.35

15.26 14.89 14.97

84.38

84.44 85.10 84.90

2 褐铁矿烧结基础特性

2.4 褐铁矿的烧结特性

表2-7 褐铁矿的烧结性能(湘钢单烧) 矿种 MAC FMG 水分 % 8.5 8.0 焦粉 % 5.6 5.9 垂直速度 mm/min 23.67 29.95 转鼓强度 % 61.87 48.34 利用系数 t/(m2· h) 1.576 1.666 成品率 % 76.33 70.33 烧成率 % 84.51 82.83

2 褐铁矿烧结基础特性

2.4 褐铁矿的烧结特性

高结晶水的褐铁矿受热后形成的空隙体积大,与铁酸钙溶体间产 生同化的程度很高,使烧结料层的熔融带透气性恶化,导致局部热不 足,成品率下降。所以,高配比褐铁矿烧结时,具有烧结速度慢,烧 结生产率低、烧结饼组织疏松、成品率低及燃耗高等特点。

2 褐铁矿烧结基础特性

褐铁矿单体颗粒表面粗糙,无定形结构,体质疏松,表面多粘附细

小颗粒,显粘性,孔隙率高,易泥化,静态成球性指数达优等,显 易成球性。

2 褐铁矿烧结基础特性

2.2 褐铁矿的成球特性

图2-1 扬迪矿与其他矿(赤铁矿)的气孔率比较

2 褐铁矿烧结基础特性

2.3 褐铁矿的成矿特性

褐铁矿焙烧脱水特性

褐铁矿的同化性能

3 褐铁矿烧结机理研究

3.3 褐铁矿影响烧结矿产质量的机理

日本对褐铁矿烧结的机理研究认为:在1200℃左右,以铁酸钙体系

为主的液相开始形成,很快通过结合水分解产生的大裂缝,渗入豆状褐

疏松多孔、堆密度小;气孔直径小、毛细力大。

2 褐铁矿烧结基础特性

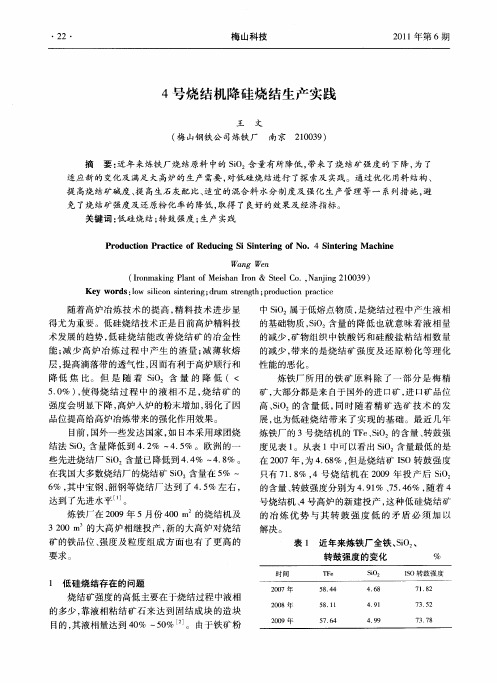

4号烧结机降硅烧结生产实践

好操 作方 案 。

随着 高炉 冶炼 技 术 的提 高 , 料 技术 进 步 显 精 得尤 为重 要 。低硅烧 结技 术正 是 目前高 炉精料 技 术发 展 的趋 势 , 硅 烧结 能改 善 烧 结 矿 的 冶金 性 低

中 SO 属 于低熔 点物 质 , 烧 结过 程 中产 生 液相 i 是

的基础 物质 ,i, SO 含量 的降 低 也就 意 味 着 液 相量

低 到 。 . % 。 为 了强 化 制 粒 , 次 混 合 与 二 次 T6 7 一 混合 按 照 4 1的 比例 进行 加 水量 的控 制 , 本 能 : 基

升 了 0 4 ,R I .7 % D n R I 。分 别 上 升 了 D 05 % 、.5 。这说 明将 烧结 矿 SO .5 07 % i,含量 降 低

主要 由褐 铁 矿 组 成 , 有 较 多 的 结 晶 水 , 损 较 含 烧

在 对炼 铁 厂所 用 的各种 矿物 的理化性 能 进行 多项 指 标 的测试 后 , 矿 物 之 间 的 同化 性 能 及 促 从

进烧 结 液相 生成 的角 度 , 原料 矿 物进 行 了优 化 对

配 比。

大 , 利 于 形 成 致 密 的 宏 观 结 构 , 时 铁 品 位 不 同

的一 个关 键 因素 , 结矿粘 结 相 的抗 压强 度 、 烧 粘结 相 强度等 都会 随 着 碱度 的提 高 而 逐渐 增 强 , 高 提 碱度 有利 于促 进铁 酸钙 的生 成 , 结 矿 的宏 观 结 烧 构也 随之 由 自熔性 的多 空薄壁 结构 过渡 到高 碱度 的大孔厚 壁结 构 。有 研 究 表 明 j随 着烧 结 矿 碱 : 度 的提 高 , 结矿 矿物组 成 中 S C 明显增 多 , 烧 FA 玻 璃 相和残 余 脉 石减 少 , 结 矿 强 度 升高 。根 据 炼 烧 铁 厂 的生 产实 际 考 虑 , 将烧 结 矿 的碱 度控 制 由原

烧结优化配矿技术(2014研讨会范晓慧)

巴西 VALE 52Mt 南部烧结粗粉减少、停 其 它 57Mt 产,细粒精矿粉增加

南非产品以优质块矿为 共计3亿吨,三大矿石占1.2亿吨 主,烧结用粉矿量不大

高炉入炉品位与综合焦比

600

综合焦比

入炉矿品位

60.49

61 60

550

59

500

58 57

2.铁矿资源现状

2.2我国铁矿资源概况

我国铁矿石资源特点:广、贫、杂,细、小、低 ●“广”:分布广,30个省700多个市县1995个矿区 ●“贫”:品位低,平均品位32.67%,贫矿占总储量的97.72% ●“杂”:组分杂,多组分共(伴)生铁矿石储量占总储量的1/3 ●“细”:嵌布粒度细,20%以上属于细粒嵌布的赤铁矿 ●“小”:矿床多为中、小型矿床,大型矿床只占5% ●“低”:可采储量占资源总量的比例低,约20.45% 由于我国铁矿石品位低,难选矿多,需经复杂磨选工艺处理,细 粒铁精矿是主产品。目前,全国铁精矿平均品位63.52%,其中重点 选矿厂精矿品位为64.5%。国产铁精矿含铁品位与进口铁矿石已经 基本没有差距,SiO2、A12O3、P、S等杂质含量略高于进口矿。

占含铁炉料比例 /%

1.钢铁工业发展现状

我国铁矿石使用情况

年份 国内矿(原矿)/亿吨 进口矿/亿吨

2001

2002 2003 2004 2005 2006 2007 2008 2009

2.17

2.31 2.61 3.40 4.27 5.60 7.07 8.53 8.80

0.92

1.12 1.48 2.08 2.75 3.25 3.83 4.44 6.28

进口矿到岸价/美元·t-1

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2.铁矿资源现状

2.2我国铁矿资源概况

●我国铁矿资源保有储量占世界的10%左右,居俄罗斯、 澳大利亚、巴西之后 ●我国铁矿资源可采储量低,仅占资源总量的20.45% ●品位低,平均品位仅为32.67%左右,低于世界平均水 平11个百分点。 ●我国累计探明铁矿资源储量628.82亿吨,其中基础储量 261.84亿吨 ●按目前的开采速度计算,保证年限不到60年

+8 mm 5.24 12.62 0.00 8.10 6.79 8.12 14.16 5.66 7.00 0.00 0.00 0.00

5-8 mm 12.02 17.29 0.00 10.20 9.44 10.07 15.55 9.49 14.20 0.00 0.71 0.00

粒度组成/% 3-5 1-3 0.5-1 mm mm mm 9.96 20.37 12.40 11.61 13.65 10.63 0.00 0.00 0.76 13.40 14.00 9.10 11.07 14.32 11.57 19.33 26.00 15.25 12.49 18.17 19.17 7.91 13.44 15.74 26.60 25.10 10.80 0.30 0.90 2.20 1.51 1.43 1.73 0.00 0.10 1.00

2.铁矿资源现状

2.2我国铁矿资源概况

2.铁矿资源现状

2.2我国铁矿资源概况

●中国铁矿资源分布较广,储量较为集中的地区有鞍本地区、 冀东地区、四川西昌、山西太古岚、湖北大冶及内蒙古白云鄂 博等地区。 ●磁铁矿是主要铁矿石原料,储量和开采量均居首,探明储量 约占总储量50%,分布于辽宁、河北、山西、山东、安徽和内 蒙古等省区。 ●赤铁矿含铁量在30%~50%,含磷高,属难选矿石,探明储 量约占总储量18%,主要分布在辽宁、湖北、河北、四川、湖 南和内蒙等省区。 ●钒钛磁铁矿含铁品位一般在30%以下,伴生V、Ti等贵重金 属,矿床规模大,易采易选,探明储量约占总储量14%,主要 分布于四川和河北两省。

2.铁矿资源现状

2.1世界铁矿资源概况

世界铁矿石储量情况

国家 巴西 澳大利亚 印度 加拿大 南非 委内瑞拉

可开采储量/亿吨 616 309 134 62 28 18

主要矿石类型 多孔赤铁矿、镜铁矿

赤铁矿、褐铁矿 赤铁矿、磁铁矿 镜铁矿、磁铁矿

赤铁矿 多孔赤铁矿、镜铁矿

2.铁矿资源现状

2.1世界铁矿资源概况

65.69

1.01

0.00

0.11

3.91

67.22

0.14

0.07

0.27

1.04

68.09

0.22

0.02

0.26

1.38

61.79

1.15

0.08

0.26

4.22

61.93

0.86

0.04

0.18

2.93

58.62

1.22

0.10

0.20

4.66

57.21

1.29

痕量

0.10

5.62

63.32

烧损大(LOI):结晶水高(6-10%) 碳酸根(Fe 35-40%, LOI 20-30%)

低铁高硅:澳大利亚金西矿(SiO26-8%) 低铁高铝:非洲矿业(Al2O36-8%, SiO2<1%) 低铁高硅高铝:印度矿、国产矿 钒钛铁矿(钛,铝,镁, TiO28-12%) 硼铁矿(硼、镁高, B2O35-8%, MgO15-20%) 含萤石铁矿 高硫铁矿(硫酸渣)、高磷矿(高 P-Brockman)

巴西 ●铁矿资源丰富,集中分布在南部的米纳斯-吉拉斯和北部的卡拉加斯地区 ●南部主要是镜铁矿资源,北部主要为多孔赤铁矿资源 ●铁矿石品位高、铝低、有害杂质少 ●第二大铁矿石生产国,第一大出口国,70%以上用于出口

澳大利亚 ●铁矿资源储量大,分布集中,金属储量居世界第二位 ● 90%以上出自西澳皮尔巴拉地区 ●第三大铁矿石生产国,第二大出口国,我国进口的第一供应国 ●铁矿石类型较多,品质差异大

0.25-0.5 mm 7.94 14.32 1.92 11.30 15.40 8.81 10.72 13.27 4.00 3.61 4.86 1.90

-0.25 mm 32.06 19.88 97.32 33.90 31.41 12.42 9.73 34.48 12.30 92.99 89.76 97.00

500

58

57

450

56

400

55

8888 8999 9999 99922 2222 2222 2222

5678 9012 3456 78900 0000 0000 0000

年年年年年年年年年年年年年年年 0 0 0 0 0 0 0 0 0 0 1 1 1 1

01 2345 6789 0123

年年 年年年年 年年年年 年年年年

2.铁矿资源现状

2.1世界铁矿资源概况

印度 ●亚洲最大的富铁矿产地,储量居世界第9位 ●以富矿为主, 50%的赤铁矿具有62%以上品位 ●第五大铁矿石生产国,第三大出口国 ●铁矿石类型主要有赤铁矿和磁铁矿,赤铁矿约占总储量的75%

南非 ●多为硬质赤铁矿,块矿产出率高,是世界重要的块矿出口国 ●铁品位高(66%)、物理及冶金性能好,适合作高炉块矿 ●南非粉矿铁品位高(65%),粒度粗

2 .3 铁矿资源变化趋势

新增产能分布图

可选择矿点少、小,品质不

俄罗斯稳定3.5,M价t格物流没有优势 加拿大

力拓 5Mt

西非高品质矿石新增产能 集中地,潜在战略资源

西非 33Mt

其它 16Mt

北部Carajas粉矿数量 稳定,近期P略微上升

澳大利亚

巴西

可市场化的印度矿质力量拓和 53Mt 供应量不稳定BHP 9Mt

120

100

原料成本 75%

81% 73%

80

72%

60

能源成本

7% 19%

40

劳动力成本 25% 9%

4%

20

制造成本及

0 2000

2002

2004

2006

2008

2010

2012

2014

其他

12%

19%

4%

年份

历年进口矿价格

二、铁矿资源现状

2.铁矿资源现状

2.1世界铁矿资源概况

●世界铁矿石储量1600亿吨,铁矿石基础储量3700亿吨 ●铁金属储量800亿吨,铁金属基础储量为1800亿吨 ●世界上铁矿资源主要分布在乌克兰、俄罗斯、中国、澳大利 亚、巴西、美国、哈萨克斯坦、印度、加拿大、委内瑞拉、波 兰、瑞典和南非等国。 ●巴西、澳大利亚、印度、加拿大和南非等国的储量约占世界 总储量的78%。 ●按目前的铁矿石开采速度,世界铁矿资源可保证100年以上。

80 60000

烧结矿产量/万吨 占含铁炉料比例 /%

40000 60

20000

0 2002

2004

2006

2008

年份

2010

2012

40 2014

我国历年烧结矿产量

2013年烧结矿产量9.1亿吨;烧结矿占炼铁含铁炉料75%左右; 烧结机1200多台;烧结机最大面积660m2。

1.钢铁工业发展现状

1950~2013年世界和我国粗钢产量

2013年世界粗钢产量16.07亿吨,2013年我 国粗钢7.79亿吨,占世界总量的48.5%。

20世纪与21世纪之交开始,发展中 国家(主要是中国)及新兴工业国 家的工业化和大规模基础设施建设。

1.钢铁工业发展现状

100000

100

80000

烧结矿产量 占含铁炉料比例

1.72

0.05

0.16

2.84

65.04 0.57 0.15

0.17

4.01

66.80

1.54

0.10

0.53

4.02

63.46 22.42 1.19

0.82

5.97

60.07 18.11 1.33

0.93

7.00

Al2O3 0.69 1.00 0.39 1.98 1.77 1.98 1.37 2.32 1.44 0.80 0.89 2.16

88 8 88 9 99 99 9 99 9 90 00 0 00 00 0 01 1 11

56 7 89 0 12 34 5 67 8 90 12 3 45 67 8 90 1 23 年年 年 年年 年 年年 年年 年 年年 年 年年 年年 年 年年 年年 年 年年 年 年年

2.铁矿资源现状

2 .3 铁矿资源变化趋势

2.铁矿资源现状

2 .3 铁矿资源变化趋势

优质高品位资源的减少及进口铁矿品位下降 铁矿资源日趋复杂 铁矿价格居高不下(相对钢材价格) 钢铁企业降低原料成本的巨大压力

降低烧结矿铁品位,高炉渣量增加 入炉料有害元素含量升高(对铁水成份影响) 烧结矿强度和产量下降 烧结工序能耗升高 环保压力升高(废气和有害粉尘)

铁矿烧结优化配矿原理与技术

中南大学 范晓慧

1. 钢铁工业发展现状

主 要

2. 铁矿资源现状

内 3. 铁矿石特性

容 4. 优化配矿研究现状

5. 烧结优化配矿技术

一、钢铁工业发展现状

1.钢铁工业发展现状

国内粗钢产量 /万吨 我国粗钢产量占世界比例 /%

60

160000

我国粗钢产量

世界粗钢产量

我国粗钢产量占世界比例

13.27

6.86

2012

13.10

7.40

2013Βιβλιοθήκη 14.518.192013年我国铁矿石进口量为8.19亿吨,进口依存度超过63%,进口总额 1057.28亿美元,同比增长10.4%。