起重机年度检查表

起重机年度检查表

年度检查内容与要求 不得积聚灰尘、铁屑,也不得附着油污和污 水 支承形轨道:S≤10m,⊿S=±3mm;S> 10m,⊿S=±[3+0.1(S-10)]mm。注:S —跨度,⊿S—跨度公差 ≤1/1000

≤S/1000

≤1/1000(1-支承点间距)

≤2mm

踏面上下、左右相错≤1mm

不得有裂纹与变形(塑性)

检测结论

合格□ 不合格□

合格□ 不合格□

合格□ 不合格□

合格□ 不合格□

合格□ 不合格□

合格□ 不合格□

合格□ 不合格□

合格□ 不合格□

合格□ 不合格□

合格□ 不合格□

合格□ 不合格□

最大间隙不得大于车轮踏面宽度的50%

合格□ 不合格□

58

电 59 源 引 入 60 装 置 61

62

馈电裸滑线安全检查 滑触面检查

主梁垂直下挠不得超过标准中的规定值

超载25%起吊载荷,卸载后主梁不得有永久 变形、裂纹、油漆剥落、松动、损坏等现象 起吊1.1倍额定载荷中,只作起升、下降和 大车运行,在规定时间内各机构动作应灵活 、平稳可靠、无异常

检测结论 合格□

不合格□ 合格□

不合格□ 合格□

不合格□ 合格□

不合格□ 合格□

不合格□

轨道踏面不得有剥落、疲劳破坏

支承形轨道,磨损量≤原尺寸10%

螺栓不得有松动,焊缝不得有裂纹

检测结论 合格□

不合格□

合格□ 不合格□

合格□ 不合格□

合格□ 不合格□

合格□ 不合格□

合格□ 不合格□

合格□ 不合格□

合格□ 不合格□

合格□ 不合格□

合格□ 不合格□合格□ 不合格□源自12主梁外观质量检查

起重机自行检查记录(年度试行版)

□ 瞬动或者反时限动作的过电流保护,其瞬时动作电流整定值应该约为电动机最大起动电流的1.25倍 □ 在电动机内设置热传感元件

□ 热过载保护

流动起重机追加检验项目:

□ 金属结构检查:桅杆:无明显可见的裂纹

□ 起升,变幅机构制动器:机械常闭式

□ 运行,回转机构制动器:设置

□零位保护(机构运行采用自动复位按钮控制的除外):有效

□失压保护:有效

□电动机定子异常失电保护:按规定要求设置

□超速保护装置:采用可控硅定子调压、涡流制动器、能耗制动、可控硅供电、直流机组供电调速及其他由于调速可能造成超速的起升机构设置

□起重机械接地:(附2月内照片)

□电气设备接地

□电气设备接地:正常情况下不带电的外露可导电部分直接与供电电源保护接地线连接

□TT接地系统:设置漏电保护装置,接地电阻:≤4Ω

□IT接地系统:接地电阻:≤4Ω

电气线路对地绝缘电阻

□额定电压不大于500V的电气线路对地绝缘电阻,≥1.0MΩ

□防爆起重机的电气线路对地绝缘电阻,≥1.5MΩ

照明:

□可移动式照明电压:采用安全电压,禁用金属结构做照明线路的回路

信号指示:

□总电源开关状态的信号指示:在司机室内设置,并有效

□ 防止臂架向后倾翻装置:存在后倾翻可能的臂架俯仰变幅机构(液压油缸变幅除外)应设置

□ 回转限位装置:需要限制回转范围时装设

□ 幅度限位器:(1)动力驱动动臂变幅式(液压变幅除外)在臂架俯仰行程极限低位,高位设置幅度限位器;

□ 幅度指示器:变幅机构设幅度指示器(或臂架仰角指示器)

□ 极限力矩限制装置:有自锁作用的回转机构设置

起重机械安全检查表

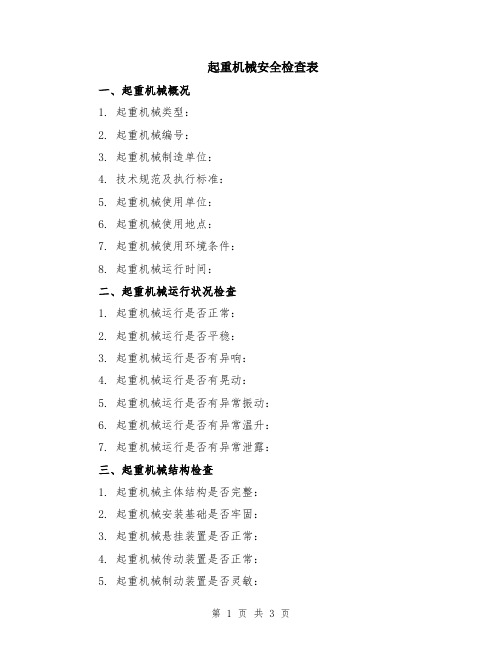

起重机械安全检查表一、起重机械概况1. 起重机械类型:2. 起重机械编号:3. 起重机械制造单位:4. 技术规范及执行标准:5. 起重机械使用单位:6. 起重机械使用地点:7. 起重机械使用环境条件:8. 起重机械运行时间:二、起重机械运行状况检查1. 起重机械运行是否正常:2. 起重机械运行是否平稳:3. 起重机械运行是否有异响:4. 起重机械运行是否有晃动:5. 起重机械运行是否有异常振动:6. 起重机械运行是否有异常温升:7. 起重机械运行是否有异常泄露:三、起重机械结构检查1. 起重机械主体结构是否完整:2. 起重机械安装基础是否牢固:3. 起重机械悬挂装置是否正常:4. 起重机械传动装置是否正常:5. 起重机械制动装置是否灵敏:7. 起重机械液压系统是否正常:8. 起重机械信号系统是否完善:9. 起重机械防护装置是否齐全有效:10. 起重机械附属设备是否完好:四、起重机械安全控制检查1. 起重机械安全控制系统是否正常:2. 起重机械限位装置是否灵敏准确:3. 起重机械报警装置是否正常:4. 起重机械紧急停机装置是否灵敏可靠:5. 起重机械速度控制是否准确可调:6. 起重机械起重量计量系统是否准确:7. 起重机械各种开关按钮是否正常:五、起重机械工作状况检查1. 起重机械载荷是否超过额定载荷:2. 起重机械是否运输超长或超重物件:3. 起重机械是否悬吊物件过高:4. 起重机械是否在限定动作范围内操作:5. 起重机械是否正确使用各种附属设备:6. 起重机械操作人员是否持证上岗:六、起重机械维护检查1. 起重机械定期维护是否按照要求进行:2. 起重机械维护记录是否完整准确:3. 起重机械维修是否及时有效:七、起重机械安全提示1. 提示操作人员遵守工作规程:2. 提示操作人员严禁超载操作:3. 提示操作人员正确使用安全控制装置:4. 提示操作人员定期参加起重机械安全培训:以上为起重机械安全检查表,对于起重机械的安全运行以及保障人员的生命安全具有重要作用,请各使用单位认真执行,并及时处理检查中发现的问题。

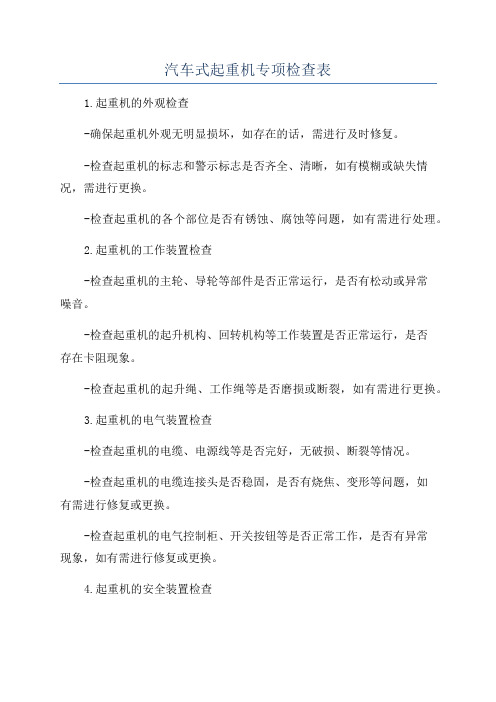

汽车式起重机专项检查表

汽车式起重机专项检查表

1.起重机的外观检查

-确保起重机外观无明显损坏,如存在的话,需进行及时修复。

-检查起重机的标志和警示标志是否齐全、清晰,如有模糊或缺失情况,需进行更换。

-检查起重机的各个部位是否有锈蚀、腐蚀等问题,如有需进行处理。

2.起重机的工作装置检查

-检查起重机的主轮、导轮等部件是否正常运行,是否有松动或异常

噪音。

-检查起重机的起升机构、回转机构等工作装置是否正常运行,是否

存在卡阻现象。

-检查起重机的起升绳、工作绳等是否磨损或断裂,如有需进行更换。

3.起重机的电气装置检查

-检查起重机的电缆、电源线等是否完好,无破损、断裂等情况。

-检查起重机的电缆连接头是否稳固,是否有烧焦、变形等问题,如

有需进行修复或更换。

-检查起重机的电气控制柜、开关按钮等是否正常工作,是否有异常

现象,如有需进行修复或更换。

4.起重机的安全装置检查

-检查起重机的过载保护装置是否可靠,并进行测试以确保其正常工作。

-检查起重机的限位器、防碰撞装置等是否完好有效,是否能够准确起到保护作用。

-检查起重机的急停按钮、警示灯等安全设备是否正常工作。

5.起重机的维护记录

-检查起重机的维护记录是否齐全,是否有漏项情况,如有需进行补充。

-检查起重机的维修记录是否符合规定,是否存在违规维修情况,如有需进行整改。

以上为汽车式起重机专项检查表的基本内容,具体根据起重机的型号和规格进行详细检查。

起重机的安全性是至关重要的,每个细节都应被认真检查和修复,以确保起重机的正常运行和工作环境的安全。

起重机械年检表格

按踏面直径测量磨损量小于原尺寸5%踏面直径差应小于公称直径1%,圆度差应小于0.8mm

外观

不得有裂纹、损伤

制动器

按月考核标准重复检查

钢丝绳

按月考核标准重复检查

齿

轮

起升机构齿轮的磨损

第一级齿轮允许磨损量为原齿厚10%;其它齿轮为20%以下

运行机构的齿轮磨损

第一级齿轮允许磨损量为原齿厚15%;其它极齿轮为25%以下;开式齿轮为30%以下

0.5M

注:1、检查人员必须是设备科持证维修人员;

2、检查结果正常用“√”表示;异常用“×”表示。

保存期:2年

起重机械年检检查表

设备名称:

内部编号:

使用证号:

设备所在地点:

检查日期:检查人员签名:

检查项目

考核标准

检查结果

运行轨道

踏面清洁度

不得附着油污及大量灰尘

倾斜度

1/1000

接头

焊缝及轨道不得有龟裂,上下及两侧偏移0.5~1mm

磨损状况

踏面磨损量10%原尺寸,宽度磨损量5%原尺寸

车轮

轮缘

轮缘厚度的磨损量应在原厚度的50%以下,轮缘与轨道侧向总间隙应小于车轮踏面宽度的50%

轴

齿轮轴的磨损

磨损量不得超过原轴颈的1%

其它轴的磨损

磨损量不得超过原轴颈的2%

卷筒

不得有裂纹,筒壁磨损量不得大于原壁厚的20%

键

键与键槽连接不得有松弛及变形,异常磨损

花键

不得有异常磨损及变形

滚动轴承

不得有破损及裂纹

油封

配合面不准有裂纹

电缆

按月考核标准重复检查

集电器,开关

按月考核标准重复检查

起重机年度检查记录(每年检查至少一次)

□TN

□TT

□IT

接地电阻:

Ω

60

8.10电气线路对地绝缘电阻

MΩ

61

8.11照明

(1)可移动式照明电压应采用安全电压

62

(2)禁用金属结构做照明线路的回路

63

8.12信号指示

(1)总电源开关状态的信号指示应在司机室内设置,并有效

64

(2)警示音响信号(跟随式操作控制的除外)有效

58

8.9.2金属结构接地

8.9.2.1接地线

(1)设置专用接地线;金属结构的连接有非焊接处,采用另装设接地干线或者跨接线的处理

(2)禁用金属结构和接地作为载流零线(电气系统电压为安全电压除外)

59

8.9.2.2接地电阻

(1)TN接地系统:PE线重复接地每一处接地电阻均≤10Ω

(2)TT接地系统:设置漏电保护装置,接地电阻≤4Ω

c.吊运熔融金属起重机的隔热装置:齐全,无缺损

28

5.15防止臂架向后倾翻装置(动臂式起重机)

29

5.16电缆卷筒终端限位装置动作时,卷筒上至少保留2圈电缆

30

5.17回转限位装置功能有效(带回转机构起重机)

31

5.18幅度限位器功能有效,

小车行程限位开关和终端缓冲装置无损坏,开关动作时,小车端部距缓冲装置最小距离≥200mm(塔式起重机、门座起重机、卸船机)

10

4.4导绳器:排绳有效,无卡阻现象

11

4.5层门

汽车专用升降机类停车设备:

(1)门扇、立柱、门楣、地坎间隙≤10mm;(2)防止门夹人保护装置有效;(3)自动关闭层门装置有效;(4)紧急开锁装置有效;(5)门锁装置有效;(6)锁紧电气安全装置有效;(7)啮合距离≥7mm;(8)运行连锁保护装置有效;(9)闭合电气安全装置有效

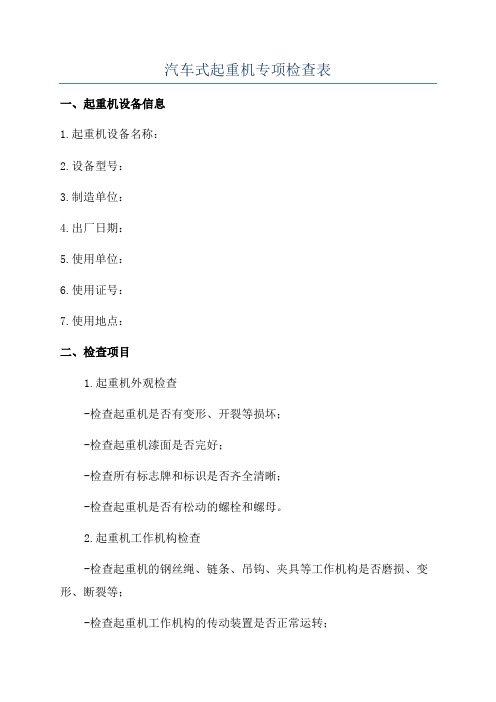

汽车式起重机专项检查表

汽车式起重机专项检查表一、起重机设备信息1.起重机设备名称:2.设备型号:3.制造单位:4.出厂日期:5.使用单位:6.使用证号:7.使用地点:二、检查项目1.起重机外观检查-检查起重机是否有变形、开裂等损坏;-检查起重机漆面是否完好;-检查所有标志牌和标识是否齐全清晰;-检查起重机是否有松动的螺栓和螺母。

2.起重机工作机构检查-检查起重机的钢丝绳、链条、吊钩、夹具等工作机构是否磨损、变形、断裂等;-检查起重机工作机构的传动装置是否正常运转;-检查起重机工作机构的制动装置是否灵活、可靠;-检查起重机的限位器是否灵敏可靠。

3.起重机传动装置检查-检查起重机的传动装置是否油封、润滑正常;-检查起重机的电气设备和控制装置是否正常运转;-检查起重机的供电电源是否稳定、安全。

4.起重机安全保护装置检查-检查起重机的重载保护系统是否可靠;-检查起重机的高度限位器是否准确、灵敏;-检查起重机的槽钩、重力保护装置是否工作正常。

5.起重机维护保养记录检查-检查起重机的维护保养记录是否完整、规范;-检查起重机的维修记录和维修合格证是否齐全。

三、检查结果与处理意见1.检查结果:-起重机设备外观是否完好;-起重机各工作机构及传动装置是否正常;-起重机安全保护装置是否完好;-起重机维护保养记录是否规范。

2.处理意见:-如果发现设备有损坏或故障,需要立即进行维修或更换;-对于未按要求进行维护保养的记录,需要进行补充和整改。

四、检查人员信息1.检查人员姓名:2.检查人员职务:3.检查日期:以上是汽车式起重机专项检查表,用于对起重机设备进行检查和评估。

根据检查结果,可以及时发现设备存在的问题,并进行维修和保养,确保起重机的安全运行。

同时,通过检查记录,可以清楚地了解起重机设备的使用情况和维护保养情况,为进一步的管理和维护提供参考依据。

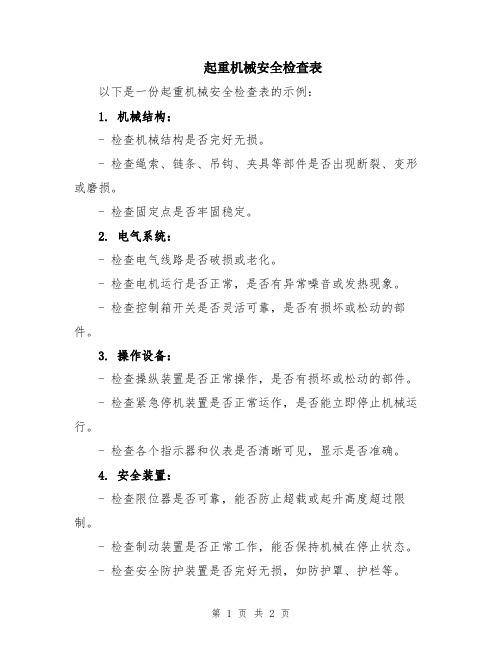

起重机械安全检查表

起重机械安全检查表

以下是一份起重机械安全检查表的示例:

1. 机械结构:

- 检查机械结构是否完好无损。

- 检查绳索、链条、吊钩、夹具等部件是否出现断裂、变形或磨损。

- 检查固定点是否牢固稳定。

2. 电气系统:

- 检查电气线路是否破损或老化。

- 检查电机运行是否正常,是否有异常噪音或发热现象。

- 检查控制箱开关是否灵活可靠,是否有损坏或松动的部件。

3. 操作设备:

- 检查操纵装置是否正常操作,是否有损坏或松动的部件。

- 检查紧急停机装置是否正常运作,是否能立即停止机械运行。

- 检查各个指示器和仪表是否清晰可见,显示是否准确。

4. 安全装置:

- 检查限位器是否可靠,能否防止超载或起升高度超过限制。

- 检查制动装置是否正常工作,能否保持机械在停止状态。

- 检查安全防护装置是否完好无损,如防护罩、护栏等。

5. 日常维护:

- 检查润滑系统是否正常工作,润滑点是否清洁、充油。

- 清洁和清理机械表面,确保没有杂物或积尘。

请注意,以上仅为起重机械安全检查的一般要点,具体的检查内容和方法应根据具体机械的型号、规格和使用情况来确定。

同时,建议在检查前参考机械的使用手册或咨询专业人士以确保检查的准确性和全面性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

葫芦运行小车车轮报废标准 轮缘与工字钢翼缘的间隙极限

馈电裸滑线安全检查

电 59

源

引 入

60

装 置 61

滑触面检查 绝缘装置检查 软缆引入装置检查

检查时间:

检查人:

年度检查内容与要求

不得有异常声响、异常发热

检查齿轮出现下列情况之一应报废:齿轮出 现裂纹;齿轮出现断齿;齿面点蚀损坏达啮 合面的30%,且深度达原齿厚的10%;起升第 一级啮合齿轮齿厚磨损达原齿厚的10%,其 它级啮合齿轮齿厚磨损达原齿厚的20%,开 式齿轮达30% 键联接不得有松动、变形;齿轮轴的磨损量 ≤原轴颈的1%;其它轴的磨损量≤原轴颈的 2%;轴承不得有裂纹和破损;油封不得老化 、变质,与轴孔的接触面不得有有害的损伤 卷筒上的钢丝绳尾端压板不得有松动和异 常,塞块不得有裂纹和异常 当空钩下降时,钢丝绳应能顺利地从导绳器 的出绳口排出 卷筒出现下列情况之一时应报废:裂纹;筒 壁磨损达原壁厚的20% 滑轮槽应光洁平滑,不得有损伤钢丝绳的缺 陷 出现下列情况之一时报废:裂纹;轮槽不均 匀磨损达3mm;轮槽壁厚磨损达原壁厚的 20%;因磨损使轮槽底部直径减少量达钢丝 绳直径的50%;其它损害钢丝绳的缺陷

轨道磨损 轨道固定安装检查 主梁外观质量检查

焊缝质量检查 主梁跨中上拱度检查

主梁旁弯检查 葫芦运行轨道的磨损状态检查 工字钢轨道翼缘局部弯曲变形

端梁外观质量检查 焊缝质量检查 轮距偏差

运行电动机检查

22

运行制动器检查

23

运行减速器安装

检查时间:

检查人:

年度检查内容与要求 不得积聚灰尘、铁屑,也不得附着油污和污 水 支承形轨道:S≤10m,⊿S=±3mm;S> 10m,⊿S=±[3+0.1(S-10)]mm。注:S —跨度,⊿S—跨度公差 ≤1/1000

46

异常检查 齿轮质量检查

47 电 动 葫 卷 48 芦筒

装 49 置

50

51

滑 轮

52

减速器其它零件检查

钢丝绳尾端固定状态检查 导绳器工作状态检查 卷筒报废标准 滑轮槽外观检查

铸造滑轮报废标准

53

钢 丝 绳 54

钢丝绳润滑状态检查 钢丝绳报废标准

吊 钩

55

吊钩报废标准

葫 芦 56 运 行 车 57 轮

检测结论 合格□

不合格□

合格□ 不合格□

合格□ 不合格□

合格□ 不合格□

合格□ 不合格□

合格□ 不合格□

合格□ 不合格□

合格□ 不合格□

合格□ 不合格□

合格□ 不合格□

合格□ 不合格□

35

跨度偏差⊿S

S≤10m,⊿S=±2mm;S>10m,⊿S=± [2+0.1(S-10)]mm,且⊿Smax≤±10mm

起重机年度检查表

设备编号:

出厂编号: 年度检查项目

1

轨道踏面清洁状态

2

轨道跨度检查

3

4 运 运行 5 行轨 轨道 6 道状 态7

8

9

10

11

12

13

14 主梁

15

16

17

18

19 端梁

20

21

轨道倾斜度 同一截面两轨道标高差 同一侧轨道支承点标高差

轨道接缝间距 轨道接缝错位 轨道裂纹与变形检查 轨道踏面疲劳检查

合格□ 不合格□

桥 架

36

37

电 38 机

39

40 制 动 器 41

42 43 44

减

桥架对角线差 车轮着力点高度差 电动机温升检查

K≤3m,︳S1-S2 ︳≤5mm;K>3m,︳S1-S2 ︳≤6mm。S1、S2-对角车轮距离 S≤10m,⊿h=±2.5mm;10<S≤15m,⊿h= ±3.5mm;15<S≤20m,⊿h=±4.5mm;20< S≤25m,⊿h=±5.5mm

旁弯值⊿Fp≤S/2000 对于工字钢轨道,踏面磨损量不大于原尺寸 的10%,宽度磨损量不大于原尺寸的5% 工字钢承载翼缘不得有明显的下塌变形(塑 性变形) 不得有外伤和异常变形;锈蚀量≤原板材厚 度的10%;涂漆层不得有剥落 焊缝不得有裂纹 K≤3m,⊿K=±3mm;K>3m,⊿K=± K/1000mm。注:K-轮距,⊿K-轮距偏差 电动机启动不得勉强、噪声过大或有异常声 响 制动器安全、可靠、灵敏。当制动器零部件 出现下列情况应报废更换:裂纹;制动环或 制动片等材料磨损量达原厚度的50%;弹簧 出现塑性变形;小轴或轴孔直径磨损达原直 径的5%时

连接螺栓不得有松动

减速器外观检查

不得有破损缺陷

密封质量检查

不得有渗、漏油现象

第 2 页,共 5 页

合格□ 不合格□

合格□ 不合格□

合格□ 不合格□

合格□ 不合格□

合格□ 不合格□

合格□ 不合格□

合格□ 不合格□

合格□ 不合格□

合格□ 不合格□

起重机年度检查表

设备编号:

出厂编号: 年度检查项目

45 减 速 器

对于E级绝缘的电动机温升不得超过115℃

电动机异常检查

检查电动机是否有启动勉强或有异常声响

制动性能检查 制动器零件质量检查

安装状态检查

制动性能应安全可靠、刹车灵敏

制动器出现下列情况之一应报废:裂纹;制 动环或制动片等材料磨损量达原厚度的 50%;弹簧出现塑性变形;小轴或轴孔直径 磨损达原直径的5%时

31

车轮表面质量检查

32

两侧车轮直径差

33

车轮轴的磨损状态

34Hale Waihona Puke 轴承检查检查时间:

检查人:

年度检查内容与要求

外壳不得有外伤、破损

检查齿轮,出现下列情况之一应报废:齿轮 出现裂纹;齿轮出现断齿;齿面点蚀损坏达 啮合面的30%,且深度达原齿厚的10%;起升 第一级啮合齿轮齿厚磨损达原齿厚的10%, 其它级啮合齿轮齿厚磨损达原齿厚的20%, 开式齿轮达30%

固定连接螺栓不得有松动

检测结论 合格□

不合格□

合格□ 不合格□

合格□ 不合格□

合格□ 不合格□

合格□ 不合格□

合格□ 不合格□

合格□ 不合格□

合格□ 不合格□

合格□ 不合格□

合格□ 不合格□

合格□ 不合格□

合格□ 不合格□

合格□ 不合格□

合格□ 不合格□

合格□ 不合格□

合格□ 不合格□

合格□ 不合格□

≤S/1000

≤1/1000(1-支承点间距)

≤2mm

踏面上下、左右相错≤1mm

不得有裂纹与变形(塑性)

轨道踏面不得有剥落、疲劳破坏

支承形轨道,磨损量≤原尺寸10%

螺栓不得有松动,焊缝不得有裂纹

不得有外伤和异常变形;锈蚀量≤原板材厚 度的10%;涂漆层不得有剥落

焊缝不得有裂纹

⊿F=(1/1000~1.3/1000)S

合格□ 不合格□

合格□ 不合格□

合格□ 不合格□

合格□ 不合格□

合格□ 不合格□

合格□ 不合格□

第 1 页,共 5 页 起

起重机年度检查表

设备编号:

出厂编号: 年度检查项目

24

运行减速器外观

起

重

机

桥

25

运行传动齿轮质量检查

架

运 行

26

机 构 27

28

29

30

运行减速器密封检查 键联接检查 轴的磨损状态 轴承的检查 油封的检查

不得有渗、漏油现象

键及键槽不得有松动、变形

磨损量≤原轴颈的2%

是否涂有油脂;不得有破损、损伤;安装不 得有松动 不得有老化变质;与轴或孔的接触面不得有 有害的损伤 出现下列情况之一时报废:裂纹;轮缘厚度 磨损达原厚度的50%;踏面厚度磨损达原厚 度的15%

踏面直径差≤1%

磨损量≤原轴颈的2%

不得有破损或裂纹