螺旋桨加工工艺.doc

模型飞机制造工艺(30)

模型飞机制造工艺(30)作者:陈康生来源:《航空模型》2011年第02期八、模型飞机的螺旋桨(3)(四)木制螺旋桨的制作工艺木质螺旋桨的制作方法有:纯手工制作、电动工具辅助加工、靠模铣和靠模锯、木工数控雕刻机加工。

尽管木质和塑料商品螺旋桨的规格和种类十分齐全,但当有下述特殊需求时爱好者仍需亲手制作:(1)为提高螺旋桨效率和竞赛成绩;(2)商品螺旋桨中没有的种类,如一些橡筋动力螺旋桨、室内模型螺旋桨和特殊的像真模型飞机螺旋桨;(3)自制碳纤维螺旋桨模具所需要的木质螺旋桨样模。

1. 手工制作木质螺旋桨(1)木料的选择内燃发动机螺旋桨应选用榉木、桦木等硬木材。

榉木是目前装饰材料市场最好找、材质最好的制作螺旋桨木材。

其木纹顺直、纤维细腻、硬度较高、不易变形。

橡筋动力螺旋桨如选用轻木,应选用比重稍大、硬度稍高的;如选用桐木,则应选其中比重小、硬度适中的。

制作螺旋桨的轻木或桐木,其木纹方向应尽量与桨的径向平行;一副螺旋桨分别制作的两个桨叶应用同一块木料并以同一方向取料,以保证截面的木纹方向相同。

(2)桨叶样板:依照桨叶平面图用薄层板制作。

样板上要画好纵向和横向中心线,并用钻头钻出与发动机轴或电机整流罩桨轴孔直径相同的轴孔。

(3)制作螺旋桨所需要的工具(图47)制作螺旋桨基本工具有:修整木料的小刨子;锯外形的手工线锯;修整桨叶外形和剖面形状的大斜口刀、细木工锉和半圆钢锉;锯上、下弧面斜口的手锯;夹螺旋桨和工作板的C形夹钳;剔桨木多余部分的木工扁铲;一面平、另一面是弧形的砂纸板以及粗细砂纸等。

为了省力、提高效率,制作较大直径的螺旋桨时可使用板斧、木工凿子、家用砂带机、带砂纸盘的手砂轮机。

(4)木质螺旋桨的制作步骤:①根据螺旋桨的平面图用薄层板制作桨叶正面样板。

②选好制作螺旋桨的木料。

宽度比桨叶平面图的稍大,长度比实际桨尖长出3毫米,便于后期加工处理。

木料的厚度应为作图法求出的侧面最大尺寸再加上翼型前缘向上突出部分的尺寸。

大型舰船用螺旋桨铜合金铸件:制造工艺和性能分析

大型舰船用螺旋桨铜合金铸件:制造工艺和性能分析引言:大型舰船螺旋桨是保证船舶正常行驶的核心组件之一。

螺旋桨铸件的制造工艺和性能直接影响着船舶的性能和安全。

本文旨在探讨大型舰船用螺旋桨铜合金铸件的制造工艺和性能分析,旨在为相关行业提供参考和借鉴。

一、制造工艺分析1. 铸模制备:螺旋桨铸件的制造过程中,首先需要制备铸模。

常见的铸模材料包括石膏、砂型、陶瓷等。

选取合适的铸模材料,能够有效地保证铸件的牢固性和精度。

2. 三维建模:在铸模制备完成后,需要进行三维建模。

三维建模是为了模拟真实的螺旋桨形状和结构,便于后续操作和加工。

3. 铸造过程:铸造过程是螺旋桨铸件制造中的关键环节。

常见的制造工艺包括砂型铸造、金属型铸造、失蜡铸造等。

其中,砂型铸造是应用较为广泛的一种工艺,可以满足大多数舰船螺旋桨铸件的制造需求。

4. 余热处理:余热处理是为了调整螺旋桨铸件的组织结构和性能。

通过合理的余热处理工艺,能够提高螺旋桨的耐腐蚀性和抗疲劳性能,从而延长使用寿命。

二、性能分析1. 材料选择:螺旋桨铜合金铸件的主要材料是铜合金。

铜合金具有优异的导热性和机械性能,能够满足大型舰船对螺旋桨的高强度和耐磨性的要求。

同时,铜合金还具有良好的耐腐蚀性,能够抵御来自海水中的腐蚀作用。

2. 组织结构分析:高质量的螺旋桨铸件应具有均匀细致的晶体组织结构。

通过显微组织分析技术,可以观察到铸件的晶界结构、相分布和晶格缺陷情况。

良好的组织结构有助于提高螺旋桨的承载能力和耐磨性。

3. 强度性能分析:螺旋桨铸件的强度性能是评价其品质的关键指标之一。

通常采用拉伸试验、冲击试验等方法来评估材料的强度和韧性。

铸件的强度性能与其组织结构、元素成分、热处理工艺等密切相关。

4. 磨损性能分析:由于大型舰船在水中运行时需要面对海水的侵蚀和摩擦,螺旋桨铸件的磨损性能非常重要。

采用扫描电子显微镜(SEM)等仪器观察螺旋桨铸件表面的磨损情况,分析其磨损机理和磨损形态,并通过磨损试验和摩擦试验对其进行评估。

舰船用螺旋桨铜合金铸件的开模工艺和熔模设计优化

舰船用螺旋桨铜合金铸件的开模工艺和熔模设计优化导言:舰船用螺旋桨铜合金铸件作为舰船推进系统的关键零件,对于船舶的性能和安全起着至关重要的作用。

为了确保其质量和可靠性,需要进行合理高效的开模工艺和熔模设计优化。

本文旨在探讨舰船用螺旋桨铜合金铸件的开模工艺以及熔模设计的优化方法,为相关工程师提供参考和指导。

一、舰船用螺旋桨铜合金铸件的开模工艺开模工艺对螺旋桨铜合金铸件的成型质量和生产效率影响重大。

下面将从模具材料的选择、模具设计、模具制造和模具调试等方面来探讨舰船用螺旋桨铜合金铸件的开模工艺。

1. 模具材料的选择模具材料的选择直接关系到铸件质量和模具的寿命。

对于舰船用螺旋桨铜合金铸件的开模工艺,一般可选择耐高温、耐磨损、导热性好的材料,如Cr12MoV等。

这样可以提高模具的使用寿命,减少因材料损耗而带来的成本。

2. 模具设计模具设计应充分考虑到铸件的结构特点以及生产效率的要求。

在设计过程中需要注意以下几点:(1)准确确定铸件的缩孔和加工余量。

(2)合理设置浇口和喷嘴,保证熔体流动的顺畅。

(3)避免设计过于复杂的结构,降低模具制造和维修的难度。

3. 模具制造模具制造的质量直接影响到铸件的成型质量。

因此,在模具制造过程中需要注意以下几点:(1)加工工艺的选择。

根据模具的具体要求,选择合适的加工工艺,如铣削、电火花、磨削等。

同时,要保证加工精度和表面质量。

(2)热处理。

对于模具材料进行适当的热处理,提高材料的硬度和耐磨性,延长模具的使用寿命。

4. 模具调试模具调试是确保铸件成型质量的关键环节。

在进行模具调试时,需要注意以下几点:(1)优化模具参数。

根据具体情况,调整浇注温度、浇注速度和施压力度等参数,确保熔体充满模腔,并且避免过热或者过冷现象。

(2)及时发现和解决问题。

在模具调试过程中,要及时发现和解决可能出现的问题,如铸件缩孔、裂纹等。

二、舰船用螺旋桨铜合金铸件的熔模设计优化熔模设计是保证铸件质量的关键之一。

航空复合材料螺旋桨叶片制造工艺研究进展

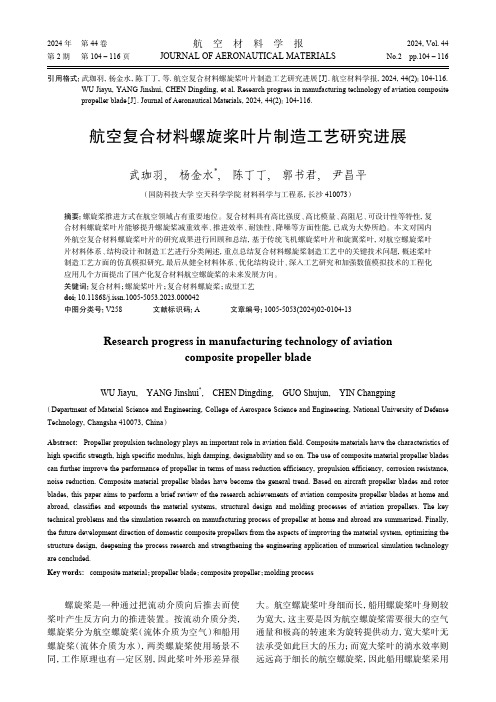

引用格式:武珈羽,杨金水,陈丁丁,等. 航空复合材料螺旋桨叶片制造工艺研究进展[J]. 航空材料学报,2024,44(2):104-116.WU Jiayu,YANG Jinshui,CHEN Dingding,et al. Research progress in manufacturing technology of aviation composite propeller blade[J]. Journal of Aeronautical Materials,2024,44(2):104-116.航空复合材料螺旋桨叶片制造工艺研究进展武珈羽, 杨金水*, 陈丁丁, 郭书君, 尹昌平(国防科技大学 空天科学学院 材料科学与工程系,长沙 410073)摘要:螺旋桨推进方式在航空领域占有重要地位。

复合材料具有高比强度、高比模量、高阻尼、可设计性等特性,复合材料螺旋桨叶片能够提升螺旋桨减重效率、推进效率、耐蚀性、降噪等方面性能,已成为大势所趋。

本文对国内外航空复合材料螺旋桨叶片的研究成果进行回顾和总结,基于传统飞机螺旋桨叶片和旋翼桨叶,对航空螺旋桨叶片材料体系、结构设计和制造工艺进行分类阐述,重点总结复合材料螺旋桨制造工艺中的关键技术问题,概述桨叶制造工艺方面的仿真模拟研究,最后从健全材料体系、优化结构设计、深入工艺研究和加强数值模拟技术的工程化应用几个方面提出了国产化复合材料航空螺旋桨的未来发展方向。

关键词:复合材料;螺旋桨叶片;复合材料螺旋桨;成型工艺doi:10.11868/j.issn.1005-5053.2023.000042中图分类号:V258 文献标识码:A 文章编号:1005-5053(2024)02-0104-13Research progress in manufacturing technology of aviationcomposite propeller bladeWU Jiayu, YANG Jinshui*, CHEN Dingding, GUO Shujun, YIN Changping (Department of Material Science and Engineering,College of Aerospace Science and Engineering,National University of Defense Technology,Changsha 410073,China)Abstract: Propeller propulsion technology plays an important role in aviation field. Composite materials have the characteristics of high specific strength,high specific modulus,high damping,designability and so on. The use of composite material propeller blades can further improve the performance of propeller in terms of mass reduction efficiency,propulsion efficiency,corrosion resistance,noise reduction. Composite material propeller blades have become the general trend. Based on aircraft propeller blades and rotor blades,this paper aims to perform a brief review of the research achievements of aviation composite propeller blades at home and abroad,classifies and expounds the material systems,structural design and molding processes of aviation propellers. The key technical problems and the simulation research on manufacturing process of propeller at home and abroad are summarized. Finally,the future development direction of domestic composite propellers from the aspects of improving the material system,optimizing the structure design,deepening the process research and strengthening the engineering application of numerical simulation technology are concluded.Key words: composite material;propeller blade;composite propeller;molding process螺旋桨是一种通过把流动介质向后推去而使桨叶产生反方向力的推进装置。

船舶螺旋桨制造与装配工艺

三、螺旋桨试验

当螺旋 桨焊接 完成后 就要进 行螺旋 桨密 性和螺旋桨静平衡试验 ,下面进行依次说明 :

1 . 螺旋桨密性试验 螺旋桨焊接 完工后, 用 空压机进行气 压试 验, 充气压力不大于 0 . 0 2 5 MP a 。 气 压试验的 同 时, 对 焊缝 涂 以肥皂 水进 行外 观检 查, 发现 泄 漏应停止试验 , 并对泄漏位 置进行补焊 。完工 后重 新加 压, 直至 查不 出泄 漏点, 并保 持压 力 3 0 ai r n , 压力没有 明显 下降为合格 。 2 . 螺旋桨静平衡试验 螺旋桨装焊 完工后, 应进 行静平衡试验 。 桨叶叶尖处允许不平衡重量经计算 为 0 . 7 5 k 譬 。 校静平衡 装置 的精 度偏差值 不得大 于允许 不 平衡 重量 1 / 3即 0 I 2 5 k g 。 螺旋桨校平衡后 取去 的重 量应在 叶背焊 缝处用 电焊 方法进行加重 , 并在 与之对 称 的另~叶片上 用手提 砂轮机 予 以打磨直至满足要求为止 。

键槽方 向朝下 , 此时油压 的应力不能超过 4 0 0 公斤每 厘米 。当推 进完成 后可 以用艉 轴螺帽 扳手进 行加 固,并且直接 套入艉轴螺 帽中 , 然后在 使用大锤进 行紧 固,在紧 固的过程 中 需要在 螺帽处加装 制动块 以防止 出现松 动 。 然后可 以使用水密 压盖用 螺钉 压紧橡胶 水密 环 。当这些步骤完 成后可 以直接在将 军帽 内 填 放牛油 ,然后 吊装于螺旋桨 ,最后用 螺钉 把将军 帽固定在螺 旋桨上 ,需要注意 的是要 在接触面 安放柴 油纸垫片 。螺旋桨在 安装完 成后 要在艉 柱间焊接防护罩 。 2 . 双高架 吊车 吊装 这种方法 和 吊排法 几乎相 同,就是 省去 吊排 ,使用 在船 台的两侧增加 一个高架 吊车 作 为辅助操 作,并且 吊装螺旋桨。 3 . 小车法安装螺旋桨 首 先在船 台的木制滑 道上 ,先装配两根 钢轨 ,并且将 小车 安装 和 吊放在 钢轨上 ,根 据不 同 的轴 心需要直接 计算 中螺 旋桨 的中心 位置 ,并 以此 来确定小 车的设置 高度 ,同时 在小车 中放置两根矩 形铁 ,并配装 V形 垫木。 将螺旋桨 吊搁 在小车搁铁 的 v 形垫木 上,要 保证键 位朝下 。清洁艉轴 锥圆端 部保 证螺旋 桨 的锥 圆孔完 成水密压 盖,并将 水密环套入 艉轴 端 。然后 把螺旋桨 的键槽和艉 轴平键对 齐 ,同时开动 小车 ,使 小车推进 ,以完成螺 旋桨和 艉轴 的结合 。最后 用高压 油泵 和艉轴 螺帽扳 手等进 行紧 固,待螺帽锁 紧后完成将 军帽等部件的安装 。

螺旋桨与尾轴拂配工艺

螺旋桨与尾轴拂配螺旋桨与尾轴锥面,经检查发现下列情况之一者必须进行拂配:a配合面接触不良,没有达到技木标准CB/T 3420—92船舶轴系装配技术要求的要求;b螺旋桨锥孔和尾轴锥体经过机加工;c螺旋桨、尾轴、键其中之一换新。

有键螺旋桨与尾轴拂配拂配前,必须检查桨叶和轴、键与键槽的配合情况,如需修正,应达到有关技术标准要求。

1、竖拂1.1、采用竖拂工艺必须具备相应的地坑和足够的吊重设施。

吊重设施的吊钩有效高度必须大于尾轴的竖立高度。

1.2、螺旋桨锥孔大端朝上,水平牢固地置于专用地坑内。

1.3、尾轴的键槽内配置一根假键,其长度不少于键槽长度的1/4。

宽度比键槽松0.10~0.15mm。

1.4、保护好尾轴螺纹或尾轴法兰螺孔,穿妥起吊钢索,装上专用吊环,将尾轴垂直吊起,对准螺旋桨锥孔,并转动尾轴下方固定卡环的手柄,使尾轴的假键对准螺旋桨桨毂内键槽。

1.5、在尾轴锥体均匀地涂上一层色油后,缓慢放下尾轴。

当锥体距锥孔100~200mm时,松开起重机具刹车,使尾轴迅速自由降落插入锥孔。

1.6、利用地坑内千斤顶将尾轴顶升,松开锥体配合面,利用起重机具将尾轴吊离。

1.7、检查螺旋桨锥孔内沾油情况,用风磨机磨削配合面。

如此反复拂配至锥孔接触面积达70%左右时。

将尾轴假键拆下,装上真键,同时研配键与键槽两侧,直至CB/T3420-92规定的标准,且锥体大端接触面较硬。

1.8、量取尾轴铜套下端面与螺旋桨水封圈止口的距离。

该距离应为螺旋桨桨毂长度的2~3%,且不小于12mm。

必要时,可车削尾轴铜套下端面,以确保上述尺寸。

1.9、经拂配后尾轴螺纹应在螺旋桨锥孔内。

其尺寸至少应为桨毂长度的2~3%,且不少于10mm。

1.10、若达不到2.8条要求,允许在螺旋桨的小端平面加垫衬片。

衬片的材料应与螺旋桨基本相同,其厚度应大于10mm,厚薄不均匀允差小于0.05mm。

衬片与桨毂端面刮配,并用沉头螺钉固定。

平面内塞尺检查应小于0.05mm。

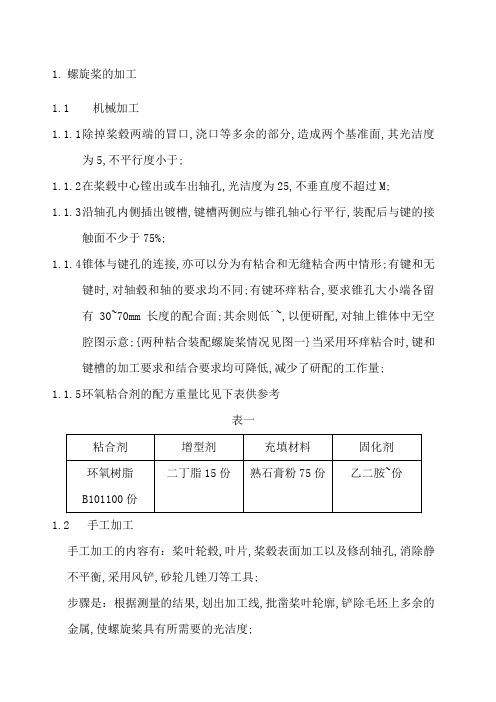

螺旋桨加工工艺

1.螺旋桨的加工1.1机械加工1.1.1除掉桨毂两端的冒口,浇口等多余的部分,造成两个基准面,其光洁度为5,不平行度小于;1.1.2在桨毂中心镗出或车出轴孔,光洁度为25,不垂直度不超过M;1.1.3沿轴孔内侧插出镀槽,键槽两侧应与锥孔轴心行平行,装配后与键的接触面不少于75%;1.1.4锥体与键孔的连接,亦可以分为有粘合和无缝粘合两中情形;有键和无键时,对轴毂和轴的要求均不同;有键环痒粘合,要求锥孔大小端各留有30~70mm长度的配合面;其余则低`~,以便研配,对轴上锥体中无空腔图示意;{两种粘合装配螺旋桨情况见图一}当采用环痒粘合时,键和键槽的加工要求和结合要求均可降低,减少了研配的工作量;1.1.5环氧粘合剂的配方重量比见下表供参考表一1.2手工加工手工加工的内容有:桨叶轮毂,叶片,桨毂表面加工以及修刮轴孔,消除静不平衡,采用风铲,砂轮几锉刀等工具;步骤是:根据测量的结果,划出加工线,批凿桨叶轮廓,铲除毛坯上多余的金属,使螺旋桨具有所需要的光洁度;1.2.1叶面的加工在制作叶面样板时,一般将全部加工余量都放在叶背上,认为叶面朝下,浇铸质量容易保证表面光顺,所以叶面的加工只是消除铸成面个别不平部分,但是在多数情况下,桨叶面的几何形状总有偏差;叶面加工的任务是修正铸造时造成的偏差;加工时,根据铸件的测量结果,在桨叶每个半径切面上标出必须除去金属层的厚度的若干点,再在各点钻出除厚刚好等于要除去金属层的厚度的孔;光沿桨叶半径切面铲去多余的金属而得若干光顺的螺旋桨线,再以这些螺旋桨线为基准,沿桨叶径向铲去多余的金属,便可完成叶面加工;1.2.2叶背加工对叶面不加工的工厂,仅在此面消除静不平衡叶背加工以叶面为基准面,在叶面加工后,重新测量桨叶厚度,并根图纸要求,决定需要从叶背铲除金属的厚度,与叶面加工一样,先钻孔,铲除各切面形状曲线,然后再沿桨叶径向铲除多余的金属;2.螺旋桨的静平衡螺旋桨的静平衡是其加工中不可缺少的一道工序,用来消除不平衡的离心力,以减少振动;静平衡的步骤和要求如下:在螺旋桨锥孔中装一心轴,将心轴的两端搁置在有水平刀口或滚珠轴承的支架上,使螺旋桨能自由的转动,并能自由停止;这时较重的桨叶总是向下;若在轻的桨叶上加某一重物,一般粘贴橡皮泥使螺旋桨得到平衡则加上的重量就是较重桨叶多出的重量,铲除此重量就能等到平衡但应注意相应位置;多余的重量要从叶背铲除,面积要广,剔除后表面应光滑,允许的不平衡重量按下式计算:P ≤K·G/D式中:G-----螺旋桨的重量TK-----系表见表二D-----螺旋桨的直径MP-----不平衡重量Kg表二注:Ⅰ级螺旋桨,航于航速高于18海里/小时的海船及其它特殊要求的船舶;Ⅱ级螺旋桨,航于航速在10~18海里/小时的海船及航速高于18海里/小时的内河船舶Ⅲ级螺旋桨,用于不属于Ⅰ级和Ⅱ级的一般船舶3.螺旋桨的验收光洁度,见表三:表三注:1. 桨叶背面的光洁度,允许照正面要求适当降低2. 表中我光洁度,其表面也必须平整光顺3. 内河螺旋桨的要求可适当降低桨叶各部分几何尺寸的误差应表达出要求;特殊要求的螺旋桨,允许由设计图纸规定;4.螺旋桨的安装艉轴锥体与螺旋桨锥孔应研配,研配后检查应有75%的面积均匀接触,25×25mm2的面积上不得少于2~4个接触点;螺旋桨用手工装配到最紧要的程度,并有可靠的防松保险装置;螺旋桨的传统安装方法安装前的准备:用传动键连结的螺旋桨与艉轴,将其配合面试檫干净,移动艉轴至相应的位置并套上“O”型密封圈,转动艉轴使键向上,在螺旋桨锥孔内的非配合表面上涂以黄油,但配合面不得涂黄油;工艺过程:将螺旋桨吊起,并使锥孔中心对准艉轴中心,把螺旋桨套在艉轴上;当艉轴穿过锥孔伸出螺旋桨端面时,立即装张艉轴螺帽并旋紧,大型螺旋桨螺帽的紧固工作一般用大锤敲击专用扳手进行,也可以采用空气锤进行敲击,效果较好;为了防止海水渗入艉轴锥体与螺旋桨锥孔的配合面,在安装螺旋桨时必须在螺旋桨毂前端面与防腐套筒后端法兰面之间装上水密装置——水密橡圈,它应能耐酸,耐油和耐海水腐蚀,肖氏硬度为65~70水密胶圈;。

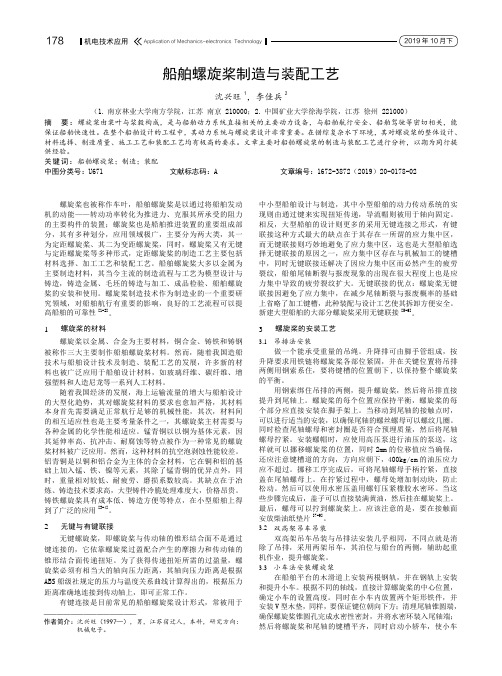

船舶螺旋桨制造与装配工艺

Application of Mechanics-electronics Technology2019年10月下船舶螺旋桨制造与装配工艺沈兴旺1,李佳兵2(1.南京林业大学南方学院,江苏 南京 210000;2.中国矿业大学徐海学院,江苏 徐州 221000)摘 要:螺旋桨由桨叶与浆毂构成,是与船舶动力系统直接相关的主要动力设备,与船舶航行安全、船舶驾驶等密切相关,能保证船舶快速性。

在整个船舶设计的工程中,其动力系统与螺旋桨设计非常重要。

在错综复杂水下环境,其对螺旋桨的整体设计、材料选择、制造质量、施工工艺和装配工艺均有极高的要求。

文章主要对船舶螺旋桨的制造与装配工艺进行分析,以期为同行提供经验。

关键词:船舶螺旋桨;制造;装配中图分类号:U671 文献标志码:A 文章编号:1672-3872(2019)20-0178-02——————————————作者简介: 沈兴旺(1997—),男,江苏宿迁人,本科,研究方向:机械电子。

螺旋桨也被称作车叶,船舶螺旋桨是以通过将船舶发动机的动能——转动功率转化为推进力、克服其所承受的阻力的主要构件的装置;螺旋桨也是船舶推进装置的重要组成部分,其有多种划分,应用领域极广,主要分为两大类,其一为定距螺旋桨、其二为变距螺旋桨,同时,螺旋桨又有无键与定距螺旋桨等多种形式,定距螺旋桨的制造工艺主要包括材料选择、加工工艺和装配工艺。

船舶螺旋桨大多以金属为主要制造材料,其当今主流的制造流程与工艺为模型设计与铸造,铸造金属、毛坯的铸造与加工、成品检验、船舶螺旋桨的安装和使用。

螺旋桨制造技术作为制造业的一个重要研究领域,对船舶航行有重要的影响,良好的工艺流程可以提高船舶的可靠性[1-2]。

1 螺旋桨的材料螺旋桨以金属、合金为主要材料,铜合金、铸铁和铸钢被称作三大主要制作船舶螺旋桨材料。

然而,随着我国造船技术与船舶设计技术及制造、装配工艺的发展,许多新的材料也被广泛应用于船舶设计材料,如玻璃纤维、碳纤维、增强塑料和人造尼龙等一系列人工材料。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.螺旋桨的加工

1.1机械加工

1.1.1 除掉桨毂两端的冒口,浇口等多余的部分,造成两个基准面,其光洁

度为 5,不平行度小于0.1mm。

1.1.2 在桨毂中心镗出或车出轴孔,光洁度为 25,不垂直度不超过0.15mm/M。

1.1.3 沿轴孔内侧插出镀槽,键槽两侧应与锥孔轴心行平行,装配后与键的

接触面不少于75%。

1.1.4 锥体与键孔的连接,亦可以分为有粘合和无缝粘合两中情形。

有键和

无键时,对轴毂和轴的要求均不同。

有键环痒粘合,要求锥孔大小端

各留有 30~70mm长度的配合面。

其余则低 0.2`~0.3mm,以便研配,对

轴上锥体中无空腔(图 1.B 示意)。

{ 两种粘合装配螺旋桨情况见图一 } 当采用环痒粘合时,键和键槽的加工要求和结合要求均可降低,减少了研

配的工作量。

1.1.5 环氧粘合剂的配方(重量比)见下表(供参考)

表一

粘合剂增型剂充填材料固化剂

环氧树脂二丁脂15 份熟石膏粉75 份乙二胺 6.5~6.6 (B101)100 份份

1.2手工加工

手工加工的内容有:桨叶轮毂,叶片,桨毂表面加工以及修刮轴孔,消除静不平衡,采用风铲,砂轮几锉刀等工具。

步骤是:根据测量的结果,划出加工线,批凿桨叶轮廓,铲除毛坯上多余

的金属,使螺旋桨具有所需要的光洁度。

1.2.1 叶面的加工

在制作叶面样板时,一般将全部加工余量都放在叶背上,认为叶面朝下,浇铸质量容易保证表面光顺,所以叶面的加工只是消除铸成面个别不平部分,但是在多数情况下,桨叶面的几何形状总有偏差。

叶面加工的任

务是修正铸造时造成的偏差。

加工时,根据铸件的测量结果,在桨叶每个半径切面上标出必须除去金属层的厚度的若干点,再在各点钻出除厚刚

好等于要除去金属层的厚度的孔。

光沿桨叶半径切面铲去多余的金属而

得若干光顺的螺旋桨线,再以这些螺旋桨线为基准,沿桨叶径向铲去多余的金属,便可完成叶面加工。

1.2.2 叶背加工(对叶面不加工的工厂,仅在此面消除静不平衡)

叶背加工以叶面为基准面,在叶面加工后,重新测量桨叶厚度,并根

图纸要求,决定需要从叶背铲除金属的厚度,与叶面加工一样,先钻

孔,铲除各切面形状曲线,然后再沿桨叶径向铲除多余的金属。

2.螺旋桨的静平衡

螺旋桨的静平衡是其加工中不可缺少的一道工序,用来消除不平衡的离心力,以减少振动。

静平衡的步骤和要求如下:

在螺旋桨锥孔中装一心轴,将心轴的两端搁置在有水平刀口或滚珠轴承的支架上,使螺旋桨能自由的转动,并能自由停止。

这时较重的桨叶总是向下。

若在轻的桨叶上加某一重物,(一般粘贴橡皮泥使螺旋桨得到平衡)则加上的重量就是较重桨叶多出的重量,铲除此重量就能等到平衡(但应注意相应位置)。

多余的重量要从叶背铲除,面积要广,剔除后表面应光

滑,允许的不平衡重量按下式计算:

P ≤K· G/D

式中: G----- 螺旋桨的重量( T)

K----- 系表(见表二)

D----- 螺旋桨的直径( M)

P----- 不平衡重量( Kg)

表二

级别ⅠⅡⅢ

转速(转 / 分)<150 150~350

350~7 <150

150~350

350~7 <150

150~350

350~7

系数( x)50 50 50 直径( D)

D < 1.5 2.0 1.5 1.0 3.0 2.5 1.5 4.0 3.0 2.0

1.5 ≤D≤ 3.5 1.5 1.0 0.3

2.0 1.5 0.6

3.0 2.0 1.0

3.5<D<6.0 1.0 0.3 0.1 1.5 0.5 0.2 2.0 0.8 0.3

注:Ⅰ级螺旋桨,航于航速高于18 海里 / 小时的海船及其它特殊要求的船舶。

Ⅱ级螺旋桨,航于航速在10~18 海里 / 小时的海船及航速高于18 海里 / 小时的内河船舶

Ⅲ级螺旋桨,用于不属于Ⅰ级和Ⅱ级的一般船舶

3.螺旋桨的验收

3.1 光洁度,见表三:

表三

适应范围螺旋桨直径(m)Ⅰ级Ⅱ级Ⅲ级

铜质钢质铜质钢质铜质钢质

大于 0.3R 的桨叶表面D<0.8 △ 7 △6 △6 △4 △4 ——

0.8 ≤D≤2.0 △ 7 △5 △5 △3 △4 ——

D>2.0 △ 6 △4 △5 △3 △3 ——桨毂表面和小于 0.3R D<0.8 △ 6 △5 △5 △3 △3 ——的桨毂表面0.8 ≤D≤2.0 △ 6 △4 △4 △3 △3 ——

D>2.1 △ 5 △3 △3 △3 ————组合螺旋桨桨毂表面任意直径△ 4 △3 △3 △3 ————

注: 1.桨叶背面的光洁度,允许照正面要求适当降低

2.表中我光洁度,其表面也必须平整光顺

3.内河螺旋桨的要求可适当降低

3.2 桨叶各部分几何尺寸的误差应表达出要求。

特殊要求的螺旋桨,允许由设计图纸规定。

序号分项名称Ⅰ级Ⅱ级Ⅲ级

1 半径误差±0.3% ±0.4% ±0.5%

2 总平均螺旋桨误差±075% ±1.0% ±2.5%

3 各叶片间螺旋桨误差总螺距的± 1.0% 总螺距的± 1.5% 总螺距的± 3.0%

4 叶片宽度误差宽度的± 1.0% 宽度的± 1.5% 宽度的± 2.0%

5 叶根( R=0.2)厚度误差根厚的± 4% 根厚的± 6% 根厚的± 8%

6 各叶片中心线夹角偏差30` 30` 30`

4.螺旋桨的安装

4.1 艉轴锥体与螺旋桨锥孔应研配,研配后检查应有75%的面积均匀接触,

2

25×25mm的面积上不得少于2~4 个接触点。

4.2 螺旋桨用手工装配到最紧要的程度,并有可靠的防松保险装置。

4.3 螺旋桨的传统安装方法

4.3.1安装前的准备:

用传动键连结的螺旋桨与艉轴,将其配合面试檫干净,移动艉轴至相

应的位置并套上“ O”型密封圈,转动艉轴使键向上,在螺旋桨锥孔内

的非配合表面上涂以黄油,但配合面不得涂黄油。

4.3.2工艺过程:

将螺旋桨吊起,并使锥孔中心对准艉轴中心,把螺旋桨套在艉轴上。

当

艉轴穿过锥孔伸出螺旋桨端面时,立即装张艉轴螺帽并旋紧,大型螺旋桨螺

帽的紧固工作一般用大锤敲击专用扳手进行,也可以采用空气锤进行敲击,

效果较好。

为了防止海水渗入艉轴锥体与螺旋桨锥孔的配合面,在安装螺旋桨时必须在螺旋桨毂前端面与防腐套筒后端法兰面之间装上水密装置——水密橡

圈,它应能耐酸,耐油和耐海水腐蚀,肖氏硬度为65~70 水密胶圈。