精选-SAP BOM替代物料讲解

SAP替代物料处理方法

替代物料操作详解时间:2008-10-27 20:47来源:作者:点击:97次SAP中的替代物料有好几种,比如生产订单中A物料用完之后系统自动切换到B物料,或者A物料用30%,B物料用70%,至到A物料用完再用B物料.从大类上来分还可以分为平行切换和非平行切换两种. 我们公司比较常用的就是平行切换,即A物料用完之后系统自动切换到B物料,B用完之后系统自动切换SAP中的替代物料有好几种,比如生产订单中A物料用完之后系统自动切换到B物料,或者A物料用30%,B物料用70%,至到A物料用完再用B物料.从大类上来分还可以分为平行切换和非平行切换两种.我们公司比较常用的就是平行切换,即A物料用完之后系统自动切换到B物料,B 用完之后系统自动切换到C,但需要注意的是系统中认为A还是最适用的物料,即A,B,C都无库存的时候,MRP会跑出A的需求.所以个人建议在A,B物料长久不用的情况下,直接用BOM的更改编号 ,生效时间等来控制比较好.现在我将SAP系统中这种切换的设置详细说明一下.物料替代替代的分类:1. b代替a,a物料消亡,b物料在公司中全面替代。

T-code CS202. b代替a,a物料用在其它用途,b物料部分替代,二者并存。

3. B暂时代替a,a物料随时会王者归来。

第一种是最标准的替代流程,也是最好对付的,我也不用多说。

存在的问题只有在交替时存在根据公司的不同流程有两个选择:平滑替代和非连续替代。

平滑替代针对的物料表示a、b两个东西基本一致,完全可以混用,可以通过系统自动计算替代。

但a、b差异较大的时候你还用系统自动设置,嘿嘿,搞不好要被老板骂。

比如某个订单要150个,a 实际只有100个了,于是按系统自动设置,run出a100、b50的生产订单,a是一个画着花的盒子,b是一个画着鱼的盒子,my god,你用在了一个订单上,惨了!所以这种时候是非连续的替代。

非连续的替代只通过系统是没有办法的,原因是它不是系统内的标准流程,更重要的是:在交替的时候往往需要一个人工判断,这个是系统无法替你办到的,这时候你需要判断是在这个订单中继续用a,补充采购?完全用b,另行处理a?a、b并存?这恐怕只有计划员才好判断,因此需要一个与系统结合的流程进行处理。

SAP BOM详细解析

一、产品结构--BOM的重要性BOM(Bill of Material) 叫做物料清单,也叫产品结构表、物料表等。

将产品的原材料、零配件、组合件予以拆解,并将各单项物料按物料代码、品名、规格、单位用量、损耗等依制造流程的顺序记录下来,排列为一个清单,这就是物料清单,也就是BOM。

BOM是:(1) MRP的基础。

(2) 制造令发料的计算依据。

(3) 本质上是一项工程文件,不但是产品的规范说明,而且是制造流程的依据。

(4) 用来核算产品成本的基础。

由以上知道BOM的重要性及其影响范围很大,故其内容必须随时保持正确及时。

二、建立产品结构之要点(1) BOM必须能显示制造层次。

(2) BOM必须避免含意不清。

BOM必须能显示制造层次理想的BOM,不但应能具体显示产品的组成结构,而且还得说明该产品在制造过程中的阶段。

也就是BOM必须从制造层次来界定产品,每一个层次分别代表制程中的某一个步骤的完成,而每一个存货项目,都在BOM的上下各层中有进库和的动作。

BOM必须避免含意不清作业的单元性是关键。

一批组件,装配后,自成独立,是一个完整的单元,被送至库存或下一个工作站,则该项装配件便有定义一个料号的必要。

如果不定义料号,则MRP将无法为该项组件产生必要的订单。

三、产品结构的系统档案设计虽然产品结构会有很多的层次,但在系统中我们以单层的方式记录,只需维护父项和子项两阶的关系,再经过串联,即可得到多阶层关系的产品结构。

以上是一个四阶层BOM,在ERP系统BOM资料表中只需建立相关的父子项关系,即可得到X产品的完整材料表。

从上图可见,上一层结构的子项,在下一层结构中变成了父项BOM可分为多种类型。

(1) 生产用BOM(2) 销售用BOM(3) 包材用BOM;(4) 海关用BOM。

1、生产用的BOM除了说明父子项的关系外,还有下列必备的字段,现一一说明如下:(1) 序号由于工序不同或有效时段不同或插件位置不同,使得每一个父项下面可能有多个子项。

SAP软件替代料的业务场景及解决方案介绍

SAP软件替代料的业务场景及解决方案介绍在SAP/ERP生产计划模块(PP)实施中,大部分离散制造企业都会存在使用替代料的业务场景,每个公司替代料的业务需求场景可能不太一样,但一般主要有如下5种业务需求场景。

1.物料A用完之后,不会再进行采购,使用物料B替代。

2.物料A和物料B可以互相替代,但有优先级的设置,比如:物料A和物料B互为替代,按优先级的选择顺序,选择库存能100%满足的物料为优先耗用。

3.物料A和物料B可以互相替代,但要按一定比例关系使用,比如:物料A:80%,物料B:20%。

4.物料A和物料B可以互相替代,但有优先级,物料A用完或库存不足,才能用物料B。

5.物料A和物料B成组被物料C和物料D替代。

以上5点替代料的处理需求是离散型制造业中非常普遍的业务场景,对于这些需求,SAP/ERP系统有标准解决方案,下面通过例子在系统中具体演示下SAP 是如何处理这些替代的业务需求的。

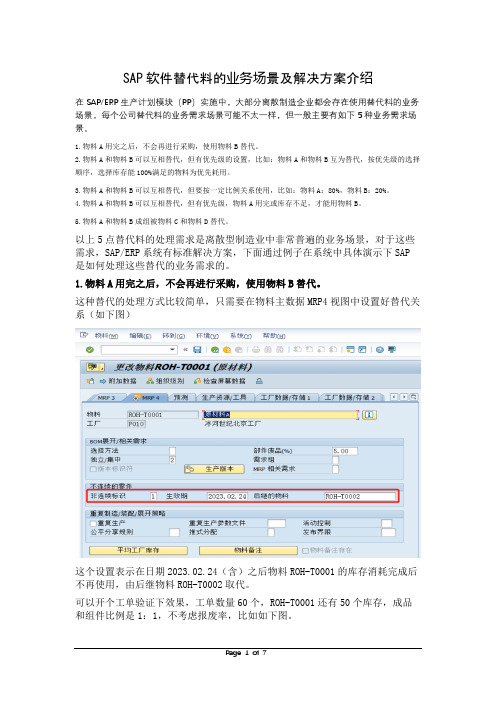

1.物料A用完之后,不会再进行采购,使用物料B替代。

这种替代的处理方式比较简单,只需要在物料主数据MRP4视图中设置好替代关系(如下图)这个设置表示在日期2023.02.24(含)之后物料ROH-T0001的库存消耗完成后不再使用,由后继物料ROH-T0002取代。

可以开个工单验证下效果,工单数量60个,ROH-T0001还有50个库存,成品和组件比例是1:1,不考虑报废率,比如如下图。

ROH-T0001有50个库存,但在日期2023.02.24(含)之后创建的工单中可用发现,ROH-T0001库存消耗完后,由它的替代物料ROH-T0002替代。

2.物料A和物料B可以互相替代,但有优先级的设置,比如:物料A和物料B 互为替代,按优先级的选择顺序,选择库存能100%满足的物料为优先耗用。

这种替代的的业务需要在BOM中进行设置,具体设置如下图。

备注:同一组的所有替代物料的使用可能性加起来必须100%,不然可能影响到产品的标准成本的估算产品FERT-Z0001下有2个材料组件ROH-P0001和ROH-P0002,它们互为替代关系,在同一替代组Z1里面,使用策略2,使用可能性加起来100%,由优先级来决定先使用哪个物料,比如ROH-P0001优先级设置为1,ROH-P0002优先级设置为2。

SAP BOM详细解析

SAP BOM详细解析一、产品结构--BOM的重要性BOM(Bill of Material) 叫做物料清单,也叫产品结构表、物料表等。

将产品的原材料、零配件、组合件予以拆解,并将各单项物料按物料代码、品名、规格、单位用量、损耗等依制造流程的顺序记录下来,排列为一个清单,这就是物料清单,也就是BOM。

BOM是:(1) MRP的基础。

(2) 制造令发料的计算依据。

(3) 本质上是一项工程文件,不但是产品的规范说明,而且是制造流程的依据。

(4) 用来核算产品成本的基础。

由以上知道BOM的重要性及其影响范围很大,故其内容必须随时保持正确及时。

二、建立产品结构之要点(1)BOM必须能显示制造层次。

(2) BOM必须避免含意不清。

BOM必须能显示制造层次理想的BOM,不但应能具体显示产品的组成结构,而且还得说明该产品在制造过程中的阶段。

也就是BOM必须从制造层次来界定产品,每一个层次分别代表制程中的某一个步骤的完成,而每一个存货项目,都在BOM的上下各层中有进库和的动作。

BOM必须避免含意不清作业的单元性是关键。

一批组件,装配后,自成独立,是一个完整的单元,被送至库存或下一个工作站,则该项装配件便有定义一个料号的必要。

如果不定义料号,则MRP将无法为该项组件产生必要的订单。

三、产品结构的系统档案设计虽然产品结构会有很多的层次,但在系统中我们以单层的方式记录,只需维护父项和子项两阶的关系,再经过串联,即可得到多阶层关系的产品结构。

以上是一个四阶层BOM,在ERP系统BOM资料表中只需建立相关的父子项关系,即可得到X产品的完整材料表。

从上图可见,上一层结构的子项,在下一层结构中变成了父项BOM可分为多种类型。

(1) 生产用BOM(2) 销售用BOM(3) 包材用BOM;(4) 海关用BOM。

1、生产用的BOM除了说明父子项的关系外,还有下列必备的字段,现一一说明如下:(1) 序号由于工序不同或有效时段不同或插件位置不同,使得每一个父项下面可能有多个子项。

替代物料操作详解

替代物料操作详解SAP中的替代物料有好几种,比如生产订单中A物料用完之后系统自动切换到B物料,或者A物料用30%,B物料用70%,至到A物料用完再用B物料.从大类上来分还可以分为平行切换和非平行切换两种.我们公司比较常用的就是平行切换,即A物料用完之后系统自动切换到B物料,B用完之后系统自动切换到C,但需要注意的是系统中认为A还是最适用的物料,即A,B,C都无库存的时候,MRP会跑出A的需求.所以个人建议在A,B物料长久不用的情况下,直接用BOM的更改编号,生效时间等来控制比较好.现在我将SAP系统中这种切换的设置详细说明一下.方法一:事务代码:MM02 MRP4视图非连续标识:1后继的物料:如果这个物料为A,那么MM02定义的后继物料为B.则系统中A的库存为0的时候生产订单在物料可用性检查之后会自动切换到B.注意点:1.此方法只适用于A,B两种物料替换的情况,三种及三种以上物料替换此方法不可用.2.如果在BOM中A,B的用量是相等的,那么只需要以上的设置即可,但是如果A,B的用量不相等,例如A用2个,B用3个的话,还需要在BOM中做设置,具体方法就不介绍了,因为如果是这样的话,建议直接用第二种方法更简单.方法二:(1)事务代码:CS02所有需要替代的物料均需要添加到BOM中,例如:0020 R11007345 3pc0030 R11007028 3pc0040 R11007344 3pcR11007345用完了用R11007028, R11007028用完了就用R11007344.(2)逐个双击这三个物料的行项目,进入以下界面.替代物料组任一输入一个名字,例如A.点击替代项目组旁边的蓝色小箭头,弹出以下对话框:对于此例,可以设置:项目行物料号优先级策略使用可能性0020 R11007345 1 2 空0030 R11007028 2 2 空0040 R11007344 3 2 空即可实现R11007345用完了用R11007028, R11007028用完了就用R11007344的设置.注意点:1.此方法的适用面比较广,可以实现多个物料替代的问题.2.替代物料必须在生产订单下达的时候按物料可用性检查的时候才会实现替换.。

SAPBOM详细解析-BOM(BillofMaterial)物料清单

SAP BOM详细解析--BOM BOM(Bill of Material) 叫做物料清单,也叫产品结构表、物料表等。

将产品的原材料、零配件、组合件予以拆解,并将各单项物料按物料代码、品名、规格、单位用量、损耗等依制造流程的顺序记录下来,排列为一个清单,这就是物料清单,也就是BOM。

BOM (1) MRP的基础。

(2) 制造令发料的计算依据。

(3) 本质上是一项工程文件,不但是产品的规范说明,而且是制造流程的依据。

(4) 用来核算产品成本的基础。

由以上知道BOM的重要性及其影响范围很大,故其内容必须随时保持正确及时。

(1) BOM必须能显示制造层次。

(2) BOM必须避免含意不清。

BOM 理想的BOM,不但应能具体显示产品的组成结构,而且还得说明该产品在制造过程中的阶段。

也就是BOM必须从制造层次来界定产品,每一个层次分别代表制程中的某一个步骤的完成,而每一个存货项目,都在BOM的上下各层中有进库和出库的动作。

BOM 作业的单元性是关键。

一批组件,装配后,自成独立,是一个完整的单元,被送至库存或下一个工作站,则该项装配件便有定义一个料号的必要。

如果不定义料号,则MRP将无法为该项组件产生必要的订单。

虽然产品结构会有很多的层次,但在系统中我们以单层的方式记录,只需维护父项和子项两阶的关系,再经过串联,即可得到多阶层关系的产品结构。

以上是一个四阶层BOM,在ERP系统BOM资料表中只需建立相关的父子项关系,即可得到X产品的完整材料表。

从上图可见,上一层结构的子项,在下一层结构中变成了父项BOM可分为多种类型。

(1) 生产用BOM (2) 销售用BOM (3) 包材用BOM; (4) 海关用BOM。

1BOM 除了说明父子项的关系外,还有下列必备的字段,现一一说明如下:(1) 由于工序不同或有效时段不同或插件位置不同,使得每一个父项下面可能有多个子项。

这种情况不能通过单位用量来说明,父子项可能不惟一,因此同一个父项通过序号惟一来描述。

SAP关于物料BOM的详细解说

» 上级部件的相关需求,跳过虚部件,直接传递到虚部件的组件。计划订单和请 购单中同样只对虚部件的组件产生。

成品 虚拟件1 组件2 组件3

组件12

组件13

11

BOM 废品数据

» 装配废品 » 部件废品 » 工序废品

12

组件31

»

一 个被 定 义 成 部 件 的 产 品, 如 组件13, 可 以 被 用 作 另 一 个 部 件, 如 产成品1 的 组 件。

10

虚拟部件

» » 可以在物料主记录的MRP数据中定义特殊的获得码虚拟部件。 一个虚部件是物料的一个逻辑(而不是功能性的)组合。从设计的角度来看, 这些物料被组合在一起形成一个部件。然而,从生产的角度来 ,这些物料并 不是真正装配形成一个物理的单元。一个虚部件的组件被组合在一起以形成上 级部件-产品结构上一层的部件。

7

BOM部件

»

一组半成品或组装起来形成成品组件的零件在物料单中称为一个 部 件。

» 一 个 部 件 用 物 料 号 来 标 识, 一 般 作 为 一 个 紧 密 的 整 体 起 作 用。 » 下 图 显 示 了 部 件 ( 组件13), 它 由 三个 组 件 构 成。

产成品1

组件32 组件33

物料清单定义

BOM

物料单是组成一个产品或装配部件完整、 正式的结构化清单。该清单包括每个部 件的项目号 、数量和计量单位。

2

BOM 种类

文档

物料 物料 BOM 文档 BOM

销售 订单

设备 BOM

销售订单 BOM

4

BOM的有效性

» »

有效区域 -- 相同BOM能被分派到不同的工厂。 在分派BOM到不同的工厂之前,物料必须在新的工 厂里存在,BOM 项目上的单位一定是相同的。 有效性时期 ( 有效的从/到日期)

SAP BOM详细解析

SAP BOM详细解析一、产品结构--BOM的重要性BOM(Bill of Material) 叫做物料清单,也叫产品结构表、物料表等。

将产品的原材料、零配件、组合件予以拆解,并将各单项物料按物料代码、品名、规格、单位用量、损耗等依制造流程的顺序记录下来,排列为一个清单,这就是物料清单,也就是BOM。

BOM是:(1) MRP的基础。

(2) 制造令发料的计算依据。

(3) 本质上是一项工程文件,不但是产品的规范说明,而且是制造流程的依据。

(4) 用来核算产品成本的基础。

由以上知道BOM的重要性及其影响范围很大,故其内容必须随时保持正确及时。

二、建立产品结构之要点(1)BOM必须能显示制造层次。

(2) BOM必须避免含意不清。

BOM必须能显示制造层次理想的BOM,不但应能具体显示产品的组成结构,而且还得说明该产品在制造过程中的阶段。

也就是BOM必须从制造层次来界定产品,每一个层次分别代表制程中的某一个步骤的完成,而每一个存货项目,都在BOM的上下各层中有进库和的动作。

BOM必须避免含意不清作业的单元性是关键。

一批组件,装配后,自成独立,是一个完整的单元,被送至库存或下一个工作站,则该项装配件便有定义一个料号的必要。

如果不定义料号,则MRP将无法为该项组件产生必要的订单。

三、产品结构的系统档案设计虽然产品结构会有很多的层次,但在系统中我们以单层的方式记录,只需维护父项和子项两阶的关系,再经过串联,即可得到多阶层关系的产品结构。

以上是一个四阶层BOM,在ERP系统BOM资料表中只需建立相关的父子项关系,即可得到X产品的完整材料表。

从上图可见,上一层结构的子项,在下一层结构中变成了父项BOM可分为多种类型。

(1) 生产用BOM(2) 销售用BOM(3) 包材用BOM;(4) 海关用BOM。

1、生产用的BOM除了说明父子项的关系外,还有下列必备的字段,现一一说明如下:(1) 序号由于工序不同或有效时段不同或插件位置不同,使得每一个父项下面可能有多个子项。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

SAP会自动地把A变为10KG,因为A的库存只有10KG,而剩下的1KG则会自动分给其后继物料B。

而对于中止,还有一种情况,即某些物料本身就是配套的,即A与A1是配套的,当A不用的时候,用B取代,那么A1也会被B1取代.

即:用B + B1取代A + A1。

A的后继物料仍是B。

A1设定为,设置为平行的取代:

B的MRP4中不用设定,但B1的MRP4中要设定如下:

修改sfert5的BOM:

其中A的行项目中设定如下:

A1的行项目中设定如下:

B的行项目中设定如下:

B1的行项目中设定如下:

前提:A的库存为10KG,B的库存为10KG,A1和B1的库存为零。

建一个数量为40的生产订单:

将生产订单的数量改为60:

进行可用性检查,系统会先用A的库存,如果A的库存不够则用B替代A,B1替代A1:

其中策略的设定很重要,此参数中有两个值:

1手工维护/按用途可能性

2 100%检查

我们所讲的第一种情况就是让策略值作用。

而使用可能性则表示使用的百分比,如我们例子: A为主料,B为辅料,即在正常情况下是用A,但是生产计划部门可以把此更改为B,则A的设定如下:

三、第三种当物料A用完后,将永远不再用,而是用物料B取代A。

对此种情况的设定不是在BOM里而是在物料主数据的MRP4视图中维护不连续的零件的三个参数,由谁替代A,何时生效:

前提条件是B料与A料MRP类型和基本计量单位要相同,详见非连续性标识的F1帮助。

上图的意思就是当2010-4-21后如果A的库存不够用就用B取代。

B的需求数量= B的使用量*B在BOM中的使用可能性/(A在BOM中的使用可能性+B在BOM中的使用可能性)= 1 * 25% / (50% + 25%) = 0.334.

当然在组件的明细界面里可更改它们的使用可能性:

如我这里将A的使用可能性改成45, B的使用可能性改成55:

再返回,则可看出

0.45 = 1 * 45%

如果A的库存为10KG,B的库存为20KG。

建立一张数量为10KG的生产订单:

做下ATP检查,可以看到结果仍是这样,说明A的库存足够。如果把生产订单改成11KG,再看一下:

再做一下可用性检查:

可以看到A物料的需求数量变为零,因为A料只有10KG的库存,不够用,所以系统自动检查了优先级为2的物料B,发现B的库存为20KG,所以B是够用的,所以就将需求转移给了物料B。同时改变的还有组件明细里的使用可能性,开始B的使用可能性可是取自BOM中的0哦:

A的需求数量= A的使用量* BOM中的使用可能性= 1 * 100% = 1.

B的需求数量= B的使用量* BOM中的使用可能性= 1 * 0% = 0.

如A为50%,B为25%则在生产订单中A的使用量与B的使用量按使用可能性的比例关系进行计算:

A的需求数量= A的使用量* A在BOM中的使用可能性/(A在BOM中的使用可能性+B在BOM中的使用可能性)= 1 * 50% / (50% + 25%) = 0.667.

现在将A的库存清零,再重新建一张数量为40KG的生产订单时,系统会直接使用B和B1:

0.55 = 1 * 55%

二、第二种在某个产品中,当物料A不够时,才用物料B,演示如下:

在如下的界面中策略应使用2,则优先级就有用了:

A设定如下:

B设定如下:

这种设置表示的是:正常情况下使用优先级为1的,如果对A做可用性检查后,不够用的话,就用优先级为2的物料B,都是100%使用A或者B,如果B也不够的话则仍然会用优先级为1的物料。

使用可能性表示使用100%,B的设定:

设定0的时候会有警告让输入使用可能性,不过不用理会,回车即可。

注意替代组X中的组件的使用可能性之和应该等于100%,如果不为100%SAP在做生产订单的时候也会将其按比例进行计算。

此时,如果你建立一张生产订单,生产订单数量为1KG,BOM为SFET1= A(100)/B(0)则:

当然计算公式(使用可能性的使用)与第一种是一样的。

直接建一张30KG的生产订单与建一张从10KG改成30KG的生产订单看似结果相同,实际上经过了以下两个步骤:

S1、检查A物料是否可满足需求,如果不能,则去寻找优先级为2的B物料。

S2、检查B物料的库存是否可满足,如果不能,则产生优先级为1的A料的需求。

那么BOM中就不再填入B啦,即sfert5 = A。

现在我们的库存仍是A=10KG,B=20KG建立一个数量为10KG的生产订单看一下,A的库存够用,所以B的需求为0,其实我们BOM中并没有B,但组件中却出现了B,而且A与B的中止列为1,这是SAP系统告诉你A将会被B取代:

将生产订单中的10改成11后:

那么把生产订单的数量从11改成30时,因为这个使用可能性的存在,所以即使做可用性检查,需求仍是给B的,我们来试试,将生产订单的数量直接改为30:

如果把生产订单数量从10改成30的时候结果是怎样的呢?因为A料的使用可能性为100所以肯定会产生A料的需求啦:

如果再建一张数量为30的生产订单,结果会如何呢?就是我们想象的,将需求全部都给到A:

SAP中的替代有三种:

1. A物料也B物料可以互相替代,但是由物料计划部门自由控制使用物料A还是使用物料B

2.在某个产品中,当物料A不够时,才用物料B。

3.当物料A用完后,将永远不再用,而是用物料B取代A。

本人就从SAP ERP软件的角度去介绍一下这三种方式的实现

一、第一种在某个产品中,当物料A不够时,才用物料B,是SAP中最容易实现的,也是用得最多的一种.