安全库存的数据统计汇总

安全库存量预警报表

安全库存量预警报表

预警报表中的安全库存量是指在供应链中的各个环节中的安全库存数量。

安全库存是为了应对不确定因素而保留的一定数量的库存,它能够保证供应链的正常运转,并有效降低因供应链中断或供应不足而对企业造成的损失。

预警报表中的安全库存量通常包含以下几个方面的信息:

1. 安全库存目标值:预设的安全库存水平,通常基于供应链的历史数据和需求预测进行设置。

2. 当前库存数量:当前的库存水平,可以用于与安全库存目标值进行对比,以判断是否需要进行补货或调整。

3. 库存周转率:库存周转率是用来衡量企业库存管理效率的指标,它表示在一定时间内库存的消耗速度。

4. 预计补货时间:根据当前库存水平和需求预测,预计需要多长时间才能将库存补充到安全库存目标值。

通过分析以上信息,预警报表可以帮助企业及时发现库存不足或过多的情况,及时采取相应的补货或调整措施,以确保供应链的正常运转和成本的最优化。

同时,预警报表还可以提供数据支持,用于分析和优化供应链管理策略,提高整体供应链的效率和灵活性。

安全库存工作总结报告

安全库存工作总结报告一、前言安全库存是指为应对市场需求的波动、供应商的延迟及不稳定性、生产过程中的变动以及其它因素而保持的一种物料库存。

安全库存是企业为降低存货领先时间造成的服务不满和损失,保护订货者利益,减少相关风险而设置的一种库存。

本报告旨在总结我公司过去一段时间内的安全库存工作,并提出改进意见和建议,以进一步提高安全库存管理水平。

二、安全库存的重要性1. 保障供应链稳定在供应链管理中,安全库存能够缓解供应商延迟交期、生产线故障等问题带来的影响,保障企业供应链的稳定性。

2. 缓解市场需求波动市场需求常常会出现季节性波动或突发性事件,通过适当设置安全库存能够应对这些波动,并保证产品的及时供应。

3. 降低生产成本合理设置安全库存可以减少因为生产过程中的变动带来的生产停滞、加班加点等问题,降低企业的运营成本。

4. 保障客户满意度有足够的安全库存,能够保证及时交付,提升客户的满意度,增加客户的信任和忠诚度。

5. 防止被动积压在供应商延迟交期或其他原因造成的滞销库存,保留一定的安全库存可以减少企业的积压压力。

三、安全库存工作总结1. 安全库存设置不合理根据过去一段时间的数据统计和分析,我公司对于安全库存的设置过于保守,导致了某些时期产品短缺,客户满意度降低。

2. 安全库存管理不够精细在安全库存管理过程中,缺乏有效的监控手段和及时的反应机制,难以及时发现和处理安全库存过低或者过高的情况。

3. 安全库存与生产计划脱节安全库存设置与实际的生产计划脱节,导致了产品的滞销或者交货延误,损害了企业的声誉和客户利益。

4. 安全库存的成本控制不当由于安全库存过多或者管理不善,带来了一定的库存积压和成本浪费,对企业的运营带来了一定程度的影响。

四、安全库存工作改进意见和建议1. 重新制定安全库存设置标准通过对历史数据的分析和市场需求的预测,重新制定各类产品的安全库存标准,使其更加符合实际的需求。

2. 引入先进的库存管理系统引入先进的库存管理系统,对安全库存进行动态监控和预警,使库存管理更加精细化和智能化,从而能够更准确地满足市场需求。

安全库存的概念设立原则和计算方法

1、改善需求预测。预测越准,意外需求发生的可能性就 越小。还可以采取一些方法鼓励用户提前订货; 2、缩短订货周期与生产周期,这一周期越短,在该期间 内发生意外的可能性也越小; 3、减少供应的不稳定性。其中途径之一是让供应商知道 你的生产计划,以便它们能够及早作出安排。 另一种途径是改善现场管理,减少废品或返修品的数量, 从而减少由于这种原因造成的不能按时按量供应。还有一 种途径是加强设备的预防维修,以减少由于设备故障而引 发的供应中断或延迟; 4、运用统计的手法通过对前6个月甚至前1年产品需求量 的分析,求出标准差后即得出上下浮动点后做出适量的库 存

传统的公式: 安全库存=(预计最大消耗量-平均消耗量) *采购提前期 如果用统计学的观点可以变更为: 安全存储量=预计每天或每周的平均耗用量 *(订单处理期+供应商之纳期+厂内之生 产 周期)+日安全库存

1、不缺料导致停产(保证物流的畅通).

2、在保证生产的基础上做最少量的库存. 3、不呆料。

安全库存在制造业是用于物料管理. 在制造业,物料计划来源于生产计划,而 生产计划来源于销售计划。对于分销商或 可根据以往同期的销售状况及当年的市场 状况来进行需求预测。 安全库存是备而避免动用的,设置的目的 是在多种状况下,提供紧急之用,动用安 全库存时,需办理紧急购料,以最迅速的 方法补充库存。

安全库存的概念、设立原则 和计算方确定 因素(订货期间需求增长、到货延期等) 已导致更高的预期需求或导致完成周期更 长使的缓冲存貨,安全库存用于满足提前 期需求。在给定安全库存的条件下,平均 存貨可用订货批量的一半和安全库存来描 述。

安全库存的确定是建立在数理统计理论基础上的。 首先,假设库存的变动是围绕着平均消费速度发生 变化,大于平均需求量和小于平均需求量的可能性 各占一半,缺货概率为50%。 安全库存越大,出现缺货的可能性越小;但库存越 大,会导致剩余库存的出现。应根据不同物品的用 途以及客户的要求,将缺货保持在适当的水平上, 允许一定程度的缺货现象存在。安全库存的量化计 算可根据顾客需求量固定、需求量变化、提前期固 定、提前期发生变化等情况,利用正态分布图、标 准差、期望服务水平等来求得。

安全库存量计算

安全库存量=每天的销售量X到货时间周期最高库存量(成品)=最高日生产量×最短交付天数+安全系数/天最低库存量(成品)=最低日生产量×最长交付天数+安全系数/天最大库存量=平均日销售量×最高库存天数最低库存量=安全库存+采购提前期内的消耗量最低库存量=日销售量*到货天数+安全系数/天.生产用量2.采购周期3.运输时间4经济采购数量例如每天用10个,采购周期10天,运输时间2天,经济批量2001.10天的用量为:10X10=100,2.考虑损耗加10%3.建议库存为10x22x1.1=242 22为采购的周期安全库存(Safety Stock,SS)也称安全存储量,又称保险库存,是指为了防止不确定性因素(如大量突发性订货、交货期突然延期、临时用量增加、交货误期等特殊原因)而预计的保险储备量(缓冲库存)。

安全库存的计算公式安全存储量=预计每天或每周的平均耗用量*(订单处理期+供应商之纳期)+日安全库存.安全存储量=预计每天或每周的平均耗用量*(订单处理期+供应商之纳期+厂内之生产周期)+日安全库存.安全库存的原则1、不缺料导致停产(保证物流的畅通);2、在保证生产的基础上做最少量的库存;3、不呆料。

安全库存制定决定因素1、物料的使用频率(使用量)2、供应商的交期3、厂区内的生产周期(含外包)4、材料的成本5、订单处理期以上以单位时间内来计。

怎么确定哪些物料需要定安全库存运用A.B.C分析法确定了物料的A,B,C等级后根据A,B,C等级来制订库存:A类料:一般属于成本较高,占整个物料成本的65%左右,可采用定期定购法,尽量没有库存或只做少量的安全库存.但需在数量上做严格的控制。

B类料:属于成本中等,占整个物料成本的25%左右,可采用经济定量采购的方法,可以做一定的安全库存。

C类料:其成本最少,占整个物料成本的10%左右,可采用经济定量采购的方式,不用做安全库存,根据采购费用和库存维持费用之和的最低点,订出一次的采购量。

安全库存计算方法

安全库存计算方法安全库存是指为了应对供应链中不可预见的风险而保留的一定数量的库存。

它可以帮助企业应对突发的需求增加、供应延迟或质量问题等情况,保障生产和销售的正常进行。

因此,合理计算安全库存是供应链管理中非常重要的一环。

下面将介绍几种常用的安全库存计算方法。

1. 安全库存=(最大库存-平均库存)+(最大销量-平均销量)交货时间。

这是一种比较简单直接的安全库存计算方法。

首先需要计算出最大库存和平均库存,然后计算最大销量和平均销量,最后再乘以交货时间,即可得出安全库存的数量。

这种方法的优点是计算简单,容易理解和操作,适用于一些需求和供应比较稳定的产品。

2. 安全库存=(最大库存-平均库存)+ Z标准差根号下交货时间。

这是一种基于统计学方法的安全库存计算方法。

通过计算需求的标准差,再乘以一个安全系数Z,再乘以根号下交货时间,即可得出安全库存的数量。

这种方法考虑了需求的波动性,更加准确地反映了安全库存的需要。

适用于需求波动比较大的产品。

3. 安全库存=(最大库存-平均库存)+(服务水平×日均需求×交货时间)+(服务水平×标准差×根号下交货时间)。

这是一种基于服务水平的安全库存计算方法。

通过考虑服务水平、日均需求和交货时间,再加上考虑了需求波动性的部分,综合计算得出安全库存的数量。

这种方法综合考虑了需求的平均水平和波动性,更加全面地反映了安全库存的需要。

适用于对服务水平要求比较高的产品。

总之,不同的安全库存计算方法适用于不同的产品和供应链情况。

在实际应用中,可以根据产品的特点和供应链的情况选择合适的方法进行计算。

同时,需要不断地监控和调整安全库存的数量,以应对市场和供应链的变化,保障企业的正常运营。

希望本文介绍的安全库存计算方法能够对您有所帮助。

安全库存指标及评估

安全库存指标及评估

安全库存指标是衡量企业保证供应链畅通和满足客户需求的能力的重要指标之一。

以下是常用的几个安全库存指标及其评估方法:

1. 安全库存水平(Safety Stock Level):安全库存水平是指为

了确保在供应链中出现波动时能够满足客户需求而额外备货的数量。

评估方法可根据历史销售数据和需求的方差进行计算,常用方法有基于正态分布的SD法、基于服务水平的SL法等。

2. 服务水平(Service Level):服务水平是企业能够满足客户

需求的可靠程度。

常用的评估方法是根据客户满意程度和订单交付率进行评估,一般以百分比表示,如95%、99%等。

3. 缺货率(Stockout Rate):缺货率是在某一时间段内无法满

足客户需求的比率。

评估方法可通过统计订单处理过程中出现缺货情况的频率进行计算,一般以百分比表示。

4. 订单填满率(Order Fill Rate):订单填满率是按时交付订

单的比率。

评估方法是统计实际按时交付的订单数量与总订单数量之比,一般以百分比表示。

5. 库存周转率(Inventory Turnover):库存周转率是表示企业

能够将库存转化为销售收入的速度。

评估方法是将销售收入除以平均库存量得出,一般以次数表示。

评估安全库存指标的途径包括数据分析和实地观察。

通过分析

历史销售数据、供应链数据和业务需求,可以评估安全库存水平、服务水平、缺货率和订单填满率等指标。

此外,定期与供应商沟通和实地观察生产现场也可以评估库存周转率和整体安全库存情况。

学习运用统计学方法合理设置安全库存

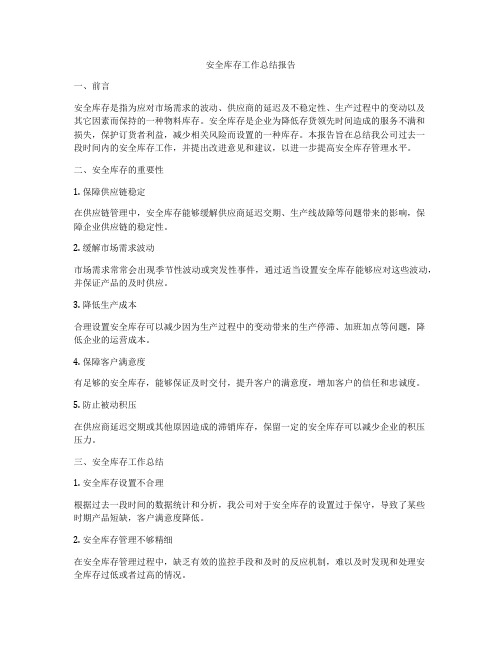

成品 成品周安 周需 保险 全库存数 求 均 系数 量 方差

939 7404 2567 1006 1824 3723 1668 6621 1555 1084 2693 240

1.94 1.94 1.94 1.94 1.94 1.94 1.94 1.94 1.94 1.94 1.94 1.94 1.94 1.94 1.94 1.94 1.94 1.94

成品 第 5 第 6 第 7 第 8 第 9 第 10 第 11 第 12 第 13 第 14 第 15 第 16 第 17 第 18 第 19 第 20 第 21 第 22 第 23 周平 合计 周 周 周 周 周 周 周 周 周 周 周 周 周 周 周 周 周 周 周 均需 求

MVP-2L MVP-2N MVP-2H MVP-3L MVP-3N MVP-3H MVP-4L MVP-4N MVP-4H MVP259L MVP259N Ultrama x-2N+ Ultrama x-2H Ultrama x-3L Ultrama x-3N Ultrama x-3H Ultrama x-4L Ultrama x-4N 19200 1600 5040 33600 23160 16872 2880 0 7560 0 9088 3200 5040 2016 12000 3696 6720 2016 10320 3600 7392 5760 5040 3360 1440 12180 720 1440 7980 5040 5520 1440 5040 4320 2880 7920 1440 5040 4320 4200 2160 2880 5700 1440 3600 5040 8400 1440 24072 11376 2016 8940 2016 16080 0 2880 6480 19320 15696 24188 2400 2688 3200 4800 8620 10688 2400 2160 4896 8220 17380 1600 10048 2400 18888 1260 3600 2016 6780 3600 11376 12816 25776 8928 2880 17556 16896 18000 13488 3200 11508 5640 3600 3360 15808 3360 2880 1344 3600 0 3504 6300 2100 8820 4260 1680 3200 12288 3200 13088 2400 9408 1600 0 1600 5600 6560 2880 0 5880 1440 7680 5040 2880 3360 1440 5040 1440 17760 29280 2400 12416 1600 2160 6216 3360 0 4200 4320 14940 6480 3200 12576 9760 27200 223560 41780 22320 43056 109740 22320 316704 20160 24480 85980 13680 1432 11766 2199 1175 2266 5776 1175 16669 1061 1288 4525 720

安全库存资料大全

安全库存安全库存(safetystock,SS):它是指当不确定因素已导致更高的预期需求或导致完成周期更长时的缓冲存货,安全库存用于满足提前期需求。

在给定安全库存的条件下,平均存货可用订货批量的一半和安全库存来描述。

为了防止由于不确定性因素(如大量突发性订货、交货期突然延期等)而准备的缓冲库存。

安全库存的计算公式安全存储量=预计每天或每周的平均耗用量*(订单处理期+供应商之纳期)+日安全库存.安全存储量=预计每天或每周的平均耗用量*(订单处理期+供应商之纳期+厂内之生产周期)+日安全库存.安全库存的原则1、不缺料导致停产(保证物流的畅通);2、在保证生产的基础上做最少量的库存;3、不呆料。

安全库存制定决定因素1、物料的使用频率(使用量)2、供应商的交期3、厂区内的生产周期(含外包)4、材料的成本5、订单处理期以上以单位时间内来计。

怎么确定哪些物料需要定安全库存运用A.B.C分析法确定了物料的A,B,C等级后根据A,B,C等级来制订库存:A类料:一般属于成本较高,占整个物料成本的65%左右,可采用定期定购法,尽量没有库存或只做少量的安全库存.但需在数量上做严格的控制。

B类料:属于成本中等,占整个物料成本的25%左右,可采用经济定量采购的方法,可以做一定的安全库存。

C类料:其成本最少,占整个物料成本的10%左右,可采用经济定量采购的方式,不用做安全库存,根据采购费用和库存维持费用之和的最低点,订出一次的采购量。

怎么降低“安全”库存1、订货时间尽量接近需求时间.2、订货量尽量接近需求量3、库存适量但是与此同时,由于意外情况发生而导致供应中断、生产中断的危险也随之加大,从而影响到为顾客服务,除非有可能使需求的不确定性和供应的不确定性消除,或减到最小限度。

这样,至少有4种具体措施可以考虑使用:1、改善需求预测。

预测越准,意外需求发生的可能性就越小。

还可以采取一些方法鼓励用户提前订货;2、缩短订货周期与生产周期,这一周期越短,在该期间内发生意外的可能性也越小;3、减少供应的不稳定性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

• This often leads to excessive inventory for fast moving SKUs and, sometimes, insufficient inventory for slow moving SKUs • 这通常会导致对流动较快的品类导致库存过大,而对于流动较 慢的产品来讲,导致库存不足;

Gather inputs

Load model

Run model

Export results to planning system

Execute Replen. Process (DRP)

Continuous evaluation of input parameters

Recent Model Enhancements

T

Time 周期

Inventory in the Supply Chain 供应链中的库存

Type类型

Anticipation Stock 预期库存

Use目的

To cover future demand. Avoid or delay Capital expenditure.

Drivers驱动器

• Product transitions产品 切换 • Technology transitions

– 99.9%

• • • • 1 every 1,000 replenishment occasions 1 every 1,000 shipments from Jax/Irl 1 every 20 years (weekly shipments) 1 every 7 years (three shipments per week)

• FOQ • Transportation lead times • QA cycle time • Number of SKUs & Lines • Changeover time • Lot sizing • Delivery freq. • Total demand • Lead time • Demand variation • Manufacturing reliability • QA Loss/Delay

Safety Stock

Statistical Safety Stock Model SIPOC

SUPPLIERS

-Affiliates -Customers -IM

INPUTS

-Service level -Lead time -Order frequency -Avg demand (per SKU) -Std deviation (per SKU)

Periodic Review Inventory Model 阶段性库存模型

Inventory on hand (in units)在手 库存 Place order 下单 Place order 下单

Place order 下单

Safety stock 安全 库存

{

L

T

L

T

L

Stock out 库存亏空

Safety Stock

Japan Review January 2003

Safety Stock

• Safety stock is buffer inventory to protect against fluctuations in demand or supply during the order lead time • 安全库存是用于订单交期内需求或供应发生波动时的缓冲库存; • Typically safety stock is set to a “comfortable” level for all SKUs • 通常,安全库存是对所有品类设计一个所谓的舒适的水平;

• Analysis of low versus high variability SKUs • Low Variability

– Standard deviation is less than 50% of demand

• Ability to specify different service levels • Use one % for high variability items • Use a different % for low variability items

Service Level

• Probability of No Backorders

– Percentage indicates the statistical chance of backorder every x replenishment occasions

• 99.99 = 1 every 10,000 • 99.9 = 1 every 1,000 • 99.0 = 1 every 100

PROCESS

Statistical Safety Stock Model

OUTPUTS

-Safety stock (per SKU) -Total inventory req.

CUSTOMERS

-Affiliates -Customers -Global Log. Planning -Finance

Model Enhancement

Using Shipping data from August 30, 2002 to December 18, 2002 Implemented

JPN Statistical SafeCustomer Service Measure Desired fill rate Probability of no backorders (low variation) Probability of no backorders (high variation) Order Interval (days) Lead time (days) Probability of no backorders

Inventory Targets

Pipeline Stock Product in transit or work in process

Cycle Stock

Function of lot sizing or ship quantities To buffer against uncertainty in demand or supply